Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Asfalto Marshal Informe Karla

Caricato da

Karla NapaicoDescrizione originale:

Titolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Asfalto Marshal Informe Karla

Caricato da

Karla NapaicoCopyright:

Formati disponibili

UNIVERSIDAD PERUANA LOS ANDES

FACULTAD DE INGENIERIA

CARRERA PROFESIONAL ING. CIVIL

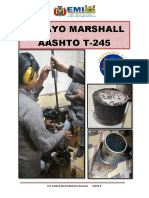

ENSAYO MARSHALL

AASHTO T-245

Ing. Vargas Manrique, Fernando

UNIVERSIDAD PERUANA LOS ANDES

FACULTAD DE INGENIERIA

CARRERA PROFESIONAL ING. CIVIL

INFORME N 001/FI-UPLA/C1/HYO

A : ING. VARGAS MANRIQUE, Fernando

DE : NAPAICO SANTILLAN, Karla Isabel

ASUNTO: ENSAYO DE LABORATORIO MARSHALL

(AASHTO T 245-97)

FECHA : HUANCAYO, 12 DE JULIO DEL 2017

Tengo el agrado dirigirme a usted, en calidad de ESTUDIANTE,

para alcanzarle el presente informe correspondiente al ensayo realizado

en laboratorio, ENSAYO MARSHALL, el cual se detalla a continuacin.

Atentamente,

NAPAICO SANTILLAN, Karla Isabel

Ing. Vargas Manrique, Fernando

UNIVERSIDAD PERUANA LOS ANDES

FACULTAD DE INGENIERIA

CARRERA PROFESIONAL ING. CIVIL

INTRODUCCION

Las mezclas bituminosas se utilizan como capa superficial en muchos

tipos de firmes, debido a su facilidad de construccin, su capacidad de entregar

una superficie lisa y silenciosa, y su coste relativamente bajo. Sin embargo, se

suele producir un deterioro prematuro, provocado en gran medida por las

diferentes formas de fractura que se producen en las capas superficiales. Las

solicitaciones de traccin que se forman en la parte inferior de las capas

asflticas provocan su rotura mecnica, por lo que deben ser estudiadas con

detalle para poder mejorar el comportamiento mecnico y el diseo de los

firmes. Queda clara la importancia de determinar las propiedades mecnicas

de las mezclas bituminosas, y para ello se requiere de mtodos

suficientemente simples y representativos para que su aplicacin tambin sea

aceptada. El diseo de las mezclas bituminosas se realiza tpicamente

mediante procedimientos empricos de laboratorio, lo que significa que se

requiere la experiencia en campo para determinar si el anlisis de laboratorio

tiene correlacin con el comportamiento del pavimento. El mtodo emprico

ms utilizado es el Marshall, donde una vez determinado el porcentaje ptimo

de betn con este mtodo, los ensayos se dirigen a determinar las propiedades

mecnicas de las probetas y del futuro del pavimento. Los dos aspectos

principales del mtodo Marshall son la densidad y anlisis de huecos y la

prueba de estabilidad o carga de rotura y su fluencia o deformacin mxima.

Se debe encontrar un equilibrio ptimo de todas las propiedades en el diseo

de la mezcla a partir de una dosificacin adecuada de los materiales. Los

mtodos de dosificacin tienen como finalidad obtener las mejores

proporciones de rido, filler y betn en funcin de las condiciones en las que

trabajar la mezcla: tipo de infraestructura, tipo de capa del pavimento (base,

sub-base, capa de rodadura), espesor, tipo de trfico y climatologa.

Ing. Vargas Manrique, Fernando

UNIVERSIDAD PERUANA LOS ANDES

FACULTAD DE INGENIERIA

CARRERA PROFESIONAL ING. CIVIL

OBJETIVO

Este mtodo describe la medicin de la resistencia a la

deformacin plstica de probetas cilndricas de mezclas

bituminosas, cargadas sobre su manto lateral, usando el aparato

Marshall.

Este mtodo es aplicable a mezclas asflticas con rido de tamao

mximo 25 mm.

Tambin otro de los objetivos principales es determinar la

estabilidad, deformacin, densidad y huecos de mezclas

bituminosas compactadas.

Ing. Vargas Manrique, Fernando

UNIVERSIDAD PERUANA LOS ANDES

FACULTAD DE INGENIERIA

CARRERA PROFESIONAL ING. CIVIL

MARCO TEORICO

El Mtodo de dosificacin Marshall desarrollado por el Ing.

Bruce Marshall, inicialmente fue utilizado por el Cuerpo de

Ingenieros del Ejrcito Norteamericano, actualmente es el mtodo

ms utilizado para la elaboracin de frmulas de mezcla.

El criterio para conseguir una mezcla satisfactoria est basado en

requisitos mnimos de estabilidad, fluencia, densidad y porcentaje de

vacos.

Este mtodo determina el procedimiento para realizar los ensayos

de estabilidad y fluencia de mezclas asflticas preparadas en

caliente, utilizando el equipo Marshall, determina caractersticas

fsicas de las mezclas y analiza los parmetros que definen el

contenido de asfalto. La estabilidad se determina empleando el

principio de corte en compresin semi-confinada, sometiendo a la

muestra a esfuerzos de compresin diametral a una temperatura de

60 C (140 F). La aplicacin de esfuerzos y la rotura de las

muestras se consiguen con un dispositivo especialmente proyectado

para las pruebas de estabilidad.

El valor de estabilidad representa la resistencia estructural de la

mezcla compactada y est afectada principalmente por el contenido

de asfalto, la composicin granulomtrica y el tipo de agregado. El

valor de estabilidad es un ndice de la calidad del agregado.

Adems, la mezcla debe tener la fluidez necesaria para que pueda

compactarse a la densidad exigida y producir una textura superficial

adecuada. El valor del Flujo representa la deformacin producida en

el sentido del dimetro del espcimen antes de que se produzca su

fractura. Este valor es un indicador de la tendencia para alcanzar

una condicin plstica y consecuentemente de la resistencia que

ofrecer la carpeta asfltica a deformarse bajo la accin de las

cargas que por ella transiten.

Ing. Vargas Manrique, Fernando

UNIVERSIDAD PERUANA LOS ANDES

FACULTAD DE INGENIERIA

CARRERA PROFESIONAL ING. CIVIL

1. CRITERIOS PARA EL PROYECTO DE UNA MEZCLA

ASFLTICA

Se debe establecer los criterios que se van a considerar para la

preparacin de la mezcla, de acuerdo a las especificaciones

tcnicas que regirn el proyecto:

Porcentaje de vacos de aire en la mezcla total

Porcentaje de vacos llenados con el asfalto

Porcentaje mnimo de vacos en el agregado mineral

Valor mnimo de la estabilidad

Rango de valores lmite de fluencia

Es conveniente, en forma previa, analizar la susceptibilidad de la

mezcla al agua, para determinar su comportamiento con relacin al

desplazamiento de la pelcula de ligante por el agua (stripping),

que depende del porcentaje de vacos de aire, a travs de los cuales

la humedad debe ser secada.

El resultado final de la etapa de diseo es una tabla donde se

muestra, para cada nivel de compactacin, el rango de contenidos

de asfalto que satisface cada uno de los criterios seleccionados. El

proyectista puede ajustar los criterios establecidos al principio, sobre

la base de su experiencia personal, hasta que la faja de contenidos

de asfalto sea razonable.

Ing. Vargas Manrique, Fernando

UNIVERSIDAD PERUANA LOS ANDES

FACULTAD DE INGENIERIA

CARRERA PROFESIONAL ING. CIVIL

2. DESCRIPCIN DEL MTODO MARSHALL

El mtodo Marshall usa muestras de prueba normalizadas

(briquetas) de 2 y de espesor por 4 de dimetro (64 x

102 mm).

Se selecciona el agregado que cumpla con las

especificaciones requeridas. El tipo y grado del asfalto, de

acuerdo al tipo de agregado y las condiciones climticas.

Para determinar el contenido ptimo de asfalto se preparan y

compactan una serie de muestras de prueba (briquetas), con

distintos porcentajes de asfalto cuyo rango de variacin no debe ser

mayor a 0,5%. Como mnimo se debe incluir dos porcentajes por

encima y dos por debajo del ptimo de contenido de asfalto

estimado.

En la prctica se observa que el contenido ptimo de asfalto se

encuentra alrededor del 6 %, con referencia al peso de los

agregados ptreos. Mayores porcentajes deben conducir a una

verificacin cuidadosa del diseo de la mezcla.

Para verificar la idoneidad de los datos se deben hacer tres

muestras (briquetas) por cada contenido de asfalto. Generalmente

para un diseo, se deben tomar 6 porcentajes de asfalto diferentes,

por lo cual se requerirn 18 briquetas. Adicionalmente se deben

incluir 6 briquetas para determinar los efectos del agua en la

estabilidad y el flujo. Aproximadamente para cada briqueta, se

necesitan 1200 g de agregados, por lo cual la cantidad

representativa de los agregados, debe tener un peso mnimo de 29

kg (65 lb). Adems se requerir aproximadamente un galn de

asfalto.

Ing. Vargas Manrique, Fernando

UNIVERSIDAD PERUANA LOS ANDES

FACULTAD DE INGENIERIA

CARRERA PROFESIONAL ING. CIVIL

3. PREPARACIN DE LAS MUESTRAS PARA ENSAYO

Nmero de muestras: Por lo menos 3 para cada contenido de

asfalto.

Chequeo y preparacin de agregados:

- Determinar la gradacin de los agregados propuestos, de

acuerdo a los mtodos de ensayo C-117 y C-136 de la ASTM.

- Determinar el peso especfico Bulk y el aparente de los

agregados, de acuerdo a los mtodos de ensayo C-127 y C-

128 de la ASTM.

- Seleccionar la dosificacin de agregados que cumpla con la

curva de densidad mxima para el tamao mximo de

partculas, adems que cumpla el requisito del porcentaje

mnimo de vacos en el agregado mineral.

- Calcular los pesos especficos Bulk y aparente de la

combinacin de agregados elegida.

- Determinacin de la temperatura de mezclado y de

compactacin: Sobre la base de la curva Viscosidad-

Temperatura, se elige la temperatura a la cual el asfalto

alcanzar una viscosidad cinemtica de 170+-20 Centistokes

para la temperatura de mezclado y 280+- 30 Centistokes para

la temperatura de compactacin.

Ing. Vargas Manrique, Fernando

UNIVERSIDAD PERUANA LOS ANDES

FACULTAD DE INGENIERIA

CARRERA PROFESIONAL ING. CIVIL

Figura VII.1. Curva Viscosidad Temperatura para Cementos Asflticos

10000

VISCOSIDAD (centistokes)

1000

100

10

225 250 275 300 325

TEMPERATURA F

4. PREPARACIN DE LAS MEZCLAS

Pesar por separado en bandejas, para cada muestra de ensayo, la

cantidad adecuada de cada fraccin que produzca una bachada que

de cmo resultado una muestra compactada de 2,5 0,1 de

espesor (63,5 1,3 mm).

Colocar las bandejas para el mezclado en el horno y calentarlas a

una temperatura aproximada de 25 F (13,9 C), por encima de la de

mezclado. Calentar el asfalto a una temperatura lo suficientemente

alta para que fluya fcilmente, pero sin que sta sea mayor que la

de mezclado.

Colocar la bandeja de mezclado y su contenido en la balanza y

pesar agregando el asfalto necesario.

Luego se coloca el palustre en la bandeja y se determina el peso

total de los componentes de la mezcla ms el equipo de mezclado

con aproximacin a 0,2 g. Se mezclan los agregados y el asfalto con

el palustre hasta obtener una mezcla homognea.

Ing. Vargas Manrique, Fernando

UNIVERSIDAD PERUANA LOS ANDES

FACULTAD DE INGENIERIA

CARRERA PROFESIONAL ING. CIVIL

5. COMPACTACIN DE LOS NCLEOS DE PRUEBA

Colocar toda la mezcla preparada dentro del molde, emparejando la

mezcla con la esptula, unas 15 veces alrededor del permetro y 10

veces en la parte central. Se quita el collar y se alisa suavemente la

superficie, hasta obtener una forma ligeramente redondeada.

Inmediatamente antes del proceso de compactacin la temperatura

de la mezcla debe estar muy cercana a los lmites de la temperatura

de compactacin establecida.

Colocar nuevamente el collar de extensin, y ubicarlo en el pedestal

de compactacin. Se aplican 75 (35 50) golpes con el martillo,

segn lo especificado para la categora de trfico. Se quitan la base

y el collar se le da vuelta y se vuelva a armar el conjunto. Se aplica

el mismo nmero de golpes a la cara opuesta de la muestra.

Despus de la compactacin, se quita la base del molde y se

expone la muestra a la temperatura ambiente dentro del molde. Se

saca la muestra del molde por medio de un extractor.

6. CONDICIONES QUE DEBEN CUMPLIR LAS MEZCLAS

BITUMINOSAS RESULTANTES

La mezcla resultante debe cumplir con las siguientes condiciones:

DURABILIDAD: La durabilidad de un pavimento asfltico es su

habilidad para resistir factores tales como la desintegracin del

agregado, cambios en laspropiedades del asfalto y separacin de

las pelculas de asfalto.

ESTABILIDAD: Es la capacidad para resistir desplazamiento y

deformacinbajo las cargas del trnsito. Depende de la friccin y de

la cohesin interna.

FLEXIBILIDAD: Es la capacidad de un pavimento asfltico para

acomodarse sin que se agriete a movimientos y asentamientos

graduales de la subrasante.

Ing. Vargas Manrique, Fernando

UNIVERSIDAD PERUANA LOS ANDES

FACULTAD DE INGENIERIA

CARRERA PROFESIONAL ING. CIVIL

IMPERMEABILIDAD: Es la resistencia al paso de aire y agua hacia

su interior o a travs de l.

TRABAJABILIDAD: Es la facilidad con que una mezcla puede ser

colocada y compactada. Las mezclas gruesas tienen tendencia a

segregarse durante su manejo y tambin pueden ser difciles de

compactar.

El propsito del Mtodo Marshall es determinar el contenido ptimo

de asfalto para una combinacin especfica de agregados.

El mtodo tambin provee informacin sobre propiedades de la

mezcla asfltica en caliente, y establece densidades y contenidos

ptimos de vaci que deben ser cumplidos durante la elaboracin de

la mezcla.

El mtodo original de Marshall, slo es aplicable a mezclas

asflticas en caliente que contengan agregados con un tamao

mximo de 25 mm (1 pulg) o menor.

El mtodo puede ser usado para el diseo en laboratorio, como para

el control de campo de mezclas asflticas en caliente.

(Composicin tpica de una mezcla asfltica)

Ing. Vargas Manrique, Fernando

UNIVERSIDAD PERUANA LOS ANDES

FACULTAD DE INGENIERIA

CARRERA PROFESIONAL ING. CIVIL

7. EQUIPO

Moldes de compactacin

Constituidos por una placa base, molde y collar. El molde debe

tener un dimetro interior de

101,6 0,1 mm y una altura de 80 mm; la placa base y el collar

se disean de modo de poder ajustarse a cualquier extremo del

molde, conforme a los detalles de la Figura mostrada.

Ing. Vargas Manrique, Fernando

UNIVERSIDAD PERUANA LOS ANDES

FACULTAD DE INGENIERIA

CARRERA PROFESIONAL ING. CIVIL

Extractor

Que sirva para sacar las probetas del molde; debe estar provisto

de un disco desplazador de 100

mm de dimetro por 10 mm de espesor.

Martillo de compactacin

Consiste en una cara circular de 100 mm de dimetro equipada

con un peso de 4.515 15 g y construido de modo de obtener

una altura de cada 460 2 mm, conforme a los detalles de la

Figura. Las condiciones sealadas aseguran la obtencin de una

energa por cada de 20,75 J.

Ing. Vargas Manrique, Fernando

UNIVERSIDAD PERUANA LOS ANDES

FACULTAD DE INGENIERIA

CARRERA PROFESIONAL ING. CIVIL

Pedestal de compactacin

Consiste en un poste de madera de 205 x 205 x 455 mm cubierto

con una placa de acero de 305 x 305 x 25 mm. El poste va

empotrado en hormign mediante cuatro perfiles ngulo; debe

quedar a plomo y la placa de acero debe quedar firmemente

afianzada y a nivel. El poste puede ser de roble, pino u otra

madera que tenga una densidad seca media de 0,67 a 0,77

g/cm3.

Ing. Vargas Manrique, Fernando

UNIVERSIDAD PERUANA LOS ANDES

FACULTAD DE INGENIERIA

CARRERA PROFESIONAL ING. CIVIL

Sujetador de molde

Consiste en un aro con resorte diseado para mantener centrado

y fijo el molde en el pedestal durante la compactacin.

Mordaza

Consiste en dos segmentos de cilindro, superior e inferior, con

un radio interno de 51 0,2 mm, diseado segn la Figura, para

transmitir la carga a la probeta en el ensaye.

Ing. Vargas Manrique, Fernando

UNIVERSIDAD PERUANA LOS ANDES

FACULTAD DE INGENIERIA

CARRERA PROFESIONAL ING. CIVIL

Mquina Marshall

Aparato elctrico, diseado para aplicar carga a las probetas

durante el ensaye, a una velocidad de deformacin de 50 1

mm/min. Est equipada con un anillo de prueba calibrado para

determinar la carga aplicada, de una capacidad superior a 25 kN

y una sensibilidad de 45N con un dial graduado de 0,0025 mm y

un medidor de flujo con una precisin de 0,01 mm, para

determinar la deformacin que se produce en la carga mxima.

Se puede emplear tambin esta mquina equipada con sensor y

registrador de estabilidad v/s fluencia.

Ing. Vargas Manrique, Fernando

UNIVERSIDAD PERUANA LOS ANDES

FACULTAD DE INGENIERIA

CARRERA PROFESIONAL ING. CIVIL

Hornos

Horno de conveccin forzada y placas calientes, que deben

incluir un termostato capaz de controlar y mantener la

temperatura requerida dentro de 3 C.

Bao de agua

De a lo menos 150 mm de profundidad y controlado

termostticamente a 60 1 C. El estanque debe tener un fondo

falso perforado y un termmetro centrado y fijo.

Ing. Vargas Manrique, Fernando

UNIVERSIDAD PERUANA LOS ANDES

FACULTAD DE INGENIERIA

CARRERA PROFESIONAL ING. CIVIL

Equipo miscelneo

- Pailas para calentar el rido.

- Recipiente, para calentar el asfalto.

- Bol, para mezclar el asfalto y rido.

- Esptulas, para el mezclado manual de la mezcla.

- Mezclador mecnico, opcional.

- Termmetros de rango 10 a 200 C para determinar las

temperaturas del rido, asfalto y mezcla bituminosa.

- Balanzas con capacidad 5 kg y precisin 1 g.

- Poruas.

- Guantes aislantes para resistir rango de de temperatura

indicadas en f) y guantes de goma.

- Pintura, tinta u otro elemento de marcacin indeleble, para

identificar las probetas

A continuacin se presenta las grficas de los instrumentos y equipo

de laboratorio para desarrollar dicho ensayo.

Ing. Vargas Manrique, Fernando

UNIVERSIDAD PERUANA LOS ANDES

FACULTAD DE INGENIERIA

CARRERA PROFESIONAL ING. CIVIL

Ing. Vargas Manrique, Fernando

UNIVERSIDAD PERUANA LOS ANDES

FACULTAD DE INGENIERIA

CARRERA PROFESIONAL ING. CIVIL

8. PROCEDIMIENTO

EXTRACCIN Y PREPARACIN DE LA MUESTRA

Probetas de ensayo

Nmero de probetas

Prepare a lo menos 3 y de preferencia 5 probetas para cada

contenido de asfalto.

Preparacin del agregado

Seque el agregado hasta masa constante a una temperatura de

110 5 C y seprelo por tamizado en seco en las siguientes

fracciones: 25-19 mm; 19-12,5 mm; 12,5-9,5 mm; 9,5-4,75

mm; 4,75-2,36 mm y bajo 2,36 mm.

Se realiz la granulometra del agregado fino y grueso, tal como

se muestra en las siguientes imgenes:

Agregado fino:

Ing. Vargas Manrique, Fernando

UNIVERSIDAD PERUANA LOS ANDES

FACULTAD DE INGENIERIA

CARRERA PROFESIONAL ING. CIVIL

PARA LA GRANULOMETRIA DEL AGREGADO FINO SE UTILIZO TOS

TAMICEZ N4, N8, N40, N80 Y N200. DE LA CUAL SE TOMO AUNA

CANTIAD DE 1454.4gr. REALIZANDOSE LA GRANULOMETRIA Y EL

PORCENTAJE DE FINOS CON EL QUE CUENTA LA MEZCLA PARA QUE EL

AGRAGDO FINO SEA EL ADECUADO.

Agregado grueso:

Ing. Vargas Manrique, Fernando

UNIVERSIDAD PERUANA LOS ANDES

FACULTAD DE INGENIERIA

CARRERA PROFESIONAL ING. CIVIL

PARA LA GRANULOMETRIA DEL AGREGADO FINO SE UTILIZO TOS

TAMICEZ 3/4, , 3/8. PARA ELLO SE REALIZO EL CUARTEO Y LUEGO LA

GRANULOMETRIA CORRESPONDIENTE.

Temperatura de mezclado

Es la temperatura a la cual debe calentarse el cemento asfltico

y el asfalto cortado para producir una viscosidad de 170 20 cSt.

Temperatura de compactacin

a) Para cementos asflticos la temperatura de compactacin

debe ser aqulla a la cual el cemento asfltico acanza una

viscosidad de 280 30 cSt.

b) Para asfaltos cortados la temperatura de compactacin debe

ser aqulla a la cual el asfalto cortado alcanza una viscosidad

de 280 30 cSt, despus de perder un 50% del solvente

original.

Preparacin de muestras

a) Pese en bandejas separadas para cada probeta de ensaye,

la cantidad necesaria de cada fraccin para producir una

muestra que d como resultado una probeta compacta de

una altura aproximada de 65 mm; normalmente se requieren

1.100 g. Coloque las bandejas en el horno o en una placa

caliente y llvelas a una temperatura de aproximadamente 30

C sobre la temperatura de mezclado especificada en 13 para

cementos asflticos, y de 15 C sobre dicha temperatura para

asfaltos cortados. Coloque el rido caliente en el bol de

mezclado y revuelva completamente. Forme un crter en el

rido y pese la cantidad necesaria de cemento asfltico o

asfalto cortado e incorprela al bol. En ese instante las

temperaturas del rido y del asfalto deben estar dentro de los

lmites establecidos en el numeral 13. El asfalto no debe

mantenerse a la temperatura de mezclado por ms de 1 h

Ing. Vargas Manrique, Fernando

UNIVERSIDAD PERUANA LOS ANDES

FACULTAD DE INGENIERIA

CARRERA PROFESIONAL ING. CIVIL

antes de usarlo. Mezcle el rido y asfalto tan rpido como sea

posible hasta que la mezcla quede totalmente cubierta y

uniforme.

EN LA IMAGEN SE MUESTRA LA CANTIDAD DE LA MEZCLA QUE ES

DE 1200GR, SE FORMA COMO UN CRATER PARA REALIZAR LA

COMBINACION, PARA REALIZAR PRUEBAS DE CONTENIDOS DE PEN

85/100 CON UN 4.5%, 5%, 5.5%, 6% Y 6.5%. EN TOTAL 5 MUESTRAS.

b) Terminado el mezclado, coloque las mezclas con asfaltos

cortados en un horno ventilado, mantenido a una temperatura de

aproximadamente 10 C sobre la de compactacin. Contine el

curado hasta que se haya evaporado el 50% del solvente. La

mezcla debe revolverse para acelerar el proceso de prdida de

solvente, teniendo cuidado de no perder mezcla. Durante este

proceso, pese la mezcla inicialmente en intervalos de 15 min y,

Ing. Vargas Manrique, Fernando

UNIVERSIDAD PERUANA LOS ANDES

FACULTAD DE INGENIERIA

CARRERA PROFESIONAL ING. CIVIL

cuando se aproxima a la prdida del 50%, en intervalos menores

de 10 min.

Compactacin de probetas

a) Prepare el molde y el martillo, limpiando completamente el

conjunto del molde y cara del martillo de compactacin y

calintelos durante 15 min en un bao de agua o en una placa

caliente a una temperatura prxima a la de compactacin.

Coloque un disco de papel filtro, cortado a medida, en la parte

inferior del molde antes de colocar la mezcla. Suavice la parte

interior del molde y la cara del martillo con un aceite grueso.

Coloque el conjunto collar, molde y base en el pedestal del

compactador.

b) Llene el molde con una esptula, acomodando la mezcla 15

veces en el permetro y 10 veces en el centro. La temperatura

antes de compactar debe estar en los lmites establecidos en 14

a) y si no es as, descrtela; en ningn caso la mezcla debe

recalentarse.

c) Con el martillo de compactacin aplique 75 golpes en un

tiempo no superior a 90 s. Saque la base y el collar, invierta y

reensamble el molde. Aplique en la otra cara el mismo nmero

de golpes en un tiempo no mayor al indicado. Despus de

compactar, saque la base y deje enfriar la probeta al aire. Si se

desea un enfriamiento ms rpido puede usar ventiladores.

Normalmente la probeta se deja enfriar toda una noche.

Nota 1: Podr especificarse una cantidad diferente de golpes, de

acuerdo al trnsito de diseo.

Ing. Vargas Manrique, Fernando

UNIVERSIDAD PERUANA LOS ANDES

FACULTAD DE INGENIERIA

CARRERA PROFESIONAL ING. CIVIL

SE PREPARA LA MAQUINA PARA LA COMPACTACION

Ing. Vargas Manrique, Fernando

UNIVERSIDAD PERUANA LOS ANDES

FACULTAD DE INGENIERIA

CARRERA PROFESIONAL ING. CIVIL

Determinacin de densidad y espesor

Tan pronto como la probeta se enfre a temperatura ambiente,

desmolde y determine su espesor. Luego proceda a determinar

su densidad de acuerdo al Mtodo A0606.

Para probetas confeccionadas con cementos asflticos, coloque

stas en un bao de agua a 60 1 C durante 30 a 40 min, antes

de ensayar. Para probetas confeccionadas con asfaltos cortados,

colquelas en una corriente de aire por un lapso no inferior a 2 h;

mantenga la temperatura del aire a 25 1 C.

Limpie completamente la mordaza. La temperatura de sta debe

mantenerse entre 21 y 38 C, usando un bao de agua si es

necesario. Lubrique las barras guas con una pelcula delgada de

aceite de modo que la parte superior de la mordaza deslice

suavemente. Si se usa un anillo de prueba para medir la carga

aplicada, asegrese que el dial est firmemente ajustado y en

cero.

Saque la probeta del agua y seque cuidadosamente la superficie.

Coloque y centre la probeta en la parte inferior de la mordaza,

luego coloque la parte superior y centre el conjunto en el aparato

de carga.

Aplique carga a la probeta a una velocidad constante de

deformacin de 50 1 mm/min, hasta que se produzca la falla.

El punto de falla queda definido por la carga mxima obtenida.

Se define la estabilidad Marshall como el nmero total de

newtons (N) necesarios para producir la falla de la probeta a 60

C, corregida de acuerdo a Tabla.

A medida que avanza el ensaye de estabilidad, sujete

firmemente el medidor de flujo sobre la barra gua. Cuando se

produzca la carga mxima, tome la lectura y antela. Esta lectura

es el valor de la fluidez de la probeta expresada en unidades de

0,25 mm (1/100 pulg). El procedimiento completo, estabilidad y

fluencia, comenzando desde el momento en que se retira la

probeta del agua, no debe durar ms de 30 s.

Ing. Vargas Manrique, Fernando

UNIVERSIDAD PERUANA LOS ANDES

FACULTAD DE INGENIERIA

CARRERA PROFESIONAL ING. CIVIL

Ing. Vargas Manrique, Fernando

UNIVERSIDAD PERUANA LOS ANDES

FACULTAD DE INGENIERIA

CARRERA PROFESIONAL ING. CIVIL

LAS 10 MUESTRAS DE 2 POR CADA PORCENTAJE DE PEN

80/100

PRUEBA DE ESTABILIDAD

PREPARANDO LA

MAQUINA DE

ESTABILIDAD

MARSAHLL

Ing. Vargas Manrique, Fernando

UNIVERSIDAD PERUANA LOS ANDES

FACULTAD DE INGENIERIA

CARRERA PROFESIONAL ING. CIVIL

LISTA PARA

REALIZAR LA

PRUEBA PARA LA

ESTABILIDAD

MARSHALL

REALIZANDO LA

PRUEBA PARA LA

ESTABILIDAD

MARSHALL

Ing. Vargas Manrique, Fernando

UNIVERSIDAD PERUANA LOS ANDES

FACULTAD DE INGENIERIA

CARRERA PROFESIONAL ING. CIVIL

EL RESULTADO

PARA ESTA

PROBETA ES DE

762.7 N

EL RESULTADO

PARA ESTA

PROBETA ES DE

689.9 N

Ing. Vargas Manrique, Fernando

UNIVERSIDAD PERUANA LOS ANDES

FACULTAD DE INGENIERIA

CARRERA PROFESIONAL ING. CIVIL

9. RESULTADOS

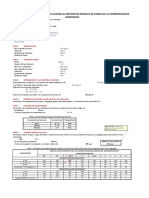

9.1 AGREGADOS + PEN 85/100

OTSI LABORATORIO DE MECANICA DE SUELOS Y PAVIMENTOS

ENSAYO DE MATERIALES PETREOS

OFICINA TECNICA DE SERVICIO A LA INGENIERIA

SOLICITADO / PETICIONARIO : CONSORCIO INGENIO

PROYECTO / OBRA

:CESEL INGENIEROS CONSULTORES

MEJORAMIENTO DE CARRETERA VECINAL HUANCAYO INGENIO

TRAMO : HUANCAYO INGENIO

UBICACIN / DE OBRA : Dist. VARIOS

Prov. HUANCAYO TECNICO : J. Santa Cruz Veliz

Dpto. JUNIN FECHA : 27/07/2010

DOSIFICACION AGREGADOS PIEDRA CHANCADA 3/4" -

ARENA CHANCADA Y ZARANDEADA 1/4"- CEM. ASFALTICO : PEN - 85 /100

FILLER (CAL HIDRATADA)

N GRAVA GRAVILLA ARENA FILLER TOTAL ESPECIFICACIONES

MALLA CHANCADA CHANCADA CHANCADA CAL MAC 2

37 0 63 0 100 LIM INF LIM SUP

3/4" 100.00 100.00 100.00 100.00 100.00 100.00 100.00

1/2" 53.33 100.00 100.00 100.00 82.73 80.00 100.00

3/8" 30.21 70.40 100.00 100.00 74.18 70.00 88.00

N4 0.00 3.96 96.52 100.00 60.81 51.00 68.00

N10 0.00 0.42 74.30 100.00 46.81 38.00 52.00

N40 0.00 0.39 26.54 99.40 16.72 17.00 28.00

N80 0.00 0.39 15.80 99.31 9.96 8.00 17.00

N200 0.00 0.32 6.69 67.43 4.21 4.00 8.00

Ing. Vargas Manrique, Fernando

UNIVERSIDAD PERUANA LOS ANDES

FACULTAD DE INGENIERIA

CARRERA PROFESIONAL ING. CIVIL

CURVA GRANULOMETRICA

100.00

80.00

Curva de la muestra

% ACUMULADO QUE PASA

60.00

40.00

20.00

0.00

3/4" 1/2" 3/8" N4 N10 N40 N80 N200

MALLAS STANDARD

Ing. Vargas Manrique, Fernando

UNIVERSIDAD PERUANA LOS ANDES

FACULTAD DE INGENIERIA

CARRERA PROFESIONAL ING. CIVIL

9.2 RESULADO FINAL DEL ENSAYO MARSHALL

5.5% DE CONTENIDO DE ASFALTO

ITEM PASO 1 2 3 4 PROMEDIO

1 % de cemento asfaltico en peso de la mezcla 4.50 4.50 4.50 4.50 4.50

2 % de agregado grueso en peso de la mezcla 35.34 35.34 35.34 35.34

3 % de agregado fino en peso de la mezcla 60.17 60.17 60.17 60.17

4 % de agregado filler en peso de la mezcla 0.00 0.00 0.00 0.00

5 Peso especifico del cemento asfaltico - aparente 1.017 1.017 1.017 1.017

6 Peso especifico agregado grueso - bulk 2.650 2.650 2.650 2.650

7 Peso especifico agregado fino - bulk 2.560 2.560 2.560 2.560

8 Peso especifico filler - aparente 2.410 2.410 2.410 2.410

9 Peso de la briqueta en el aire (gr) 1186.10 1192.30 1190.20 1189.30

10 Peso de la briqueta saturada (gr) 1190.00 1197.30 1195.30 1194.90

11 Peso de la briqueta en el agua (gr) 662.60 664.30 665.00 666.20 665

12 Volumen de la briqueta por desplazamiento 527.40 533.00 530.30 528.70

13 Peso especifico bulk de la briqueta 2.249 2.237 2.244 2.249 2.245

14 Peso especifico maximo ASTM D-2041 2.473 2.473 2.473 2.473

15 % de vacios 9.0 9.5 9.2 9.0 9.2

16 Peso especifico bulk del agregado total 2.593 2.593 2.593 2.593

17 VMA 17.16 17.60 17.33 17.14 17.3

18 % de vacios llenados con C.A. 47.26 45.82 46.70 47.32 46.8

19 Peso especifico del agregado total 2.652 2.652 2.652 2.652

20 Asfalto absorvido por el agregado total 0.87 0.87 0.87 0.87

21 % de asfalto efectivo 3.67 3.67 3.67 3.67

22 Flujo (mm) 3.00 3.00 3.75 3.00 3.2

23 Lectura del Dial Anillo Marshall 450 470 450 520 472.5

24 Estabilidad sin corregir (Kg) 1200 1185 1190 1184

25 Factor de estabilidad 0.96 0.96 0.96 0.96

26 Estabilidad corregida: (24*25) (Kg) 1152 1138 1142 1137 1142

27 Indice de rigidez: (10 * 26/22) (kg/cm.) 3840 3792 3046 3789 3617

Ing. Vargas Manrique, Fernando

UNIVERSIDAD PERUANA LOS ANDES

FACULTAD DE INGENIERIA

CARRERA PROFESIONAL ING. CIVIL

6.0 % DE CONTENIDO DE ASFALTO

ITEM PASO 1 2 3 4 PROMEDIO

1 % de cemento asfaltico en peso de la mezcla 5.00 5.00 5.00 5.00 5.00

2 % de agregado grueso en peso de la mezcla 35.15 35.15 35.15 35.15

3 % de agregado fino en peso de la mezcla 59.85 59.85 59.85 59.85

4 % de agregado filler en peso de la mezcla 0.00 0.00 0.00 0.00

Peso especifico del cemento asfaltico -

5 aparente 1.017 1.017 1.017 1.017

6 Peso especifico agregado grueso - bulk 2.650 2.650 2.650 2.650

7 Peso especifico agregado fino - bulk 2.560 2.560 2.560 2.560

8 Peso especifico filler - aparente 2.410 2.410 2.410

9 Peso de la briqueta en el aire (gr) 1189.40 1193.10 1192.60 1192.50

10 Peso de la briqueta saturada (gr) 1194.60 1198.60 1198.20 1197.80

11 Peso de la briqueta en el agua (gr) 673.00 676.90 675.50 676.00

12 Volumen de la briqueta por desplazamiento 521.60 521.70 522.70 521.80

13 Peso especifico bulk de la briqueta 2.280 2.287 2.282 2.285 2.284

14 Peso especifico maximo ASTM D-2041 2.469 2.469 2.469 2.469

15 % de vacios 7.6 7.4 7.6 7.4 7.5

16 Peso especifico bulk del agregado total 2.593 2.593 2.593 2.593

17 VMA 16.44 16.20 16.39 16.26 16.3

18 % de vacios llenados con C.A. 53.53 54.50 53.72 54.26 54.0

19 Peso especifico del agregado total 2.670 2.670 2.670 2.670

20 Asfalto absorvido por el agregado total 1.13 1.13 1.13 1.13

21 % de asfalto efectivo 3.93 3.93 3.93 3.93

22 Flujo (mm) 3.25 3.25 3.00 3.25 3.2

23 Lectura del Dial Anillo Marshall 410 400 400 450 415.0

24 Estabilidad sin corregir (Kg) 1085 1093 1093 1120

25 Factor de estabilidad 1.00 1.00 0.96 1.00

26 Estabilidad corregida: (24*25) (Kg) 1085 1093 1049 1120 1087

27 Indice de rigidez: (10 * 26/22) (kg/cm.) 3338 3363 3498 3446 3411

Ing. Vargas Manrique, Fernando

UNIVERSIDAD PERUANA LOS ANDES

FACULTAD DE INGENIERIA

CARRERA PROFESIONAL ING. CIVIL

6.5 % DE CONTENIDO DE ASFALTO

ITEM PASO 1 2 3 4 PROMEDIO

1 % de cemento asfaltico en peso de la mezcla 5.50 5.50 5.50 5.50 5.50

2 % de agregado grueso en peso de la mezcla 34.97 34.97 34.97 34.97

3 % de agregado fino en peso de la mezcla 59.54 59.54 59.54 59.54

4 % de agregado filler en peso de la mezcla 0.00 0.00 0.00 0.00

5 Peso especifico del cemento asfaltico - aparente 1.017 1.017 1.017 1.017

6 Peso especifico agregado grueso - bulk 2.650 2.650 2.650 2.650

7 Peso especifico agregado fino - bulk 2.560 2.560 2.560 2.560

8 Peso especifico filler - aparente 2.410 2.410 2.410 2.410

9 Peso de la briqueta en el aire (gr) 1183.70 1182.40 1180.50 1185.50

10 Peso de la briqueta saturada (gr) 1185.50 1184.90 1183.00 1187.90

11 Peso de la briqueta en el agua (gr) 680.00 675.80 675.00 680.50

12 Volumen de la briqueta por desplazamiento 505.50 509.10 508.00 507.40

13 Peso especifico bulk de la briqueta 2.342 2.323 2.324 2.336 2.331

14 Peso especifico maximo ASTM D-2041 2.454 2.454 2.454 2.454

15 % de vacios 4.6 5.4 5.3 4.8 5.0

16 Peso especifico bulk del agregado total 2.593 2.593 2.593 2.593

17 VMA 14.65 15.34 15.30 14.84 15.0

18 % de vacios llenados con C.A. 68.70 65.04 65.28 67.67 66.7

19 Peso especifico del agregado total 2.674 2.674 2.674 2.674

20 Asfalto absorvido por el agregado total 1.20 1.20 1.20 1.20

21 % de asfalto efectivo 4.37 4.37 4.37 4.37

22 Flujo (mm) 3.50 3.50 3.00 3.50 3.4

23 Lectura del Dial Anillo Marshall 440 380 410 450

24 Estabilidad sin corregir (Kg) 1040 1040 1050 1025

25 Factor de estabilidad 1.04 1.00 1.04 1.04

26 Estabilidad corregida: (24*25) (Kg) 1082 1040 1092 1066 1070

27 Indice de rigidez: (10 * 26/22) (kg/cm.) 3090 2971 3640 3046 3187

Ing. Vargas Manrique, Fernando

UNIVERSIDAD PERUANA LOS ANDES

FACULTAD DE INGENIERIA

CARRERA PROFESIONAL ING. CIVIL

7.0 % DE CONTENIDO DE ASFALTO

ITEM PASO 1 2 3 4 PROMEDIO

1 % de cemento asfaltico en peso de la mezcla 6.00 6.00 6.00 6.00 6.00

2 % de agregado grueso en peso de la mezcla 34.78 34.78 34.78 34.78

3 % de agregado fino en peso de la mezcla 59.22 59.22 59.22 59.22

4 % de agregado filler en peso de la mezcla 0.00 0.00 0.00 0.00

5 Peso especifico del cemento asfaltico - aparente 1.017 1.017 1.017 1.017

6 Peso especifico agregado grueso - bulk 2.650 2.650 2.650 2.650

7 Peso especifico agregado fino - bulk 2.560 2.560 2.560 2.560

8 Peso especifico filler - aparente 2.410 2.410 2.410 2.410

9 Peso de la briqueta en el aire (gr) 1192.00 1194.90 1190.50 1193.50

10 Peso de la briqueta saturada (gr) 1195.50 1198.50 1193.20 1195.90

11 Peso de la briqueta en el agua (gr) 688.00 686.80 685.00 687.00

12 Volumen de la briqueta por desplazamiento 507.50 511.70 508.20 508.90

13 Peso especifico bulk de la briqueta 2.349 2.335 2.343 2.345 2.343

14 Peso especifico maximo ASTM D-2041 2.430 2.430 2.430 2.430

15 % de vacios 3.3 3.9 3.6 3.5 3.6

16 Peso especifico bulk del agregado total 2.593 2.593 2.593 2.593

17 VMA 14.84 15.33 15.06 14.97 15.1

18 % de vacios llenados con C.A. 77.47 74.55 76.12 76.70 76.2

19 Peso especifico del agregado total 2.666 2.666 2.666 2.666

20 Asfalto absorvido por el agregado total 1.09 1.09 1.09 1.09

21 % de asfalto efectivo 4.98 4.98 4.98 4.98

22 Flujo (mm) 3.56 3.81 3.81 4.06 3.8

23 Lectura del Dial Anillo Marshall 290 270 320 320

24 Estabilidad sin corregir (Kg) 985 895 980 895

25 Factor de estabilidad 1.04 1.00 1.00 1.00

26 Estabilidad corregida: (24*25) (Kg) 1024 895 980 895 949

27 Indice de rigidez: (10 * 26/22) (kg/cm.) 2881 2349 2572 2204 2502

Ing. Vargas Manrique, Fernando

UNIVERSIDAD PERUANA LOS ANDES

FACULTAD DE INGENIERIA

CARRERA PROFESIONAL ING. CIVIL

7.5 % DE CONTENIDO DE ASFALTO

ITEM PASO 1 2 3 4 PROMEDIO

1 % de cemento asfaltico en peso de la mezcla 6.50 6.50 6.50 6.50 6.50

2 % de agregado grueso en peso de la mezcla 34.60 34.60 34.60 34.60

3 % de agregado fino en peso de la mezcla 58.91 58.91 58.91 58.91

4 % de agregado filler en peso de la mezcla 0.00 0.00 0.00 0.00

5 Peso especifico del cemento asfaltico - aparente 1.017 1.017 1.017 1.017

6 Peso especifico agregado grueso - bulk 2.650 2.650 2.650 2.650

7 Peso especifico agregado fino - bulk 2.560 2.560 2.560 2.560

8 Peso especifico filler - aparente 2.410 2.410 2.410 2.410

9 Peso de la briqueta en el aire (gr) 1140.30 1161.80 1170.20 1165.50

10 Peso de la briqueta saturada (gr) 1142.30 1163.50 1172.80 1167.90

11 Peso de la briqueta en el agua (gr) 650.70 666.10 670.00 668.00

12 Volumen de la briqueta por desplazamiento 491.60 497.40 502.80 499.90

13 Peso especifico bulk de la briqueta 2.320 2.336 2.327 2.331 2.329

14 Peso especifico maximo ASTM D-2041 2.390 2.390 2.390 2.390

15 % de vacios 2.9 2.3 2.6 2.4 2.6

16 Peso especfico bulk del agregado total 2.593 2.593 2.593 2.593

17 VMA 16.35 15.76 16.06 15.92 16.0

18 % de vacios llenados con C.A. 82.01 85.63 83.72 84.65 84.0

19 Peso especifico del agregado total 2.637 2.637 2.637 2.637

20 Asfalto absorvido por el agregado total 0.67 0.67 0.67 0.67

21 % de asfalto efectivo 5.88 5.88 5.88 5.88

22 Flujo (mm) 5.00 5.25 4.75 5.50 5.1

23 Lectura del Dial Anillo Marshall 310 220 220 230

24 Estabilidad sin corregir (Kg) 853 613 650 735

25 Factor de estabilidad 1.09 1.04 1.04 1.04

26 Estabilidad corregida: (24*25) (Kg) 930 638 676 764 752

27 Indice de rigidez: (10 * 26/22) (kg/cm.) 1860 1214 1423 1390 1472

Ing. Vargas Manrique, Fernando

UNIVERSIDAD PERUANA LOS ANDES

FACULTAD DE INGENIERIA

CARRERA PROFESIONAL ING. CIVIL

GRAVEDAD ESPECFICA DE MUESTRA BITUMINOSA MTC E 508

N MUESTRA 1 2 3 4 5

CONTENIDO DE CEMENTO ASFALTICO 4.5 5.0 5.5 6.0 6.5

1 PESO DEL FRASCO 1147.0 1147.0 1147.0 1147.0 1147.0

2 PESO DEL FRASCO + AGUA 3264.0 3264.0 3264.0 3264.0 3264.0

3 PESO NETO DE LA MUESTRA 1224.0 1232.0 1151.0 1215.0 1226.0

4 PESO DE FRASCO + MUESTRA + AGUA 3993.0 3997.0 3946.0 3979.0 3977.0

5 DIFERENCIA DEL PESO (4) - (3) 2769.0 2765.0 2795.0 2764.0 2751.0

6 AGUA DESPLAZADA (2) - (5) 495.0 499.0 469.0 500.0 513.0

7 PESO ESPECIFICO MAXIMO DE LA MUESTRA (3)/(6) 2.473 2.469 2.454 2.430 2.390

Ing. Vargas Manrique, Fernando

UNIVERSIDAD PERUANA LOS ANDES

FACULTAD DE INGENIERIA

CARRERA PROFESIONAL ING. CIVIL

RESUMEN DE RESULTADOS Y GRAFICAS

ENSAYO MARSHALL ASTM D-1559 - DISEO 01 - MAC-2

DOSIFICACION PIEDRA CHANCADA

AGREGADOS 3/4" (Yanamayo) : 38% CAL HIDRATADA :0%

ARENA CHANCADA

3/8" (Yanamayo) : 47% CEM. ASFALTICO : PEN 85 -100

ARENA

ZARANDEADA 1/4"

(Andajes) : 15% DISEO : 01

% DE ASFALTO VS PESO UNITARIO % DE ASFALTO VS % DE VACIOS

Ing. Vargas Manrique, Fernando

UNIVERSIDAD PERUANA LOS ANDES

FACULTAD DE INGENIERIA

CARRERA PROFESIONAL ING. CIVIL

% DE ASFALTO VS VAM % DE ASFALTO VS V. LLENADOS DE C.A.

% DE ASFALTO VS FLUJO % DE ASFALTO VS LA ESTABILIDAD

Ing. Vargas Manrique, Fernando

UNIVERSIDAD PERUANA LOS ANDES

FACULTAD DE INGENIERIA

CARRERA PROFESIONAL ING. CIVIL

% DE ASFALTO VS INDICE DE RIGIDEZ

RESULTADOS :

ESPECIFIC.

OPTIMO CONTENIDO

C.A (%) 6.0

PESO UNITARIO ( gr/

cm3 ) 2.339

VACIOS ( % ) 3.7 3-5

V.M.A ( % ) 15.2 MIN 14

V. LLENADOS C.A ( %

) 75.3

FLUJO ( mm ) 4.0 2-4

ESTABILIDAD ( kg ) 916 MIN 815

INDICE DE RIGIDEZ (

kg/cm ) 2,468 1700 - 2500

ESTABILIDAD

RETENIDA (%) 82.4 MIN 85

RESIST. A LA COMPRESION (Mpa) MIN 2.1

RESISTENCIA

RETENIDA (%) 58.8 MIN 70

Ing. Vargas Manrique, Fernando

UNIVERSIDAD PERUANA LOS ANDES

FACULTAD DE INGENIERIA

CARRERA PROFESIONAL ING. CIVIL

10. CONCLUSIONES Y RECOMENDACIONES

El mtodo Marshall, es un mtodo muy simple para el diseo

de pavimentos, y es por ello que es el ms usado en los

proyectos de obras Viales en nuestro pas.

Para el uso del mtodo Marshall en obras Viales, es de vital

importancia conocer las cargas que deber soportar, as

tambin las caractersticas de los agregados y el asfalto con

el que se va realizar el diseo.

El mtodo Marshall tiene la desventaja de que la

compactacin del laboratorio por impacto no refleja la

densificacin real de la mezcla que ocurrira bajo cargas de

trnsito.

El diseo que se empleara ser aquel que cumpla con todos

los requerimientos del proyecto, de manera ms econmica.

Es muy importante que los agregados con los que se ensaye

sean los mismos con los que se realizara la mezcla final,

debido a que cualquier cambio en las caractersticas de estos

afectara directamente el diseo del pavimento.

El mtodo Marshall puede ser usado para el diseo en

laboratorio como tambin para el control de campo de las

mezclas asflticas (en caliente) de pavimentacin.

Se recomienda realizar el procedimiento del ensayo

conforme a las normas especificadas y establecidas para

llegar a obtener resultados satisfactorios.

Se recomienda que todos los materiales y equipos a usar

cumplan con las especificaciones tcnicas adecuadas.

Tener conocimiento acerca del vocabulario tcnico normativo.

Ing. Vargas Manrique, Fernando

UNIVERSIDAD PERUANA LOS ANDES

FACULTAD DE INGENIERIA

CARRERA PROFESIONAL ING. CIVIL

Ing. Vargas Manrique, Fernando

Potrebbero piacerti anche

- Ensayo Concreto y Ensayo de Los AngelesDocumento19 pagineEnsayo Concreto y Ensayo de Los AngelesAleks JepNessuna valutazione finora

- Cables de Transmisión de PotenciaDocumento14 pagineCables de Transmisión de PotenciaAndres Vargas100% (1)

- Unidad 3 Parte 3Documento34 pagineUnidad 3 Parte 3Alexandra JavieraNessuna valutazione finora

- Informe de MarshallDocumento21 pagineInforme de MarshallYonatan FloresNessuna valutazione finora

- Ensayo de MarshallDocumento44 pagineEnsayo de MarshallLuis Enrique Muñante MelgarNessuna valutazione finora

- Mezclas Asfalticas IvDocumento49 pagineMezclas Asfalticas IvNelson David Mamani QuispeNessuna valutazione finora

- Resistencia A La Compresión de Cilindros de Concreto Norma Inv e - 410Documento9 pagineResistencia A La Compresión de Cilindros de Concreto Norma Inv e - 410DaniBentzNessuna valutazione finora

- Ensayo MarshallDocumento11 pagineEnsayo MarshallMariela Rodríguez100% (1)

- Malla 200Documento8 pagineMalla 200anthonyNessuna valutazione finora

- Daniel Engativa - MicropavimentoDocumento104 pagineDaniel Engativa - MicropavimentoChristian SanchezNessuna valutazione finora

- Informe Lavado AsfálticoDocumento12 pagineInforme Lavado AsfálticoSilmar Gutierrez VilcaNessuna valutazione finora

- 01) Estudio de Suelos y Diseño de PavimentoDocumento20 pagine01) Estudio de Suelos y Diseño de Pavimentodeivy_ingenieroNessuna valutazione finora

- Cimentaciones - Mejoramiento Del Suelo y Modificacion Del Terreno - Drenes de Arena y Drenaje VerticalDocumento26 pagineCimentaciones - Mejoramiento Del Suelo y Modificacion Del Terreno - Drenes de Arena y Drenaje VerticalJoel TarragaNessuna valutazione finora

- Lab 9 - Adherencia Del AsfaltoDocumento7 pagineLab 9 - Adherencia Del AsfaltoJuan Eyael Medrano Carrillo100% (1)

- Morteros AsfalticosDocumento33 pagineMorteros AsfalticosPoul Anderson Delgado ApazaNessuna valutazione finora

- Ensayo de Marshall InformeDocumento26 pagineEnsayo de Marshall Informeurpi pachecoNessuna valutazione finora

- Metrados y Presupuestos - CapecoDocumento3 pagineMetrados y Presupuestos - CapecoJersonCruzNessuna valutazione finora

- Lavado de Asfalto y Tipos de Mezclas AsfálticasDocumento27 pagineLavado de Asfalto y Tipos de Mezclas AsfálticasPriscila Dayan Mora PerezNessuna valutazione finora

- Método Del Instituto Del AsfaltoDocumento18 pagineMétodo Del Instituto Del AsfaltoMarcos Castañeda100% (1)

- Modulo de Fineza FALTAN 3Documento20 pagineModulo de Fineza FALTAN 3DIEGONessuna valutazione finora

- Capacidad de Carga en Suelos EstratificadosDocumento40 pagineCapacidad de Carga en Suelos EstratificadoshectoragarciaNessuna valutazione finora

- Usos y Aplicaciones de La Emulsion AsfalticaDocumento56 pagineUsos y Aplicaciones de La Emulsion AsfalticaRichard CallohuariNessuna valutazione finora

- Informe Viga BenkelmanDocumento70 pagineInforme Viga BenkelmanKeitel RaederNessuna valutazione finora

- Tesis Emulsiones Asfalticas PDFDocumento266 pagineTesis Emulsiones Asfalticas PDFHailer F Ramos Gonzales100% (1)

- Informe Viga Benkelman PDFDocumento14 pagineInforme Viga Benkelman PDFDanny Sullcaccori100% (1)

- Método Hveem de Diseño de Mezclas Asfálticas - Grupo 6Documento38 pagineMétodo Hveem de Diseño de Mezclas Asfálticas - Grupo 6Vane SamaniegoNessuna valutazione finora

- Metodo WalkerDocumento14 pagineMetodo WalkerChristian Chavez PereyraNessuna valutazione finora

- Estudio de TraficoDocumento11 pagineEstudio de Traficodave1493Nessuna valutazione finora

- Metodo de Diseno MarshallDocumento8 pagineMetodo de Diseno MarshallFernandoAntonioAlvarezPachecoNessuna valutazione finora

- 300 Pavimentos AsfalticoDocumento38 pagine300 Pavimentos AsfalticoBrian MondragonNessuna valutazione finora

- Correccion de Una Dosificacion de Agregados Por VolumenDocumento1 paginaCorreccion de Una Dosificacion de Agregados Por VolumenmayigyeNessuna valutazione finora

- Compactación InteligenteDocumento4 pagineCompactación InteligenteChristian A. BustamanteNessuna valutazione finora

- Pavimentos de Arena-Asfalto en FríoDocumento27 paginePavimentos de Arena-Asfalto en FríoIvan Dario Betancourt ChaparroNessuna valutazione finora

- Contenido de HumedadDocumento1 paginaContenido de HumedadDany Hans CabanillasNessuna valutazione finora

- Ensayo de AdherenciaDocumento5 pagineEnsayo de AdherenciaRilmar Mamani llanosNessuna valutazione finora

- Ensayo de Compresion Axial AlbañileriaDocumento21 pagineEnsayo de Compresion Axial AlbañileriaPame Rodríguez100% (1)

- Tesis - Antecedente NacionalDocumento266 pagineTesis - Antecedente NacionalFiorella MejiaNessuna valutazione finora

- Informe Nº4 PesosDocumento10 pagineInforme Nº4 PesosGerson Turpo ZapanaNessuna valutazione finora

- Parte I Tesis Carpeta AsfalticaDocumento104 pagineParte I Tesis Carpeta AsfalticaDenisseNessuna valutazione finora

- Ensayo: Lavado de AsfaltoDocumento12 pagineEnsayo: Lavado de Asfaltojamediego2Nessuna valutazione finora

- DPL SuelosDocumento28 pagineDPL SuelosEddy ZandcepNessuna valutazione finora

- MR - Consorcio Pucara - 20º CDocumento6 pagineMR - Consorcio Pucara - 20º CLeozuni ZuniNessuna valutazione finora

- Ensayo de Pilas y Muretes de Albañileria)Documento5 pagineEnsayo de Pilas y Muretes de Albañileria)Rem Ramos LibandroNessuna valutazione finora

- Lavado AsfalticoDocumento11 pagineLavado AsfalticoRonald PS100% (1)

- Allpa Laboratorio-Brochure PDFDocumento2 pagineAllpa Laboratorio-Brochure PDFVicente QUISPE CONDORINessuna valutazione finora

- Informe I Exploracion y Muestro de SuelosDocumento30 pagineInforme I Exploracion y Muestro de Suelosefrain alvaroNessuna valutazione finora

- Informe Final Rotura Por Compresion de Probetas de HormigonDocumento29 pagineInforme Final Rotura Por Compresion de Probetas de HormigonLuCa S. C. B.Nessuna valutazione finora

- Diseño de Mezcla 350Documento9 pagineDiseño de Mezcla 350maxrivmen19Nessuna valutazione finora

- Metodo de Diseño Fc100Documento4 pagineMetodo de Diseño Fc100Kevin Nuño RodriguezNessuna valutazione finora

- Estudio de Suelos y Diseño de Pavimento GPDocumento19 pagineEstudio de Suelos y Diseño de Pavimento GPAlex AranaNessuna valutazione finora

- Diseño de Mezclas AsfalticasDocumento116 pagineDiseño de Mezclas AsfalticasOSCAR JAIME AVILES PUMACALLAHUI100% (1)

- Dosificacion de Mezclas de Suelo CementoDocumento28 pagineDosificacion de Mezclas de Suelo Cementoleonel gutierrezNessuna valutazione finora

- Instituto Del Asfalto 1Documento24 pagineInstituto Del Asfalto 1Jorge Santiago PodolskiNessuna valutazione finora

- Viscosidad Cinemática de AsfaltosDocumento7 pagineViscosidad Cinemática de AsfaltosThaliEspinozaNessuna valutazione finora

- Diseño de Mezcla Método Modulo de Finura EjemploDocumento3 pagineDiseño de Mezcla Método Modulo de Finura EjemploCesarVegaNessuna valutazione finora

- Informe de SuelosxxDocumento14 pagineInforme de SuelosxxAndree Genaro Caceres AragonNessuna valutazione finora

- Norma INV E-748-07Documento51 pagineNorma INV E-748-07RuthMeryLiToNessuna valutazione finora

- Ensayo Marshall FinalDocumento20 pagineEnsayo Marshall FinalFatima Romero AracenaNessuna valutazione finora

- Ensayo MarshallDocumento40 pagineEnsayo MarshallFatima Romero AracenaNessuna valutazione finora

- Ensayo MarshallDocumento40 pagineEnsayo MarshallFatima Romero AracenaNessuna valutazione finora

- DISEÑO DE PAVIMENTOS METODO MARSHALL - VILCA QUISPE Elver GregoriDocumento4 pagineDISEÑO DE PAVIMENTOS METODO MARSHALL - VILCA QUISPE Elver GregoriElver Vilca quispeNessuna valutazione finora

- Ensayo MarshallDocumento34 pagineEnsayo MarshallCLAUDIO CHUMPITAZ VELEZ DE VILLANessuna valutazione finora

- 3.servicios Higienicos Apu OkDocumento2 pagine3.servicios Higienicos Apu OkKarla NapaicoNessuna valutazione finora

- 4.cerco Perimetrico Apu OkDocumento2 pagine4.cerco Perimetrico Apu OkKarla NapaicoNessuna valutazione finora

- 2.coliseo Apu OkDocumento2 pagine2.coliseo Apu OkKarla NapaicoNessuna valutazione finora

- 1.pabellon Apu OkDocumento18 pagine1.pabellon Apu OkKarla NapaicoNessuna valutazione finora

- 5.areas Verdes Apu OkDocumento1 pagina5.areas Verdes Apu OkKarla NapaicoNessuna valutazione finora

- Esp. Tec. Patio MultifuncionalDocumento22 pagineEsp. Tec. Patio MultifuncionalKarla NapaicoNessuna valutazione finora

- 04 E.T. INST. Sanit. Mod. Exteriores OkDocumento56 pagine04 E.T. INST. Sanit. Mod. Exteriores OkKarla NapaicoNessuna valutazione finora

- 04 E.T. INST. Sanit. Mod. Educativo OkDocumento2 pagine04 E.T. INST. Sanit. Mod. Educativo OkKarla NapaicoNessuna valutazione finora

- 01 Et Obras Exteriores - PuebloDocumento68 pagine01 Et Obras Exteriores - PuebloKarla NapaicoNessuna valutazione finora

- Especificaciones Técnicas Estructuras - Portada de IngresoDocumento60 pagineEspecificaciones Técnicas Estructuras - Portada de IngresoKarla NapaicoNessuna valutazione finora

- 01.-Especificaciones Tecnicas Estructuras AulasDocumento112 pagine01.-Especificaciones Tecnicas Estructuras AulasKarla NapaicoNessuna valutazione finora

- Cronograma de Avance Valorizado y Cronograma de Adquisicon CorregidofinalDocumento17 pagineCronograma de Avance Valorizado y Cronograma de Adquisicon CorregidofinalKarla NapaicoNessuna valutazione finora

- 01.-Especificaciones Tecnicas Estructuras AulasDocumento112 pagine01.-Especificaciones Tecnicas Estructuras AulasKarla NapaicoNessuna valutazione finora

- Especificaciones Tecnicas ElectricasDocumento14 pagineEspecificaciones Tecnicas ElectricasKarla NapaicoNessuna valutazione finora

- Especificaciones Tecnicas EstructurasDocumento44 pagineEspecificaciones Tecnicas EstructurasKarla NapaicoNessuna valutazione finora

- Presupuestoportico FinalDocumento3 paginePresupuestoportico FinalKarla NapaicoNessuna valutazione finora

- Diseño de Zaptas ExcentricaDocumento9 pagineDiseño de Zaptas ExcentricaKarla NapaicoNessuna valutazione finora

- Metrados Tratamiento Ecol. ExteriorDocumento29 pagineMetrados Tratamiento Ecol. ExteriorKarla NapaicoNessuna valutazione finora

- ALIGERADODocumento4 pagineALIGERADOKarla NapaicoNessuna valutazione finora

- Calculos de Electricos AulasDocumento3 pagineCalculos de Electricos AulasKarla NapaicoNessuna valutazione finora

- IMPACTO AMBIENTAL Ingenieria Del ProyectoDocumento9 pagineIMPACTO AMBIENTAL Ingenieria Del ProyectoKarla NapaicoNessuna valutazione finora

- Metrados Tratamiento Ecol. InteriorDocumento7 pagineMetrados Tratamiento Ecol. InteriorKarla NapaicoNessuna valutazione finora

- Estudio de Impacto AmbientalDocumento22 pagineEstudio de Impacto AmbientalKarla NapaicoNessuna valutazione finora

- Especificaciones Tecnicas ArquitecturaDocumento28 pagineEspecificaciones Tecnicas ArquitecturaKarla NapaicoNessuna valutazione finora

- Presupuesto AnaliticoDocumento3 paginePresupuesto AnaliticoKarla NapaicoNessuna valutazione finora

- Especificaciones Tecnicas SanitariasDocumento18 pagineEspecificaciones Tecnicas SanitariasKarla NapaicoNessuna valutazione finora

- ACTIVIDAD VIA VECINAL URAS-LLAHUARMACHAY (FONDES) - FDocumento50 pagineACTIVIDAD VIA VECINAL URAS-LLAHUARMACHAY (FONDES) - FKarla Napaico100% (1)

- Calculo de Zapatas AulasDocumento16 pagineCalculo de Zapatas AulasKarla NapaicoNessuna valutazione finora

- ANEXO B.3 Contenidos Mínimos Del Informe para Actividades de EmergenciaDocumento12 pagineANEXO B.3 Contenidos Mínimos Del Informe para Actividades de EmergenciaKarla Napaico100% (4)

- Memoria de Calculo EstructurasDocumento15 pagineMemoria de Calculo EstructurasKarla NapaicoNessuna valutazione finora

- 0.-Acta de Recepcion-Construccion Del Modulo DemostrativoDocumento6 pagine0.-Acta de Recepcion-Construccion Del Modulo DemostrativolesaleNessuna valutazione finora

- 2016-10-26 EC1 Test y Solucion-1-4Documento4 pagine2016-10-26 EC1 Test y Solucion-1-4CSMNessuna valutazione finora

- Gruas en TaludDocumento9 pagineGruas en TaludJhon Dennis Blas BernardoNessuna valutazione finora

- Catalogo Digital 2016Documento191 pagineCatalogo Digital 2016IDELSO ARENASNessuna valutazione finora

- Optimización y Refuerzo de Estructuras de Pavimento Flexible Mediante GeoceldasDocumento19 pagineOptimización y Refuerzo de Estructuras de Pavimento Flexible Mediante GeoceldasEdwin CastroNessuna valutazione finora

- Completo Tesis Calificacion de Una ConexiónDocumento212 pagineCompleto Tesis Calificacion de Una ConexiónCarlos Mauricio Torres TorresNessuna valutazione finora

- Et 602Documento6 pagineEt 602Coneltec Cel14Nessuna valutazione finora

- Recubrimientos Cerámicos Mixtos Sobre Acero ComercialDocumento11 pagineRecubrimientos Cerámicos Mixtos Sobre Acero ComercialRonny Joel QCNessuna valutazione finora

- Sin Bancada. Sin Tanquilla y Sin TierraDocumento23 pagineSin Bancada. Sin Tanquilla y Sin TierraAntonio HadadNessuna valutazione finora

- Val. Residente #01 y 02Documento20 pagineVal. Residente #01 y 02KeniaElizabethNessuna valutazione finora

- P2 ManufacturaDocumento162 pagineP2 ManufacturaAnthonella UllaguaryNessuna valutazione finora

- Guia 3 Diagramas de Fase FeFe3CDocumento10 pagineGuia 3 Diagramas de Fase FeFe3CGregory GoncalvezNessuna valutazione finora

- Intercambiador de Calor de Camisa y SerpentinDocumento3 pagineIntercambiador de Calor de Camisa y SerpentinLizett RosalesNessuna valutazione finora

- SINTERIZADORADocumento10 pagineSINTERIZADORAIsaac ZTNessuna valutazione finora

- Conector PermagripDocumento1 paginaConector PermagripYanira Bolivar BriceñoNessuna valutazione finora

- Tabla de Módulo de Elasticidad, Módulo de Rigidez y Relacion de PoissonDocumento3 pagineTabla de Módulo de Elasticidad, Módulo de Rigidez y Relacion de Poissonlenin100% (1)

- Cabañas de Madera PDFDocumento35 pagineCabañas de Madera PDFLuis Coitiño100% (1)

- 1.5 Tabla de Descripción de Rubros, Unidades, Cantidades Y PreciosDocumento6 pagine1.5 Tabla de Descripción de Rubros, Unidades, Cantidades Y PreciosJosé Miguel Calderón BritoNessuna valutazione finora

- EntropiaDocumento5 pagineEntropiaHJayMbNessuna valutazione finora

- 04-Terminacion de Piso y Terminacion de Escalera 2013 PDFDocumento25 pagine04-Terminacion de Piso y Terminacion de Escalera 2013 PDFMiguel MontillaNessuna valutazione finora

- Cemento Andino TIPO I 1Documento1 paginaCemento Andino TIPO I 1Cristhian Luis Bello MedinaNessuna valutazione finora

- Laton DuplexDocumento7 pagineLaton DuplexJorge ArellanoNessuna valutazione finora

- MamoriDocumento22 pagineMamoricristianNessuna valutazione finora

- Tuberia Acero Corrugado Grandes DiametrosDocumento16 pagineTuberia Acero Corrugado Grandes DiametrosepestevezNessuna valutazione finora

- Taller Aceites IsoDocumento7 pagineTaller Aceites IsoJHOAN SEBASTIAN SALDARRIAGA BELLONessuna valutazione finora

- DOSIFICACIÓNDocumento3 pagineDOSIFICACIÓNHector H. Martinez VenegasNessuna valutazione finora