Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Informe Granulometria

Caricato da

Juan Carlos YupayccanaTitolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Informe Granulometria

Caricato da

Juan Carlos YupayccanaCopyright:

Formati disponibili

UNVERSIDAD ANDINA DEL CUSCO

FACULTAD DE INGENIERIAS

E.P. INGENIERIA CIVIL

Ao de la Consolidacin del mar de Grau

UNIVERSIDAD ANDINA DEL CUSCO

FACULTAD DE INGENIERA

ESCUELA PROFESIONAL DE INGENIERA CIVIL

LABORATORIO DE PAVIMENTOS

TEMA:

MEZCLAS ASFALTICAS

DOCENTE: Ing. kildare Ascue Escalante

ALUMNA: Rosmery Mercedes Quispe Esquivel.

2017 - I

ROSSMERY M. QUISPE ESQUIVEL LABORATORIO PAVIMENTOS

UNVERSIDAD ANDINA DEL CUSCO

FACULTAD DE INGENIERIAS

E.P. INGENIERIA CIVIL

Ao de la Consolidacin del mar de Grau

INDICE

RESUMEN ......................................................................................................................... 3

MARCO TEORICO ............................................................................................................ 4

TIPOS Y METODOS DE MEZCLAS ASFALTICAS............................................................ 4

1. MEZCLA ASFALTICA EN CALIENTE ..................................................................... 4

1.1. MTODOS DE DISEOS DE MEZCLAS ASFLTICAS EN CALIENTE .......... 4

2. MEZCLA ASFALTICA EN FRIO .............................................................................. 5

2.1. MTODOS DE DISEOS DE MEZCLAS ASFLTICAS EN FRIO ................... 6

3. MEZCLA POROSA O DRENANTE ......................................................................... 7

4. MICROALOMERADOS ........................................................................................... 7

5. MASILLAS .............................................................................................................. 8

6. MEZCLA DE ALTO MODULO ................................................................................. 8

ENSAYOS QUE SE REALIZAN ......................................................................................... 9

1. MODULO DE RESILENCIA .................................................................................... 9

2. RELACION C.B.R. MODULO DE RESILENCIA ................................................. 10

3. ENAYO MARSHALL ............................................................................................. 11

4. EQUIVALENTE DE ARENA .................................................................................. 12

a) Preparacin de la muestra .................................................................................... 12

b) Pasos a seguir: ..................................................................................................... 13

ROSSMERY M. QUISPE ESQUIVEL LABORATORIO PAVIMENTOS

UNVERSIDAD ANDINA DEL CUSCO

FACULTAD DE INGENIERIAS

E.P. INGENIERIA CIVIL

Ao de la Consolidacin del mar de Grau

RESUMEN

En una mezcla asfltica de pavimentacin, el asfalto y el agregado son combinados en

proporciones exactas: Las proporciones relativas de estos materiales determinan las

propiedades fsicas de la mezcla y, eventualmente, el desempeo de la misma como

pavimento terminado. Existen dos mtodos de diseo comnmente utilizados para

determinar las proporciones apropiadas de asfalto y agregado en una mezcla. Ellos son el

mtodo Marshall y el Mtodo Hveem. En el presente estudio slo trataremos el mtodo

Marshall.

Ambos mtodos de diseo son ampliamente usados en el diseo de mezclas asflticas de

pavimentacin. La seleccin y uso de cualquiera de estos mtodos de diseo de mezclas

es, principalmente, asuntos de gustos en ingeniera, debido a que cada mtodo contiene

caractersticas y ventajas singulares. Cualquier mtodo pude ser usado con resultados

satisfactorios.

ROSSMERY M. QUISPE ESQUIVEL LABORATORIO PAVIMENTOS

UNVERSIDAD ANDINA DEL CUSCO

FACULTAD DE INGENIERIAS

E.P. INGENIERIA CIVIL

Ao de la Consolidacin del mar de Grau

MARCO TEORICO

TIPOS Y METODOS DE MEZCLAS ASFALTICAS

1. MEZCLA ASFALTICA EN CALIENTE

Constituye el tipo ms generalizado de mezcla asfltica y se define como mezcla asfltica

en caliente la combinacin de un ligante hidrocarbonado, agregados incluyendo el polvo

mineral y, eventualmente, aditivos, de manera que todas las partculas del agregado

queden muy bien recubiertas por una pelcula homognea de ligante. Su proceso de

fabricacin implica calentar el ligante y los agregados (excepto, eventualmente, el polvo

mineral de aportacin) y su puesta en obra debe realizarse a una temperatura muy superior

a la ambiente. (Pliego de Prescripciones Tcnicas Generales art. 542 y 543 PG-3.)

Se emplean tanto en la construccin de carreteras, como de vas urbanas y aeropuertos, y

se utilizan tanto para capas de rodadura como para capas inferiores de los firmes. Existen

a su vez subtipos dentro de esta familia de mezclas con diferentes caractersticas. Se

fabrican con asfaltos aunque en ocasiones se recurre al empleo de asfaltos modificados,

las proporciones pueden variar desde el 3% al 6% de asfalto en volumen de agregados

ptreos.

1.1. MTODOS DE DISEOS DE MEZCLAS ASFLTICAS EN CALIENTE

A. The Hubbard-Field

Mtodo de diseo de mezclas asflticas, fue uno de los primeros mtodos en evaluar

contenidos de vacos en la mezcla y en el agregado mineral. Usaba una estabilidad

como prueba para medir la deformacin. Funcion adecuadamente para evaluar

mezclas con agregado pequeo o granulometras finas, pero no tambin para

mezclas con granulometras que contenan agregados grandes.

B. Mtodo Marshall

Mtodo de diseo de mezclas asflticas, desarrollado durante la 2da. Guerra

Mundial y despus fue adaptado para su uso en carreteras. Utiliza una estabilidad

y porcentaje de vacos como pruebas fundamentalmente. Excepto cambios en las

especificaciones, el mtodo no ha sufrido modificacin desde los aos 40s.

ROSSMERY M. QUISPE ESQUIVEL LABORATORIO PAVIMENTOS

UNVERSIDAD ANDINA DEL CUSCO

FACULTAD DE INGENIERIAS

E.P. INGENIERIA CIVIL

Ao de la Consolidacin del mar de Grau

C. Mtodo Hveem

Mtodo de diseo de mezclas asflticas, desarrollado casi en el mismo tiempo que

el mtodo Marshall. Evalua una estabilidad pseudotriaxial.

D. Mtodo de la Western Association of State Highway on Transportation Officials

WASHTO Este mtodo de diseo de mezclas recomend cambios en los

requerimientos del material y especificaciones de diseo de mezclas para mejorar

la resistencia a las roderas. Con FHWA.

E. Mtodo de Asphalt Aggregate Mixture Analysis System. AAMAS

La necesidad de cambios en el diseo de mezclas fue reconocida, tardaron 2 aos

para desarrollar un nuevo proyecto para el diseo de mezclas, que inclua un nuevo

mtodo de compactacin en laboratorio y la evaluacin de las propiedades

volumtricas, desarrollo de pruebas para identificar las deformaciones

permanentes, grietas de fatiga y resistencia a las grietas a baja temperatura. Con

NCHRP.

F. Mtodo SUPERPAVE

El mtodo AAMAS, sirvi como punto de inicio del mtodo SUPERPAVE, que

contiene un nuevo diseo volumtrico completo de mezcla, con funcionamiento

basado en prediccin a travs de modelos y mtodos de ensayo en laboratorio,

grietas por fatiga y grietas por baja temperatura. Los modelos de prediccin de

funcionamiento fueron completados satisfactoriamente hasta el ao 2000. El diseo

volumtrico de mezclas en el SUPERPAVE es actualmente implementado en varios

estados de los EUA, debido a que ha sido reconocida una conexin entre las

propiedades volumtricas de la mezcla asfltica caliente y su correcto

funcionamiento. Tiene su resultado, ahora la aceptacin en el control de calidad ha

sido cambiada a propiedades volumtricas. SUPERPAVE promete un

funcionamiento basado en mtodos o ensayos de laboratorio que pueden ser

usados para identificar la resistencia a las deformaciones plsticas de los

pavimentos.

2. MEZCLA ASFALTICA EN FRIO

Son las mezclas fabricadas con emulsiones asflticas, y su principal campo de aplicacin

es en la construccin y en la conservacin de carreteras secundarias. Para retrasar el

ROSSMERY M. QUISPE ESQUIVEL LABORATORIO PAVIMENTOS

UNVERSIDAD ANDINA DEL CUSCO

FACULTAD DE INGENIERIAS

E.P. INGENIERIA CIVIL

Ao de la Consolidacin del mar de Grau

envejecimiento de las mezclas abiertas en fro se suele recomendar el sellado por medio

de lechadas asflticas.

Se caracterizan por su trabajabilidad tras la fabricacin incluso durante semanas, la cual se

debe a que el ligante permanece un largo periodo de tiempo con una viscosidad baja debido

a que se emplean emulsiones con asfalto fuidificado: el aumento de la viscosidad es muy

lento en los acopios, haciendo viable el almacenamiento, pero despus de la puesta en

obra en una capa de espesor reducido, el endurecimiento es relativamente rpido en las

capas ya extendidas debido a la evaporacin del fluidificante. Existe un grupo de mezclas

en fro, el cual se fabrica con una emulsin de rotura lenta, sin ningn tipo de fluidificante,

pero es menos usual, y pueden compactarse despus de haber roto la emulsin. El proceso

de aumento paulatino de la resistencia se le suele llamar maduracin, que consiste

bsicamente en la evaporacin del agua procedente de la rotura de la emulsin con el

consiguiente aumento de la cohesin de la mezcla.

2.1. MTODOS DE DISEOS DE MEZCLAS ASFLTICAS EN FRIO

A. METODO PROPUESTO DE ILLINOIS

Este es un mtodo de diseo para mezclas en fro basado en una investigacin desarrollada

por la Universidad de Illinois usando el mtodo de diseo de mezclas Marshall modificado

y el ensayo de durabilidad hmeda. Por ser este mtodo recomendado para mezclas en va

o mezclas en planta preparadas a temperatura ambiente se ha visto la necesidad de

modificarlo, adecuarlo al diseo de mezclas con emulsiones tibias.

El objetivo de este mtodo es proveer la cantidad adecuada de asfalto residual que

econmicamente estabilice el material granular con el fin de dar la resistencia o estabilidad

requerida para soportar las aplicaciones de carga sin una deformacin permanente

excesiva o rotura por fatiga, por otro lado volver a la mezcla suficientemente inerte a los

efectos de cambio de humedad.

A.1. RESUMEN DEL METODO

El procedimiento de diseo comprende las siguientes partes principales:

a) Ensayos de calidad del agregado: Se realizan ensayos para determinar las

propiedades del agregado y su conveniencia para el uso en mezclas con emulsiones

asflticas.

ROSSMERY M. QUISPE ESQUIVEL LABORATORIO PAVIMENTOS

UNVERSIDAD ANDINA DEL CUSCO

FACULTAD DE INGENIERIAS

E.P. INGENIERIA CIVIL

Ao de la Consolidacin del mar de Grau

b) Ensayos de calidad de las emulsiones asflticas: Se realizan ensayos para

determinar las propiedades y calidad de la emulsin.

c) Tipo y cantidad aproximada de emulsin: Se usa un procedimiento simplificado para

estimar el contenido tentativo de asfalto residual para un agregado dado. Usando el

contenido de asfalto tentativo se realizan ensayos de recubrimiento para determinar

la conveniencia y tipo de emulsin, cantidad de emulsin y agua requerida en la

premezcla.

d) Humedad de compactacin: Usando un contenido de asfalto residual tentativo y el

agua requerida en la mezcla, se preparan mezclas y se airean a varios contenidos

de humedad, la mezcla se compacta entonces dentro de moldes Marshall para luego

ser curadas en seco durante un da y ensayadas en estabilidad Marshall modificado.

e) Variacin del contenido de asfalto residual: Usando el contenido de agua requerido

en la mezcla y la humedad de compactacin ptima se preparan mezclas variando

el contenido de asfalto residual. Si el contenido de agua ptimo de compactacin es

menor que el mnimo contenido de agua de mezcla requerido antes de la

compactacin, se requiere aireacin. Las mezclas se compactan entonces dentro

de moldes Marshall y se curan al aire durante tres das. Las muestras se ensayan

para determinar su densidad Bulk, estabilidad Marshall modificada y flujo.

f) Seleccin del contenido ptimo de asfalto: Se elige el contenido ptimo de asfalto

como el porcentaje de emulsin a la cual la mezcla de pavimento satisface de la

mejor manera todos los criterios de diseo.

3. MEZCLA POROSA O DRENANTE

Se emplean en capas de rodadura, principalmente en las vas de circulacin rpida, se

fabrican con asfaltos modificados en proporciones que varan entre el 4.5 % y 5 % de la

masa de agregados ptreos, con asfaltos normales, se aplican en vas secundarias, en vas

urbanas o en capas de base bajo los pavimentos de hormign.

Utilizadas como mezclas en caliente para trficos de elevada intensidad y como capas de

rodadura en espesores de unos 4 cm., se consigue que el agua lluvia cada sobre la calzada

se evacue rpidamente por infiltracin.

4. MICROALOMERADOS

Son mezclas con un tamao mximo de agregado ptreo limitado inferior a 10 mm., lo que

permite aplicarlas en capas de pequeo espesor. Tanto los microaglomerados en Fro (se

ROSSMERY M. QUISPE ESQUIVEL LABORATORIO PAVIMENTOS

UNVERSIDAD ANDINA DEL CUSCO

FACULTAD DE INGENIERIAS

E.P. INGENIERIA CIVIL

Ao de la Consolidacin del mar de Grau

le suele llamar a las lechadas asflticas ms gruesas) como los microaglomerados en

Caliente son por su pequeo espesor (que es inferior a 3 cm.) tratamientos superficiales

con una gran variedad de aplicaciones.

Tradicionalmente se han considerado adecuados para las zonas urbanas, porque se evitan

problemas con las alturas libres de los glibos y la altura de los bordillos debido a que se

extienden capas de pequeo espesor.

Hay microaglomerados con texturas rugosas hechas con agregados ptreos de gran

calidad y asfaltos modificados, para las vas de alta velocidad de circulacin.

5. MASILLAS

Son unas mezclas con elevadas proporciones de polvo mineral y de ligante, de manera que

si hay agregado grueso, se haya disperso en la masilla formada por aquellos, este tipo de

mezcla no trabaja por rozamiento interno y su resistencia se debe a la cohesin que

proporciona la viscosidad de la masilla.

Las proporciones de asfalto son altas debido a la gran superficie especfica de la materia

mineral. Dada la sensibilidad a los cambios de temperatura que puede tener una estructura

de este tipo, es necesario rigidizar la masilla y disminuir su susceptibilidad trmica mediante

el empleo de asfaltos duros, cuidando la calidad del polvo mineral y mejorando el ligante

con adiciones de fibras. Los asfaltos fundidos, son de este tipo, son mezclas de gran

calidad, pero su empleo est justificado nicamente en los tableros de los puentes y en las

vas urbanas, incluso en aceras, de los pases con climas fros y hmedos.

6. MEZCLA DE ALTO MODULO

Su proceso de elaboracin es en caliente, citando especficamente las mezclas de alto

mdulo para capas de base, se fabrican con asfaltos muy duros. A veces modificados, con

contenidos asflticos prximos al 6 % de la masa de los agregados ptreos, la proporcin

del polvo mineral tambin es alta, entre el 8% - 10%. Son mezclas con un elevado mdulo

de elasticidad, del orden de los 13,000 Mpa. a 20 grados centgrados y una resistencia a la

fatiga relativamente elevada. Se utilizan en capas de espesores de entre 8 y 15 cm., tanto

para rehabilitaciones como para la construccin de firmes nuevos con trficos pesados de

intensidad media o alta. Su principal ventaja frente a las bases de gravacemento es la

ausencia de agrietamiento debido a la retraccin o como las mezclas convencionales en

ROSSMERY M. QUISPE ESQUIVEL LABORATORIO PAVIMENTOS

UNVERSIDAD ANDINA DEL CUSCO

FACULTAD DE INGENIERIAS

E.P. INGENIERIA CIVIL

Ao de la Consolidacin del mar de Grau

gran espesor la ventaja es una mayor capacidad de absorcin de tensiones y en general

una mayor resistencia a la fatiga, permitiendo ahorra espesor.

ENSAYOS QUE SE REALIZAN

1. MODULO DE RESILENCIA

Para el diseo de pavimentos flexibles deben utilizarse valores medios resultantes de los

ensayos de laboratorio, las diferencias que se puedan presentar estn consideradas en el

nivel de confiabilidad R.

Durante el ao se presentan variaciones en el contenido de humedad de la subrasante, las

cuales producen alteraciones en la resistencia del suelo, para evaluar esta situacin es

necesario establecer los cambios que produce la humedad en el mdulo resiliente.

Con este fin se obtienen mdulos resilientes para diferentes contenidos de humedad que

simulen las condiciones que se presentan en el transcurso del ao, en base a los resultados

se divide el ao en periodos en los cuales el MR es constante.

Para cada valor de MR se determina el valor del dao relativo, utilizando el baco la

siguiente expresin:

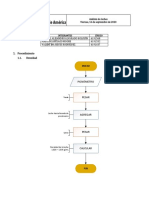

Figura 1: Abaco de la determinacin del Dao Relativo

ROSSMERY M. QUISPE ESQUIVEL LABORATORIO PAVIMENTOS

UNVERSIDAD ANDINA DEL CUSCO

FACULTAD DE INGENIERIAS

E.P. INGENIERIA CIVIL

Ao de la Consolidacin del mar de Grau

FUENTE: A ASHTO 1993

Con los resultados de los daos relativos se obtiene el valor promedio anual. El mdulo de

resiliencia que corresponda al Uf promedio es el valor que se debe utilizar para el diseo.

Si no se tiene la posibilidad de obtener esta informacin se puede estimar el valor del MR

en funcin del CBR.

2. RELACION C.B.R. MODULO DE RESILENCIA

Con los valores del CBR se pueden obtener los mdulos resilientes utilizando las relaciones

siguientes:

ROSSMERY M. QUISPE ESQUIVEL LABORATORIO PAVIMENTOS

UNVERSIDAD ANDINA DEL CUSCO

FACULTAD DE INGENIERIAS

E.P. INGENIERIA CIVIL

Ao de la Consolidacin del mar de Grau

El Instituto del Asfalto mediante ensayos de laboratorio realizados en 1982, obtuvo las

relaciones siguientes:

3. ENAYO MARSHALL

El material del que se dispuso para la elaboracin de las probetas Marshall fue agregado

ptreo triturado y calizo al 100%, tanto para las tres series de asfalto 60/70 como para las

tres series de asfalto 80/100. El nmero de probetas para cada serie granulomtrica fue de

18.

La composicin en peso de agregados ptreos por tamiz y la cantidad de asfalto en peso

para cada probeta y curva granulomtrica se muestran en el Anexo 3, en este mismo anexo

se presenta una secuencia fotogrfica de los diferentes pasos en la ejecucin del Ensayo

Marshall.

Para la composicin de las granulometras de las probetas del ensayo Marshall, la fraccin

fina de agregados ptreos (0,25mm, 0,125 y 0,063) fueron previamente lavados y secados

al horno, con el objetivo de retirarles todo el polvo mineral adherido; posteriormente, se les

aadi la parte correspondiente en peso de polvo mineral (filler).

Una vez elaboradas las probetas Marshall, se procedi a calcular su Densidad para

probetas elaboradas con asfalto 60/70 para probetas elaboradas con asfalto 80/100) para

ROSSMERY M. QUISPE ESQUIVEL LABORATORIO PAVIMENTOS

UNVERSIDAD ANDINA DEL CUSCO

FACULTAD DE INGENIERIAS

E.P. INGENIERIA CIVIL

Ao de la Consolidacin del mar de Grau

cada curva y tipo de asfalto correspondiente, luego, se ensayaron en el aparato Marshall

obteniendo los datos de carga vs. deformacin y posteriormente se graficaron Los

resultados del aparato Marshall.

Utilizando la granulometra de la curva Media se calcul el Peso Especfico de los

agregados ptreos empleados en la fabricacin de las probetas Marshall, el cual se

determin siguiendo la Normativa NLT 167/74 Densidad relativa de los ridos en aceite de

parafina, en la cual se enmarcan tanto el procedimiento como la metodologa a seguir para

la ejecucin del ensayo. El valor del Peso Especfico de los agregados fue de 2.67 gr/cm3

, el cual es un dato indispensable para hacer el clculo del porcentaje de vacos en la

mezcla. El procedimiento de clculo del Peso Especfico de los agregados, su Normativa

correspondiente y una secuencia fotogrfica de los pasos para su obtencin.

4. EQUIVALENTE DE ARENA

Procedimiento:

a) Preparacin de la muestra

1. De la muestra total se toma por cuarteo la porcin necesaria para obtener

aproximadamente 500 gr. de material que pasa por la malla No. 4.75.

2. Se hace pasar el material as obtenido tomando las precauciones necesarias para evitar

la prdida de finos, pudiendo requerirse para esto ultimo humedecerlo ligeramente. Si la

fraccin retenida en la malla No. 4.75, contiene partculas con fino adherido, se frota

vigorosamente con las manos cubiertas con guantes y el polvo resultante se agrega al

material que inicialmente paso la malla No. 4.75.

3. Se homogeniza perfectamente la mezcla con las manos enguantadas, se llena una

cpsula, se golpea esta en su base contra la mesa de trabajo con el fin de acomodar las

partculas y finalmente se enrasa.

4. El efectuar esta prueba con muestras humedecidas implica un ahorro considerable de

tiempo, pero generalmente se obtienen valores del equivalente de arena inferiores a los

que resultan empleando muestras secas; por lo tanto cuando el valor del equivalente de

arena del material este por debajo o muy cerca del mnimo especificado, se remitir la

prueba por triplicado, empleando muestras secadas al horno hasta peso constante a una

temperatura de 105 5C , en cuyo caso el peso del material que deber emplearse en

cada cpsula llena ser el mismo.

ROSSMERY M. QUISPE ESQUIVEL LABORATORIO PAVIMENTOS

UNVERSIDAD ANDINA DEL CUSCO

FACULTAD DE INGENIERIAS

E.P. INGENIERIA CIVIL

Ao de la Consolidacin del mar de Grau

b) Pasos a seguir:

1. Se coloca la botella con la solucin de trabajo en una repisa que estar a una altura de

905 25 mm, sobre el nivel de la mesa de trabajo.

2. Se instala l sifn en la botella, el cual se llena soplando por el tubo corto y mantenindolo

abierta la pinza de que est provisto el tubo largo.

3. Se vierte en la probeta, utilizando el sifn, solucin de trabajo hasta una altura de 101.5

2.5 mm.

4. Se coloca en la probeta la muestra previamente preparada, usando el embudo para evitar

prdidas de material. Se golpea firmemente varias veces la base de la probeta contra la

palma de la mano, para remover las burbujas de aire que hubieran quedado atrapadas y

facilitar el humedecimiento del material.

5. Se deja reposar la muestra durante 10 1 minutos, procurando no mover la probeta. A

continuacin se coloca el tapn de hule en la probeta y se afloja el material del fondo de

esta inclinndola y agitndola simultneamente.

6. Se agita la probeta en la forma que se indica a continuacin: Mediante agitacin manual,

para lo cual deber sostenerse la probeta por sus extremos y agitarla vigorosamente con

un movimiento lineal horizontal, hasta completar 30 ciclos en 30 seg. con una carrera

aproximada de 20 cm, entendindose por ciclo un movimiento de oscilacin completo. Para

agitar satisfactoriamente la probeta, el operador deber mover solamente los antebrazos

relajando el tronco y en especial los hombros.

7. Una vez efectuada la operacin de agitado, se destapa la probeta, se coloca sobre la

mesa de trabajo, se introduce en ella el tubo irrigador y se acciona de manera que al bajar,

se vayan lavando las paredes de la probeta; se lleva el tubo hasta el fondo de la misma.

Efectuando ligeramente sobre el un ligero picado al material, acompaado de movimientos

rotatorios alternativos del tubo alrededor de su eje y trasladndolo por el contorno interior

de la probeta. Esta accin tiene por objeto separar el material fino de las partculas gruesas

con el fin de dejarlo en suspensin.

8. Cuando al nivel del lquido llegue a 15 pulgadas se saca lentamente el irrigador de la

probeta sin cortar el flujo de la solucin, de manera que el lquido se mantenga

ROSSMERY M. QUISPE ESQUIVEL LABORATORIO PAVIMENTOS

UNVERSIDAD ANDINA DEL CUSCO

FACULTAD DE INGENIERIAS

E.P. INGENIERIA CIVIL

Ao de la Consolidacin del mar de Grau

aproximadamente al mismo nivel. Se regula el flujo un poco antes de que el tubo este afuera

y se ajusta el nivel al final en la probeta a 15 pulgadas.

9. Despus de hacer la lectura de arcilla, se introduce lentamente el pisn en la probeta,

hasta que por su propio peso el pisn descanse en la fraccin gruesa, teniendo cuidado de

no perturbar los finos en suspensin. Mientras desciende el pisn, se conserva uno de los

vrtices ochavados en su pie en contacto con la pared de la probeta, en las proximidades

de la escala de graduacin. Cuando el pisn se detenga al apoyarse en la fraccin gruesa,

se hace la lectura del nivel superior del indicador, y se registra como lectura de arena.

10. Cuando el nivel de la fraccin fina o de la gruesa queden entre dos divisiones de la

escala de graduacin, deber registrarse las lecturas correspondientes a la divisin

superior.

11. Se calcula el equivalente de arena con la siguiente formula:

ROSSMERY M. QUISPE ESQUIVEL LABORATORIO PAVIMENTOS

Potrebbero piacerti anche

- Detox para Cambiar Tu Vida PDFDocumento321 pagineDetox para Cambiar Tu Vida PDFYazmín Antonia Salinas100% (2)

- Especificaciones Tecnicas Arena GruesaDocumento4 pagineEspecificaciones Tecnicas Arena GruesaJuan Carlos Yupayccana100% (2)

- Especificaciones Tecnicas BotaDocumento2 pagineEspecificaciones Tecnicas BotaJuan Carlos YupayccanaNessuna valutazione finora

- Met RadsDocumento2 pagineMet RadsJuan Carlos YupayccanaNessuna valutazione finora

- TDR - Servicio Impacto Ambiental PampacamaraDocumento10 pagineTDR - Servicio Impacto Ambiental PampacamaraJuan Carlos YupayccanaNessuna valutazione finora

- TDR Concreto PremezcladoDocumento8 pagineTDR Concreto PremezcladoJuan Carlos YupayccanaNessuna valutazione finora

- Calculo de MezcladoDocumento2 pagineCalculo de MezcladoJuan Carlos YupayccanaNessuna valutazione finora

- Cronograma AceleradoDocumento6 pagineCronograma AceleradoJuan Carlos YupayccanaNessuna valutazione finora

- Crono MaterialesDocumento4 pagineCrono MaterialesJuan Carlos YupayccanaNessuna valutazione finora

- Especificaciones Tecnicas Geomembrana Hdpe PavcoDocumento2 pagineEspecificaciones Tecnicas Geomembrana Hdpe PavcoDaniel Menejes Montesinos0% (1)

- Especificaciones Tecnicas Tee PVC SapDocumento3 pagineEspecificaciones Tecnicas Tee PVC SapJuan Carlos YupayccanaNessuna valutazione finora

- Especificaciones Tecnicas CascoDocumento2 pagineEspecificaciones Tecnicas CascoJuan Carlos YupayccanaNessuna valutazione finora

- TDR Topografo Ugel La CoEWnvencionDocumento17 pagineTDR Topografo Ugel La CoEWnvencionKristhyan Vargas LanchipaNessuna valutazione finora

- Cronograma de ObraDocumento2 pagineCronograma de ObraJuan Carlos YupayccanaNessuna valutazione finora

- Cronograma de ObraDocumento2 pagineCronograma de ObraJuan Carlos YupayccanaNessuna valutazione finora

- Cronogramant. ActualizadoDocumento33 pagineCronogramant. ActualizadoJuan Carlos YupayccanaNessuna valutazione finora

- Local ComunalDocumento53 pagineLocal Comunalever nolascoNessuna valutazione finora

- CaratulaDocumento1 paginaCaratulaJuan Carlos YupayccanaNessuna valutazione finora

- Especificaciones Tecnicas Llave de DuchaDocumento3 pagineEspecificaciones Tecnicas Llave de DuchaJuan Carlos YupayccanaNessuna valutazione finora

- Especificaciones Tecnicas Niple GalvanizadoDocumento3 pagineEspecificaciones Tecnicas Niple GalvanizadoJuan Carlos YupayccanaNessuna valutazione finora

- INSTRUCTIVOS DE TERMINOS DE REFERENCIA-2020-okDocumento2 pagineINSTRUCTIVOS DE TERMINOS DE REFERENCIA-2020-okJuan Carlos YupayccanaNessuna valutazione finora

- Especificaciones Tecnicas Llave de Paso MediaDocumento2 pagineEspecificaciones Tecnicas Llave de Paso MediaJuan Carlos Yupayccana100% (2)

- Especificaciones Tecnicas Botas Con Punta de AceroDocumento2 pagineEspecificaciones Tecnicas Botas Con Punta de AceroJuan Carlos YupayccanaNessuna valutazione finora

- Términos de Referencia ServicioDocumento2 pagineTérminos de Referencia ServicioJuan Carlos YupayccanaNessuna valutazione finora

- Especificaciones Tecnicas Llave de Paso MediaDocumento2 pagineEspecificaciones Tecnicas Llave de Paso MediaJuan Carlos Yupayccana100% (2)

- Especificaciones Tecnicas Cartel de ObraDocumento2 pagineEspecificaciones Tecnicas Cartel de ObraJuan Carlos YupayccanaNessuna valutazione finora

- Especificaciones Tecnicas AceroDocumento3 pagineEspecificaciones Tecnicas AceroJuan Carlos YupayccanaNessuna valutazione finora

- Especificaciones Aceros CorrugadosDocumento2 pagineEspecificaciones Aceros CorrugadosJuan Carlos YupayccanaNessuna valutazione finora

- Especificaciones Tecnicas AcerosDocumento3 pagineEspecificaciones Tecnicas AcerosJuan Carlos YupayccanaNessuna valutazione finora

- Especificaciones Tecnicas Aceros de 1Documento3 pagineEspecificaciones Tecnicas Aceros de 1Juan Carlos YupayccanaNessuna valutazione finora

- Especificaciones Aceros CorrugadosDocumento2 pagineEspecificaciones Aceros CorrugadosJuan Carlos YupayccanaNessuna valutazione finora

- Hidrología UchuhuaytaDocumento18 pagineHidrología UchuhuaytaRuth OlivasNessuna valutazione finora

- El Manantial Esta Dejando de Dar AguaDocumento33 pagineEl Manantial Esta Dejando de Dar AguaNico K Ni PecsiNessuna valutazione finora

- Capacidad Calorífica IPNDocumento8 pagineCapacidad Calorífica IPNAlan MichelNessuna valutazione finora

- Edición Impresa 08-03-2018Documento11 pagineEdición Impresa 08-03-2018Pagina web Diario elsiglo100% (1)

- Proyecto 5972 ArchivoDocumento36 pagineProyecto 5972 ArchivoEmilio Martinez100% (2)

- Acido MuriaticoDocumento5 pagineAcido MuriaticoYaser MenesesNessuna valutazione finora

- 11 Las Actividades Básicas Agricultura y GanaderíaDocumento6 pagine11 Las Actividades Básicas Agricultura y GanaderíaMaretza AlvaradoNessuna valutazione finora

- Acido ClorhidricoDocumento6 pagineAcido ClorhidricoEligio GarciaNessuna valutazione finora

- Cuaderno de Campo - FinalizadoDocumento39 pagineCuaderno de Campo - FinalizadoJeaneth QuirozNessuna valutazione finora

- Método SODISDocumento3 pagineMétodo SODISMarx Santiago Ramon AlvaradoNessuna valutazione finora

- Métodos de InterpolacionDocumento15 pagineMétodos de InterpolacionEliza HLNessuna valutazione finora

- Acetato PlomoDocumento4 pagineAcetato PlomoJaime perez saavedraNessuna valutazione finora

- AnodizadoDocumento3 pagineAnodizadoIrene CuevasNessuna valutazione finora

- Determinación de La Eficiencia Del Destilador de AguaDocumento10 pagineDeterminación de La Eficiencia Del Destilador de AguaAnonymous 9YRqqOBu7ANessuna valutazione finora

- Proyectos Pampas de Condon ToparaDocumento38 pagineProyectos Pampas de Condon ToparaRoman Augusto Chavez AvendañoNessuna valutazione finora

- Reacciones Quimicas Y Fisicas: A) IntroducciónDocumento31 pagineReacciones Quimicas Y Fisicas: A) IntroducciónJULIANA ORDOÑEZ SANCHEZNessuna valutazione finora

- Cultivo de Mora Orgánica Mag129 PDFDocumento106 pagineCultivo de Mora Orgánica Mag129 PDFJosé CaballeroNessuna valutazione finora

- Plata ColoidalDocumento14 paginePlata ColoidalCIENNessuna valutazione finora

- Expo RealidadDocumento11 pagineExpo RealidadKarla Paola Zapatel SimeNessuna valutazione finora

- Agua SuelosDocumento105 pagineAgua SuelosRodolfo Espinel GalvisNessuna valutazione finora

- 02 - POBLACION Clase 2Documento18 pagine02 - POBLACION Clase 2PIERO SEBASTIAN MENDOZA TIMANANessuna valutazione finora

- Preparacion de Caldo Sulfucalcico Sin FuegoDocumento4 paginePreparacion de Caldo Sulfucalcico Sin FuegoMiguel Angel Cueva GuevaraNessuna valutazione finora

- Aigues de Mataro Nuestra GestionDocumento5 pagineAigues de Mataro Nuestra GestionGibson D. ZamoraNessuna valutazione finora

- Ensayo de Medicion de VelocidadDocumento4 pagineEnsayo de Medicion de VelocidadRaúl Córdova CanteroNessuna valutazione finora

- Informe Practica 6 PDFDocumento16 pagineInforme Practica 6 PDFMANUEL ALEJANDRO ALVARADO HOLGUINNessuna valutazione finora

- Plan de Vigilancia Prevención y Control de COVID-19 en El TrabajoDocumento28 paginePlan de Vigilancia Prevención y Control de COVID-19 en El TrabajoEdward Orocollo EspillicoNessuna valutazione finora

- Diseño y Construcción de Estructuras de Concreto para Contener LíquidosDocumento305 pagineDiseño y Construcción de Estructuras de Concreto para Contener LíquidosMarisol Ortiz Flores100% (1)

- 0248 Ghs Int-V3 SpanishDocumento6 pagine0248 Ghs Int-V3 SpanishRossel CruzNessuna valutazione finora

- Anteproyecto Del Filete de Cachama ApanadaDocumento25 pagineAnteproyecto Del Filete de Cachama ApanadaCelia Coy PertuzNessuna valutazione finora