Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Trabajo Final Simulación Sistemas

Caricato da

GABYCopyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Trabajo Final Simulación Sistemas

Caricato da

GABYCopyright:

Formati disponibili

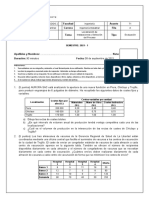

UNI

UNIVERSIDAD ALAS PERUANAS

Direccin Universitaria de Educacin a Distancia

Escuela Profesional de Ingeniera Industrial

TRABAJO ACADEMICO DE

SIMULACION DE SISTEMAS

DOCENTE : Gabriel Percy Michhue Vela.

ALUMNO : Hebernon Lpez Mungua.

SEMESTRE : X Ciclo.

DUED : Huancayo.

Huancayo Octubre del 2015

TRABAJO ACADEMICO DE SIMULACIN DE SISTEMAS 2015

INDICE

1. Introduccin ...2

2. Descripcin del proceso seleccionado...3

3. Descripcin de la mejora planteada..............................4

4. Descripcin de variables.....5

5. Recoleccin de Informacin .....6

6. Diseo del proceso actual en Arena .....11

7. Resultados del Proceso Actual...15

8. Diseo del Proceso Propuesto en Arena.....................................16

9. Resultados del proceso propuesto.......19

10. Comparacin de Escenarios.....20

11. Conclusiones......21

HEBERNON PEPE LPEZ MUNGUIA Pgina 1

TRABAJO ACADEMICO DE SIMULACIN DE SISTEMAS 2015

1. INTRODUCCIN

La Ca. de Minas Buenaventura tiene una operacin en la cual busca alternativas de mejoras con

la finalidad de que esta pueda obtener un mayor margen operativo a travs de la optimizacin de

la ley de mineral de cobre que se despacha desde la provincia de Oyon (Lima) hacia la planta

concentradora de Pisco utilizando previamente el mtodo de pre-concentracin.

Para la propuesta de mejora en el proceso de Produccin para la Mina Uchucchacua se ha

desarrollado en el presente trabajo acadmico, el cual inicia indicando el proceso inicial

seleccionado y la naturaleza del problema, para luego dar paso a la propuesta de mejora.

Inicialmente se presenta la definicin de variables y caractersticas del proceso las cuales son

diseadas e incluidas en un modelo de simulacin usando el software Arena versin 14.5, para

luego evaluar el comportamiento del proceso actual. Posteriormente se realizar las mejoras del

proceso en el ambiente del programa Arena, para analizar los resultados del proceso actual y

proceso propuesto, analizando las mejoras de las variables principales y llegando a conclusiones

que permitan tomar acciones que optimicen el proceso mencionado.

HEBERNON PEPE LPEZ MUNGUIA Pgina 2

TRABAJO ACADEMICO DE SIMULACIN DE SISTEMAS 2015

TRABAJO ACADEMICO DE SIMULACN DE SISTEMAS

2. DESCRIPCIN DEL PROCESO SELECCIONADO.

El proceso actual de operacin de Mina Uchucchacua se inicia con la explotacin (Extraccin) de

mineral de cobre de interior mina y mediante la operacin de acarreo, se almacena diariamente

hasta completar el tonelaje de la campaa y una vez que se completa, se contrata el servicio de

terceros para trasladar el mineral hacia Pisco en donde el mineral es procesado en una Planta

de concentradora por el mtodo de Flotacin con el objetivo de obtener el producto Concentrado

de cobre para luego ser comercializado

Proceso inicial simulado con en el programa arena:

Explotacin y Transporte del Seleccin Se complet

Comercializacin

INICIO Acarreo del Material con Manual del TN para FIN

del Cobre

mineral Ganga Mineral campaa?

NO SI

Transporte del Concentracin

Mineral (Hacia del Mineral (En

Pisco) Pisco)

Las actividades que se encuentran de color celeste representan aquellas que en la

actualidad estn a cargo directamente de la unidad Uchucchacua y las de color verde

son las actividades tercerizadas.

HEBERNON PEPE LPEZ MUNGUIA Pgina 3

TRABAJO ACADEMICO DE SIMULACIN DE SISTEMAS 2015

3. DESCRIPCIN DE LA MEJORA PLANTEADA

En Uchucchacua actualmente los costos de transportes en el traslado del mineral hacia la plata

de procesamiento (pisco) son altos as como como tambin el costo relacionado al servicio de

procesamiento.

En tal sentido como una alternativa de mejora se plantea:

Mejorar el proceso actual introduciendo un proceso de pre concentracin con el objetivo de

elevar la ley actual del mineral que en la actualidad est en 2%, obteniendo un pre

concentrado con una ley de 10% y con esta nueva ley, enviar el pre concentrado obtenido

a Pisco para completar la concentracin por el mtodo de flotacin y as obtener el

concentrado de cobre con una ley de 22% y continuar con la comercializacin.

Al incrementar la ley del mineral en el pre concentrado, se logra que la ganga o merma se

reduzca antes de ser transportado y enviado hacia Pisco, con lo cual permitira disminuir las

toneladas transportadas, reduciendo el costo en que se incurre en el transporte y concentracin

por flotacin realizados por terceros.

Para evaluar los cambios a realizar en la situacin actual se realiz una recoleccin de datos con

las personas que participan en el proceso. Dichos datos sern tomados en cuenta para las

variables de entrada en el modelo a simular. La simulacin se realizar con el uso del software

Arena el cual evaluar un comparativo entre:

A. Proceso Actual de produccin de Cobre: Desarrollar un modelo de simulacin

representativo en Arena del proceso actual, sus tiempos, comportamiento y obtencin de

costos actuales del proceso

B. Incluir un proceso de Pre Concentracin: Evaluar si la inclusin de las nuevas

actividades permitira reducir los costos actuales del proceso, en base a los resultados

esperados de realizar los cambios en las actividades del proceso actual.

HEBERNON PEPE LPEZ MUNGUIA Pgina 4

TRABAJO ACADEMICO DE SIMULACIN DE SISTEMAS 2015

4. DESCRIPCIN DE VARIABLES

Entidad: Si bien las campaas de produccin inician y se deciden por un proceso de

planeamiento, para el modelo de simulacin, la entidad que pasar por el flujo sern las

toneladas que se extraen, transportan y se procesan para convertirlas en material con un

porcentaje de cobre mayor al 22%. Para el modelo se tomar una entidad equivalente a 10

toneladas mtricas.

Tiempo de Llegada de las Toneladas (TM): Esta variable indica cada cuanto es fabricada u

obtenida una tonelada en el proceso de extraccin y acarreo en la mina. Este tiempo permitir

saber cada cuanto se cuenta con una TM a ser transportada y procesada.

Tiempo de Transporte en la Mina: Es la variable que representa el tiempo que toma cargar una

tonelada del socavn hacia los carritos mineros de transporte a la superficie, el tiempo que toma

transportarla a la superficie, y su respectivo descargue hacia la zona de limpieza de mineral.

Tiempo de Transporte y Acarreo: Estos tiempos son realizados por terceros, los cuales

representan cuanto se demora en transportar una campaa (compuesta por TM que

aproximadamente son 700) y el tiempo que toma realizar la concentracin del mineral en la

ciudad de Pisco.

Tiempo de Comercializacin: Esta variable indica en que tiempo, luego del cobre ya

concentrado, toma la minera para comercializar dicho material ya transformado.

Indicadores o variables de salida

Toneladas enviadas a transporte y concentracin por campaa.

Tiempo Total del proceso.

Porcentaje de Concentracin de cobre.

HEBERNON PEPE LPEZ MUNGUIA Pgina 5

TRABAJO ACADEMICO DE SIMULACIN DE SISTEMAS 2015

5. RECOLECCIN DE INFORMACIN

Tiempo de Llegada de las Toneladas mtricas(TM)

Con respecto a esta informacin se tiene que en promedio por hora y por da se puede producir

la siguiente cantidad de toneladas de mineral con ganga:

Toneladas Hora

3.75 1

30 8

Para la simulacin a realizar en Arena, por temas de capacidad del software estudiantil,

tomaremos lotes de 10 en 10 toneladas, para manejar la simulacin del tamao de cola. Por lo

cual, trasladando los tiempos a un lote de 10 tonelada mtricas tenemos el siguiente cuadro:

Toneladas Hora

10 2.67

En base a que no tenemos ms informacin que el nmero promedio indicado, consideraremos

al tiempo entre llegadas una funcin constante dada con la siguiente expresin: F(x) =

Constante (2.67). Es decir, cada 2.67 horas se tendr disponible una cantidad de 10 toneladas o

un lote de 10 toneladas mtricas.

Tiempo de Transporte a la superficie

El tiempo que comprende desde la carga de material a los carritos de traslado de mineral a la

superficie, su transporte y su descarga en la superficie se tom una muestra de 30

observaciones para el traslado de 30 toneladas. La informacin fue tomada en campo y se

registr el tiempo en minutos. Dicho tiempo fue multiplicado por 10 para obtener el tiempo que se

tomara en trasladar 10 toneladas o un lote de 10 toneladas, ya que dicho lote ser la entidad

con que se trabajar en la simulacin.

HEBERNON PEPE LPEZ MUNGUIA Pgina 6

TRABAJO ACADEMICO DE SIMULACIN DE SISTEMAS 2015

Carritos mineros sacando el Mineral

HEBERNON PEPE LPEZ MUNGUIA Pgina 7

TRABAJO ACADEMICO DE SIMULACIN DE SISTEMAS 2015

X Lote de 10

Muestra x Tonelada TN

Tonelada Tiempo de Transporte (Min) En Min

1 15.5 155

2 16.2 162

3 16.1 161

4 15.4 154

5 15.5 155

6 15.3 153

7 15.5 155

8 15.7 157

9 15.5 155

10 16.1 161

11 16 160

12 15.6 156

13 15.6 156

14 15.7 157

15 15.9 159

16 15.6 156

17 15.8 158

18 16.2 162

19 16.1 161

20 15.7 157

21 16.1 161

22 15.1 151

23 15.2 152

24 15.4 154

25 16.2 162

26 16 160

27 16.1 161

28 15.8 158

29 15.9 159

HEBERNON PEPE LPEZ MUNGUIA Pgina 8

TRABAJO ACADEMICO DE SIMULACIN DE SISTEMAS 2015

30 15.7 157

La ltima columna fue copiada a un archivo de texto, el cual fue usado como data existente o

data de entrada en el software Arena. Usando el Input Analyzer, la distribucin estadstica que

puede representar el tiempo de transporte, sugerida por Arena, es la siguiente:

La expresin es 151 + 12 * BETA(1.46, 1.04)

OBSERVACION el input analyzer, me recomienda la expresin 151 + 12 * BETA(1.46, 1.04)

Sin embargo, elegir una distribucin uniforme porque su P VALUE ES mayor que la de beta

(0.388> 0.136). en tal sentido me quedare con F(x) = UNIF(151,163) para mi modelo.

HEBERNON PEPE LPEZ MUNGUIA Pgina 9

TRABAJO ACADEMICO DE SIMULACIN DE SISTEMAS 2015

Usaremos para el tiempo de transporte de material a la superficie la funcin

F(x) = UNIF(151,163).

Tiempo de Transporte, Concentracin y Comercializacin

Con respecto a los tiempos realizados por procesos de terceros como es el caso del transporte

de 700 toneladas de Lima hacia Pisco y del concentrado en Pisco, el cual obtiene una

concentracin del mineral y del proceso de comercializacin realizada por la minera; se pudo

obtener en base a informacin de los participantes y encargados del mismo fueron tiempos

mximos, mnimos y promedios:

Das x Campaa

Mnimo Promedio Mximo

Transporte 1.5 2 2.5

Concentracin 13 14 15

Comercializacin 2.5 3 4

HEBERNON PEPE LPEZ MUNGUIA Pgina 10

TRABAJO ACADEMICO DE SIMULACIN DE SISTEMAS 2015

Se debe tener en cuenta que luego que se acumula en promedio 700 toneladas, el proceso

siguiente de transporte traslada dichas toneladas como una unidad. A esa unidad se le llama

campaa. Por ello que los tiempos estn expresados por campaa.

La funcin que puede representar los datos mostrados, asumiremos que ser una distribucin

triangular con los siguientes parmetros:

F(x) Transporte = TRIA(0.4, 0.5, 1)

F(x) Concentracin = TRIA(10, 11, 12)

F(x) Comercializacin = TRIA(2.5, 3, 4)

6. DISEO DEL PROCESO ACTUAL EN ARENA

Se explicar paso a paso como se realiz el diseo en el software Arena. Los datos a ingresar

fueron obtenidos del punto anterior los cuales se registrarn como parmetros en el modelo de

simulacin.

Para la creacin de Toneladas, se tom la informacin del tiempo obtenido de llegada de

toneladas mtricas. Para representarlo se us el modulo Create, tal como se muestra en la

figura:

HEBERNON PEPE LPEZ MUNGUIA Pgina 11

TRABAJO ACADEMICO DE SIMULACIN DE SISTEMAS 2015

Se coloca un mximo de 70 arribos o 70 grupos o lotes de 10 toneladas, ya que por campaa se

tiene 700 toneladas que se acumulan para ser transportadas.

Para el tiempo de transporte de las toneladas hacia la superficie, se tom la funcin F(x) = UNIF

(151,163). Para modelarlo en el proceso se utiliz el mdulo process tal como se muestra a

continuacin:

Para contar las toneladas producidas y los lotes de 10 toneladas que se tienen en el proceso se

us un bloque Assign, para dichas variables.

Para saber si ya se complet una campaa se utiliza el mdulo decide, que evala si ya se lleg

a las 700 toneladas. En caso se llegue a las 700 toneladas (o 70 lotes de 10 TN), es seguido de

un mdulo assign el cual crea un atributo de que fue completada la campaa, en caso contrario

se dirige el lote de toneladas a un mdulo batch, el cual acumula las toneladas hasta completar

la campaa.

HEBERNON PEPE LPEZ MUNGUIA Pgina 12

TRABAJO ACADEMICO DE SIMULACIN DE SISTEMAS 2015

Para los tiempos de transporte, concentracin del cobre y de comercializacin, se usaron las

distribuciones triangulares definidas. Aqu la entidad de toneladas se ha juntado como una sola

campaa. Para representar los tiempos y actividades de los procesos mencionados se utiliz los

mdulos process.

HEBERNON PEPE LPEZ MUNGUIA Pgina 13

TRABAJO ACADEMICO DE SIMULACIN DE SISTEMAS 2015

Finalmente el flujo del proceso actual, diseado como modelo de simulacin en el software

Arena queda de la siguiente manera, para poder obtener los resultados del proceso:

HEBERNON PEPE LPEZ MUNGUIA Pgina 14

TRABAJO ACADEMICO DE SIMULACIN DE SISTEMAS 2015

7. RESULTADOS DEL PROCESO ACTUAL

Para simular el proceso actual se utilizaron los siguientes parmetros de inicio:

Simulacin infinita, que se ver limitada por el mximo de arribos de toneladas por

campaa.

Cada da de simulacin consta de un perodo de 8 horas.

Las unidades base estn en das.

Para los reportes se utiliz la opcin Siman de Arena, para que los resultados sean

arrojados en un archivo txt de mejor tratamiento para el anlisis.

Se realizar una rplica o campaa a simular.

Luego de realizar la simulacin del proceso actual los resultados son los siguientes:

TN.TotalTime = 41.955

Acumular TN.Queue.WaitingTime = 11.513

Ton Value = 502.37 (Average) 700.00 (Mximo)

Carrito.ScheduledUtilization =.54749

Empleado.ScheduledUtilization =.07106

Tercero 1.ScheduledUtilization =.04583

Tercero 2.ScheduledUtilization = .32638

Acumular TN.Queue.NumberInQueue = 19.208

El tiempo total desde que se extrae el mineral hasta que se comercia es de 41.95 das o 42 das

aproximadamente.

El tiempo promedio que espera un lote de 10 toneladas hasta que se complete la campaa y

pueda ser transportado a la planta de pisco es de 11.5 das, y en promedio se tiene 19.208 lotes

esperando en cola en esta espera.

La utilizacin del recurso Carrito que transporta el material dentro de la mina asciende a 54.7%,

la cual se puede considerar aceptable.

En cambio la utilizacin de los terceros con respecto al perodo de simulacin es de 4.5% para el

transporte y de 32.6% para la concentracin.

HEBERNON PEPE LPEZ MUNGUIA Pgina 15

TRABAJO ACADEMICO DE SIMULACIN DE SISTEMAS 2015

Para la comercializacin se utiliza el 7.1% del total de tiempo de los 42 das para ser dedicado a

esta actividad en el proceso actual.

8. DISEO DEL PROCESO PROPUESTO EN ARENA

Para simular el proceso propuesto se evalan las 3 actividades a incluir en el proceso de pre-

concentracin: Se tiene el proceso de Chancado, el proceso de Molienda y el proceso de pre

concentrado en espiral. Los tiempos estimados asociados a estas actividades se muestran en la

siguiente tabla:

Horas x TN

Mnimo Promedio Mximo

Chancado 0.125 0.133 0.14

Molienda 0.26 0.267 0.27

Pre-Concentracin 0.26 0.267 0.27

Como nuestra entidad es 10 toneladas o un lote de 10, los tiempos equivalentes a cada proceso

se muestran a continuacin:

Horas x 10 TN

Mnimo Promedio Mximo

Chancado 1.25 1.33 1.4

Molienda 2.6 2.67 2.7

Pre-Concentracin 2.6 2.67 2.7

Cada uno de los procesos se representar por una distribucin triangular con sus parmetros

mnimo, mximo y promedio. Los cambios a realizar en arena con respecto a estos tres procesos

se realizan agregando 3 mdulos process y los tiempos de proceso se representan con los

parmetros de la ltima tabla mencionada.

HEBERNON PEPE LPEZ MUNGUIA Pgina 16

TRABAJO ACADEMICO DE SIMULACIN DE SISTEMAS 2015

Otro cambio realizado para el proceso propuesto es que se tiene un porcentaje de concentrado

que ser el resultado del proceso de pre concentracin y de procesar las 700 toneladas. Este

porcentaje obtenido puede variar desde 6% a 12%. Sus valores son aleatorios y ocurren con

cierta probabilidad. Adems para cada caso de concentracin, se obtiene un mximo y un

mnimo de toneladas que sern transportadas hacia pisco. A menor porcentaje, se tiene mayor

cantidad de toneladas con ganga, y a mayor porcentaje se tiene menor cantidad de toneladas

con ganga. La informacin fue obtenida en base a personas que conocen los resultados de un

proceso de pre concentrado y proporcionaron algunos indicadores al respecto. Los datos de

manera resumida se muestran a continuacin:

Toneladas a Transportar

% de Concentracin Probabilidad Mnimo Mximo

6% 11% 210 215

8% 22% 155 160

10% 47% 120 130

12% 20% 100 108

Los cambios a realizar en arena incluyen crear Assign para el % de concentracin y luego un

decide con 4 posibles resultados para calcular las toneladas que se esperan transportar. Para el

caso del % de concentracin se usar un F(x) = Emprico o Discreto, en el cual se usar el

HEBERNON PEPE LPEZ MUNGUIA Pgina 17

TRABAJO ACADEMICO DE SIMULACIN DE SISTEMAS 2015

mtodo de Montecarlo en base a intervalos. Para el caso de las toneladas a transportar

representaremos un F(x) =Unif(Min, Max) con los valores de la tabla

Para la funcin DISC, siempre se va acumulando las probabilidades en la programacin de

Arena.

HEBERNON PEPE LPEZ MUNGUIA Pgina 18

TRABAJO ACADEMICO DE SIMULACIN DE SISTEMAS 2015

Para realizar una simulacin que pueda obtener los costos de transporte y de concentracin, as

como los das promedios que durar una campaa, las toneladas a transportar y el porcentaje de

concentracin se realizar 30 replicaciones para luego evaluar los resultados del proceso

propuesto. El tiempo de transporte disminuir a 0.5 das en promedio y el proceso de

concentracin disminuir a 8 das en promedio ya que se dispondr de menor cantidad de TM.

9. RESULTADOS DEL PROCESO PROPUESTO

Para simular el proceso actual se utilizaron los siguientes parmetros de inicio:

Simulacin infinita, que se ver limitada por 700 toneladas por campaa o replica de

simulacin

Cada da de simulacin consta de un perodo de 8 horas.

Las unidades base estn en das.

Para los reportes se utiliz la opcin Siman de Arena, para que los resultados sean

arrojados en un archivo txt de mejor tratamiento para el anlisis.

Se realizar 30 rplicas o campaas a simular y se recogern estadsticas de cada

rplica para obtener luego los promedios.

Se obtendr estadsticas promedio con respecto a: Costos de Transporte, Costos de

Procesamiento, % de Concentracin, Toneladas promedio transportadas, Das de

duracin del proceso o campaa.

El costo de transporte y de procesamiento por tonelada es de $20.

Luego de realizar la simulacin del proceso actual los resultados son los siguientes:

Costo de Procesamiento Promedio =2729.6

Duracion Promedio del Proceso =35.824 .

Costo de Transporte Promedio =2729.6

%Concentracion Promedio =9.6000

Toneladas Promedio =136.48

Zaranda.ScheduledUtilization =.32402

Espiral.ScheduledUtilization =.64895

Molienda.ScheduledUtilization =.64916

Empleado.ScheduledUtilization =.08665

Tercero 1.ScheduledUtilization =.01498

Tercero 2.ScheduledUtilization =.22273

HEBERNON PEPE LPEZ MUNGUIA Pgina 19

TRABAJO ACADEMICO DE SIMULACIN DE SISTEMAS 2015

Se obtuvo las estadsticas que nos permitirn evaluar si la alternativa propuesta puede mejorar la

situacin actual.

Adems se observa que la utilizacin de la Zaranda es de un 32% y de la molienda y espiral

aproximadamente es del 65%. A su vez la utilizacin del Tercero 2, es decir, de la planta

concentradora se reduce a un 22% por la disminucin de toneladas que se enviaran para el

concentrado.

10. COMPARACIN DE ESCENARIOS

Evaluaremos en base a indicadores, la situacin actual y la situacin propuesta asignando

costos a cada alternativa.

Situacin Actual Situacin Propuesta

Indicadores Valores Valores

Toneladas Transportadas 700 136.48

Toneladas Procesadas 700 136.48

Das de duracin Campaa 41.95 35.82

% de Concentracin en la Mina 0% 9.60%

Costo de Transporte x Campaa $ 14,000 $ 2,729.60

Costo de Procesamiento x Campaa $ 21,000 $ 2,730

Costo Anual x Campaa (11 al ao) $ 385,000 $ 60,051

Costo de Implementacin $ 102,455

Costo Total (Perodo 4 Aos) $ 1,540,000 $ 342,660

Por lo cual se puede observar que la Situacin propuesta proporciona un ahorro de

aproximadamente $1,197 mil en 4 aos, es decir, aproximadamente $24,944 de ahorro mensual.

Por tanto se recomienda optar por la alternativa de incluir en el proceso el pre concentrado.

HEBERNON PEPE LPEZ MUNGUIA Pgina 20

TRABAJO ACADEMICO DE SIMULACIN DE SISTEMAS 2015

11. CONCLUSIONES

Con la propuesta de incluir el proceso de pre concentrado con el objetivo de elevar la ley

actual del mineral se tendr un ahorro de aproximadamente $1,197 mil en 4 aos, es

decir, aproximadamente $24,944 de ahorro mensual.

Por tanto se recomienda optar por la alternativa de incluir en el proceso el pre

concentrado.

Se recomienda a la empresa la compra de las maquinarias para el proceso de pre

concentrado lo cual nos traer resultados muy favorables obtenidos en la simulacin.

Se mejor los resultados de los costos de transporte y procesamiento en base a la

situacin propuesta, as como la reduccin de la duracin del proceso.

HEBERNON PEPE LPEZ MUNGUIA Pgina 21

Potrebbero piacerti anche

- Ta - Gestion de Mantenimiento DesarrolladoDocumento18 pagineTa - Gestion de Mantenimiento DesarrolladoPercy BustamanteNessuna valutazione finora

- Ta - Simulación SistemasDocumento5 pagineTa - Simulación SistemasMichael LizanaNessuna valutazione finora

- TA - Simulacion de SistemasDocumento12 pagineTA - Simulacion de SistemasPaolaFernandezEchevarria100% (2)

- Ef PPP Dezaahumadaluisdaniel PDFDocumento21 pagineEf PPP Dezaahumadaluisdaniel PDFAndres DanielNessuna valutazione finora

- CAPTURA Examen Parcial Investigación de Operaciones II 2020-2Documento5 pagineCAPTURA Examen Parcial Investigación de Operaciones II 2020-2maximo jhoel rafael mendozaNessuna valutazione finora

- Facultad de Ingenieria IndustrialDocumento51 pagineFacultad de Ingenieria IndustrialJohnnie Walker GeobassNessuna valutazione finora

- Practica Calificada 02 - Ib2aDocumento14 paginePractica Calificada 02 - Ib2aCarlos Muñoz VitorNessuna valutazione finora

- Solución Taller Teoría de ColasDocumento9 pagineSolución Taller Teoría de ColasArnold TorresNessuna valutazione finora

- TA Organización y MétodosDocumento12 pagineTA Organización y Métodosestadistico17Nessuna valutazione finora

- SimulacionDocumento4 pagineSimulacionRosario Vasquez MendozaNessuna valutazione finora

- Examen Tecnologia Del Gas UAP DUEDDocumento5 pagineExamen Tecnologia Del Gas UAP DUEDMarjorie Medina RojasNessuna valutazione finora

- Scrum Sistema de AlmacenDocumento14 pagineScrum Sistema de AlmacenJosé Manuel Canaza ChoqueNessuna valutazione finora

- Examen Final de Simulacion de SistemasDocumento7 pagineExamen Final de Simulacion de SistemasPaolaFernandezEchevarriaNessuna valutazione finora

- Nccu Nccu-235 Trabajo FinalDocumento10 pagineNccu Nccu-235 Trabajo FinalXHEIDIX CRNessuna valutazione finora

- Tarea 4 ParetoDocumento2 pagineTarea 4 ParetoDaniel RoblesNessuna valutazione finora

- Simulacion de Sistemas de Colas en WINQSBDocumento7 pagineSimulacion de Sistemas de Colas en WINQSBteo eduardoNessuna valutazione finora

- Ejercicio 33Documento6 pagineEjercicio 33Michaell DcNessuna valutazione finora

- Gerencia de Operaciones UNT Segunda UnidadDocumento291 pagineGerencia de Operaciones UNT Segunda UnidadmanuelNessuna valutazione finora

- Ejercicios Libres - Simulación ManualDocumento2 pagineEjercicios Libres - Simulación ManualEnmanuelOrozco100% (1)

- GUÍA DE PRÁCTICA de SimulaciónDocumento79 pagineGUÍA DE PRÁCTICA de SimulaciónGaritaNessuna valutazione finora

- Semana 1Documento17 pagineSemana 1Geraldine Ariana Sanchez SuarezNessuna valutazione finora

- Pregunta 1Documento3 paginePregunta 1juliana castroNessuna valutazione finora

- Ing. Electrica y Aut. IndustrialDocumento3 pagineIng. Electrica y Aut. IndustrialBotoncitos VmNessuna valutazione finora

- Informe Del Trabajo Final de Simulacion de SistemasDocumento44 pagineInforme Del Trabajo Final de Simulacion de SistemasJesus Aguirre RamosNessuna valutazione finora

- Laboratorio 03 - Diagrama de Módulos Con El Software ArenaDocumento4 pagineLaboratorio 03 - Diagrama de Módulos Con El Software Arenalucia victoriaNessuna valutazione finora

- NAID-532 Gestión de La Calidad: Administración Industrial Semestre VDocumento9 pagineNAID-532 Gestión de La Calidad: Administración Industrial Semestre Vjose antonio roman gutierrezNessuna valutazione finora

- Segunda Practica Gestion de Mantenimiento 2021-1Documento5 pagineSegunda Practica Gestion de Mantenimiento 2021-1Jesus Yali TelloNessuna valutazione finora

- TA2 IS8B Logística IntegradaDocumento17 pagineTA2 IS8B Logística IntegradaChristopher Castro100% (1)

- Examen Final - AutomatizaciónDocumento11 pagineExamen Final - Automatizaciónlmlopezm150% (2)

- Es 5S HousekeepingDocumento8 pagineEs 5S HousekeepingLuz García-MansillaNessuna valutazione finora

- Ta. Gestion de A CalidadDocumento9 pagineTa. Gestion de A CalidadSolange VenegasNessuna valutazione finora

- 6ta Clase Simulacion Manual EJERC 25 Octubre2021Documento8 pagine6ta Clase Simulacion Manual EJERC 25 Octubre2021Oscar AlemánNessuna valutazione finora

- 12.0 Examen Parcial Carlos HuarahuaraDocumento3 pagine12.0 Examen Parcial Carlos HuarahuaraCarlos Humberto Huarahuara Colque100% (1)

- Subsistema de Mercado de ConsumidoresDocumento11 pagineSubsistema de Mercado de Consumidorescristina_zamudioNessuna valutazione finora

- Clase 8 Sistema MRP I 2016 1 PDFDocumento29 pagineClase 8 Sistema MRP I 2016 1 PDFRuthVasquezSanchezNessuna valutazione finora

- Guia - 7-Estudio - de - Tiempos 2019 PDFDocumento10 pagineGuia - 7-Estudio - de - Tiempos 2019 PDFBill RamosNessuna valutazione finora

- Primera Entrega - Manufactura EsbeltaDocumento7 paginePrimera Entrega - Manufactura EsbeltaEva Machaca FloresNessuna valutazione finora

- Almeida León Modelo 1 Flexsim Oficina PostalDocumento7 pagineAlmeida León Modelo 1 Flexsim Oficina PostalSebastianLeonAmoresNessuna valutazione finora

- T1 - Inmet2 2021-2 G12898 (N001)Documento2 pagineT1 - Inmet2 2021-2 G12898 (N001)Raul VidalNessuna valutazione finora

- Laboratorio 3 - Programación de PLC's Con LadderDocumento4 pagineLaboratorio 3 - Programación de PLC's Con LaddergianNessuna valutazione finora

- SmedDocumento61 pagineSmedjesusmem100% (2)

- T1 - Gestión de MantenimientoDocumento11 pagineT1 - Gestión de Mantenimientovictor bejarano100% (1)

- Clase 05 Ejercicios Propuestos INVOPEDocumento2 pagineClase 05 Ejercicios Propuestos INVOPEShirley Guisela Quincho Cieza50% (2)

- Laboratorio 02 Análisis de ColasDocumento1 paginaLaboratorio 02 Análisis de ColasMayu CastilloNessuna valutazione finora

- UPC 1ra Calificada 2022-1Documento3 pagineUPC 1ra Calificada 2022-1DarlingManuelRamosValleNessuna valutazione finora

- TPM Aceros Arequipa Ing - 437Documento88 pagineTPM Aceros Arequipa Ing - 437Camp Flo Allen GuillerNessuna valutazione finora

- Examen SimulacionDocumento4 pagineExamen SimulacionjuanNessuna valutazione finora

- Ejercicio Planear, Programar, Controlar GESPRODocumento38 pagineEjercicio Planear, Programar, Controlar GESPROKAREN JELITHZA GOMEZ RAMIREZNessuna valutazione finora

- Practicas Pre Profesionales AvanzadoDocumento38 paginePracticas Pre Profesionales AvanzadoIrwin Jesus Ponce RaezNessuna valutazione finora

- TA Logistica InternacionalDocumento4 pagineTA Logistica InternacionalSCRISVA100% (1)

- El Almacén en Los Objetivos de La AdministraciónDocumento7 pagineEl Almacén en Los Objetivos de La AdministraciónRafael ReyesNessuna valutazione finora

- Simulacion RepresaDocumento20 pagineSimulacion RepresaJdiegoMinchezNessuna valutazione finora

- Prueba de Entrada - Colque Gomez Valeria - Simulación de SistemasDocumento5 paginePrueba de Entrada - Colque Gomez Valeria - Simulación de SistemasValeria Colque GómezNessuna valutazione finora

- Proyecto Empresa SodimacDocumento2 pagineProyecto Empresa SodimacMaria Paz Sanchez JeriaNessuna valutazione finora

- Examen Sistemas DinamicosDocumento4 pagineExamen Sistemas DinamicosKevin GomezNessuna valutazione finora

- Spence UchileDocumento72 pagineSpence UchileZ��IGA MALUENDA EDITA IVETENessuna valutazione finora

- Speech PPT Tesis Rondoy-GarciaDocumento14 pagineSpeech PPT Tesis Rondoy-GarciaYullian Raúl García GrándezNessuna valutazione finora

- LeanDocumento122 pagineLeanCarlos Alexis VeraNessuna valutazione finora

- Proyecto Carguio y Transporte FinalDocumento27 pagineProyecto Carguio y Transporte FinalLaiss PizarroNessuna valutazione finora

- Introducción a la gerencia de proyectos: Conceptos y aplicaciónDa EverandIntroducción a la gerencia de proyectos: Conceptos y aplicaciónNessuna valutazione finora

- To Nacional de VehiculosDocumento119 pagineTo Nacional de VehiculosIng Arturo Rodríguez SerquénNessuna valutazione finora

- F Examen - Final 201610 Form - Eva - Proy Rev01Documento10 pagineF Examen - Final 201610 Form - Eva - Proy Rev01GABYNessuna valutazione finora

- Ayuda6 Aplicaciones Residenciales Del Gas NaturalDocumento59 pagineAyuda6 Aplicaciones Residenciales Del Gas NaturalCindyCaychoNessuna valutazione finora

- Parte 17 Cálculo de InstalacionesDocumento80 pagineParte 17 Cálculo de Instalacionesfradejasguiu75100% (1)

- Ayuda8 Medidas de Seguridad 2015 - 2Documento92 pagineAyuda8 Medidas de Seguridad 2015 - 2karenNessuna valutazione finora

- TeoriaDocumento18 pagineTeoriaGABYNessuna valutazione finora

- Primeros 10000Documento93 paginePrimeros 10000Angel LamaNessuna valutazione finora

- Ayuda 2 Cadena Del Gas Natural PDFDocumento73 pagineAyuda 2 Cadena Del Gas Natural PDFGABYNessuna valutazione finora

- Mejoremiento Agua Potable SelvaDocumento31 pagineMejoremiento Agua Potable SelvaFritz Del Río AltamiranoNessuna valutazione finora

- Practicas Simulacion Msse ArenaDocumento55 paginePracticas Simulacion Msse ArenaMarco AntonioNessuna valutazione finora

- Varacion de CaudalesDocumento1 paginaVaracion de CaudalesGABYNessuna valutazione finora

- Semana2 MC PDFDocumento21 pagineSemana2 MC PDFGABYNessuna valutazione finora

- El Agua de Los Andes. Un Recurso Clave para El Desarrollo e Integración de La Región.Documento44 pagineEl Agua de Los Andes. Un Recurso Clave para El Desarrollo e Integración de La Región.Sonia Luz Bermudez LozanoNessuna valutazione finora

- Semana 4.1 Conformación y Desarrolllo de Equipos de Trabajo en ProyectosDocumento53 pagineSemana 4.1 Conformación y Desarrolllo de Equipos de Trabajo en ProyectosGABYNessuna valutazione finora

- Semana 6. Libro Mayor Bal - Comprob.h.de T.. Contabilidad - GerencialDocumento32 pagineSemana 6. Libro Mayor Bal - Comprob.h.de T.. Contabilidad - GerencialGABYNessuna valutazione finora

- Semana 4.1 Conformación y Desarrolllo de Equipos de Trabajo en ProyectosDocumento53 pagineSemana 4.1 Conformación y Desarrolllo de Equipos de Trabajo en ProyectosGABYNessuna valutazione finora

- 3 - Retraso Inicio CirugíaDocumento2 pagine3 - Retraso Inicio CirugíaGABYNessuna valutazione finora

- GTH, Semana 2Documento57 pagineGTH, Semana 2GABYNessuna valutazione finora

- Ayuda 3 PEVA - MSP-1Documento58 pagineAyuda 3 PEVA - MSP-1GABYNessuna valutazione finora

- COPQDocumento23 pagineCOPQGabriel Caicedo RussyNessuna valutazione finora

- GTH, Semana 3Documento43 pagineGTH, Semana 3GABYNessuna valutazione finora

- Semana 6. Libro Mayor Bal - Comprob.h.de T.. Contabilidad - GerencialDocumento32 pagineSemana 6. Libro Mayor Bal - Comprob.h.de T.. Contabilidad - GerencialGABYNessuna valutazione finora

- Examen Fianl Fisica3 - DESARROLLADODocumento4 pagineExamen Fianl Fisica3 - DESARROLLADOGABYNessuna valutazione finora

- AYUDA 7-Stados Financieros 2016-I Modulo 2Documento35 pagineAYUDA 7-Stados Financieros 2016-I Modulo 2GABYNessuna valutazione finora

- Ayuda 3 PEVA - MSP-1Documento58 pagineAyuda 3 PEVA - MSP-1GABYNessuna valutazione finora

- 3 - Retraso Inicio CirugíaDocumento2 pagine3 - Retraso Inicio CirugíaGABYNessuna valutazione finora

- Premios A La Gestión de CalidadDocumento81 paginePremios A La Gestión de CalidadGABYNessuna valutazione finora

- Ayuda 2 Evolución de La CalidadDocumento47 pagineAyuda 2 Evolución de La CalidadGABYNessuna valutazione finora

- GTH, Semana 3Documento43 pagineGTH, Semana 3GABYNessuna valutazione finora

- Métodos de DistribuciónDocumento82 pagineMétodos de DistribuciónGABYNessuna valutazione finora

- Taller III. Volumetría de PrecipitaciónDocumento2 pagineTaller III. Volumetría de PrecipitaciónMaria Mercedes MontesdeOca Escobar0% (1)

- Titulación ConductimetricaDocumento13 pagineTitulación ConductimetricaDiana MoedanoNessuna valutazione finora

- Taller Disoluciones 10°Documento8 pagineTaller Disoluciones 10°Luis SernaNessuna valutazione finora

- Farmacoquimica Practica 5Documento7 pagineFarmacoquimica Practica 5claudia vasquezNessuna valutazione finora

- Ciencias Naturales LogrosDocumento40 pagineCiencias Naturales Logrosarca94Nessuna valutazione finora

- Sistemas para EstimulacionDocumento19 pagineSistemas para EstimulacionericksR12100% (1)

- RP-CTA4 - Ficha 3-CELULADocumento11 pagineRP-CTA4 - Ficha 3-CELULARicardo CabezasNessuna valutazione finora

- INFORME 1 PDF 1Documento12 pagineINFORME 1 PDF 1ManuelaNessuna valutazione finora

- Estado Liquido PDFDocumento53 pagineEstado Liquido PDFalex leon100% (1)

- Quimica AnaliticaDocumento4 pagineQuimica AnaliticaesagfwergNessuna valutazione finora

- Riboflavina JuanDocumento6 pagineRiboflavina JuanJuan ParraNessuna valutazione finora

- Q. Analitica Ii PR Informe 3-4Documento15 pagineQ. Analitica Ii PR Informe 3-4AC DanikaNessuna valutazione finora

- Estequiometría 2019 PDFDocumento54 pagineEstequiometría 2019 PDFAnn RMendezNessuna valutazione finora

- RepasoDocumento2 pagineRepasoFernanda DiazNessuna valutazione finora

- Osmosis y Presión OsmóticaDocumento9 pagineOsmosis y Presión OsmóticaStephanie YouTubeNessuna valutazione finora

- Tarea5 - Espectroscopía Sin LlamaDocumento5 pagineTarea5 - Espectroscopía Sin LlamaFernando jose Villegas ariasNessuna valutazione finora

- Quim T6 2023Documento11 pagineQuim T6 2023lagallardajuanitaNessuna valutazione finora

- 3er Práctica de Laboratorio de QuímicaDocumento13 pagine3er Práctica de Laboratorio de QuímicaLeo MargoNessuna valutazione finora

- Estudio de Solubilidad de MetovarbamolDocumento70 pagineEstudio de Solubilidad de MetovarbamolEspinosa Ortiz María FernandaNessuna valutazione finora

- Informe Solucion NaClDocumento7 pagineInforme Solucion NaClDiego CerqueraNessuna valutazione finora

- Mezcla, Disoluciones y Sustancias Quimicas (COMPLETO)Documento11 pagineMezcla, Disoluciones y Sustancias Quimicas (COMPLETO)Victoria CadavidNessuna valutazione finora

- Guia de Laboratorio 1 - Densidad de Los Liquidos 2022-ADocumento10 pagineGuia de Laboratorio 1 - Densidad de Los Liquidos 2022-AYanixa Vivar MauricioNessuna valutazione finora

- Informe 2 de QuimicaDocumento7 pagineInforme 2 de QuimicaBrigith VeraNessuna valutazione finora

- Dosaje EtilicoDocumento6 pagineDosaje EtilicoStefania MorochoNessuna valutazione finora

- Ejercicios de Tareas - Validación de Métodos Analíticos y Curvas de CalibradoDocumento2 pagineEjercicios de Tareas - Validación de Métodos Analíticos y Curvas de CalibradoAlfonso Rodríguez0% (1)

- TP Diagnostico de DisolucionDocumento4 pagineTP Diagnostico de DisolucionClaudia VenenciaNessuna valutazione finora

- GRUPO 3 Informe 6Documento13 pagineGRUPO 3 Informe 6Michael CastilloNessuna valutazione finora

- Tarea 7Documento11 pagineTarea 7Aldair FukcencioNessuna valutazione finora

- DIAGRAMAS DE FaseDocumento52 pagineDIAGRAMAS DE Fasecarlos barreraNessuna valutazione finora

- Problemas de Absorción AtómicaDocumento2 pagineProblemas de Absorción AtómicaCarlos A. Villanueva Hilaro100% (1)