Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Aplicación Del Sistema de Manufactura Esbelta

Caricato da

José Luis EdisonDescrizione originale:

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Aplicación Del Sistema de Manufactura Esbelta

Caricato da

José Luis EdisonCopyright:

Formati disponibili

APLICACIN DEL SISTEMA DE MANUFACTURA ESBELTA

La Manufactura Esbelta son varias herramientas que ayudan a eliminar todas las

operaciones que no le agregan valor al producto, servicio y a los procesos,

aumentando el valor de cada actividad realizada y eliminando lo que no se

requiere. Reducir desperdicios y mejorar las operaciones. La Manufactura Esbelta

naci en Japn y fue concebida por los grandes gurs del Sistema de Produccin

Toyota: William Edward Deming, Taiichi Ohno, Shigeo Shingo, Eijy Toyota entre

algunos.

La implantacin de Manufactura Esbelta es importante en diferentes reas, ya que

se emplean diferentes herramientas, por lo que beneficia a la empresa y sus

empleados. Algunos de los beneficios que genera son:

Reduccin de 50% en costos de produccin

Reduccin de inventarios

Reduccin del tiempo de entrega (lead time)

Mejor Calidad

Menos mano de obra

Mayor eficiencia de equipo

Disminucin de los desperdicios

Sobreproduccin

Tiempo de espera (los retrasos)

Transporte

El proceso

Inventarios

Movimientos

Mala calidad

Jos Luis Edison Esalinas 8B1.

Aplicaciones comunes de Manufactura Esbelta

a) Visuales para plantas/procesos.

1. Sealizacin.

2. Procesos de produccin y celdas de trabajo.

3. Equipo.

4. Componentes y tubera.

5. Interruptores elctricos.

b) Visuales para lugares de almacenamiento.

1. Marcaje de pisos.

2. Etiquetado de estantes y contenedores.

3. Organizadores de herramientas y mesas de trabajo.

4. Cajones, gabinetes y cajas de herramientas.

c) Visuales de seguridad.

1. Sealizacin de salidas de emergencias.

2. Visuales y reglamentos de gobierno.

2.1. Sealamientos de seguridad (ANSI Z535).

2.2. Etiquetado elctrico (NFPA70 y 70E).

2.3. Procedimientos de bloqueo/candado (OSHA 1910.147).

2.4. Marcaje de riesgos fsicos (OSHA 1910.144).

2.5. Marcaje de tubera (ASME A13.1).

2.6. Etiquetas para qumicos peligrosos (OSHA 1910.1200).

2.7. Carteles para espacios confinados (OSHA 1910.145).

d) Visuales para produccin y control de inventario.

1. Indicadores de nivel mximo/mnimo.

2. Tarjetas Kanban.

3. Bandejas Kanban.

e) Visuales para trabajo estndar.

1. Diagramas.

2. Calendarios y hojas de verificacin.

3. Procedimientos.

4. Lecciones de un punto.

f) Visuales para cuidado de equipo.

1. Etiquetas para puntos de lubricacin.

2. Indicadores de nivel de aceite.

3. Guas para controlar la tensin.

4. Etiquetas para indicadores.

5. Visuales de estado normal/seguro.

6. Objetivos del mantenimiento predictivo.

7. Visuales para reemplazo de partes.

Potrebbero piacerti anche

- Segunda Entregable - Tecnologia de Procesos IndustrialesDocumento12 pagineSegunda Entregable - Tecnologia de Procesos IndustrialesSantiago Alexander Cercado TerronesNessuna valutazione finora

- Registrador Grafico Circular Abb C1900 Guia de Operacion PDF SpanishDocumento20 pagineRegistrador Grafico Circular Abb C1900 Guia de Operacion PDF SpanishJosue Isaias Lopez RomeroNessuna valutazione finora

- Aplicación de productos superficiales de acabado en carpintería y mueble. MAMR0208Da EverandAplicación de productos superficiales de acabado en carpintería y mueble. MAMR0208Nessuna valutazione finora

- Aplicación de productos superficiales de acabado en carpintería y mueble. MAMD0109Da EverandAplicación de productos superficiales de acabado en carpintería y mueble. MAMD0109Nessuna valutazione finora

- Instituto TecnolÓgico de PachucaDocumento23 pagineInstituto TecnolÓgico de PachucaiorifoarNessuna valutazione finora

- Javier Tarea Senati VirtualDocumento9 pagineJavier Tarea Senati VirtualJC Javier Curo100% (3)

- Registrador Abb c1900Documento36 pagineRegistrador Abb c1900freddy diazNessuna valutazione finora

- Elaboración de productos finales de piedra natural: técnicas y procesos operativos. IEXD0108Da EverandElaboración de productos finales de piedra natural: técnicas y procesos operativos. IEXD0108Nessuna valutazione finora

- Entregable Final LeslyDocumento8 pagineEntregable Final LeslyMarco Acuña herreraNessuna valutazione finora

- Plan de Mantenimiento para La Empresa Metalworking CompaniesDocumento8 paginePlan de Mantenimiento para La Empresa Metalworking Companiesgabriel riveroNessuna valutazione finora

- Válvulas de Contención para CrudoDocumento7 pagineVálvulas de Contención para CrudoNatalia GutierrezNessuna valutazione finora

- Sistema AndonDocumento11 pagineSistema Andony7d5krzts4Nessuna valutazione finora

- Industria Técnica Cuyo E.I.R.L.Documento20 pagineIndustria Técnica Cuyo E.I.R.L.Romario Pérez YayaNessuna valutazione finora

- Tr1-Villar Angulo Daryl HaroldDocumento5 pagineTr1-Villar Angulo Daryl HaroldHarold VillarNessuna valutazione finora

- Tr1-Villar Angulo Daryl HaroldDocumento5 pagineTr1-Villar Angulo Daryl HaroldHarold VillarNessuna valutazione finora

- Memento PDFDocumento205 pagineMemento PDFfelipeNessuna valutazione finora

- Aplicación de otros acabados decorativos. MAMR0208Da EverandAplicación de otros acabados decorativos. MAMR0208Valutazione: 5 su 5 stelle5/5 (1)

- Gestion de ActivosDocumento38 pagineGestion de ActivosAndres LorenzoNessuna valutazione finora

- Replanteo y clasificación de los productos finales en piedra natural. IEXD0108Da EverandReplanteo y clasificación de los productos finales en piedra natural. IEXD0108Nessuna valutazione finora

- Programa Entrenamiento Op TratamientoDocumento4 paginePrograma Entrenamiento Op TratamientoElias ArenasNessuna valutazione finora

- 1 Actividad 1 CONOCIMIENTOS PREVIOSDocumento7 pagine1 Actividad 1 CONOCIMIENTOS PREVIOSkimberlyNessuna valutazione finora

- DTI & LayoutDocumento40 pagineDTI & LayoutV-Shadow Kuro Shiro100% (1)

- Proyecto Productivo Las 5 S'sDocumento32 pagineProyecto Productivo Las 5 S'sFreddy Condori MenendezNessuna valutazione finora

- Laboratorio Normas NEMADocumento7 pagineLaboratorio Normas NEMAWilliam Fernando Quintero QuintanaNessuna valutazione finora

- Lista de Requerimientos para Un Mantenimiento PreventivoDocumento2 pagineLista de Requerimientos para Un Mantenimiento PreventivoJosé Pablo Buendía Valdez100% (1)

- UF2244 - Mantenimiento correctivo de electrodomésticos de gama industrialDa EverandUF2244 - Mantenimiento correctivo de electrodomésticos de gama industrialValutazione: 1 su 5 stelle1/5 (1)

- Diagnostico EmpresarialDocumento16 pagineDiagnostico EmpresarialestudianteNessuna valutazione finora

- Escuela Tecnica Nº1 Apoyo TPN2Documento13 pagineEscuela Tecnica Nº1 Apoyo TPN2jovenargentinonivelprimarioNessuna valutazione finora

- Guía de indicadores ambientales en el sector de la construcciónDa EverandGuía de indicadores ambientales en el sector de la construcciónValutazione: 3 su 5 stelle3/5 (1)

- 7,8, Formatos Del Participante (Diag. y Rep. El Árbol Cardan-Palieres)Documento6 pagine7,8, Formatos Del Participante (Diag. y Rep. El Árbol Cardan-Palieres)allaucaamorNessuna valutazione finora

- Trabajo Del Curso-Primera Entrega Tr1 Alumno Muñoz Sanchez Forets AbdonDocumento10 pagineTrabajo Del Curso-Primera Entrega Tr1 Alumno Muñoz Sanchez Forets AbdonForest Muñoz sanchezNessuna valutazione finora

- Obohorbe - (Version Balabolka) Taller RegistrosDocumento21 pagineObohorbe - (Version Balabolka) Taller RegistrosDavid CwrvantesNessuna valutazione finora

- Shigeo ShingoDocumento6 pagineShigeo ShingoMaría CerinoNessuna valutazione finora

- InventarioDocumento9 pagineInventarioSandraNessuna valutazione finora

- Procedimiento Cambioo-de-Liners-en-Aprom-Feeders-chancado-PrimarioDocumento13 pagineProcedimiento Cambioo-de-Liners-en-Aprom-Feeders-chancado-Primarioedaupiza100% (1)

- Diagramas de ProcesosDocumento38 pagineDiagramas de ProcesosJorge Luis Prado0% (1)

- Sesión 3 - Jidoka y Cero DefectosDocumento49 pagineSesión 3 - Jidoka y Cero DefectosAngel Cortez EspinozaNessuna valutazione finora

- Deteccion y Analisis de FallasDocumento23 pagineDeteccion y Analisis de FallasKristopher GonzalezNessuna valutazione finora

- Primera Entrega de Tecnologia de Procesos Industriales - Jose Victor Gonzales AlvarezDocumento21 paginePrimera Entrega de Tecnologia de Procesos Industriales - Jose Victor Gonzales AlvarezJosé víctor Gonzales ÁlvarezNessuna valutazione finora

- Foro de Mantenimiento.Documento16 pagineForo de Mantenimiento.karlos CieloNessuna valutazione finora

- Icgm ProblemaDocumento3 pagineIcgm ProblemaArturo Ojeda PalmaNessuna valutazione finora

- Esquema Tentativo - ProducciónDocumento3 pagineEsquema Tentativo - ProducciónBelén VelázquezNessuna valutazione finora

- Gestión de MantenimientoDocumento7 pagineGestión de MantenimientoFernando Alvarez VargasNessuna valutazione finora

- Preparación de soportes para la aplicación de productos de acabado. MAMR0208Da EverandPreparación de soportes para la aplicación de productos de acabado. MAMR0208Nessuna valutazione finora

- Terminología y Simbología en Instrumentación y Control de ProcesosDocumento13 pagineTerminología y Simbología en Instrumentación y Control de ProcesosAngie Almeyda MayuriNessuna valutazione finora

- Administracion y Tecnicas de MantenimientoDocumento44 pagineAdministracion y Tecnicas de MantenimientoJorge GomezNessuna valutazione finora

- Fichas Tecnicas Bim BowDocumento23 pagineFichas Tecnicas Bim BowAnonymous xULpGsbNessuna valutazione finora

- Calidad Shigeo ShingoDocumento17 pagineCalidad Shigeo ShingoEric VazquezNessuna valutazione finora

- B 11529 CF Es 01Documento697 pagineB 11529 CF Es 01Pablo Armenta100% (1)

- 280501002Documento6 pagine280501002Alex German Mazabuel FernandezNessuna valutazione finora

- Semana 3Documento34 pagineSemana 3Jherly Lopez ChavezNessuna valutazione finora

- TC Final de Mantenimiento PreventivoDocumento8 pagineTC Final de Mantenimiento Preventivoalexis javier cisneros tapiaNessuna valutazione finora

- Entregable 01 - Tecnología de Procesos IndustrialesDocumento11 pagineEntregable 01 - Tecnología de Procesos IndustrialesJenifer López severino100% (1)

- Practica #3gesop Osorio BereniceDocumento8 paginePractica #3gesop Osorio BereniceBerenice OsorioNessuna valutazione finora

- Informe Sobre Visita de Campo en Yazaki-01-03-24Documento11 pagineInforme Sobre Visita de Campo en Yazaki-01-03-24saul.martinezNessuna valutazione finora

- Check List Entregables Ak11 MCPDocumento12 pagineCheck List Entregables Ak11 MCPJorgeLuisGamarraGarbozaNessuna valutazione finora

- Ciclo de Vida de Los EquiposDocumento23 pagineCiclo de Vida de Los EquiposFelicia JangNessuna valutazione finora

- BlowbyDocumento33 pagineBlowbyVictor NunezNessuna valutazione finora

- Las 5eses Sin LogoDocumento29 pagineLas 5eses Sin LogoEnrique Rodriguez100% (1)

- Mantenimiento Industrial Semana 2Documento6 pagineMantenimiento Industrial Semana 2Carlos PobleteNessuna valutazione finora

- Dirección Estratégica - Caso - 2 - EnunciadoDocumento4 pagineDirección Estratégica - Caso - 2 - EnunciadoCatalina Tarazona Ochoa100% (1)

- RESUMEN Gestion EstrategicaDocumento4 pagineRESUMEN Gestion EstrategicaveritopNessuna valutazione finora

- Actividad 5 Avance 1Documento15 pagineActividad 5 Avance 1MarisolNessuna valutazione finora

- Macroproceso EmpresaDocumento3 pagineMacroproceso EmpresaAndres CumbajinNessuna valutazione finora

- Mof de MibancoDocumento70 pagineMof de MibancoSTEFANNY BRIGHITT VICENTE TRAVEZAÑONessuna valutazione finora

- (Ac-S17) Trabajo Final (TF)Documento24 pagine(Ac-S17) Trabajo Final (TF)Luis Francisco Calagua AspilcuetaNessuna valutazione finora

- Responsabilidad Social HPDocumento9 pagineResponsabilidad Social HPabi73espNessuna valutazione finora

- UnlockedDocumento128 pagineUnlockedOscar Mendoza JuarezNessuna valutazione finora

- Cuestiones de Repaso 6Documento3 pagineCuestiones de Repaso 6Sweet DreamsNessuna valutazione finora

- Estructura Organizacional Fedepalma OrganigramaDocumento1 paginaEstructura Organizacional Fedepalma OrganigramaAstrid milena Cadena berriosNessuna valutazione finora

- MM 01 01 01Documento21 pagineMM 01 01 01Adrian Palacios0% (1)

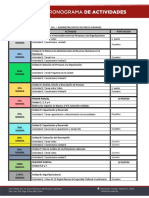

- Cronograma de ActividadesDocumento2 pagineCronograma de ActividadesRuth SantanaNessuna valutazione finora

- Desarrollo Corporativo Grupo 5Documento28 pagineDesarrollo Corporativo Grupo 5Alondra Juliana Meneses SaavedraNessuna valutazione finora

- Sustentaciones EPG Del 18 Al 30 de AbrilDocumento2 pagineSustentaciones EPG Del 18 Al 30 de AbrilDerioNessuna valutazione finora

- Análisis de Las Causas de Costes de Subactividad PDFDocumento12 pagineAnálisis de Las Causas de Costes de Subactividad PDFBriseida Alvarado GuerraNessuna valutazione finora

- Manual Compras Publicas-SercopDocumento49 pagineManual Compras Publicas-SercopSergio Stalin BravoNessuna valutazione finora

- Actividad 7.4 Caso Pio Pio y Mas PioDocumento10 pagineActividad 7.4 Caso Pio Pio y Mas Piocarlos100% (1)

- Unidad Iv Sistemas de Mantenimiento Producivo TotalDocumento10 pagineUnidad Iv Sistemas de Mantenimiento Producivo TotalELSY JOSCELIN RODRIGUEZ CRUZNessuna valutazione finora

- Tarea Grupal #1Documento7 pagineTarea Grupal #1Diego Morales PérezNessuna valutazione finora

- A Nightmare or A Benefit in Reverse Logistics - ARTICULO MARTES 16 FB - En.esDocumento7 pagineA Nightmare or A Benefit in Reverse Logistics - ARTICULO MARTES 16 FB - En.esfelipe garridoNessuna valutazione finora

- Beneficios de La Consultoría Empresarial en El Área de Recursos HumanosDocumento36 pagineBeneficios de La Consultoría Empresarial en El Área de Recursos Humanos平和 塔 ダニーNessuna valutazione finora

- Administración Escuela CuantitativaDocumento6 pagineAdministración Escuela Cuantitativacom54Nessuna valutazione finora

- Administracion de Consorcios y Countries - Martinez-BursaDocumento26 pagineAdministracion de Consorcios y Countries - Martinez-BursamarianolmnNessuna valutazione finora

- Formato Acciones CorrectivasDocumento3 pagineFormato Acciones Correctivasjota357100% (6)

- Manual de Sistema de Gestion de La CalidadDocumento65 pagineManual de Sistema de Gestion de La CalidadIves Manuel Pillaca Carrasco100% (1)

- Silabo Geol061021rDocumento9 pagineSilabo Geol061021rMaribel LeivaNessuna valutazione finora

- I 4. Gestion Global Del RiesgoDocumento62 pagineI 4. Gestion Global Del RiesgoAna CruzNessuna valutazione finora

- La Matriz BCGDocumento4 pagineLa Matriz BCGAndres CamiloNessuna valutazione finora

- 6 Procedimiento Estres en El Lugar de TrabajoDocumento19 pagine6 Procedimiento Estres en El Lugar de TrabajoClaudio Andrés FuentesNessuna valutazione finora

- Modelo 01 Modelo de Gestión de Operaciones para Pymes InnovadorasDocumento2 pagineModelo 01 Modelo de Gestión de Operaciones para Pymes InnovadorasJesus PeraltaNessuna valutazione finora