Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

ESTUDIO EXPERIMENTAL SOBRE LA INFLUENCIA DE LA TEMPERATURA EN LA RESISTENCIA A COMPRESIÓN DEL HORMIGON - Desbloqueado PDF

Caricato da

MARTINDescrizione originale:

Titolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

ESTUDIO EXPERIMENTAL SOBRE LA INFLUENCIA DE LA TEMPERATURA EN LA RESISTENCIA A COMPRESIÓN DEL HORMIGON - Desbloqueado PDF

Caricato da

MARTINCopyright:

Formati disponibili

Universidad Politcnica de Madrid

Escuela Universitaria de Arquitectura Tcnica

ESTUDIO EXPERIMENTAL SOBRE LA INFLUENCIA DE LA

TEMPERATURA DURANTE EL PERIODO ESTIVAL EN LA

RESISTENCIA A COMPRESIN DE PROBETAS DE HORMIGN

TRABAJO FIN DE MSTER

M Cristina Garca Toledano

2011

Universidad Politcnica de Madrid

Escuela Universitaria de Arquitectura Tcnica

Mster Oficial en Tcnicas y Sistemas de Edificacin

TRABAJO FIN DE MSTER

ESTUDIO EXPERIMENTAL SOBRE LA INFLUENCIA DE LA

TEMPERATURA DURANTE EL PERIODO ESTIVAL EN LA

RESISTENCIA A COMPRESIN DE PROBETAS DE HORMIGN

Autor

M Cristina Garca Toledano

Co-director

D. Miguel ngel Rodrguez-Torices Sanz

Director

Dr. D. Mariano Gonzlez Cortina

Subdireccin de Investigacin, Doctorado y Postgrado

2011

AGRADECIMIENTOS

Me gustara aprovechar este espacio para mostrar mi ms profundo

agradecimiento a todas aquellas personas y empresas que de alguna manera,

forman parte de este trabajo.

En primer lugar quiero agradecer a D. Mariano Gonzlez Cortina, director de

este Trabajo Fin de Mster su dedicacin y ayuda a lo largo de todo este

tiempo.

De igual forma me gustara agradecer todo su esfuerzo a la persona que me

sumergi en el mundo del hormign, trasmitindome parte de sus

conocimientos y animndome en cada momento a continuar. Hacindome

sentir Portlandita, la chica guay del guateque y que de forma desinteresada

mostr todo su entusiasmo y esfuerzo a lo largo de este ao. Por todo ello y

mucho ms le doy las gracias a D. Miguel ngel Rodrguez-Torices Sanz, codirector de este trabajo,

A las empresas Castillo, S.L. y Monlux, que con su colaboracin han hecho

posible la puesta en funcionamiento de la cmara climtica y muy

especialmente a Jess, gracias por su paciencia cuando se funda un reloj tras

otro.

A D. Guillermo Snchez de BASF, a D. Jorge Canillada de GERSEYCO y D.

Germn Garca Prez de Cementos Portland Valderrivas, por la aportacin de

materiales para realizar la investigacin.

A Santiago Villa Ortega y Javier Acirn Merino por su ayuda en el Laboratorio

de Materiales de la E.U.A.T.M durante la realizacin de los ensayos.

No podra finalizar los agradecimientos sin citar a mis padres: Charo, que

gracias a su maa, dio forma a muchos de los componentes de la investigacin

y a Salvador por todas esas tardes de esfuerzo que nos hemos pasado

vi

haciendo hormign en el laboratorio, creo que sin su ayuda a estas alturas

tendra un gran dolor de espalda.

Y a todas las personas que no he citado expresamente pero que me han

ayudado a terminar este trabajo.

vii

RESUMEN

El presente Trabajo Fin de Mster recoge el estudio experimental realizado

para comprobar cmo afectan las condiciones climticas extremas en un

periodo estival en la resistencia a compresin de probetas de hormign durante

su primer periodo de curado en obra tras el enmoldado y hasta su desmoldeo

e inicio del curado estndar.

La presente investigacin parte de que el rango de temperaturas durante el

periodo inicial de conservacin de probetas en obra durante climas clidos

recogido en la UNE EN 12390 es demasiado estricto (25C5C) para nuestro

pas, ya que en los ltimos aos hemos tenido temperaturas extremas de hasta

38C en determinadas zonas de la pennsula. Por ello se trata en este trabajo

de contrastar tres tipos de curado inicial en obra, el estndar, es decir, en

condiciones ptimas de laboratorio, con otros dos, uno poco cuidado pero

ms habitual en obra de lo deseable en donde la ubicacin de probetas de

hormign recin enmoldadas quedan en una exposicin al sol; y el otro,

consistente en guarecer en cajas especialmente diseadas, las probetas,

sometindolas al mismo grado de exposicin desfavorable que en el caso

poco cuidado.

Para llevar a cabo la investigacin, se disea una cmara climtica especfica,

en la que se simulan las condiciones ambientales de un mes caluroso de

verano, teniendo en cuenta adems los ciclos horarios de exposicin al sol y de

la temperatura ambiental e incorporando tambin en la experimentacin un

nivel de viento suave durante todo el proceso.

El estudio experimental realizado nos confirma la tendencia de las probetas de

hormign a reducir la resistencia a compresin cuando estn sometidas a

temperaturas ambientes de extremo calor durante su primer curado en obra y

adems nos permite vislumbrar que, efectivamente, pueden existir otros

medios mucho ms racionales y econmicos, para su proteccin durante el

periodo hasta su traslado al laboratorio.

viii

ABSTRACT

The aim of the present research is to study the compression resistance of

concrete test cylinders at ambient extreme conditions during the summer time,

during their first curing period, after being moulded, and after removing the

mould and beginning standard curing.

The reason for this research was the very small range of temperatures ordered

by UNE EN 12390, (25C5C). This range is not wide enough for our country,

as the temperature during the summer time is around 38 degrees in some

Spanish areas.

Here we compare three curing kinds: the standard one, in the laboratory under

ideal conditions and two other types; the most usual one, leaving the concrete

test cylinders exposed to the sun; and the last one which consists of storing the

concrete cylinders in specially designed container boxes where the exposure

conditions are the same adverse as in the second curing kind mentioned.

To develop this research, a special climatic chamber was designed in which the

environmental conditions of a hot summer time could be simulated.

Furthermore, daily sun exposure and environmental temperature cycles were

taken into account, also incorporating a level of gentle wind during the entire

experimental process.

The present study confirms the trend of the concrete test cylinders to reduce the

compressive strength when they are exposed to environmental conditions of a

hot summer time. Also, we see that can be other means more rational and

economic to protect the concrete test cylinders in the first preservation period.

ix

NDICE DE CONTENIDOS

RESUMEN ......................

viii

ANSTRACT ...............................

ix

LISTADO DE TABLAS .......

xiii

LISTADO DE FIGURAS ....

xiv

CAPTULO I - NTRODUCCIN..

1.1 INTRODUCCIN ...

1.2 OBJETIVOS ....

CAPTULO II ESTADO DEL CONOCIMIENTO ..

2.1 Reduccin de la resistencia a compresin de las probetas

de e hormign debido a las altas temperaturas ..........

10

2.2 distintos mtodos de curado inicial de las probetas de

hormign en obra con diferentes resultados de resistencia

a compresin ........................

15

2.3 Influencia de las altas temperaturas en las propiedades

del hormign ...

20

2.4 Factores ambientales asociados al problema y su

influencia en las propiedades del hormign ...

28

2.4.1 Parmetros trmicos ambientales ........

28

2.4.1.1 Temperatura ambiente

28

2.4.1.2 Radiacin solar .

29

2.4.1.3 Velocidad del viento .

30

CAPTULO III TRABAJOS PREVIOS

32

3.1 Cmara climtica .

34

3.1.1 Descripcin ..

34

3.1.2 Fotografas

38

3.2 Montaje elctrico

39

3.2.1 Esquema elctrico ....

40

3.2.2 Niveles de intensidad .

41

3.2.3 Componentes elctricos .

42

3.2.4 Fotografas de la instalacin ..

45

3.3 Diseo de cajas especiales ..

46

3.3.1 Descripcin ...

46

3.3.2 Elaboracin ..

47

3.3.3 Fotografas

48

CAPTULO IV MATERIALES UTILIZADOS .....

50

4.1 Cemento......

52

4.2 Aditivo qumico ...

55

4.3 rido .

57

4.3.1 Granulometra del rido ...

57

4.3.1.1 Anlisis granulomtrico del rido fino

58

4.3.1.2 Anlisis granulomtrico del rido grueso .

60

4.3.1.3 Mezcla de ridos para el hormign

61

4.4 Agua

63

4.5 Hormign

63

4.5.1 Temperatura de la masa del hormign .

65

4.5.1.1 Temperatura de los ridos ..

65

4.5.1.2 Temperatura del agua

66

CAPTULO V ENSAYOS DE HORMIGN ..

68

5.1 Metodologa seguida para la realizacin de los ensayos ...

70

xi

5.1.1 Fabricacin de las probetas de hormign ..

70

5.1.1.1 Series realizadas ..

73

5.1.2 Ensayos de hormign fresco

78

5.1.2.1 Ensayo de asentamiento .

78

5.1.3 Ensayo de hormign endurecido ...

79

5.1.3.1 Ensayo de resistencia a compresin .

79

5.2 Resultado de los ensayos

81

5.2.1 Interpretacin de los resultados

81

5.2.1.1 Serie 1. Amasad 0 ....

82

5.2.1.2 Serie 2. Amasada 1-15 ....

83

5.2.1.3 Serie 3. Amasada A y B ..

85

5.3. Anlisis estadstico ...

87

5.3.1 Test de Levene .

87

5.3.2 Anlisis de la varianza

87

5.3.3 Pruebas de Mltiple Rangos ..

88

CAPTULO VI - CONCLUSIONES

90

CAPTULO VII - FUTURAS LNEAS DE INVESTIGACIN ....

94

CAPTULO

VIII

REFERENCIAS

BIBLIOGRFICAS

NORMATIVA

98

8.1 Referencias bibliogrficas ...

100

8.2 Normativa

103

ANEXO A TABLAS DE ENAYOS A COMPRESIN...

104

ANEXO B CEMENTO Y ADITIVO .

126

xii

LISTADO DE TABLAS

CAPTULO II ESTADO DEL CONOCIMIENTO ....

Tabla 2.1. Periodo mximo de permanencia en obra segn rango

de temperaturas ......

12

Tabla 2.2. Temperatura y Humedad relativa de los tipos de

conservacin inicial de cada serie ensayada .....

18

CAPTULO IV MATERIALES UTILIZADOS ..........

50

Tabla 4.1. Efectos principales de los aditivos del el hormign ...

55

Tabla 4.2. Anlisis granulomtrico del rido fino ..

58

Tabla 4.3. Anlisis granulomtrico del rido grueso ........

60

Tabla 4.4. Anlisis granulomtrico de los ridos, mezcla y fuller....

62

Tabla 4.5. Dosificacin utilizada para la fabricacin del hormign ....

63

CAPTULO V ENSAYOS DE HORMIGN ....

68

Tabla 5.1. Caractersticas del trabajo experimental .....

76

Tabla 5.2. Resultados ensayo resistencias a compresin de

probetas ensayadas en la serie 1 ....

82

Tabla 5.3. Resultados ensayo resistencias a compresin de

probetas ensayadas en la serie 2 ....

83

Tabla 5.4. Resultados ensayo resistencias a compresin de

probetas ensayadas en la serie 3

85

Tabla 5.5 Test de Levene .....

87

Tabla 5.6 Tabla ANOVA .......

88

Tabla 5.7 Prueba de mltiples rangos

88

xiii

LISTADO DE FIGURAS

CAPTULO II ESTADO DEL CONOCIMIENTO ....

Figura 2.1. Ciclo de temperaturas de la investigacin planteada por

el grupo de trabajo del CTC-061 ..

11

Figura 2.2. Resistencias a compresin de los diferentes sistemas

de curado en obra ...

16

Figura 2.3. Evolucin de las temperaturas mximas durante los

aos 2000-2007 ...

23

Figura 2.4. Evolucin de la humedad media relativa durante los

aos 2000-2008 ...

23

Figura 2.5. Efectos de la temperatura de curado en la resistencia a

compresin del hormign ..

25

Figura 2.6. Efecto de la temperatura durante las dos primeras horas

de conservacin ..

26

Figura 2.7. Desarrollo mecnico resistente del hormign de

referencia curado a 20C y del hormign curado a 40C..

26

Figura 2.8. Velocidad de evaporacin del agua de la superficie del

hormign fresco en funcin de las condiciones atmosfricas y

de la temperatura del hormign ..

30

CAPTULO III TRABAJOS PREVIOS .

32

Figura 3.1. Croquis de la cmara climtica

35

Figura 3.2. Detalle de la cmara climtica. a) Alzado 1, b) Alzado 2,

c) Planta ....

36

Figura 3.3. Secciones de la cmara climtica. a) Seccin A-A, b)

Seccin B-B ....

37

Figura 3.4. Proceso de montaje de la estructura metlica .............

38

Figura 3.5. Colocacin de la puerta ...

38

Figura 3.6. Cmara climtica finalizada .

38

xiv

Figura 3.7. Ciclo de temperaturas para la investigacin ..

39

Figura 3.8. Esquema unifilar de la instalacin ...

40

Figura 3.9. Esquema bifilar conexin con lmparas de infrarrojos.

Conexin serie/paralelo ..

40

Figura 3.10. Elementos emisores de calor que actan en cada nivel

de intensidad

41

Figura 3.11. Cuadro elctrico de la instalacin .....

42

Figura 3.12. Portalmparas con lmpara estndar ..

43

Figura 3.13. Termostato ORBIS ..

43

Figura 3.14. Ventilador/Calefactor 1

44

Figura 3.15. Calefactor 2 ...

44

Figura 3.16. Reloj individual .....

44

Figura 3.17. Lmpara PHILIPS

45

Figura 3.18. Colocacin de los calefactores ..

45

Figura 3.19. Agujeros para favorecer la corriente de aire. a)

20x10cm. en el techo, b) 10x10cm. en lateral derecho lateral

45

Figura 3.20. Radio de accin de las LMPARAS

45

Figura 3.21. Planchas de plstico para confeccionar la Caja

especial. a) Base, b) Separadores, c) Tapa ..

46

Figura 3.22. Diseo de cada plancha de plstico para confeccionar

la Caja especial. a) Costeros y cantoneras, b) cantoneras y

tapa, c) base .

47

Figura 3.23. Caja especial. a) Partes de la caja, b) Frontal, c)

Lateral

48

CAPTULO IV MATERIALES UTILIZADOS ..........

50

Figura 4.1. Etiqueta del cemento utilizado .....

54

Figura 4.2. a) muestra del plastificante utilizado. b) Envase del

POZZOLITH 299 N de BASF ....

56

Figura 4.3. Acopio del rido fino ..

58

Figura 4.4. Tamizado del rido fino .

58

Figura 4.5. Distribucin granulomtrica del rido fino ..

59

xv

Figura 4.6. Acopio de rido grueso .

60

Figura 4.7. Separacin granulomtrica del rido grueso ....

60

Figura 4.8. Distribucin granulomtrica del rido grueso

61

Figura 4.9. Curva granulomtrica de la mezcla, cada uno de los

ridos por separado y Fuller ..

62

Figura 4.10. Representacin grfica de la dosificacin del hormign

Figura 4.11. Termmetro para determinar la temperatura de la

masa de hormign ..

64

Figura 4.12. Incremento de la temperatura del hormign en funcin

de la de sus constituyentes

65

Figura 4.13. Temperatura del hormign fresco despus del

amasado. (Gua de aplicacin de la Instruccin de Hormign

Estructural. 2002)

67

CAPTULO V ENSAYOS DE HORMIGN ....

68

Figura 5.1. Adicin del agua a la masa ..

71

Figura 5.2. Amasadora elctrica ..

71

Figura 5.3. Fabricacin de las probetas de hormign ..

72

Figura 5.4. Moldes utilizados

72

Figura 5.5. Caractersticas de las Amasadas 1-15 ..

74

Figura 5.6. Caractersticas de las Amasadas A y B

75

Figura 5.7. Proceso de curado expuesto

76

Figura 5.8. tiles para desmoldar las probetas de hormign .

77

Figura 5.9. Desmoldeo de probetas de hormign .

77

Figura 5.10. Cmara hmeda del Laboratorio de Materiales de

Construccin de la EUATM

70

Figura 5.11. Molde troncocnico, barra compactadora y tolva de

llenado ...

78

Figura 5.12. Ensayo de asentamiento

78

Figura 5.13. tiles para refrentado de probetas de hormign

79

Figura 5.14. Probetas de hormign refrentadas

79

xvi

Figura 5.15. Equipo para rotura de probetas a) Prensa IBERTEST,

b) Monitor de toma de datos ..

80

Figura 5.16. Rotura a compresin de probetas de hormign. c)

Antes del ensayo, d) Despus del ensayo ..

80

Figura 5.17. Resistencias a compresin de probetas ensayadas en

la serie 1

82

Figura 5.18. Resistencias a compresin de probetas ensayadas en

la serie 2

84

Figura 5.19. Resistencias a compresin de probetas ensayadas en

la Amasada A ...

85

Figura 5.20. Resistencias a compresin de probetas ensayadas en

la Amasada B ...

ANEXO B .

86

126

Figura B.1 Ficha tcnica del cemento CEM II/A-L 52,5R usado en el

estudio experimental ...

128

Figura B.2 Ficha tcnica del plastificante POZZOLITH 299N usado

en el estudio experimental .

xvii

129

C@PTULO

I

Intro^u]]in

INTRODUCCIN

1.1 INTRODUCCIN

Tras el periodo de extremo calor habido durante el verano de 2003 en Espaa,

se comprob la no validez del rango de temperaturas que estableca la norma

UNE 83301:1991, hoy UNE EN 12390-2:2009. Por ello se han hecho

investigaciones donde se pone de manifiesto la variacin de la resistencia a

compresin en las probetas de hormign por efecto de la

temperatura,

demostrndose que con temperaturas extremas las resistencias a compresin

disminuyen.

Por lo antedicho, la normativa actual de hormign estructural EHE-08 marca

en su artculo 86.3.2 un rango de temperaturas mayores que las contempladas

en la citada UNE-EN, para evitar que, en general, las probetas enmoldadas en

obra, comprendidas entre temperaturas de 15C y 35C, tengan que ser

desechadas por estar fuera de norma y adems propone que, cuando la

temperatura no est comprendida entre estos lmites se debera habilitar un

recinto en el que las temperaturas estn dentro de dicho margen. Esta

exigencia de la instruccin es poco factible y un tanto detestada por el sector,

de hecho, en la actualidad, son an muy pocas las obras en las que se habilite

especficamente una habitacin climatizada para la conservacin de las

probetas.

Por otra parte, sigue siendo el rango de temperaturas de la EHE-08 demasiado

estricto para el clima de nuestras latitudes, lo que ha quedado demostrado con

investigaciones recientes, pues tampoco sera necesario el habilitar un recinto

durante las primeras 24h cuando la temperatura ambiental estuviese dentro del

margen de 5C y 15C.

Las mismas investigaciones, tambin recogen que, ante bajas temperaturas, la

prdida de resistencia no es excesivamente notable hasta los 5C, pero s por

lo contrario, cuando se superan los 30-35C, donde la baja de resistencia es

considerable.

4

CAPTULO 1

Mediante la experimentacin de este trabajo se quiere investigar qu ocurre

cuando las temperaturas diarias en una obra varan nicamente entre 30C y

36C y no se dispone de recinto climatizado para la conservacin temprana de

las probetas, estudiando otra alternativa que pudiera mitigar el efecto de estas

temperaturas extremas, empleando para ello algn elemento sencillo,

susceptible de ser normalizado, que protegiese a las probetas y adems, que

ste fuese aportado por el laboratorio responsable de la realizacin de la toma

de muestra y ensayo, y no por el constructor, como indica la instruccin.

Despus de los problemas, casi generalizadas, de bajas en las resistencias a

compresin de las probetas rotas a 28 das, en Espaa, en el periodo estival

citado de 2003, un grupo de trabajo AENOR/CTC-061 Hormign preparado

estuvo llevando cierta investigacin al respecto en colaboracin con el Instituto

Eduardo Torroja, si bien dicha investigacin no tuvo continuidad.

En el acta de la reunin de dicho grupo, del da 19-02-2004, hubo una

propuesta de trabajo, realizada por D. Miguel ngel Rodrguez-Torices ,

consistente en que se podra implantar como metodologa de conservacin de

las probetas una caja abierta, tipo toldo, que protegera a las probetas de la

accin directa del sol, con lo que se evitar en parte la prdida de humedad y

desecacin de stas Esta propuesta se qued como tal, ya que no se llev a

cabo y de ah que se retome el estudio con esta investigacin para este

Trabajo Fin de Mster.

En conclusin, la finalidad del presente trabajo trata de encontrar una solucin

ms prctica que la que se recoge en la EHE-08 de habilitar un recinto en la

obra, cuando se dan altas temperaturas durante los das calurosos de verano,

para ello, se ha desarrollado un plan experimental de laboratorio sometiendo a

un hormign de caractersticas similares al habitualmente empleado en obra,

un HA-25, a un ciclo de diferentes temperaturas ambientales, analizando

posteriormente como influyen stas en la resistencia a compresin de dicho

hormign.

5

INTRODUCCIN

1.2 OBJETIVO

El objetivo principal de este trabajo es estudiar la diferencia que pueda existir

en la resistencia a compresin entre dos formas distintas de exposicin durante

la permanencia en obra de probetas de hormign recin enmoldadas, durante

un periodo estival con temperaturas extremas, comparando los resultados de

ambas exposiciones con probetas patrn curadas en condiciones estndar de

ambiente de laboratorio.

Se trata de contrastar la afeccin del curado inicial en obra poco cuidado,

fuera del rango de temperaturas recogidas en la UNE EN 12390, caso ms

habitual en las obras de lo que cabra esperar, con la afeccin tras aplicar un

procedimiento consistente en guarecer en cajas, especialmente diseadas,

las probetas recin enmoldadas, sometindolas, en los dos casos, al mismo

grado de exposicin. Para ello se simula, en una cmara climtica de diseo

especfico, las condiciones ambientales de un mes caluroso de verano,

teniendo en cuenta los ciclos horarios de exposicin al sol y de la temperatura

ambiental, incorporando tambin en la experimentacin un nivel de viento

suave durante todo el proceso.

Este estudio tiene tambin por objeto la bsqueda de otra alternativa, ms

viable que la de habilitar un recinto especial que ha introducido la nueva

EHE-08, en su art. 86.3.2, para paliar esta problemtica de nuestra latitud,

ampliando el rango de temperaturas de la norma citada.

Se opta por experimentar nicamente con las temperaturas ambientes situadas

en el lmite superior del rango que establece la EHE-08 en su artculo 86.3.2,

por resultar stas las ms crticas, como distintas investigaciones han

demostrado.

C@PTULO

II

Est[^o ^_l

Cono]imi_nto

ESTADO DEL CONOCIMIENTO

2.1 Reduccin de la resistencia a compresin de las probetas de

hormign debido a las altas temperaturas

Durante el verano caluroso de 2003, dentro del seno del Comit de

Certificacin del hormign preparado de AENOR/CTC-061, en los controles

externos peridicos que se llevan a cabo en el mercado de los hormigones que

ostentaban el Certificado N, realizados por laboratorios independientes

externos designados por este organismo certificador, se detectaron muchas

bajas considerables de las resistencia de los hormigones, generalizadas en

casi toda Espaa, lo cual dio lugar a que las Asociaciones representantes del

sector hormigonero pusieran en entredicho la validez de los ensayos

realizados, ya que las temperaturas a las que haban estado sometidas las

probetas enmoldadas en la obra, superaban con creces los lmites establecidos

por la UNE 83301:1991 que normalizaba dicho ensayo.

Como consecuencia, se design un grupo de trabajo en el que participaba el

representante del Instituto Eduardo Torroja, entre otros, para que se llevase a

cabo un anlisis e investigacin sobre la problemtica suscitada.

INTEMAC, por su parte, pese participar tambin su representante en el citado

Comit y grupo de trabajo, siendo adems uno de los laboratorios designados

para los controles externos mencionados, conocedor directo, por tanto, de esta

problemtica, inici paralelamente trabajos de investigacin en el mismo

sentido.

En el Instituto Eduardo Torroja, fruto de los planteamientos del antedicho grupo

de trabajo del CTC-061, se llev a cabo una investigacin sometiendo a las

probetas recin enmoldadas y durante el periodo de 24 horas, en una cmara

climtica, a ciclos de distintas temperaturas, intentando reproducir las

temperaturas a las que pudieran estar las probetas en obra, en esas

circunstancias. Estos ciclos se establecieron:

10

CAPTULO 2

6h

40C

3h

32,5C

3h

12

15

18

3h

21

24

t (h)

3h

25C

6h

Figura 2.1. Ciclo de temperaturas de la investigacin planteada por el grupo de

trabajo del CTC-061

Por una serie de circunstancias tcnicas, la experimentacin fue muy breve y a

la conclusin que se pudo llegar es que, sobrepasar las temperaturas

normalizadas, dentro de los lmites de las temperaturas extremas en Espaa,

afectaba efectivamente a los valores de la resistencia a compresin,

observndose unas bajas inferiores al 10%, pero nunca alcanzando los altos

descensos detectados en las tomas de control externo, objeto de la polmica.

A continuacin se exponen las normas que regulan actualmente las

condiciones de fabricacin y curado de las probetas en obra.

Norma ASTM C 31/C 31M-09 establece en su apartado 10 que las

probetas permanecern enmoldadas en obra en un plazo inferior a 48

horas,

una

temperatura

entre

60F-80F (16C-27C),

para

hormigones de resistencia inferior a 6000 psi (40MPa), y entre 68F78F (20C-26C), para hormigones de resistencia superior.

La norma UNE-EN 12390-2:2009. Ensayos de hormign endurecido.

Parte 2. Fabricacin y curado de probetas para ensayo de resistencia,

establece en su apartado 5.5.1 que Las probetas se mantendrn en

11

ESTADO DEL CONOCIMIENTO

sus moldes al menos 16 horas, pero no ms de tres das, protegidas de

impactos, vibraciones y deshidratacin, a una temperatura de

20C5C y 25C5C en climas clidos.

En la vigente Instruccin de Hormign Estructural en Espaa EHE-08

indica que una vez fabricadas las probetas, se mantendrn en el

molde, convenientemente protegidas, al menos durante 16 horas y

nunca ms de tres das, de acuerdo con la resistencia caracterstica,

debiendo conservarse resguardadas de la accin del viento y asoleo

directo. Durante este periodo la temperatura alrededor de las probetas

deber estar comprendida dentro de los lmites que se indican en la

siguiente tabla. En el caso en que puedan producirse en obra otras

condiciones ambientales el constructor deber habilitar un recinto en el

que puedan mantenerse las condiciones referidas.

Tabla 2.1. Periodo mximo de permanencia en obra segn rango de

temperaturas.

Una de las ltimas investigaciones relacionadas con el curado de las probetas,

es la realizada por INTEMAC, 2010, con ttulo: Influencia del curado inicial en

obra en la resistencia de probetas de hormign.

El objetivo de dicho estudio es analizar el efecto del curado inicial de las

probetas en obra en condiciones de ciclo trmico real, que presenten

condiciones meteorolgicas caractersticas de un clima continental.

12

CAPTULO 2

Las variables ensayadas fueron:

- Resistencia de hormign: Usndose hormigones de tres resistencias

distintas; 25MPa, 50MPa y 80MPa.

- Condiciones de curado inicial: Las probetas en sus moldes se

recubrieron de arpillera humedecida y se introdujeron en bolsas de

plstico cerradas y precintadas. Posteriormente se metieron en cmara

climtica con control de temperatura y humedad.

- Tiempo de permanencia en cmara climtica: Se mantuvieron en

cmara climtica los tiempos establecidos en la Instruccin de Hormign

Estructural, EHE-08.

- Ciclos trmicos de curado inicial: Se aplicaron seis ciclos trmicos cuyos

rangos de temperatura son los siguientes:

Ciclo 1: 40C a 22C (Extremo)

Ciclo 2: 35C a 18C

Ciclo 3: 30C a 15C (Control)

Ciclo 4: 20C a 9C

Ciclo 5: 10C a 0C

Ciclo 6: 3C a -5C (Extremo)

Siendo el Ciclo 3, el nico permitido por la norma UNE-EN 12390-2:2009.

De cada tipo de hormign y condicin de curado se fabric una amasada de

hormign de 6 probetas para su ensayo a compresin a 28 das de edad,

curadas de la siguiente manera:

Dos probetas para curado inicial en cmara climtica durante 24 horas.

Dos probetas para curado inicial en cmara climtica durante 72 horas.

Dos probetas para curado inicial de referencia en cmara estndar

(20C 2C).

13

ESTADO DEL CONOCIMIENTO

Las probetas se ensayan de acuerdo a la norma UNE-EN 12390:2009

Ensayos de hormign endurecido. Parte 3: Resistencia a compresin de

probetas de hormign y fueron refrentadas con mortero de azufre segn ASTM

C 617-10.

En las conclusiones obtenidas se muestra que no se ha detectado ninguna

diferencia significativa entre mantener las probetas 24 72 horas en curado

inicial, as como entre las tres categoras de hormign ensayadas, por el

contrario los resultados indican que el hormign de mayor resistencia est

menos afectado por las temperaturas de curado inicial.

Este estudio hace ver que el rango de temperaturas indicado por las normas es

demasiado estricto y que puede ser sobrepasado por las temperaturas

mximas de ciclos reales de temperatura, y en mayor medida en el caso de las

mnimas, sin producir un efecto apreciable en la resistencia a compresin.

En noviembre de 2010 se da lectura a la tesis doctoral de Francisco Ortega

Barrionuevo, influencia de la compactacin y conservacin de probetas

durante su permanencia en obra, as como su posterior refrentado en la

resistencia a compresin del hormign (perodo 1997-2007), en la que se hace

un anlisis de miles de resultados de ensayos realizados por el laboratorio LCC

sobre hormigones empleados durante los aos 1997-2007 en la Comunidad de

Madrid, confirmando que las tendencias

de disminucin de resistencias a

compresin en los meses de verano se repiten a lo largo de los aos y en

diferentes zonas geogrficas.

14

CAPTULO 2

2.2 Distintos mtodos de curado inicial de las probetas de hormign

en obra con diferentes resultados de resistencia a compresin

La norma UNE 83301:1991, Ensayos de hormign. Fabricacin y conservacin

de probetas, concreta: con el fin de evitar la desecacin de la masa, las

probetas se han de mantener en sus moldes, con su superficie cubierta por

arpillera o similar, y protegida de la intemperie de forma tal que la

temperatura alrededor de las probetas est comprendida entre 16 y 27C,

hasta el momento de ser depositadas en la cmara de conservacin,

debindose quedar reflejado en el parte de toma de muestra las condiciones de

conservacin de T y HR de las probetas en obra. Por otra parte estn las

distintas prcticas habituales de los laboratorios; bolsa de plstico cerrada o

abierta, tablero de proteccin sobre las probetas, etc.

En este sentido, el laboratorio LABEIN, promovido por Cementos Rezola, en

2002, se llev a cabo una investigacin sobre cmo afectaban estas distintas

prcticas a la resistencia final a compresin de las probetas, con objeto de

destacar aquella con la que mejor resultados de resistencia se obtuvieran.

Se realizaron ensayos en hormigones curados en cmara y a la intemperie,

llevando a cabo un estudio con los siguientes parmetros:

Condiciones en cmara climtica:

60%HR y 20C

Condiciones ambientales:

Ensayo 16/5/2002; T: 26,2C, 46%HR

Ensayo 23/5/2002; T: 22C; 78%HR

Sistemas de curado empleados:

Ninguna proteccin

Bolsa opaca de plstico

Bolsa transparente

15

ESTADO DEL CONOCIMIENTO

Arpillera hmeda

Bolsa opaca + arpillera hmeda

Tela de mahn hmeda

Sombra

El resultado fue que efectivamente existen diferencias de resistencias

mecnicas entre sistemas con plstico como sistema de proteccin que

presentan resultados inferiores al resto de sistemas, pero que la diferencia de

resultados es aproximadamente un 6%.

Amasada 1

Amasada 2

Amasada 3

Amasada 4

Amasada 5

Amasada 6

Amasada 7

Figura 2.2. Resistencias a compresin de los diferentes sistemas de curado en

obra

En noviembre del 2005 INTEMAC public una monografa titulada Estudio

experimental sobre la influencia de distintos procedimientos de curado inicial en

obra, en la resistencia a compresin de probetas de hormign, fruto de la

investigacin citada en el apartado 2.1 de la que form parte. En la que estudi

el efecto de la temperatura y la humedad inicial de conservacin de las

probetas de hormign en una campaa experimental realizada durante el

verano de 2004.

16

CAPTULO 2

Este trabajo se llev a cabo porque Espaa haba sufrido dos veranos (2002 y

2003) muy calurosos, crendose problemas importantes en la aceptacin de

algunos hormigones y una alarma bastante generalizada en el sector

hormigonero, lo que hizo que se estudiase el tema en profundidad por

laboratorios y centros de investigacin a fin de encontrar posibles soluciones.

[Cnovas, 2008]

En dicha campaa se fabricaron probetas con hormigones HA-25 y HA-40 para

definir la calidad del hormign a 28 das.

Se usaron distintos sistemas de proteccin para las probetas en su

conservacin para ver las diferencias entre unos y otros. Fueron los siguientes:

Bolsa de plstico con cierre hermtico y arpillera previamente

humedecida, apoyada directamente sobre la cara superior de la

probeta.

Bolsa de plstico sin arpillera.

Tela de Mahn, previamente humedecida, apoyada directamente sobre

la cara superior de la probeta.

Sin proteccin alguna.

Disco de vidrio de 5 mm de espesor aplicado directamente a la cara de

acabado.

Adems se emplearon cinco tipos de conservacin inicial, (ver Tabla 2.2)

sometiendo a las probetas a una temperatura y humedad fijas en todo el

experimento.

17

ESTADO DEL CONOCIMIENTO

Serie

T (C)

HR (%)

30,4

802,0

100,3

602,5

200,6

604,6

301,0

604,2

401,2

308,6

Tabla 2.2. Temperatura y Humedad relativa de los tipos de conservacin inicial

de cada serie ensayada.

La mitad de las probetas ensayadas se introdujeron en cmara climtica

durante 241h y la otra mitad durante 721h, despus fueron desmoldadas y

trasladadas a cmara hmeda hasta la fecha del ensayo.

En las conclusiones obtenidas se muestra que el mtodo de proteccin que

presenta mejor comportamiento es el consistente en colocar una arpillera

hmeda sobre la cara superior de las probetas e introducirlas en una bolsa de

plstico procediendo posteriormente a su cerrado.

Tambin conocemos a travs de esta investigacin que la prolongacin del

tiempo de permanencia de las probetas en obra de 24 a 72 horas tiene escasa

influencia en los valores de resistencia a compresin a 28 das.

En los estados de bajas temperaturas (3C, 10C y 20C) la baja mxima de

resistencia con el mejor de los sistemas de proteccin es inferior al 6% y para

una temperatura de 30 alcanza una baja del 8%. El resto de sistemas obtienen

mayores prdidas de resistencia.

Cuando se elabor este estudio estaba en vigor la norma UNE 83301:1991,

norma de obligado cumplimiento por la Instruccin de hormign estructural

EHE-98 y de acuerdo con ella las probetas deban permanecer en obra

18

CAPTULO 2

protegidas y a una temperatura comprendida dentro del rango de temperaturas

de 16C a 27C durante 24 horas, antes de trasladarlas al laboratorio de control

para continuar su curado en cmara climtca normalizada. Este tiempo poda

excepcionalmente elevarse hasta un mximo de 72 horas para tener en cuenta

los hormigonados en fines de semana con recogida de probetas el lunes.

Durante el periodo de conservacin las probetas no deban sufrir golpes,

cambios de posicin y deberan permanecer protegidas del sol y del viento.

19

ESTADO DEL CONOCIMIENTO

2.3 Influencia de las altas temperaturas en las propiedades del

hormign

Del contenido del artculo 71 de la EHE-08, se desprende la definicin de

tiempo caluroso, entendindose por ste, aquel tiempo en que se produzca

cualquier combinacin de altas temperaturas, baja humedad relativa y alta

velocidad del viento, que tienda a empeorar la calidad del hormign o que

pueda conferir propiedades no deseadas.

Las propiedades del hormign pueden verse influenciadas de manera

desfavorable en tiempo caluroso. Las temperaturas elevadas del hormign

fresco aceleran el fraguado, aumentan la velocidad de hidratacin y la

exigencia de agua, y conducen a una resistencia final ms baja. Adems, se

dificultan las condiciones de puesta en obra y aumenta la aparicin de fisuras

de retraccin plstica.

En consecuencia, debe tratarse de asegurar que la temperatura del hormign

en el momento del vertido sea inferior a 35C en el caso de estructuras

normales.

El tiempo caluroso o clima clido es definido por el Comit 305 (Hot Weather

Concreting) del American Concrete Institute, en su ACI 305R-1991 como una

combinacin de las condiciones que tienden a deteriorar la calidad del

hormign en estado fresco o endurecido, mediante la aceleracin de la

velocidad de prdida de humedad y la velocidad de hidratacin del cemento.

Dichas condiciones se citan a continuacin:

-

Alta temperatura ambiental

Alta temperatura del hormign

Baja humedad relativa

Alta velocidad del viento

Elevada radiacin solar

20

CAPTULO 2

Los efectos de la temperatura de curado en la hidratacin y el desarrollo de

resistencia en el hormign son fenmenos todava no muy bien conocidos. La

rpida hidratacin debida a temperaturas elevadas se considera que acta

como un cascarn que finalmente impide la difusin de los productos de

hidratacin dentro del volumen de la matriz cementante. Adems la porosidad

de la pasta de cemento se incrementa como resultado de una difusin no

uniforme de los productos de hidratacin. Tambin, otro efecto similar puede

ocurrir si la temperatura es incrementada muy rpidamente durante las

primeras edades del hormign, esto puede ocasionar tensiones internas que

exceden la resistencia a traccin del hormign todava inmaduro, lo cual lleva a

incrementar la porosidad y la fisuracin y por lo tanto, reduce potencialmente la

resistencia final.

Un incremento en la temperatura temprana de curado hace que la velocidad de

hidratacin y la resistencia del hormign aumenten rpidamente, pero debido a

la difusin no homognea de los productos de hidratacin y al diferencial entre

los coeficientes de expansin trmica de sus constituyentes, hacen que la

porosidad dentro de la pasta de cemento se incremente, de igual forma que se

desarrollen microfisuras, lo cual, finalmente conduce a una reduccin en la

resistencia a compresin a edades posteriores. [Kim et al., 1998]

Una explicacin de los efectos adversos de una alta temperatura de curado a

edades tempranas en el hormign ha sido extendida por [Verbeck y Helmuth,

1968], quienes sugieren que una rpida velocidad inicial de hidratacin a

elevadas temperaturas retarda la subsecuente hidratacin y produce una

distribucin no uniforme de los productos de hidratacin dentro de la pasta. La

razn a esto es que, a una velocidad alta inicial de hidratacin, no hay tiempo

suficiente para la difusin de los productos de hidratacin ms all de la

partcula de cemento y para una precipitacin uniforme en el espacio intersticial

(tal como sucede a temperaturas ms bajas). Como resultado, una alta

concentracin de productos de hidratacin es acumulada en las proximidades

21

ESTADO DEL CONOCIMIENTO

de las partculas que se estn hidratando y, esto retarda la subsecuente

hidratacin por lo que se afecta adversamente la resistencia del hormign a

largo plazo. Adems, la distribucin no uniforme de los productos de

hidratacin por s sola afecta la resistencia debido a que la relacin gel/espacio

en los intersticios es menor que la que pudiese ser en otro caso para un mismo

grado de hidratacin. [Neville, 1999]

A manera de resumen podemos decir que una precipitacin rpida y no

uniforme de los productos de hidratacin, como consecuencia de un curado a

temperaturas superiores a la ambiente, genera una disposicin espacial ms

desordenada de dichos productos lo que a su vez produce un desarrollo

microestructural ms heterogneo y menos compacto (sistema poroso menos

refinado) que se refleja en un menor aumento de resistencias mecnicas a lo

largo del tiempo. [Instituto de Ciencias de la Construccin Eduardo Torroja,

1999]

Para el trabajo realizado es preciso conocer las temperaturas mximas y las

humedades medias durante un periodo representativo en Espaa, para ello

hemos elegido el comprendido entre 2000 y 2008 en la Comunidad Autnoma

de Madrid, mediante datos del Instituto Nacional de Meteorologa recogidos en

las estaciones de Barajas, Retiro y Cuatro Vientos, es la representada en las

siguientes figuras.

22

CAPTULO 2

45,00

40,00

2000

35,00

2001

30,00

2002

25,00

2003

2004

20,00

2005

15,00

2006

10,00

2007

5,00

2008

0,00

Enero

Febrero

Marzo

Abril

Mayo

Junio

Julio

Agosto

Septiembre

Octubre

Noviembre Diciembre

Figura 2.3. Evolucin de las temperaturas mximas durante los aos 2000-2007

90

80

2000

70

2001

60

2002

2003

50

2004

40

2005

30

2006

2007

20

2008

10

0

Enero

Febrero

Marzo

Abril

Mayo

Junio

Julio

Agosto

Octubre

Septiembre

Diciembre

Noviembre

Figura 2.4. Evolucin de la humedad media relativa durante los aos 2000-2008

Como se observa en la figura 2.3 las temperaturas ms elevadas se dan en los

meses de junio, julio, agosto y septiembre, con temperaturas de hasta 38,4C

en el mes de junio de 2004, producindose durante los mismos los descensos

de humedad relativa que se aprecian en la figura 2.4 con humedades relativas

de hasta el 18% en julio de 2007. Ambas subidas de temperatura y bajada de

humedad relativa, actuando simultneamente, afectan negativamente al curado

de las probetas de hormign en obra, pudiendo referirnos a este hecho como

tiempo caluroso

.

23

ESTADO DEL CONOCIMIENTO

Los problemas generados por el tiempo caluroso en el hormign en estado

endurecido son los siguientes [Vaquero, 2003; Cnovas, 2004; Ortiz, 2005;

Vera, 2008]:

1. Descenso de las resistencias mecnicas a largo plazo. Los hormigones

amasados, colocados y curados a elevadas temperaturas desarrollan,

normalmente, mayores prdidas de resistencia a edad de 28 das y

posteriores como resultado de una mayor demanda de agua y de una

temperatura mayor del hormign.

2. Tendencia a la retraccin por secado y al agrietamiento debido a

diferenciales trmicos.

3. Reduccin de la durabilidad, derivada de la fisuracin.

4. Mayor variacin en la apariencia superficial por cambio de color en

juntas fras y en zonas con diferentes relaciones agua/cemento.

5. Incremento de la permeabilidad y por lo tanto mayor posibilidad de

corrosin de las armaduras.

La temperatura tiene efectos sobre la resistencia del hormign, sobre la

velocidad de hidratacin, la naturaleza de la estructura del hormign y la

velocidad de evaporacin y el resultante secado del hormign. Generalmente,

debido al incremento en la velocidad de hidratacin, la temperatura acelera la

ganancia de resistencia a edades tempranas, sin embargo, la resistencia a

edades posteriores ser perjudicada, como se puede apreciar en la figura 2.5.

Lo anterior es debido a que bajo temperaturas elevadas la porosidad de la

pasta de cemento es mayor y menos uniforme. [Soroka, 1993], [Vaquero,

2003], [Neville, 1995].

24

CAPTULO 2

Figura 2.5.- Efectos de la temperatura de curado en la resistencia a compresin

del hormign.

Si la temperatura durante las primeras horas de curado del hormign es alta, la

velocidad a la que ocurren las reacciones qumicas de hidratacin del cemento

lo es tambin, lo que favorece a la resistencia inicial del hormign, aunque al

producirse una hidratacin tan rpida los productos resultantes sean de mayor

porosidad que si la temperatura fuese baja. Se da adems el caso de que estos

poros no se rellenan en su totalidad por los geles producidos durante la

hidratacin del cemento con lo cual debilitan la pasta hidratada. Por otra parte,

si la velocidad de hidratacin es alta a las primeras horas se retarda la

hidratacin posterior y se produce una distribucin poco uniforme de los

productos de hidratacin. Todo esto da lugar a que, aunque las resistencias

iniciales a las primeras horas sean altas, a partir de los siete das se produzca

una menor ganancia de las mismas con respecto a las obtenidas con

temperaturas ms bajas. Ocurre lo contrario cuando las temperaturas iniciales

son bajas. Este efecto se ve perfectamente representado en las curvas

obtenidas por Price (Figura 2.6), para hormigones curados durante dos horas a

temperaturas iniciales variables y a partir de este tiempo sometidas a un curado

normal a 21C.

25

ESTADO DEL CONOCIMIENTO

Figura 2.6. Efecto de la temperatura durante las dos primeras horas de

conservacin.

Lpez de la Fuente y Palomo, 2004, represent grficamente en la figura 2.7,

el desarrollo de resistencias para dos hormigones con la misma dosificacin

pero con distinto rgimen de curado: el primero est curado durante tres das a

40C (finalizado este curado inicial del hormign se introduca en la cmara

hmeda a 20C 2C y HR>95% hasta los 28 das); el segundo permanece a

temperatura ambiente durante las primeras 24 horas (16-27C) para luego ser

introducido en cmara hasta las edades correspondientes de rotura.

Figura 2.7. Desarrollo mecnico resistente del hormign de referencia curado a

20C y del hormign curado a 40C

26

CAPTULO 2

Como puede observarse el hormign de referencia curado a 40C slo

incrementa su resistencia mecnica a compresin un 11% durante el periodo

comprendido entre los 7 y 28 das; adems su resistencia a 28 das es muy

inferior a la del hormign curado en condiciones segn normativa, el cual

incrementa hasta un 20% su resistencia mecnica en el citado periodo de

tiempo.

Precisamente, a la vista de estos datos, es por lo que se ha planteado en el

presente trabajo romper a compresin las probetas a la edad de 7 das, por ser

esta una edad suficientemente representativa para marcar una tendencia

diferenciadora entre los dos sistemas del curado inicial en obra, en

comparacin con un curado estndar.

27

ESTADO DEL CONOCIMIENTO

2.4 Factores ambientales asociados al problema y su influencia en las

propiedades del hormign

Los efectos negativos que se producen en las propiedades del hormign

durante el tiempo caluroso tienen relacin directa con distintos factores; con las

propiedades y temperatura de los constituyentes del hormign y con la del

propio hormign, con aspectos industriales y de produccin, con el factor

humano y con los parmetros medioambientales que se explican a

continuacin.

2.4.1 Parmetros trmicos ambientales

En este trabajo se ha intentado simular lo ms aproximadamente posible las

condiciones de un clima caluroso, para ello se han tenido en cuenta los

siguientes parmetros:

2.4.1.1 Temperatura ambiente

Segn la EHE 08, la temperatura mxima permisible a la que el hormign

puede ser colocado est limitada a los 40C por una serie de razones para

prevenir daos al hormign. Ciertos estudios demuestran que la durabilidad a

largo plazo se deteriora si la temperatura mxima despus de la colocacin

excede el rango de 68 a 74 C. El principal mecanismo de dao es el de la

formacin de la ettringita secundaria, la cual puede causar expansiones

internas y la fisuracin del hormign, pudiendo no ser evidente hasta despus

de algunos aos. Otras razones para limitar la temperatura mxima del

hormign tienen que ver con la retraccin plstica, expansin trmica y

reduccin de resistencias mecnicas.

28

CAPTULO 2

2.4.1.2 Radiacin solar

La radiacin solar es uno de los factores climatolgicos que muestra una gran

influencia sobre la respuesta trmica de las estructuras de hormign. Cualquier

material expuesto a la intemperie en horas diurnas, gana energa calorfica

como resultado de la radiacin solar que incide sobre su superficie. Durante la

noche, tiene lugar una prdida de la energa calorfica almacenada por el

material debido a la re-radiacin emitida por ste hacia los alrededores.

Este fenmeno puede afectar a los ridos cuando se almacenan a la intemperie

y al mismo tiempo, a los moldes que contienen las probetas de hormign

mientras su curado en obra, lo cual hace que en ocasiones la superficie del

hormign ah contenido supere los 40C, a lo que sumamos el propio calor

generado por el hormign debido a las reacciones exotrmicas, siendo todo

ello an ms desfavorable cuando las probetas son moldeadas un viernes o un

da antes de festivo, las cuales sern expuestas a la radiacin solar por 2 o 3

das antes de su transporte a laboratorio para ser curadas, lo que tendr

consecuencias sobre los resultados de resistencia.

La temperatura de los ridos expuestos directamente al sol se incrementa

aproximadamente de 4 a 5C comparada con la de los ridos a la sombra.

[Nambiar y Krishnamurthy, 1984] Su temperatura ocasiona el efecto ms

pronunciado sobre la temperatura del hormign.

Por todo ello hemos tenido en cuenta para nuestra investigacin la temperatura

de los ridos que permanecen ensacados a temperatura de laboratorio para la

elaboracin del hormign.

29

ESTADO DEL CONOCIMIENTO

2.4.1.3 Velocidad del viento.

La velocidad del viento afecta a las propiedades del hormign en estado fresco,

bajo el mecanismo principal de la evaporacin del agua del hormign.

La figura 2.8 [ACI-305R-99] muestra la magnitud de agua evaporada en

funcin de la temperatura del hormign, la humedad relativa ambiental y la

velocidad del viento. Si bien, este efecto es menor cuando el hormign est

protegido por el encofrado, como es el caso del las probetas, que, al no tratarse

de un sistema totalmente hermtico, tiene que haber alguna incidencia al

respecto, dependiendo del grado de proteccin de las mismas.

Figura 2.8. Velocidad de evaporacin del agua de la superficie del hormign

fresco en funcin de las condiciones atmosfricas y de la temperatura del

hormign.

30

C@PTULO

III

Tr[\[jos pr_vios

TRABAJOS PREVIOS

Para llevar a cabo la realizacin de las campaas experimentales de este

trabajo se requera la simulacin en laboratorio de las condiciones climticas

reales de un verano caluroso.

En este apartado se describen las instalaciones y equipo utilizado para la

realizacin de los ensayos.

Fsicamente, las instalaciones utilizadas estn localizadas en el Laboratorio de

Materiales de Construccin de la Escuela Universitaria de Arquitectura Tcnica

de Madrid.

3.1 Cmara climtica

Para la realizacin de las campaas experimentales, se utiliz una cmara

climtica capaz de ser programada para reproducir las condiciones ambientales

especficas.

3.1.1 Descripcin

Construida ntegramente con doble placa de cartn yeso, con placa interior

WA-13 y exterior N-13, se asla trmicamente tanto las paredes laterales como

el techo con fibra mineral para evitar la prdida de calor.

Las medidas interiores de la cmara son 1,60x0,80x2,05m. pensadas para

albergar con comodidad:

2 cajas especiales, que albergan cada una de ellas 2 probetas.

4 probetas sueltas.

Elementos emisores de calor y ventilacin.

34

CAPTULO 3

En uno de los lados de mayor dimensin se sita una puerta de 0,70cm de

ancho, suficiente para poder acceder al interior y maniobrar fcilmente con las

probetas.

Se practican 2 agujeros de 10x20 cm. en sitios opuestos de la cmara para

favorecer la circulacin del aire en el interior.

En la figura 3.1 puede verse un croquis en planta de la cmara climtica

utilizada, con la distribucin de los equipos.

Probeta de hormign

Caja especial

Lmpara PHILIPS

Elementos

emisores

de calor

Figura 3.1. Croquis de la cmara climtica

A continuacin en las Figuras 3.2, 3.3, se muestran los detalles constructivos

de la cmara climtica.

35

TRABAJOS PREVIOS

a)

b)

0.72

2.11

2.00

1.74

0.94

1.74

c)

0.94

Figura 3.2. Detalle de la cmara climtica. a) Alzado 1, b) Alzado 2, c) Planta

36

CAPTULO 3

H ueco

a)

1.73

0.72

2.17

2.00

A islam ie nto trm ico

P laca W A -13

P laca N -13

H ueco

M on tante

C anal d oblada

C an al

b)

A lzado 1

P laca N -13

A isla m iento trm ico

P laca W A -13

0.72

0.80

Alzado 2

Alzado 4

1.60

A lzado 3

Figura 3.3. Secciones de la cmara climtica. a) Seccin A-A, b) Seccin B-B

37

TRABAJOS PREVIOS

3.1.2 Fotografas

Figura 3.4. Proceso de montaje de la estructura metlica

Figura 3.5. Colocacin de la puerta

Figura 3.6. Cmara climtica finalizada

38

CAPTULO 3

3.2 Montaje elctrico.

La temperatura ambiente del Laboratorio de Materiales oscila entre 20 y 24C,

insuficientes para llevar a cabo la experimentacin deseada, por lo que fue

necesario aportar calor adicional en el interior de la cmara climtica.

Para simular las condiciones deseadas, se estudi la variacin de temperaturas

durante un da caluroso de verano, y simplificando, se lleg a la conclusin de

que 1 da (1 ciclo trmico) se poda dividir en 5 franjas horarias como las que

se muestran a continuacin:

Franja horaria 1: 00:00 08:00; temperatura mxima de 25C

Franja horaria 2: 08:00 12.00; temperatura mxima de 32C

Franja horaria 3: 12:00 16:00; temperatura mxima de 40C

Franja horaria 4: 16:00 20:00; temperatura mxima de 32C

Franja horaria 5: 20:00 00:00; temperatura mxima de 25C

Franja 3

40C

Franja 2

Franja 3

Franja 4

Franja 2

Franja 4

36C

CICLO 1

CICLO 2

Franja 1

Franja 5

Franja 1

Franja 5

27C

T ambiente

12

15

da 1

18

21

24

12

15

da 2

18

21

Figura 3.7. Ciclo de temperaturas para la investigacin.

Cada ciclo corresponde a 1 da, repitindose ininterrumpidamente hasta

finalizar la campaa experimental.

39

24

dias (h)

TRABAJOS PREVIOS

3.2.1 Esquema elctrico

Para poder elevar la temperatura ambiente de laboratorio y conseguir alcanzar

la correspondiente a cada una de las franjas horarias anteriormente citadas, se

dise un sistema elctrico al que se le acoplaron una serie de aparatos

emisores de calor para alcanzar la temperatura necesaria en cada nivel de

intensidad.

El sistema elctrico se muestra a continuacin:

Figura 3.8. Esquema unifilar de la instalacin

Figura 3.9. Esquema bifilar conexin con lmparas de infrarrojos. Conexin

serie/paralelo

40

CAPTULO 3

3.2.2 Niveles de intensidad

Los distintos niveles de intensidad, correspondientes a cada franja horaria se

consiguieron de la siguiente forma:

T (C)

40

Nivel 3

36

Nivel 2

Calefactor 1 + calefactor 2 +

Lmparas intensidad mxima

Nivel 2

Calefactor 1 + calefactor 2 +

Lmparas intensidad media

Nivel 2

27

Nivel 1 Calefactor 1

Nivel 1

T Ambiente

0

3

6

Franja 1

9

12

15

18

21

24 Tiempo (h)

Franja 2 Franja 3 Franja 4 Franja 5

Figura 3.10. Elementos emisores de calor que actan en cada nivel de intensidad

1er nivel: Fue necesario incorporar un calefactor/ventilador (calefactor 1) para

elevar la temperatura ambiente del laboratorio y mantenerla a 27C

aproximadamente durante toda la investigacin y simular el nivel de viento

suave. Al calefactor 1, se le incorpor un termostato para que una vez

alcanzados los 27 C dejase de funcionar.

2 nivel: Para complementar al calefactor 1 se aadi un segundo aparato

(calefactor 2) que nicamente funcionase durante las franjas horarias 2, 3 y 4,

y as consiguiera elevar la temperatura hasta 36C aproximadamente. A este

calefactor se le acopl un reloj individual, con el fin de evitar el

sobrecalentamiento por estar durante 12 horas en funcionamiento. Estaba

programado para mantenerse encendido durante 45min. y apagado durante

15min., repitiendo estos ciclos continuamente durante las franjas horarias 2, 3 y

4.

41

TRABAJOS PREVIOS

Durante este nivel tambin actan 2 lmparas PHILIPS R125 simulando la

radiacin solar sobre las probetas de hormign con una intensidad media.

3er nivel: En este tercer nivel actan los aparatos del Nivel 2, con la salvedad

de que las 2 lmparas PHILIPS R125 en vez de actuar con intensidad media, lo

hicieran con intensidad mxima.

3.2.3 Componentes elctricos

Los componentes del circuito elctrico se detallan a continuacin:

Exterior de la cmara:

Cuadro elctrico:

1 Cofre superficie DP 30 pasos (Ref. 14253)

1 Magnetotrmico 16 A.

1 Diferencial 25A-30mmA.

2 Reloj 24h con reserva de marcha, intercambio 15 min (Ref.

15336)

1 Rel inversor RLI (Ref. 15535)

1

Magnetotrmico

16A.

(circuito

ventilador-calefactor1-

calefactor 2 - 2.200W)

1 Magnetotrmico 10A. (circuito lmparas - 350W)

2 Interruptores 6A. monofsicos para lmparas.

Figura 3.11. Cuadro elctrico de

la instalacin

42

CAPTULO 3

Termmetro/higrmetro

Interior cmara

Portalmparas techo porcelana E27

1 Lmpara estndar 100 W

Figura 3.12. Portalmparas

con lmpara estndar

Base enchufe schuko doble superficie.

Termostato superficie en lnea ORBIS CLIMA ML.

Al termostato se le acopl una pequea visera para que las

lmparas de infrarrojos no incidiesen directamente sobre l y as

captar la temperatura ambiente de la cmara climtica.

Figura 3.13.

Termostato ORBIS

15m. Manguera 3x2,5.

Emisores de calor:

Ventilador/Calefactor 1. LAVESA Modelo: R1202H:

Calefactor para elevar la temperatura ambiente y mantenerla a

27C aproximadamente durante toda la investigacin. Este aparato

a su vez cuenta con un difusor que acta continuamente para

43

TRABAJOS PREVIOS

favorecer la circulacin del aire dentro de la cmara y as poder

simular el viento suave que puede haber en situacin real.

Ubicacin: Se coloc en el centro del lado derecho de la caseta, a

una altura determinada, de forma que el eje del difusor coincidiera

con la parte superior de las probetas.

Figura 3.14.

Ventilador/Calefactor1

Calefactor 2 ATLANTIC Electronic. Ref: 514010. (Figura 3.15)

Como apoyo al primer calefactor y elevar la temperatura hasta

36C.

Ubicacin: Se coloc sobre el primer calefactor, colgado en la

pared derecha.

Reloj individual para controlar el funcionamiento del calefactor 2.

(Figura 3.16)

Figura 3.15. Calefactor 2

44

Figura 3.16. Reloj individual

CAPTULO 3

2 Lmparas PHILIPS R125 Rojo HG IR 250W E27 230-250V

Figura 3.17. Lmpara PHILIPS

3.2.4 Fotografas de la instalacin

a)

b)

Figura 3.19. Agujeros para favorecer la

Figura 3.18. Colocacin de

corriente de aire. a) 20x10cm. en el techo, b)

los calefactores

10x10cm. en lateral derecho lateral

Figura 3.20. Radio de accin de las

LMPARAS

45

TRABAJOS PREVIOS

3.3 Diseo de cajas especiales

Para guarecer las probetas dentro de la cmara climtica y no tengan una

exposicin directa al sol, se han diseado unas cajas especiales.

El material elegido es cartn plastificado, para que no le afecte ni la humedad

ni el calor de la radiacin solar.

La materia prima usada son planchas para cajas de testigos de

geotcnicos. Suministradas

sondeos

por Jorge Canillada, gelogo del laboratorio

GERSEYCO.

3.3.1 Descripcin

Cada caja de testigos, est compuesta por 3 planchas: el fondo, la tapa y los

separadores. Para sacarle el mximo partido a cada plancha, se ha hecho un

diseo especfico a cada una de ellas.

a)

b)

c)

Figura 3.21. Planchas de

plstico para confeccionar

la Caja especial. a) Base,

b) Separadores, c) Tapa.

46

CAPTULO 3

3.3.2 Elaboracin

Para la elaboracin de las cajas especiales se parti del diseo especfico

que se muestra en las figuras siguientes.

Azul oscuro: Cantoneras

Rojo: Tapa

Azul claro: Base

Verde: Costeros

a)

b)

2

1

c)

Figura 3.22. Diseo de cada plancha de plstico para confeccionar la

Caja especial. a) Costeros y cantoneras, b) cantoneras y tapa, c) base.

47

TRABAJOS PREVIOS

3.3.3 Fotografas

Tapa

Cantoneras

Base

a)

b)

c)

Figura 3.23. Caja especial. a) Partes de la caja, b) Frontal, c) Lateral.

48

C@PTULO

IV

M[t_ri[l_s utiliz[^os

MATERIALES UTILIZADOS

4.1 Cemento

Segn Vaquero, 2003 para la eleccin del tipo de cemento en condiciones de

tiempo caluroso se deberan tomar las siguientes precauciones:

a) Tipo de cemento

Los cementos con mayor contenido de clinker (por ejemplo los

tipos CEM I) desarrollan una mayor cantidad de calor al hidratarse.

Esta cantidad de calor va disminuyendo a medida que va

aumentando el contenido de adiciones activas a los mismos. Sin

embargo, si el contenido de adiciones activas es importante (por

ejemplo en los cementos tipo CEM III, CEM IV y CEM V) el tiempo

necesario para fraguar el hormign es mayor, aumentando la

sensibilidad del cemento a la falta de agua y el riesgo de que no se

produzca

una

adecuada

formacin

hidratacin

de

sus

componentes si no se cuidan y respetan las condiciones de curado.

b) Clase resistente

Cuanto mayor es la clase resistente del cemento mayor ser, en

general, su finura de molido, lo que supondr una mayor velocidad

en el desarrollo de las reacciones qumicas de hidratacin, con el

consiguiente incremento de la cantidad de calor desprendido, lo

que no es en absoluto conveniente en tiempo caluroso.

c) Caractersticas especiales

Los

cementos

de

bajo

calor

de

hidratacin

(BC)

estn

especialmente indicados para este tipo de aplicaciones, sobre todo

si adems los volmenes de hormigonado son importantes. Este

tipo de cementos desarrollan, a la edad de 5 das, una energa

trmica inferior a 65 cal/g, medida por el mtodo de Langavent.

Por lo general, los cementos resistentes a los sulfatos (SR) y al

agua de mar (MR) desprenden tambin menor cantidad de energa

52

CAPTULO 4

durante su hidratacin al tener limitado los contenidos de C3A y

C4AF.

d) Contenido de cemento

A mayores contenidos de cemento, mayor cantidad de calor de

hidratacin generado, a igualdad de todos los dems factores.

Segn la normativa vigente Instruccin para la recepcin de cementos RC-08

aprobado por R.D. 956/2008, de 6 de junio) se diferencian varios tipos de

cemento:

cementos comunes, incluidos los de bajo calor de hidratacin.

cementos de escorias de horno alto de baja resistencia inicial.

cementos especiales de muy bajo calor de hidratacin.

cemento de aluminato de calcio.

cementos de albailera.

Dentro de estos, se fabrican con diferentes clases resistentes para usos

estructurales, 32,5N, 32,5R, 42,5N, 42,5R y 52,5N, 52,5R.

Para la designacin del cemento la Instruccin RC-08 establece unas pautas a

seguir, poniendo primero si es cemento comn (CEM), despus el tipo, junto

con la adicin, la clase resistente y la caracterstica adicional si la hubiese.

Para este trabajo de investigacin se pens en el uso de un cemento tipo I, ya

que es el tipo de cemento con mayor contenido de clinker, desarrollan una

mayor cantidad de calor al hidratarse y por tanto obtiene altas resistencias a

corto plazo, por lo que sera beneficioso ya que se plantea romper a una edad

temprana de 7 das, como ya se ha dicho, para analizar la tendencia a esta

edad que se considera ms desfavorable, aunque al final se realizar una serie

53

MATERIALES UTILIZADOS

de 2 amasadas, la serie A con rotura a 14 y 28 das y la serie B con rotura a 7 y

28 das para verificacin de la tendencia a la edad que establece la norma.

El cemento empleado ha sido CEM II/A-L 42,5R, elegido ste por ser un

cemento, aparte de los ms empleados hoy en da, por ser ms sensible a la

falta de agua y con mayor riesgo de que ralentice o no se produzca la

adecuada formacin de sus componentes hidratados del gel, principalmente la

de tobermorita, que confiere la principal propiedad de resistencia a compresin,

si no se cuidan y respetan las condiciones de curado en esos primeros das de

las probetas.

El hecho de que la adicin sea no activa, L (caliza), nicamente con efecto

epitxico y no activo en cuanto a formacin de compuestos cementantes,

tambin se considera que su eleccin es la ms idnea para la investigacin

perseguida.

Su clase resistente es 42,5 R, cemento portland con adicin caliza, cuya

composicin est comprendida entre el 80-94% de clinker, el 6-20% de caliza y

hasta un 5% de componentes minoritarios, siendo un cemento de alta

resistencia inicial cuyas prescripciones se muestran en la siguiente tabla:

En el caso particular del estudio el cemento se fabric en Madrid, en Cementos

Portland Valderrivas S.A. situada en Morata de Tajua. Cuyas caractersticas

se muestran a continuacin.

Figura 4.1. Etiqueta del cemento

utilizado

54

CAPTULO 4

4.2 Aditivo qumico

Segn la UNE-EN 934-2:2002 Aditivos para hormigones, morteros y pastas.

Parte 2: aditivos para hormigones se definen los aditivos como aquellos

productos incorporados en el momento del amasado del hormign en una

cantidad no mayor del 5 % en masa, con relacin al contenido de cemento, con

objeto de modificar las propiedades de la mezcla en estado fresco y/o

endurecido.

La clasificacin de los aditivos para hormign segn la UNE-EN 934-2 es:

Reductores de agua/ Plastificantes.

Reductores de agua de alta actividad/ Superplastificantes.

Aceleradores de fraguado.

Aceleradores de endurecimiento.

Retardadores de fraguado.

Inclusores de aire.

Retenedores de agua.

Hidrfugos en masa.

Multifuncionales

Se expone en la Tabla 4.1 los efectos principales segn el tipo de aditivo.

Tabla 4.1.

Efectos

principales

de los

aditivos del

el hormign

55

MATERIALES UTILIZADOS

El aditivo elegido para la fabricacin del hormign, destinado a la confeccin

de las probetas para la presente investigacin, ha sido un plastificante, el

POZZOLITH 299 N, de la casa BASF, suministrado por Guillermo Snchez.

Cuya ficha tcnica se puede ver en la pgina siguiente.

Podemos resumir brevemente las caractersticas generales de un plastificante,

y en concreto del POZZOLITH 299 N.

Mejoran la trabajabilidad del hormign en presencia de una relacin

agua/cemento (A/C) constante (cantidad de agua de mezcla inalterada)

Por otro lado, si se desea conservar el nivel de trabajabilidad, los

plastificantes permiten reducir la cantidad de agua necesaria y en

consecuencia la relacin A/C. En este caso aumentan la resistencia y

la impermeabilidad.

Se puede adems, si bien en forma controlada, conjugar los dos

efectos, mejorando la trabajabilidad y reduciendo la relacin A/C.

a)

b)

Figura 4.2. a) muestra del plastificante utilizado. b) Envase del

POZZOLITH 299 N de BASF

56

CAPTULO 4

4.3.- rido

En la fase experimental para confeccionar el hormign, se utiliz rido de

naturaleza silcea rodado, de un tamao mximo de 25mm.

Para este tamao mximo de rido la EHE 08, Artculo 71, establece que

deber componerse de al menos tres fracciones granulomtricas, pero dadas

las limitaciones en cuanto a la disponibilidad de materiales, nicamente se ha

dispuesto de dos fracciones; rido grueso (grava) y rido fino (arena).

4.3.1. Granulometra del rido

En este apartado se presentan y se analizan las curvas granulomtricas de los

ridos utilizados para los diferentes ensayos realizados, en funcin de su

clasificacin por tamao de partculas. As mismo se presenta la curva de

dosificacin del diseo del hormign utilizado, la cual es comparada con la

curva de diseo de hormign de Fuller nicamente con fines ilustrativos.

Para llevar a cabo la caracterizacin granulomtrica de los ridos se procedi

conforme a los tamices de la serie bsica U.N.E. - E.N. 933-2. + la Serie 2,

segn la tabla 28.3.b de la EHE 08, usando una tamizadora elctrica de vaivn,

accionada por motor elctrico con capacidad para 7 tamices, fondo y tapa. (ver

figura 4.4)

57

MATERIALES UTILIZADOS

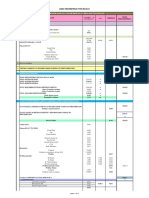

4.3.1.1. Anlisis granulomtrico del rido fino

En la tabla xxx se muestra el anlisis granulomtrico realizado para el rido fino

max= 4mm.

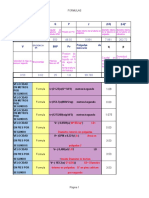

Tamao de

apertura de tamiz

Masa del

material retenido

% material

retenido

% retenido y

acumulado

% acumulado que

pasa

(mm)

20

10

4

2

1

0,5

0,25

0,125

0,063

fondo (finos)

Ri (g)

0

0

16,4

58,3

104,2

155,8

125,7

30,4

7,2

2

(Ri / M1) x 100

0

0

3,28

11,66

20,84

31,16

25,14

6,08

1,44

0,4

(Ri / M1 x 100)

0

0

3,28

14,94

35,78

66,94

92,08

98,16

99,6

100 - (Ri / M1 x 100)

100

100

96,72

85,06

64,22

33,06

7,92

1,84

0,4

MG arena= (Ri / M1 x 100)/100

MG=4,10

Arena= t1 = ma x= 4

Tabla 4.2. Anlisis granulomtrico del rido fino.

Figura 4.3. Acopio

del rido fino

Figura 4.4. Tamizado del

rido fino

58

CAPTULO 4

De igual forma, se presenta en la figura 4.5 la grfica correspondiente a la

distribucin granulomtrica para el rido en cuestin.

100

90

80

% pasa

70

60

50

Arena

40

30

20

10

0

20

10

0,5

0,25

0,125

0,063

Figura 4.5. Distribucin granulomtrica del rido fino.

Se observa en el anlisis granulomtrico de ste rido una curva bien graduada

y uniforme con valores comprendidos entre los 0,25 y 2 mm, quedando casi la

totalidad de las partculas retenidas entre estos valores, esto refleja que la

graduacin es buena en general y que corresponde con la clasificacin nominal

del rido.

Asimismo se observa una cantidad de finos muy pequea y por lo tanto

despreciable.

59

MATERIALES UTILIZADOS

4.3.1.2 Anlisis granulomtrico del rido grueso

En la tabla xxx se muestra el anlisis granulomtrico realizado para la el rido

grueso max= 25mm.

Tamao de

apertura de tamiz

Masa del

material retenido

% material

retenido

% retenido y

acumulado

% acumulado que

pasa

(mm)

20

10

4

2

1

0,5

0,25

0,125

0,063

fondo (finos)

Ri (g)

0

282,5

1017,5

1135

35

10

2,5

2,5

5

5

(Ri / M1) x 100

0

11,3

40,7

45,4

1,4

0,4

0,1

0,1

0,2

0,2

(Ri / M1 x 100)

0

11,3

52

97,4

98,8

99,2

99,3

99,4

99,6

100 - (Ri / M1 x 100)

100

88,7

48

2,6

1,2

0,8

0,7

0,6

0,4

MG arena= (Ri / M1 x 100)/100

MG=2,43

Arena= t1 = ma x= 25

Tabla 4.3. Anlisis granulomtrico del rido grueso.

Figura 4.6. Acopio de rido grueso

Figura 4.7. Separacin

granulomtrica del rido grueso.

60

CAPTULO 4

En la Figura 4.8 se presenta la grfica correspondiente a la distribucin

granulomtrica para el rido grueso.

100

90

80

% pasa

70

60

50

Grava

40

30

20

10

0

25

20

10

0,5

0,25

0,125

0,063

Figura 4.8. Distribucin granulomtrica del rido grueso

En esta figura se observa que un porcentaje elevado de los ridos se sita en

la fraccin entre los 4 y 20 mm, quedando el 95% de las partculas retenidas en

la malla de 4 y 10 mm y siendo solo un 3% aproximadamente las partculas

menores a los 4 mm, esto refleja que la graduacin es buena en general y que

corresponde con la clasificacin nominal del rido.

4.3.1.3 Mezcla de ridos para el hormign

En la Tabla 4.4 se muestra la distribucin granulomtrica y la dosificacin

unitaria de los ridos, asimismo en la Figura 4.9 se muestran las curvas

granulomtricas de todos los ridos, incluyendo la correspondiente a la mezcla

para el diseo del hormign, comparada con la curva de distribucin

granulomtrica de Fuller.

61

MATERIALES UTILIZADOS

ARENA

Tamao de apertura de

tamiz (mm)

25

20

10

4

2

1

0,5

0,25

0,125

0,063

GRAVA

% acumulado % acumulado

que pasa

que pasa

100

100

88,7

100

48

100

2,6

96

1,2

98

0,8

99

0,7

99,5

0,6

99,7

0,4

99,8

0,2

99,9

HORMIGN

FULLER

% acumulado que

pasa

100

95,1

77,6

56,2

48,8

36,9

19,2

4,8

1,2

0,3

% acumulado

que pasa

100

100

70,7

44,7

31,6

22,4

15,8

11,2

7,9

5,6

Tabla 4.4. Anlisis granulomtrico de los ridos, de la mezcla y Fuller.

100

Fuller

Hormign

Arena

Grava

90

80

% pasa

70

60

50

40

30

20

10

0

25

20

10

0,5

0,25