Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

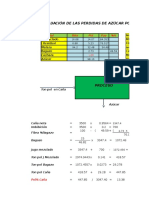

El Proceso de Fabricación de Azúcar en Los Tachos11

Caricato da

Guillermo GonzalezDescrizione originale:

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

El Proceso de Fabricación de Azúcar en Los Tachos11

Caricato da

Guillermo GonzalezCopyright:

Formati disponibili

Ingenio El Molino S.A. de C.V.

DEPARTAMENTO DE ELABORACIN

REA DE CRISTALIZACIN

EL PROCESO DE FABRICACIN DE AZCAR EN LOS

TACHOS

Ingenio El Molino S.A. de C.V.

NDICE GENERAL

1. PROPIEDADES DE LA SOLUCIN DE SACAROSA

I.1.

I.2.

I.3.

I.4.

I.5.

I.6.

I.7.

Solubilidad de la sacarosa

Grado de sobresaturacin

Solubilidad de la sacarosa en soluciones impuras

Concentracin de material

Nuevo concepto de grado de saturacin

Viscosidad

Otras propiedades de las soluciones de azcar.

2. ESTABLECIMIENTO DE GRANOS EN SOLUCIONES IMPURAS DE SACAROSA

2.2.

2.2.

2.3.

2.4.

Generalidades.

Cristalizacin por semillamiento completo

Cristalizacin espontanea.

Cristalizacin por shock-semillamiento.

3. FACTORES DETERMINANTES DE LA VELOCIDAD DE CRECIMIENTO DE LOS

CRISTALES DE MASA COCIDA.

3.1.

3.2.

3.3.

3.4.

3.5.

3.6.

4.

5.

6.

7.

Pureza de la miel de la masa cocida.

Temperatura de la miel

El movimiento relativo de los granos y la miel

Total de sacarosa que la MC cristaliza por unidad de tiempo

Manera de obtener el mayor rendimiento en azcar de las templas

Sobre la densidad de la meladura.

LA TRANSMISIN DEL CALOR DURANTE EL COCIMIENTO.

LOS SISTEMAS MODERNOS DE DOS Y TRES MASAS COCIDAS

CLCULOS DE PRODUCCIN.

EMPLEO DEL MTODO DE LA CRUZ DE COBENZE EN LOS CLCULOS SOBRE

MEZCLAS DE MATERIALES DE DISTINTAS PUREZAS

8. LA RECIRCULACIN DE MIEL FINAL Y SU INFLUENCIA EN LA FABRICA.(XII)

9. CALIDAD DEL AZCAR, AGOTAMIENTO DE LA MIEL Y CAPACIDAD DE LA ESTACIN

DE TACHOS.(XIV).

10. CONTROL DE LAS VARIABLES QUE DETERMINAN EL TAMAO DEL GRANO EN LA

FABRICACIN DEL AZCAR .(XV)

11. RELACIN ES ENTRE LA MASA COCIDA Y SU MIEL.(XVI)

Ingenio El Molino S.A. de C.V.

I.

PROPIEDADES DE LA SOLUCIN DE SACAROSA

SOLUBILIDAD DE LA SACAROSA define BRIX, PUREZA Y SACAROSA

Cuando se pone en contactos ciertos cuerpos (por ejemplo: cuando se hecha sal comn en un

vaso de agua, azcar en agua) se observa que los slidos van desapareciendo poco a poco,

formndose un conjunto homogneo a veces este fenmeno se le llama disolucin.

En los ejemplos de disolucin citados: la sal comn y el agua son llamados solutos y sus

solventes y disolventes respectivos son; el agua

Ingenio El Molino S.A. de C.V.

La experiencia demuestra que aumentando la calidad de solidos disueltos en un mismo

volumen de lquido, llega un momento en el que al echar una porcin ms de solidos este no se

disuelve, entonces se dice que la solucin est saturada.

Al aumentar la temperatura aumenta generalmente la cantidad de solidos necesaria para

saturar el lquido. En general, puede decirse por consiguiente que la solubilidad de los slidos

aumenta o disminuye con el aumento o la disminucin de la temperatura y este es el caso de la

sacarosa, aunque hay sustancias que constituyen una excepcin de esta regla.

Una disolucin (o solucin, como comnmente se dice) que este saturada a cierta temperatura,

podr contener, por enfriamiento de la misma, o por evaporacin parcial del disolvente, una

mayor proporcin de sustancia disuelta que la correspondiente a su saturacin, cuando esto

sucede la solucin se llama sobresaturada.

La meladura o miel con que se alimenta el tacho durante el cocimiento de una masa son

materiales aun no saturados de sacarosa; estos materiales se convierten en sobresaturado al

entrar en el tacho y perder una parte de su contenido de agua como consecuencia de la

evaporacin que continuamente realiza el tacho.

Si en los tachos, la miel de la masa cocida que se procesa no estuviera sobresaturada, los

granos de la masa cocida empezaran inmediatamente a disolverse. Esto puede suceder si se

alimenta mucha meladura o miel floja (de poca densidad) a la masa cocida.

En una solucin sobresaturada exenta de cristales no siempre el exceso del cuerpo disuelto se

deposita o se separa de la solucin, pero si se agrega a la solucin una porcin de cristales, del

soluto el exceso de la sustancia disuelta empieza a depositarse es decir a cristalizar.

Nucleacin, granulacin o sencillamente cristalizacin es el nombre con que se designa la

operacin que se hace en el tacho para que aparezcan los cristales de sacarosa. Esta

operacin generalmente se realiza introduciendo una cierta cantidad de polvillo muy fino de

sacarosa en el material (que puede ser meladura, miel primera o mezcla de ambas) exento de

granos y sobresaturado que hierve en el tacho.

Una vez formado los cristales de sacarosa en el seno de la solucin sobresaturada, se admite

en el tacho ms material de alimentacin con el fin de que los granos formados continen

desarrollndose durante el resto de coccin de la masa cocida. Usualmente mediante el

control o regulacin de la cantidad de material que alimenta y del ritmo de evaporacin del

tacho, se convierte, se consigue mantener el estado de sobresaturacin de la miel, necesario

para el desarrollo de los granos obtenidos por cristalizacin.

Si en una solucin saturada que contenga cristales en suspensin la temperatura permanece

fija, se produce un estado de equilibrio entre la llamada fase solida(constituida por los cristales)

y la fase liquida ( la solucin) . lo anterior significa que si cierto numerode molculas de la

solucin llegasen a depositarse sobre los cristales el mismo numero de molculas pasaran

de los cristales a la solucin, de manera que cuando una solucin est saturada los cristales

que contienen ni ganan ni pierden peso, o lo que es lo mismo: no se desarrollan ni se

disuelven.

Ingenio El Molino S.A. de C.V.

La solubilidad de una sustancia se puede expresar diciendo los gramos de la sustancia que hay

disueltos en 100 gr. De agua de su solucin saturada.

A continuacin ponemos la solubilidad de la sacarosa en agua a distintas temperaturas, en

gramos de sacarosa por cada 100 g. de agua de la solucin.

SOLUBILIDAD DE LA SACAROSA

TABLA II.

SOLUBILIDAD DE MATERIALES DERIVADOS DE LA CAA DE AZCAR A DISTINTAS

PUREZAS REALES Y TEMPERATURAS

T

C

T

C

PUREZA REALES

100 98 96 94 92 90 88 86 84 82 80 78 76 74 72 70 68 66 64 62 60 58 56 54 52 50 48 46 44 42 40 38 36 34 32 30

26 211209207205203201199197196194192190188186184182180178176174172170168166164162160158156154152150148146144143 26

28 215213211209207205203201199197195193191188186184182180178176174172170163166164162160158156154152150148146145 28

30 218216214212210208206204202200198195193191189187185183181179177175173

171

169167164162160158156154152150148147 30

2

32 222220218216214212210207205203201199197195193191189187185182180178176174172170168166164162160158156154152150 32

34 226224222220218215213211209207205203201198196194192190188186184182180177175173171169167165163161159157156154 34

36 230228226224222219217215213211209207204202200198196194192189187185183181179177174172170168166164163161159158 36

38 234232230227225223221219217215212210208206204202199197195193191189186184182180178176174172170168166163163162 38

40 238236234231229227225223221218216214212210207205203201199196194192190188186183181179177175173171170168167165 40

42 243240238235233231229227224222220218216213211209207205203200198196194192190187185183181179177176174173172171 42

44 248244242240238236233231229227225222220218216214211209207205203200198196194192189187185183181180178177176176 44

46 252249247245243240238236234231229227225223220218216214211209207205203200198196194191189187186184183182181180 46

48 257254252250247245243241238236234232229227223222220218216213211209207204202200198195193191190188187186185185 48

50 262260258255253251248246244241239237234232230227223223220218216213211209206204202190197195194192191190190190 50

52 268266263261258256254254249247244242239237235232230227225223220218215213211208206204202200198197196195194194 52

54 274271269266264262259257254252249247244242239237234232229227224222219217215212210206206204202201200199199199 54

56 280277275272270267265262259257254252249247244241239236234231229226224221219217214212210208207206205204203202 56

58 286278281278275273270267265262259257254251249246244241238236233231228226223221218216214213211210209209208208 58

60 293290287284282279276273270268265262259257254251248246243240237235232230227225222220218217213214213213213212 60

62 300297294291288286283280277274271268265262259256254251248245242239237234231229227225223221220219218218218218 62

64 307304301298295292289286283280277274271268265262259256252249247244241238236233231229227226223221223223222222 64

66 315312309305302299296293289286283280277273270267264261257254251248245242240237

68 323320316313309306303299296293289286282279276272269266262259256253250247244

70 331328324320317313310306303299296292288285281278274271267264261 25 254251

El rendimiento en cristales de una templa, ser mayor a medida que sea menor:

1. La cantidad de agua de la templa, o mayor el brix, que significa los mismo;

2. La temperatura de la templa;

3. La saturacin del sirope al purgarse la templa.

2. GRADO DE SOBRESATURACIN

Ingenio El Molino S.A. de C.V.

Grado de SS es el resultado de dividir los gramos de sacarosa disueltos en cada 100 g. de

agua de una solucin saturada (SS=1) y de la misma temperatura y pureza de la solucin cuyo

grado de SS se investiga. De modo que:

Frmula 1.

Grado de SS=

g . desarosa/100 g de agua del material que se investiga

gr . de sacarosa/100 g de agua de un material saturado(SS=1)de lamisma pza y Temp . del mat .que se investiga

El valor del numerador del quebrado anterior se obtiene mediante anlisis del material en el

laboratorio. El valor del denominador se busca en la tabla de solubilidad de la sacarosa, o se

obtiene experimentalmente.

Problema 1.

El anlisis de un licor de refinera de pureza =100 arroja 280 g de sacarosa por 100 g. de agua

del licor y su temperatura es de 62C Cul es el grado de SS?

Respuesta

Segn la tabla de solubilidad de la sacarosa, una solucin saturada (ss=1) y a 62C contiene

300 g. de agua por lo tanto, el grado de SS del licor del problema ser de 280/300=0,93. Como

que el resultado es menor que 1, decimos que el licor estar subsaturado (o no subsaturado) y

si le agregramos granos de azcar estos se disolveran.

Problema 2

Cul ser el grado de SS de ese mismo licor si su temperatura bajase a 56

Respuesta. Segn la tabla de solubilidad de la sacarosa, las soluciones saturadas a 56c

contienen 280 g. de sacarosa/100 g. de agua de la solucin, por consiguiente, el grado de SS

del licor ser entonces de 280/280=1,00. De modo que, a esa temperatura, el licor estar

saturado y si le agregramos granos de azcar, estos ni se disolveran ni se desarrollaran.

Problema 3.

Cul ser la sobresaturacin de ese mismo licor si su temperatura bajase hasta 50C?

Respuesta. Entonces su grado de SS ser de 280/262= 1,07. Bajo esta condicin si a la

solucin agregramos granos de azcar estos ganaran peso.

Conclusin: Al bajar la temperatura aumenta el grado de sobresaturacin.

Problema 4.

Si calentamos el mismo licor hasta 68

C, sin evaporar nada de su agua, Qu grado de

SS tendr entonces?

Respuesta: su grado de saturacin ser 280/323= 0,836.

Conclusin al subir la temperatura, el grado de SS disminuye

5.5 temperatura.

Problema 5.

Si cargamos el tacho con ese mismo licor, le evaporamos un poco de agua, lo descargamos,

anotamos su temperatura, que es de 68C, y una muestra del mismo enviada al laboratorio

arroja 355,3 gr de sacarosa/100 g de agua, Cul ser su grado de SS

Ingenio El Molino S.A. de C.V.

Respuesta: Segn la tabla de solubilidad de la sacarosa, a 68C las soluciones saturadas

contienen 323 g de sacarosa/100 g de agua, de manera que el nuevo grado de SS ser de

355,3/323=1.10

Para una misma pureza e igual temperatura, mientras mayor es el grado de SS de un material

azucarado, mayor ser el peso de sacarosa cristalizada que del mismo podr obtenerse.

Problema 10

Si el sirope de una MC (masa cocida) primera de refino tiene un grado de SS de 1.05 cuando

est a 62C. Cul ser la temperatura mxima a que podr purgarse sin riesgo de que sus

granos empiecen a disolverse?

Respuesta

Segn la tabla de solubilidad, a 62c una solucin saturada contiene 300 g de sacarosa/100 g.

de agua de modo que, a SS = 1,05 su anlisis (o concentracin) ser de 300 x 1,05 =315 g de

sacarosa/100 g de agua. Mediante inspeccin de la tabla se observa a 66c una solucin

saturada contiene 315 g de sacarosa/100 g de agua, y que esta concentracin coincide con la

de la templa de refino por tanto, la temperatura mxima a que podr purgarse la templa sin que

sus granos empiecen a disolverse ser de 66c que es la temperatura de saturacin a esta

concentracin.

Este problema sirve para entender la razn por la cual, en general no ocurre disolucin de

granos cuando en los ingenios de azcar crudo se calientan las MC finales en el mezclador de

la centrifugas, durante la purga de las mismas, ya que dichas templas tiene sus mieles aun

sobresaturadas y, por consiguiente, pueden ser calentadas hasta la temperatura de saturacin

sin que ocurra disolucin de grano.

Con el calentamiento disminuye la viscosidad de la MC final y se obtiene una separacin ms

rpida y completa del azcar y de la miel, es decir se consigue una purga ms eficiente.

4. SOLUBILIDAD DE LA SACAROSA EN SOLUCIONES IMPURAS

El guarapo, la meladura y las mieles son soluciones impuras de sacarosa en agua, porque

adems de sacarosa contienen muchas otras sustancias disueltas, tales como dextrosa

levulosa, sales minerales de cidos orgnicos etc.

Los investigadores cientficos siempre han encontrado muchas dificultades para determinar la

solubilidad de la sacarosa en soluciones impuras , a consecuencia de que la cantidad y la clase

de las impurezas presentes en dichos materiales varan notablemente, segn sea la calidad y

clase de caa, su grado de madurez, el tipo de terreno en que se cultiv la caa, los

fertilizantes empleados, el rgimen de la lluvia, la eficiencia del proceso de clarificacin y otros

factores, todos los cuales contribuyen a hacer variar la composicin de las impurezas y tambin

la solubilidad de la sacarosa. No obstante se han hecho algunas investigaciones sobre

solubilidad de la sacarosa en soluciones impuras, la tabla ll ofrece los resultados de una

investigacin publicada; del estudio de la tabla se deducen las conclusiones siguientes:

1. Que la solubilidad de la sacarosa aumenta con el aumento de la temperatura del

guarapo, meladura o miel y viceversa;

2. Que disminuye a medida que es menor la pureza del material y viceversa;

3. Que cuanto menor es el grado de SS de una miel, tanto menor es la cantidad de

sacarosa disuelta en ella y viceversa.

Ingenio El Molino S.A. de C.V.

Tabla ll. Solubilidad de la sacarosa en soluciones impuras.

De la tabla anterior se deducen las sig. conclusiones

1. La solubilidad de la sacarosa aumenta con el aumento de la temperatura del guarapo,

meladura o miel y viceversa.

2. Que disminuye a medida que es menor la pureza del material y viceversa

3. Que cuando menor es el grado de SS de una miel, tanto menor es la cantidad de

sacarosa disuelta en ella y viceversa

PROBLEMA 11

Al descargarse (botarse) una masa cocida de un tacho se toma su temperatura y esta es de

60C y una muestra de la MC enviada al laboratorio en donde fue centrifugada para separar los

cristales y la miel arrojando el sig. resultado;

En cuanto a su miel:

% de solidos obtenidos por desecacin (0% de materia seca)= 82,5

% de sacarosa real , hecha por doble polarizacin (Clerget)= 44,55

Pureza real (verdadera) =44,55X 100/82,5 =54

Calcule con esos datos el grado de SS de la miel de MC.

Respuesta

En la miel 44,55 g de sacarosa estn disueltos en 100 -82,5 =17,5 g de agua. Por cada 100 g

de agua de la miele habr disueltos 44,55X100/17,5 =254,5 g de sacarosa.

Segn la tabla ll, un materia de 54 de pureza real y a 60C est saturado ( SS=1) cuando

contiene 230 g de sacarosa/100 g. de agua del material, por tanto: grado de SS de la miel

=254,5/230 =1,10 aproximadamente.

Ingenio El Molino S.A. de C.V.

Problema 12

Calcule el porcentaje de solidos por desecacin (% de materia seca) de una miel final cuya

pureza real es de 48 y que se purgo saturada (SS =1 ) a 64C.

Respuesta

Segn la tabla ll, una miel saturada (SS =1 ) a 64C contiene 231 g de sacarosa disueltos por

cada 100g de agua de la miel, cuando su pureza real es de 48. Esta pureza significa que cada

48 g de sacarosa (que la miel contiene) estn acompaados de 100-48g = 52g de impurezas

solubles, de modo que 231 g de sacarosa estarn acompaados por 231X52/48 = 250 g de

impurezas. Habr por tanto, un total de 250+231= 481 gr. de solidos disueltos por cada 100 gr.

de agua de la MF. Si cada 100 gr. de agua de la miel contienen 481 gr. de solidos disueltos,

habr 481 g de slidos en 481+100=581 g de la miel final (de la solucin) y por consiguiente el

porcentaje solidos desecados (% de materia seca) de la MF del problema ser

=481X100/581=82,7%.

Cabe sealar:

1) Que a una pureza real de 48 equivale, aproximadamente, a una pureza aparente de 34:

2) Que el bx de una MF es, aproximadamente, de 6 a 10 unidades ms alto que su

porcentaje de materia seca.

4. Concentracin de un material

Por concentracin de un material del ingenio (guarapo, meladura o miel) debe entenderse: los

gramos de sustancias solidas que contienen disueltos por cada 100 g de agua de material.

La concentracin se puede determinar de manera directa mediante anlisis de material y puede

calcularse indirectamente del % de solidos indicado por un refractmetro acoplado al tacho.

Para calcular el grado de SS de un material es indiferente hacerlo aplicando la frmula 1, ya

conocida o la frmula 2, que damos a continuacin, pues con cualquiera de ellas se obtiene el

mismo resultado, por ser equivalentes

Grado de SS=

concentracion del material que se investiga

conc . de un material saturado ( SS=1 ) de la misma pza real y temp . cuyo

grado de SS se investiha

(FORMULA 2)

PROBLEMA 13.

Cul ser el grado de SS de una miel final cuya pureza real es de 54, cuyo % de materia seca

es de 82,5% y cuya temperatura es de 60C

Respuesta

Si su porcentaje de materia seca es de 82,5% su % de agua ser de 100-82,5= 17,5% de

donde su concentracin ser de 82,5 (100)/17,5 = 471,4.

Debemos sealar que, por lo regular para que una cristalizacin resulte satisfactoria, es muy

conveniente que el puntista conozca el grado de SS del material que va a granular, a medida

que este se concentra por evaporacin en el tacho. L determinacin del grado de SS mediante

anlisis del material es impracticable, debido al tiempo que las pruebas (anlisis) requieren; por

eso se recurre a los mtodos rpidos, mediante instrumentos (unos, pticos; otros trmicos,

elctricos, etc.) que estn acoplados al tacho y en los cuales se lee el grado de SS a medida

que avanza el proceso de concentracin del material.

Ingenio El Molino S.A. de C.V.

Definicin del grado de saturacin. Es una cifra que indica el nmero de veces que un material

est ms concentrado que otro de su misma pureza y temperatura y al estado de simple

saturacin (SS=1).

Que resultaran errores considerables cuando se pretenda calcular el grado de sobresaturacin

de un material partiendo de su anlisis de pureza aparente y grado brix, en lugar

respectivamente de su pureza real y porcentaje de materia seca adems desde luego de la

temperatura del material.

Cuando solamente se conoce la pureza aparente, el grado brix y la temperatura del material es

posible calcular el grado de SS del mismo, aproximadamente mediante el mtodo de

conversiones (que se explica en el captulo XVI.) GUEES MEDIANTE GRAFICAS

Por concentracin de solidos de una solucin o sencillamente concentracin de una solucin

debe entenderse los gr. De solidos que hay disueltos por cada 100 g. de agua de la solucin o,

lo que es lo mismo, el peso de solidos % del peso del agua de la solucin.

Por concentracin de sacarosa de una solucin de be de entenderse los g. de sacarosa que

hay disueltos por cada 100 g. de agua de la solucin lo que es lo mismo el peso de sacarosa %

del peso del agua de la solucin.

Por concentracin de impurezas de una solucin debe de entenderse los g. de impurezas que

hay disueltos por cada 100 g. de agua de la solucin o, lo que es lo mismo, el peso de

impurezas %del peso de impurezas % del peso del agua de la solucin.

Figura 1. % DE SOLIDOS DE MATERIAL SATURADOS (SS=1) de acuerdo con su purezas reales y temperaturas

5. Nuevo concepto de grado de saturacin

Para la medida del grado de sobresaturacin de las soluciones impurezas de sacarosa el

comit internacional para la uniformidad de los mtodos de anlisis azucareros (ICUMSA)

recientemente recomend el empleo de la sig. formula

Grado de SS= g. de sacarosa/100 g. de agua de un material que se investiga.

Ingenio El Molino S.A. de C.V.

g. de sacarosa /100 g de agua de un material saturado de la misma

temperatura e igual relacin impureza/agua del material que se

investiga.

6. Viscosidad.

A esta resistencia a fluir (a correr) se llama viscosidad y se considera debido a la friccin o

rozamiento interior entre las distintas capas del lquido. Podemos disminuir la viscosidad de los

productos del ingenio por medio de la dilucin con agua, o por el aumento de la temperatura.

Desde luego ninguna de estas medidas es siempre recomendable en la prctica del ingenio,

encontraron que la viscosidad disminua a la mitad, al diluir la miel en 1,8%.

Cuando la concentracin de la miel era grande, el efecto de la temperatura era muy

significativo: un aumento de 6C era suficiente para disminuir a la mitad la viscosidad de las

mieles no diluidas.

En la fbrica la viscosidad influye desfavorablemente.

1. En la calidad de los azucares. A mayor viscosidad de las masas cocidas, ms lento es el

flujo de la miel en las centrifugas al momento de purgarlas y a mayor cantidad de miel

que se queda dentro del canasto de la centrifuga, junto con el azcar, degradando la

calidad de este.

2. En la velocidad de cristalizacin de las soluciones de sacarosa: disminuyndola.

3. En la transmisin de calor: disminuyndola

Ingenio El Molino S.A. de C.V.

El desfavorable efecto de la viscosidad sobre la transmisin de calor es mucho ms marcado,

desde luego, en la MC final.

Para los clculos de esos coeficientes tomamos como diferencial o cada de temperatura la

diferencia entre temperatura del vapor saturado correspondiente a la presin dentro de la

calandria y la temperatura de la MC MARCADA POR EL TERMMETRO del tacho . para el

clculo de calor cedido a la MC por cada libra de vapor alimentado determinamos la diferencia

entre el calor total de 1 lb. De vapor a la presin de la lnea de escape y de calor sensible

correspondiente a la presin existente dentro de la calandria.

PROBLEMA 15

Determine el coeficiente de transmisin de calor con los sig. datos

Superficie calrica = 2250 pies2

Presin de escape = 8 lb/pulg2

Presin dentro de la calandria = 4 lb/pulg2

Temperatura de la MC = 150F o 65.5C

Razn (rate) de consumo de vapor segn metro de flujo =12800 lb/h.

Respuesta

Calor total de una libra de vapor saturado a 8 lb. De presin por pulg2

Segn tabla de vapor =1158.6 BTU

Ingenio El Molino S.A. de C.V.

Calor sensible de u1 lb de agua condensada a la presin dentro de la calandria =192,5 BTU

Calor cedido por cada lb de vapor alimentada a la calandria =1158,6-192,5=966,1 BTU.

Calor cedido por hora =966,1X12800= 12366080 BTU

Temperatura del vapor a 4 lb/pulg2, segn la tabla=224,4F

Diferencial de temperatura entre la del vapor y la del MC 224,4-150= 74.4F

Coeficiente de transmisin de calor=

Total BTU cedidos por hora

= 12366080 = 73,9 BTU/pie2 sc/h/F

2

(Pies de superficie calrica)(F de diferencia)

2250X74,4

La viscosidad influye desfavorablemente:

4. En la filtracin: decreciendo el flujo al aumentar la viscosidad

5. En el bombeo: dificultndolo y hacindolo ms lento

Porque ciertos mtodos de trabajo producen un aumento de la viscosidad de los materiales

1. Por conducir mal la clarificacin del guarapo. En general, el excesivo empleo de cal hace

ms viscoso el producto

2. Por trabajar el departamento de tachos siguiendo sistemas de masas anticuados en lo

que hay que realizar un excesivo nmero de cocimientos.

3. Por la puesta en prctica de sistemas de masas cocidas que requieren una gran

recirculacin de miel de primera. En vez de usarse como material de alimentacin de las

templas de ms bajo grado (segundas y terceras), es en parte utilizado para alimentar la

MC de primera con el fin de disminuir la pureza de la templa.

Cuando una MC de primera ha sido alimentada exclusivamente con meladura, se

denomina virgen.

4. Por una purga defectuosa de la templa final, que origina mucha recirculacin de miel

final hacia las templas que producen azcar comercial.

7. Otras propiedades de las soluciones de azcar

Las propiedades de la sacarosa se dan en este libro en dos formas: tablas y nomogramas

para usar un nomograma los valores de cualesquiera de las propiedades se unen por medio de

una lnea recta, para lo cual puede utilizarse unas tiras de celuloide u otro material plstico

transparente sobre el que se haya tirado una lnea recta o se puede extender a lo largo del

grafico un hilo fino estirado que una los valores de las propiedades conocidas. Los otros valores

pueden leerse donde la lnea recta corta la escala apropiada.

En el caso de los nomogramas, sealamos que algunos son espurios, o sea que no son

matemticamente exactos, sino aproximaciones

Las tablas son trminos medios un numero de ejemplos sobre el uso de los nomogramas los

ponemos a continuacin por la fig. 8 podemos saber la elevacin del punto de ebullicin (EPE)

y el vaco a que hierven las soluciones de azcar la fig. 9 da el calor especfico.

Ingenio El Molino S.A. de C.V.

El calor total de la solucin es la cantidad de calor que debe agregarse al agua a 0C y al

azcar para disolver el azcar. Tambin a 0C, para disolver el azcar y llevar la solucin

hasta la temperatura fijada

Anexar fig. 8 y 9

EPE: Elevacin del punto de ebullicin, es la diferencia que existe entre la temperatura a que

hierve una solucin y la temperatura de los vapores que se desprenden de ella. Igualmente:

EPE es la diferencia entre la temperatura a la que hierve una solucin y aquella temperatura a

que lo hace el agua al hervirla al mismo vaco de la solucin.

CHU, es la abreviatura de centigrado de heat unit (unidad de calor centgrada o libra-caloria) y

es la cantidad de calor necesaria para aumentar 1C la temperatura de 1 lb. de agua

1 pie3 de cristales de sacarosa pesa 100 libra.

II ESTABLECIMIENTO DE GRANOS EN SOLUCIONES IMPURAS DE SACAROSA

En este captulo estudiaremos los tres principales mtodos de cristalizacin en nuestro pas, en

el orden siguiente:

1. Semillamiento completo

2. Cristalizacin espontanea

3. Shock semillamiento.

1. Generalidades

La sacarosa al cristalizar forma cristales hemidricos pertenecientes al sistema monoclnico que

tiene un peso especfico de 1.58 a 17, 5C segn Gerlach .

Para establecer granos por los mtodos de semillamiento completo y por shock se utiliza una

cierta cantidad de un polvo de azcar muy fino, del tipo Fleischman, cuyas partculas tienen. Un

tamao de aproximadamente 10 micrones. (un micrn equivale a una milsima de milmetro) de

dicho polvo se hace una suspensin con algn liquido de bajo punto de ebullicin en el cual la

sacarosa sea insoluble. Los lquidos ms usados para este propsito son.

Punto de ebullicin

en C

Alcohol etlico.. 78,3

Alcohol isopropilico..82,4

Gasolina*..70-90

Se utilizan esos lquidos porque el azcar es insoluble en ellos de manera que todo el polvillo

que se pesa, para ser utilizado en la operacin del establecimiento de granos permanece de

manera en estado slido, y porque como tienen un punto de ebullicin bajo, al evaporarse

sbitamente cuando se inyectan al tacho producen algo semejante a pequeas explosiones

que facilitan la diseminacin de las partculas de polvillo en el lquido denso y viscos que se va a

granular.

Ordinariamente se mezcla de medio litro a 1 litro de uno de esos lquidos por cada libra de

polvillo. La suspensin as hecha debe de permanecer en agitacin constante por lo menos

durante 10 minutos antes de ser introducido al tacho.

La suspensin se introduce en el tacho por medio de un embudo cilndrico, de 8 de alto por 8

de dimetro o aun mayor con fondo cnico, provisto de una tubera de para conectar el

Ingenio El Molino S.A. de C.V.

embudo con el tacho. La conexin se hace a una altura de 2 a 3 por encima de la placa

tubular superior de la calandria.

La suspensin de polvillo se aspira en el tacho cuando la carga que se va a cristalizar alcanza

cierto grado de sobresaturacin que, usualmente es indicado por algn instrumento cuya

determinacin del grado de SS generalmente se basa;

1. En el principio de la elevacin del punto de la ebullicin (EPE) de las soluciones, como

es el caso en los instrumentos marca American, Fischer Porter y Honeywell de todos los

cuales hay muchos instalados en los ingenios.

2. En el principio de la conductividad elctrica de las soluciones , como en los aparatos

llamados cuitometros.

3. En la determinacin de la concentracin de solidos de las soluciones: los refractmetros

acoplados al tacho y

4. En la determinacin de la transmisin de calor (e indirectamente de la sobresaturacin)

como en el aparato Ditmar Jansse.

Mantenimiento del nivel adecuado de la carga que se granula en el tacho

La primera operacin consiste en cargar el tacho con el material que se va a granular y

concentrarlo por evaporacin de manera que adquiera cierto grado de sobresaturacin cuando

su volumen se reduzca a cierta altura (nivel) dentro del tacho. Ordinariamente dicha altura es de

1 pie lineal por sobre la placa tubular superior de la calandria.

Se admite solamente el volumen necesario para cubrir completamente la calandria del tacho y

alimentarla despus del material en forma continua para reponer el agua que se evapora.

Cuando se concentra el material hay que evitar que se produzcan arrastres del mismo al

condensador. Los arrastres pueden ocurrir a consecuencia de la gran transmisin de calor que

tiene lugar cuando se carga el tacho con un material de baja densidad y no se controla

debidamente la evaporacin del tacho.

La transmisin de calor se debe a los siguientes efectos combinados: poca carga (head), poca

EPE y poca viscosidad del material al inicio de la concentracin. En tachos provistos del

condensador individual, la velocidad de evaporacin de tacho se puede mantener controlada

graduando convenientemente la abertura de la vlvula que admite vapor en la calandria y

tambin la abertura de la vlvula que deja pasar agua al condensador.

La operacin de concentracin debe conducirse de manera que no haya necesidad de

alimentar el tacho despus que el material haya rebasado el punto de saturacin (SS=1), ya

que una alimentacin no suficientemente caliente, hecha despus de que el material este

sobresaturado puede originar granos por shock.

El objetivo de toda cristalizacin es obtener de una sola vez toda la cantidad de granos

necesaria.

Cristalizaciones de mucho y poco grano. El tamao de los granos al formarse es microscpico y

se hacen visible por el operador cuando alcanzan un tamao de 50 a 80 micrones. Segn el

aspecto visual que ofrece una porcin del material extrada con la sonda a los pocos minutos de

ser granulados, las granulaciones se consideran cerradas o de mucho grano y abiertas,

llamadas tambin claras o de poco grano:

La expresin se cristaliza para 2, 3, 4, 6 etcpies de tercera significa que se granula para

derivar respectivamente, 2,3,4,6 etc masas cocidas finales de cada cristalizacin.

Ingenio El Molino S.A. de C.V.

2. Cristalizacin por Semillamiento completo

Este mtodo supera a las otras tcnicas de cristalizacin por su mayor flexibilidad para poder

hacer variar el tamao de los granos de azcar.

Cuando se cristaliza por este procedimiento, la solucin de polvillo se introduce en el material

sobresaturado, que est en ebullicin dentro del tacho, cuando su grado de SS es

ordinariamente, pero no necesariamente de 1,15 a 1,30. como que lo esencial de esta tcnica

consiste en conseguir que cada partcula de polvillo origine un grano de azcar, habr de

ponerse especial cuidado en que no se produzcan variaciones notables en el vaco del tacho

ni antes ni durante ni poco despus de introducido el polvillo; especial cuidado tambin en

garantizar que el material acabado de semillar circule dentro del tacho y que el grado de SS de

la miel que rodea al grano recin establecido no rebase cifras de SS superiores a 1,40 a

aproximadamente.

Lo aconsejable en todos los casos de cristalizaciones defectuosas es disolver con agua todo el

grano existente y empezar de nuevo, repitiendo las operaciones con ms cuidado

Una cristalizacin reproducida se conoce como cristalizacin con dos granos, lo cual hace

referencia al tamao distinto de los granos que la integran

La primera cristalizacin que se hace por este mtodo generalmente tiene carcter

experimental, o de tanteo y para la misma se puede emplear de una y media a 2 lb de polvillo

por cada 1000 pies3 de masas cocidas finales derivadas de la cristalizacin.

Si el grano de azcar final resulta muy grande se aumenta la cantidad de polvillo en las

cristalizaciones posteriores y viceversa, hasta adecuar el tamao del grano resultante a aquel

tamao que se considera satisfactorio.

La conclusin ser que el volumen de la carga que se cristaliza no influye en cuanto al

nmero de cristales que cada granulacin origina. El volumen de carga si influye en cuanto al

tiempo que hay que esperar para que el polvillo introducido (que se caracteriza por ser muy

fino y porque tiene muy poco volumen) se desarrolle lo suficientemente hasta que haga

desaparecer (por cristalizacin la sacarosa disuelta) la enorme desproporcin que existe al

principio entre el espacio ocupado por la miel. De manera que entre menor es el volumen de la

carga que se cristaliza menor es el tiempo que se necesita para que el grano recoja el

sobrante de miel, y viceversa.

El semillamiento completo es de muy fcil realizacin en materiales de pureza relativamente

altas. V. gr. De 77 para arriba.

En materiales de ms baja pureza lo que ms generalmente ocurre es una cristalizacin por

shock-semillamiento.

Determinacin del sobrante de miel % MC, en volumen

Gillet llama fraccin de lubricacin y tambin fraccin en exceso a lo que nosotros llamamos

sobrante de miel, o sea : al volumen de miel que excede al necesario para llenar los espavios

masa cocida.

Peso de la sacarosa cristalizada % del peso de los slidos de la MC

Por sacarosa cristalizada deber entenderse la constituida por los granos de la MC

Completamente exentos de miel. Supuesto que no haya inclusiones de impureza dentro de los

granos, la pureza de estos se considera igual a 100.

Peso de la sacarosa cristalizada (de pza=100) % del peso de los

Ingenio El Molino S.A. de C.V.

Solidos de la MC= 100 (pza MC- pza miel )

100 - pza miel

form. 4

La deduccin de esta frmula esta al final del captulo.

Leyes que rigen el semillamiento completo

Los principales son dos:

1era. Para mantener constante el tamao promedio de los granos de la templa (o templas)

derivadas de la cristalizacin por semillamiento completo, al variar los pesos de sacarosa

cristalizada que dicha templa (o templas) originan.

Si IV y IV son los pesos de sacarosa cristalizada de dos templas semilladas con los pesos p y

p, respectivamente, de polvillo, para que se produzcan granos de igual tamao promedio ha de

cumplirse que:

P = W

P

W

form. 5

2da si el peso de sacarosa cristalizada de la templa (o templas) derivadas de la cristalizacin

por semillamiento completo es mantenido constante, para variar el tamao promedio de los

granos resultantes del semillamiento hay que hacer pesadas del polvillo inversamente

proporcionales a los cubos de los tamaos de grano que se desean obtener

Si el peso de polvillo p origina el tamao de grano a y el peso p origina el tamao a, en

templas semilladas que contienen el mismo peso de sacarosa cristalizada, la siguiente

proporcin se cumple:

P = a3

P

a3

Form. 6

La frmula 5. La aplicamos muy a menudo en la prctica, por ejemplo si semillando para

derivar 4 MC finales (caso A) se han pesado 10 libras de polvillo y se ha obtenido determinado

tamao de grano, para obtener ese mismo tamao de grano es peciso pesar:

(CASO B)

10 2 =5 Lb de polvillo cuando se cristaliza para 2 MC,

4

10 3 = 7,5 lb de polvillo cuando se cristaliza para 3 MC,

4

10 6 = 15 lb de polvillo cuando se cristaliza para 6 MC.

4

Llamando p al peso necesario para el caso B y aplicando la frmula 5 se tendr:

10 4 W 4

=

=

p 2W 2

PROBLEMA 25

Semillando con 10 lb de polvillo obtenemos un azcar final cuyos granos promedian 0.4 mm en

tamao cuando derivamos de la cristalizacin inicial 4 MC finales de 1250 pies cbicos cada

una y del siguiente anlisis: Brix = 96, pureza = 60, pureza de la miel de la MC al purgarse =36.

Ingenio El Molino S.A. de C.V.

Usando la misma clase de polvillo deseamos semillar para derivar de la cristalizacin solamente

2 MC de segunda de 1250 pies cbicos cada una, las cuales tendrn, aproximadamente, el

siguiente anlisis: Brix = 93, pureza =74,pureza de la miel al purgarse =35 Qu cantidad de

polvillo habr que pesar si deseamos obtener en las MC de segunda el mismo tamao de

grano, 0.40 mm, que tenan las templas finales?

Resolucin. Peso de un pie cubico de MC de brix =96, segn tabla Xlll 3,7472 arrobas.

Peso de los slidos contenidos en 1 pie3 de MC de Brix = 96:

3.7442X.96 = 3.60 arrobas

Peso de los slidos contenidos en 4 MC de Brix 96 y de 1250 pies 3 cada una =1250X4X3.6 =

18000 arrobas.

Aplicando la form. 4: Peso de la sacarosa cristalizada contenida en las 4MC finales =

1800 100(6036)

x

100

10036

= 6750

Peso de 1 pie3 de MC de brix 93 segn la tabla Xlll = 3.69 arrobas

Peso de los slidos contenidos en 1pie3 de MC de Brix 93 =3.69 x 0.93 = 3.43 arrobas.

Peso de los slidos contenidos en 2 MC DE 93 brix y de 1250 pies 3 cada una = 1250x2x3.43

=8575 arrobas.

Peso de los slidos contenidos en 2 MC de 93 brix y de 1250 pies 3 cada una = 1250 x 2 x 3.43

= 8575 arrobas.

Segn la frmula 5 para mantener constante en 0.4 mm el tamao del azcar, las pesadas de

polvillo debern hacerse directamente proporcionales a los pesos de sacarosa cristalizada

contenidos en las templas derivadas. Por lo tanto.

Si p = peso del polvillo en el 1er caso =10 lb

W = peso de la sacarosa cristalizada del 1er caso = 6750 arrobas

P = x lb de polvillo que deber usarse en el 2da. caso

W = 3831 arrobas = Peso de la sacarosa cristalizada que se supone se obtendr en el 2do.

Caso.

Se realizara que:

p w

10 6750

=

sustituyendo.

p' w'

x 3831

de donde:

Habr que pesar, en el segundo caso, el valor de x de la anterior proporcin: x = 10 x

3831/6750 = 5.67 lb de polvillo.

PROBLEMA 27. Empleando 12 lb de polvillo se obtiene un tamao de grano en el azcar final

que promedia 0.5 mm y con el fin de disminuir su tamao se duplica el peso del polvillo.

Suponiendo que el peso de sacarosa cristalizada en ambos casos sea el mismo

aproximadamente, Cunto promediara en tamao el nuevo grano?

Respuesta

De acuerdo con la frmula 6

Ingenio El Molino S.A. de C.V.

P a '3

=

P ' a3

Sustituyendo se tendr:

12 a ' 3

=

24 0.53

Y despejando a se ver que su valor es 0,4 mm. En este problema ntese que al duplicar la

cantidad de polvillo el tamao del grano de las MC terminadas solo disminuye una dcima de

milmetro

Cuando existen dudas al respecto o si el mtodo de cristalizacin implantado es de

semillamiento completo o de shock- semillamiento se debe ir aumentando progresivamente el

peso del polvillo que se est utilizando, hasta llevarlo , si es posible, al doble del usual y

despus irlo disminuyendo progresivamente hasta llevarlo si es posible a la mitad del peso

usual y establecer las relaciones entre el peso del polvillo a la mitad del peso usual y establecer

las relaciones entre el peso del polvillo y los tamaos de los granos resultantes. Cuando se est

haciendo semillamiento completo estas reacciones deben ser, aproximadamente las

determinadas por la formula numero 6

Medidas que propician un mayor grado de uniformidad en el tamao de los granos

Mientras ms uniformes, en cuanto a su tamao son los granos de una MC tanto ms libres y

rpidamente drenara la miel de la misma durante la operacin de centrifugacin (purga) y tanto

mayor ser la calidad (polarizacin y pureza) del azcar que se produzca porque ser menor la

cantidad de miel que quedara retenida junto con el azcar. Esto es as porque la miel es el

material que degrada el azcar ya que contiene los slidos no-sacarosa (impurezas) y el agua

de la MC.

las siguiente medidas contribuyen a producir uniformidad de tamao:

1. Hacer cristalizaciones que originen de una sola vez el nmero ms conveniente de

granos.

2. Procurar que el vaco del tacho se mantengan lo ms estables posibles. Una cada

brusca del vaco, va seguida de una tambin brusca recuperacin del vaco al cabo de

poco tiempo. Al ocurrir esto ltimo, el tacho evaporara rpidamente (por el efecto del

flash) y la MC perder temperatura y a consecuencia de ello la templa puede

reproducirse. Cuando ocurren cadas de vaco de larga duracin lo ms recomendable,

para no exponerse a riesgos, es cerrarles al tacho las llaves de vapor y de alimentacin

y no abrrselas hasta que el vaco se haya recuperado.

3. Alimentar la MC en forma continua y regulada y solo excepcionalmente por el mtodo

de cebas.

4. Evtese la alimentacin de meladura y de miele extremadamente densas o que

contengan granos procedentes de derrames de MC que se cuece en el tacho.

5. Cuando la semilla (azcar final) no est limpia sino que viene acompaadas de granos

finsimos originados por reproducciones que en ocasiones recurren en el cristalizador, es

muy conveniente lavarla con agua en el tacho al principio de su coccin.

Ingenio El Molino S.A. de C.V.

6. Mantener las MC durante su coccin con la debida consistencia: ni floja ni

extremadamente dura. Mantenerla recogida, para usar el trmino azucarero. Esta

medida evitara las reproducciones.

3. Cristalizacin espontnea

El operario del tacho permite que el grado de SS del material que va a cristalizar avance

hasta el punto que los granos se presenten espontneamente y cuando por observacin

visual, considera que el nmero de cristales formados es el adecuado (determinacin

sumamente difcil dada la viscosidad del material y el tamao casi microscpico de los

cristales), contrarresta el nacimiento de ms granos partindole el punto al material,

operacin est que consiste en alimentar (cebar) el tacho con una gran cantidad de

meladura: la suficiente para que el grado de SS baje hasta los valores correspondiente

al desarrollo y no reproduccin del grano (SS=1 a SS=1,40).

Ordinariamente, antes de que los granos se hagan visibles, la sobresaturacin adquiere

valores de 1.6, 1.7, o ms; en esos momentos la viscosidad es tan considerable que

una muestra del material, tomada con los dedos pulgar e ndice, puede extenderse,

formando un puente entre dichos dedos hasta una longitud de 4 a 5 pulgadas.

Cuando se granula por este mtodo:

1. Mientras ms alto se cristaliza, mas grano se obtiene generalmente.

2. Mientras ms sube la SS, mas grano se obtiene generalmente. En ocasiones

cuando el grano no se presenta a tiempo, el operador admite en el tacho un poco

de meladura (da una ceba corta) con cuya operacin, por lo regular provoca el

nacimiento de los granos por efectos del shock.

3. Mientras ms tiempo se demora en partir el punto, una vez que los granos se

han formado, se origina ms granos por lo regular.

4. Cristalizacin por shock-semillamiento

Con este nombre y tambin con el semillamiento parcial se designa la cristalizacin mixta en la

que se obtienen granos tanto por el efecto shock (que se produce al introducir el polvillo) como

por desarrollo de las partculas de polvillo introducidas. En muchos ingenios se realiza con

mucho xito este tipo de cristalizacin al granular materiales de baja pureza (purezas entre 70 y

74). La cantidad de polvillo que generalmente se utiliza es de 0.5 a 1 libra por cada 100 pies 3 de

la carga que se cristaliza. Los graneros son cristalizadores situados cerca del tacho o tachos

que cristaliza y estn destinados a recibir de dichos tachos, as como a entregarles

determinados volmenes de MC finales en proceso, mediante los graneros se facilita la

fabricacin de las MC finales por etapas.

Desarrollo volumtrico del grano cristalizado.

Se da este nombre a la relacin:

Volumen de la carga cristalizada

Volumen total de MC finales

derivadas de la cristalizacin

Ingenio El Molino S.A. de C.V.

Debido a la abundancia de granos que normalmente se producen al granular mezclas de baja

pureza, un desarrollo volumtrico de 1:18 es usualmente el necesario para que el grano

obtenido tenga suficiente tamao al ser purgadas las templas que de la cristalizacin se

derivan, cuando el desarrollo volumtrico es pequeo, la templa o templas, derivadas de la

cristalizacin, pueden resultar de muy alta pureza, adems de que el grano puede resultar muy

fino.

Problema 29. Se cristalizan 600 pies3 de cierto material y se prosigue a la cochura hasta la

marca de 1800 pies3 del tacho. Se depositan 1200 pies3 en un granero y con un pie de 600

pies3 que queda en el tacho se hace una MC final de 1800 pies 3. Luego se toman los 1200

pies3 depositados en el granero y se hace otra MC final de 1800 pies 3. Se preguntan si el

desarrollo de los granos que ambas MC tendrn el mismo tamao promedio. Supngase que

las 2 MC originaron MF de igual pureza

Resolucin.

A primera vista sin necesidad de clculos se observa un desarrollo desigual: la primera MC

saldr con granos un poco mayores que los de la segunda. Trataremos de calcular cual es la

relacin entre los tamaos de los granos de ambas templas. Supongamos que n sea el

nmero de cristales de la primera MC1, o MC2. como que la segunda MC1 o MC2 proviene de

doble volumen de granulacin, el numero de cristales que contien ser = 2n

Sea w el peso de sacarosa cristalizada, el cual es el mismo en ambas MC. Sea P 1 el peso de

un cristal de la MC1 y P2 el peso de un cristal de la MC2.

P1=

W

W

P

N 2 2n

De donde: P1 = 2 P2

Como que aproximadamente los pesos de cristales de distintos tamaos son directamente

proporcionales a los cubos de sus tamaos, designando por a el tamao del grano de la MC y

por a2 el tamao del grano de la MC1 y por a2 el tamao del grano de la MC2 se tendr que:

3

p1 a1

=

p2 a32

y como que p1 = 2p2 resultara que:

2 P2 a31

=

P2 a32

De donde: 2 =

De donde:

a1

a2

a1

Ingenio El Molino S.A. de C.V.

De donde:

a1 3

2

a2

=1.26

De modo que: aproximadamente, los granos de la primera MC ser 1.26 veces mayores que los

de la segunda.

En la elaboracin del azcar crudo, si el azcar se obtiene con granos de muy distintos

tamaos, esto entorpece la marcha de las centrifugas.

Entre los distintos aparatos y mtodos propuestos para clasificar y medir los granos de azcar

el que se ha generalizado es el del tamizado.

Para azcar refinado se usan las mallas Tyler Nos. 20, 28, 35,48 y 65. Para el azcar crudo las

mallas 14, 20, 28 y 35 son suficientes. Se considera que el grano del azcar crudo es excelente

cuando el total de ellos queda sobre las mallas 20 y 28.

Un azcar de alto valor A.M (abertura media) y pequeo de C.V. (coeficiente de variacion) indica

que su tamao es grande y que la gama de variaciones de tamao es pequea.

Como base y asumiendo que la dimensin lineal de la cara de un cristal dado es equivalente a

la abertura de la malla de la especifica clasificacin de tamiz de cristal.

Volumen de cristales en la forma de:

V= 0.7 a3

Tamao de malla como sigue:

W= 1.59X0.7 a3 = 1.11 a3

Relacin entre el rea superficial y el peso de un cristal determinado, se expresa por

f = 4.127 X W2/3

W = peso del cristal en miligramos

Tabla XIV

Peso calculado, rea superficial y volumen de los cristales de azcar basados en la

clasificacin por malla

Malla

Abertura

malla

mm

a

Peso

del

cristal mg

P = 1.11 a3

Num.

De

cristales

por mg

1/W

rea

superficial

del cristal

F=4.127

W2/3

Volumen

del cristal

Mm2

V= 0.7 a2

rea

superficial

por mg del

cristal mm2

f/W

5

6

7

8

9

10

12

14

16

20

24

3.962

3.327

2.794

2.362

1981

1631

1397

1168

0991

0833

0701

69.1

40.9

24.2

14.6

8.65

5.00

3.02

1.77

1.08

0.642

0.382

0.014

0.024

0.041

0.068

0.116

0.20

0.33

0.56

0.93

1.56

2.62

69.5

49.0

34.5

24.7

17.4

12.1

8.63

6.03

4.34

3.08

2.17

43.6

25.7

15.2

9.25

5.45

3.16

1.91

1.12

0.681

0.405

0.241

1.01

1.20

1.43

1.69

2.01

2.42

2.86

3.41

4.02

4.79

5.68

Ingenio El Molino S.A. de C.V.

28

32

35

42

48

60

65

80

100

115

150

170

200

250

270

325

0589

0495

0417

0351

0295

0246

0208

0175

0147

0124

0104

0088

0074

0061

0053

0043

0.227

0.134

0.0805

0.0479

0.0285

0.0165

0.0099

0.00595

0.00352

0.00212

0.00125

0.000755

0.000450

0.000252

0.000165

0.000088

4.40

7.46

12.4

20.9

35.1

60.6

100.0

168.0

284.0

472.0

800.0

1320.0

2220

3970

6060.0

11400.0

1.54

1.08

0.769

0.545

.385

0.267

0.191

0.135

0.0955

0.0681

0.0479

0.0342

0.0242

0.0165

0.0124

0.00817

0.143

0.0848

0.0508

0.0302

0.0180

0.0104

0.00630

0.00375

0.00222

0.00134

0.000788

0.000476

0.000284

0.000159

0.000104

0.0000555

6.79

8.06

9.54

11.4

13.5

16.2

19.1

22.7

27.2

32.1

38.3

45.3

53.7

65.5

75.1

93.0

En la misma proporcin en que los granos de la MC ganan peso y tamao, la miel

Se empobrece o agota, es decir disminuye su concentracin y pureza.

El proceso de cristalizacin (de desarrollo o crecimiento de los granos ) es muy lento a bajas

purezas: por eso se recomienda que las MC permanezcan el mayor tiempo posible en los

cristalizadores. En general a mayor de SS corresponde una mayor velocidad de cristalizacin

(de desarrollo del grano)aunque hay caso en que una excesiva viscosidad hace muy lento el

proceso de desarrollo. Al disminuir la viscosidad a la MC facilita una mas completa y rpida

separacin de los cristales y de la miel.

La temperatura a la que puede calentarse una MC final, sin que empiecen a disolverse sus

granos es la temperatura de saturacin de su miel, la cual varia de unas templas a otras. En

general mientras ms alto es el brix y ms baja su pureza de una MC final , a ms alta

temperatura podr calentarse antes de ser purgada, sin riesgo de disolucin de granos.

La determinacin exacta de la temperatura mxima de calentamiento se realiza con un aparato

llamado saturoscopio. El saturoscopio es un equipo de laboratorio que consta de las sig.

partes . un microscopio con un aumento de 300 de dimetro . una cmara de 4 pulgadas de

dimetro exterior y una pulgada de espesor, se anota la temperatura a que los cristales

empiezan a disolverse. Esta es la temperatura de saturacin de la miel.

El agua que circula por el equipo de enfriamiento del cristalizador, segn Payne no debe de

tener mas de 2C por arriba de la temperatura de saturacin de la miel, a fin de evitar

recalentamiento locales que pudieran producir alguna disolucin de granos.

Para dar fluidez y poder manipular las masas cocidas de muy alto brix, Van der Linden*

recomienda adicionarles 15% de miel final ligeramente diluida (MF de 83 a 85 brix) al salir las

masas cocidas finales de los cristalizadores.

Nuestra experiencia respecto al enfriamiento y calentamiento de MC finales descargadas del

tacho a una temperatura de aproximadamente

71C (160F). Circulando agua a la

temperatura de la masa baja hasta aproximadamente a 43.3C (110F)

Se suspende el enfriamiento en los casos en que se note la tendencia de la MC a endurecerse

demasiado tres o cuatro horas antes de empezar a correr la MC del cristalizador para el

Ingenio El Molino S.A. de C.V.

mezclador se empieza se empieza a circular agua caliente (cuya temperatura se controla a

65-71C o 150-160F).

El punto de viscosidad mnima ocurre a una temperatura de aproximadamente a 60C . en otras

familias de mieles ese punto de viscosidad mnima corresponde a una temperatura entre 50 y

60C. la conclusin de importancia practica que se deduce de ese hecho es que para asegurar

que la separacin de la miel final de los cristales de sacarosa (durante la operacin de la curva

de la MC final) se realice en el punto de viscosidad mnima (para cierta pureza), el mtodo de

calentar hasta saturacin (con el fin de disminuir la viscosidad que la MC ha adquirido a

consecuencia de haberse enfriado en el cristalizador hasta temperaturas de 35 a 40C) es, en

principio, superior al mtodo de dilucin con agua.

Apndice

Deduccin de la frmula 4 sea:

100 = peso de los slidos contenidos en la MC

X = peso de la sacarosa cristalizada en la MC

(pza MC) = pureza de la MC

(Pza miel) = pureza de la miel de MC

100 = pureza de la sacarosa cristalizada en la

MC

El peso de los slidos contenidos en la miel ser =100 X.

Como que la sacarosa (o pol) contenida en la MC es igual a la suma de la sacarosa (o pol) que

esta cristalizada ms la sacarosa (o pol) contenida en la miel, se tendr que:

Pza MC

100

De donde:

100 (Pza MC ) = 100 X + (100-X) (Pza miel)

De donde:

100 (Pza MC) -100 (pza miel) = X (100 Pza miel)

De donde:

100 ( pza MC Pza miel)

=x

100Pza miel

Deduccin de la frmula 5:

Ingenio El Molino S.A. de C.V.

Considrense dos templas que han sido semilladas y que respectivamente originan los pesos

W y W de sacarosa cristalizada. Las dos tienen granos del mismo tamao. (a).

Designando por p y p los pesos de polillos de azcar con que respectivamente fueron

semilladas y por n y n los nmeros de partculas introducidas, cada una de las cuales, se

supone origina un grano en las templas terminadas. Sea d la densidad de la sacarosa y k una

constante.

Los peso totales de sacarosa cristalizada, respectivamente sern:

W = k n a3 d

W= k n a3 d

(1)

(2)

Dividiendo (1) entre (2):

W = n

W

n

Como el nmero de partculas en el polvillo empleado al semillar es directamente proporcional

al peso del polvillo utilizado se tendr:

n =p

n p

De donde:

W = P

W

P

Que es la frmula 5:

Deduccin de la frmula 6 supngase que dos templas han sido semilladas con los pesos p y p

de polvillo de azcar y que al purgarse rindan el mismo peso (W) de sacarosa cristalizada,

sean a y a los tamaos que sus respectivos granos han alcanzado, n y n el nmero de

partculas ( cada una de las cuales origina un grano) contenidas en los pesos p y p de polvillo

utilizados, d la densidad de la sacarosa y k una constante.

En la primera templa, el peso total de sacarosa cristalizada (W) ser:

W = k n a3 d

En la segunda templa; ese mismo peso (W) sera:

W = k n a3 d

De donde:

K n a3 d = k n a3 d

De donde

n/n = a3/ a3

y como que los nmeros de partculas n y n son directamente proporcionales a los pesos p y p

de polvillo, introducidos en el tacho para semillar, por sustitucin se llega a las siguientes

proporciones:

Ingenio El Molino S.A. de C.V.

p/p = a3/ a3

de donde:

p a

=

p a

De la primera de las cuales es la frmula 6.

3. FACTORES DETERMINANTE DE LA VELOCIDAD DE CRECIMIENTO DE LOS

CRISTALES DE LAS MASAS COCIDAS

Tan pronto como se forman granos en una solucin sobresaturada de sacarosa (disuelta en la

parte liquida) se depositaran sobre las caras de los cristales formados, hacindolos aumentar

de peso (y por consiguiente, crecer) a una velocidad variable que puede medirse en trminos

de gramos ( o miligramos) de sacarosa/metro cuadrado de superficie de gramos /minuto

La velocidad as expresada se denomina velocidad de cristalizacin y su valor depende de los

siguientes factores:

1. Grado de sobresaturacin de la miel.

2. Pureza de la miel

3. Temperatura de la miel

4. Movimiento relativo de los granos y la miel

Porque durante el cocinado, continuamente estn variando los 4 factores (o quizs ms) que

influyen en dicha velocidad de cristalizacin.

Las molculas de sacarosa siempre se mueven hacia las partes con menos concentracin de

slidos. Alrededor de todos los cristales. de qu depende la velocidad del movimiento de la

sacarosa hacia el cristal? Esta velocidad depende de la diferencia de concentracin de solidos

o lo que es lo mismo de la diferencia de sobresaturacin entre las diferentes partes o capas de

la solucin.

Tenemos dos soluciones sobresaturadas. En el primer caso el grado de SS es de 1..10 y la

miel contiene granos. Sabemos que la SS de una solucin saturada es de 1.10, entonces

tenemos que hallar la diferencia entre estos dos grados de SS a fin de calcular el exceso de

sacarosa que se precipita:

1.10- 1.0 =0.10

En el segundo caso, el grado de SS es de 1.05 y la diferencia entre esta sobresaturacin y la

solucin saturada ser:

1.5 -1.00 =0.05

Como se ve el exceso de saturacin, o sea, la sobresaturacin en el segundo caso es menor

que en el primero

en el primer caso la diferencia es de 0.10

Y en el segundo caso es de 0.05; si dividimos estas diferencias sabremos cuanto ms rpido

es el movimiento de la sacarosa hacia los cristales en el primero que en el segundo caso:

0.10 = 2

0.05

El resultado es 2 lo cual significa que la velocidad de crecimiento de los cristales es, en el

primer caso, el doble que en el segundo caso.

Ingenio El Molino S.A. de C.V.

al aumentar la velocidad de precipitacin de la sacarosa tambin aumenta la velocidad del

crecimiento de los granos.

Se mantiene un equilibrio de sobresaturacin en los tachos por medio de la evaporacin de

agua, pues si no hubiera evaporacin la miel se convertira en saturada (SS=1) y al no existir

exceso de sacarosa de la misma esta no se precipitara sobre los cristales y el desarrollo de

los granos cesara.

El segundo factor de los cuatro que determinan la velocidad de cristalizacin de las soluciones

de sacarosa.

2. Pureza de la miel de la masa cocida

Mientras mayor es la pureza de la miel que est en contacto con los cristales de una MC,

mayor nmero de molculas de impurezas estarn al alcance de los granos y como la

sacarosa es la sustancia que se incorpora al grano. A mayor pureza corresponder mayor

incorporacin y por consiguiente mayor velocidad de cristalizacin o crecimiento.

Ha reportado que trazas de sales de manganeso y de cobalto disminuyen la viscosidad de los

siropes de azcar concentrados, reducen los tiempos de evaporacin y cocimiento, producen

economas de vapor y reducen las perdidas por inversin. Las investigaciones sobre no

electrolitos sustancias orgnicas ponen de manifiesto que todas retardan la velocidad de

cristalizacin de las soluciones de sacarosa.

3. Temperatura de la miel

Por otra parte, la carencia de suficientes datos experimentales sobre la velocidad de

cristalizacin de materiales derivados de la caa de azcar nos obliga a tomar datos de

investigaciones hechas en la industria de la remolacha, las cuales deben de manejarse con

precaucin porque sus propiedades no son exactamente iguales a los de los jugos de caa.

La tabla XIX muestra valores que determinaron Mc Ginnis y Moore, determinaron las

velocidades de cristalizacin para distintas temperaturas y grados de sobresaturacin de las

mieles de masas cocidas finales de la industria de la remolacha..

Temperatur

a

C

Velocidad de cristalizacin (gramos/metro3/hora)a sobresaturaciones de:

1.22

1.28

1.39

1.49

1.51

1.59

65

64

63

62

60

58

56

54

52

50

48

46

44

42

40

2.10

1.50

1.17

1.02

.88

.76

0.63

0.54

0.42

-

2.35

2.15

1.82

1.53

1.34

1.19

1.04

0.89

0.73

.58

0.44

-

2.01

1.66

1.49

1.36

1.24

1.13

1.04

0.97

2.49

2.46

2.43

2.40

2.38

2.35

2.32

2.29

2.26

2.24

2.21

2.35

1.93

1.57

1.29

1.09

0.90

1.61

1.32

1.06

0.84

0.66

Ingenio El Molino S.A. de C.V.

38

36

34

33

0.89

0.83

-

2.18

2.14

2.11

2.09

0.76

0.64

0.55

-

0.53

0.43

-

Las cifras obtenidas en esta tabla muestran una ptima velocidad de cristalizacin a un grado

de SS de aproximadamente 1.50. Esta velocidad optima de cristalizacin puede explicarse de

dos maneras.

1. Si el proceso de cristalizacin est controlado por la velocidad de difusin, esta es

proporcional al grado de SS e inversamente proporcional a la viscosidad de la solucin

(miel)

Para grados de SS superiores a 1.50 el aumento de la viscosidad ser mayor que el

incremento de la SS y la velocidad de cristalizacin decrecer.

2. Si el proceso de cristalizacin est controlado por una reaccin interracial, el valor

optimo puede ser originado por una disminucin de la actividad de la solucin

sobresaturada que se produce por el aumento de la concentracin de sacarosa.

Los valores de la tabla son de inters porque muestran que para cierta sobresaturacin

optima (que se puede mantener en los cristalizadores donde se depositan las masas

cocidas finales) la velocidad de cristalizacin es verdaderamente apreciable a un a

temperaturas bajas.

Los valores de la tabla XIX muestran que, permaneciendo constante el grado de SS, al

aumentar la temperatura de la masa cocida crece la velocidad de cristalizacin de la

miel.

4. El movimiento relativo de los granos y la miel

A consecuencias de las buenas caractersticas de su diseo, produce MC de circulacin (en el

interior del tacho durante el cocimiento) satisfactoria. Corrientemente de un tacho que posee

buena circulacin interior se dice que revuelve bien. Los tachos de buena circulacin operan

con coeficientes de transmisin de calor superiores a los de aquello que tiene circulacin

defectuosa, y con ellos, por lo general se obtiene velocidades de cristalizacin superiores. Las

condiciones de buena circulacin, alto coeficiente de transmisin calrica y de velocidad de

circulacin, corren parejas, de forma que con los tachos de buena circulacin, los cocimientos

se terminan ms rpidamente, aumentndose sustancialmente la capacidad de la estacin de

tachos. Entre las caractersticas de buen diseo, por lo general, se toman en consideracin las

siguientes:

La relacin de superficie calrica a volumen til, del dimetro del tubo central, la altura y

dimetro de los tubos de la calandria.

El ingeniero Rafael Pedrosa puertas en su libro titulado fabricacin de azcar crudo y refino,

respecto al diseo del tacho dice: nosotros opinamos que para que un tacho sea bueno debe

reunir las siguientes condiciones.

a). Relacin de superficie de calefaccin a volumen til de, por lo menos, 1,75=1

b). Relacin de 1:3 entre el volumen hasta la placa superior de la calandria y el volumen til

total.

c). Relacin de 0.10 =1.0 entre el dimetro del tubo central y el dimetro de tacho, o sea: que el

dimetro del tubo central nunca sea menor del 40% del dimetro del tacho.

Ingenio El Molino S.A. de C.V.

d). que la altura de la calandria entre placa y placa no sea mayor de 3 pies, 6 pulgadas, ms

bien menor.

e). que el sistema de drenaje de la calandria sea tal que nunca pueda acumularse agua en el

espacio de vapor

f). que el ngulo del cono del fondo nunca sea mayor de 30 con la placa de la calandria .

g). que la extraccin de gases de la calandria sea tal que nunca haya acumulacin de gases en

la misma.

h). que en el trayecto que recorren los vapores hacia el condensador no existan reas que

hagan aumentar la velocidad del vapor a ms de 100 pies por segundo.

Es indiscutible que en los tachos con eficiente circulacin, el movimiento de los granos con

respecto a la miel que los rodea, o viceversa, es mayor que en los tachos con circulacin

deficiente, principalmente por que en los primeros, la capa de miel agotada que se forma

alrededor de los granos es ms eficientemente renovada y sustituida por el material ms puro

que se alimenta al tacho, y que se incorpora a la MC en circulacin, es decir: un ms rpido

crecimiento de los granos.

En los tachos de circulacin no hay espacios muertos. Se da este nombre a los lugares o

secciones del tacho en que por ser muy lenta o detenerse por completo la circulacin, la MC

permanece casi estacionaria, independizndose, por as decirlo, del resto de la masa circulante.

En una solucin de sacarosa, existe un equilibrio energtico entre el solvente y el soluto. Es

decir que hay un equilibrio entre la energa de la molcula de sacarosa y la energa del

solvente.

El tacho al evaporar agua aumenta la sobresaturacin de la solucin y rompe el equilibrio

energtico, el cual para que se restablezca es necesario que aumente la energa de la

molcula de sacarosa de la solucin. Cuando una molcula de sacarosa de la solucin a

aumentado su energa a tal punto que tiene la suficiente como para unirse a otras molculas

para formar un ncleo o bien para depositarse sobre un cristal ya existente y hacerlo crecer,

esta molcula constituye un cristalon.

Al aumentar la circulacin, se aumenta el nmero de veces que el cristal cruza el camino del

cristalon, es decir las probabilidades de que el cristal crezca sern, mayores. Se puede resumir

entonces diciendo que en el crecimiento del cristal entra en juego otros dos factores ; el agua

evaporada y la circulacin.

Cuanto mayor sea el agua evaporada, mayor ser la cantidad de cristalones producidos: y

cuanto mayor sea la circulacin, mayores sern las probabilidades de que esos cristalones

llegan al cristal y se depositen.

Ocurre entonces que, cuando la evaporacin es alta y la circulacin es baja, los cristalones que

en estos casos se producen en gran cantidad, gran parte de ellos no pueden llegar hasta el

cristal y entonces se unen entre s para formar un ncleo que dar origen a un nuevo cristal.

Este es el caso de formacin de falso grano.

Si este mismo fenmeno ocurre, pero en menor intensidad, los cristalones se agrupan formando

ncleo en las proximidades del cristal en donde deberan depositarse. Cuando esto ocurre, se

tiene el caso de formacin conglomerados .

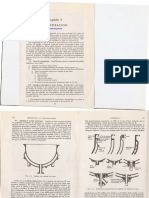

Figura 27. Esquema de los efectos de la Evaporacin, alimentacin y cristalizacin sobre el

grano de SS de la miel de una masa cocida.

Ingenio El Molino S.A. de C.V.

Zona de crecimiento del

Grano

Zona de disolucin

del grano

0.9

1.0

Alimentacin

Cristalizacin

1.1

1.2

S.S.

DE

LA

MIEL

1.3

1.4

zona reproduccin

del grano

1.5

Evaporacin

5. Total de sacarosa que la MC cristaliza por unidad de tiempo.

El peso de sacarosa que la MC cristaliza en una cantidad de tiempo es el producto de dos

factores:

1. La superficie total de los cristales de la MC (o superficie en grano) en el momento que se

considere, y.

2. La velocidad de cristalizacin de la miel de la MC en el momento que se considere.

Superficie en grano. En un momento dado del cocimiento de dos templas que tienen el mismo

peso de sacarosa cristalizada (azcar) en suspensin, aquella que est formada de granos ms

pequeos tendr ms superficie total en granos en donde podr depositrsela sacarosa

Disuelta en la miel y si esta tiene la misma pureza, grado de sobresaturacin, temperatura,

viscosidad y circulacin que la otra de grano mayor, la de grano ms pequeo, por tener ms

superficie en granos podr cristalizar por minuto un peso total de sacarosa mayor que la que

cristaliza la templa de grano ms tamao.

Figura 28. Cristal de forma cubica que al cortarse origina 8 pequeos cristales tambin de forma cubica .

Ingenio El Molino S.A. de C.V.

En el dibujo se presenta un grano grande de azcar al que le hemos dado una forma cubica

para facilitar la explicacin. Tiene 1 mm de lado. Le damos 3 cortes, indicados por la lneas de

puntos, para obtener de l, 8 cristalitos cbicos iguales de 0.5 mm de lado.

El peso del cristal grande ser igual al de los 8 chiquitos pero estos ltimos tendrn mucha

superficie total que la que tiene el grano ms grande.

La conclusin es que para un mismo peso de azcar, el azcar formado por granos ms

pequeos tiene mayor superficie total que el azcar formado por granos de tamao mayor.

Dicho en de otra forma:

(1)2 =1 mm2 multiplicada por el nmero de caras (6) que tiene, es decir

(1)2 X 6 = 6mm2

(0.5)2 X 6 =1,5 mm2 pero como se originan 8

La superficie total de los pequeos ser = 1.5 X 8 = 12 mm2

El clculo de la superficie total en granos la hicimos utilizando la tabla XIV del captulo ll. en

efecto, segn dicha tabla: rea superficial (en mm2) por miligramo de peso en cristales = 5.68

mm2.

Como que 10 toneladas mtricas = 10 000 000 000 mg, la superficie total en mm 2 de los garnos

de MC ser = 10 000 000 000 (5.68) = 56 800 000 000 mm2 = 56,800 m2

Bajo condiciones de mucho grano (sinnimo de mucha superficie total en grano) los tachos

pueden trabajarse a una velocidad de evaporacin y a un rgimen de alimentacin mayor que

cuando las condiciones son de poco grano (sinnimo de poca superficie total en granos).

La expresin corriente de que el grano fino jala mucha meladura o miel es tcnicamente

correcta

Es evidente que si un ingenio tiene que fabricar azcar de grano grande su capacidad efectiva

en tachos es menor que cuando fabrica azcar de tamao ms pequeo porque los ciclos de

cocimiento de sus MC comerciales son de ms duracin en el primero que en el segundo caso.

El peso total de sacarosa que una MC puede cristalizar en la unidad de tiempo vara en

funcin de su superficie en granos y de la velocidad de cristalizacin de su miel.

Supongamos que un tacho (que hace azcar de remolacha) procesando una MC a 70 C en un

momento dado en que la miel de la MC tenga un grado de SS de 1.24 y una pureza de 80. La

tabla dice que bajo esas condiciones la velocidad de cristalizacin es a razn de 1235

miligramos /metro2 de superficie en granos /minuto. Si en ese momento la MC contuviera 40

000 metros2 de superficie en granos, la cantidad total de la sacarosa cristalizada por la MC

seria de;

12355 X 40 000 = 49 400 000 mg/min. de sacarosa, que equivale a 49.4 kg/min.

5. Relaciones entre tamao de grano, superficie total en granos y numero de cristales, de

las masas cocidas que contienen igual peso de sacarosa cristalizada.

Consideremos tres MC que un momento dado contengan igual peso de sacarosa cristalizada y

en las que el tamao de sus granos difiera.

En masa cocidas que tienen igual peso de sacarosa cristalizada que difieren en cuanto al

tamao (promedio) de sus respectivos granos son inversamente proporcionales a los tamaos

(promedios) de sus respectivos granos.

Ingenio El Molino S.A. de C.V.

De modo que designamos por a y a1 a los tamaos de los granos de dos masas cocidas y por

ST Y ST1 a sus respectivas superficies totales (siendo W el peso de sacarosa cristalizada, el

cual es el mismo para ambas templas) el enunciado anterior se expresara:

ST = a1

ST1 a

Relacin entre nmero de granos y tamao del grano a igualdad de peso de sacarosa

cristalizada. De la relacin que existe entre los valores de estas variables en la tabla XX se

infiere que:

En MC que tienen igual peso de sacarosa y que difieren en cuanto al nmero y tamao

de sus granos sus nmeros totales de grano son inversamente proporcionales a la

tercera potencia de los tamaos de sus granos.

De manera que designamos por n y n1

Al nmero de granos de dos MC que tienen igual peso de sacarosa cristalizada y por

A y a1 a los tamaos promedios de sus granos, el enunciado anterior se expresara:

3

n a1

=

n1 a 3

(Formula 11).

Dos MC que tengan igual brix, volumen, pza y temperatura y cuyas mieles sean de igual pza,

contienen igual peso de sacarosa cristalizada porque:

Al tener igual volumen, brix y temp tiene igual peso de slidos y

Porque de acuerdo con la frmula 7, el peso de sacarosa

Cristalizada % del peso de slidos en MC = (Peso de slidos en MC)(Pza MC Pza miel)

100 Pza miel

Por supuesto que dos MC pueden tener tambin tener el mismo peso de sacarosa cristalizada y