Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Metodo Rebaling

Caricato da

reloquitopiTitolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Metodo Rebaling

Caricato da

reloquitopiCopyright:

Formati disponibili

Yo tengo una BIRD3000 la cual creo que es o la misma o casi la misma que la ACHI

3000 y yo sufria de la misma situacion pero lo resolvi asi:

Claramente muchos ya han explicado que el ampollado realmente no es tanto la can

tidad de calor aplicado, sino la manera y el tiempo en que se aplica.

A mi modo de ver son gases que se acumulan entre las capaz de substrato del BGA

y estos salen disparados por cualquier lado cuando reciben ese cambio tan brusco

de temperatura, entonces teniendo en cuenta hice lo siguiente que me funciona h

asta el momento.

1 Calentar usando unicamente el calentador inferior la main board hasta que esta

llegue a 150 grados, en mi maquina esto lo logro estabilizando el calentador in

ferior a 400 grados, esto lo hago mas o menos durante 10 minutos o mas, ya que a

ese temperatura no se deben presentar daos y es muy beneficioso dejarlo todo est

e tiempo ya que tanto el bga como la main board igualarian sus temperaturas y ev

aporarian eventualmente cualquier liquido o gas que se pueda formar en el chip,

a esta temperatura usaulemtne el flux empieza a activarse, para no perder el tie

mpo, cuando la main board esta a 150 grados, con un pequeo bisturi quito suavemen

te la resina roja o negra, la cual esta temperatura esta tan suave que no hay qu

e hacer siquiera fuerza y esta sale completamente sin necesida de diluyentes ni

nada por el estilo.

2 Luego de tener bastante tiempo la maquina a 150 grados en el downheater, enton

ces trato de simular una curva, subiendo primero a 180 grados en el upper heater

, dejarla ahi durante al menos 20 segundos, luego subir finalmente a 210 grados

y NO PASAR DE AHI, al menos en mi caso no me ha tacado pasar de ahi.

Una vez la termocupla avisa 215 grados, eso me indica que las esferas aun no est

an a ese temperatura pero eventualmente con el tiempo estaran a ella, no hay nec

esidad de aplicar mas calor del necesario, solo dejar que el tiempo haga lo suyo

, a este punto aun no se ven ampollas en el integrado y poco a poco el chip va n

ivelando la temperatura de arriba hacia abajo, calentando gradualmente cada esfe

ra hasta llegar a un equilibrio termico, es en ese momento en que las esferas de

ben estar totalmente liquidas, solo hasta ese momento debes tratar de levantar e

l chip suavamente, este no debe ser forzado en lo mas minimo ya que se pueden le

vantar pads del ic o la mainboard.

4 Una vez levantado el integrado, prendo inmediatamente un ventilador adicional

que tengo para enfriar rapidamente la main board y asi conservar sus caracterist

icas.

Ese proceso jamas me ha fallado y hasta ahora he tenido un poco de exito gracias

a muchos consejos del sitio.

Mi unico problema de vez en cuando es la instalada de las esferas sobre el integ

rado, ya que como uso una pistola de aire caliente para instalarlas a veces uno

no controla muy bien ese choque termico y es ahi cuando aveces se me apollan los

ic.

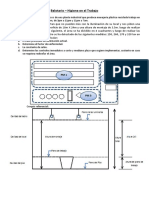

Hola, necesitas crear un perfil termico de al menos 3 etapas

1 precalentamiento de la placa (120 segundos aprox)

2 Soaking time (donde actua el flux) (60 a 90 segundos)

3 Melting time o reflow (fundicion de las esferas) (30 a 60 segundos)

***datos tomados de curva tipica

el perfil para leaded lo deberias llevar hasta una temperatura de unos 195 grado

s aproximadamente, si observas el chip te vas a dar cuenta que cuando alcanza lo

s 180 grados aprox (poco mas poco menos dependiendo de la sonda de lectura) el c

hip baja y se acomoda.

Death_Mod says:

Solo les puedo decir q con el tiempo les mostrare detalles de mi maquina...

Sobre las temperaturas sigo el estandar para soldar segun el tipo de soldadura.

Esto es una informacion que ya antes habia explicado en otro foro, lo djare aqui

:

Quiero dejarles unas recomendaciones que me han servido mucho para evitar daos a

la PCB de los X360, Cinco recomendaciones para un Perfecto reflujo.

1. Para la mayora de los SMDs, fabricantes especifican la temperatura mxima admisib

le de exposicin como 240 C durante 40 segundos o menos, 260 C durante 10 segundos

o menos. En muchas pruebas que he realizado en los procesos de reflujo que tien

den a ser muy breves y casi nunca vamos a alcanzar temperaturas de este alto de

todos modos, he establecido un lmite de temperatura mxima de 250 C para todos mis p

erfiles.

2.siempre debemos asegurarnos de que la soldadura alcance al menos 230 C (mnima),

la temperatura recomendada debe ser por encima de la temperatura de 217 C para s

oldaduras sin plomo y 183 C por encima para soldadura con plomo.

3. Temperatura superior a los 217 C debe mantenerse durante no menos de 25 segun

dos, pero no ms de 90 segundos.

4. La tasa de aumento de la temperatura en todo el proceso no debe ser superior

a 4 C / segundo, esta es la base de la mayora de especificaciones de los fabricant

es de componentes.

5. Toda la parte inferior de la PCB (sin la contribucin de la parte superior de c

alefaccin) debe mantenerse entre 130 C y 160 C durante todo el proceso.

siguiendo estas normas , es prcticamente imposible que ocurran daos a los componen

tes del PCB si lo realizas correctamente.

PERFILES DE TEMPERATURA

Estos perfiles son los q he programado en mi maquina segun el tipo de soldadura

q utilice:

para soldadura libre de plomo (como sabemos la que utilizan en las placas X360)

soldadura con plomo (por la que vamos a reemplazar)

Otras recomendaciones

1- Utilizar buena herramienta para tener exelentes resultados.

2- Equipo de proteccion como mascara, guantes, etc..

3- Utilizar un soporte para evitar el pandeo.

4- disponer de un termometro que sea preciso.

Este proceso es muy delicado y si se quiere tener buenos resultados el secreto e

s tener buenas herramintas y mucha paciencia.

Espero les sirvan mis recomendaciones.

SaLuDoS

Potrebbero piacerti anche

- Manual de Instalación VRF VEP LennoxDocumento72 pagineManual de Instalación VRF VEP LennoxJoseph Gregory Razón100% (2)

- Scripting MikrotikDocumento66 pagineScripting MikrotikreloquitopiNessuna valutazione finora

- Schreiber-Ciudades Malditas de La Antiguedad PDFDocumento301 pagineSchreiber-Ciudades Malditas de La Antiguedad PDFAmdruy, Amador Muin100% (1)

- Placa InterfaseDocumento3 paginePlaca InterfasereloquitopiNessuna valutazione finora

- Monografia Practica Redes WIFI Con Equipos MicrotikDocumento115 pagineMonografia Practica Redes WIFI Con Equipos Microtiknana1414100% (2)

- Soldadura de Electrodo RevestidoDocumento207 pagineSoldadura de Electrodo Revestidotito_segama100% (1)

- 322188177-Codigos-Normas-y-Especificaciones v1Documento6 pagine322188177-Codigos-Normas-y-Especificaciones v1APTunersMotorsportNessuna valutazione finora

- Portafolio Del Proyecto de Emprendimiento 25agoDocumento21 paginePortafolio Del Proyecto de Emprendimiento 25agoJERICK FloresNessuna valutazione finora

- Dimmer DigitalDocumento5 pagineDimmer DigitalmidwarNessuna valutazione finora

- Manual Del Aluminio y Sus Aleaciones - Ingenieria de MaterialesDocumento48 pagineManual Del Aluminio y Sus Aleaciones - Ingenieria de Materialesandres179Nessuna valutazione finora

- SSAB Hardox Welding Brochure 103 ES V2 2020Documento24 pagineSSAB Hardox Welding Brochure 103 ES V2 2020Angel Alvarez100% (1)

- UT3020-01 R11 ASME B31.3 Ed 2016 Feb 17Documento13 pagineUT3020-01 R11 ASME B31.3 Ed 2016 Feb 17SamuelNessuna valutazione finora

- Las Imperfecciones (Discontinuidades) en SoldaduraDocumento34 pagineLas Imperfecciones (Discontinuidades) en SoldaduraEdwin BatallanosNessuna valutazione finora

- Posiciones en SoldaduraDocumento16 paginePosiciones en SoldaduraBryson Daniel Gutierrez RafaelNessuna valutazione finora

- Soldadura EléctricaDocumento11 pagineSoldadura EléctricaandersonmaniagueNessuna valutazione finora

- 01 Ficha Tecnica Eq MecDocumento7 pagine01 Ficha Tecnica Eq MecLuis Enrique Grajeda RocaNessuna valutazione finora

- KrahDocumento40 pagineKrahCarlos LabradorNessuna valutazione finora

- Práctica Calificada 01 - SoldaduraDocumento7 paginePráctica Calificada 01 - SoldaduraTR JavierNessuna valutazione finora

- Factores Críticos en La SoldaduraDocumento9 pagineFactores Críticos en La SoldaduraMario Patricio Maigualca MorenoNessuna valutazione finora

- Servindustrias FT MIG200 2020Documento5 pagineServindustrias FT MIG200 2020Cindy FuentesNessuna valutazione finora

- Enderezado Por Llama en Aceros Estructurales PDFDocumento310 pagineEnderezado Por Llama en Aceros Estructurales PDFRichard Moran EstradaNessuna valutazione finora

- Batería de Preguntas Riesgo FisicoDocumento5 pagineBatería de Preguntas Riesgo FisicoEdwardNessuna valutazione finora

- Examen de SoldaduraDocumento2 pagineExamen de SoldaduraMadyhan Marianieves Mamani AyalaNessuna valutazione finora

- Carbonfil Ps6 GCDocumento1 paginaCarbonfil Ps6 GCEDIZONNessuna valutazione finora

- Pet GPM 09 - R0Documento34 paginePet GPM 09 - R0Jesus Manuel Juarez MamaniNessuna valutazione finora

- PosiciónDocumento1 paginaPosiciónLidio ReyesNessuna valutazione finora

- Rev 0 - Smashweld 180M-180-250E - Es PDFDocumento24 pagineRev 0 - Smashweld 180M-180-250E - Es PDFkhinderNessuna valutazione finora

- PS P 045 Procedimiento Cambio de Aceros Artefactos NavalesDocumento17 paginePS P 045 Procedimiento Cambio de Aceros Artefactos NavalesAngelica GuzmanNessuna valutazione finora

- ANALISIS Y DISEÑO DE ELEMENTOS A TENSION - Docx 2Documento52 pagineANALISIS Y DISEÑO DE ELEMENTOS A TENSION - Docx 2Wilson Querevalu100% (1)

- Curso Manual 2.4.5. Control de Calidad A La SoldaduraDocumento77 pagineCurso Manual 2.4.5. Control de Calidad A La Soldaduraalefeli26Nessuna valutazione finora

- Soldadura TIG PDFDocumento12 pagineSoldadura TIG PDFhoplia100% (1)

- Ensayo-Procesos de Manufactura 2Documento4 pagineEnsayo-Procesos de Manufactura 2salacasaNessuna valutazione finora

- Tuberia de PerforacionDocumento42 pagineTuberia de PerforacionDania TorresNessuna valutazione finora

- Examen Parcial de Tecnologia de La Soldadura MC234Documento9 pagineExamen Parcial de Tecnologia de La Soldadura MC234Gonzalo LNessuna valutazione finora