Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Lean

Caricato da

Mòyy Borjas0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

11 visualizzazioni2 pagineHerramientas utilizadas en lean manufacturing

Copyright

© © All Rights Reserved

Formati disponibili

DOCX, PDF, TXT o leggi online da Scribd

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoHerramientas utilizadas en lean manufacturing

Copyright:

© All Rights Reserved

Formati disponibili

Scarica in formato DOCX, PDF, TXT o leggi online su Scribd

0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

11 visualizzazioni2 pagineLean

Caricato da

Mòyy BorjasHerramientas utilizadas en lean manufacturing

Copyright:

© All Rights Reserved

Formati disponibili

Scarica in formato DOCX, PDF, TXT o leggi online su Scribd

Sei sulla pagina 1di 2

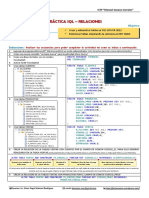

Flujo de una pieza: Est podramos decir que es una de las

condiciones bsicas. Es decir, el flujo pieza a pieza es donde la

produccin empieza y termina. En otra palabras, es cuando nuestra

pieza de trabajo, fluye a lo largo de toda la cadena de valor de

manera constante, sin detenerse, desde el principio hasta el final,

manteniendo un constante aporte de operaciones con valor aadido.

Heijunka -Nivelacin de la produccin, tambin conocido como

alisado de produccin o - por el trmino original en japons heijunka ( ), es una tcnica para reducir los residuos mura y

vital para el desarrollo de la eficiencia de la produccin en el Sistema

de Produccin Toyota y Lean Manufacturing. La idea general es la

produccin de bienes intermedios a un ritmo constante, para permitir

el procesamiento ms que se llevarn a cabo a un ritmo constante y

predecible.

El Hoshin Kanri es un mtodo o sistema de trabajo basado en la

cooperacin de toda la empresa para alcanzar los objetivos

estratgicos a largo plazo y el plan de gestin a corto plazo.

Hoshin puede traducirse del japons como brjula y kanri como

administracin o control.

Jidoka es una metodologa japonesa que se centra en la verificacin

de calidad en las lneas de produccin y estas tienen la capacidad

para detenerse cuando se detectan problemas.

Trabajando de esta manera se asegura que el defecto no pase a los

dems procesos siguientes.

Just in Time es una filosofa empresarial que se concentra en

eliminar el desperdicio en todas las actividades internas o externas

de la organizacin. Esta filosofa nos ayuda a optimizar nuestro

sistema de produccin a tal nivel que podamos producir las

cantidades que se necesitan, en el momento en que se necesitan.

Objetivo principal de JIT: Se busca producir lo necesario, en el

momento justo y con la calidad requerida, al menor costo posible,

reduciendo en gran medida los desperdicios que puedan generarse

en proceso productivo.

Kaizen El significado de la palabra Kaizen es mejoramiento continuo

y esta filosofa se compone de varios pasos que nos permiten

analizar variables crticas del proceso de produccin y buscar su

mejora en forma diaria con la ayuda de equipos multidisciplinarios.

El kaizen sirve para detectar y solucionar los problemas en todas las

reas de nuestra organizacin y tiene como prioridad revisar y

optimizar los todos los procesos que se realizan. Una empresa con

la filosofa Kaizen tiene como primer ventaja competitiva el siempre

estar en cambio para mejorar y su personal motivado realizando las

actividades de kaizen.

Kanban El kanban como lo dijimos es una herramienta de lean

manufacturing, que se basa en el accionar de actividades del

proceso de produccin por medio de tarjetas visuales y estos se

colocan en tableros. El prposito de accionar actividades es reducir

tiempos muertos e inventarios en el proceso de produccin.

En espaol los podemos definir como Indicadores Clave de

Desempeo. Estos KPI consisten en mtricas que nos ayudan

a medir y a cuantificar el rendimiento del progreso en funcin de

unas metas y objetivos planteados para las distintas actividades

que llevemos a cabo dentro de nuestra empresa.

El ciclo planear-hacer-revisar-actuar (plan-do-check-act "PDCA") es

un modelo muy bien conocido para mejoramiento continuo de

procesos (continuous process improvement "CPI").1 Ensea a

organizaciones a planear una accin, hacerla, revisarla para ver

como se conforma al plan y actuar en lo que se ha aprendido.2

Una tcnica en manufactura para evitar errores. Esta herramienta

proporciona conceptos claros para minimizar defectos en los

procesos relacionados al personal o mquina. Poka-Yoke es un

sistema creado por Shigeo- Shingo en los anos 60s. El principal

objetivo era eliminar la posibilidad de realizar un error en el proceso

de manufactura. Este concepto se ha logrado transmitir en el mundo

entero gracias a sus beneficios e impactos econmicos en las

plantas de manufactura ya que la calidad y el costo de

reproceso fueron los indicadores que logran cambios significativos.

Esta metodologa se le conoce como Single minute Exchange die o

en espaol como cambio de matriz en menos de 10 minutos. Single

minute se refiere a que el objetivo es que solo puede haber un solo

digito en la acumulacin de minutos en el cambio.

Al disminuir el tiempo de cambio, logras aumentar la capacidad de

produccin. Tambin se usar para obtener flexibilidad ya que se

pueden hacer ms cambios y as producir lotes ms pequeos.

Potrebbero piacerti anche

- Formato para Formular Un Project CharterDocumento1 paginaFormato para Formular Un Project Charterbetotrex80% (5)

- Convocatoria Circuito Nacional Selectivo 2014-2015 3a EtapaDocumento13 pagineConvocatoria Circuito Nacional Selectivo 2014-2015 3a EtapaMòyy BorjasNessuna valutazione finora

- 1.2.9. ActividadDocumento3 pagine1.2.9. ActividadMòyy BorjasNessuna valutazione finora

- Padres de La CalidadDocumento6 paginePadres de La CalidadMòyy BorjasNessuna valutazione finora

- ProcesosDocumento6 pagineProcesosMòyy BorjasNessuna valutazione finora

- Presentación Ing FragosoDocumento28 paginePresentación Ing FragosoMòyy BorjasNessuna valutazione finora

- Momentos y Centro de MasaDocumento5 pagineMomentos y Centro de MasaMòyy BorjasNessuna valutazione finora

- Calculo 4 UnidadDocumento9 pagineCalculo 4 UnidadMòyy BorjasNessuna valutazione finora

- Taxonomia de BloomDocumento7 pagineTaxonomia de BloomMòyy BorjasNessuna valutazione finora

- Clave Activacion OfficeDocumento1 paginaClave Activacion OfficeMòyy BorjasNessuna valutazione finora

- ReadmeDocumento1 paginaReadmesport0378Nessuna valutazione finora

- Examen 4to. Periodo BimDocumento2 pagineExamen 4to. Periodo BimMòyy BorjasNessuna valutazione finora

- CV Edwin Miguel Barboza DuranDocumento8 pagineCV Edwin Miguel Barboza DuranEdwin Barboza DuranNessuna valutazione finora

- Medida CanadienseDocumento3 pagineMedida CanadienseKiara Vásquez100% (1)

- Vector WorksDocumento49 pagineVector WorksMykemz AscIi50% (2)

- Trabajo de Alexis CaceresDocumento20 pagineTrabajo de Alexis CaceresAlexis CáceresNessuna valutazione finora

- Prc3a1ctica SQL 3Documento3 paginePrc3a1ctica SQL 3StevenWilliamsCastilloAbrilNessuna valutazione finora

- Normas APA Sexta EdicionDocumento3 pagineNormas APA Sexta Edicionhector cabritaNessuna valutazione finora

- Ejercicio 1 - Funciones de ConfiguraciónDocumento5 pagineEjercicio 1 - Funciones de ConfiguraciónJorge Arturo Romero ChuquimantariNessuna valutazione finora

- Taller 2 de Rendimiento de ComputadoresDocumento3 pagineTaller 2 de Rendimiento de Computadoresjesus consuegraNessuna valutazione finora

- 480 Seguridad Sistemas SCADA Mar10Documento44 pagine480 Seguridad Sistemas SCADA Mar10cjns0001Nessuna valutazione finora

- Modulo 9 Toma de DecisionesDocumento17 pagineModulo 9 Toma de Decisionesgabriel100% (1)

- Sextante SIG PDFDocumento12 pagineSextante SIG PDFivan lazoNessuna valutazione finora

- Folleto Lab ElectromagnetismoDocumento24 pagineFolleto Lab ElectromagnetismoJosé FidelNessuna valutazione finora

- Modelo de Servidores MúltiplesDocumento4 pagineModelo de Servidores Múltiplesjose enrique sanchezNessuna valutazione finora

- FGL 029 Guia de Trabajo Practico - Experimental - Teclado MatricialDocumento15 pagineFGL 029 Guia de Trabajo Practico - Experimental - Teclado MatricialAndres LozanoNessuna valutazione finora

- Presentacion de ModbusDocumento26 paginePresentacion de ModbusRaul MistaNessuna valutazione finora

- Manual de Libros ElectrónicosDocumento78 pagineManual de Libros ElectrónicosAnonymous II6Stbg100% (1)

- Informe 1 MatlabDocumento8 pagineInforme 1 MatlabAriel Cruz SusañoNessuna valutazione finora

- Norma ISO 5001Documento2 pagineNorma ISO 5001David Heredia GomezNessuna valutazione finora

- Articulo IEEE ISO 27001Documento5 pagineArticulo IEEE ISO 27001Omar Gabriel OviedoNessuna valutazione finora

- Sistemas DigitalesDocumento147 pagineSistemas DigitalesDayana100% (1)

- Especificaciones Tecnicas CCTV Lineas l4 L4a l2 FinalDocumento38 pagineEspecificaciones Tecnicas CCTV Lineas l4 L4a l2 FinalHilton Taylor NavarroNessuna valutazione finora

- Entorno Power PointDocumento9 pagineEntorno Power PointAna María FernándezNessuna valutazione finora

- Guia de Aprendizaje-ProgramacionDocumento6 pagineGuia de Aprendizaje-Programacionflopez918Nessuna valutazione finora

- Cro No StationDocumento2 pagineCro No StationEmmanuel Gonzalez CardenasNessuna valutazione finora

- Practica Visual BasicDocumento12 paginePractica Visual BasicsajsjasjasjajsaNessuna valutazione finora

- Ejercicios Taller 7 Distribuciones de Probabilidad DiscretaDocumento2 pagineEjercicios Taller 7 Distribuciones de Probabilidad DiscretaCriz HuertaNessuna valutazione finora

- Dpso U2 A1 MaccDocumento9 pagineDpso U2 A1 MaccMario CabreraNessuna valutazione finora

- Rúbrica Del Informe de IndagaciónDocumento1 paginaRúbrica Del Informe de IndagaciónHebert MejíaheNessuna valutazione finora

- Programa Lógica y Estructuras Discretas Uned 2017Documento6 paginePrograma Lógica y Estructuras Discretas Uned 2017Francisco Medina GarcíaNessuna valutazione finora

- Sistemas Operativos UnmsmDocumento2 pagineSistemas Operativos Unmsmalejandro raymundo pachecoNessuna valutazione finora