Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Trabajo Final de PCP Editado

Caricato da

Jorge TorresCopyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Trabajo Final de PCP Editado

Caricato da

Jorge TorresCopyright:

Formati disponibili

2015 - I

Fundicin

Planeamiento y

Control Estratgico

Broal

de Operaciones

De La Torre Morcos, Faride

Durand Valle, Amet

Grados Aranda, Victor

Lurita Crdoba, Miguel

Ramirez, Angel

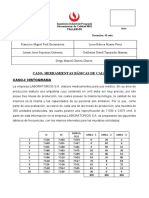

Planeamiento y Control Estratgico de Operaciones

ESTRUCTURA DEL TRABAJO FINAL DE

PLANEAMIENTO Y CONTROL ESTRATEGICO DE

OPERACIONES

I) Descripcin de la Empresa.

II) Prioridades Competitivas

Operaciones.

Estrategia

de

III) El Proceso de Operaciones y las decisiones

operativas.

IV) Indicadores del Proceso de Produccin del

bien o servicio.

V)Gestin de la demanda.

VI)

Aplicacin de la Teora de Restricciones

VII) Desarrollo de la Filosofa Lean en la empresa

2015 - I

Planeamiento y Control Estratgico de Operaciones

1. Descripcin de la Empresa

Fundicin Broal es una empresa con 20 aos de trayectoria en el rubro

metalmecnico, que presta servicio a la Industria en General, particularmente se dedica

a la fabricacin de hornillas para cocina, cuenta con un equipo personal comprometido

con la empresa y los clientes.

La empresa compra aluminio, bronce, cobre y sama en lingotes, de buena calidad para

elaboracin de esparcillamas y quemadores de aluminio. Adems est en la bsqueda de

proveedores de servicios de inyectado para quemadores de aluminio.

Misin:

La empresa Fundicin Broal es una empresa dedicada a la elaboracin de hornillas de

cocina a gas. Su misin es brindar a sus clientes un producto de la ms alta calidad,

continuar siendo innovadores y competitivos, trabajar continuamente para la mejora

continua.

Visin:

La visin de la empresa es alcanzar el desarrollo integro de la empresa logrando una

imagen confiable, gozar de alto posicionamiento y reconocimiento, convertirse en

lderes en servicios de metalmecnica.

La empresa Fundicin Broal se dedica a la fabricacin de hornillas para cocina. Los

productos se fabrican por una produccin continua, y el proceso de produccin comienza

desde el ingreso de materia prima hasta obtener el producto terminado y transportado al

almacn del mismo. Esta compaa tiene una produccin mnima de 1000 hornillas por da.

2015 - I

Planeamiento y Control Estratgico de Operaciones

Clientes

Externos: Son todas las personas o empresas que compren nuestros productos o

contraten nuestros servicios.

Por ahora el cliente pontecial es la empresa SOLGAS, todos los clientes

externos son fundamentales para el xito de nuestra empresa, ya que nos genera

ingresos monetarios a travs de sus compras para seguir en el mercado. Por otro

lado, es importante satisfacer las necesidades de nuestros clientes de la mejor

manera, puesto que nos ganaramos un lugar en la mente de los clientes (nuestro

mercado meta).

Internos: Son todos los miembros de nuestra empresa que forman parte de los

procesos y que necesitan o dependen de la ayuda de otros miembros para

cumplir con las tareas de su trabajo.

Los clientes internos son tan importantes como los clientes externos.

Proveedores

Externos: Son las empresas que nos proporcionan los insumos para fabricacin

de nuestros productos:

Hornillas para Cocinas

Internos: Son todos los miembros o procesos de nuestra empresa que forman

que proveen o suministran informacin o materiales a los clientes internos.

2015 - I

Planeamiento y Control Estratgico de Operaciones

2. Prioridades Competitivas y Estrategia de

Operaciones

En primer lugar, se tiene conocimiento que la prioridad competitiva se ubica como el rea

dentro de las operaciones, las cuales permiten a las empresas lograr una ventaja en el sector

ubicado. Las capacidades competitivas son: Costo, Calidad, Tiempo y Flexibilidad. Estos

cuatro grupos se definen como las dimensiones operativas fundamentales dentro de un

proceso o cadena de valor donde satisfacen a los clientes internos o externos. As mismo,

estas capacidades nos permiten que nuestros procesos internos tengan xito dando como

resultado que la capacidad este a la altura de la prioridad.

CAPACIDA

DES

CALIDAD

COSTO

TIEMPO

COMPETITI

DAD

VAS

PROCESO

Proceso de

Proceso

PRODUCTI

trabajo/

continuo

pequeos lotes

Inventario a

pedido

VO

TAMAO

DEL

Proceso en lnea

Lotes grandes

Inventario

Mantener inventario

Inventario por

alto

moderado(inventari

pedido o por

o por pedido)

lote

INVENTARI

O

CONTACTO

FLEXIBILI

+/-

-/+

Bajo ( mtodo a

Alto(mtodo

Bajo ( mtodo a

Bajo ( mtodo

esperar que

donde se

esperar que pasa)

a esperar que

pasa)

persigue la

Flujo

demanda

Flujo en lnea

CON EL

CLIENTE

COLCHON

TIPOS DE

DISTRIBUCI

N DE

flexible/posici

pasa)

Flujo en lnea

Flujo flexible

/posicin fija

n fija

PLANTA

4

2015 - I

Planeamiento y Control Estratgico de Operaciones

Estrategia de Operacin

Excelencia en operacin:

Alto volumen

Estandarizado

Poca variedad

Liderazgo en productos y

servicios:

Caractersticas

innovadoras

Produccin por lote

Alto nivel de investigacin

Intimidad

con

el

Cliente:

Productos a medida

Personalizados

Bajo volumen

Analizando a la Empresa Fundicin Broal, llegamos a la conclusin que la estrategia de

operacin que presenta dicha empresa es la de EXCELENCIA EN OPERACIN ya que

tiene una produccion mensual alta, a su vez presenta un proceso lineal por lo que el proceso

tambien es estandarizado. Adems, la produccin solo se basa en un solo producto por lo

que no hay variedad de producto.

CAPACIDAD COMPETITIVA:

Costo

Operaciones a bajo costo

Tiempo

2015 - I

Velocidad de entrega

Entrega a tiempo

5

Velocidad de desarrollo

Planeamiento y Control Estratgico de Operaciones

Flexibilidad

Personalizacin

Variedad

Flexibilidad del volumen

Calidad Superior

Calidad Superior

Calidad Consistente

La Capacidad Competitiva se ubica dentro del factor TIEMPO, teniendo como estructura

principal la velocidad de entrega, ya que tenemos un colchn moderado, lo cual sumado a

nuestra produccin nos permite cumplir con la demanda. As mismo, nuestro proceso

productivo es en lnea lo cual tambin nos favorece y nos hace competentes en nuestro

rubro reduciendo en tiempo de espera.

La produccion se da en un proceso en lnea, ya que las hornillas se fabrican en grandes

volumenes y con procesos estandarizados, lo cual sumado a la produccion en linea nos

reduce el tiempo de espera as cumplir con nuestra demanda a tiempo. Adems, en la lnea

de produccin se cuenta con personal especializado por reas.

Por tratarse de un proceso lineal, la produccin puede detenerse y se puede producir

adelantndose a las necesidades metodo llamado coloquialmente como perseguir la

demanda.

Tambin, la estrategia empleada es la de fabricacion para mantener inventario, ya que se

trata de un proceso estandarizado con pedidos variables, por ello cuentan con pronsticos

inexactos, por lo que no es sugerible contar con un gran inventario.

El tipo de distribucin de planta utilizado en la empresa es flujo en lnea, y es necesario

tener un alto colchn.

2015 - I

Planeamiento y Control Estratgico de Operaciones

3. Diagrama de Anlisis del Proceso

Estructura del proceso:

-Volumen:

La produccin realizada por la empresa son 20 mil unidades por mes

aproximadamente (alto volumen de produccin), dejando en inventario lo no

vendido.

-Diseo del producto:

La empresa fabrica un solo tipo de producto por lo que los procesos tienen un

trabajo muy repetitivo.

-Proceso:

La secuencia de produccin de las hornillas es la siguiente:

Se lleva la materia prima a la balanza para que despus pase al horno.

Precalentar: se precalienta los lingotes de aleacin y materia prima en el horno.

Mezclar: se mezcla los lingotes de aleacin junto a la chatarra dura y chatarra tipo

perfil.

Fundir: se empieza a fundir la mezcla de chatarras y lingotes de aluminio a una alta

temperatura.

Inyectar: se coloca el aluminio fundido en la mquina inyectora y de enfriamiento para

obtener 4 tipos de hornillas, luego se corta para pasar a la cabina de acabado.

Tornear: el producto en este proceso pasa por un torno el cual le da el redondeo exacto

a la hornilla.

Pulir: el producto es pulido para que despus pase al rea de arenado.

Arenado: en esta parte las hornillas tienen un acabado con una mquina de arenado

que trabaja con micro esfera de vidrio.

Contabilizar: Despus del proceso de torneado se contabilizan y separan las hornillas

por modelo, para pasar al rea de empaquetado.

Empaquetado: Se empaquetan 100 hornillas en un saco para que pasen al almacn de

producto finalizado.

El proceso presenta flujos lineales conectados. A continuacion se mostrara el

Diagrama Analitico del Proceso DAP:

2015 - I

Planeamiento y Control Estratgico de Operaciones

2015 - I

Planeamiento y Control Estratgico de Operaciones

2015 - I

Planeamiento y Control Estratgico de Operaciones

10

2015 - I

Planeamiento y Control Estratgico de Operaciones

Con todo lo analizado anteriormente podemos llegar a la conclusin y afirmar que la empresa

posee un proceso en lnea.

Estrategia de produccin e inventario:

La estrategia de inventario que se alinea mejor a la empresa es la de fabricacin por

pedido, debido a que el volumen de produccin es alto, tiene un flujo lineal y porque

su estructura de proceso es un proceso en lnea.

Participacin del cliente:

En esta empresa los productos solo se fabrican para un solo cliente (SOLGAS), los

productos estn estandarizados y el cliente compra diferentes cantidades por mes. En

este caso la participacin con el cliente no es muy fuerte.

Flexibilidad de los recursos:

La mano de obra no es flexible debido a que no es un proceso flexible (es un proceso

en lnea) y son productos estandarizados. El equipo es especializado para cada

proceso debido a que el volumen de produccin es alto.

Intensidad de capital:

No se cuenta con automatizacin, pero se recomienda una automatizacin fija debido

a que el proceso es en lnea, es un producto estandarizado y los volmenes de

produccin son altos.

4. Indicadores del Proceso de Produccin del bien o

servicio

Tiempo de Cadencia (c)

11

2015 - I

Planeamiento y Control Estratgico de Operaciones

c=

Tiempo de produccin disponible por turno(t)

Volumen de produccin deseada por turno( v)

7 horas 60 min

turno

1 hora

min

c=

=0.42

1000unidades

unidad

turno

Nmero de Estaciones (k)

k=

k=

0.932

2.22 3

0.42

Tiempo Muerto (Tm)

Tm=( 3 0.42 )0.92=0.328

Eficiencia de Ciclo (Ec)

Ec=

0.932

100 73.97

3 0.42

Eficiencia Fsica de la Empresa

Eficiencia Fisica=

Salidautil de M . P

Entrada de M . P

20000

Efic . Fisica=

hornillas 0.08 kg de MP

mes

hornilla

100 =88.8

kg MP

1800

mes

El resultado nos da un 88.8%, esto quiere decir que hubo desperdicios (merma) de un

11.2% de la materia prima.

12

2015 - I

Planeamiento y Control Estratgico de Operaciones

5. Gestin de la Demanda

Para todo los mtodos utilizaremos una base de datos ofrecido por la Empresa de 29 datos

(meses) desde Enero de 2013 hasta Mayo de 2015.

Mtodo 1 (Atenuacin Simple)

Yt 1 Yt 1 Yt

Yt

FT

Error

Error^2

1980

0

1970

0

2000

0

2020

0

2010

0

2030

0

1990

0

1970

0

2010

0

2040

0

2080

0

2100

0

1990

0

1960

0

19800

19800

100

10000

19710

-290

84100

19971

-229

52441

20177

77

5944

20108

-192

36975

20281

381

144987

19938

238

56681

19724

-376

141521

20062

-338

113987

20366

-434

188149

20757

-243

59232

20976

1076

1157050

20008

408

166110

2

3

4

5

6

7

8

9

10

11

12

13

14

13

2015 - I

Planeamiento y Control Estratgico de Operaciones

15

1990

19641

-259

67207

0

16

2030

19874

-426

181412

0

17

2020

20257

57

3296

0

18

2010

20206

106

11181

0

19

2010

20111

11

112

0

20

1960

20101

501

251059

0

21

2020

19650

-550

302384

0

22

2050

20145

-355

126017

0

23

2090

20465

-435

189659

0

24

2110

20856

-244

59317

0

25

1980

21076

1276

1627270

0

26

1970

19928

228

51786

0

27

1980

19723

-77

5967

0

28

2010

19792

-308

94694

0

29

2030

20069

-231

53256

0

Pronostico (30)

20277

ECM

180751

Atenuacin Exponencial Simple

0.9

0.7

0.5

0.3

0.1

Pronstico 20277

20214

20151

20138

20149

30

ECM

180751 188518

192801

189430

187193

En este Mtodo nos podemos dar cuenta que el que tiene menor Error Cuadrtico Medio es

el = 0.9, por lo que nos indicara a priori que sera nuestro mejor pronstico de la

Demanda para este primer Mtodo.

Mtodo 2 (Atenuacin Exponencial Doble)

t

Yt

At

At

at

bt

19800

19800

19800

19800

At

Error

Error^2

14

2015 - I

Planeamiento y Control Estratgico de Operaciones

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

19700

20000

20200

20100

20300

19900

19700

20100

20400

20800

21000

19900

19600

19900

20300

20200

20100

20100

19600

20200

20500

20900

21100

19800

19700

19800

20100

20300

19790 19799

19811 19800

19850 19805

19875 19812

19917 19823

19916 19832

19894 19838

19915 19846

19963 19858

20047 19877

20142 19903

20118 19925

20066 19939

20050 19950

20075 19962

20087 19975

20088 19986

20090 19996

20041 20001

20057 20006

20101 20016

20181 20032

20273 20056

20225 20073

20173 20083

20136 20089

20132 20093

20149 20098

Pronostico 30

19781

19822

19895

19938

20012

19999

19950

19984

20069

20217

20381

20311

20194

20149

20187

20200

20191

20183

20080

20107

20186

20329

20489

20378

20263

20183

20171

20199

-1

1

5

7

11

9

6

8

12

19

27

21

14

11

12

12

11

10

4

6

9

16

24

17

10

5

4

6

At Yt 1 At 1

At At 1 At1

19800

19780

19823

19900

19945

20023

20009

19956

19991

20081

20236

20408

20333

20208

20160

20199

20212

20202

20193

20085

20112

20195

20346

20513

20394

20272

20188

20176

20205

100

-220

-377

-200

-355

123

309

-144

-409

-719

-764

508

733

308

-140

-1

112

102

593

-115

-388

-705

-754

713

694

472

88

-124

ECM

10000

48400

142129

40160

126274

15054

95285

20665

167108

517507

583337

257984

537153

94752

19484

0

12547

10424

351700

13276

150360

496522

568924

508475

482320

223253

7736

15476

197011

at 2 At At

bt

Yt p

At At

1

at bt p

15

2015 - I

Planeamiento y Control Estratgico de Operaciones

Pronstico

30

ECM

0.9

2051

3

3073

12

0.7

20459

0.5

20266

0.3

20107

0.1

20205

278312

264392

237123

197011

En este Mtodo nos podemos dar cuenta que el que tiene menor Error Cuadrtico Medio es

el = 0.1, por lo que nos indicara a priori que sera nuestro mejor pronstico de la

Demanda para este segundo Mtodo.

Mtodo 3 (Promedio Mvil Simple)

Mes

Ao

Yt

Error

Error^2

2013

2013

2013

2013

2013

2013

2013

2013

2013

Real

(Unidades)

19800

19700

20000

20200

20100

20300

19900

19700

20100

Enero

Febrero

Marzo

Abril

Mayo

Junio

Julio

Agosto

Septiembr

e

Octubre

Noviembre

Diciembre

Enero

Febrero

Marzo

Abril

Mayo

Junio

Julio

Agosto

19750

19850

20100

20150

20200

20100

19800

-250

-350

0

-150

300

400

-300

62500

122500

0

22500

90000

160000

90000

2013

2013

2013

2014

2014

2014

2014

2014

2014

2014

2014

20400

20800

21000

19900

19600

19900

20300

20200

20100

20100

19600

19900

20250

20600

20900

20450

19750

19750

20100

20250

20150

20100

-500

-550

-400

1000

850

-150

-550

-100

150

50

500

250000

302500

160000

1000000

722500

22500

302500

10000

22500

2500

250000

16

2015 - I

Planeamiento y Control Estratgico de Operaciones

Septiembr

e

Octubre

Noviembre

Diciembre

Enero

Febrero

Marzo

Abril

Mayo

2014

2014

2014

2014

2015

2015

2015

2015

2015

Pronstico 30

20200

19850

-350

122500

20500

20900

21100

19800

19700

19800

20100

20300

19900

20350

20700

21000

20450

19750

19750

19950

20200

-600

-550

-400

1200

750

-50

-350

-350

ECM

360000

302500

160000

1440000

562500

2500

122500

122500

251389

4

19975

291200

9

20267

257031

n

Pronstico 30

ECM

2

20200

251389

En este Mtodo nos podemos dar cuenta que el que tiene menor Error Cuadrtico Medio es

el n = 2, por lo que nos indicara a priori que sera nuestro mejor pronstico de la Demanda

para este tercer Mtodo.

Mtodo 4 (Promedio Mvil Doble)

Mes

Ao

Enero

201

3

201

3

201

3

201

3

201

3

201

3

201

3

201

3

Febrero

Marzo

Abril

Mayo

Junio

Julio

Agosto

Real

(Unidades

)

19800

Mt

Mt

at

bt

1975

0

1985

0

2010

0

2015

0

2020

0

2010

0

1980

0

1997

5

2012

5

2017

5

2040

0

2032

5

2027

5

2002

5

600

yt

Error

Error^2

2100

0

2067

5

2042

5

700

490000

775

600625

725

525625

19700

20000

20200

20100

20300

19900

19700

350

150

-150

17

2015 - I

Planeamiento y Control Estratgico de Operaciones

Septiembr

e

Octubre

Noviembr

e

Diciembre

Enero

Febrero

Marzo

Abril

Mayo

Junio

Julio

Agosto

Septiembr

e

Octubre

Noviembr

e

Diciembre

Enero

Febrero

Marzo

Abril

201

3

201

3

201

3

201

3

201

4

201

4

201

4

20100

201

4

201

4

201

4

201

4

201

4

201

4

201

4

201

4

201

4

201

5

201

5

201

5

20300

201

5

20100

20400

20800

21000

19900

19600

19900

20200

20100

20100

19600

20200

20500

20900

21100

19800

19700

19800

1980

0

1990

0

2025

0

2060

0

2090

0

2045

0

1975

0

2015

0

1995

0

1985

0

2007

5

2042

5

2075

0

2067

5

1945

0

1985

0

2065

0

2112

5

2137

5

2015

0

1882

5

1975

0

2010

0

2025

0

2015

0

2010

0

1985

0

1990

0

2035

0

2070

0

2100

0

2045

0

1975

0

2010

0

1975

0

1992

5

2017

5

2020

0

2012

5

1997

5

1987

5

2012

5

2052

5

2085

0

2072

5

1940

0

2045

0

2057

5

2012

5

2000

0

1957

5

1982

5

2082

5

2127

5

2147

5

2005

0

1877

5

1975

0

2010

0

1940

0

-700

-100

800

105

0

950

-600

185

0

-700

700

650

-50

-200

-550

-150

950

115

0

950

-800

195

0

-700

1987

5

1875

0

1975

0

2145

0

2217

5

2232

5

1955

0

-225

50625

-1650

2722500

-1050

1102500

450

202500

2275

5175625

2725

7425625

-350

122500

1697

5

1870

0

2115

0

2122

5

2007

5

1980

0

1902

5

1967

5

2177

5

2242

5

2242

5

1925

0

-3325

11055625

-1500

2250000

1050

1102500

1125

1265625

475

225625

-400

160000

-1475

2175625

-1225

1500625

675

455625

2625

6890625

2725

7425625

-550

302500

1682

5

-3275

10725625

18

2015 - I

Planeamiento y Control Estratgico de Operaciones

Mayo

201

5

20300

1995

0

Pronstico 30

n

Pronstico 30

ECM

1975

0

2015

0

2

20550

2771406

400

5

20209

507312

1870

0

2055

0

-1600

2560000

ECM

2771406

9

19686

542581

En este Mtodo nos podemos dar cuenta que el que tiene menor Error Cuadrtico Medio es

el n = 2, por lo que nos indicara a priori que sera nuestro mejor pronstico de la Demanda

para este tercer Mtodo.

Comparacin de Menores ECM por cada Mtodo

"" o "n"

Pronstic

o

ECM

Mtodo

1

0.9

20277

Mtodo

2

0.1

20205

Mtodo

3

2

20200

180751

197011

251389

Mtodo

4

2

20550

2771406

Comparando los Errores Cuadrticos Medios, elegiremos el que posee menor, ya que nos

acercara mucho ms a la funcin matemtica y sera el que tenga menor error para

pronosticar nuestra demanda, es por ello que elegiremos el Mtodo 1 (Atenuacin

Exponencial Simple) utilizando un = 0.9, ya que hemos realizado todas las pruebas y esta

nos presenta un menor ECM, es por ello que el Pronstico de nuestra demanda para el mes

de Junio del ao 2015 sera de 20277 unidades.

6. Aplicacin de la Teora de Restricciones

La teora de restricciones es una herramienta que nos permite planificar y optimizar

nuestras capacidades de produccin. La premisa principal de esta teora se entiende al

visualizar a la empresa como una cadena (sistema) y cuyo fin es cumplir una meta. Los

eslabones dbiles de la cadena (restricciones) son los que van a limitar su capacidad para

19

2015 - I

Planeamiento y Control Estratgico de Operaciones

cumplir con la meta (generar utilidades). Las restricciones del sistema determinan las

posibilidades de obtener ms de la meta de la organizacin.

Por tanto atacar las restricciones del proceso nos brindara una mejora inmediata, y luego la

siguiente restriccin ser la de capacidad menor ms cercana. Cabe mencionar que si no

existieran restricciones, segn la teora, los logros obtenidos podran ser infinitos.

La administracin de las restricciones se pueden aplicar a las organizaciones en dos formas:

a corto y largo plazo.

Aspectos generales:

-

Externos:

La compra de aluminio, bronce, cobre y gama de lingotes resulta bastante tediosa, ya que

no se abastecen para el mercado. As, los pedidos de estas deben hacerse con bastante

anticipacin y con una cantidad apropiada. Adems, como se trata de una empresa que

trabaja con commodities como materia prima se les presenta una restriccin al momento de

realizar clculos de inversin debido a los variables cambios del precio de estos metales.

Como bien se tiene de conocimiento la extraccin y comercializacin de estos productos se

ha tornado ms rgido desde lo que estipula y declara el Estado sobre el comercio de los

commodities. Es as como los proveedores de la empresa Fundicin Broal en algunas

ocasiones presentan problemas que se definen como fluctuaciones estadsticas imprevistas

generando retrasos de produccin y de otros tipos de procesos llevados durante la cadena de

valor de la empresa.

-

Internos:

Existen problemas de operaciones, esto respecto a factores como mano de obra,

maquinaria, espacio o disposicin de planta los cuales en conjunto generan retrasos. Por

ejemplo, existen equipos de soldadura invadiendo espacios designados para procesos

metal mecnicos, se adoptan posiciones incmodas para la realizacin de trabajos dentro

del taller, los operarios no tienen sus equipos de proteccin personal (EPP), se presentan

herramientas y equipos ubicados de manera inadecuada, adems de ocupar espacios que

20

2015 - I

Planeamiento y Control Estratgico de Operaciones

no corresponden a su utilizacin. Cada una de estos problemas en s se pueden convertir

en una restriccin de operacin para todo el proceso, ya que puede convertirse en un

evento dependiente o en una fluctuacin estadstica. Entindase por Eventos

Dependientes, un evento o una serie de eventos que deben llevarse a cabo antes de que

otro pueda comenzar. Por ejemplo, para atender una demanda de 100 previamente es

necesario que el recurso productivo numero dos fabrique 100 unidades y antes que este, es

necesario, que lo mismo haga el recurso productivo nmero uno; y por Fluctuaciones

Estadsticas, alteraciones o imprevistos que afectan los niveles de actividad de los

distintos recursos productivos, tales como la calidad de la materia prima, ausentismo del

personal, rotura de mquinas, corte de energa elctrica, faltante de materia prima e

incluso disminucin de la demanda.

La combinacin de estos dos fenmenos, genera un desajuste inevitable cuando la planta

est balanceada, produciendo la prdida de throughput y el incremento de inventarios.

Principios fundamentales de la Teora de restricciones

-

Identifique las restricciones (cuello de botella):

21

2015 - I

Planeamiento y Control Estratgico de Operaciones

El

cuello de botella se encuentra en la estacin de arenado. Esta operacin se encarga de darle

un acabado a las hornillas con una mquina de arenado que trabaja con micro esfera de

vidrio. Es la parte ms extensa de todo el proceso y la cual requiere de una mayor cantidad

de tiempo.

-

Explotar (Aprovechar todos los recursos):

Para explotar al mximo los recursos es necesario que tanto las mquina de arenado y el

operario encargado de esta mquina trabajen a la par. Se ha identificado casos en los que el

operario demora en pasar el producto en proceso por esta mquina para su posterior

acabado, ya sea por fatiga o por algn otro condicionamiento particular del operario.

-

Subordinar

El rea de arenado no cuenta con un supervisor en particular. Durante este proceso, se debe

controlar y verificar el tiempo real de funcin de la mquina de arenado para asegurar la

estandarizacin de los tiempos. La eficiencia y rigurosidad debe ser la misma de acuerdo a

las especificaciones del tiempo estimado en esta parte de la produccin.

22

2015 - I

Planeamiento y Control Estratgico de Operaciones

En un plazo no mayor de 2 meses, se debern capacitar a los operarios del rea de arenado

para seguir las programaciones y las especificaciones del producto. Especialmente, cumplir

con el tiempo estimado programado para evitar demoras y errores que comprometan los

tiempos de produccin que ocasionen distorsiones en las operaciones que continan.

Adicional a esto, se debern realizar inspecciones peridicas a los operarios para verificar

que se estn cumpliendo las implementaciones que se realizaron, y se llevar a cabo un

seguimiento al ndice de productos producidos para medir la productividad del operario y

de la mquina.

-

Elevar restricciones

Analizando el rea de arenado, se pudo observar y determinar que es necesario tener al

menos un supervisor de rea dedicado a verificar si cada operario est trabajando lo ms

productivo posible o est perdiendo tiempo realizando la actividad a su modo. No solo

bastara con controlar a los operarios sino con concientizarlos, por lo que sera necesario

que se auditen a los operarios, no solo al del rea de arenado, y explicarles sobre lo

importante que es no dejar que la produccin se retrase. Se considera no tan importante

comprar otra mquina de arenado para darle el acabado a las hornillas, una sola esta en la

capacidad de cumplir con la cantidad demandada a futuro, lo primordial es su buena

utilizacin.

-

Regresar al paso 1

En este paso se hace una revisin si en los pasos anteriores la restriccin se rompi.

Despus de encontrar la solucin que permite disminuir o eliminar el efecto del cuello de

botella en la produccin, se necesita regresar al paso 1 de la teora de restricciones, ya que

una vez resuelto el problema dentro de la empresa, es probable que una restriccin

proveniente del mercado o de la demanda pueda surgir, lo cual escapa de la empresa, pero

de todas maneras se tiene que prever.

23

2015 - I

Planeamiento y Control Estratgico de Operaciones

7. Distribucin de Planta

Mtodo Guerchet

En la empresa se requiere determinar el rea ms adecuada para el proceso. Se han tomado

datos de las mquinas, los cuales se presentan en el siguiente cuadro:

Mediante este mtodo hemos obtenido que el rea mnima de requerimiento es

aproximadamente, 138.66 m2, por lo que hemos visto que el rea donde labora la empresa

es mucho mayor al rea que hemos obtenido, es por eso que debemos presentar una buena

distribucin para aprovechar al mximo el rea y optimizar los flujos.

24

2015 - I

Planeamiento y Control Estratgico de Operaciones

Mtodo Enfoque Grfico Simpe

A

Almacn de Producto Terminado

Empaquetado

Torneado

Almacn de Materia Prima

rea de Pesado

Pulido

Inyectado y Enfriamiento

Horneado

Arenado

As es como se encuentra nuestra planta al analizar el mtodo de enfoque grfico simple,

como vemos en el grafico nos podemos dar cuenta que ocurren ciertos cruces, tambin que

la distancia de una rea a otra rea que siguen el proceso del producto estn un poco

alejadas sobre todo los que tienen mayor nmero de movimientos por da, nosotros

propondremos una mejora de la planta y analizaremos otra vez el mtodo de enfoque

grfico simple.

25

2015 - I

Planeamiento y Control Estratgico de Operaciones

Esta es la propuesta mejora del mtodo de enfoque grfico simple, donde vemos que en el

anterior grfico ocurren cruces y el flujo no es muy adecuado por lo cual nosotros hemos

realizado una mejora para optimizar los flujos, no ocurran cruces y las reas de trabajos que

tienen ms nmero de movimientos por da estn ms cerca, de esta manera tendremos una

menor distancia entre las reas que tengan ms movimientos.

LAYOUT (ACTUAL PROPUESTO)

26

2015 - I

Planeamiento y Control Estratgico de Operaciones

Para obtener un mejor recorrido y a su vez un mejor flujo, decidimos cambiar de lado

ciertas actividades para que de esta manera el proceso del producto (hornillas para cocina),

tenga un flujo optimo, tambin con esta D.P. propuesta aprovechar al mximo el mtodo

Guerchet. Lo que se espera con esta D.P. es reducir los tiempos muertos en cada estacin de

esta manera tener una mayor produccin.

La herramienta del SLP en la cual nos basamos y fue la ms relevante fue el Diagrama de

Recorrido que nos permiti visualizar el recorrido del material (secuencia de operaciones),

ya que nuestra empresa presenta un tipo de distribucin por producto. El mtodo de

enfoque grfico simple fue una herramienta que nos ayud considerablemente para ver

cuantos viajes haba entre cada Actividad, es la mejor herramienta junto al diagrama de

recorrido.

TCNICAS DE SISTEMA INTERROGATORIO (TIS):

Operacin con problemas encontrados: Arenado

Preguntas preliminares:

Tipo

Qu se hace?

Por qu hay que hacerlo?

Propsito

Despus de haber pulido la hornilla, se

procede a realizar el arenado con arena

silcica para darle el acabado final y pasar el

producto al rea de empaquetado.

Se hace porque es necesario

alisar la superficie pulida

anteriormente y eliminar

residuos.

Tipo

Cmo se hace?

Por qu se hace de ese

modo?

27

2015 - I

Planeamiento y Control Estratgico de Operaciones

Medios

Se realiza mediante la proyeccin de arena

silcica por medio de aire a presin con

micro esfera de vidrio.

Tipo

Cundo se hace?

Por qu se hace en ese momento?

Sucesin

Se realiza cada vez que

se termina de pulir la

hornilla

Porque se debe eliminar residuos de materiales y

darle el acabado al producto antes de ser

empaquetado.

Tipo

Quin lo hace?

Por qu lo hace esa persona?

Persona

Lo realiza la mquina de arenado que

trabaja con micro esfera de vidrio

Porque no se requiere de ninguna

persona para hacerlo ya que se

necesita bastante presin del aire.

Tipo

Dnde se hace?

Por qu se hace all?

Lugar

A un costado de la planta, al frente del

rea de inyectado y al costado del

horno.

Es el rea asignada a esta

operacin en la empresa.

Porque para hacer el acabado

y alisado del productor la

nica forma de hacerlo es

mediante presin.

Preguntas de fondo:

Tipo

Propsito

Qu otra cosa podra hacerse?

Por lgica se debe seguir haciendo el

arenado de la misma forma para luego pasar

Qu debera

hacerse?

Optimizar tiempos.

28

2015 - I

Planeamiento y Control Estratgico de Operaciones

al rea de empaquetado

Tipo

De qu otro modo podra hacerse?

Qu debera hacerse?

Medios

No se puede hacer ningn cambio en cuanto

a la mquina que se realiza porque solo se

puede realizar a presin.

Adquirir ms de una mquina

de arenado.

Tipo

Cundo podra hacerse?

Qu debera hacerse?

Sucesin

Se debera hacer apenas se termine de hacer

el pulido a la hornilla.

Poner el rea de arenado ms

cerca al rea de pulido para

evitar tiempo de transporte.

Tipo

Qu otra persona podra hacerlo?

Quin debera hacerlo?

Persona

Si se opta por adquirir una mquina

ms, se debera asignar a un operario

para que le haga seguimiento a las

mquinas.

Personal que est capacitado en el

uso e inspeccin de la mquina.

Tipo

En qu otro lugar podra hacerse?

Dnde debera hacerse?

Lugar

En una rea reubicada cerca al rea de pulido de

las hornillas

Lo ms seguido al rea de

pulido sin perjudicar otras

reas y reubicando reas

menos importantes a un

costado.

29

2015 - I

Planeamiento y Control Estratgico de Operaciones

8. Desarrollo de la Filosofa Lean en la Empresa

La Filosofa Lean es un modelo de gestin enfocado a la creacin de flujo para poder

entregar el mximo valor para los clientes, utilizando para ello los mnimos recursos

necesarios: es decir ajustados.

Eliminando el despilfarro, mejora la calidad y se reducen el tiempo de produccin y el

costo. Un aspecto crucial es que la mayora de los costes se calculan en la etapa de diseo

de un producto. A menudo un ingeniero especificar materiales y procesos conocidos y

seguros a expensas de otros baratos y eficientes. Esto reduce los riesgos del proyecto, o lo

que es lo mismo, el coste segn el ingeniero, pero a base de aumentar los riesgos

financieros y disminuir los beneficios. Las buenas organizaciones desarrollan y repasan

listas de verificacin para validar el diseo del producto.

La creacin de flujo se focaliza en la reduccin de los ocho tipos de "desperdicios" en

productos manufacturados:

Sobre-produccin

La Empresa si tiene una sobreproduccin, ya que tiende a producir dems para mantener un

stock y proveer a sus futuras demandas. Esto debe ser manejarse con mucho cuidado,

debido a que puede producir un exceso de inventario, es decir, costos adicionales en

almacenamientos.

Tiempo de espera

El proceso cuenta con un tiempo de espera, ya que en la operacin de Arenado es nuestra

operacin que presenta mayor lentitud para elaborar las hornillas. Por otro lado, calentar el

horno artesanal tambin presenta un tiempo de espera significativo, ya que si el aluminio no

est fundido correctamente no se podr seguir con los siguientes procesos.

Transporte

En este caso la empresa presenta una mala Distribucin de Planta, ya que realizan recorrido

que podran ser innecesarios si planteamos la solucin antes descrita en el Mtodo de

30

2015 - I

Planeamiento y Control Estratgico de Operaciones

Enfoque Grafico Simple, ya que en ese punto medimos los transportes realizados en todo el

proceso.

Movimientos

Al pasar de un proceso a otro proceso, los trabajadores mismos son los que trasladan las

hornillas en proceso, esto causa un esfuerzo en el operario que a la larga podra poner en

riesgo su salud.

Defectos

La llegada de la materia prima en la empresa y especialmente el aluminio en forma de

chatarra, ocasiona que no haya un control riguroso debido a la cantidad. Es por ello que

quizs que en algunas ocasiones puede ocurrir que aluminio contaminado este presente al

momento de fundir la materia prima.

Conclusiones

31

2015 - I

Potrebbero piacerti anche

- PC1 LogisticaDocumento3 paginePC1 LogisticaBrandTeoNessuna valutazione finora

- Lab 1 OpuDocumento8 pagineLab 1 OpuKaren Selene Manrique RetoNessuna valutazione finora

- TA1 Dist. PlantaDocumento18 pagineTA1 Dist. PlantaThalia Ramirez LopezNessuna valutazione finora

- Taller 3 - Grupo 4 PDFDocumento6 pagineTaller 3 - Grupo 4 PDFGeraldine Mariana Chillitupa LlantoNessuna valutazione finora

- In58 PC1 Ix71 2017-02Documento2 pagineIn58 PC1 Ix71 2017-02Alee OsoresNessuna valutazione finora

- Semana 9 - Clase 2Documento26 pagineSemana 9 - Clase 2Diego ChuchulloNessuna valutazione finora

- Foro 10Documento2 pagineForo 10Mili Kath PCNessuna valutazione finora

- Laboratorio 2 Funcionamiento de Las BombasDocumento8 pagineLaboratorio 2 Funcionamiento de Las BombasJack Robinson Campos Quiroz100% (1)

- 2021-02 HQ Taller 06 Grafico Control de ATRIBUTODocumento4 pagine2021-02 HQ Taller 06 Grafico Control de ATRIBUTORenan Tamayo RiosNessuna valutazione finora

- S02.s1 - MaterialDocumento15 pagineS02.s1 - MaterialErika SalazarNessuna valutazione finora

- Caso Peruphone SrltdaDocumento42 pagineCaso Peruphone Srltdabackhuseinhotmail.comNessuna valutazione finora

- Taller 4Documento11 pagineTaller 4Carlos Muñoz VitorNessuna valutazione finora

- Taller 02Documento5 pagineTaller 02ISCO100% (1)

- Tarea Académica 1 - Grupo 2 - Intento - 2022-08-30-22-57-08 - TA1 - Cross Docking - Grupo 02Documento18 pagineTarea Académica 1 - Grupo 2 - Intento - 2022-08-30-22-57-08 - TA1 - Cross Docking - Grupo 02Brissa JaraNessuna valutazione finora

- 03 Caso Práctico Aremetal SacDocumento3 pagine03 Caso Práctico Aremetal SacJOSE LUIS DAVILA MALPICANessuna valutazione finora

- Caso Convertidora de PapelDocumento10 pagineCaso Convertidora de PapelVitalogy 96Nessuna valutazione finora

- T2 - Grupo 9 Recursos HumanosDocumento6 pagineT2 - Grupo 9 Recursos HumanosAlex CórdovaNessuna valutazione finora

- DD1 In319 2021-2Documento3 pagineDD1 In319 2021-2CQNessuna valutazione finora

- Sesión 01 Ejercicio - PresencialDocumento1 paginaSesión 01 Ejercicio - PresencialM PiscilianaNessuna valutazione finora

- Actividad 2. Casos Sobre Materiales y Recursos de Fundición G-2Documento6 pagineActividad 2. Casos Sobre Materiales y Recursos de Fundición G-2dalinfer100% (4)

- ZytecDocumento2 pagineZytecAnthony TrujilloNessuna valutazione finora

- Ef Ai 2021 IiDocumento10 pagineEf Ai 2021 IiJason AnthonyNessuna valutazione finora

- Proyecto FinalDocumento11 pagineProyecto FinalJulio Cesar PilcoNessuna valutazione finora

- Laboratorio 1 Planeamiento y Control de OperacionesDocumento139 pagineLaboratorio 1 Planeamiento y Control de OperacionesVanesa JesusNessuna valutazione finora

- Mol ItaliaDocumento1 paginaMol ItaliaJosh AnthonyNessuna valutazione finora

- Village VolvoDocumento2 pagineVillage VolvoHarold Coila ChacónNessuna valutazione finora

- Táper's biodegradables-GESTIÓN LOGÍSTICADocumento74 pagineTáper's biodegradables-GESTIÓN LOGÍSTICAKaEs GopeNessuna valutazione finora

- Proyecto AnteriorDocumento4 pagineProyecto AnteriorJohn Fernandao Salazar PardoNessuna valutazione finora

- PC1 - Ingenieria de Software (2020-2)Documento8 paginePC1 - Ingenieria de Software (2020-2)Lidelma CPNessuna valutazione finora

- Taller 01 - Planeamiento de Operaciones-UpcDocumento8 pagineTaller 01 - Planeamiento de Operaciones-Upcluis Almeyda HuarcayaNessuna valutazione finora

- 2019 2 HQ Taller 07 Atrib II DR DflechasDocumento6 pagine2019 2 HQ Taller 07 Atrib II DR DflechasAli MosqueiraNessuna valutazione finora

- Examen Final de Ingenieria EconomicaDocumento5 pagineExamen Final de Ingenieria EconomicaAndrea NavarroNessuna valutazione finora

- 2022-01 HQ Taller 07 DFLECHAS - GRUPO 2Documento5 pagine2022-01 HQ Taller 07 DFLECHAS - GRUPO 2CarlozSanchezONessuna valutazione finora

- Trabajo Final 201001 IPSDocumento62 pagineTrabajo Final 201001 IPSMelanie CadenasNessuna valutazione finora

- Empresa VainsaDocumento4 pagineEmpresa VainsaAnonymous 9eVINeTZNessuna valutazione finora

- Balance de EnergiaDocumento1 paginaBalance de EnergiaAdali Reyes JulcaNessuna valutazione finora

- Texfina 1Documento4 pagineTexfina 1Jean RomvelNessuna valutazione finora

- BPMNDocumento1 paginaBPMNMarioCazaNessuna valutazione finora

- 04 SIMULACION DE SISTEMAS Sistemas de Inventarios Semana Quinta y SextaDocumento72 pagine04 SIMULACION DE SISTEMAS Sistemas de Inventarios Semana Quinta y SextaGiane Katherine Paulino FierroNessuna valutazione finora

- Investigación AcadémicaDocumento6 pagineInvestigación AcadémicaPaola SuañaNessuna valutazione finora

- Lab 3a-Linea BaseDocumento5 pagineLab 3a-Linea BaseSusanneSTNessuna valutazione finora

- Control de LecturaDocumento2 pagineControl de LecturaLilian Sandoval DiazNessuna valutazione finora

- Examen Parcial ERP 202102Documento14 pagineExamen Parcial ERP 202102MaritzaPdnNessuna valutazione finora

- Grupo 3 Caso VolvoVillageDocumento11 pagineGrupo 3 Caso VolvoVillageDiego LuyoNessuna valutazione finora

- 03 Cartones AméricaDocumento5 pagine03 Cartones AméricaJb RamirezNessuna valutazione finora

- Actividades Productivas e ImproductivasDocumento17 pagineActividades Productivas e ImproductivasHumberto Lopez0% (1)

- Laboratorio 4 Tecnología IndustrialDocumento14 pagineLaboratorio 4 Tecnología IndustrialJhanire RivasNessuna valutazione finora

- Actividad 6. Cálculo de Materiales y Energía en Proceso de Extrusión-DesarrolladoDocumento21 pagineActividad 6. Cálculo de Materiales y Energía en Proceso de Extrusión-Desarrolladomirka del pilarNessuna valutazione finora

- 2021-02 HQ Taller 06 Grafico Control de ATRIBUTODocumento4 pagine2021-02 HQ Taller 06 Grafico Control de ATRIBUTOHelar Arias CamachoNessuna valutazione finora

- Clase 08 Laboratorio 1 Marcet Termo - INESDocumento12 pagineClase 08 Laboratorio 1 Marcet Termo - INESDayanne AlvarezNessuna valutazione finora

- PC1 20192B PctoDocumento2 paginePC1 20192B PctoDiego VasquezNessuna valutazione finora

- Confecciones DecorativasDocumento3 pagineConfecciones DecorativasSandro Silva50% (2)

- GP - Semana 17 - 2018Documento14 pagineGP - Semana 17 - 2018JuanAnds100% (1)

- Video 210Documento11 pagineVideo 210Yeiser ACHA SANCHEZNessuna valutazione finora

- II161 - U2 - S3 - s5 - Caso Muebles Modulares Modern House - Tarea 2Documento3 pagineII161 - U2 - S3 - s5 - Caso Muebles Modulares Modern House - Tarea 2BelizarioValdiviezoRuizNessuna valutazione finora

- 2023-01 DD-Taller Dinámica Trabajo en Equipo de II243Documento8 pagine2023-01 DD-Taller Dinámica Trabajo en Equipo de II243Alejandro Del Matto LiñanNessuna valutazione finora

- Tarea Académica N°1 - SgiDocumento6 pagineTarea Académica N°1 - SgiMarisol ReateguiNessuna valutazione finora

- Trabajo de Investigación de ProducciónDocumento57 pagineTrabajo de Investigación de ProducciónTio CopeteNessuna valutazione finora

- Ejemplo Desarrollado Sobre Planificacion EstrategicaDocumento17 pagineEjemplo Desarrollado Sobre Planificacion EstrategicaBriiän GiöväNniî SälËs OröôzÇoNessuna valutazione finora

- KOSTAL KDocumento47 pagineKOSTAL KYazline JCNessuna valutazione finora

- Ficha Técnica de ReflotamientoDocumento2 pagineFicha Técnica de ReflotamientoJorge TorresNessuna valutazione finora

- La Fe Fortalece A La FamiliaDocumento6 pagineLa Fe Fortalece A La FamiliaJorge TorresNessuna valutazione finora

- Tarea Académica 1 - ALICORP SAADocumento22 pagineTarea Académica 1 - ALICORP SAAJorge TorresNessuna valutazione finora

- Viviendo La Fe en ParejaDocumento93 pagineViviendo La Fe en ParejaJorge TorresNessuna valutazione finora

- Resumen de ArticulosDocumento5 pagineResumen de ArticulosJorge TorresNessuna valutazione finora

- Jorge Torres - Resumen de ArticulosDocumento28 pagineJorge Torres - Resumen de ArticulosJorge TorresNessuna valutazione finora

- Fuentes en APADocumento2 pagineFuentes en APAJorge TorresNessuna valutazione finora

- Ficha Técnica de Proceso de Transferencias FinancierasDocumento1 paginaFicha Técnica de Proceso de Transferencias FinancierasJorge TorresNessuna valutazione finora

- Jorge Torres - Resumen de ArticulosDocumento28 pagineJorge Torres - Resumen de ArticulosJorge TorresNessuna valutazione finora

- T001PF007N000000000081524S20267163228R20164486720D20171102000000 PDFDocumento1 paginaT001PF007N000000000081524S20267163228R20164486720D20171102000000 PDFJorge TorresNessuna valutazione finora

- Conclusiones 1-7Documento4 pagineConclusiones 1-7Jorge TorresNessuna valutazione finora

- Simulacion de Sistemas Discretos Casos de Simulacion MonteCarloDocumento8 pagineSimulacion de Sistemas Discretos Casos de Simulacion MonteCarloJorge TorresNessuna valutazione finora

- Tarea Académica 2: Niveles DimensionesDocumento1 paginaTarea Académica 2: Niveles DimensionesJorge TorresNessuna valutazione finora

- Proyecto Elaborados de Fresa FinalDocumento204 pagineProyecto Elaborados de Fresa Final26535880Nessuna valutazione finora

- Auto - TareaDocumento2 pagineAuto - TareaJorge TorresNessuna valutazione finora

- 72-Article Text-73-1-10-20170429Documento26 pagine72-Article Text-73-1-10-20170429Jorge TorresNessuna valutazione finora

- Dialnet DiferenciasDeGeneroEnElPatronDeConductaTipoAEnUnGr 4625409 PDFDocumento27 pagineDialnet DiferenciasDeGeneroEnElPatronDeConductaTipoAEnUnGr 4625409 PDFJorge TorresNessuna valutazione finora

- TA1 - Arca Continental Lindley - IXA7Documento32 pagineTA1 - Arca Continental Lindley - IXA7Jorge TorresNessuna valutazione finora

- Tesis Maestría IQS LEVN FinalDocumento63 pagineTesis Maestría IQS LEVN FinalJorge TorresNessuna valutazione finora

- Tesis Final - Bautista y Cordova PDFDocumento238 pagineTesis Final - Bautista y Cordova PDFJorge TorresNessuna valutazione finora

- 140318-PRE-CD-Fita 2014 Prepublicación Precios en BarraDocumento55 pagine140318-PRE-CD-Fita 2014 Prepublicación Precios en BarraDayvi Lopez JaramilloNessuna valutazione finora

- Gutiérrez Giraldo Daniel Sistema Climatización HotelDocumento97 pagineGutiérrez Giraldo Daniel Sistema Climatización HotelAnonymous hoR7Qju100% (1)

- 2016-2 EP IN196 SolDocumento145 pagine2016-2 EP IN196 SolJorge TorresNessuna valutazione finora

- Plan Operativo Institucional - Clasificado Segun ObjetivoDocumento8 paginePlan Operativo Institucional - Clasificado Segun ObjetivoJorge TorresNessuna valutazione finora

- Ac GS Espe 047972Documento13 pagineAc GS Espe 047972Jorge TorresNessuna valutazione finora

- EdtDocumento1 paginaEdtJorge TorresNessuna valutazione finora

- 8 Aprendizajes FundamentalesDocumento1 pagina8 Aprendizajes FundamentalesCésar Valderrama100% (4)

- Vigas de CimentaciónDocumento20 pagineVigas de CimentaciónNewedge ChevarriaNessuna valutazione finora

- Plan de SeguridadDocumento114 paginePlan de SeguridadAida Inocente VasquezNessuna valutazione finora

- Tecnicas de Produccion Quimica de OrmusDocumento116 pagineTecnicas de Produccion Quimica de Ormusharrysan69Nessuna valutazione finora

- Ensayo de La Ingeniería Genética y La ÉticaDocumento2 pagineEnsayo de La Ingeniería Genética y La ÉticaDarwin89zulu100% (1)

- CEPAP Aproximación (Ciro Hidalgo) PDFDocumento27 pagineCEPAP Aproximación (Ciro Hidalgo) PDFCepap UNESR100% (1)

- El Espiritu FaraonicoDocumento9 pagineEl Espiritu FaraonicoAntonio Espinoza Araque100% (1)

- Interpretacion Musical y Creatividad-Tesis de Fco. HiguerasDocumento431 pagineInterpretacion Musical y Creatividad-Tesis de Fco. HiguerasMarilena Mugurasa Tiu JeleaNessuna valutazione finora

- Análisis Dinámico. Manual Solidworks SimulationDocumento46 pagineAnálisis Dinámico. Manual Solidworks SimulationSebastian Martinez100% (1)

- Filosofía Del Derecho - Lección 13Documento11 pagineFilosofía Del Derecho - Lección 13Eduardo SánchezNessuna valutazione finora

- Modelo Medico OrganicoDocumento9 pagineModelo Medico OrganicoZar FiorentiniNessuna valutazione finora

- David Perkins - Como Hacer Visible El PensamientoDocumento3 pagineDavid Perkins - Como Hacer Visible El PensamientoJorge100% (1)

- Henry MIller. Reflexiones Sobre La Muerte de Mishima. Reflexiones Sobre El Caso Maurizius.Documento122 pagineHenry MIller. Reflexiones Sobre La Muerte de Mishima. Reflexiones Sobre El Caso Maurizius.Samuel Espíndola Hernández100% (2)

- El Mundo en Que VivimosDocumento8 pagineEl Mundo en Que VivimosYolandaNessuna valutazione finora

- Lectura La Autoconfianza y AutoestimaDocumento2 pagineLectura La Autoconfianza y AutoestimaPsic Iliana OrtigozaNessuna valutazione finora

- Libro 1Documento1 paginaLibro 1alison471Nessuna valutazione finora

- Proyecto Sobre Agresividad Infantil Terminado-104Documento105 pagineProyecto Sobre Agresividad Infantil Terminado-104ydamaNessuna valutazione finora

- Test PsicopedagogicosDocumento41 pagineTest PsicopedagogicosYolanda Rios Miranda86% (7)

- Poligrafia Tercer ParcialDocumento5 paginePoligrafia Tercer ParcialJose Leonel Fajardo RapaloNessuna valutazione finora

- Arquitectura ParlanteDocumento6 pagineArquitectura ParlanteTamaraRocaRauNessuna valutazione finora

- Medicina Del TrabajoDocumento74 pagineMedicina Del TrabajoManuel HernandezNessuna valutazione finora

- Formato Planificación Anual - Lenguaje 1º A 6º BásicoDocumento35 pagineFormato Planificación Anual - Lenguaje 1º A 6º BásicoEunice Niche100% (11)

- Pensar El Racismo y El Antirracismo Con Pierre-André TaguieffDocumento15 paginePensar El Racismo y El Antirracismo Con Pierre-André TaguieffBhiexNessuna valutazione finora

- Teorias Del NeopsicoanalisisDocumento35 pagineTeorias Del NeopsicoanalisisAnadys RosarioNessuna valutazione finora

- Guia Seminario de Investigacion. 1 PDFDocumento13 pagineGuia Seminario de Investigacion. 1 PDFRAMIRO JUNIOR DAVILA CADENANessuna valutazione finora

- O - Connor, D.J. - Historia Critica de La Filosofia Occidental V. Kant, Hegel, Schopenhauer, NietzscheDocumento272 pagineO - Connor, D.J. - Historia Critica de La Filosofia Occidental V. Kant, Hegel, Schopenhauer, NietzscheLekiam Logaritmo100% (1)

- 03 Principio y Fundamento Fin de Las Creaturas P Carlos Miguel BuelaDocumento12 pagine03 Principio y Fundamento Fin de Las Creaturas P Carlos Miguel BuelaynshamcNessuna valutazione finora

- Las Ventajas Del EstrésDocumento12 pagineLas Ventajas Del Estrésdarkkitten76100% (1)

- Riesgo Ergonã Mico en Pilotos ComercialesDocumento5 pagineRiesgo Ergonã Mico en Pilotos Comercialesjilmhar100% (1)

- 10 Consejos para Desarrollar La Resiliencia en Niños y AdolescentesDocumento6 pagine10 Consejos para Desarrollar La Resiliencia en Niños y AdolescentesYois Isayol Armas PalominoNessuna valutazione finora