Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Ensayos Mecánicos QA QC

Caricato da

cesardario90Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Ensayos Mecánicos QA QC

Caricato da

cesardario90Copyright:

Formati disponibili

Ensayos Mecnicos

Destructivos

ENSAYOS DESTRUCTIVOS

TENSIN

IMPACTO

DOBLADO GUIADO

ROTURA NICK

MACROATAQUE

ROTURA DEL FILETE

MDULO6 43

ENSAYO DE TENSIN

MDULO6 44

CURVA TPICA DE

ESFUERZO/DEFORMACIN DEL

ACERO

MDULO6 45

EJEMPLO DE UNA PROBETA

MDULO6 50

Mtodo

medianteun

ajustedecurva

MDULO6 51

DIAGRAMA ESFUERZO DEFORMACIN

ESFUERZOS ALTOS Y MEDIOS DE UN

ACERO

MDULO6 52

PORCENTAJE DE ELONGACIN

Longitudcalibradaoriginal =

Longitudfinalcalibrada

=

2.0in

2.6in

%Elongacin=[(long_final long_inicial)/

(long_inicial)]*100

%Elongacin=[(2.6 2.0)/(2.0)]*100

=30%

MDULO6 53

PORCENTAJE DE REDUCCIN DEL

REA

reaoriginal = 0.2in2

reafinal

= 0.1in2

%Reduccinderea(%RA)=?

%RA=[(rea_original rea_final)/

(rea_original)]*100

%RA=[(0.2 0.1)/(0.2)]*100

%RA=50%

MDULO6 59

ENSAYO DE TENACIDAD (CHARPY)

Preparelosespecmenes(mnimo3)

Pruebelaconfiguracindetemperaturade

cadaespcimen

Realicepruebadeimpacto

Registrelosresultados

MDULO6 60

ESPECMENES PARA ENSAYO CHARPY

MDULO6 61

Mquinade

ensayo

CHARPY

MDULO6 62

RESULTADOS DEL ENSAYO CHARPY

Absorcindeenerga Ft.Lbs.

Porcentajedecizalladura %

Expansinlateral enmilsimas

MDULO6 63

Determinacin

dela

temperaturade

transicin

MDULO6 64

EJEMPLOS DE TEMPERATURA DE

TRANSICIN

MDULO6 65

PRUEBA DE SOLIDEZ

Pruebadedoblado

Fracturadelamuesca

Roturadelfilete

MDULO6 66

EJEMPLOS DE LAS PRUEBAS DE

DOBLADO

EN LA SOLDADURA TRANSVERSAL

MDULO6 67

EJEMPLOS DE LAS PRUEBAS DE

DOBLADO

EN LA SOLDADURA LONGITUDINAL

MDULO6 68

GUA Y PUNZN PARA EL ENSAYO DE

DOBLADO

MDULO6 69

Envoltura

alrededordela

guaparala

pruebade

doblado

MDULO6 70

PROCEDIMIENTO DE LA PRUEBA DE

DOBLADO

Prepareelejemplar

Orintelaenlaguadelpunzn

Procedaarealizarconlamquinael

dobladodelejemplar

Evaleeldoblesconrespectoalcdigo

QW-163 Criterios de Aceptacion Ensayos de

Doblez

La soldadura y la zona afectada por el calor de una muestra

de soldadura de doblez transversal deben estar

completamente dentro de la porcin doblada de la muestra

despues del ensayo. Las muestras de doblez guiado no

deben tener discontinuidades abiertas en la soldadura o

zona afectada por el calor (HAZ) que exceda 1/8 (3mm),

medido en cualquier direccin sobre la superficie convexa de

la muestra despues del doblez. Las discontinuidades abiertas

que ocurren en las esquinas de la muestra durante el ensayo

no deben ser consideradas a menos que exista evidencia

clara que ellas resultan de una falta de fusin, inclusiones de

escorias, u otras discontinuidades internas. Para soldaduras

de recubrimiento resistentes a la corrosin, no se debe

permitir ninguna discontinuidad abierta que exceda 1/16

(1.5mm), en el recubrimiento medido en cualquier direccin

y ninguna discontinuidad abierta que exceda 1/8 (3mm) en

la interfase de la soldadura.

MDULO6 71

PRUEBA DE LA FRACTURA DE LA

MUESCA

MDULO6 72

EVALUACIN DE LA FRACTURA DE

LA MUESCA

MDULO6 73

PRUEBA DE LA ROTURA DEL FILETE

Prepareelejemplar

Rompaelejemplar

Evalelafractura

MDULO6 74

PRUEBA DE LA ROTURA DEL FILETE

EJEMPLO DE FRACTURA

MDULO6 75

ESPCIMEN DE ROTURA DEL FILETE

JUNTA EN T

MDULO6 77

PRUEBAS QUMICAS

DETERMINA LA QUMICA DE LOS

METALES

Espectrografa

Combustin(CO,CO2)

Humedadqumica(valoracin)

RayosXfluorescentes(XRF)

MDULO6 79

PRUEBAS METALOGRFICAS

Presentanlaestructuradelmetal

Macroscpico menorque10X

Microscpico tpicamsque100X

MDULO6 80

FOTO MACROGRAFA

MDULO6 81

FOTO MICROGRAFA

Criterios de aceptacin

El extremo cortado de una de las secciones extremas de plancha, de

aproximadamente 1 de largo en la figura QW- 462.4(b) o el extremo

cortado de una cuarta seccin de un de tubo en la QW-462.4(c), como sea

aplicable, debe ser pulido y atacada qumicamente con una solucin

apropiada (vea QW- 470) para dar una definicin clara del metal de

soldadura y de la zona afectada por el calor(HAZ) . Para poder aprobar la

prueba:

(a) El examen visual de la seccin transversal del metal de soldadura y de

la zona afectada por el calor (HAZ) debe mostrar fusin completa y libre

de grieta, deben ser aceptadas excepto las indicaciones alineadas en la

raz que no excedan de 1/32 (0.8mm).;

(b) y La soldadura no deber tener una concavidad o convexidad mayor

que 1/16 (1,5mm) ;

(c) y no debe existir ms de1/8 (3,2mm). de diferencia en las longitudes

de los catetos del filete.

Potrebbero piacerti anche

- GUIADocumento3 pagineGUIAErick TorresNessuna valutazione finora

- Reconocimiento del curso Diseño y Evaluación de ProyectosDocumento14 pagineReconocimiento del curso Diseño y Evaluación de Proyectossamuel portilloNessuna valutazione finora

- Schneider Electric Lanza Un Curso Online de Automatización Industrial - SE Press CenterDocumento4 pagineSchneider Electric Lanza Un Curso Online de Automatización Industrial - SE Press CenterfernandoNessuna valutazione finora

- Curso de Automatizacion Industrial 2020Documento11 pagineCurso de Automatizacion Industrial 2020Marck RegueNessuna valutazione finora

- QAQCDocumento2 pagineQAQCFernando AlmeidaNessuna valutazione finora

- Diseño de Automatismo Industriales - Schaum PDFDocumento41 pagineDiseño de Automatismo Industriales - Schaum PDFGino PascualliNessuna valutazione finora

- Segunda Prueba Instrumentacion Avanzada M.SaireDocumento3 pagineSegunda Prueba Instrumentacion Avanzada M.SaireMauro Abssalon Saire VallejosNessuna valutazione finora

- Guerra Gaseosa DefiniciónDocumento2 pagineGuerra Gaseosa Definiciónjosueabel gonzalesdavilaNessuna valutazione finora

- Ultimos Labs CymeDocumento31 pagineUltimos Labs CymeKevin Carmona ToralNessuna valutazione finora

- Od Po Procedimiento Trabajos Con TensionDocumento54 pagineOd Po Procedimiento Trabajos Con TensionJulieth Paola Mancipe100% (1)

- Seguridad EléctricaDocumento23 pagineSeguridad EléctricakaebaquiNessuna valutazione finora

- Catalogo Productos COMULSA 2015 PDFDocumento76 pagineCatalogo Productos COMULSA 2015 PDFmaluko2008Nessuna valutazione finora

- Protección de MotoresDocumento24 pagineProtección de MotoresDaniel Tapia MarcosNessuna valutazione finora

- Ra2 026Documento4 pagineRa2 026angelNessuna valutazione finora

- Aislamiento Del TransformadorDocumento16 pagineAislamiento Del TransformadorSergio A. LópezNessuna valutazione finora

- Laboratorio Teoria de Errores MuestraDocumento8 pagineLaboratorio Teoria de Errores MuestraIvon Rosmery Gonzales UtaniNessuna valutazione finora

- Reemplazo equipos eléctricos Subestación 19ADocumento13 pagineReemplazo equipos eléctricos Subestación 19APedro Alejandro Segovia MolinaNessuna valutazione finora

- Diseño Electromecánico de Redes en Baja Tensión en 440-220V para La Planta de Tratamiento de Agua Ptap - PucusanaDocumento61 pagineDiseño Electromecánico de Redes en Baja Tensión en 440-220V para La Planta de Tratamiento de Agua Ptap - PucusanaluisfereriNessuna valutazione finora

- Curso Electricidad Sesion 4 Aa.Documento20 pagineCurso Electricidad Sesion 4 Aa.ELIANA CRUZ ROJASNessuna valutazione finora

- ST5-SE-EL-MC-016 - 1 Memoria Cálculo Parámetros EléctricosDocumento18 pagineST5-SE-EL-MC-016 - 1 Memoria Cálculo Parámetros EléctricosProyectos AmpliaciónNessuna valutazione finora

- Calculo Malla Tierra - Edificio NeocentroDocumento7 pagineCalculo Malla Tierra - Edificio NeocentroFamilia Vergara AltamiranoNessuna valutazione finora

- Calidad de La Energía EléctricaDocumento21 pagineCalidad de La Energía EléctricaGeovanny GarciaNessuna valutazione finora

- Hornos MicroondasDocumento6 pagineHornos Microondasmillenium2009Nessuna valutazione finora

- Compensación de Energía ReactivaDocumento18 pagineCompensación de Energía Reactivaireneymisael666Nessuna valutazione finora

- Ejemplo de Plan de MantenimientoDocumento15 pagineEjemplo de Plan de MantenimientoAlex LópezNessuna valutazione finora

- Informe de RefrigeracionDocumento15 pagineInforme de Refrigeracion露 エブリン100% (3)

- Automatización de MotoresDocumento13 pagineAutomatización de MotoresYony Zuasnabar PaucarNessuna valutazione finora

- Protocolo HcaDocumento25 pagineProtocolo HcamajotojoNessuna valutazione finora

- Manual 03 PresupuestoDocumento24 pagineManual 03 PresupuestoIosef LeyvaNessuna valutazione finora

- 03 CURVAS TERMOMAGNETICOS. Enero 2021Documento21 pagine03 CURVAS TERMOMAGNETICOS. Enero 2021Jionni Dlzma100% (2)

- Mod II - César GutiérrezDocumento61 pagineMod II - César GutiérrezEasy Energy SACNessuna valutazione finora

- Resistividad Del SueloDocumento95 pagineResistividad Del SueloJuan David Velasquez BranNessuna valutazione finora

- 03 Contenido Seguridad ElectricaDocumento27 pagine03 Contenido Seguridad ElectricaLUISNessuna valutazione finora

- Pruebas Electricas A Eq. de PoderDocumento20 paginePruebas Electricas A Eq. de PoderSebastian Arias Jeldres100% (1)

- Cálculo de Instalación EléctricaDocumento13 pagineCálculo de Instalación EléctricahikaromanceNessuna valutazione finora

- Informe - MEDICIONES Y TEORÍA DE ERRORESDocumento4 pagineInforme - MEDICIONES Y TEORÍA DE ERRORESSIX NAMENessuna valutazione finora

- Condensadores ReactivaDocumento48 pagineCondensadores Reactivanestor2650% (1)

- Procedimiento de ResistividadDocumento6 pagineProcedimiento de ResistividadRENEE ABAD ANTICONANessuna valutazione finora

- Asesoría técnica en falla de transformador de 3000 kVADocumento48 pagineAsesoría técnica en falla de transformador de 3000 kVAIsmael Quejada50% (2)

- 4 Teoria de Errores PDFDocumento5 pagine4 Teoria de Errores PDFRaiman Leyton MoyaNessuna valutazione finora

- Introducción Al Diseño de Puestas A Tierra Con Cemento Conductivo Geo-Gem - 2020Documento37 pagineIntroducción Al Diseño de Puestas A Tierra Con Cemento Conductivo Geo-Gem - 2020Julio Samamé100% (1)

- Paneles solares para reducir factura de luz en 50Documento4 paginePaneles solares para reducir factura de luz en 50IsaudRodriguezNessuna valutazione finora

- Tco 0116G 005 2017Documento24 pagineTco 0116G 005 2017Jhordy Cristobal MattosNessuna valutazione finora

- Inspeccion Eq ElectricosDocumento24 pagineInspeccion Eq ElectricosEdgar SerafinNessuna valutazione finora

- Microsoft Word - Especificacion Tecnica Power House SW-02Documento136 pagineMicrosoft Word - Especificacion Tecnica Power House SW-02LisandroNessuna valutazione finora

- Cambios Reglamento Eléctrico Minera Escondida V5Documento10 pagineCambios Reglamento Eléctrico Minera Escondida V5Juan Carlos Briega AstorgaNessuna valutazione finora

- Temario Del Curso Compensación Reactiva en Distribución e IndustriasDocumento2 pagineTemario Del Curso Compensación Reactiva en Distribución e IndustriasJeancarlo Videla100% (1)

- PROPAMAT-SGS-CL-05 - (Check List Herramientas Eléctricas)Documento1 paginaPROPAMAT-SGS-CL-05 - (Check List Herramientas Eléctricas)Frank Gomer Gonzales ArroyoNessuna valutazione finora

- Mediciones de resistencia y voltaje con error inherenteDocumento4 pagineMediciones de resistencia y voltaje con error inherenteGeral HernandezNessuna valutazione finora

- Prueba de Relación de Transformación: Innovaciones Tecnologicas Tel: (777) 382 1242Documento32 paginePrueba de Relación de Transformación: Innovaciones Tecnologicas Tel: (777) 382 1242damianl10Nessuna valutazione finora

- 42500apoya EscaleraDocumento1 pagina42500apoya EscaleraNahuel GonzalezNessuna valutazione finora

- 3 - Factor - de - Potencia PDFDocumento66 pagine3 - Factor - de - Potencia PDFJorge Andrés Obando LópezNessuna valutazione finora

- Ensayos Mecanicos CR 201810Documento37 pagineEnsayos Mecanicos CR 201810Luchito CtNessuna valutazione finora

- Soldadura Por Plasma Por Arco Transferido PtawDocumento20 pagineSoldadura Por Plasma Por Arco Transferido Ptawm.orlandoNessuna valutazione finora

- Pruebas No Destructivas y Criterios de Aceptacion - API 1104 PDFDocumento43 paginePruebas No Destructivas y Criterios de Aceptacion - API 1104 PDFlast1973Nessuna valutazione finora

- Norma 1104Documento26 pagineNorma 1104Alejo RansNessuna valutazione finora

- API 1104-Preguntas ResueltasDocumento8 pagineAPI 1104-Preguntas ResueltasElizabeth Irene Rimachi Tturuco100% (2)

- Api 2Documento35 pagineApi 2EDGAR HERNANDO LOPEZ OCHOANessuna valutazione finora

- API 1104 GrupoDocumento20 pagineAPI 1104 GrupoVARGAS AMARRO RONALD MARTINNessuna valutazione finora

- Ensayo de doblado en frío sin muescaDocumento18 pagineEnsayo de doblado en frío sin muescaRodney100% (1)

- Formulario TTDocumento83 pagineFormulario TTcesardario90Nessuna valutazione finora

- Principios y Aplicacaciones Liquidos Penetrantes PDFDocumento138 paginePrincipios y Aplicacaciones Liquidos Penetrantes PDFluis100% (2)

- Formato FlujogramaDocumento12 pagineFormato Flujogramacesardario90Nessuna valutazione finora

- Plantilla Manual de ProcedimientosDocumento9 paginePlantilla Manual de ProcedimientosJean Carlos Ortega60% (10)

- Liquidos PenetrantesDocumento77 pagineLiquidos Penetrantesjaimejulio69Nessuna valutazione finora

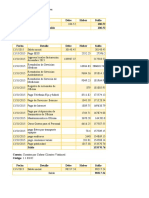

- Asistencia Total Raul Coka Barriga CIA.LTDA Estado Patrimonio 2015Documento1 paginaAsistencia Total Raul Coka Barriga CIA.LTDA Estado Patrimonio 2015cesardario90Nessuna valutazione finora

- Beneficios de Tener Una Tienda OnlineDocumento3 pagineBeneficios de Tener Una Tienda Onlinecesardario90Nessuna valutazione finora

- Notas A Los Estados FinancierosDocumento2 pagineNotas A Los Estados Financieroscesardario90Nessuna valutazione finora

- MAYORIZACIONDocumento13 pagineMAYORIZACIONcesardario90Nessuna valutazione finora

- Procesos de SoldaduraDocumento14 pagineProcesos de SoldaduraAlexNessuna valutazione finora

- Libro DiarioDocumento23 pagineLibro Diariocesardario90Nessuna valutazione finora

- Manual inspección visual Niveles I y IIDocumento192 pagineManual inspección visual Niveles I y IIArmin Alberto Licandeo MoraNessuna valutazione finora

- CostoUnitarioServicioDocumento3 pagineCostoUnitarioServiciocesardario90Nessuna valutazione finora

- Estado Flujo EfectivoDocumento2 pagineEstado Flujo Efectivocesardario90Nessuna valutazione finora

- Soldadura procesosDocumento22 pagineSoldadura procesosOscar Paredes IncaNessuna valutazione finora

- SoldaduraDocumento6 pagineSoldaduraYhonny ValenzuelaNessuna valutazione finora

- Afiche Falla Tornillos E Espejo Sept 2011 500x700Documento20 pagineAfiche Falla Tornillos E Espejo Sept 2011 500x700cesardario90Nessuna valutazione finora

- Manual de Soldadura Oerlikon Exsa S ADocumento146 pagineManual de Soldadura Oerlikon Exsa S Amadenicola10100% (3)

- GMW14057 Aug 2011Documento12 pagineGMW14057 Aug 2011cesardario90Nessuna valutazione finora

- Cbm3om KaDocumento56 pagineCbm3om Kacesardario90Nessuna valutazione finora

- 22 - 1 - CAP. 3 CORROSIÓN BACTERIANA EN METALES Autores Humberto R.Documento6 pagine22 - 1 - CAP. 3 CORROSIÓN BACTERIANA EN METALES Autores Humberto R.Martin Alvarado BonifacioNessuna valutazione finora

- Norma GM EspañolDocumento9 pagineNorma GM Españolcesardario90100% (1)

- Análisis de Falla de PolímerosDocumento608 pagineAnálisis de Falla de Polímeroscesardario90Nessuna valutazione finora

- Curso Iso 17020 PDFDocumento80 pagineCurso Iso 17020 PDFcesardario90Nessuna valutazione finora

- OM 805783r2 PDFDocumento94 pagineOM 805783r2 PDFcesardario90Nessuna valutazione finora

- Normas CarroceriasDocumento27 pagineNormas CarroceriasAndress BarrenoNessuna valutazione finora

- Ley Del Sistema Ecuatoriano de CalidadDocumento23 pagineLey Del Sistema Ecuatoriano de Calidadcesardario90Nessuna valutazione finora

- Discontinuidades QA QCDocumento71 pagineDiscontinuidades QA QCcesardario90Nessuna valutazione finora

- Liquidos PenetrantesDocumento70 pagineLiquidos PenetrantesHelga Viviana AlmeidaNessuna valutazione finora

- Métodos ENDDocumento159 pagineMétodos ENDcesardario90Nessuna valutazione finora

- Estructura Del Proyecto y Del Trabajo de Suficiencia ProfesionalDocumento6 pagineEstructura Del Proyecto y Del Trabajo de Suficiencia ProfesionalJhon MinianoNessuna valutazione finora

- Glosario de EthernetDocumento14 pagineGlosario de Ethernetlider68Nessuna valutazione finora

- Planos de Parantes de Dos y MediaDocumento5 paginePlanos de Parantes de Dos y Mediassoma serfabriNessuna valutazione finora

- Serie GDocumento14 pagineSerie GAraveug DivadNessuna valutazione finora

- CORRECCIÓN - Orimet - Ameno Ameno - Latire - Latiremo - OrimetDocumento4 pagineCORRECCIÓN - Orimet - Ameno Ameno - Latire - Latiremo - OrimetCarlos Abelardo Becerra BermúdezNessuna valutazione finora

- Exposion Geotecnia.Documento5 pagineExposion Geotecnia.Edwin Centeno FloresNessuna valutazione finora

- Lista de Precios 2019 Siemens PDFDocumento237 pagineLista de Precios 2019 Siemens PDFedwin cuellar67% (3)

- MEDICION de Sensibilidad12 DB 2Documento3 pagineMEDICION de Sensibilidad12 DB 2David Israel Escorza UribeNessuna valutazione finora

- Esfuerzo en Una Llave Con Elementos FinitosDocumento13 pagineEsfuerzo en Una Llave Con Elementos FinitosasmolinabNessuna valutazione finora

- Emergencias 19 Al 31 de Diciembre 2022Documento180 pagineEmergencias 19 Al 31 de Diciembre 2022Ferchand EncisoNessuna valutazione finora

- Corrosión en MotoresDocumento15 pagineCorrosión en MotoresTania MarisolNessuna valutazione finora

- Partes principales de un helicópteroDocumento3 paginePartes principales de un helicópteroAlan RiveraNessuna valutazione finora

- R-31 - Inspección Herramientas ManualesDocumento1 paginaR-31 - Inspección Herramientas ManualesJorge Maximiliano Castro AranedaNessuna valutazione finora

- Traducir OpenBravo ERP Version 2.4Documento4 pagineTraducir OpenBravo ERP Version 2.4Fabian Alejandro Moná MartinezNessuna valutazione finora

- Manual Yamaha Yzf r1Documento106 pagineManual Yamaha Yzf r1ordep2012100% (1)

- Marmita Fuego Directo 7855Documento4 pagineMarmita Fuego Directo 7855kamilo pinedoNessuna valutazione finora

- Memoria de Calculo DokaDocumento32 pagineMemoria de Calculo DokaVictor Muñoz Malo100% (4)

- Ciclo de MarchaDocumento3 pagineCiclo de MarchaBenja DietzNessuna valutazione finora

- Metodos Numericos Aplicadoz A La Perforacion SubterraneaDocumento14 pagineMetodos Numericos Aplicadoz A La Perforacion Subterranearoller1Nessuna valutazione finora

- EXT RyS75DZKruJdyHZOVaVlDocumento4 pagineEXT RyS75DZKruJdyHZOVaVlL oNessuna valutazione finora

- Fase 4. Trabajo Individual Modelacion AmbientalDocumento10 pagineFase 4. Trabajo Individual Modelacion AmbientalYekaNessuna valutazione finora

- 631-2366-1-PB - Acidez de Harinas de MaizDocumento6 pagine631-2366-1-PB - Acidez de Harinas de MaizCindy ZeladaNessuna valutazione finora

- CO-PE-1PE403-ME-SA-04 Reporte Diario de Producción Cisterna REV 01Documento5 pagineCO-PE-1PE403-ME-SA-04 Reporte Diario de Producción Cisterna REV 01Yesika RiosNessuna valutazione finora

- Ejercicios de probabilidad y estadística sobre poblaciones y muestras aleatoriasDocumento1 paginaEjercicios de probabilidad y estadística sobre poblaciones y muestras aleatoriasValerio Perez BordaNessuna valutazione finora

- F-Ca-029-A - R01 (Tarea2)Documento2 pagineF-Ca-029-A - R01 (Tarea2)Luis Javier RamirezNessuna valutazione finora

- Catalogo Herrajes Gayner 2014 PDFDocumento107 pagineCatalogo Herrajes Gayner 2014 PDFnylesNessuna valutazione finora

- GIMPDocumento8 pagineGIMPraul francisco avila medinaNessuna valutazione finora

- Medio Fisico - Lomas de Jesus PDFDocumento95 pagineMedio Fisico - Lomas de Jesus PDFJackeline Alegre RamirezNessuna valutazione finora

- Resumen SiemensDocumento14 pagineResumen SiemensManuel Martínez EscobarNessuna valutazione finora

- Materiales ZamakDocumento6 pagineMateriales ZamakIsa PGNessuna valutazione finora