Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Cinetica

Caricato da

Eduardo L. CarrascoCopyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Cinetica

Caricato da

Eduardo L. CarrascoCopyright:

Formati disponibili

UNIVERSIDAD NACIONAL DEL

CENTRO DEL PER

FACULTAD DE INGENIERA

METALRGICA Y DE MATERIALES

CINETICA

DE

CALCINA

CATEDRA: Cintica de Procesos Metalrgicos

CATEDRTICO: Ing. Manuel Guerreros Meza

ALUMNOS: Carrasco Diaz Eduardo

Salazar Guillermo Ricardo

Parra Barrios Hamey

Quijada Lovato Eduardo

Olarte Ramos Dennis

Verastegui Ibarra Jhonatan

SEMESTRE: VII

INTRO

DUCCI

ON

HUANCAYO - JULIO DEL 2016

Cintica de Procesos Metalrgicos

La piedra caliza es un mineral que se encuentra en forma natural

en la naturaleza y que existe prcticamente en todo el mundo.

Su composicin qumica vara grandemente entre los yacimientos

de diferentes regiones y tambin entre yacimientos de este

mineral en una misma regin.

Por lo tanto, el producto final para cada depsito de un yacimiento

natural ser diferente.

Para que una caliza sea calificada cmo conveniente para un

proceso de calcinacin, debe contener como mnimo un 50 % de

carbonato de calcio.

En general, toda piedra caliza contiene una mezcla de minerales,

tales como CaCO3, MgCO3, CaO, Hierro, Slice, Almina y rastros

de otros componentes.

Revisar el efecto de todos estos componentes en la conversin de

la Piedra Caliza en Cal Viva, est ms all del alcance de este

paper, sin embargo nos concentraremos en el mineral principal, el CaCO3 -.

INDIC

E

2

Cintica de Procesos Metalrgicos

Pag.

INTRODUCCION

.. 2

MARCO

TEORICO 4

LOCALIZACION..4

PIEDRA CALIZA..5

PROCESO DE CALCINACION..6

PROCEDIMIENTO.11

DISEO DEL HORNO16

CONCLUSION

... 21

BIBLIOGRAFIA

.. 22

ANEXOS

.23

Cintica de Procesos Metalrgicos

MARCO

TEORICO

CINETICA DE CALCINACION DE LA

CALIZA

1. LOCALIZACION: Las rocas ms antiguas que afloran en el

mbito de La Oroya son las pertenecientes al Grupo Pucar

de edad Trisico-Jursico, compuestas principalmente por

calizas gris claras a blancas que deben estar sobre yaciendo

a las rocas del Grupo Mitu de edad Prmica. Tambin se

encuentran rocas del Grupo Goyllarisquizga, compuestas de

areniscas y lutitas rojas, capas de calizas, interestratificadas

con capas baslticas o diabasas. Sobreyaciendo a estas rocas

se encuentra el Grupo Machay, compuesta de calizas gris

azuladas y bituminosas de la formacin Pariatambo y calizas

claras, lutceas, margosas y fosfatadas de la formacin

Chulec.

Cintica de Procesos Metalrgicos

2. PIEDRA CALIZA NATURAL

A) Impurezas:

Las impurezas en la caliza, afectan la calidad de la Cal Viva final.

Tpicamente la Cal Viva est compuesta por los siguientes minerales:

Carbonato de Calcio

Carbonato de Magnesio

Slice

Almina

Fierro

Azufre y trazas de otros minerales

De los minerales enumerados ms arriba, slo el Carbonato de Calcio y

el Carbonato de Magnesio son interesantes. Estos dos minerales

constituyen el 85 al 90 % del total de la composicin de la piedra caliza.

Dos tipos de cal se producen tratando estas piedras calizas, Cal Clcica y

Cal Magnsica

La Piedra Caliza con alto contenido de Calcio, cuando se calcina, tiene

entre un 90 y 95% de CaO y un 1 y 2% de MgO.

La Piedra Caliza Magnsica cuando se calcina tiene entre un 60 y 65 %

de CaO y un 35 a 40% de MgO. Este tipo de caliza es llamada piedra

caliza dolomtica. Nosotros limitaremos nuestra discusin en este

paper a la Piedra Caliza Clcica

B) Estructura Cristalina de la Roca:

La estructura del cristal afecta el grado de la calcinacin y la resistencia

interna de la Piedra Caliza tambin determinan el tamao del cristal de

CaO.

Los cristales pequeos coagulan durante la calcinacin, formando

cristales ms grandes, esto causa una contraccin y reduccin del

volumen. A mayor temperatura del horno, mayor coagulacin, por lo

tanto un mayor contraccin del volumen.

5

Cintica de Procesos Metalrgicos

C) Densidad de la Piedra Caliza y Estructura del Cristal

La densidad de la Piedra Caliza y la Estructura Cristalina estn en alguna

forma correlacionada.

La forma del cristal determina los espacios entre cristales, y esto la

densidad de la piedra caliza.

Cintica de Procesos Metalrgicos

Grandes espacios, permitirn alcanzar un gran paso de los gases de CO2

durante la calcinacin, pero esto tambin resultar en una reduccin del

volumen durante la calcinacin. Algunas piedras calizas, debido a su

estructura cristalina, se desaceran en el proceso de calcinacin. Este

tipo de piedra caliza no tiene ningn valor para el proceso de

calcinacin.

Otras piedras calizas actuarn al contrario y llegarn a ser tan densas

durante la calcinacin que ellos impedirn el escape de CO2 y llegarn a

ser no porosas. Tambin, este tipo de piedra caliza no es conveniente

para el proceso de calcinacin.

3) PROCESO DE CALCINACIN

A) Temperatura del Horno Calcinador

La

temperatura

actual

requerida

para

calcinacin

es

de

aproximadamente 900 C, sin embargo, en la prctica encontramos que

la temperatura es mucho mayor, alrededor de los 1350 C.

La determinacin de la temperatura correcta en el horno calcinador, es

hoy ms un arte que una ciencia, y esta depender del tamao de la

piedra caliza, del tipo de horno y el tipo de combustible usado.

El Operador del horno calcinador debe experimentar para determinar la

temperatura exacta necesaria, para el tamao de la piedra caliza que se

utiliza.

El Operador del horno calcinador debe experimentar para determinar la

temperatura exacta necesaria, para el tamao de la piedra caliza que se

utiliza.

En general, es mucho mejor usar una temperatura baja con el menor

tiempo de residencia posible, para lograr la calcinacin completa. Una

temperatura alta de calcinacin causara un alto encogimiento y una

reduccin del volumen de la cal.

Una alta temperatura, causar tambin una re-carbonatacin en la

superficie de la cal en guijarros, la que en presencia de CO2 del

ambiente interior del horno calcinador, har que la cal no sea porosa, lo

que no es conveniente para la hidratacin.

B) Relacin de Incremento de la Temperatura

Cintica de Procesos Metalrgicos

El aumento de la temperatura debe ser gradual y uniforme. Esto es

particularmente importante cuando se usan guijarros de piedra caliza de

un tamao grande (4 a 6).

Cuando se calcina piedra caliza de este tamao, la piedra caliza quedar

porosa durante el proceso. Mientras la temperatura se incrementa, la

capa exterior de la piedra caliza es calentada a la temperatura de

disociacin, donde el CO2 escapar desde la piedra, formando a su

salida pasajes capilares, lo que hace que la cal sea porosa.

A medida que el gas escapa, la piedra caliza disminuye su volumen por

una cantidad de 40 %. Esta disminucin en volumen restringe el paso

del gas desde el centro de la piedra, impidiendo que el gas escape.

Si se incrementa el tiempo de residencia, se combinar el CaO con el

CO2 que escapa de la piedra caliza y que permanece en el ambiente del

horno, formando CaCO3 (re-carbonatacin) a temperaturas elevadas

sobre 1350 C.

Una buena prctica, es usar piedra caliza que tengan un tamao entre 1

y 2, en los hornos rotatorios. Este tamao de piedra caliza, tendr

un calentamiento rpido, un corto tiempo de residencia y una mnima

cantidad de centros no calcinados.

En conclusin, Los tamaos pequeos de piedra caliza (1 y 2), son

mas conveniente para la calcinacin en hornos rotatorios y permiten un

tiempo ms corto de residencia.

Esta menor temperatura de calcinacin, permite tambin un menor

consumo de combustible. Sin embargo, para hornos verticales de un

solo eje y de mltiples ejes, se necesitan tamaos ms grandes de

piedra caliza y una baja temperatura de calcinacin.

Si el incremento de temperatura es muy rpido, la capa exterior de los

pedazos de la piedra caliza se calcinaran muy rpidamente. Con el

incremento rpido de la temperatura, la superficie de los pedazos de

piedra caliza se encoger, cerrando los poros creados por el escape de

CO2.

Lo anterior dar como resultado, el incremento de la presin interna de

la piedra de caliza. Entonces al no poder escapar el CO2 del interior de

la piedra caliza, dar como resultado una explosin de la piedra caliza y

su desintegracin, lo que se traduce en una reduccin de la calidad del

xido de calcio CaO.

C) Tiempo de Retencin en el Horno

Cintica de Procesos Metalrgicos

El tiempo de retencin en un horno, depende del tamao de la piedra

caliza y de la temperatura de calcinacin. Lo ms crtico es el tamao de

la piedra caliza.

Cuando la piedra caliza entra a los hornos, es expuesta a los gases

caliente dentro del horno. La relacin de penetracin del calor a la

piedra caliza est basada en el T (Temperatura de la Piedra v/s la

Temperatura de los Gases). Adems del T, hay que considerar el

tiempo que toma el calor para penetrar la piedra caliza. Mientras menor

sea el tamao de la piedra, ms corto ser el tiempo de penetracin del

calor.

En el caso de piedra caliza pulverizada o en polvo, este tiempo se

reduce a menos de un minuto.

Si el tiempo de retencin es muy corto, el centro de la piedra caliza se

mantendr como Carbonato de Calcio (CaCO3), mientras las capas

exteriores se convertirn en xido de calcio (CaO).

Si el tiempo de retencin es muy largo, la superficie de las piedras se

encogern y los poros creados por el escape del CO2 se cerrarn,

causando una superficie impermeable, este tipo de piedra caliza es

llamada Cal Hard Burned (Cal Quemada) Dead Burned (Cal muerta).

Esta cal no se transforma en lechada de cal en los slaker Standard.

Adems, que un largo tiempo de retencin produce una disminucin de

la produccin y altos costo de manufactura.

D) Concentracin de CO2 en el Horno

A medida que el CO2 escapa del interior de la piedra caliza durante el

proceso de calcinacin, la concentracin de CO2 se incrementa en la

atmsfera interior del horno.

Para el proceso propio de calcinacin es necesario ventear o extraer el

CO2 en forma continua. Si el CO2 no es venteado extrado, la

combinacin de una alta concentracin de CO2 con una alta

temperatura de calcinacin producir una re carbonatacin del CaO (En

la superficie de las piedras) y se convertir nuevamente en CaCO3.

Adems, el CO2 y el CO reaccionarn con las impurezas de la piedra

caliza, impurezas que son parte de los componentes inertes de la piedra

caliza.

E) Tamao fsico de la Piedra Caliza por tipo de horno

Dependiendo del tipo de horno que se utilizar para la calcinacin de la

piedra caliza, el tamao de la piedra que se cargar ser diferente.

9

Cintica de Procesos Metalrgicos

Horno Vertical.

En este tipo de horno la piedra caliza se mueve hacia abajo, y los gases

calientes hacia arriba a travs de la piedra caliza, por esto la piedra

caliza debe ser grande para proporcionar las cavidades suficientes para

que el aire caliente suba a travs de la piedra en el horno.

Este tipo de horno usa piedra caliza con un tamao usualmente entre 5

y 8. En los hornos verticales el incremento de temperatura debe ser

lento y por lo tanto el tiempo de residencia es alto.

La temperatura tpica de funcionamiento de operacin de estos hornos

est entre los 900 y 1000 C.

Nota: Las temperaturas dadas en este paper, son aproximadas, y existe

una gran variacin de estas Temperaturas en la Industria.

Los Hornos verticales son eficientes en el uso del combustible, pero

estn limitados por su capacidad.

Horno Horizontal.

En los hornos de tipo vertical, el cuerpo del horno gira (rota),

permitiendo que la piedra caliza, ruede y exponga toda su superficie a

los gases calientes.

El tamao tpico de piedra caliza a usar en este tipo de horno est entre

1 y 2. Siendo el tamao ideal para este tipo de horno, una piedra

caliza entre y .

La uniformidad del tamao de la piedra caliza es lo ms importante para

el proceso de calcinacin uniforme, pero desde un punto de vista

prctico, el tamao pequeo es caro, debido a los mltiples harneados

requeridos.

Los tamaos pequeos de piedra caliza tales como y menos con un

cierto porcentaje de finos en un horno vertical, estos, tenderan a

depositarse sobre la masa, reduciendo la exposicin de las partculas a

los gases calientes. Este proceso dar como resultado una exposicin

desigual a los gases calientes, reduciendo la calidad de la cal viva.

En los Hornos verticales la presencia de piedra caliza en polvo,

bloquear los espacios entre las piedras, esto interfiere con el paso de

los gases calientes y por lo tanto la transferencia de calor, causando una

calcinacin desigual.

10

Cintica de Procesos Metalrgicos

Adems las partculas pequeas de piedra caliza, menos de 1/8 tienden

a desintegrarse, generando polvo el que debe ser removido por un

colector de polvo.

F) Tipo de Combustible Usado

La mayor cantidad de las calcinadoras usan como combustible petrleo,

carbn gas natural.

Tpicamente un horno del tipo vertical usa como combustible petrleo

gas natural y los hornos de tipo horizontal usan carbn. Sin embargo, los

diferentes tipo de horno pueden usar cualquiera de los combustibles

mencionados.

El carbn generalmente es pulverizado e inyectado a la cmara de

combustin.

Tanto el petrleo como el carbn contienen cierto porcentaje de Azufre o

compuestos de Azufre. Estos varan entre 0.5 % y 3 %. A una

temperatura apropiada el Azufre se combina con el CaO, produciendo

Sulfuro de Calcio Sulfato de Calcio.

Esto sucede generalmente en la superficie de los guijarros de CaO y

producen entonces de que estos guijarros de CaO no sean porosos. Por

lo tanto estos guijarros no son apropiados para el proceso de apagado.

Adems, el alto porcentaje de ceniza en el carbn dar como resultado

acumulaciones de ceniza en los refractarios del horno, interfiriendo con

el flujo de la piedra caliza dentro del horno.

El horno deber ser peridicamente enfriado y la ceniza depositada en

los refractarios retirada manualmente, lo que es un alto costo de

operacin.

El gas natural es el combustible ms limpio y es el ms usado en los

hornos verticales. Para calcinar piedra caliza y obtener cal de grado

alimento, el gas natural debe ser el combustible elegido.

G) Pre-Calentamiento y Enfriado

La calcinacin de la Piedra Caliza es de un intenso consumo de

combustible y las cantidades a usar en el proceso son grandes. La mayor

parte del desecho de energa viene de la descarga de los gases del

horno. Para mejorar la eficiencia del consumo de combustible, la

industria ha ideado los siguientes procesos:

Los gases calientes de salida son usados para pre calentar la

piedra caliza antes de entrar al horno. Esto no solo recupera una

11

Cintica de Procesos Metalrgicos

parte sustancial del calor de los gases de salida (escape), sino que

reduce tambin el tiempo de residencia dentro del horno,

reduciendo el tamao del horno.

Cuando la Piedra Caliza ha sido calcinada y sale del horno, esta al

rojo vivo y con una temperatura de alrededor de 1200 C. Esto

representa una sustancial fuente de calor. Para recuperar parte de

este calor, el aire fresco de combustin se usa para enfriar la Cal

Viva, dando como resultado aire fresco caliente el que es

alimentado dentro del horno. Este aire calentado mejora la

eficiencia del consumo del combustible por la recuperacin de

parte del calor de desecho.

La calcinacin de la piedra caliza es hecho en una forma continua,

evitando as el calentamiento y enfriamiento del horno calcinador.

Esta calcinacin continua reduce el consumo de combustible y

minimiza la degradacin de las lneas refractarias del horno

calcinador.

4) PROCEDIMIENTO

MATERIALES Y EQUIPOS

Mufla

Balanza

Crisoles de arcilla

Esptulas

Cronmetro

2 vasos de precipitacin de 100 ml

Luna de reloj

Carbonato de calcio

12

Cintica de Procesos Metalrgicos

PROCEDIMIENTO

Acondicione la mufla previamente a 900C

Identifique y registre el peso del crisol a utilizar (Wcrisol)

Pese 10g de carbonato

(Wcrisol+mineral)

de

calcio

dentro

del

crisol

Introduzca el crisol en la mufla y mantngalo a 900C durante

40 minutos, registre las temperaturas cada 5 min de la mufla.

13

Cintica de Procesos Metalrgicos

Despus de transcurridos los 40 minutos, deje enfriar los

crisoles por espacio de 1 hora

Registre el peso del crisol despus de la calcinacin (W

crisol+mineral).

Datos Adquiridos

Tiempo

(min)

15

30

Masa crisol Masa

(g)

(g)

97.85

99.35

98.02

96.52

14

Total Masa

(g)

98.71

95.86

Final

Cintica de Procesos Metalrgicos

45

60

91.30

98.32

92.80

99.82

92.18

99.22

Clculos y Resultados

Tiem

po

[min]

Peso

inicia

l [g]

Peso

final

[g]

Peso

inalt[

g]

0

15

30

1.5

1.5

1.5

1.5

0.86

0.84

1.5

0.046

0

45

1.5

0.88

60

1.5

0.9

Puro

60

1.5

0.97

0.090

9

0.136

4

0.295

5

Peso

no

elimi

[g]

0

0.02

0

Peso

form

ado

[g]

0

0.814

0.84

Peso

elimi

n [g]

%Ca

O

form

%CO

2

elim

%CO Rend

2 no im

elim

0

0.64

0.66

0

54.27

56.00

0.789

1

0.763

6

0.674

5

0.62

0

96.97

100.0

0

93.94

0

3.03

0.00

0.04

0

94.65

100.0

0

89.67

6.06

52.61

0.6

84.84

90.91

9.09

50.91

0.53

69.54

80.30

19.70

44.97

0.06

0.13

Peso formado:

Peso inalterado:

Peso no eliminado:

Graficar: Rendimiento Vs. tiempo

% CaO formado Vs. tiempo

% CO2 eliminado Vs. tiempo

15

Cintica de Procesos Metalrgicos

% CO2 no eliminado Vs. tiempo

16

Cintica de Procesos Metalrgicos

17

Cintica de Procesos Metalrgicos

5) Desarrollo De un Horno De calcinacin

En general, un horno horizontal rotatorio para calcinacin de calizas est

compuesto de la siguiente manera:

Cilindro rotatorio: Estructura tubular metlica con pared refractaria

donde se lleva a cabo el proceso de disociacin del Carbonato de Calcio.

Debe soportar los esfuerzos estructurales generados por el peso del

material refractario y el de la piedra caliza que se desplaza en su interior

mientras gira a la velocidad de funcionamiento determinada; debe estar

inclinado respecto al eje horizontal. Por uno de sus extremos se carga la

piedra caliza a procesar y por el otro se entrega la energa trmica

requerida, usualmente a travs de un quemador, y se realiza la descarga

del material procesado.

Apoyos y soporte estructural: El cilindro rotatorio debe tener pistas de

rodadura, que permitan su desplazamiento angular con bajos valores de

friccin por contacto rodante. Adems, la estructura debe soportar las

reacciones generadas en las pistas y tener la rigidez suficiente para

18

Cintica de Procesos Metalrgicos

garantizar el posicionamiento del equipo en estado de reposo, en

arranque y operando a plena carga.

Accionamiento y transmisin: El equipo debe estar en condiciones de

operar de manera estable a la velocidad de rotacin que se determine,

para ello debe contar con un accionamiento que entregue le potencia

suficiente para vencer la inercia del equipo incluso en situaciones de

arranque con carga. Se debe contar tambin con una transmisin que

ajuste la velocidad de rotacin del accionamiento a un valor

determinado de funcionamiento. El eje de salida de la transmisin debe

ir acoplado al cilindro rotatorio del horno.

Quemador: La correcta seleccin del equipo quemador es fundamental

para garantizar una distribucin trmica uniforme que optimice el

proceso de calcinacin y un bajo consumo de combustible (Impacto

econmico y ambiental). Se pueden instalar sistemas de tiro inducido o

forzado de aire, siempre que el sistema de chimenea instalado en la

boca de alimentacin de material garantice el tiro natural de los gases

de combustin dentro del equipo.

Alimentacin y descarga:

Se debe proporcionar un sistema de alimentacin de piedra caliza que

permita regular el flujo de material en funcin de las condiciones

operativas del horno. Adems, un sistema de descarga y enfriamiento

para el material procesado.

Figura 7. Horno rotatorio horizontal

. 1 Horno rotatorio

2 Soporte estructural

3 Pistas de rodadura

4 Rodillos

5 Rodamientos

6 Ejes de rodillos

7 Motorreductor

8 Pin 9 Corona

10 Quemador

11 Alimentacin

12 Descarga

19

Cintica de Procesos Metalrgicos

Como estrategia para desarrollar el diseo bsico del equipo dando

cumplimiento a los objetivos planteados, se dividi en 3 partes el

desarrollo del proyecto: componentes estructurales, anlisis trmico, y

funcionamiento y control. En la Figura 8 se muestra un diagrama de

desarrollo aplicable al diseo de hornos rotatorios en general.

Componentes estructurales

Con base en la documentacin recolectada sobre equipos de calcinacin

de calizas y tomando como referencia el diseo, fabricacin y montaje

experimental realizado con el horno vertical piloto, se establecieron los

parmetros de diseo a tener en cuenta en el dimensionamiento del

horno horizontal rotatorio.

A continuacin se referencian dichos parmetros:

Relacin dimensional L/D

Longitud

Dimetro til

Inclinacin

Velocidad de rotacin

Tiempo de residencia de material

Desplazamiento del material

Produccin estimada

Se desarroll una hoja de clculo con los parmetros de referencia

sugeridos y los utilizados para este proyecto, con el fin de facilitar el

modelado de hornos rotatorios cambiando las variables de diseo.

Geometra y dimensionamiento

Un aspecto fundamental en el diseo de hornos para procesamiento de

calizas, es la relacin geomtrica entre el dimetro til (D) y la longitud

del equipo (L).

En documentos de referencia catlogos de empresas fabricantes de este

tipo de hornos trabajos de grado sobre equipos para procesamiento de

calizas [3,4,5]; se encontr que la relacin L/D puede variar entre 10 y

valores superiores a 30. Como parmetro del diseo a desarrollar se

20

Cintica de Procesos Metalrgicos

determin una relacin L/D igual a 20, valor intermedio entre el rango

de referencias encontrado.

Por restricciones constructivas el dimetro til del equipo debe permitir

el trabajo de una persona en su interior para la colocacin del

refractario, tomando en consideracin la experiencia en la construccin

del horno piloto vertical se determin que el dimetro interior del equipo

rotatorio es 60 cm y considerando la relacin L/D establecida la longitud

del equipo qued definida en 12 m.

La inclinacin del eje de rotacin del horno respecto al eje horizontal

vara en funcin de la longitud entre 2 y 6 cm/m [18]. Se determin la

inclinacin de diseo en 4 cm/m, de donde se obtiene un ngulo entre

el cilindro rotatorio y el eje horizontal de aproximadamente 2.29.

El diseo contempla la opcin implementar un mecanismo que permita

desplazamientos verticales en uno de los extremos del horno para variar

la inclinacin del mismo.

La velocidad de rotacin del horno es un parmetro importante para

determinar la capacidad de produccin del mismo y el tiempo de

residencia del material en su interior, se opt por seleccionar un equipo

de transmisin variable, que permita operar el equipo en 3 valores de

velocidad de rotacin: alto, medio y bajo [18]. Como parmetro de

diseo se fij un rango de operacin entre 1 y 3 rpm.

En la Tabla 2 se reportan las caractersticas bsicas del equipo.

Para calcular el tiempo estimado de residencia del material dentro del

horno se utiliz la siguiente expresin

Donde:

Tiempo de paso (min)

L Longitud del horno (m)

21

Cintica de Procesos Metalrgicos

N Velocidad rotacional (rpm)

D Dimetro til del horno (m)

S Inclinacin del horno (%)

Para determinar la tasa de alimentacin aproximada requerida por el

equipo se tom como referencia la siguiente expresin:

Donde:

P Tasa de alimentacin de material (t/h)

f Tasa de llenado del horno (%)

Peso especifico del material (t/m3)

D Dimetro til del horno (m)

v Desplazamiento del material en el interior del horno (m/min)

Los resultados obtenidos para el porcentaje de llenado propuesto (10%)

y un peso especifico de 1.4 t/m3,

Para determinar las dimensiones externas del cilindro rotatorio, se utiliz

la longitud tpica de un ladrillo (9 in) como referencia para el espesor de

refractario, valor (22.86 cm) por encima de la referencia mnima

sugerida (15 cm). En la seccin 5.2.6 de este documento se evalu el

fenmeno de transferencia de calor para dicho espesor.

En el proceso de instalacin del revestimiento refractario es necesaria la

utilizacin de mortero, pensando en el espacio ocupado por dicho

material entre las juntas de los ladrillos y en la parte externa del mismo

para la fijacin con la chapa, se estableci el dimetro externo del

cilindro rotatorio en 1.07 m (42 1/8 in).

22

Cintica de Procesos Metalrgicos

CONC

LUSIO

NES

La temperatura de calcinacin terica no es siempre igual a

la temperatura a la que se debe calcinar en la prctica ya

que todo depende de la pureza de la caliza, y depende

tambin del grado de pureza de CaO que queremos obtener

para el determinado uso que se le quiere dar.

El rendimiento de la calcinacin depende tambin de la forma

y del tamao de la caliza.

Al final de la calcinacin, siempre quedan partculas de

carbonatos de calcio o de magnesio que no se

descompusieron; si esta cantidad de partculas es muy

grande, la cual ser pobre o un producto con poca cal

disponible; a esta cantidad se le llama prdida al fuego del

producto.

La reaccin que se produce del CaO con el agua es

exotrmica, es decir libera calor, es por eso que cuando se

produce CaO para comercializarlas, es necesario tomar

algunas precauciones para prevenir al Apagado Areo.

23

Cintica de Procesos Metalrgicos

BIBLI

OGRA

FIA

https://es.scribd.com/doc/98840818/Calcinacion-de-La-Caliza

http://www.iimp.org.pe/pptjm/jm20140828_calcesur.pdf

https://es.wikipedia.org/wiki/Calcinaci%C3%B3n

http://documents.mx/documents/informe-2-cinetica-de-calcinacionde-caliza.html

http://es.slideshare.net/fernandaromuchoaguilar/calcinacion-a

http://www.buenastareas.com/ensayos/Calcinacion-DeCaliza/1619034.html

24

Cintica de Procesos Metalrgicos

ANEX

OS

25

Potrebbero piacerti anche

- Curso de Pizza Tradicional PDFDocumento33 pagineCurso de Pizza Tradicional PDFJaime Márquez50% (6)

- Determinacion de Oro y Plata en Carbon Activado Por Ef - Rev. 10.01Documento13 pagineDeterminacion de Oro y Plata en Carbon Activado Por Ef - Rev. 10.01Eduardo L. Carrasco0% (1)

- 19 Inspeccion de CampamentosDocumento1 pagina19 Inspeccion de CampamentosEduardo L. Carrasco100% (1)

- 2da ParteDocumento261 pagine2da ParteFREDY LEONARDO QUESQUEN MILLONESNessuna valutazione finora

- Presupuesto PASSTDocumento2 paginePresupuesto PASSTEduardo L. CarrascoNessuna valutazione finora

- Preguntas Final Instalaciones 1 Ex FamáDocumento57 paginePreguntas Final Instalaciones 1 Ex FamáLa Meli100% (1)

- Control Predictivo de Una Caldera de Fuego PDFDocumento74 pagineControl Predictivo de Una Caldera de Fuego PDFmarcoNessuna valutazione finora

- Introducción A La Cerámica Egipcia - Bloque 1 - EditadoDocumento25 pagineIntroducción A La Cerámica Egipcia - Bloque 1 - EditadoSaskia Folguera GarciaNessuna valutazione finora

- Ames Ordoñez AbelDocumento1 paginaAmes Ordoñez AbelEduardo L. CarrascoNessuna valutazione finora

- Estadisticas Corregido SST - Agosto 2021Documento55 pagineEstadisticas Corregido SST - Agosto 2021Eduardo L. CarrascoNessuna valutazione finora

- Anhuaman Maguiña FiorelaDocumento1 paginaAnhuaman Maguiña FiorelaEduardo L. CarrascoNessuna valutazione finora

- Acacio Adames MariuskaDocumento1 paginaAcacio Adames MariuskaEduardo L. CarrascoNessuna valutazione finora

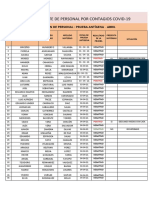

- Descarte de Personal Por Contagio Covid-19Documento4 pagineDescarte de Personal Por Contagio Covid-19Eduardo L. CarrascoNessuna valutazione finora

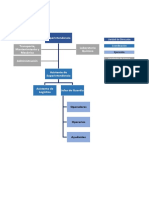

- OrganigramaDocumento4 pagineOrganigramaEduardo L. CarrascoNessuna valutazione finora

- Papeleta de SalidaDocumento1 paginaPapeleta de SalidaEduardo L. CarrascoNessuna valutazione finora

- Copia de Riesgos Criticos Actualizado Nash-2Documento13 pagineCopia de Riesgos Criticos Actualizado Nash-2Eduardo L. CarrascoNessuna valutazione finora

- Estadisticas SST - Marzo 2020Documento49 pagineEstadisticas SST - Marzo 2020Eduardo L. CarrascoNessuna valutazione finora

- Estadisticas SST Mes de AGOSTO 2020Documento8 pagineEstadisticas SST Mes de AGOSTO 2020Eduardo L. CarrascoNessuna valutazione finora

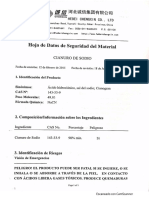

- Soda CausticaDocumento5 pagineSoda CausticaEduardo L. CarrascoNessuna valutazione finora

- Cianuro de SodioDocumento15 pagineCianuro de SodioEduardo L. CarrascoNessuna valutazione finora

- Aeroflot - 208Documento18 pagineAeroflot - 208Eduardo L. CarrascoNessuna valutazione finora

- Estadisticas SST Mes de ENERO 2020Documento8 pagineEstadisticas SST Mes de ENERO 2020Eduardo L. CarrascoNessuna valutazione finora

- PET-MAL-LA-01-21 Analisis de Concentrado de ZincDocumento3 paginePET-MAL-LA-01-21 Analisis de Concentrado de ZincEduardo L. CarrascoNessuna valutazione finora

- Reglamento Interno Vyv Bravo IIDocumento3 pagineReglamento Interno Vyv Bravo IIEduardo L. CarrascoNessuna valutazione finora

- Toxicidad Por Oxígeno, Co y Co2Documento7 pagineToxicidad Por Oxígeno, Co y Co2Eduardo L. CarrascoNessuna valutazione finora

- Horno Siemens MartinDocumento13 pagineHorno Siemens MartinYesid Dominguez100% (1)

- SecadoDocumento54 pagineSecadoKristina PorterNessuna valutazione finora

- t3 FisicaDocumento4 paginet3 FisicaGrace Vera SalasNessuna valutazione finora

- Muflas DescripcionDocumento3 pagineMuflas DescripcionMaRi GalvisNessuna valutazione finora

- Corrección Pruebas-2p - Espinal - AlcaciegaDocumento12 pagineCorrección Pruebas-2p - Espinal - AlcaciegaSteven Espinal MeraNessuna valutazione finora

- Energía para Cocinar - Estufas EcológicasDocumento3 pagineEnergía para Cocinar - Estufas Ecológicasealp100% (2)

- Práctica de OP II. Secado de Alimentos Por Lecho FluidizadoDocumento5 paginePráctica de OP II. Secado de Alimentos Por Lecho FluidizadoJannie CarbajalNessuna valutazione finora

- Herrian 6Documento24 pagineHerrian 6sustatuNessuna valutazione finora

- Proyecto YPFBDocumento31 pagineProyecto YPFBMaxer_AliadoNessuna valutazione finora

- Proyecto HornoDocumento8 pagineProyecto Hornoalexis basultoNessuna valutazione finora

- 1 - Manual Amailo VDocumento52 pagine1 - Manual Amailo VRenatto GonzalezNessuna valutazione finora

- Usos Del Biogás en La Combustión de CalorDocumento16 pagineUsos Del Biogás en La Combustión de CalornataliaNessuna valutazione finora

- REGLAS ISTA (Germinacion)Documento60 pagineREGLAS ISTA (Germinacion)Luis Jauregui Damian100% (4)

- Folleto Este Invierno Protege Tu HogarDocumento2 pagineFolleto Este Invierno Protege Tu HogarVacas VacasNessuna valutazione finora

- Estufas 5 DiseñosDocumento10 pagineEstufas 5 DiseñosJuan Camilo Restrepo LópezNessuna valutazione finora

- LC 33Documento13 pagineLC 33nelson ossesNessuna valutazione finora

- Manual de Instalacion KeopsDocumento132 pagineManual de Instalacion Keopsluyjavi97Nessuna valutazione finora

- Normas Instalacion de AparatosDocumento18 pagineNormas Instalacion de AparatosFernando Coronado Mamani100% (1)

- Estufas Solares para Áreas Rurales y UrbanasDocumento1 paginaEstufas Solares para Áreas Rurales y UrbanasEduardo Martínez Camero0% (1)

- Chimenea RumfordDocumento10 pagineChimenea RumfordHanslickNessuna valutazione finora

- Aplicación Del Programa AERMOD para Modelar Dispersión de PM10Documento7 pagineAplicación Del Programa AERMOD para Modelar Dispersión de PM10gnaterNessuna valutazione finora

- Construcción de Horno Portátil para CerámicaDocumento11 pagineConstrucción de Horno Portátil para CerámicaMariela DalingerNessuna valutazione finora

- Tipos de HornosDocumento20 pagineTipos de HornosOmar SvNessuna valutazione finora

- Cerámica Tres Piedras Construcción de Horno Portátil para CerámicaDocumento10 pagineCerámica Tres Piedras Construcción de Horno Portátil para CerámicaEdgarMorenoNessuna valutazione finora

- INTA - Estufa RusaDocumento23 pagineINTA - Estufa RusaRICARDO_CNNNessuna valutazione finora