Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

MEC17

Caricato da

EmpresaSTICopyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

MEC17

Caricato da

EmpresaSTICopyright:

Formati disponibili

Anais do 14O Encontro de Iniciao Cientfica e Ps-Graduao do ITA XIV ENCITA / 2008

Instituto Tecnolgico de Aeronutica, So Jos dos Campos, SP, Brasil, Outubro, 20 a 23, 2008.

DESENVOLVIMENTO DE ROTINA COMPUTACIONAL PARA

CONTROLE DE VIBRAES EM USINAGEM

Leonardo de Oliveira Soares

Instituto Tecnolgico de Aeronutica - End.: Praa Marechal Eduardo Gomes, 50 - Vila das Accias

CEP 12228-900 So Jos dos Campos SP Brasil

Bolsista PIBIC-CNPq

leonardo.aero@gmail.com

Resumo. A definio de parmetros de corte precisos na usinagem a altas velocidades de corte uma grande

ferramenta no aumento da eficincia desse processo de produo. Uma rotina computacional capaz de fornecer tais

parmetros de corte a partir das caractersticas dinmicas do conjunto mquina-ferramenta pode auxiliar muito nesta

definio. Neste artigo mostrada uma forma simples de utilizar a Funo Resposta em Freqncia da ferramenta,

determinada utilizando testes de impacto, a fim de se selecionar os parmetros de corte que otimizem a usinagem de

componentes em alumnio. Foram produzidos pseudocdigos para a criao de tal rotina, com resultados importantes.

Contudo, para que a rotina seja aplicada com maior confiabilidade ainda necessrio um maior detalhamento de

certos subprocessos e ensaios em cho de fbrica.

Palavras chave: Usinagem, Ligas de Alumnio, Ensaios de impacto, Vibraes.

1. Introduo

O fresamento a altas velocidades de corte (High-Speed Cutting ou High-Speed Milling) um dos mais

importantes processos de usinagem empregados pelas indstrias automotiva, aeronutica e de moldes e matrizes. A alta

taxa de remoo de material, produo de peas com elevada qualidade superficial e a variedade de ferramentas

utilizadas no corte fazem deste processo uma boa opo para a usinagem de superfcies planas, contornos, rasgos e

cavidades, ou mesmo superfcies livres e outras geometrias mais complexas (Zelinsky, 1999; Polli, 2005).

No entanto, o progresso do fresamento em HSC limitado, em grande parte, pelas instabilidades dinmicas do

processo. As vibraes relativas entre a pea e a ferramenta, que surgem durante a operao, exercem grande influncia

sobre os resultados do processo. Segundo Gomes (2001), elas podem atingir nveis inaceitveis, deteriorando o

acabamento superficial e comprometendo a vida da ferramenta.

As vibraes que decorrem da ao de foras geradas pelo prprio corte do material pela ferramenta podem ser

basicamente dividas em dois tipos: as foradas pela passagem de dentes, que possuem amplitude proporcional

espessura do cavaco, e as vibraes regenerativas (Chatter), que resultam de um mecanismo de auto-excitao na

gerao da espessura do cavaco. Segundo Altintas (1995), para o surgimento desta ltima, um dos modos estruturais do

sistema mquina-ferramenta-pea inicialmente excitado por foras de corte. Assim, uma superfcie ondulada

resultante da passagem de um gume removida pelo subseqente, que tambm deixa uma superfcie ondulada devido a

vibraes estruturais. Dependendo da diferena de fase entre duas ondulaes sucessivas, as vibraes podem ser

atenuadas ou ampliadas. No caso da instabilidade, a espessura mxima do cavaco pode crescer exponencialmente

oscilando em uma freqncia prxima do modo estrutural dominante do sistema.

Figura 1. Esquema do mecanismo de gerao da vibrao Chatter.

Anais do XIV ENCITA 2008, ITA, Outubro, 20-23, 2008

,

A otimizao da tecnologia em HSC com vistas a obter bons resultados em termos econmicos e tecnolgicos

muito complexa devido ao grande nmero de variveis envolvidas. Sobretudo, para compreender e propor solues,

necessrio realizar estudos sobre as caractersticas dinmicas do sistema, particularmente, dos modos de vibrao do

conjunto fresa, sistema de fixao e eixo-rvore (Schmitz, 2000).

Existem diversos mtodos para anlise do comportamento dinmico de sistemas fsicos: mtodos analticos,

experimentais e simulao numrica por elementos finitos. No caso de sistemas de mltiplos graus de liberdade, como

as mquinas-ferramenta, um dos mtodos mais utilizados para predizer o comportamento dinmico de tais sistemas o

do martelo de impacto (Cabral, 2006).

Os testes de impacto tm por finalidade a obteno da Funo Resposta em Freqncia (FRF) para uma dada

montagem de ferramenta no suporte da ferramenta (tool holder). A partir da FRF podem ser estimadas informaes

importantes, como a razo de amortecimento, rigidez e, principalmente, a freqncia natural do sistema. Esses dados,

aps anlise, podem servir para a preveno da ocorrncia de vibraes regenerativas e, desse modo, melhorar a

qualidade superficial, prolongar a vida til das ferramentas e aumentar a produtividade total do processo.

Figura 2. Obteno de caractersticas dinmicas da ferramenta por mtodo de impacto.

O problema que est sendo descrito consiste em identificar as condies timas para se efetuar a usinagem

(com a mnima amplitude de vibrao possvel) baseando-se apenas em caractersticas dinmicas simples de se obter,

como a freqncia natural de vibrao da ferramenta.

2. Resultados obtidos

De acordo com o exposto anteriormente a respeito das vibraes regenerativas e com a literatura especializada,

as amplitudes da vibrao do tipo Chatter aumentam significativamente quando as ondulaes provenientes da

passagem de dois dentes subseqentes esto fora de fase.

Desse modo, um primeiro modelo para tratar o problema das vibraes regenerativas deve possuir a

propriedade de pr em fase tais ondulaes. Para tanto, possvel construir uma relao simples entre a freqncia

natural de vibrao da ferramenta montada no suporte e a freqncia de passagem de dentes. Esta relao encontra-se

descrita abaixo.

60 f n

j z

(1)

Anais do XIV ENCITA 2008, ITA, Outubro, 20-23, 2008

,

Onde:

[min 1 , rpm] : Velocidade de rotao do spindle

z : Nmero de dentes

f n [ Hz ] : freqncia natural

j : inteiro ( j 1, 2,3,...)

Sendo assim, a velocidade de rotao tal que a variao de espessura do cavaco mnima, e, portanto, as

amplitudes de vibrao regenerativa so minimizadas tambm.

Esse mtodo foi validado por Cabral (2006) em testes de cho de fbrica, com alto grau de confiabilidade,

exceto nos casos em que o nmero de dentes da ferramenta foi muito pequeno (2 dentes, por exemplo) ou o

engajamento radial ae da fresa era relativamente baixo.

O trabalho que foi realizado tentou, sem sucesso, definir os valores especficos dessas variveis a partir dos

quais tal mudana de comportamento do sistema acontece e o modelo inicial deixa de ter validade.

Contudo, as razes da mudana de comportamento do sistema foram razoavelmente compreendidas e um

modelo auxiliar pde ser construdo, juntamente com uma rotina simplificada para a obteno da rotao tima de

fresamento.

O efeito regenerativo amplificado ou reduzido em funo de alguns parmetros de corte. De fato, tanto o

aumento do nmero de dentes da ferramenta quanto um maior engajamento radial contribuem para o acmulo de

ondulaes consecutivas e tendem a aumentar a variao mdia da espessura do cavaco. Desse modo, natural

imaginar que ao se diminuir o nmero de dentes e/ou reduzir o engajamento radial durante o corte se estar tambm

diminuindo o efeito regenerativo.

Sendo assim, concluiu-se que nas situaes de baixo engajamento radial, como operaes de acabamento, ou

de pequeno nmero de dentes, o efeito regenerativo torna-se desprezvel e deve-se ento tomar as vibraes foradas

pela passagem dos dentes como limitante para a qualidade da usinagem.

Para diminuir as amplitudes de vibrao regenerativa, foi proposto na Eq.(1) do modelo inicial igualar a

freqncia de passagem de dentes freqncia natural de vibrao ou a um de seus harmnicos. Contudo, do ponto de

vista das vibraes foradas pela passagem dos dentes essa condio implica em ressonncia mecnica, e, portanto,

teremos nesse caso a maior amplitude de vibraes foradas.

Na Fig. 3 est mostrada a FRF de uma dada ferramenta montada em seu suporte (tool holder). O pico

identificado em X=1200hz corresponde freqncia natural do modo mais flexvel da ferramenta e este valor que se

utiliza no caso de ferramenta com vrios dentes ou engajamentos radiais maiores (operaes de desbaste).

50.0n

Magnitude, m / N

40.0n

30.0n

20.0n

10.0n

0

300.0

Hz

H1, 2

Peak #1

2.0K

X: 1200

Y: 4.5459e-008

Figura 3. FRF da ferramenta indicando freqncia natural do modo mais flexvel.

3.5K

Anais do XIV ENCITA 2008, ITA, Outubro, 20-23, 2008

,

No caso da prevalncia de vibraes foradas pela passagem dos dentes, deseja-se o mnimo de ressonncia

mecnica, pois a mesma provoca aumento da rugosidade da superfcie usinada e desgaste prematuro da ferramenta.

Para tanto se analisa novamente a FRF e escolhe-se um vale adequado, como mostra a Fig. 4.

50.0n

Magnitude, m / N

40.0n

30.0n

20.0n

10.0n

0

300.0

Hz

H1, 2

2.0K

X: 1500

Y: 2.72852e-009

3.5K

Figura 4. FRF da ferramenta indicando regio de mnima ressonncia

Sendo assim, deve-se considerar a Equao 2 para os casos de baixo engajamento radial e/ou pequeno nmero

de dentes:

60 fV

z

(2)

Onde:

[min 1 , rpm]: Velocidade de rotao do "spindle"

z : Nmero de dentes

fV [ Hz ]: freqncia de vale

Na Figura 5 foi construda uma estrutura de pseudocdigo para a rotina computacional que toma como

entradas os parmetros de corte e as informaes da FRF e tem como sada a velocidade de rotao tima de

fresamento.

Anais do XIV ENCITA 2008, ITA, Outubro, 20-23, 2008

,

Incio

D:

Z:

OH:

Ae:

Nmx:

BD:

Ncalc:

Busca no BD

por cdigo

Calcular

rotao

tima

Especificaes

encontradas?

Exibir Ncalc

Exibir Ncalc

No

Trmino

No

Sim

Solicitar teste

de impacto

Refazer teste?

No

Trmino

Armazenar no BD:

Cdigo, D, Z, OH,

Ae, Nmx e Ncalc

Armazenar

valor?

Obter cdigo

Sim

Algoritmo para clculo da rotao tima de corte

Obter

especificaes:

D,Z,OH,Ae,Nmx

Obter FRF

Legenda:

Dimetro

Nmero de dentes

Comprimento em balano

Engajamento Radial

Rotao mxima da mquina

Banco de dados

Rotao tima calculada

Sim

Figura 5. Estrutura principal do pseudocdigo.

A subfuno calcular rotao tima est detalhada na Fig. 6. Nessa funo adotou-se uma alternativa

utilizao dos vales da FRF na determinao da velocidade adequada por motivos prticos. De fato, se for utilizado um

valor de fV correspondente a da freqncia natural de vibrao, j estaremos garantindo que as ondulaes esto fora

de fase, e, portanto, no haver o fenmeno de ressonncia.

Anais do XIV ENCITA 2008, ITA, Outubro, 20-23, 2008

,

j=1

Trmino

Ncalc= 60*Fn/

(j*Z)

j=j+1;

O valor foi arbitrado para

garantir que as ondulaes

estejam fora de fase.

Ncalc>Nmx

Sim

Funo calcular rotao tima

Determinar

freqncia do

maior pico (Fn)

Ncalc=Ncalc

Operao de

acabamento?

No

Incio

Encontrar

picos na

FFT

B

Sim

No

Figura 6. Pseudocdigo da subfuno calcular rotao tima.

Na proposta inicial seriam realizados vrios ensaios para validar esse algoritmo como uma ferramenta til para

a determinao da velocidade de fresamento adequada, porm o extenso nmero de ensaios necessrios somado pouca

disponibilidade de tempo livre da mquina CNC de 5 eixos pertencente ao Centro de Competncia em Manufatura

tornou tal obteno de dados invivel, ficando esta tarefa destinada a algum trabalho posterior a este.

3. Concluses

A determinao da rotao tima permite a realizao de operaes de desbaste a altas rotaes mais estveis,

possibilitando o aumento de produtividade, melhora na qualidade dos componentes usinados e prolongamento da vida

til das ferramentas.

Anais do XIV ENCITA 2008, ITA, Outubro, 20-23, 2008

,

Desse modo, o mtodo experimental mostrou-se apropriado para obter resultados rpidos e prticos, podendo ser

aplicado no s na indstria aeronutica, mas em toda indstria manufatureira, sobretudo na usinagem de alumnio.

Apesar da deficincia de dados quantitativos, o trabalho que foi realizado resume e documenta uma tcnica

passvel de ser automatizada para um aumento na eficincia da utilizao de mquinas fresadoras que utilizam alta

rotao. Nesse aspecto, entende-se que a maior parte dos objetivos foi atingida, pois, embora no se tenha chegado na

forma final da rotina computacional, o pseudocdigo est totalmente desenvolvido dentro do seu escopo de abstrao,

ficando os detalhamentos e aprofundamentos como sugesto a trabalhos posteriores.

4. Agradecimentos

Ao CNPq, pelo apoio financeiro, o qual foi indispensvel para que pudesse concentrar-me nas atividades

acadmicas.

Ao Prof. Jefferson, pelos conselhos amigos, pela confiana em mim depositada e pela exemplar conduta

profissional.

Ao Eng. Gustavo Cabral, pelos conhecimentos tcnicos e momentos de amizade que me proporcionou.

Ao aluno Francisco Mrcio, colega de turma que muito me ajudou neste trabalho.

minha famlia, base de minha formao e motivao.

Deus, por tudo.

5. Referncias

Altintas, Y.; Budak, E., Analytical prediction of stability lobes in milling. Annals of the CIRP 1995, v. 44, n.1, p 357362, 1995.

Weingaertner, W. L; Schroeter, R. B; Polli, M. L; Gomes, J. O. Avaliao da Estabilidade Dinmica do Fresamento de

Topo Reto a Altas Velocidades atravs do Sinal de udio. In: 3. COBEF, 2005, Joinville. 3. COBEF - Congresso

Brasileiro de Engenharia de Fabricao, 2005.

Zelinski, P. High Speed Machining: Aerospace Boeing's One Part Harmony. Modern Machine Shop. Janeiro de 1999.

Polli, M. L., Anlise da estabilidade dinmica do processo de fresamento a altas velocidades de corte, 2005. 214p. Tese

(Doutorado em Engenharia Mecnica) Universidade Federal de Santa Catarina, 2005.

Tlusty, J. Dynamics of High-Speed Milling. Journal of Engineering for Industry, Transactions of the ASME, v. 108, p.

59-67, 1986.

Bayly, P.V. et al. Effects of radial immersion and cutting direction on chatter instability in end-milling, In Proceedings

of ASME International Mechanical Engineering Conference and Exposition (IMECE 2002), New Orleans, LA,

2002.

Smith, S.; Tlusty, J. Update on High-Speed Milling Dynamics. Journal of Engineering for Industry, Transactions of the

ASME, v. 112, p 142-149, 1990.

Zhao, M. X.; Balachandran B. Dynamics and Stability of Milling Process. International Journal of Solids and

Structures, v. 38, p. 2233-2248, 2001.

Cabral, Gustavo Francisco. Seleo de parmetros para otimizao do processo de usinagem de componentes

aeronuticos em alumnio. 2006. 62f. Trabalho de Concluso de Curso. (Graduao) Instituto Tecnolgico de

Aeronutica, So Jos dos Campos.

Schmitz, T. L. Predicting High-Speed Machining Dynamics by Substructure Analysis. Annals of the CIRP, v. 49, n.1,

p. 303-308, 2000.

Gomes, J. O. Fabricao de superfcies de forma livre por fresamento no ao temperado ABNT 420, na liga de alumnio

AMP8000 e na liga de cobre Cu-Be. Florianpolis, 2001. 150 p. Tese (Doutorado em Engenharia Mecnica), UFSC,

2001.

Potrebbero piacerti anche

- Resumo Regime Cana PARCIALDocumento43 pagineResumo Regime Cana PARCIALEmpresaSTINessuna valutazione finora

- Art TCC 018 2008Documento10 pagineArt TCC 018 2008EmpresaSTINessuna valutazione finora

- tAREFAS AzbotDocumento2 paginetAREFAS AzbotEmpresaSTINessuna valutazione finora

- Aula5 Programacao Parte1 PDFDocumento47 pagineAula5 Programacao Parte1 PDFDariosnsNessuna valutazione finora

- Significancia EstatisticaDocumento22 pagineSignificancia EstatisticaEmpresaSTINessuna valutazione finora

- Usinagem CAVAAACOS PDFDocumento5 pagineUsinagem CAVAAACOS PDFEmpresaSTINessuna valutazione finora

- Auto MacaoDocumento384 pagineAuto MacaoEmpresaSTINessuna valutazione finora

- Elementos Quase FinitosDocumento1 paginaElementos Quase FinitosEmpresaSTINessuna valutazione finora

- CisalhamentoDocumento5 pagineCisalhamentoCEM001Nessuna valutazione finora

- OdontoDocumento7 pagineOdontoEmpresaSTINessuna valutazione finora

- Elementos FinitosDocumento31 pagineElementos FinitosCarlosFilipe87Nessuna valutazione finora

- Elementos FinitosDocumento31 pagineElementos FinitosCarlosFilipe87Nessuna valutazione finora

- 01 - Procesoss de Usinagem PDFDocumento27 pagine01 - Procesoss de Usinagem PDFrobson_limeiraNessuna valutazione finora

- Efeitos MolecularesDocumento10 pagineEfeitos MolecularesEmpresaSTINessuna valutazione finora

- Apostila de Vibrações MecânicasDocumento22 pagineApostila de Vibrações MecânicasSávio Nunes da SilvaNessuna valutazione finora

- Wear 2Documento35 pagineWear 2EmpresaSTINessuna valutazione finora

- Artigo - Guia para A Escolha de Teste Estatístico PDFDocumento6 pagineArtigo - Guia para A Escolha de Teste Estatístico PDFcaiopetroniosNessuna valutazione finora

- Rbac 39 04 13Documento4 pagineRbac 39 04 13EmpresaSTINessuna valutazione finora

- Kruskal WallisDocumento9 pagineKruskal WallisNeimar E LaisNessuna valutazione finora

- Preliminary ProgramDocumento2 paginePreliminary ProgramEmpresaSTINessuna valutazione finora

- Dissertacao 004Documento128 pagineDissertacao 004Randerson RezierNessuna valutazione finora

- FurosDocumento1 paginaFurosEmpresaSTINessuna valutazione finora

- Dissertacao GilmarDocumento123 pagineDissertacao GilmarEmpresaSTINessuna valutazione finora

- Mef 01Documento30 pagineMef 01EmpresaSTINessuna valutazione finora

- Relacao de Equipes 2012Documento22 pagineRelacao de Equipes 2012EmpresaSTINessuna valutazione finora

- Dissertacao 004Documento128 pagineDissertacao 004Randerson RezierNessuna valutazione finora

- Trab AcadDocumento27 pagineTrab AcadEmpresaSTINessuna valutazione finora

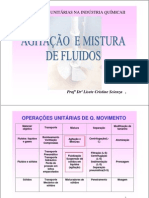

- Agitacao e Mistura de FluidosDocumento36 pagineAgitacao e Mistura de Fluidoslela_fh4610Nessuna valutazione finora

- Trabalho 1Documento1 paginaTrabalho 1EmpresaSTINessuna valutazione finora

- Livro Sagah Cadeias Produtivas Do Agronegócio - Propriedade Agrícola e ProduçãoDocumento20 pagineLivro Sagah Cadeias Produtivas Do Agronegócio - Propriedade Agrícola e ProduçãoJoão Paulo Soto VeigaNessuna valutazione finora

- Mini BiodigestorDocumento9 pagineMini BiodigestorRicardo Dos Santos AlvesNessuna valutazione finora

- Revisao RespostasDocumento23 pagineRevisao RespostasCleiton SilvaNessuna valutazione finora

- Trabalho Trelica Plana e Portico Plano 2009 1 Com RespostaDocumento46 pagineTrabalho Trelica Plana e Portico Plano 2009 1 Com RespostaGusnorNessuna valutazione finora

- Apresentação BiomateriaisDocumento17 pagineApresentação BiomateriaisAnna FernandesNessuna valutazione finora

- Apontamentos - 2Documento16 pagineApontamentos - 2EdsonNessuna valutazione finora

- Torque de ParafusosDocumento7 pagineTorque de ParafusosAntônio Alves Baesse NetoNessuna valutazione finora

- 9b-Memorial Descritivo - Residência Unifamiliar - FinalDocumento4 pagine9b-Memorial Descritivo - Residência Unifamiliar - FinalLUIZ ROBERTO VELOSO100% (1)

- TD-7.5-80 - Resumo Das Normas para Tubos ApiDocumento1 paginaTD-7.5-80 - Resumo Das Normas para Tubos ApiZé MirtoNessuna valutazione finora

- 556-Texto Do Artigo-733-1-10-20141003Documento34 pagine556-Texto Do Artigo-733-1-10-20141003Jonas VargasNessuna valutazione finora

- Cursos Qualificação Básica Profissional SENAIDocumento286 pagineCursos Qualificação Básica Profissional SENAILuisFernandoStoccoNessuna valutazione finora

- Suporte Técnico ICZ Outubro 2019Documento2 pagineSuporte Técnico ICZ Outubro 2019restinhoNessuna valutazione finora

- Apostila PneuDocumento47 pagineApostila PneuMarlon SantosNessuna valutazione finora

- Projeto Elétrico IndustrialDocumento8 pagineProjeto Elétrico Industrialpedro henrique de oliveiraNessuna valutazione finora

- Se - Concreto Armado - 03Documento8 pagineSe - Concreto Armado - 03Tairine Bertola CruzNessuna valutazione finora

- Relatorio BarcoDocumento13 pagineRelatorio Barcodanielly25078522Nessuna valutazione finora

- PlasticoseResinasTermoplasticas PrincipiosBasicosDocumento107 paginePlasticoseResinasTermoplasticas PrincipiosBasicosAndréRochaNessuna valutazione finora

- Alambrado Com Mourões de ConcretoDocumento8 pagineAlambrado Com Mourões de ConcretoMarcos SilvaNessuna valutazione finora

- Plano de Inspeção Dispositivos Segurança Tanques Teto FixoDocumento17 paginePlano de Inspeção Dispositivos Segurança Tanques Teto FixoLiliaMachadoNessuna valutazione finora

- Bomba - MT - A2370 - 0 - 1p - 3 PDFDocumento20 pagineBomba - MT - A2370 - 0 - 1p - 3 PDFJonathasNessuna valutazione finora

- Exército Brasileiro: Gestão Ambiental em Organizações MilitaresDocumento43 pagineExército Brasileiro: Gestão Ambiental em Organizações MilitaresDaniel CorreaNessuna valutazione finora

- Artigo 29Documento6 pagineArtigo 29Michel LeiteNessuna valutazione finora

- 25-Fam 001 Cfaq I-M 2013Documento71 pagine25-Fam 001 Cfaq I-M 2013Ysmael FerreiraNessuna valutazione finora

- Catálogos de Unidades CondensadorasDocumento146 pagineCatálogos de Unidades Condensadorascarlos triaNessuna valutazione finora

- Lixo É Luxo Feira de Ciências (Reparado)Documento16 pagineLixo É Luxo Feira de Ciências (Reparado)Henok TeixeiraNessuna valutazione finora

- Depuradores Electrolux DE60 DE80Documento12 pagineDepuradores Electrolux DE60 DE80rgonnelliNessuna valutazione finora

- Peso Específico MateriaisDocumento10 paginePeso Específico MateriaisTiago Albino P. de SouzaNessuna valutazione finora

- NBR 14561 - Veiculos para Atendimento A Emergencias Medicas E ResgateDocumento57 pagineNBR 14561 - Veiculos para Atendimento A Emergencias Medicas E Resgatepaulo_alh67% (6)

- 01 - Fundamentos Teóricos para Refratários de Contato Com Alumínio FundidoDocumento94 pagine01 - Fundamentos Teóricos para Refratários de Contato Com Alumínio FundidoMatheus Martini100% (1)

- Download-217631-eBook de Produtos Pintura Automotiva-8050186Documento31 pagineDownload-217631-eBook de Produtos Pintura Automotiva-8050186Carlos KonigNessuna valutazione finora