Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Distribucines Calceatenses Salas

Caricato da

IsabelSotoGarzón0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

10 visualizzazioni4 pagineTitolo originale

DISTRIBUCINES CALCEATENSES SALAS.docx

Copyright

© © All Rights Reserved

Formati disponibili

DOCX, PDF, TXT o leggi online da Scribd

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

© All Rights Reserved

Formati disponibili

Scarica in formato DOCX, PDF, TXT o leggi online su Scribd

0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

10 visualizzazioni4 pagineDistribucines Calceatenses Salas

Caricato da

IsabelSotoGarzónCopyright:

© All Rights Reserved

Formati disponibili

Scarica in formato DOCX, PDF, TXT o leggi online su Scribd

Sei sulla pagina 1di 4

UNIVERSIDAD DE PANAM

FACULTAD DE ADMINISTRACIN DE EMPRESAS Y CONTABILIDAD

ESCUELA DE ADMINISTRACIN DE EMPRESAS

ANALISIS DE LA COMPETENCIA INTERNACIONAL

PROFESORA

CASO

DISTRIBUCIONES CALCEATENSES SALAS

MEJORA DE LOS PROCESOS CLAVE

IMPLEMENTACIN DE HERRAMIENTAS LEAN 5S-SMED-CELULAS DE

TRABAJO

INTEGRANTES

ISABEL SOTO

YATZURI ANORIO

GRUPO

AN-91F

DISTRIBUCIONES CALCEATENSES SALAS

DISCALSA es una empresa dedicada a la fabricacin y comercializacin de

mobiliario auxiliar de cocina, sillas, mesas, encimeras de diversos materiales como

madera, metal skay, cuero .Cuenta con 17 colaboradores y buscan la implantacin

de herramientas LEAN 5S-SMED-CELULAS DE TRABAJO.

Los productos que producen como mesas suponen el 50% de la produccin y

consiste entre 4.000 y 9,000 referencias.

La produccin de sillas consiste personalizar asientos y ensamblado de

armazones ya mecanizados y embalaje en el almacn de expedicin.

Por ser un producto de alta variedad con series cortas de demanda es necesario

establecer una fabricacin contra pedido con stock intermedios controlados para

compensar:

Los tiempos de ciclo, tiempo de cambio, ineficiencias.

Imposibilidad de lead time para responder al plazo de entrega

Una fabricacin contra stock de producto terminado que supone la

necesidad de un gran volumen de producto de alto valor para cumplir la

diversidad de familias de referencias.

Tras el anlisis inicial se decide implementar mejoras en las siguientes reas:

Montaje y expedicin

Fabricacin de componentes.

El alcance del proyecto se bas en un conjunto de referencias que se englobaban

en una misma familia debido a:

Los tiempos de ciclo, cambio

referencias.

y eficiencias eran iguales para todas las

Para acometer otros tipos de mejoras se estableci la necesidad de comenzar un

proyecto de mejora relacionado con el orden y la limpieza del rea de montaje y

expedicin a travs de metodologa 5S.

Mejora en orden y limpieza: El proyecto fue llevado bajo la metodologa

5S. Que consiste en un conjunto de mtodos y principios enfocados a tener

menos costos , mejorar la productividad, derivada con el descubrimientos

de desperdicios , falta de organizacin , orden , prdida de tiempo y espacio

y la mejora de prevencin y seguridad tanto del personal como de los

espacios , maquinarias, instalaciones mostrndose como una herramienta

de mejora continua.

Los pasos son:

1S Organizacin: Eliminar lo no necesario del rea

2S Orden: Definir la ubicacin de los elementos necesarios

3S Estandarizacin y control visual: Definir estndares y controles visuales

de manera que se pueda detectar anomalas y agilizar el trabajo.

4S Estandarizacin y control visual: Definir estndares y controles de

manera que se pueda detectar anomalas y agilizar el trabajo.

5S Disciplina y hbito: Definir acciones para mejorar y sostener resultados.

Reduccin de tiempos de cambio SMED: define 4 fases para alcanzar el

objetivo:

Fase 1 identificar que operaciones se realizan durante el cambio de montaje

Fase 2 Separar operaciones identificadas segn su naturaleza externa o internas

con mquinas paradas o en funcionamiento

Fase 3 Convertir: el mximo nmero de operaciones internas en externas,

mediante mejoras organizativas, tecnolgicas, etc.

Fase 4 Reducir el tiempo de operaciones internas que no hayan podido

convertirse en externas.

Desarrollo de clula de montaje:

El flujo de este proyecto era poder conseguir un flujo de produccin lo ms

parecido al flujo continuo de una sola pieza de manera que un producto pase al

siguiente sin interrupciones. Esto se consigue a travs de una clula de

produccin que podra definirse como un comportamiento dinmico que se adapta

fcilmente a los cambios de mercado de manera que se alcanza una:

Produccin de alta calidad

Reduccin del volumen de inventario y trabajo en curso

Alta eficiencia y productividad

Capacidad de respuesta a los cambio de mercados.

Durante el desarrollo fueron necesarias las siguientes acciones:

Recogida de tiempos de operaciones

Anlisis de operaciones

Simplificacin de operaciones

Rediseo de la distribucin en planta

Ensayos prueba error.

Resultados:

Los resultados obtenidos fueron

Incremento del indicador 5S establecido en el rea de 28% al 46%

incremento en las de un 40%

Concientizacin del personal directo en la importancia de mantener cierto

orden en el puesto de trabajo para facilitar la as labores diarias

Reduccin de tiempos de bsqueda de utillajes y herramientas

Mejoras ergonmicas de los puestos del trabajo.

Potrebbero piacerti anche

- Impuestos Diferidos. TrabajoDocumento17 pagineImpuestos Diferidos. TrabajoIsabelSotoGarzónNessuna valutazione finora

- Niif Pymes Ejemplo PracticoDocumento84 pagineNiif Pymes Ejemplo PracticoServio Rivas50% (2)

- Diferencia Temporal Por DepreciacionDocumento4 pagineDiferencia Temporal Por DepreciacionIsabelSotoGarzónNessuna valutazione finora

- El Impuesto DiferidoDocumento7 pagineEl Impuesto DiferidoIsabelSotoGarzónNessuna valutazione finora

- Quienes Pueden Aplicar Las NIIF para PymesDocumento1 paginaQuienes Pueden Aplicar Las NIIF para PymesIsabelSotoGarzónNessuna valutazione finora

- Secciones de Niif para PymesDocumento6 pagineSecciones de Niif para PymesIsabelSotoGarzónNessuna valutazione finora

- Ingles Drama Diamond GroupDocumento4 pagineIngles Drama Diamond GroupIsabelSotoGarzónNessuna valutazione finora

- Apuntes Sobre La Interpretacion ConstitucionalDocumento5 pagineApuntes Sobre La Interpretacion ConstitucionalvandaramNessuna valutazione finora

- TEST No 1 PREPARACION DE ESFDocumento8 pagineTEST No 1 PREPARACION DE ESFIsabelSotoGarzónNessuna valutazione finora

- 6559-Texto Del Artículo-25382-1-10-20130718 PDFDocumento40 pagine6559-Texto Del Artículo-25382-1-10-20130718 PDFMaria GuerreroNessuna valutazione finora

- Distribucines Calceatenses SalasDocumento2 pagineDistribucines Calceatenses SalasIsabelSotoGarzónNessuna valutazione finora

- Reglamento Att Panama 2007Documento65 pagineReglamento Att Panama 2007rponce_78Nessuna valutazione finora

- Distribucines Calceatenses SalasDocumento4 pagineDistribucines Calceatenses SalasIsabelSotoGarzónNessuna valutazione finora

- ResurrecciónDocumento2 pagineResurrecciónIsabelSotoGarzónNessuna valutazione finora

- S11 Cálculos en Una Caja AutomáticaDocumento20 pagineS11 Cálculos en Una Caja Automáticac07170100% (2)

- Catalogo Bujias DENSO 2021 MexicoDocumento92 pagineCatalogo Bujias DENSO 2021 MexicoJulian VernaNessuna valutazione finora

- Catalogo Conermex RedDocumento68 pagineCatalogo Conermex RedGerardo Escarcega100% (1)

- Clasificación Del Control InternoDocumento5 pagineClasificación Del Control InternocarlosNessuna valutazione finora

- Cristalizacion n4Documento4 pagineCristalizacion n4teresaNessuna valutazione finora

- Pil Ing Pro 007 Planos Red LineDocumento7 paginePil Ing Pro 007 Planos Red LineLuis Osores DiazNessuna valutazione finora

- Bombeo y DeslamadoDocumento8 pagineBombeo y DeslamadojhonnySanaArceNessuna valutazione finora

- Diseno de Puestos de TrabajoDocumento3 pagineDiseno de Puestos de TrabajoMILLER APONTE56% (18)

- Pasteleria Resumen EjecutivoDocumento2 paginePasteleria Resumen Ejecutivoweiz01Nessuna valutazione finora

- Bmfcii.58c Metalcon Casas PDFDocumento129 pagineBmfcii.58c Metalcon Casas PDFTerri TorioNessuna valutazione finora

- GESTRA Condensate-Manual enDocumento163 pagineGESTRA Condensate-Manual enSH1961Nessuna valutazione finora

- Polvorin SuperficieDocumento7 paginePolvorin Superficieroger zavaletaNessuna valutazione finora

- Esp Tec Gps (Canalizaciones) - Rev ADocumento14 pagineEsp Tec Gps (Canalizaciones) - Rev ANomar garciaparraNessuna valutazione finora

- Blanchard Pauta 2006Documento1 paginaBlanchard Pauta 2006Fabian JadueNessuna valutazione finora

- PCODocumento7 paginePCOJorge Luis Arteaga AranibarNessuna valutazione finora

- Cuestionario Actividad AA9-1 GestiónDocumento4 pagineCuestionario Actividad AA9-1 GestiónPilar VidalNessuna valutazione finora

- Producto de Estadística TerminadoDocumento33 pagineProducto de Estadística TerminadoGerson GamboaNessuna valutazione finora

- ISO - Resumen Norma ISO 9001-2008Documento20 pagineISO - Resumen Norma ISO 9001-2008Thelma CervantesNessuna valutazione finora

- GrilleteDocumento1 paginaGrilleteLuis Pingo CherreNessuna valutazione finora

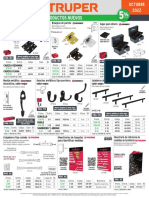

- Promotruper OctubreDocumento10 paginePromotruper OctubreUlises Acosta OrtizNessuna valutazione finora

- Hoja 03 - Semana 01Documento3 pagineHoja 03 - Semana 01Saul Olivera RamirezNessuna valutazione finora

- Box Culvert Doble 3.5x3.5-Plano 2Documento1 paginaBox Culvert Doble 3.5x3.5-Plano 2Miguel Eduardo Mercado BuendiaNessuna valutazione finora

- Roscado Metrico e InglesDocumento13 pagineRoscado Metrico e Inglesensosoen33% (6)

- NCh1024 1976Documento9 pagineNCh1024 1976Andres Mauricio Reyes CarrascoNessuna valutazione finora

- Perfil de Puesto Impulso ArtiDocumento2 paginePerfil de Puesto Impulso ArtiBertha Llessy Diaz RiosNessuna valutazione finora

- Tr3 Mantenimiento de Chasis y CarroceriaDocumento10 pagineTr3 Mantenimiento de Chasis y CarroceriaJeremy AucasiNessuna valutazione finora

- Construccion de Aerogenerador CaseroDocumento9 pagineConstruccion de Aerogenerador CaserointernetleonNessuna valutazione finora

- Planta Chocolates KRON C.A Gerencia de Gestión Humana Jefatura de Seguridad LaboralDocumento2 paginePlanta Chocolates KRON C.A Gerencia de Gestión Humana Jefatura de Seguridad LaboralJERSY VASQUEZ ABADNessuna valutazione finora

- Informe 5 ManufacturaDocumento25 pagineInforme 5 ManufacturaYen FisherNessuna valutazione finora

- Facturas Junio INGESA 2018 PDFDocumento13 pagineFacturas Junio INGESA 2018 PDFDavid Edwin Larico LaricoNessuna valutazione finora