Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Meca Viruta

Caricato da

pablobayoCopyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Meca Viruta

Caricato da

pablobayoCopyright:

Formati disponibili

Mdulo 5.

M~ecanizado por

arranque de viruta

Amelia Npoles Albenro y Xavier Saluea Berna

Mdulo 5. Mecanizado por arranque de viruta

p 159

1. INTRODUCCiN

Por todo lo estudiado hasta ahora, se puede resumir que, segn las caractersticas geomtricas de

las piezas a fabricar y las propiedades de sus materiales requeridas, existe una gran variedad de

procesos de fabricacin que dependen de los siguientes mtodos de realizacin:

Dar preforma. Ej. Fabricacin de acero

Transformar geometra. Ej. Forja.

Separar. Ej. Mecanizado.

Uni r. Ej. Soldar.

Recubrir. Ej. Pavonado

Modificar propiedades. Tratamiento trmico.

En este capitulo se estudiar el Mecanizado, proceso basado en el mtodo de separar, a su vez dentro

de este Nimo se distinguen dos tipos: Dividir (cortar, entallar) y Arrancar (tomeado, taladrado).

El proceso de fabricacin mediante mecan izado consiste en arrancar en forma de virutas o

partculas, el exceso de material de un semiproducto previamente concebido, utilizando las

mquinas y herram ientas cortantes adecuadas, para conseguir la geometra de la pieza deseada y

las especificaciones planteadas.

La obtencin de las dimensiones y geometra definitiva de una pieza mediante el arranque de

viruta, se realiza partiendo de semi productos fabricados por fund icin , forja, laminacin o por

pulvimetalurg a, a los que, en algunos casos, se les han efectuado operaciones previas de

doblado , soldadura u otras .

Debido a que en ocasiones el mecanizado resu lta ser un procedimiento bastante caro, la fabricacin

total de piezas por fundicin , por deformacin o por polvos metlicos, est siendo utilizados en

mayor proporcin.

No obstante, hay que tener en cuenta que e! mtodo de arranque de viruta es el nico que permite

construir piezas con una exactitud del orden de micras, mientras que en los dos primeros la

tolerancia oscila alrededor de 3 mm y en el tercero de 0,13 mm.

Por otra parte en el mecanizado se obtienen acabados superficiales muy finos, como es en el caso

de operaciones de rectificado, pul ido, lapeado.

A pesar de que todas las mquinas empleadas en la conformacin de los materiales, por ejemplo las

prensas y martinetes, pueden considerarse como mquinas herramientas, generalmente, se suelen

denominar de esta man era a las que co nforman por arranque de material, como son las

taladradoras, fresadoras, tornos, etc.

2. MATERIALES MECANIZABLES

De forma general, se puede resumir en tres grandes grupos los materiales mecanizables.

Metales

La mayora de los metales y sus aleaciones pueden conformarse por arranque de material , sin

embargo en algunas ocasiones es necesario aplicarle a estos un tratamiento trmico previo, debido

a que no todos los materiales se dejan trabajar con igual facilidad, o sea que no tienen la misma

maquinabitidad.

p1 60

TECNOLOGIA MECNICA

Generalmente los aceros son los materiales que ms se conforman por mecanizado y a su vez los

que presentan mayor complejidad al aplicrselo .

Grupos de metales mecanizables:

Aceros al carbono.

Aceros aleados.

Aceros inoxidables.

Fundicin.

Aleaciones termo resistente y de alta rE~sistencia.

Aceros aleados de alta resistencia.

Metales refractarios aleados. (Columbium, Tantalio, Molibdeno y Wolframio).

Aceros al titanio aleados.

Aceros aleados de alta resistencia en base cobalto o niquel.

Aleaciones de Titanio

Aleaciones de aluminio, cobre, niquel , magnesio, uranio,cinc.

Composites (requiere herramientas especiales).

Plsticos y compuestos plsticos

Cermicos, a los que preferiblemente se les aplica el mecanizado abrasivo

Maquinabilidad de los metales

La maquinabitidad se define como la capacidad de arrancar material de la pieza con un til de corte

o la habilidad del material a ser mecanizado, esta se evala mediante la realizacin de una serie de

ensayos en los que se determina las s ig u ie ntt~s caracteristicas:

La duracin del afil ado de la herramienta.

La velocidad de corte que debe aplicarse

La fuerza de corte en la herramienta I potencia.

El trabajo de corte.

La temperatura de corte.

La produccin de viruta.

Acabado superticial.

FACTORES QUE AFECTAN LA MAQU INABI Ll DAD:

Material de la pieza.

Composicin quimica del material.

Tipo de microestructura.

Inclusiones.

Dureza y resistencia.

Ductilidad y acritud.

Tamao del grano.

Conductividad trmica.

Presencia de aditivos libres.

Condiciones de corte.

Arista de corte.

Portaherramienta.

Mquina herramienta.

Operacin .

Rgimen de corte

Mdulo 5. Mecanizado por arranque de viruta

p 16 1

Existen aceros de alta maquinabilidad, tambin denominados aceros automticos, que se caracterizan

por tener en su composicin qumica una s(~rie de aditivos libres como son el azufre, el plomo, el

selenio, el manganeso y el fsforo .

ANTECEDENTES DE LA PIEZA A MECANIZAR.

Desde el punto de vista de las propiedades mecn icas favorables para el mecanizado, normalmente

las piezas han sido sometidas a procesos trmicos como el laminado en caliente, normalizado,

recocido y estirado en fro, excepcionalmente han sido templadas, ya que con este proceso, estas se

han endurecido, lo cual no facilita la maquinabilidad.

3. PROCEDIMIENTOS EMPLEADOS EN EL ARRANQUE DE MATERIAL

Las mquinas herramientas para efectuar el mecanizado se basan en los siguientes procedim ientos:

Mediante cuchillas.

Mediante abrasivos.

Mediante chispas elctricas.

Mediante ultrasonidos.

Mediante un chorro electrnico que volatiliza el material.

Mediante electrlisis dirigida.

Exceptuando el corte mediante cuchi llas, en el que el material arrancado aparece formando tiras

fragmentadas (si este es frgil) o continuas (si este es muy dctil) , en el resto de procedimientos se

desprenden peq uesimas partculas.

Movimientos que se realizan en el melcanizado

El arranque de viruta o partcula se realiza mediante la penetracin de una herramienta, cuyo material es

de mayor dureza que el de la pieza a cortar. Este enclavamiento ocurre mientras se efecta el movimiento relativo entre la pieza a trabajar y la herramienta de corte, como se muestra en la figura 1.

Figura 1. Giro y penetracin de la broca en la superficie de la pieza.

TIPOS DE MOVIMIENTOS A REALIZAR EN EL MECANIZADO.

Movimiento de corte:

Es el que permite que la he rramienta penetre en el material, produciendo viruta, y se identifica a

travs del parmetro Velocidad de corte.

p1 62

TECNOLOGIA MECNICA

Movimiento avance:

Es el desplazamiento del punto de aplicacin de corte, identificado a travs del parmetro Velocidad

de avance .

Movimiento de alimentacin:

Es con el que se consigue cortar un espesor de material, identifICado a travs del parmetro Profundidad

de pasada.

La herramienta y la pieza se fijan a la mquina, esta ultima es la encargada de transmitirle a las

primeras, el movimiento de corte y el de avance, ya sean de rotacin o traslacin, indistintamente,

depend iendo del tipo de trabajo a realizar y de la mquina que lo ejecuta.

Por ejemplo en un torno universal, el movimiento de corte Jo ejecuta la pieza cuando gira, el

movimiento de avance es el desplazam iento de la herramienta en la direccin longitudinal o

transversal, y por ltimo el de alimentacin, esta ltima lo realiza en la direccin perpendicular al de

avance .

Tipos de mecanizado.

Segun el acabado superiicial con el que se ha de obtener la pieza terminada, se distinguen tres tipos

de mecanizado:

Desbastado:

El material el iminado es del orden de milmetros o dcimas de milmetros, cuya finalidad es

aproximar las dimensiones de la pieza a la medida final, en el menor tiempo posible desplazando la

cuchil1a de corte con altas velocidades de avance y de corte.

Acabado:

Con el objetivo de obtener, no solo las med idas finales de la pieza, sino tambin poca rugosidad en

la superiicie, el material eliminado es del orden de centsimas de milmetro utilizando cuchillas de

corte que trabajaran con velocidades de avance bajas y velocidades de corte ms altas que en el

desbaste.

Superacabado o rectificado:

Con la finalidad de alcanzar medidas muy precisas y buen acabado superiicial, el material rebajado

es del orden de milsimas de milmetro y las velocidades de avance y de corte, con que se trabaja

son muy attas, desprendindose partculas de material por abrasin .

Teniendo en cuenta el tipo de pieza a elaborar, la operacin a aplicar, el acabado requerido y la

mquina que lo realiza, existen diversos procesos de mecanizado, de los cuales en la tabla 1 se

muestran los ms usuales.

Las fotos que se muestran en la tabla 1, han sido extradas de los catlogos ofrecidos por cortesa

de las sigu ientes las empresas:

Manual Sandvik Caromanl.

Eslarta Rectificadora S. Coop.

Hitachi Seiki Ca. , Ud.

Eu ro Sprint, RectificadOfas.

Danobat, Divisin de Sierras.

Pferd - Rggeberg, S. A. Muelas con mango.

Gunrtzpe, Mqui nas Herramienta.

Heidenreich & Harbeck, Makino. Mquinas de Eelctroerosin.

laserlan, Carte de presicin con lser.

Cauth, MC 2000.

C> los alJlOrllt , 2000; C> Edldon\l UPC. 2000.

p163

Mdulo 5. Mecanizado por arranque de viruta

TIPO DE

Taladrado y

Mandrinado

Agujeros

Punteado

Barrenado

Avellanado

Bruido

Escariado

Rectificado

Cil ndrico Interior

Lapeado

herramienta

la pieza se

desplazan.

Contorno

irregular

Otros

La herramienta

gira y se

desplaza.

Oxicorte

Corte por Lser (9)

i

(10)

Corte por plasma

Ultrasnico

Tabla 1. Principales procesos de mecanizado.

C> los alJlOrllt , 2000; C> Edldon\l u pc, 2000.

La herramienta

gira y se

desplaza.

p1 64

TECNOLOGIA MECNICA

4. PROCESO DE ARRANQU E DE MATERIA L POR MEDIO DE CUCHILLAS

De los proced imientos utilizados para el mecanizado, en este capitulo se estudiar el mecanizado

mediante cuchillas, donde el material arrancado se presenta en forma de virutas . Concretamente se

profundizar en Jos procesos de Torneado de desbaste, Torneado de acabado y Taladrado.

las caractersticas de las cuchillas uti lizaclas en el proceso de arranque de viruta se basan

fundamentalmente en el buril, que fue la primera herramienta u1i1izada para este fin, y como se observa

en la figura 2, no es ms que una barra rectangular de acero, afilada en su extremo como un diedro.

Viruta

Superficie

de incidencia

Pieza

Figura 2. Corte de pieza con blJrM.

La forma de la herramienta para cada trabajo se selecciona segn las operaciones especificas a

realizar y la mquina herramienta correspond iente.

Formacin de la viruta

El arranque de viruta ocurre cuando el filo de la herramienta produce primeramente la deformacin

elstica de la parte de metal que se convertir en viruta, surgiendo grandes tensiones a medida que

se aproximan y luego una vez que el material supera la tensin de fluencia, ocurre la separacin de

la capa debido a la deformacin plstica.

Para realizar cualq uier operacin de mecanizado es importante controlar la formacin de la viruta,

con el objetivo de garantizar que esta sea rota adecuadamente y conocer el tipo de viruta que se

formar, ya que esta indica el tipo de compor1amiento que manifiestan los dife rentes metales ante la

accin de la cuchilla de corte y por ende que temperaturas y fuerzas sern generadas .

Las temperaturas alcanzadas durante el corte, tanto en la pieza como en la herramienta, no deben

ser muy altas, ya que pueden influ ir negativamente, y las fuerzas que se producen condicionan la

potencia necesaria para realizar el proceso.

Tipos de viruta:

Viruta conti nua de bordes lisos: aparece en materiales dctiles, aplicando avances y profundidades

pequeas y velocidades de corte altas, superficies de ataque muy pulida, bajo coeficiente de

rozamiento, alta resistencia al desgaste y refrigeracin considerable. Con este tipo de viru1a se

obtiene buen acabado.

Viruta continua de caras irregulares: aparece en materiales dUcti les, pero con grandes avances y

velocidades de corte pequeas y la refrigeracin es insuficiente o nula. El alto rozamiento entre viruta y

herramienta desprende pequeas partculas que se adhieren a la herramienta, originando un

recrecimiento del filo que luego se rompe en dos, una se adhiere a la pieza y aira la viruta, provocando

que la superficie mecanizada sea rugosa.

C> los alJlOrllt, 2000; e

E d~

UPC. 2000.

Mdulo 5. Mecanizado por arranque de viruta

p 165

Viruta discontinua: ocurre en materiales frgiles, con ngulos de afilados y velocidades de corte

pequeas, con avances y profundidades de corte grandes, elevada friccin entre herramienta y

viruta.

Parmetros que influyen sobre la formacin de viruta:

Material de la pieza y de la herramienta.

Diseo de la geometra de corte.

Refrigeracin y lubricacin en el proceso de corte.

Vida til de la herramienta.

Caractersticas de las herramientas d e corte

Funciones que deben cumplir las herramientas de corte, segn el requerimiento planteado:

Garantizar la obtencin de medidas prE~isas y superficies bien acabadas.

Mecanizar cualqu ier tipo de material.

Ofrecer mximo rendimiento con el mnimo desgaste.

Disponer de una larga duracin del filo de corte, ya que se ahorran afilados.

Lograr que la viruta salga fcilmente.

Capaz de absorber elevadas temperaturas.

Soportar grandes esfuerzos de corte sin deformarse.

Resistentes al desgaste.

Estas p restaciones se alcanzan haciendo un;3 seleccin adecuada del material y de la geometra de

las herram ientas, basndose en los siguientes aspectos:

Tipo de operacin a realizar.

Tipo de material de la pieza.

Tipo de herramienta y mquina a utilizar.

Por ejemplo en un centro de torneado de a lta velocidad no es posible utilizar una herramienta de

acero al carbono, as como tambin si se quisiera mecanizar piezas templadas.

Propiedades que den poseer los materiales para herramientas:

Tenacidad (resistencia al choque).

Resistencia al desgaste.

Dureza en caliente.

Qumicamente inerte con la pieza.

Qumicamente inerte estable ante la oxidacin y disolucin.

A manera de informacin se mencionarn todos los materiales de herramientas hasta ahora utilizados,

teniendo en cuenta que, con el desarrollo alcanzado en la tecnologa de los materiales (concretamente

de las herramientas de corte) y en las mquinas herramientas, algunos son muy JX>Cos utilizados. Hay

que sealar que esta evolucin ha ocurrido a lo largo de todo el siglo veinte, hacindose ms notoria a

partir de la dcada del treinta. No solo han surgido novedosos materiales, sino que tambin se han

mejorado los existentes, siempre persiguiendo alcanzar velocidades de corte cada vez ms elevadas.

Tambin este desarrollo ha sido posible por los avances en otras reas como son: sistemas de fijacin

de piezas y de herramientas, tcnicas informatizadas y de medicin.

En la figura 3 estn representados todos y cada uno de los materiales existentes, no solo de manera

cronolgica, sino que tambin, en funcin del tiempo (eje de ordenadas) que tardaba en mecanizarse

una pieza patrn.

C> los alJlOrllt , 2000; C> Edldon\l UPC. 2000.

p 166

TECNOLOGIA M ECNICA

I Acero al carbono

2. A(:,ro ripido (HS:;; )

3. A1eaones fundicjl$

4. Acero rtpido me ~rld o

~.

Metal duro pilra rlJnditldn (e)

6. Metal duro pilra acero

T. PlaQtitas interca r,blablel de m.d.

l . Cinm<~$ (CC)

9. Oilmarie , in,/IIIe)

10. Metal duro meiJ~r dQ

11. cerrrreu (Cn

12. Metales duros PlUmiu!ll

13. 1.101. '.. duro; '",'ub"rtos: IGC )

26

H . Olunarie polla lslaino (PCOl

15. Nitruro d ~ ooro rublco (CB.II)

16. Meta:8S duros multj.ncublenlO;

17. Meta.'f;$ duros '~ubierto s palll

talJd.'ildo

18. Meta:es droS recublettos para

Iresa:lo

19. M;ta:es dJloS rewbiertos para

inoxidable

20. COfOoite (N)

21. Cermer$ meiJrad(lS

n . Metates d~ros recubiertos para

_do

21 . N...... gener.lcin do mOl.I d,,<)f;:

reubiertos

4

5

1

1!D1

lD

2D

7D

50

00

Figura 3. EvoIOOn del rendirriento de los materiales para herramientas, oortooa de Sar1IM<. Coromarf.

En la figura 4 se representa el desarrollo alcanz:ado por las mquinas herramientas y sus aplicaciones.

Energla

~~

Obras pbllc:as

~

Centros da Mecanizado

<iD_O~1llIIfMn1Wl

Desarrollo de la

mqulnaherramlenta

1I\l!ixfiJJ",,~~m lWl ~@I@

==============~~

1!D1

1900

Figura 4. Desarrollo de las aplicaciones industriales, cortesa de Sandvik Coromanl.

Por supuesto que desde 1990 hasta la fecha han ocurrido cambios sign ificativos no solo en la

versatilidad de la fabricacin en las mquinas sino tambin en el desa rrollo de tcnicas asistidas por

computadora de diseo (de piezas y herram ientas), de manufactura y de ingeniera, formando un

conjunto identificado por las siglas CAD-CAM-CAE, y que a su vez se resumen en el concepto CIM:

Manufactura Integ rada por Computadora . Estas tcnicas se resumen de manera general en el ltimo

captulo.

Materiales para herramientas de corte.

Para cada operacin de mecanizado, que SE~ aplicar a un material determ inado, existe un material

de herramientas que la ejecute de forma ptima.

C> los alJlOnlt , 2000; C> Edldon\l UPC. 2000.

Mdulo 5. Mecanizado por arranque de viruta

p 167

Materiales:

Aceros al carbono:

Aceros con un conten ido en carbono de entre 0,5 y 1,4% . La templabilidad es pequea por lo

que son propensos a grietas y deforlT1aciones . Pertenecen al grupo del F-510 .

Aceros aleados:

Pertenecen a los grupos F-520 y F-5:30. Contienen adems de carbono Cr y W. El temple se

realiza a 8002C y el reven ido entre :W02C y 3002C por lo que es ms tenaz y duro que el

acero al carbono. An as resiste poco las elevadas temperaturas (superiores a 2802C) por lo

que se emplean normalmente en acabados y para metales poco duros. Ver tablas de aceros

al carbono y aleados del autor "Arias Lasheras".

Estos dos primeros aceros, debido a los bajos niveles de aleacin tienen muy poca dureza en

caliente por lo que no se utilizan actualmente excepto en condiciones de velocidades muy bajas.

Aceros rpidos:

Pertenecen al grupo F-550. Existen dos tipos, aceros rpidos al Wolfram io o de Cobalto lo

cual hace mejorar sus cond iciones de corte . Contiene tambin cromo molibdeno y vanad io.

Tienen mayor dureza que los anteriores y pueden trabajar a temperaturas de hasta 6002C.

Las velocidades de corte pueden as ser mayores. Generalmente, todo el cuerpo de la

herram ienta suele fabricarse con el mismo material, es decir son enterizas.

Aceros rpidos mejorados o de alta velocidad:

Se identifican con las siglas HSS del ingls High Speed Steel. Son aceros de herramientas

altamente aleados.

Existen dos tipos:

- De Tugnsteno, designado como grado T por American Iron and Steel Institute (AISI) .

- De Mol ibdeno, designado como grado M por American Iron and Steel Institute (A l SI)

Adecuado para herramientas de forma complicada: Brocas, Tarrajas, Fresas de vstago. En

ocasiones se recubren con una pelcula de Titanio, mediante el mtodo Deposicin Fsica de

Vapor (PVD).

Aleaciones no ferrosas:

Denominados Estelilas. No son aceros, sino aleaciones de caballo, cromo y wolframio con

otros elementos en menor porcentaje, hierro, carbono, silicio y manganeso. Soportan

temperaturas de hasta 700 2C . La estelila ms conocida es la alacrita. Aunque son de mayor

dureza que los aceros rpidos, dada su fragilidad (no admiten tratamientos trmicos) han

sido sustituidas por los metales duros, estn en desuso.

Metales duros: Cermets, Carburos cementados y Carburos recubiertos

Los tres metales du ros estn clasificados tcnicamente como compuestos Cermets, que

significa partculas de cermica en aglomerante metlico, lo nico que el trmino propiamente

se aplica a los compuestos cermicos metlicos que contienen carburo y nitruro de titanio (TiC,

TiN) Y otros materiales cermicos.

- Carburos cementados: Son cermet:s basados en Carburos de Tugnsteno y cobalto (WCCa), conocidos como carburos de uso comn.

Es un producto pulvimetalrgico qUE! consiste en carburos metlicos sinterizados y se les

llama comnmente WI DIA, del alemn wi (como) y dia (diamante), ya que alcanzan una

dureza de 90HAc, prxima a la del diamante. Tienen gran dureza y resistencia a las altas

temperaturas (soportan hasta 8002C) por lo que se puede trabajar a elevadas velocidades de

corte. El n ico problema que se plantea es su frag ilidad por lo que se ha de tener cuidado

con los golpes y vibraciones de trabato, sobre todo si tienen titanio.

C> los alJlOrllt , 2000; C> Edldon\l upc, 2000.

p1 68

TECNOLOGIA MECNICA

Existen dos tipos:

1. Carburos de Tugnsteno (Wolframio) (WC) y cobalto (Ca) como elemento aglutinante.

Designados como TH , BT, GT. Se utilizan para el mecanizado de aluminio, latn, cobre,

magnesio, y otros metales no fe!rrosos, en ocasiones se usa para el hierro fundido, no

incluyen el acero.

2. Adems de WC tiene otros compuestos como son los carburos de titanio (TiC) y

tntalo (TaC) , designados como TI y AT. Se utilizan para el mecanizado de Acero bajo

en carbono, inoxidable y otras.

- Cermets: Estos excluyen los compuestos metlicos que se basan principalmente en WCCa. Consiste en combinaciones de- carburos de titanio (TiC), nitruro de titanio (TiN) y

carbonitruro de titanio (TiCN) , usando nquel y/o molibdeno como elemento aglutinante,

carburos de niobio (NaC). Se usa I:;m el mecanizado de fundiciones de hierro, aceros y

aceros inoxidables. No son apropiados para operaciones de periilado, pero s en copiado

ligero, donde el criterio fundamental es el acabado y tambin donde se qu iera aumentar la

productiv idad en operaciones especiales.

- Carburos recubiertos: Son carburos cementados recubiertos de una o ms capas de

carburos de titanio (TiC) [es gris], nitruro de titan io (TiN) [es dorado], carbonitruro de titanio

(TiCN) y de oxido de aluminio-cerm ica (AIP3) [es transparente). El mtodo utilizado para

recubrir es el de Deposicin Qumica de Vapor (eVO). Posee una alta resistencia al

desgaste al igual que los anteriores pero sin disminuir la tenacidad. Este tipo de material

debe usarse para la mayora de opE~raciones de torneado, fresado y taladrado y para casi

todos los materiales de piezas.

Cermicas de corte

Existen dos tipos:

1. Con base en xidos de aluminio (almina) (AIPJ a los que se adiciona xido de

cromo o lilanio por sinlerizacin.

2. Con base en nitruro de silicio (SiaN.).

Son herramientas resistentes a elevadas temperaturas (superiores a 120Q2C). Pueden trabajar a

grandes velocidades de corte y con grandes profundidades de pasada (5 mm) y no reaccionan

con el material de la pieza. Las supel1icies resultan brillantes en operaciones de acabado. Se

presentan en plaquitas, las cuales son muy frgiles y deben utilizarse en mquinas de bajo nivel

de vibracin. Mayormente se utilizan en el mecanizado de fundicin gris y nodular, aceros duros

y aleaciones termoresistentes, aunque an hay porcentaje pequeo de herramientas de este tipo

Diamante polocristali no sintetico (PCD).

Solo le supera en dureza el diamante natural monocristalino. Debido a que son muy caras y

frgiles son empleadas en contadas ocasiones y en mquinas rgidas que trabajan a

grandes velocidades pero con profundidades y avances muy pequeos. Tiene una gran

resistencia al desgaste por abrasin, por lo que se utiliza en las muelas de rectificar para

obtener acabados superticiales de gran precisin. Se usa para el torneado y fresado

principalmente de aleaciones de alum inio y sil icio. Las plaquitas de PCD se sueldan a las de

metal duro, proporcionando mayor resistencia al choque y adems mayor vida til de la

herram ienta.

Tienen como desventaja que no se pueden usar en materiales ferrosos debido a su afinidad,

tampoco en materiales tenaces y de alta resistencia a la traccin, y en la zona de corte la

temperatura no debe ser superior a 600 "c.

C> los alJlOf'llt, 2000; C> Edldon\l u pc, 2000.

Mdulo 5. Mecanizado por arranque de viruta

p 169

Nitruro de boro cbico (CBN).

Ocupa el segundo lugar en cuanto a dureza, despus del diamante, es frgil pero su tenacidad

es superior a la de las cermicas, sin embargo su dureza en caliente y su estabilidad qumica

no supera a las de esta. Se aplica en 1:1 corte de aceros forjados, aleaciones de aNa resistencia

al calor, aceros y fundiciones endurecidas, con durezas mayores que 48 HRc (si la pieza tiene

muy poca dureza, se desgasta excesivamente la herramienta) y en metales pulvimetalrgicos

con cobalto y hierro. Se obtienen muy buenos acabados super1iciales, por lo que elimina una

operacin de rectificado.

Coronite.

Es un material nuevo, intermedio entre el acero rpido y el metal duro, ya que combina la

tenacidad del primero con la resistencia al desgaste del segundo. Su propiedad principal es

el tamao de grano extremadamente f ino, que es el que da la dureza. Se aplica principalmente

al mecanizado de aceros y tambin en aleaciones de base titanio y otras aleaciones ligeras y

generalmente solo se usa para construir fresas de ranurar. Con una tcnica especial , los

pequeos granos de TiN son repartidos uniformemente en una matriz de acero termotratable,

esta mezcla representa entre un 35 }' 60 % de todo el material, por lo tanto el material duro

dominante de coro nite es el TiN.

No se fabrican enterizas, tiene un ncleo de acero rpido o de muelles, que se recubre con

polvo de coronite (producido adicionando nitrgeno en un hamo de doble cmara) y se prensa,

formando un solo cuerpo frgil, por ltimo es recubierto con TiCN o con TiN. Coronite presenta

propiedades ventajosas respecto a las del acero rpido y el metal duro, por ejemplo manifiesta

mayor duracin y fiabilidad del filo, pUE~de utilizarse en la mayora de los materiales de piezas y

en un nmero considerable de operac iones, se consiguen magnificas acabados super1iciales.

Clasificacin de las plaquitas de metal du ro

Para la gran variedad de metales du ros que existen, cada fabricante le ha asignado una denominacin

diferente, pero la seleccin por parte de los usuarios, requiere de un sistema de clasificacin que

indique las operaciones, condiciones y materiales a trabajar. La norma ISO estableci una clasificacin

segn sus aplicaciones, dividindolo en tres gr1Jpos identificados con colores y letras y nmeros.

Los grupos de herramientas son: P- Azul , M- Amarillo, K- Rojo.

En ocasiones los fabricantes suministradore:s de herramientas aporta unas tablas, en las que para

cada grupo estn indicadas grficamente las distintas reas de aplicacin, mediante un smbolo (O)

que especifica con un punto oplimo la partE! del rea ms adecuada. Esta simbologa no informa

nada acerca de las calidades individuales que puede haber dentro del mismo cdigo. Por ejemplo

una plaquita P20 puede ser un carburo cementado con o sin recubrimiento o ser un cermel. Por lo

que, si no se indica otra especificacin de calidad del producto, existe un gran nmero de posibil idades

con diferentes comportamientos que reportan distintos resultados econmicos.

De aqu que la clasificacin ISO sea un pun to de partida a tener en cuenta en la seleccin de la

herramienta y de las posibles calidades, para una determinada aplicacin. Luego, se deben cotejar

las descripciones detalladas de calidad de los materiales que aporta cada suministrador, con las de

la operacin a realizar, para finalmente hacer la eleccin , ten iendo como objetivo, conseguir el costo

de mecanizado ms ahorrativo. La clasificacin ISO no hace referencia a las Cermicas, Coronite,

CBN o PCD.

La identificacin numrica permite seleccionar a priori segn dos propiedades mecnicas de la

plaquita y segn el tipo de operacin: Desbaste o Acabado. Las plaquitas van enumeradas de forma

que, a menor nmero implica mayor dureza. y menor tenacidad , alta velocidad de corte, pequea

seccin de viruta y operacin de acabado y a mayor nmero implica menor dureza, mayor tenacidad,

velocidad de corte lenta, mayor seccin de viruta y operacin de desbaste.

C> los alJlOnlt , 2000; C> Edldon\l UPC. 2000.

p1 70

Tipo de

plaquita

TECNOLOGIA MECNICA

Grupo (Segn operacin:

desbaste o acabado)

Aplicaciones generales

Mecanizado de aceros,

aceros fundidos, aceros

inoxidables y fundiciones

Grupo 01 :

Corresponde al torneado y

mandrinado de acabado, sin

Hmii:a~le=a::b=le=s~.:v~iru

C"ta=la~r~a:"-__ cortes intermitentes y a elevadas

Mecanizado de aceros

velocidades de corte, avances

inoxidables austenticos,

pequeos y pequeas

aceros al manganeso,

profund idades de corte .

M

materiales resistentes al calor,

aleaciones de hierro fundido, Grupo 25:

It-____~e~t~c~.~v~irut=a~l~a~r~a';':~c~o~rta2::_::::::_1 Se considera el campo medio, es

Mecanizado de fundicin gris el rea de semidesbaste o

y fundiciones duras de

semiacabado.

cocui lla, aceros duros y

metales no ferrosos como el

Grupo 50:

alumin io, bronce, no metales

Para operaciones de desbastes,

como los plsticos, madera,

que arrancan gran volumen de

ebonita, materiales

viruta y trabajan a bajas

termoplasticos.

velocidades de corte.

(viruta corta)

11-____

Caracterstica

mecnica

Resistencia

al desgaste

Tenacidad

Tabla 2. Aplicaciones generales de las plaquitas de metal duro.

(la magnitud de La resistenc ia y la tonacidad aumenta en la direccin de las flechas ).

p 1? 1

Mdulo 5. Mecanizado por arranque de viruta

En la tabla 3 se presentan ms detalladas las aplicaciones y condiciones de corte.

Desianacin

P01

PIO

P20

P30

P40

P50

MIO

M20

M30

M40

KOI

KIO

K20

K30

K40

Aplicacin

Torneado y mandrinado en acabado, elevadas velocidades de corte, seccin de

viruta pequea, muy buena precisin y calidad superficial, exento de vibraciones.

T orneado por copiado, ros.cado, fresado, grandes velocidades de corte, seccin

de viruta entre pequea y mediana.

T orneado, copiado, fresado, velocidades de corte medias y viruta de seccin

media, refrentados liaeros .. Avances medios.

T orneado, fresado, y cepilllado a velocidades de corte de medias y pequeas,

viruta de seccin media a grande, incluyendo operaciones bajo condiciones

desfavorables. Avances medios y grandes.

T orneado, cepillado, fresado, mortajado, con bajas velocidades de corte bajas y

avances grandes, amplia seccin de viruta, posibles elevados ngulos de

desprendimiento y en condiciones muy desfavorables.

T orneado, cepillado, mortajado, ranurado, tronzado, donde se requiera una

gran tenacidad de la herramienta, pequeas velocidades de corte, seccin de

viruta grande, posibilidad de utilizar grandes ngulos de desprendimiento,

operaciones en condiciones extremadamente desfavorables .

T orneado, velocidades de corte de medias y alias, seccin de virutas de

pequeas a medianas y avances bajos y medios.

T orneado, fresado, avances y veloc idades de corte medias y seccin de viruta

mediana.

T orneado, fresado, cepillado a velocidades de corte media y avances

intermedios y grandes, seccin de viruta de mediana a gruesa.

T orneado, perfilado, tronzado, para trabajos en especialmente en mquinas

automticas.

Tomeado de desbaste v acabado, mandrinado v fresado en acabado, rasaueteado.

Torneado, fresado, taladrado, mandrinado, escariado, brochado, rasqueteado.

Operaciones que neces itan una herramienta con alta tenacidad . Torneado,

fresado, cepillado, mandrinado, escariado, brochado,

T orneado, fresado, cepillado, tronzado, ranurado y mortajado. Posibilidad de

usar grandes ngulos de desprendimiento en condiciones desfavorables.

T orneado, fresado, cepillado, tronzado, mortajado en condiciones muy

desfavorables. y posibilidades de nQulos de desprendimiento muy Qrandes.

Tabla 3. Identificacin de La ca lidad de la plaquita segn todas las especificaciones.

Las condiciones desfavorables pueden ser en cuanto a: piezas o material difcil de mecanizar, a

diferente profundidad de corte, vibraciones, corte interrumpido, a durezas variables, otros.

Como se ha visto, a partir de los metales duros" dado su alto coste, la parte cortante de las herramientas

se construye en forma de plaqu ita, sta luego se suelda al soporte de la herram ienta o se fijan jX)r

medios mecnicos. En la foto de la figura 5 se ilustran diferentes form as de plaqu itas.

C> los alJlOf'llt, 2000; C> Edldon\l UPC, 2000.

p 172

TECNOLOGIA MECNICA

Figura 5. Diferentes formas de plaquitas de metal duro, cortesa de Sandvik Coromanl.

Geometra del filo de corte

Como se ha visto anteriormente, la geometra bsica de la herramienta de corte es en forma de

cua , cuyo filo cortante es el encargado de separar la viruta de la pieza.

Segn el nmero de filos cortantes de las herramientas, estas se dividen en dos grupos:

Herramientas de corte nico, por ejemplo cuchillas de tornear, cepillar.

Herramientas de corte mltiple, por ejemplo brocas, fresas, escariador.

La geometra del filo de corte depende de:

Dureza del material con el que se trabaja.

Material de la herramienta.

Clase de trabajo a realizar.

Basta con estudiar la geometra del filo de las herramientas simples, ya que este es el mismo para

las mltiples, lo que aplicado a cada filo, por eso se tomar como ejemplo la cuchilla de tornear.

La dimens in, forma y posicin de las partes de la herramienta estn dadas segn un sistema de

ejes ortogonales, cuyo punto cero est en la punta del filo. Este sistema es de utilidad para identificar

los diferentes ngulos del filo de la herramienta y los parmetros de corte establecidos por los

movimientos que se ejecutan en el proceso (a, p y Vc) , as como tambin para conocer el

comportamiento de la herramienta durante su funcionamiento y calcular las componentes de la

fuerza generada en el corte.

Superficie

de Corte

Planos de referencia

Corte (Ve)

PR

y

Profundidad (p)

Figura 6. Planos de referencia y movimientos de trabajo en al torno.

C> los alJlOrllt , 2000; C> Edldon\l UPC, 2000.

p1 73

Mdulo 5. Mecanizado por arranque de viruta

A partir de este sistema ortogonal se establecen los siguientes planos de referencia de la herramienta:

Plano de referencia: Paralelo a la base de la herramienta. "PR".

Plano de corte: Es perpendicular al de Ireferencia y contiene la arista de corte principal. "pe".

Plano de profundidad: Es perpendicular a los dos primeros y tangente a la generatriz de la pieza.

~PN".

Geometra de la cuchilla de tornear.

Filo de Corte

Principal

Superficie

de Incidencia

(oculta)

Filo de Corte

Secundario

Superficie

de Incidencia

Superficie

de Ataq ue

Cuerpo

Figura 7. Eleme ntos de la cuch illa de tornear.

ngulos caractersticos del filo de la herramienta.

ngulo de incidencia principal (a).

ngulo de filo (~).

ngulo de desprendimiento o de ataqul; (y) .

ngulo de corte o.

ngulo de punta. (E)

ngulo de inclinacin de arista.

ngulo de inclinacin (A) .

ngulo de posicin principal (X).

ngulo de posicin secundaria (X1).

ngulo de oblicuidad del filo principal (El) .

/ /}:- -

1----I'r-----7"~

a + ~ + y= 90' .

o=a+~

Si la herram ienta es recta

>;'

Figura 8. ngulos de la cuch illa de lornear.

C> los alJlOrllt , 2000; C> Edldon\l UPC, 2000.

X= e

p1 74

TECNOLOGIA MECNICA

Material

de la

Pieza

Acero suave

Acero semiduro

Acero duro

Acero duro

Acero aleado

Acero fund ido

Acero fund ido duro

Fundicin gris

Fundicin dura

Cobre

Latn

Bronce

Aluminio

Aluminio aleado

Aleacin de magnesio

Goma dura

Porcelana

Resistencia

o dureza

Material de la Cuchil1a

Kgfrnm' o HB

45

60

80

6

6

6

6

6

6

6

6

6

8

8

8

10

10

8

12

-

20

18

16

10

8

15

8

10

6

BO-1 10

150

50

50-80

180 HB

~~20

HB

HB

80-120 HB

100 HB

20

20-25

20

6(~80

MD

HSS

30

12

12

30

20

20

10

-

64

5

5

5

5

5

5

5

5

5

8

8

8

10

10

8

10

5

12

10

8

6

66

68

74

76

69

76

74

78

52

70

70

50

60

62

68

-

10

O

6

2

20

10

12

20

18

18

10

O

73

75

77

79

85

75

85

79

83

62

72

70

60

62

64

70

85

ngulo de posicin:

X = 30: 45 Q En mquinas potentes con pasada sin vibracin.

X = 65: 70 Q Para trabajos varios.

X = 90Q

Piezas poco rgida!:;.

ngulo de inclinacin:

A puede ser positivo, negativo o cero.

Tabla 4. Valores recomendados para los ngulos de la cuchi lla.

Influencia que ejercen los ngulos caracterfsticos

ngulo de filo: Para materiales duros el ngulo de corte debe ser grande para dar robustez. Para

materiales blandos el ngulo de corte puede ser menor. Este ngulo ser diferente en funcin del

tipo de trabajo a realizar.

ngulo de incidencia: Si es grande el filo resultar ms dbil y si es pequeo tiene un mayor

rozamiento dificultando la penetracin y arranque de material con elevacin considerable de la

temperatura. Hemos de escoger un ngulo intermedio.

ngulo de desprend imiento: Si el ngulo es I~xcesivamente pequeo la separacin de viruta es ms

dificultosa al tener que salvar una pendiente ms pronunciada. Si el ngulo es demasiado grande la

viruta se desprende muy bien pero a costa dE~ desgastar el filo.

Para la eleccin del ngulo de incidencia y de desp rendimiento ptimos nos guiaremos por la

siguiente tabla que depende del material de la pieza y el tipo de herramienta.

C> los alJlOrllt , 2000; C> Edldon\l UPC, 2000.

p1 75

Mdulo 5. Mecanizado por arranque de viruta

5. PROCESO DE TORN EADO

Tipos de tornos que existen:

Tornos paralelos de cil indrar y roscar.

Tornos de sobremesa.

Tornos copiadores.

Tornos verticales.

Tornos frontales.

Tornos revolver.

Tornos automticos monohusillo y multihusillo.

Tornos especiales: para ejes de ferrocarril, ejes de levas, relojeros.

Tornos horizontales con CNC.

Tornos verticales con CNC.

Tipos de cuchilla de tornear segun la di reccin del avance

Existen varias teorlas que definen el tipo de cuchilla de tornear en cuanto a la direccin del avance y

todas vlidas. Aqul se expresa la que se considera ms intuitiva. Las cuchillas de torno se clasifican

en derechas e izquierdas, segn la regla de la mano derecha e izquierdas respectivamente,

teniendo en cuenta la posicin del filo principal con respecto a la direccin del avance y la del dedo

pulgar de la mano correspondiente .

Filo

Principal

Cuchilla Derecha

Filo

Principal

Sentido de avance

Cuchilla Izqu ierda

Figura 9. TIpos de la cuch illa de tornear.

Operaciones de torneado

Existen diferentes operaciones de torneado como las que se muestran.

<E--

DfRICHAS

p1 76

TECNOLOGIA MECNICA

En la figura 10 estn representadas las opera.ciones de torno ms comunes:

Cilindrado a Izquierda.

Cilindrado a Derecha.

Cilindrado de forma

Ranurado y Tronzado.

Roscado.

Taladrado.

Mandrinado.

Ranurado Interior.

Roscado Interior.

Piez:a a mecanizar

~~~ '0:.

--

--

---f-0

~///LL

Herramientas de mecanizado ext erior

Cuchilla de

cilindrar y

refrentar derecha

Cuchilla de

Cilindrar y

refrentar

izquierda

Cuchilla

de roscar

C> los alJlOrllt , 2000; C> Edldon\l UPC, 2000.

Cuchilla

de ranurar

y tronzar

Cuchilla

deforma

p 177

Mdulo 5. Mecanizado por arranque de viruta

Herramientas de mecan izado interior

,--------1.

Cuchilla

de

mandrinar

Cuchilla

de ranurar

interior

Cuchilla

de roscar

interior

B"",

Figura 1O. Operaciones de tomo, indicadas con nmero sobre el dibujo de La pieza.

6. OPERACIONES EN TORNEADO SEGN LA CANTIDAD DE MATERIAL

ARRANCADO POR ETAPA

Consiste en arrancar material de nuestra pieza mediante unas herramientas determinadas para

conseguir unas dimensiones deseadas. Pod(~mos distingu ir en el torneado 2 fases depend iendo de

la cantidad de material que se arranca en cada etapa o pasada.

Desbastado: Mediante herramientas de cor1e de viruta de cuchillas con avances rpidos rebajamos el

material del orden de milmetros hasta ajus'tar la medida a un milmetro o dcimas de milmetros.

Acabado: Mediante herramientas de corte de viruta de cuchillas con avances lentos y velocidades de

corte rpidas rebajamos material del orden de centsimas de milmetro.

7. CLCULO DE MOVIMIENTOS EN TORNEADO

Calcularemos los movimientos en el caso de un torneado de cilindrado para el desbaste y el

acabado. Los clculos para el avance, la profundidad, el dimetro medio, la velocidad de corte y la

velocidad de avance, son diferentes para acabado o para desbaste por lo que distinguiremos

claramente la forma de abordarlos . Los tiempos del proceso, costos, fuerzas y potencias de corte se

estudian conjuntamente, ya que no hay diferencia.

Avance y profundidad de corte

Avance y profundidad de corte en tomeado de desbaste.

Cuando queremos obtener una pieza cilndrica se suele partir de un redondo de material cortado. Estos

redondos son de una medida estndar y se eligen en funcin de la pieza a obtener. Como ya se ha

comentado se suelen realizar dos operacione:s el desbaste y el acabado. En el desbaste se elim ina la

mayor parte del material sobrante sin preocuparse de la rugosidad . Esta es la forma de arrancar mucha

viruta de forma rpida. El desbaste puede hacerse en varias pasadas, es decir, la herramienta va

arrancando capas de material de una misma zona en etapas sucesivas, pero nosotros siempre

calcularemos el desbaste para una etapa o pasada. Aunque en desbaste la rugosidad no importa a

priori, si importa en la ltima pasada de desbaste en que se debe cumplir siempre que la rugosidad del

desbaste R sea menor que la profundidad dl~1 acabado p. es decir: R < P. ' Es preciso que esto se

cumpla ya que si R es mayor que p. la herramienta en el desbaste profundizar mucho y al hacer el

acabado quedarn picos por debajo y por lo tanto rugosidad ms elevada.

C> los alJlOf'llt , 2000; C> Edldon\l UPC. 2000.

p1 78

TECNOLOGIA MECNICA

R<p

R>p.

,~,

r

'~'

"

.

"

'~

"

R Pa

"

Desbastaremos la pieza dejando P. desde la superiicie para proceder despus con el acabado. La

profundidad que alcanzamos con el desbaste se le denom ina profundidad de desbaste Pd.

Desbaste

Acabado

;;

Pd para desbaste

P,

para acabado

P,

para acabado

Pd

para desbaste

Pieza final

La punta de la herramienta

La punta de la herramienta puede ser quebrada o redondeada.

Si la punta es quebrada

En desbaste sabemos qu rugosidad media Ha deseamos, ya que R < P.

R 4 Ra podemos deducir la Ra.

y como aproximadamente

Por otro lado a partir del dibujo podemos hallar el avance del desgaste 8.0.

Si

-(;, .. 90

R~,

"

En el primer caso ms general, ad

En el que X = 90 Q tenemos que ad

A partir de l, obtenemos Pd

=(R/tagX) + (RltagX' )

=(Rltag X')

=5 a

Si la punta es redondeada

Se introduce una herram ienta cuya punta no es quebrada sino que posee una redondez de rad io r

(denominado rad io de acuerdo).

C> los alJlOrllt , 2000; C> Edldon\l upc, 2000.

p 179

Mdulo 5. Mecanizado por arranque de viruta

r = radil:' de acuerdo

Se supone que el avance viene determinadlo por la hiptesis que permite introducir slo la parte

curvilnea de la herramienta en la pieza, esto nos da que debe cumplir la cond icin:

ad

$;

2rcos2

Donde r es el radio de acuerdo y E el ngulo de punta.

De igual forma tambin se debe cumpli r que:

Si se cumplen ambas podemos aplicar la frmula:

a d =.J32.Ra .r.l0

(mm)

Donde Ra (llm) es la rugosidad media terica que queremos consegu ir y r (mm) es el radio de

acuerdo.

A partir de

obtenemos p"

=5 8"

Avance y profundidad de corte en tomeado de acabado

Cuando mecanizamos una pieza el objetivo final que nos marcamos es obtener una medida

determinada con cierta tolerancia o calidad superficial. El primer paso ser desbastar la pieza hasta

una medida prxima a la medida final con baja calidad superficial pero siempre cumpliendo que la

rugosidad del desbaste R,_ sea menor que la profundidad del acabado P.

Es por esta razn que antes de desbastar debemos tener en cuenta la operacin de acabado y hallar

cual debe ser la profund idad del acabado .

Debido a que en el acabado debemos aumentar la cal idad superficial de la pieza el avance y la

profundidad sern mnimas. Por otro lado dE!bemos evitar las crestas de rugosidad. Al aumentar la

velocidad de corte se consigue rebajarlas y redondearlas, por lo que trabajaremos a velocidades de

corte elevadas.

Otra diferencia con el desbaste es que resulta muy dificil conseguir bajas rugosidades si la punta de

la herramienta es quebrada por lo que trabaj;3remos siempre con puntas redondeadas. De hecho en

las herramientas, aunque sean de acero rpido, siempre existe un pequeo radio en la punta debido

al desgaste.

o los auI",",", 2000; e Edldon\l upc, 2000.

p1 80

TECNOLOGIA MECNICA

La punta de la herramienta es redondeada

Se introduce una herramienta cuya punta no es quebrada sino que posee una redondez de rad io r

(denominado rad io de acuerdo).

r = radio de acuerdo

"

Se supone que el avance viene determinadlo por la hiptesis que permite introducir slo la parte

curvilnea de la herramienta en la pieza, esto nos da que debe cumplir la cond icin:

E

aa s: 2r cos-

Donde r es el radio de acuerdo y E el ngulo de punta.

De igual forma tambin se debe cumplir que:

P. > r

Si se cumplen ambas podemos aplicar la frmula:

a. = ./32. Ra. r.10 3 (mm)

Donde Ra (11m) es la rugosidad media terica que queremos conseguir y r (mm) es el radio de

acuerdo .

A partir de a. obtenemos P.

=10 a.

Dimetro medio

Dimetro medio en desbaste

Debido a que partimos del redondo de material inicial el clculo del dimetro medio en desbaste ser:

Dm =

Df+ Di

2

Donde

Dm es el dimetro medio

DI'= Di - 2P.

Di es el dimetro del redOfldo de material iniciall

Dimetro medio en acabado

Debido a que partimos de la pieza final que deseamos obtener y no el redondo inicial como en el

caso del desbaste el clculo del dimetro medio en acabado ser:

C> los alJlOrllt, 2000; C> Edldon\l u pc, 2000.

p181

Mdulo 5. Mecanizado por arranque de viruta

Df+ Di'

0 1111 =

2

Donde

Dm es el dimetro medio

DI es el dimetro de la pieza final

Di' = DI +2p.

Velocidad de corte en desbaste o acabado

Para hallar la velocidad de corte terica consultaremos las tablas en funcin del material de la pieza,

tipo de material de la herramienta y en la columna correspondiente al desbaste o al acabado. Se

comprobar que tanto el avance como la profundidad est en el intervalo marcado en las tablas. Los

valo res de velocidad de corte que aparecen e~n las tablas estn calculados para:

Esta tabla vlida para HERRAMIENTAS de:

Metal duro (plaquilas) cuando:

Se trabaja en seco

La duracin del filo es To = 15 min

Acero rpido (HSS) cuando:

Se trabaja con taladrina (o- aceite)

La duracin del fijo es To = 60 mino

MATERIAL

HERRAMIENTA

Nota: La calidad del HSS es la normal (F.552) y las calio:lades del M.O. utilizado seran las P.1 CVP.20; K.101K.20 o M.101M.20

segn corresponda a acabado o desbaste, del acero, La hmdici6n o el acero inoxidable respectivamente.

Tabla 5. Tabla orientativa de los valores de Las condiciones de corte. torneado.

A partir de estos valores calcularemos la velocidad de corte tal como est dada en la mquina, es

decir en rpm mediante la frmula:

C> los alJlOrllt , 2000; C> Edldon\l UPC. 2000.

p1 82

TECNOLOGIA MECNICA

n =

v, . 1000

'Ir

(rprn)

Dm

Donde La velocidad de giro del cabezal del torno es no (rpm)

La velocidad de corte es Vo (mlmin)

El dimetro med io es Dm (mm)

Velocidades de corte reales

Debido a que las mquinas de torneado convencionales no tienen una gama de velocidades continuas

sino que suelen seguir una serie de revoluciones discontinua (serie de Renard), debemos escoger las

revoluciones que nos marca la mquina ms prximas a las que nos da por las tablas. Imaginemos

que tenemos una mquina que nos da una gama discontinua de revoluciones en el cabezal. Dentro de

toda la gama distinguiremos una parte: ... 11 :30, 1420, 1790, 2250, 2800 ... (rpm) .

El valor obtenido en tablas es por ejemplo 1550 rpm, un valor que est comprendido entre 1420 y 1790

rpm. La mquina no nos dar en el cabezal 15EiO rpm por lo que escogeremos entre 1420 01790 rpm.

Si escog isemos el valor ms bajo, 1420 rpm, la herramienta al trabajar ms despacio se desgastara

menos, aumentando la vida x>r filo de la herramienta. Al tornear ms despacio necesitaremos ms

tiempo para producir las piezas.

Si escogisemos el valor ms alto, 1790 rpm, la herramienta al trabajar ms rpido se gastar ms,

disminuyendo la vida de la arista de corte. Al tornear ms rpido necesitaremos menos tiempo para

producir las piezas.

Se escoge el valor menor si se precisa ~ Rg i men de mnimo coste" ya que necesitaremos menos herramientas para producir la misma cantidad de piezas y x>r lo tanto tendremos menos costes de herramientas

aunque aumenten los costes de mquina. Se utiliza cuando el coste de las herramientas es mayor que el

coste de mquinathora en el tiemx> de producdJn.

En cambio se escoge el valor mayor si se qu iere un ~ Rg i me n de mxima produccin". En este caso

el tiempo de produccin disminuir y por tanlo los costes de mquina. Por otro lado, necesitaremos

ms herramientas para producir la misma cantidad de piezas y por lo tanto tendremos mayores

costes de herramientas. Se utiliza este rg i mt~n cuando el coste de las herramientas es menor que el

coste mquina/hora en el tiempo de produccin.

Cuto.

Cooto< totalo. _

Co.te . lo.erromient~

-+ COlte. maquina

C.ste. herramienta

_ _ _ C ro. m.quin.

Vo

Vmo..:

Vpl.,id.d de <orto

Figura 11 . Costes de torneado en el caso de que cUlVas de mquina y herramienta sean iguales.

C> los alJlOrllt, 2000; C> Edldon\l upc, 2000.

p183

Mdulo 5. Mecanizado por arranque de viruta

En mquinas de control numrico eN la gama de velocidades de corte al igual de las de avance es

continua por lo que la velocidad de corte real ser la misma que la obtenida en tablas.

._

.. __

-,._

"--"-"-"

... .. _.. _._ .

-_

... -...... . _----":-:-.:=-.:",.::- :

-..__......._- .............

__

_

CARACTERISTICAS:

.......................... ,

..... ,.............

~

_-_

........ ....

-_._

-_..._-...

._..-- _---......

-_

....

... _,

-~

,

-." , , - _

_--~--

....... .

_~

c q..

_......

-, ~ ..".

.

,.,

".

__ .. _ ...c"O:......'-.JII...__

Centro de torneado por eN (Eagle 30). Cortesia de Yang

Velocidad de avance

Velocidad de avance en desbaste

La velocidad de avance V. es la velocidad a la que la herramienta avanza a lo largo de la pieza. Por

10 que ser igual al avance por revolucin por el nmero de revoluciones que da la mquina en un

tiempo determinado. Su expresin ser:

Va

Siendo las unidades de

=Eld no(mm/m in)

(mm/v) y no(rpm)

Velocidad de avance en acabado

La velocidad de avance V. es la velocidad a la que la herramienta avanza a lo largo de la pieza. Por

lo que ser igual al avance por revolucin por el nmero de revoluciones que da la mquina en un

tiempo determinado. Su expresin ser:

Va

=El no (mm/m in)

Siendo las unidades de a. (mm/v) y no(rpm)

8. TIEMPO TOTAL DEL PROCESO

Al evaluar y determ inar el tiempo de fabricacin deben tenerse en cuenta los siguientes factores:

Tiempo de preparacin

Tiempo de operaciones

Tiempo de imprevistos

Tiempo de mecanizado

C> los alJlOrllt , 2000; C> Edldon\l u pc, 2000.

Potrebbero piacerti anche

- Moldes Solid PDFDocumento11 pagineMoldes Solid PDFKatty SaucedaNessuna valutazione finora

- Fresado: teoría y cálculo de parámetrosDocumento36 pagineFresado: teoría y cálculo de parámetrospablobayoNessuna valutazione finora

- Manual Blender 3D en EspañolDocumento469 pagineManual Blender 3D en EspañolSebastián Esteban Cisternas Guzmán100% (2)

- 09 Fresas BM 2017 PDFDocumento70 pagine09 Fresas BM 2017 PDFpablobayoNessuna valutazione finora

- Swmoldes 3Documento24 pagineSwmoldes 3Jose Antonio CaravantesNessuna valutazione finora

- RubikDocumento8 pagineRubikpablobayoNessuna valutazione finora

- Swmoldes 4Documento4 pagineSwmoldes 4sferrandNessuna valutazione finora

- Swmoldes 2Documento22 pagineSwmoldes 2pablobayoNessuna valutazione finora

- Desdemaster CamDocumento19 pagineDesdemaster CampablobayoNessuna valutazione finora

- 02 - MicrometrosDocumento25 pagine02 - MicrometrospablobayoNessuna valutazione finora

- Real Decreto FP Grado Medio Técnico en CarroceríaDocumento26 pagineReal Decreto FP Grado Medio Técnico en CarroceríapablobayoNessuna valutazione finora

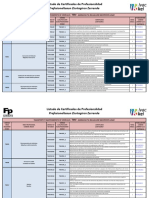

- Certificados de ProfesionalidadDocumento3 pagineCertificados de ProfesionalidadpablobayoNessuna valutazione finora

- Acabados Superficiales y RugosidadDocumento14 pagineAcabados Superficiales y Rugosidadcavillalobosb8167Nessuna valutazione finora

- Capítulo IV Modelación Sólida Y Análisis Por Elementos FinitosDocumento27 pagineCapítulo IV Modelación Sólida Y Análisis Por Elementos Finitosmagnata01Nessuna valutazione finora

- Portafolio Industrial TodoDocumento44 paginePortafolio Industrial TodopablobayoNessuna valutazione finora

- Agiecharmilles Form 200 300 400 EsDocumento20 pagineAgiecharmilles Form 200 300 400 EspablobayoNessuna valutazione finora

- Celda Flujo Electrodo Vidrio - Superior - V03Documento1 paginaCelda Flujo Electrodo Vidrio - Superior - V03pablobayoNessuna valutazione finora

- Manual Torno Mastercam X4Documento6 pagineManual Torno Mastercam X4nikiconNessuna valutazione finora

- Manual FluidsimNDocumento385 pagineManual FluidsimNDavid MondragonNessuna valutazione finora

- Man 8070t CycDocumento234 pagineMan 8070t CycJ'Huanay Heaskin ArletNessuna valutazione finora

- Analisis de Modo y Efecto de FallaDocumento25 pagineAnalisis de Modo y Efecto de Fallaluisfranco2003Nessuna valutazione finora

- 07 2001 01 51 66Documento18 pagine07 2001 01 51 66pablobayoNessuna valutazione finora

- Manual Torno Mastercam X4Documento6 pagineManual Torno Mastercam X4nikiconNessuna valutazione finora

- Analisis de Modo y Efecto de FallaDocumento25 pagineAnalisis de Modo y Efecto de Fallaluisfranco2003Nessuna valutazione finora

- Manual WinUnisoftDocumento81 pagineManual WinUnisoftLiliana Ara GubanNessuna valutazione finora

- Codigos de g0 A g99Documento13 pagineCodigos de g0 A g99aamd-100% (1)

- 02 Hardware y Software CAD CAMDocumento11 pagine02 Hardware y Software CAD CAMAngel AlbertoNessuna valutazione finora

- 02 CNC Torno r4Documento69 pagine02 CNC Torno r4Mecanizado SenaNessuna valutazione finora

- Codigos de g0 A g99Documento13 pagineCodigos de g0 A g99aamd-100% (1)

- Guia Docente Latin EclesiasticoDocumento5 pagineGuia Docente Latin EclesiasticoAngelis Et ArchangelisNessuna valutazione finora

- Resumen Capitulo 7 Desarrollo Cognitivo Durante Los Primeros Tres AñosDocumento10 pagineResumen Capitulo 7 Desarrollo Cognitivo Durante Los Primeros Tres AñosMagten CupulNessuna valutazione finora

- 173432-Examen Tecnología Industrial (2021)Documento4 pagine173432-Examen Tecnología Industrial (2021)juanmelladodiaz1825Nessuna valutazione finora

- Cables Con Cargas DistribuidasDocumento25 pagineCables Con Cargas DistribuidasYTll Gian llNessuna valutazione finora

- Hannah Hurnard - Pies de Ciervas en Los Lugares AltosDocumento139 pagineHannah Hurnard - Pies de Ciervas en Los Lugares AltosCesia Tovar VidalNessuna valutazione finora

- Etq Power Bud PDFDocumento1 paginaEtq Power Bud PDFPaul DiazNessuna valutazione finora

- Guia Armarios TEKPANDocumento14 pagineGuia Armarios TEKPANOmarNessuna valutazione finora

- Primer Momento C H M de 4Documento3 paginePrimer Momento C H M de 4Ayelen MarquezNessuna valutazione finora

- Programa AnaliticoDocumento9 paginePrograma Analiticoalexrojascossio1572Nessuna valutazione finora

- Ampliacion de PlazoDocumento12 pagineAmpliacion de PlazoDiegoHieloNessuna valutazione finora

- Guía para La Identificación y Valoración de Riesgos - Nueva NIA 315Documento43 pagineGuía para La Identificación y Valoración de Riesgos - Nueva NIA 315LUISA FERNANDA CALLEJAS ORREGONessuna valutazione finora

- Cuadro ComparativoDocumento4 pagineCuadro ComparativoAlan EstevezNessuna valutazione finora

- CV Bt-Instructivo 2020Documento6 pagineCV Bt-Instructivo 2020Priscila Cristina Echevarría LópezNessuna valutazione finora

- Capellanes Agentes de CambioDocumento183 pagineCapellanes Agentes de CambioiglesianazreyNessuna valutazione finora

- Ejercicio equilibrio consumidor maximiza utilidadDocumento2 pagineEjercicio equilibrio consumidor maximiza utilidadArturo CruzNessuna valutazione finora

- PCT Instalaciones Electricas Interiores Baja Tension 2017Documento27 paginePCT Instalaciones Electricas Interiores Baja Tension 2017Javier Cordero IglesiasNessuna valutazione finora

- Cuestionario de Autoevaluación de La Unidad IDocumento3 pagineCuestionario de Autoevaluación de La Unidad IJuan SanchezNessuna valutazione finora

- CAGE, - First - Construction in MetalDocumento4 pagineCAGE, - First - Construction in MetalRodrigö Éker100% (2)

- TDR Apuntalamiento GlorietaDocumento4 pagineTDR Apuntalamiento GlorietaLeandro Valdivieso AntonNessuna valutazione finora

- Motivación: de Los Conceptos A Las AplicacionesDocumento5 pagineMotivación: de Los Conceptos A Las AplicacionesAndrea RenneeNessuna valutazione finora

- RESERVORIO RETROGRADO TAMBIEN WordDocumento6 pagineRESERVORIO RETROGRADO TAMBIEN WordGonzalo vargasNessuna valutazione finora

- Los Intereses Argentinos en La Guerra Por Juan B Alberdi - Portalguarani PDFDocumento32 pagineLos Intereses Argentinos en La Guerra Por Juan B Alberdi - Portalguarani PDFPortal GuaraniNessuna valutazione finora

- Guia Ciencias Sociales 10Documento5 pagineGuia Ciencias Sociales 10Oscar SepulvedaNessuna valutazione finora

- Crucigrama Métodos de Separación - 1Documento2 pagineCrucigrama Métodos de Separación - 1Raul SánchezNessuna valutazione finora

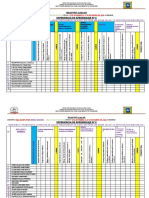

- Registró Auxiliar 6 EdaDocumento6 pagineRegistró Auxiliar 6 EdaWalter Quispe AymaNessuna valutazione finora

- Prueba de DiagnósticoDocumento19 paginePrueba de DiagnósticoPriscila Catalan SotoNessuna valutazione finora

- Recurso Tiempo Desde La Perspectiva EmpresarialDocumento92 pagineRecurso Tiempo Desde La Perspectiva EmpresarialJim Jenrry Lopez AquinoNessuna valutazione finora

- Cartilla ADElante ABC SINDICAL - ESCUELA SINDICAL ADEDocumento30 pagineCartilla ADElante ABC SINDICAL - ESCUELA SINDICAL ADEגאָרנישט גאָרנישטNessuna valutazione finora

- GUÍA - Laboratorio Máquinas Simples - PoleasDocumento8 pagineGUÍA - Laboratorio Máquinas Simples - Poleassebastian garcía MadridNessuna valutazione finora