Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Principios de Manejo de Materiales

Caricato da

Angel Jeramael MacipCopyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Principios de Manejo de Materiales

Caricato da

Angel Jeramael MacipCopyright:

Formati disponibili

Principios de manejo de materiales.

Los principios para el manejo de materiales son importantes en la prctica.

Estos principios aportan afirmaciones concisas de los fundamentos de la

prctica de manejo de materiales.

Son lineamientos tiles para resolver los problemas del tema.

No todos los principios se aplican en cada proyecto de manejo de materiales.

1.- Principio de planificacin

Un plan es un curso de accin recomendado que se define antes de la

implementacin. En su forma ms sencilla, un plan de manejo de materiales

define el material (qu) y los movimientos (cundo y dnde); juntos establecen

el mtodo (cmo y quin).

2.- Principio de estandarizacin

La estandarizacin significa menos variedad y personalizacin en los mtodos

y el equipo empleados.

3.- Principio de trabajo

La medida del trabajo es el flujo de materiales (volumen, peso, o cuenta por

unidad de tiempo) multiplicado por la distancia que se trasladan.

4.- Principio ergonmico

La ergonoma es la ciencia que busca adaptar el trabajo o las condiciones

laborales a las aptitudes del trabajador.

5.- El principio de la carga unitaria

Una carga unitaria es aquella que se almacena o traslada como una entidad

nica cada vez, como una tarima, un contenedor, o una bolsa, sin tomar en

cuenta el nmero de artculos individuales que forman la carga.

6.- La utilizacin del espacio

El espacio en el manejo de materiales es tridimensional y, por lo tanto, se

cuenta como un espacio cbico.

7.- Principio del sistema

Un sistema es un conjunto de entidades interactuantes y/o interdependientes

que forman un todo unificado.

8.- Principio de la automatizacin

La automatizacin es una tecnologa relacionada con la aplicacin de

dispositivos electromecnicos, electrnicos y sistemas basados en

computadoras para operar y controlar las actividades de produccin y

servicios. Sugiere la vinculacin de varias operaciones mecnicas para crear un

sistema que se controle mediante instrucciones programadas.

9.- Principio ambiental

La conciencia ambiental aparece a partir de la intencin de no desperdiciarlos

recursos naturales y de predecir y eliminar los posibles efectos negativos de

nuestras acciones diarias en el ambiente.

10.- El principio del costo del ciclo de vida

Los costos del ciclo de vida incluyen todos los flujos en efectivo que ocurren a

partir del momento en el que se gasta dinero por primera vez para planificar u

obtener una nueva pieza del equipo, o para implantar un mtodo nuevo, hasta

que ese mtodo y/o equipo se reemplaza por completo.

2.2 CONCEPTO DE UNIDAD DE CARGA

Unidad de carga puede ser definida como la carga a ser

manejada o recogida, de una sola vez, al mismo tiempo. La

unidad de carga es parte integrante del sistema de manejo de

material.

Unidad de carga puede ser definida como la carga a ser

manejada o recogida, de una sola vez, al mismo tiempo. La

unidad de carga es parte integrante del sistema de manejo de

material.

Unidades de producto que deben ser movidas o trasladadas de

un origen a un destino

Factores que influyen en el tipo de carga

Peso

Tamao de material

Forma de material

Compatibilidad con el equipo de manejo de material

Apilamiento

Proteccin de material

Tipos de carga

Carga general

Carga suelta

Carga unitarizada

Carga a granel

Qu es un contenedor?

Es una gran caja, construida con materiales muy resistentes, en la que

se carga la mercanca.

Caracteristicas:

Homogeneiza la carga

Evita la ruptura de carga

Permite el transbordo de un medio de transporte a otro ( intermodalidad)

Resistente (permite ser apilado )

Carcter permanente ( permite ser almacenado y reutilizados muchas

veces)

Versatilidad

Provisto de dispositivos que facilitan su manipulacin

2.3 SELECCIN DE EQUIPO PARA EL MANEJO DE MATERIALES

Qu es?

El manejo de materiales en una organizacin de manufactura representa una

de las actividades claves para la productividad del sistema.

CMO SE DEFINE?

El manejo de material e informacin usando el mtodo correcto para

llevarlo en la cantidad correcta al lugar correcto, en el tiempo

requerido, en la mejor secuencia, en la mejor posicin, en la correcta

condicin y al menor costo.

Principios fundamentales

El manejo de materiales es una actividad en la que todo cuesta

Las reducciones en el manejo de materiales son utilidad pura

2.4 PROCEDIMIENTO DE ANALISIS PARA ELIMINAR EL MANEJO DE

MATERIALES.

Qu es ?

El manejo o movimiento de material es un sistema o combinacin de

mtodos, instalaciones, mano de obra y equipamiento para

transporte, embalaje y almacenaje para corresponder a objetivos

especficos.

5 puntos para la reduccin del tiempo dedicado al manejo de

materiales

Reducir el tiempo dedicado a recoger el material.

Usar el equipo mecanizado o automtico.

Utilizar mejor las instalaciones de manejo existentes.

Manejar los materiales con mas cuidado.

Considerar la aplicacin de cdigos de barras para los

inventarios y actividades relacionadas.

10 PRINCIPIOS DE MANEJO DE MATERIALES

1. Principios de planeacin.

2. Principio de estandarizacin.

3. Principio del trabajo.

4. Principio de ergonoma.

5. Principio de carga unitario.

6. Principio de utilizacin del espacio.

7. Principio de sistema.

8. Principio de automatizacin.

9. Principio ambiental.

Principio del costo del ciclo de vida

2.5 ALMACENES ARES DE MATERIAL NO CONFORME, SU LOCALIZACION

Y CONTROL

Proceso de la funcin logstica que trata la recepcin, almacenamiento

y movimiento dentro de un mismo almacen hasta el punto de consumo

de cualquier material, materias primas,semielaborados,terminados as

como el tratamiento e informacin de los datos generados

ALMACEN DE PRODUCTOS TERMINADOS: El almacn de productos

terminados presta servicio al departamento de ventas guardando y

controlando las existencias hasta el momento de despachar los

productos a los clientes.

ALMACEN DE MATERIA PRIMA Y PARTES COMPONENTES: Este almacn

tiene como funcin principal el abastecimiento oportuno de materias

primas o partes componentes a los departamentos de produccin.

ALMACEN DE MATERIAS AUXILIARES: Los materiales auxiliares son

todos aquellos que no son componentes de un producto pero que se

requieren para envasarlo o empacarlo. Podemos mencionar los

lubricantes, grasa, combustible, etiquetas, envases, etc.

ALMACEN DE PRODUCTOS EN PROCESO:Si los materiales en proceso o

artculos semi-terminados son guardados bajo custodia y control,

intencionalmente previstos por la programacin, se puede decir que

estn en un almacn de materiales en proceso.

PRODUCTO NO CONFORME

Es aquella que no cumple con los requisitos establecidos en cada

proceso y puede ser detectado durante o despus de la

ejecucin del proceso por el personal involucrado en el proceso.

La persona q identifica el producto no conforme notifica de

manera verbal o de manera escrita al lder del proceso.

Registrar producto no conforme, en caso de proceder a la

notificacin del producto no conforme, el lder del proceso

deber registrar el producto no conforme en el formato

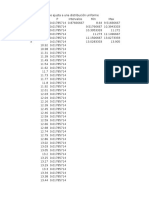

3.1 DETERMINACION DEL TAMAO DE LA INSALACION

Habiendo definido el nmero de mquinas y conociendo los

requerimientos de personal, se definen las estaciones de trabajo y se

determinan las reas de trabajo.

Por ste mtodo se calcularn los espacios fsicos que se requerirn para

establecer la planta.

Es necesario identificar el nmero total de maquinaria y equipo llamados

elementos estticos y tambin el nmero de operarios y el equipo de

acarreo, llamados elementos mviles.

Por ste mtodo se calcularn los espacios fsicos que se requerirn para

establecer la planta.

Es necesario identificar el nmero total de maquinaria y equipo llamados

elementos estticos y tambin el nmero de operarios y el equipo de

acarreo, llamados elementos mviles.

Para cada elemento a distribuir, la superficie total necesaria se calcula

como la suma de tres superficies parciales :

ST = SS+Sg+Se

ST =Superficie total.

SS=Superficie esttica.

Sg=Superficie de gravitacin.

Se=Superficie de evolucin.

Corresponde al rea de terreno que ocupan los muebles, mquinas y

equipos.

SS= largo* ancho

Superficie utilizada por el obrero y por le material acopiado para las

operaciones en curso alrededor del centro de trabajo.

Sg= SS*N

Es la que se reserva entre los puestos de trabajo para los

desplazamientos del personal, del equipo, de los medios de transporte y

para la salida del producto terminado.

Se=(SS+ Sg) K

Superficie gravitacional

rea desde la que el operario maneja la mquina y desde la que se

realiza el mantenimiento, en metros cuadrados.

Sg = Ss x N, donde:

Ss = superficie esttica

N = nmero de lados desde donde la mquina es accesible.

Potrebbero piacerti anche

- Abs BendixDocumento90 pagineAbs BendixGerente Chilpancingo100% (1)

- Manejo MaterialesDocumento10 pagineManejo MaterialesRuth CruzNessuna valutazione finora

- UF1259 - Planificación de los procesos de mantenimiento de vehículos y distribución de cargas de trabajoDa EverandUF1259 - Planificación de los procesos de mantenimiento de vehículos y distribución de cargas de trabajoNessuna valutazione finora

- UF1128 - Control del almacenamiento mecánicoDa EverandUF1128 - Control del almacenamiento mecánicoNessuna valutazione finora

- Libro Dado 7 Con Portada 2 Luigi ValdesDocumento241 pagineLibro Dado 7 Con Portada 2 Luigi ValdesGuillefode100% (9)

- UF1125 - Técnicas de programación en fabricación mecánicaDa EverandUF1125 - Técnicas de programación en fabricación mecánicaNessuna valutazione finora

- Principios del manejo de materialesDocumento33 paginePrincipios del manejo de materialesfelipe black100% (2)

- Manejo de MaterialesDocumento9 pagineManejo de MaterialesPascual MoralesNessuna valutazione finora

- 5s ExcelDocumento2 pagine5s ExcelIan BurtonNessuna valutazione finora

- Aca1 InventarioDocumento7 pagineAca1 InventarioIvis HerazoNessuna valutazione finora

- Plan de Clase Grado Sexto Ingles Segundo Periodo 2019Documento31 paginePlan de Clase Grado Sexto Ingles Segundo Periodo 2019Laura C Lopez100% (2)

- Presentacion de Manejo de MaterialesDocumento61 paginePresentacion de Manejo de MaterialesMariannys I. Cañas Da SilvaNessuna valutazione finora

- Unidad 2 Manejo de MaterialesDocumento25 pagineUnidad 2 Manejo de MaterialesGuillermo Garcia100% (3)

- Conservación Preventiva y Plan de Gestión de Desastres en Archivos y BibliotecasDocumento104 pagineConservación Preventiva y Plan de Gestión de Desastres en Archivos y BibliotecaspavelbtNessuna valutazione finora

- Introducción Al Manejo de MaterialesDocumento135 pagineIntroducción Al Manejo de Materialesyanet esther vasquez castañeda100% (1)

- Principios para El Manejo de MaterialesDocumento4 paginePrincipios para El Manejo de MaterialesDiego Alejandro Cobos CaballeroNessuna valutazione finora

- Unidad # 2 Manejo de MaterialesDocumento49 pagineUnidad # 2 Manejo de MaterialesAngel GomezNessuna valutazione finora

- Cap 10Documento10 pagineCap 10Project ElizabethNessuna valutazione finora

- Manejo de MaterialesDocumento9 pagineManejo de Materialesramirobarrios100% (1)

- Unidad II PlaneacionDocumento35 pagineUnidad II PlaneacionNickolas OvandoNessuna valutazione finora

- Capitulo 5 TompkinsDocumento15 pagineCapitulo 5 TompkinssdserraNessuna valutazione finora

- Resumen Unidad 2 Manejo de MaterialesDocumento8 pagineResumen Unidad 2 Manejo de MaterialesViridiana Plascencia AlonsoNessuna valutazione finora

- ManejoMaterialesDocumento35 pagineManejoMaterialesMargarita I. Torres RomeroNessuna valutazione finora

- Principios y dimensiones del manejo de materialesDocumento3 paginePrincipios y dimensiones del manejo de materialesAcevedoAideNessuna valutazione finora

- Unidad 1Documento10 pagineUnidad 1Claudio JavierNessuna valutazione finora

- Manejo de MaterialesDocumento12 pagineManejo de Materialesivan victoria barrientosNessuna valutazione finora

- Manejo de MaterialesDocumento8 pagineManejo de MaterialesOscar Barrales RojasNessuna valutazione finora

- Ingenieria de Metodos Taller Nro 4Documento6 pagineIngenieria de Metodos Taller Nro 4Vilchez RodriguezNessuna valutazione finora

- Manejo de MaterialesDocumento30 pagineManejo de MaterialesCharo Romero75% (8)

- Manejo de MaterialesDocumento10 pagineManejo de MaterialesgabrielaNessuna valutazione finora

- Manejo de Materiales.: Unidad 2. Planeación Y Diseño de InstalacionesDocumento34 pagineManejo de Materiales.: Unidad 2. Planeación Y Diseño de InstalacionesMayte Martinez ZarateNessuna valutazione finora

- 4 Manejo de MaterialesDocumento9 pagine4 Manejo de MaterialesNaresh RamirezNessuna valutazione finora

- Cap II - Primera ParteDocumento33 pagineCap II - Primera ParteMonica JaraNessuna valutazione finora

- Unidad 2Documento97 pagineUnidad 2Yashia Domenica Martinez BallezaNessuna valutazione finora

- 2 Manejo de MaterialesDocumento36 pagine2 Manejo de MaterialesPavel PurataNessuna valutazione finora

- Manejo de MaterialesDocumento25 pagineManejo de MaterialeshellenguedezNessuna valutazione finora

- 10 Principios de Manejo MaterialesDocumento3 pagine10 Principios de Manejo MaterialesBRuno FernAndoNessuna valutazione finora

- Manejo de materiales en plantas industrialesDocumento24 pagineManejo de materiales en plantas industrialesJesus CastañedaNessuna valutazione finora

- Manejo de MaterialesDocumento20 pagineManejo de MaterialesKike AboytesNessuna valutazione finora

- 2.3. Manejo de MaterialesDocumento5 pagine2.3. Manejo de MaterialesFrancisco SchuldinerNessuna valutazione finora

- Tema V - Manejo de MaterialesDocumento20 pagineTema V - Manejo de MaterialesRandyer MartinezNessuna valutazione finora

- Manejo de MaterialesDocumento5 pagineManejo de MaterialesAmanda RobinsonNessuna valutazione finora

- Manejo de MaterialesDocumento5 pagineManejo de MaterialesAmanda RobinsonNessuna valutazione finora

- Factor MovimientoDocumento43 pagineFactor Movimientojhon alexanderNessuna valutazione finora

- Electiva IV - Carga UnitariaDocumento12 pagineElectiva IV - Carga UnitariaJuan SanchezNessuna valutazione finora

- Manejo de MaterialesDocumento59 pagineManejo de Materialesramirobarrios100% (1)

- 10 principios manejo materialDocumento7 pagine10 principios manejo materialDavid HerreraNessuna valutazione finora

- Principios Del Manejo de MaterialesDocumento5 paginePrincipios Del Manejo de MaterialeschrisNessuna valutazione finora

- Clasificación de Materiales, Tipos de Movimiento y Pilares Del Manejo de MaterialesDocumento18 pagineClasificación de Materiales, Tipos de Movimiento y Pilares Del Manejo de Materialesserrano.infinixNessuna valutazione finora

- 2.1 Principiosde Manejo de MaterialesDocumento5 pagine2.1 Principiosde Manejo de MaterialesChristopher Ramirez PalacioNessuna valutazione finora

- 2.1 Principios de Manejo de MaterialesDocumento5 pagine2.1 Principios de Manejo de MaterialesEdgar GaviñoNessuna valutazione finora

- Análisis de la economía de movimientos en una herreríaDocumento9 pagineAnálisis de la economía de movimientos en una herreríaValeria Escamilla PérezNessuna valutazione finora

- Apuntes Unidad 1 Manejo de Materiales y AlmacenamientoDocumento13 pagineApuntes Unidad 1 Manejo de Materiales y AlmacenamientoAtom CrsNessuna valutazione finora

- Manejo de materiales y distribución en plantaDocumento7 pagineManejo de materiales y distribución en plantaCasual NetworkNessuna valutazione finora

- Principios de Manejo de MaterialesDocumento4 paginePrincipios de Manejo de MaterialesVic MarquezNessuna valutazione finora

- Principios de operación de un centro de distribuciónDocumento25 paginePrincipios de operación de un centro de distribuciónlicethgarcesNessuna valutazione finora

- Planeacion de InstalacionesDocumento4 paginePlaneacion de InstalacionesAnai PerezNessuna valutazione finora

- Distribución de plantas industrialesDocumento15 pagineDistribución de plantas industrialesluisvillarroelNessuna valutazione finora

- Investigacion Tema 2 - Mendez Castro SalatielDocumento11 pagineInvestigacion Tema 2 - Mendez Castro SalatielSalatiel Mendez CastroNessuna valutazione finora

- Antologia 2Documento80 pagineAntologia 2Alvaro GonzNessuna valutazione finora

- Conceptos Básicos Conceptos Básicos de Manejo de Materiales y Principios Básicode Manejo de Materiales y Principios BásicosDocumento2 pagineConceptos Básicos Conceptos Básicos de Manejo de Materiales y Principios Básicode Manejo de Materiales y Principios BásicosJorge BermeaNessuna valutazione finora

- Manejo de MaterialesDocumento12 pagineManejo de MaterialesAlexis Galindo Pérez100% (1)

- Instalaciones, Manejo de MaterialesDocumento14 pagineInstalaciones, Manejo de Materialessherymon100% (2)

- Manejo de MaterialesDocumento49 pagineManejo de Materialesmarquezonm50% (2)

- Análisis de Los Métodos de ManejoDocumento4 pagineAnálisis de Los Métodos de ManejoBetzabeEspinozaHuamanNessuna valutazione finora

- Factor MovimientoDocumento21 pagineFactor MovimientoYamile AraselyNessuna valutazione finora

- EJERICICIO2BRENDADocumento4 pagineEJERICICIO2BRENDAAngel Jeramael MacipNessuna valutazione finora

- Estudio Financiero Resumen ElementosDocumento25 pagineEstudio Financiero Resumen ElementosIvis Alejandra Pineda PavónNessuna valutazione finora

- Ejercico Call CenterDocumento6 pagineEjercico Call CenterAngel Jeramael MacipNessuna valutazione finora

- Ejercicio NuevoDocumento4 pagineEjercicio NuevoAngel Jeramael MacipNessuna valutazione finora

- MEJORADODocumento4 pagineMEJORADOAngel Jeramael MacipNessuna valutazione finora

- Prueba Chi2 Consumo de AguaDocumento4 paginePrueba Chi2 Consumo de AguaAngel Jeramael MacipNessuna valutazione finora

- Ejercicio ExamenDocumento3 pagineEjercicio ExamenAngel Jeramael MacipNessuna valutazione finora

- Tiempo EsDocumento6 pagineTiempo EsAngel Jeramael MacipNessuna valutazione finora

- Ejercicio PoissonDocumento6 pagineEjercicio PoissonAngel Jeramael MacipNessuna valutazione finora

- Entregar sm2Documento15 pagineEntregar sm2Angel Jeramael MacipNessuna valutazione finora

- SimulacionDocumento6 pagineSimulacionAngel Jeramael MacipNessuna valutazione finora

- Sociedades MercantilesDocumento4 pagineSociedades MercantilesAngel Jeramael MacipNessuna valutazione finora

- Presentacion Io2Documento11 paginePresentacion Io2Angel Jeramael MacipNessuna valutazione finora

- FodaDocumento10 pagineFodaAngel Jeramael MacipNessuna valutazione finora

- ALEXANDER DUGIN - Rusia El Misterio de EurasiaDocumento230 pagineALEXANDER DUGIN - Rusia El Misterio de EurasiaDanielBarretoNessuna valutazione finora

- Presentacion Iso 9000 CalidadDocumento33 paginePresentacion Iso 9000 CalidadAngel Jeramael MacipNessuna valutazione finora

- Presentacion LogisticaDocumento63 paginePresentacion LogisticaAngel Jeramael MacipNessuna valutazione finora

- Micro HD películas onlineDocumento2 pagineMicro HD películas onlineAngel Jeramael MacipNessuna valutazione finora

- Analisis de La OfertaDocumento18 pagineAnalisis de La OfertaAngel Jeramael MacipNessuna valutazione finora

- Lista de Verificacionde 5s en EscuelaDocumento2 pagineLista de Verificacionde 5s en EscuelaAngel Jeramael MacipNessuna valutazione finora

- Unidad I Admon de Calidad - Ingenieria IndustrialDocumento127 pagineUnidad I Admon de Calidad - Ingenieria IndustrialAngel Jeramael MacipNessuna valutazione finora

- Horario Itp 2016 EneroDocumento21 pagineHorario Itp 2016 EneroAngel Jeramael MacipNessuna valutazione finora

- KAIZENDocumento16 pagineKAIZENAngel Jeramael MacipNessuna valutazione finora

- Técnicas para Registrar Los HechosDocumento17 pagineTécnicas para Registrar Los HechosadnweicapNessuna valutazione finora

- Guia para Elaborar Proyectos AgropecuariosDocumento7 pagineGuia para Elaborar Proyectos AgropecuariosAngel Jeramael Macip100% (1)

- Presentacion Iso 9000 CalidadDocumento33 paginePresentacion Iso 9000 CalidadAngel Jeramael MacipNessuna valutazione finora

- Ruta Critica para ClaseDocumento32 pagineRuta Critica para ClaseAngel Jeramael MacipNessuna valutazione finora

- Diez Obstáculos Que Impiden Una Buena ComunicaciónDocumento5 pagineDiez Obstáculos Que Impiden Una Buena Comunicaciónveropei74Nessuna valutazione finora

- 1 Introducción A La Psicología EducacionalDocumento2 pagine1 Introducción A La Psicología EducacionalRubénNessuna valutazione finora

- Representar, descomponer y componer números del 0 al 1.000Documento7 pagineRepresentar, descomponer y componer números del 0 al 1.000Anonymous H4Palry4Nessuna valutazione finora

- Guia 8 PsicologiaDocumento4 pagineGuia 8 PsicologiaBenjamin JuárezNessuna valutazione finora

- Ruta Del Plan GRD 2023Documento46 pagineRuta Del Plan GRD 2023Hilda Sandoval AtaoNessuna valutazione finora

- Rubrica Informe AciDocumento3 pagineRubrica Informe AcigommmoNessuna valutazione finora

- Pesca ArtesanalDocumento5 paginePesca ArtesanalJimmy Figueroa MachcoNessuna valutazione finora

- Laboratorio Mecanica de Suelos IDocumento30 pagineLaboratorio Mecanica de Suelos IJesus Alexander Saravia AguileraNessuna valutazione finora

- Resumen Manual Normas Apa Septima Edición-1-1Documento8 pagineResumen Manual Normas Apa Septima Edición-1-1Yamii PortalNessuna valutazione finora

- Métodos Sostenibles de Determinación de Plomo en AguaDocumento15 pagineMétodos Sostenibles de Determinación de Plomo en AguaJose Andres Paredes EspiNessuna valutazione finora

- Enunciado AEC Teoría Del Cambio IntergeneracionalDocumento4 pagineEnunciado AEC Teoría Del Cambio IntergeneracionalDani Sanchez HernandezNessuna valutazione finora

- Tantalean Guzmán Jonatan PoolDocumento98 pagineTantalean Guzmán Jonatan PoolKarina MslNessuna valutazione finora

- Ciclos BiogeoquimicosDocumento14 pagineCiclos BiogeoquimicosorlandochirinoNessuna valutazione finora

- 22 Ejercicios de Velocidad Aplicados Al Fútbol SalaDocumento16 pagine22 Ejercicios de Velocidad Aplicados Al Fútbol SalaAlejandro VillaNessuna valutazione finora

- Agricultura EcológicaDocumento10 pagineAgricultura EcológicaDannyNessuna valutazione finora

- Texto Distopía Con ComprensiónDocumento4 pagineTexto Distopía Con ComprensiónMaríaPazUrrejola100% (2)

- U3 Diapositivas DepreciacionDocumento18 pagineU3 Diapositivas DepreciacionMaritza Cuevas VelazquezNessuna valutazione finora

- Mapa de Ruta Parques IndustrialesDocumento145 pagineMapa de Ruta Parques IndustrialesJOSE DAVID RICO GARIBALDINessuna valutazione finora

- Uso V-BDocumento2 pagineUso V-BjessicaNessuna valutazione finora

- A4 Taller de Controles Exixtenciales - 4491Documento7 pagineA4 Taller de Controles Exixtenciales - 4491milena alapeNessuna valutazione finora

- EL PRINCIPE Reporte de LecturaDocumento5 pagineEL PRINCIPE Reporte de LecturaJaime Ulises Gomez GonzalezNessuna valutazione finora

- Informe de LaboratorioDocumento5 pagineInforme de LaboratorioRodner Gutierrez SanchezNessuna valutazione finora

- 3° Proyecto Desarrollo Sostenible - II Semestre 2022Documento6 pagine3° Proyecto Desarrollo Sostenible - II Semestre 2022Luis Alejandro GranadosNessuna valutazione finora

- Debate filosóficoDocumento4 pagineDebate filosóficoFulvia Margarita TuzanNessuna valutazione finora

- Clase 4Documento25 pagineClase 4Freddy MartinezNessuna valutazione finora

- Informe de Mecánica de Suelos Jardin Infantil Caracolito Calle Bruselas #1011 Comuna de San AntonioDocumento13 pagineInforme de Mecánica de Suelos Jardin Infantil Caracolito Calle Bruselas #1011 Comuna de San AntonioPabloGeraldoZNessuna valutazione finora