Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Impianti Di Cogenerazione

Caricato da

antonio_delloste0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

117 visualizzazioni6 pagineImpianti Di Cogenerazione

Copyright

© © All Rights Reserved

Formati disponibili

PDF, TXT o leggi online da Scribd

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoImpianti Di Cogenerazione

Copyright:

© All Rights Reserved

Formati disponibili

Scarica in formato PDF, TXT o leggi online su Scribd

0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

117 visualizzazioni6 pagineImpianti Di Cogenerazione

Caricato da

antonio_dellosteImpianti Di Cogenerazione

Copyright:

© All Rights Reserved

Formati disponibili

Scarica in formato PDF, TXT o leggi online su Scribd

Sei sulla pagina 1di 6

COGENERAZIONE

La cogenerazione, o produzione combinata di energia elettrica e calore,

consente di ottenere da una singola unit produttiva energia elettrica e termica,

o in alcuni casi, lavoro ed energia termica utilizzabile.

Una delle qualit dei sistemi cogenerativi quella di poter raggiungere

rendimenti globali di utilizzo del combustibile anche superiori all'80%

estremamente pi elevati di qualsiasi altro tipo di impianto alimentato da fonte

convenzionale.

Ci comporta una riduzione dei consumi di combustibile fossile a parit di

energia fornita all'utente e di conseguenza una riduzione dei costi di produzione

della stessa nonch una forte riduzione delle emissioni inquinanti in atmosfera.

La pratica cogenerativa applicabile in svariati settori dall'industria al

residenziale purch vi sia una richiesta contemporanea di energia termica ed

elettrica.

Molte applicazioni della cogenerazione infatti sono relative ad installazioni in

ospedali, centri sportivi, alberghi, uffici, industrie di vario settore (cartario,

alimentare, ceramico, etc.), nonch teleriscaldamento.

La potenza degli impianti di cogenerazione pu andare da pochi kW a decine

di MW a seconda delle esigenze dell'utenza.

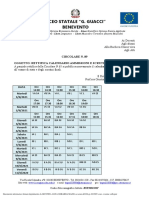

Tipologie di impianti di cogenerazione

Gli impianti di cogenerazione possono essere classificati in base al tipo di

motore primo utilizzato ed in particolare si pu avere:

-

Cogenerazione con motore alternativo a c.i.

Cogenerazione con turbogas

Cogenerazione con turbovapore

Cogenerazione con celle a combustibile

Cogenerazione con motore alternativo a c.i.

Gli impianti di cogenerazione con motore alternativo attualmente presenti sul

mercato ed installati vanno da potenze di pochi kW sino a circa 10 MW.

Essi sono mediamente caratterizzati da elevati rendimenti di produzione

dell'energia elettrica quasi sempre superiore al 35% gi per taglie intorno ai

1000 kW e dal rendere disponibile l'energia termica a differenti livelli di

temperatura.

In particolare possibile utilizzare l'energia termica dei gas di scarico del

motore che ad elevata temperatura (400-550C) per produzione di vapore,

per post-combustione, per fornii di essiccamento, per riscaldamento aria. Tale

sorgente di energia termica risulta contenere circa il 50% dell'energia termica

complessivamente recuperabile da tali impianti, infatti il restante 50% di

energia recuperabile normalmente contenuta nell'acqua di refrigerazione del

motore e nell'olio di lubrificazione ed resa disponibile ad una temperatura

che pu variare fra i 70 ed i 120C.

Per questa caratteristica sui livelli termici di disponibilit dell'energia termica

questi impianti sono particolarmente indicati per quelle utenze che necessitano

di energia termica per processo e/o condizionamento ambientale a bassa

temperatura.

Nel settore della cogenerazione per uso residenziale, ospedaliero, alberghiero

e ricreativo sono di gran lunga gli impianti pi diffusi e rappresentano di fatto

per tali applicazioni la soluzione impiantistica pi efficiente ed economica sia

come investimento iniziale che come cosi di gestione.

Nel settore industriale invece la cogenerazione con motore alternativo ha come

concorrente quella con turbogas soprattutto per taglie di impianto dai 4 MW in

su e quella con turbovapore per alcuni particolari settori quali il cartario o le

distilleria caratterizzati da processi continui e non stagionali che richiedono

l'utilizzo di ingenti quantit di vapore.

La grande maggioranza degli impianti cogenerativi con motore alternativo

presenti sul territorio nazionale sono alimentati a gas metano, ma esistono

anche esempi di impianti alimentati a gasolio, GPL o a biogas.

Una peculiarit degli impianti con motore alternativo quella di essere in

grado di seguire senza eccessive difficolt e perdite di efficienza i carichi

dell'utenza se collegati in parallelo con la rete elettrica e di poter funzionare in

maniera discontinua con fermate giornaliere e partenze improvvise su richiesta

dell'utenza.

Tale flessibilit di esercizio li rende ancor pi idonei per tutte le utenze

industriali che non lavorano a ciclo continuo su tre turni e opper tutte le utenze

di tipo civile caratterizzate da notevoli variazioni di richiesta nell'arco del giorno

e della settimana ed influenzate dalle condizioni climatiche esterne.

Il costo medio di un impianto di cogenerazione con motore alternativo "chiavi in

mano" di circa 500 per kW installato.

Cogenerazione con turbogas

Gli impianti di cogenerazione con turbine a gas sono per la quasi totalit

impianti di tipo industriale con tagli superiori ai 2 MW. Anche se ultimamente si

ha notizia di applicazioni in gran parte pilota e/o sperimentali di mini turbine da

alcune centinaia di kW.

Tale condizione legata ai rendimenti di produzione di energia elettrica di tali

impianti, molto pi bassi di quelli dei motori alternativi (in special modo per

impianti di taglia sino ai 3 MW), e che dunque per poter essere globalmente

efficienti necessitano di utenze con richiesta continua ingenti quantitativi di

energia termica ad alta temperatura.

Tale condizione verificata esclusivamente da alcune produzioni industriali e

non certo da utenze di tipo civile residenziale, o industriale con carattere

stagionale e/o con assorbimenti termici confrontabili con quelli elettrici.

Gli impianti di cogenerazione con turbogas sono caratterizzati da rendimenti di

produzione di energia elettrica mediamente intorno al 25% e con un efficienza

complessiva di circa il 70-75% per le migliori applicazioni.

Tali impianti sono anch'essi in gran parte alimentati a gas metano e solo di

rado anche con altri combustibili quali oli densi, oli fluidi o gasolio.

Gli impianti con turbogas sono idonei per un funzionamento in continuo che

non prevede pi di uno spegnimento ed una riaccensione per settimana onde

evitare l'accorciamento sensibile degli intervalli di manutenzione e di recisione

delle macchine con lievitazione dei costi di gestione. Inoltre anche se in molte

applicazioni gli impianti di cogenerazione con turbogas sono regolati in modo

da seguire il carico elettrico o termico dell'utenza, il loro funzionamento ottimale

si ottiene solo con carichi alquanto prossimi a quello nominale dell'impianto.

Il costo medio di un impianto di cogenerazione con turbogas "chiavi in mano"

varia fra i 700 e i 1000 per kW installato.

Esso risulta pi elevato in special modo per le taglie di impianto inferiori ai

3 MW per le quali diventa rilevante l'incidenza dei costi dei vari componenti

dell'impianto legati all'utilizzo di una macchina dinamica, da alimentare con

combustibile ad elevata pressione e con recupero termico ad alta temperatura.

Cogenerazione con turbine a vapore

Gli impianti di cogenerazione con turbine a vapore sono generalmente di taglia

non inferiore ai 2 MW e trovano idonea applicazioni in settori di produzione

industriale per i quali vi una ingente richiesta di energia termica sotto forma di

vapore ed un rapporto fra i fabbisogni di energia elettrica e termica molto

basso.

Difatti questi impianti sono caratterizzati da rendimenti di produzione di energia

elettrica che raramente superano il 15%, rendendo disponibile quindi circa il

60-70% dell'energia primaria del combustibile come energia termica sotto

forma di vapore a varie pressioni e temperature.

Ulteriori esempi di impianti di cogenerazione con turbovapore sono quelli

destinati alla produzione di energia elettrica e teleriscaldamento, generalmente

diffusi nei paesi per i quali per buona parte dell'anno vi una richiesta di

energia termica da destinare al riscaldamento di civili abitazioni, centri

commerciali, ospedali, etc.

Gli impianti di cogenerazione con turbovapore hanno d'altra parte il pregio di

poter essere alimentati con i combustibili pi vari essendo non essendo la

macchina motrice direttamente esposta ai prodotti della combustione come

invece avviene nei motori alternativi a c.i. e nella quasi totalit dei turbogas.

I generatori di vapore dell'impianto a vapore possono quindi essere progettati

per l'utilizzo di combustibili solidi, liquidi e gassosi e rendono ad esempio

possibile l'utilizzo quale fonte primaria di energia anche le biomasse di varia

tipologia, provenienza e dimensione.

Anche l'impianto a vapore caratterizzato, ancor pi di quelli con turbogas, da

una scarsa flessibilit in quanto a variazioni continue dei carichi e frequenti

avviamenti. Normalmente essi vengono regolati in base alle richieste di energia

termica dell'utenza e sono destinati ad un funzionamento in continuo con solo i

fermi necessari per la manutenzione programmata e/o straordinaria.

Il costo medio di un impianto "chiavi in mano" pu variare di molto soprattutto

in funzione dell'efficienza di produzione di energia elettrica che si intende

ottenere. In generale per impianti destinati prevalentemente alla cogenerazione

in cui non richiesta un elevato rendimento di produzione di energia elettrica si

pu valutare tale costo in 400 per kW installato.

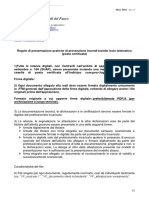

Impatto ambientale degli impianti di cogenerazione

Come per tutti gli impianti di produzione energia da fonti tradizionali anche gli

impianti di cogenerazione sono fonti di emissioni inquinanti in atmosfera

derivanti dalla combustione di combustibili fossili.

Per le moderne tecnologie utilizzate per il contenimento e l'abbattimento di tali

emissioni, in particolar modo se si utilizza metano quale combustibile,

consentono di ridurle a valori estremamente bassi in valore assoluto e a valori

di circa il 50% inferiori rispetto alla produzione separata di energia termica ed

elettrica a parit di energia fornita all'utenza.

Inoltre il risparmio di energia primaria (combustibile) che si ottiene con la

generazione combinata consente di ridurre l'immissione di CO2 in atmosfera di

oltre il 40% a parit di energia fornita alle utenze.

Altro elemento da considerare per l'impatto ambientale il rumore derivante

dal funzionamento dell'impianto.

Anche se le macchine, i bruciatori ed i sistemi di ventilazione utilizzati negli

impianti di cogenerazione possono raggiungere se non contenuti anche livelli di

rumore di circa 100 dBA ad 1 metro, per le applicazioni in special modo di tipo

civile possibile contenere con opportuni sistemi di cofanatura delle macchine

e di trattamento del rumore sui flussi di aria e o gas esausti tali emissioni entro

livelli di circa 65 dBA ad un metro tanto da renderli idonei ad applicazione

anche in ospedali o zone residenziali.

In particolare per impianti di taglia sino a 1.5 MW con singola macchina gli

impianti di cogenerazione con motore alternativo si prestano alla realizzazione

di sistemi containerizzati in grado di contenere con costi relativamente bassi e

con ridotti ingombri le emissioni sonore derivanti dall'impianto.

Potrebbero piacerti anche

- MicrocogenerazioneDocumento14 pagineMicrocogenerazioneEnrico NeodoNessuna valutazione finora

- Cogenerazione Viessmann BrochureDocumento20 pagineCogenerazione Viessmann BrochureMarcoNessuna valutazione finora

- 09 CogenerazioneDocumento77 pagine09 CogenerazioneUNIVPM MARCHENessuna valutazione finora

- Copia Di Tefe - Fonti RinnovabiliDocumento10 pagineCopia Di Tefe - Fonti Rinnovabiligaiamartina03.pastoreNessuna valutazione finora

- Micro CogeneratoriDocumento2 pagineMicro CogeneratoriStefano BonviniNessuna valutazione finora

- Capriccioli IdroMetanoDocumento4 pagineCapriccioli IdroMetanocommon2909Nessuna valutazione finora

- 6 Cogenerazione PDFDocumento116 pagine6 Cogenerazione PDFAngelo Laporta100% (1)

- Rifasature e InfoDocumento3 pagineRifasature e InfoSky ItaliaNessuna valutazione finora

- Catellani Inverters PompeDocumento16 pagineCatellani Inverters PompeandreasooNessuna valutazione finora

- Guida Eolico e FV - InteraDocumento116 pagineGuida Eolico e FV - InteraOrtensia Del LagoNessuna valutazione finora

- Climaveneta - Unità INTEGRADocumento24 pagineClimaveneta - Unità INTEGRArobasiNessuna valutazione finora

- Gazzi Cogenerazione e Rinnovo CaldaiaDocumento23 pagineGazzi Cogenerazione e Rinnovo CaldaiaLauro BonanniNessuna valutazione finora

- Centrali Di Produzione Della Energia ElettricaDocumento16 pagineCentrali Di Produzione Della Energia ElettricaAnonymous RCPxaonfvNessuna valutazione finora

- CAES SlidesDocumento30 pagineCAES SlidesCristian GrigoreNessuna valutazione finora

- ST Gg-Me+con 2110NBDocumento14 pagineST Gg-Me+con 2110NBAriokh 88Nessuna valutazione finora

- Appunti Di Termotecnica Cap I - Gruppi TermiciDocumento34 pagineAppunti Di Termotecnica Cap I - Gruppi TermiciPippo FrancoNessuna valutazione finora

- Eolico 2Documento16 pagineEolico 2api-361713784Nessuna valutazione finora

- Brochure Hydro ItalianoDocumento16 pagineBrochure Hydro ItalianoGianluca KoruzaNessuna valutazione finora

- CogenerazioneDocumento57 pagineCogenerazionecivilengineer86Nessuna valutazione finora

- C7mtm06 PDFDocumento68 pagineC7mtm06 PDFLoredana MagdaNessuna valutazione finora

- Indop Katalog 2016 ItalianDocumento16 pagineIndop Katalog 2016 ItalianIndopNessuna valutazione finora

- Energia Eolica Completo TodossDocumento13 pagineEnergia Eolica Completo TodossBenito Ramirez GarciaNessuna valutazione finora

- Presentazione BLULAB Cell IT 2 - 2 - 3Documento9 paginePresentazione BLULAB Cell IT 2 - 2 - 3mapolineNessuna valutazione finora

- CLIVET Roof TopDocumento12 pagineCLIVET Roof Topgeneroso67Nessuna valutazione finora

- Centrali Elettriche - Capitolo 8Documento19 pagineCentrali Elettriche - Capitolo 8ivan_terzoNessuna valutazione finora

- 09bis Cogenerazione NormativaDocumento46 pagine09bis Cogenerazione NormativaUNIVPM MARCHENessuna valutazione finora

- Compressore Ermetico PDFDocumento8 pagineCompressore Ermetico PDFcongiu lucianoNessuna valutazione finora

- Appunti Ed Esercizi Di Fisica TecnicaDocumento0 pagineAppunti Ed Esercizi Di Fisica Tecnica43346080Nessuna valutazione finora

- Garioni Naval - Steam GeneratorsDocumento9 pagineGarioni Naval - Steam GeneratorsgarioninavalNessuna valutazione finora

- 10 TeleriscaldamentoDocumento48 pagine10 TeleriscaldamentoUNIVPM MARCHENessuna valutazione finora

- Turbo Expander BrochureDocumento8 pagineTurbo Expander BrochurePasquale CutriNessuna valutazione finora

- Climaveneta - WSMDocumento20 pagineClimaveneta - WSMrobasiNessuna valutazione finora

- Cogenerazione PDFDocumento16 pagineCogenerazione PDFaraNessuna valutazione finora

- Garioni Naval - Thermal Oil HeaterDocumento9 pagineGarioni Naval - Thermal Oil HeatergarioninavalNessuna valutazione finora

- Garioni Naval - Generatori A VaporeDocumento40 pagineGarioni Naval - Generatori A VaporegarioninavalNessuna valutazione finora

- LE111AR Professional Manual Genus Premium EVO HP EU 07 2023Documento88 pagineLE111AR Professional Manual Genus Premium EVO HP EU 07 2023Renato GallinaNessuna valutazione finora

- Guida Agli Impianti Mini Eolici 2009Documento10 pagineGuida Agli Impianti Mini Eolici 2009Domenico BevilacquaNessuna valutazione finora

- Le Fonti Energetiche RinnovabiliDocumento2 pagineLe Fonti Energetiche RinnovabiliMaurizioNessuna valutazione finora

- ORTONA. La CentraleTamarete EnergiaDocumento14 pagineORTONA. La CentraleTamarete EnergiaPrimaDaNoi.itNessuna valutazione finora

- Progetto RotondeDocumento8 pagineProgetto RotondevaleriobiancoNessuna valutazione finora

- Brochure CogenerazioneDocumento51 pagineBrochure CogenerazioneMirko GraneseNessuna valutazione finora

- Risparmio Ed Efficienza Energetica in UfficioDocumento23 pagineRisparmio Ed Efficienza Energetica in UfficioDejan RampullaNessuna valutazione finora

- Energetica25 03Documento3 pagineEnergetica25 03smmdmmNessuna valutazione finora

- 04 Efficienza Generatori CaloreDocumento40 pagine04 Efficienza Generatori CaloreFrancesco FNessuna valutazione finora

- Catalogo Pompe Di CaloreDocumento21 pagineCatalogo Pompe Di CalorebetriceNessuna valutazione finora

- Inverter Guida Tecnica 3.3Documento19 pagineInverter Guida Tecnica 3.3OscarNessuna valutazione finora

- IT - Energetica Edifici e Nuova APEDocumento63 pagineIT - Energetica Edifici e Nuova APEAida Cristina CaramihaiNessuna valutazione finora

- Manuale Dell'Installatore ITA 11 09Documento161 pagineManuale Dell'Installatore ITA 11 09Franco OcchiniNessuna valutazione finora

- Aicarr INDUSTRIADocumento4 pagineAicarr INDUSTRIAE2Nessuna valutazione finora

- Dossier ErpDocumento32 pagineDossier ErpMarco BergiaNessuna valutazione finora

- AERMEC Guida Prodotti Climatizzatori 2015Documento64 pagineAERMEC Guida Prodotti Climatizzatori 2015David Ronald Chambi AverangaNessuna valutazione finora

- Turbina A VaporeDocumento4 pagineTurbina A VaporeNicolò CarinciNessuna valutazione finora

- LG Leaflet Scaldacqua Pompa Di Calore InverterDocumento5 pagineLG Leaflet Scaldacqua Pompa Di Calore Inverterclamore1972Nessuna valutazione finora

- Project WorkDocumento15 pagineProject WorkPeppeCarpentieriNessuna valutazione finora

- Guida Al Comando Di Emergenza Negli ImpiantiDocumento1 paginaGuida Al Comando Di Emergenza Negli ImpiantiMASSIMONessuna valutazione finora

- Climaveneta For HealthcareDocumento7 pagineClimaveneta For HealthcarerobasiNessuna valutazione finora

- Btec BWR-MTD ItDocumento24 pagineBtec BWR-MTD ItXplo By AteoNessuna valutazione finora

- Fonti Energetiche RinnovabiliDocumento4 pagineFonti Energetiche RinnovabiliFrancesco MaglioccaNessuna valutazione finora

- Climatizzazione di edifici con pompe di calore geotermiche. Analisi termodinamica ed economicaDa EverandClimatizzazione di edifici con pompe di calore geotermiche. Analisi termodinamica ed economicaValutazione: 4 su 5 stelle4/5 (1)

- 5-Faccini Atex BisDocumento34 pagine5-Faccini Atex Bisantonio_dellosteNessuna valutazione finora

- INSGEG01Documento206 pagineINSGEG01antonio_dellosteNessuna valutazione finora

- Modalità Di Pagamento Del Servizio Di PrevenzioneDocumento1 paginaModalità Di Pagamento Del Servizio Di Prevenzioneantonio_dellosteNessuna valutazione finora

- VI-Technical Description E-53-Rev001ger-itaDocumento19 pagineVI-Technical Description E-53-Rev001ger-itaantonio_dellosteNessuna valutazione finora

- ADocumento3 pagineAantonio_dellosteNessuna valutazione finora

- Bio3-04 12Documento33 pagineBio3-04 12antonio_dellosteNessuna valutazione finora

- A F1 Bnim0001 172636825Documento1 paginaA F1 Bnim0001 172636825antonio_dellosteNessuna valutazione finora

- A F1 Bnim0001 173279276Documento1 paginaA F1 Bnim0001 173279276antonio_dellosteNessuna valutazione finora

- Cattedre Orario Esterne - Organico Di Diritto Scuola Sec. Ii GradoDocumento55 pagineCattedre Orario Esterne - Organico Di Diritto Scuola Sec. Ii Gradoantonio_dellosteNessuna valutazione finora

- A F1 Bnim0001 172952776Documento1 paginaA F1 Bnim0001 172952776antonio_dellosteNessuna valutazione finora

- F1 Bnim0001 173254221Documento1 paginaF1 Bnim0001 173254221antonio_dellosteNessuna valutazione finora

- Specifica-Tecnica-Cabina Primaria StandardDocumento67 pagineSpecifica-Tecnica-Cabina Primaria Standardantonio_delloste100% (3)

- Convocazione Dipartimenti SecondariaDocumento1 paginaConvocazione Dipartimenti Secondariaantonio_dellosteNessuna valutazione finora

- A F1 Bnim0001 172834129Documento1 paginaA F1 Bnim0001 172834129antonio_dellosteNessuna valutazione finora

- ADocumento3 pagineAantonio_dellosteNessuna valutazione finora

- Assevearzione Ai Fini Della Sicurezza AntincendioDocumento3 pagineAssevearzione Ai Fini Della Sicurezza Antincendioantonio_dellosteNessuna valutazione finora

- Bnim0001 172821608Documento1 paginaBnim0001 172821608antonio_dellosteNessuna valutazione finora

- A F1 Bnim0001 172798623Documento1 paginaA F1 Bnim0001 172798623antonio_dellosteNessuna valutazione finora

- MANUALE AGM - 2 - Ita PDFDocumento15 pagineMANUALE AGM - 2 - Ita PDFalessandroleonardiNessuna valutazione finora

- A F1 Bnim0001 172727463Documento1 paginaA F1 Bnim0001 172727463antonio_dellosteNessuna valutazione finora

- Modalità Di Pagamento Del Servizio Di PrevenzioneDocumento1 paginaModalità Di Pagamento Del Servizio Di Prevenzioneantonio_dellosteNessuna valutazione finora

- A F1 Bnim0001 172986552Documento1 paginaA F1 Bnim0001 172986552antonio_dellosteNessuna valutazione finora

- Linee Guida Di Orientamento Prevenzione e Contrasto Dei Fenomeni Di Bullismo e CyberbullismoDocumento16 pagineLinee Guida Di Orientamento Prevenzione e Contrasto Dei Fenomeni Di Bullismo e Cyberbullismogiovanna balconiNessuna valutazione finora

- Modalità Di Presentazione Delle PraticheDocumento2 pagineModalità Di Presentazione Delle Praticheantonio_dellosteNessuna valutazione finora

- M - Pi - AOODRCA.REGISTRO UFFICIALE (U) .0013516.13-04-2021Documento1 paginaM - Pi - AOODRCA.REGISTRO UFFICIALE (U) .0013516.13-04-2021antonio_dellosteNessuna valutazione finora

- Dichiarazione Di Non Aggravio Del Rischio IncendioDocumento2 pagineDichiarazione Di Non Aggravio Del Rischio Incendioantonio_dellosteNessuna valutazione finora

- Collegamento Autostradale Di Connessione Tra Le Citta' Di Brescia E MilanoDocumento60 pagineCollegamento Autostradale Di Connessione Tra Le Citta' Di Brescia E Milanoantonio_dellosteNessuna valutazione finora

- Bio3-04 12Documento33 pagineBio3-04 12antonio_dellosteNessuna valutazione finora

- Segnalazione Certificata Di Inizio AttivitàDocumento3 pagineSegnalazione Certificata Di Inizio Attivitàantonio_dellosteNessuna valutazione finora

- All 3-LineaMTDocumento41 pagineAll 3-LineaMTantonio_dellosteNessuna valutazione finora

- Sociologia Del Lavoro - Tema PrincipaleDocumento20 pagineSociologia Del Lavoro - Tema PrincipaleGiuseppe Raciti100% (1)

- Palette Autunno - Cerca Con Google PDFDocumento1 paginaPalette Autunno - Cerca Con Google PDFGiuseppina BohNessuna valutazione finora

- Stranieri A PalermoDocumento28 pagineStranieri A PalermoMariangela BolognaNessuna valutazione finora

- Rane e RospiDocumento4 pagineRane e RospiEnrico MuniniNessuna valutazione finora

- Esercizi Imperativo Con PronomiDocumento3 pagineEsercizi Imperativo Con PronomimagistramccawleyNessuna valutazione finora