Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Productos de Panaderia

Caricato da

JhonMarsCopyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Productos de Panaderia

Caricato da

JhonMarsCopyright:

Formati disponibili

ING. QUIM. T. G.

VIGNOLO

BOGGIO

1.1.

PRODUCTOS DE PANADERIA

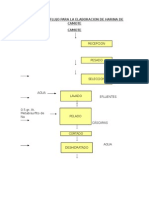

LA REFRIGERACION DE PRODUCTOS DE PANADERIA

En la panadera y en la industria pastelera existen existen muchas posibilidades de

utilizar el frio artificial para acelerar procesos de refrigeracin y ahorrar tanto tiempo

como espacio, o para conservar los productos en frio y evitar de este modo

alteraciones indeseables. Las temperaturas requeridas se encuentran en una zona

de temperaturas bastante amplia, entre unos +20C y -20C

1.1.1. Almacenaje de ingredientes

Normalmente para medianos o grandes establecimiento de procesamiento de productos de

panadera materias primas se compran a granel, excepto en pequeas las operaciones,

cada insumo requiere condiciones especficas para un manejo adecuado y preservar

atributos deseables de calidad.

La harina es el ingrediente bsico de la industria panadera. Es el producto resultante de la

molienda del grano limpio de trigo con o sin separacin parcial de la cscara.

Harina

La harina se almacena en depsitos a temperatura ambiente. Algunas panaderas localizan

estos depsitos fuera de sus edificios por cuestiones de espacio, sin embargo, en el interior

de almacenamiento se recomienda mucho mejor ya que la temperatura al exterior del

edificio en contenedores vara mucho. Esto mejora el control de la temperatura del producto

y disminuye riesgos de condensaciones dentro de contenedores elevando humedad y

estropendose la harina. El tamizado neumtico y el transporte antes de su uso

generalmente aumentan la temperatura harina unos pocos grados. Pequeas cantidades de

otras harinas especiales, como harina clara, el centeno y trigo integral, son por lo general se

reciben en bolsas y son almacenadas en tarimas.

CARACTERSTICAS.

Es un polvo fino impalpable de color blanco crema con alta proporcin de gluten, que le

confiere una buena capacidad de absorcin y de ganar volumen.

Est formado principalmente por dos grupos de compuestos:

Los Almidones y/o azcares.

Las Protenas.

Las protenas de la harina (gluten), son especiales para formar una masa viscosa y elstica,

la cual retiene gas y produce, productos horneados ligeros.

FUNCIONES.

Su funcin es la ms importante del proceso, todos los dems ingredientes supeditan sus

acciones, funciones y dosificaciones a las bondades y/o deficiencias de la harina.

CLASIFICACION.

Existen dos grandes grupos de harinas:

ING. QUIM. T. G. VIGNOLO

BOGGIO

HARINAS DURAS: Contienen un alto porcentaje de protena y son extradas de variedades

de trigo duro (trigo duro de primavera).

HARINAS SUAVES: Se extraen de granos de variedades de trigo con bajo contenido de

protenas (trigo rojo de invierno).

En trminos comerciales las harinas panaderas se clasifican en.

Harina Especial.

Harina Extra

Harina Popular

Harina Semi-Integral

Harina Integral

REQUISITOS FSICOS QUMICOS.

NUTRIENTE

Protenas

Almidn

Azcares

Pentosas

Lpidos

Fibra

Otros Azcares

PORCENTAJ

E

12 %

65 70 %

23%

12%

0.4 %

Trazas

ALMACENAMIENTO Y CONSERVACIN.

Las harinas deben almacenarse en un lugar fresco y seco.

CONTROL DE CALIDAD DE LAS HARINAS PANADERAS.

Para conocer la calidad de las harinas se realizan una serie de pruebas, como son:

Humedad, Cenizas, Determinacin de Gluten, Resistencia de la masa en el mezclado

Azcares y jarabes

El azcar se maneja tanto a granel slido y lquido en muchas panaderas grandes. Aunque

la mayora prefiere localmente azcar en sacos o bolsas. La sacarosa lquida (azcar de

caa o de remolacha), generalmente con un contenido de slidos de 66 a 67%, usualmente

se almacena a temperatura ambiente, sin embargo, puede ser enfriada a tan baja como

45F/7.2C sin cristalizacin de la solucin.

Jarabe de maz y varias mezclas de jarabes de sacarosa y el maz deben ser almacenados

a 90F a 100F/ 32 a 38C para mejorar la fluidez y la capacidad de bombeo. A diferencia de

la sacarosa, el jarabe de maz se vuelve ms viscoso cuando se enfra. Fructosa

concentrada, jarabe de maz se manejan mejor en 80 a 90F/ 27 a 32C. Bajas temperaturas

2

ING. QUIM. T. G. VIGNOLO

BOGGIO

de almacenamiento causan que azcares se cristalicen y a altas temperaturas aceleran

caramelizar. Dextrosa (azcar de maz) soluciones que contienen 65-67% de slidos debe

ser almacenado en tanques calentados a 130F/54C para evitar cristalizacin. Muchas

panaderas utilizar jarabes de maz de alta fructosa. Pequeos volmenes de azcar y

azcares especializados se reciben en bolsas de polietileno y son almacenados a

temperatura ambiente.

Grasas

Grasa y mantecas se almacenan en tanques calentados o ambiente clido, en Estados

Unidos por cuestiones del clima, este cuarto se mantiene sobre la temperatura de 10F/

-12C. Manteca de cerdo a mantener totalmente liquida por ejemplo debe ser almacenada a

120F/49C. Otras grasas necesitan temperaturas ligeramente superiores. Grasas y aceites

lquidos se almacenan a temperatura ambiente, pero mantecas fluidas necesitan constante

agitacin a baja velocidad para evitar que las grasas slidas se separen en el fondo de los

tanques.

Levadura

DEFINICIN.

Es una masa constituida por microorganismos que acta como fermento. La levadura de

panificacin est constituida por clulas del hongo Saccharomyces Cervisae.

La levadura fresca viene en bloques de 1 libra envasados en cajas de varios tamaos, en

forma derrumb en sacos de 50 libras, y en nata lquida forma manejado en los tanques a

granel. Independiente de la forma en que esta se maneje debe de almacenarse a

temperaturas de refrigeracin desde 45F/7C hasta el punto de congelacin del producto.

Para logra vida mxima de almacenamiento y conservar viva la levadura, ya que es un

organismo vivo, 34 a 36F/1 a 2C es considerado el mejor rango. Seca, activa e

instantnea formas secas de la levadura son otras disponibles que no necesitan

refrigeracin.

CARACTERSTICAS.

Las clulas de la levadura, que se encuentran como una masa, son resultantes de un cultivo

y como tal san organismos vivos en estado de latencia. Cuando estos microorganismos se

encuentran en condiciones de humedad adecuada actan sobre los azcares presentes en

la harina.

FUNCIONES.

Provoca la generacin y el mantenimiento de la produccin de gas en el proceso de

panificacin.

Permite el acondicionamiento de la masa.

Mejora la calidad nutricional del producto terminado y activa la masa posibilitando un

mejor manejo.

Proporciona sabor y aroma al pan posibilitando mejor volumen y rendimiento.

3

ING. QUIM. T. G. VIGNOLO

BOGGIO

Facilita el rebanado, cortado del pan.

CLASIFICACION.

LEVADURA FRESCA.- Es una masa de color amarillo grisceo de olor agradable. Maleable.

LEVADURA SECA ACTIVA.- Es una masa de levadura que por procesos de deshidratacin

ha perdido totalmente su contenido de agua. Es rehidratable.

El uso del tipo de levadura va a depender del tipo de proceso y tecnologa con la que se

cuente en el taller de Panadera.

ALMACENAMIENTO Y CONSERVACIN.

La levadura fresca debe conservarse en lugares frescos y nunca debe someterse a

temperaturas mayores a 40 C.

Productos de Huevo

Los productos lquidos de huevo (entero, claras, yemas, y fortificada) se utilizan

comnmente en pequea minoristas y grandes panaderas. Por lo general, vienen

congelados en envases de 30 libras que deben descongelarse en refrigeracin o baos de

agua fra. Cuando se necesitan grandes cantidades, a granel lquido refrigerado

manipulacin puede ser una ventaja econmica. Temperaturas de almacenamiento de

huevo lquido productos debe ser inferior a 40F/4.4C, con 35 a 38F/1.7 a 3.3C es el

rango ideal de temperatura para el almacenamiento. Slidos secos de huevo que tambin se

utilizan no necesitan refrigeracin. Un huevo entero no perecedero que no requiere

refrigeracin tambin est disponible en la industria. Esta estabilidad se logr mediante la

eliminacin de dos tercios del agua de los huevos y su sustitucin por de azcar, lo que

reduce la actividad de agua hasta el punto que la mayora de organismos no pueden

sobrevivir.

Otros insumos

Productos lcteos en polvo, cacao, especias y otros ingredientes para horneado se suelen

guardar en almacenamiento en seco, idealmente a 70F/21C. Un almacenamiento ideal es

raro lograrlo en condiciones normales de panadera; el almacenamiento refrigerado se usa

cuando se desea prolongar la vida til o el uso de altas (temperatura ambiente) es normal

manejarlo en talleres de panadera. Hacerlo ene condiciones de refrigeracin ayuda

conservar atributos organolpticos en insumos, reduce afecciones por microorganismos y

ataque de insectos.

1.1.2. Mezcla

Pan, bollos, pan dulce, dans, hojaldres, pan de levadura, donas y otros, son productos

horneados de los ms importantes entre los fermentados con levadura en trminos de

volumen de produccin. Despus de pesar los ingredientes, la mezcla es el siguiente paso

en produccin para el adecuado desarrollo del gluten en la masa y la retencin de gas, que

afectan el volumen y la textura de los productos horneados. El control de la temperatura

4

ING. QUIM. T. G. VIGNOLO

BOGGIO

durante la mezcla es esencial. La refrigeracin es por lo general necesario y a veces

indispensable, debido a la generacin de calor y la necesidad de control de temperatura de

la masa al final de la mezcla. Sin embargo, temperaturas de los ingredientes junto con la

temperatura ambiente puede requieren la adicin de agua caliente para producir la

temperatura del acabado deseado de la masa.

El metabolismo de la levadura es materialmente afectado por las temperaturas a que la

levadura est expuesta. Durante la mezcla de la masa, los siguientes factores de calor se

involucran:

1. el calor de la friccin, por el que la energa elctrica alimenta el motor del mezclador

y se convierte en calor,

2. el calor especifico de cada ingrediente, y

3. el calor de hidratacin, generados cuando un material seco absorbe el agua. Si se

utiliza hielo para el control de la temperatura, el calor de fusin se ve involucrado.

Por ltimo, la temperatura de los ingredientes de la masa debe ser considerada. La levadura

acta muy lentamente por debajo de 45F/7.2C. Es muy activa en presencia de agua y

fermentables como azcares de 80 a 100F/27 a 38C, pero todas las clulas de levadura

mueren a 140F/60C y se duermen o vive a un ritmo ms lento pero sostenido por debajo

de su punto de congelacin de 26F/-3.3C. El control de la temperatura es esencial en

todas las fases de almacenamiento y produccin, especialmente durante la mezcla, debido a

su efecto sobre la lnea siguiente de proceso.

Cuando la harina se transporta neumticamente a la mezcladora CO2 lquido puede ser

inyectado directamente en la corriente de harina. Esta tcnica se ha utilizado para los

mezcladores, tales como mezcladores verticales y de espiral, que no son de doble pared

(enchaquetados aislados) para el control de temperatura. El hielo seco (CO2), los chips

tambin ha utilizado en la produccin de masas congeladas, donde las temperaturas masa

se necesitan por debajo de 70F/21C son obligatorios. El hielo seco es muy utilizado

como otra forma de refrigeracin. Debido a la expansin del gas CO2, los mezcladores

horizontales se debe dejar un poco abiertos.

Algunos mezcladores de masa son enfriados por expansin directa de refrigerante, pero el

medio ms comn de enfriamiento de masas es con agua fra o un anticongelante como el

propilenglicol. La temperatura de la evaporacin refrigerante o anticongelante suministrado a

menudo puede ser tan baja como 30F/-1.1C para mantener la masa a la temperatura

deseada.

Cuando grandes cantidades de masa se manejan en los mezcladores, las necesidades de

refrigerante son mayores que la transferencia de calor disponible de la superficie se puede

reducir a 30F/-1.1C, entonces la temperatura del refrigerante debe de ser menor (ms

baja). Las temperaturas de refrigerante inferiores a 30F/-1.1C, puede, sin embargo, causar

una fina capa de masa congelada en la superficie de la camisa del mezclador, lo cual

efectivamente protege a la superficie y afecta el calor transferencia de la masa para el

refrigerante.

ING. QUIM. T. G. VIGNOLO

BOGGIO

Algunas fbricas de pan inyectan CO2 en un mezclador para enfriar los ingredientes antes

de mezclarlos, lo que ayuda a obtener temperaturas ms bajas en la masa, cuando la

refrigeracin mecnica a veces no es adecuada o la suficiente para la mezcla deseada. Esta

tcnica se aplica principalmente a los laminados y pastas congeladas.

1.1.3. Fermentacin

Despus de la terminacin de la mezcla de esponja, la esponja se coloca en un espacio

acondicionado incluido para una fermentacin por periodos variables de hasta 3 a 5 horas,

segn variedad de la masa. La esponja sale de la mezcladora de 72 a 76F/22 a 24C.

Durante la fermentacin, la esponja eleva temperatura de 6 a 10F/ 3 a 5C como

consecuencia del calor producido por la levadura y la fermentacin, o alrededor de

1.8F/1C por hora. Para igualar la temperatura considerablemente en toda la masa, la

temperatura ambiente se mantiene en una media aproximada de 80F/26C. Para controlar

la tasa de evaporacin en la superficie de la esponja, el aire debe de mantenerse a 75%HR.

En el clculo de carga cmara de refrigeracin, el producto en si no se toma en cuenta

porque la temperatura del aire se mantiene aproximadamente a una media de la

temperatura de las diferentes masas. La prdida principal de la carga de calor es tambin

por transmisin a travs de paredes, techo y el suelo Requisito de iluminacin para la sala

de fermentacin es cerca de 75 W por cada 400 m2 de superficie. La nica fuente de calor

latente es la prdida del 0.5% de peso de la esponja. Bajo funcionamiento completo, esto

podra explicar un aumento de 1,5F/<1C en la temperatura del punto de roco. Para las

condiciones de 80F/ 27C bulbo seco y 75% de humedad relativa, la temperatura del punto

de roco sera 71.5F/ 22C, y el suministro de aire a introducir en el espacio acondicionado

a 72F/22.22C bulbo seco y 70F/21.11C el punto de roco. En grandes reas de

produccin, suficiente volumen de aire se pueden introducir para recoger la carga de calor

sensible con una subida del 8F/>4C en la temperatura del aire. En reas ms pequeas,

una carga de calor latente puede ser necesario aadir por aspersin agua directamente en

la sala con aire comprimido a travs de boquillas de atomizacin. Atomizadores o

pulverizadores de agua han tenido relativamente ms xito cuando un gran nmero de

inyectores se espacia en la periferia de la habitacin.

1.1.4. Formado de pan

Despus de que la masa es mezclada usando mezcladores convencionales, y quizs

dndole el tiempo necesario se vuelve ms elstica y menos pegajosa, se coloca entonces

en la tolva divisora. Normalmente hay dos tipo de divisores ms utilizados en la panaderas:

el de rodillo y pistn, la masa se pasa por los cilindro y los pistones ajustan la apertura de

cilindros para controlar el peso; y el divisor rotativo (extrusin), el cual extrusa la masa

travs de las aperturas usando una bomba dosificadora, un cuchillo rotativo corta entonces

la porcin de la masa. La unidad de peso se ajusta a la velocidad de la bomba dosificadora

y/o a la velocidad de la cuchilla. Debido a cambio en la densidad de la masa con el tiempo y

el trabajo de los divisores, el panadero deber ajustar de rutina desde el principio los

divisores y ajustar el peso contra una bscula.

A continuacin, las unidades de forma irregular se redondean en bolas de masa para facilitar

el manejo en el proceso posterior. Este redondeo se realiza en el tambor, cono, o en faja

/tabla de boleadoras. Las piezas de masa se cubren o espolvorean con harina y una piel

suave se establece sobre la superficie exterior y evita que se pegue. Despus de reposar la

6

ING. QUIM. T. G. VIGNOLO

BOGGIO

masa, y periodo de fermentacin (previa) en la cmara, se sigue con el redondeo o formado.

Siempre se espolvorean con harina bandejas o fajas (bandas de lona) para mantener las

piezas de masa o trasladarlas al lado de los equipos. Tiempo de residencia es de 1 a 8 min.

En el siguiente paso la masa en forma de una barra de pan pasa por la laminadora y luego

la formadora. La bola de masa reposada se pasa por laminadora (por ejemplo, a obtener de

1/8 (3mm) de espesor para pan blanco) pasando a travs del conjunto de rodillos. Este

reduce el tamao de las clulas de gas y las multiplica, produciendo un grano o miga muy

fina en el pan. A continuacin la masa va a la formadora, donde recibe su tamao final y la

forma antes de colocarla en un molde generalmente engrasado para hornearla.

1.1.5. Fermentacin final

Despus que se forma el pan, se colocan en bandejas y ubican en cmara de fermentacin

de 50 a 75 min. La cmara de fermentacin es un aislamiento recinto con una atmsfera

controlada en la que la masa recibe la fermentacin final o la prueba antes de que se

hornee. Para estimular la capacidad de fermentacin por levaduras, la temperatura se

mantiene en 95 a 110F/35 a 43C, dependiendo de la frmula exacta, la intensidad previa

de la pasta, la manipulacin y la caracterstica propia del pan. Para el desarrollo adecuado

corteza durante la coccin, la superficie expuesta de la masa debe mantenerse flexible,

manteniendo la humedad relativa del aire en el rango de 75 a 95% dentro de la cmara de

fermentacin. Algunas panaderas deben verse en la necesidad a ceder en un rango de

humedad ms baja debido al efecto sobre el flujo de masa. El problema de circulacin de

aire es ms simple cuando se usan cargando y descargando grandes cantidades

automticamente en fermentadores de bandejas, de transportadores o de espiral. Estos

sistemas de fermentacin slo tienen aberturas mnimas para la entrada y salida de los

moldes, y la carga trmica se reduce por la eliminacin de los racks o carros que entran y

salen.

1.1.6. Coccin / hornear

La mayora panes de 16-24 oz se hornean en horno a unos 400 a 450F/ 205 a 235C

durante unos 18 a 30 minutos. Las altas temperaturas se utilizan para los panes suaves y

temperaturas ms bajas para los estilos ms densos o panes con corteza dura. Bollos y

rollos se cuecen al horno a 420 a 450F/ 215 a 235C durante 10 a 12 min. Debido a su

pequeo tamao, una coccin rpida se desea para que no se seque el producto durante el

horneado.

1.1.7. Enfriamiento del pan

Los panes salen del horno con una temperatura interna entre 196 a 205F por el efecto de

evaporacin de la humedad presente en la masa durante el horneado.. La temperatura de la

corteza est ms cerca a la temperatura de coccin del horno, a 450F/>230C. El pan se

saca de los moldes y se deja enfriar hasta una temperatura interna de 95 a 106F/35 a 41C.

En panaderas pequeas, es usual enfriarlo en los clavijeros (racks o carritos) en el piso

mismo de produccin por periodos hasta de 3 horas, dependiendo las condiciones de

espacio, aire y tamao del pan. Muchos grandes operaciones el pan se enfre mientras est

en movimiento continuo en banda transportadora, en espiral, o transportadores de la

bandeja. El enfriamiento es sobre todo a la atmsfera, incluso en estos transportadores,

7

ING. QUIM. T. G. VIGNOLO

BOGGIO

todo por razones de costo. Sin embargo, para garantizar un producto final uniforme, el

enfriamiento se efecta frecuentemente en recintos con aire acondicionado con un

movimiento contracorriente. Una temperatura interna de 95-106F estabiliza la humedad en

la superficie del pan suficiente como para realizar corte de rebanadas y reducir el exceso de

condensacin interna, lo que inhibe el crecimiento de mohos. Aproximadamente 50 a 75

minutos de enfriamiento son necesarios para que la temperatura interna de pan alcance a

95F/35C.

1.1.8. Cortar y envolver el pan

El pan frio, de la nevera pasa por la mquina de cortar. La cortadora de alta velocidad con

cuchillas de corte hace cortes muy limpios correctamente con pan muy frio. Si la tasa de

evaporacin de la humedad de la superficie y la humedad interior no se mantienen en

equilibrio, el pan desarrolla mucha humedad bajo la corteza que ensucia las hojas, haciendo

que el pan se aplasta durante el corte y no se obtiene rebanadas limpias.. Un frgil corteza

tambin se puede desarrollar, lo produce excesivas migajas durante el corte.

LA CONGELACION DE PRODUCTOS DE PANADERIA

Aunque el pan se puede conservar durante largo tiempo si la humedad del aire no es

demasiado alta, stos envejecen y se desecan rpidamente a temperatura ambiente.

Los panes como, el pan de trigo se conserva apenas durante el da, y algo ms el

pan de centeno. Ya que no es casi aconsejable establecer reservas mediante la

refrigeracin de masas crudas, tampoco es posible el establecimiento de estas

reservas mediante el almacenaje de los productos determinados a temperatura

ambiente, porque la calidad disminuye demasiado de prisa. Sobre todo, los

productos ms importantes de panadera, como el pan sufre muy pronto una

prdida de su valor por envejecimiento

LA REFRIGERACION DE LA MASA CRUDA

En la panadera se requiere frecuentemente la produccin rpida de una gran

cantidad de ciertos productos. Esto se puede lograr mediante el almacenaje de

pasta completamente amasada. La que se almacena entonces en frio para evitar

que las levaduras entren en accin antes de tiempo y para que tampoco puedan

tener lugar otras modificaciones indeseables. Para esto hace falta una refrigeracin

rpida y un almacenaje de la masa en frio, que se puede realizar con pequeas

cantidades en armarios frigorficos y con grandes cantidades en cmaras frigorficas.

Una refrigeracin rpida hasta 0C se puede lograr con rodillos refrigerados, que se

hacen atravesar por la masa de una capa fina. Para lograr temperaturas ms bajas

existe la posibilidad de una refrigeracin en aire frio que circula rpidamente o entre

placas refrigeradas. O tambin se pueden emplear los mismos mtodos que para la

congelacin de alimentos

La refrigeracin de la masa en la panadera es solamente ventajosa en el caso de

que el calentamiento de la masa resulte ms rpido que su produccin. Con las

modernas mquinas amasadoras, la mayor parte de las masas se elaboran tan

8

ING. QUIM. T. G. VIGNOLO

BOGGIO

rpidamente que su calentamiento resulta de mayor duracin, por lo que no supone

ninguna ganancia de tiempo el almacenaje de la masa preparada y refrigerada.

LA REFRIGERACION DE ELABORADOS DE PANADERIA AL SALIR CALIENTES

DEL HORNO

La refrigeracin natural de los elaborados de panadera, en el aire se lleva a cabo

con bastante lentitud, de modo que pasa mucho tiempo hasta que se pueda

continuar con las ulteriores operaciones (por ejemplo, el embalaje o la venta),

necesitndose adems mucho espacio para almacenar los productos durante el

largo periodo de refrigeracin. Estos inconvenientes se hacen ms patentes cuanto

ms grande sea la produccin diaria. En algunos elaborados se tiene tambin la

desventaja de que la refrigeracin lenta de los productos lleva aparejada una

desecacin ms fuerte, lo que trae consigo tanto una prdida de calidad como de

cantidad. Todos estos inconvenientes se pueden evitas mediante el empleo de

instalaciones de refrigeracin rpida, que se colocan detrs del horno y cuya

construccin es similar a las instalaciones para la refrigeracin rpida de otros

alimentos.

Por estas razones econmicas se divide el proceso de refrigeracin en dos partes.

En la primera, el departamento de refrigeracin previa, se trabaja con aire fresco o

con aire que se refrigera con agua en circuito cerrado y los elaborados que salen

con unos 200C del horno se prerrefrigeran a 30C o 40C. en la segunda parte, en

el departamento de refrigeracin a bajas temperaturas, se trabaja con aire en circuito

cerrado que se refrigera por medio de una mquina frigorfica, y los elaborados se

refrigeran a 20C o hasta 10 o 15C. la temperatura final depende de la clase de

elaborado y de las operaciones que se hayan de hacer a continuacin, adems de

otras necesidades. Cuanto ms de prisa se realice el proceso de refrigeracin, tanto

ms pequea ser la prdida de peso por desecacin. La absorcin de agua por los

productos no puede tener lugar hasta despus de salir stos del refrigerador y

cuando el elaborado refrigerado entre en contacto con el aire ms caliente y ms

hmedo. Si se quiere evitar que los elaborados absorban agua no se deben

refrigerar por debajo de una determinada temperatura, o que el aire que entra en

contacto con los productos despus de salir stos del refrigerador no sobrepase

cierto punto de roco, es decir, se precisa que ste se climatice. Para la

determinacin del punto de roco se tiene que conocer la temperatura del elaborado

y la isoterma de absorcin del mismo (equilibrio entre la humedad del aire y el

contenido en agua del elaborado a la misma temperatura)

1.1.9. Pan congelado

Parte de la produccin puede entrar en una sala de congelacin rpida y luego en

almacenamiento en fro. Los panaderos se enfrentan a dos problemas importantes en el pan

congelado y otros productos de panadera. El primero est relacionado cuando la semana

de trabajo es corta. La mayora de las panaderas el pan y producciones no operan el da

sbado; por lo tanto, la produccin casi al final de la semana es mucho ms grande que

para la primera parte de la semana. El problema aumenta para las panaderas en una

9

ING. QUIM. T. G. VIGNOLO

BOGGIO

semana de cinco das. Un segundo problema del pan congelado es mucho mayor y es la

variedad de productos que se demandan. La produccin diaria de ejecucin de cada

variedad es relativamente pequeos, as que el cambio de configuracin constante es caro y

laborioso. La ejecucin de una semana de suministros de cada variedad a la vez y

congelacin de las mismas para llenar los requerimientos diarios puede reducir los costos de

operacin.

La principal preocupacin de los productos bsicos es porque el pan es un producto muy

perecedero. Despus de hornear, el almidn del pan progresivamente cristaliza y pierde la

humedad hasta un punto crtico. Una envoltura apropiada ayuda a mantener el alto

contenido de humedad por razonable tiempo. La cristalizacin de almidn, cuando est

completo, produce la deleznablemente una textura de pan duro. La tasa de esta accin

espontnea aumenta a medida que disminuye tanto la humedad o la temperatura. Almidn

de cristalizacin acelera a medida que el producto pasa a travs de una temperatura crtica

zona de 50F/10C hasta el punto de congelacin del producto. La tasa continua disminuye

hasta que la temperatura llegue a 0F/-18C, donde la prdida de humedad parece haberse

detenido.

El pan se congela entre 16 a 20F/-9 a -6C. El pan debe ser enfriado a travs de la fase de

congelacin o la eliminacin de calor latente lo ms rpido posible para preservar la

estructura celular. Debido a que aumenta la tasa de prdida humedad con temperaturas

bajas, el pan debe ser enfriado rpidamente a travs de toda la gama de la temperatura

inicial hasta y a travs de los puntos de congelacin. Los mejores resultados de la

congelacin han sido reportados en frigorficos a temperaturas de 0, -10, -20 y -30F (-18,

-23, -29 y -35C). Cambios en la velocidad del aire entre 200 y 1300 cfm en el pan envuelto

no causan mayor efecto de enfriamiento sobre pan envuelto. Enfriamiento con 0 a -20F/ -18

a -29C es de 10 a 30 minutos ms rpido para pan sin envolver que para pan envuelto. Sin

embargo, la envoltura ayuda en la retencin de la humedad durante la congelacin y

descongelacin, por lo que esta prctica es muy recomendable para pan envuelto.

Algunas instalaciones comerciales congelan de pan envuelto en cajas corrugado para

despacho. Este aislamiento adicional proporcionado por la caja de cartn, aumenta

considerablemente tiempo de congelacin y provoca una gran variacin en tiempo entre los

panes de diversos tipos. En una de las pruebas encontr que una barra de pan en una

esquina lleg a 15F/-9C en 5.5 h, mientras que el centro pan necesito hasta 9 h. La

mayora de congeladores son frigorficos que trabajan por lotes, donde el pan es colocado

en clavijeros y/o bandejas; una de las desventajas es que los carritos (racks o clavijeros) se

deben mover dentro y fuera de la cmara de congelamiento. Hay igualmente congeladores

con bandas transportadoras que no exponen a trabajadores a temperaturas extremas.

Para el uso de aire de congelamiento con temperaturas de -20F/-29C, se debe considerar

un sistema de compresores de dos etapas para un funcionamiento global ms econmico.

Adems de evaporadores (ventiladores) de aire primario deben estar diseados para cerca

de 10 pies cbicos por minuto por libra de pan congelado por hora, una serie de ventiladores

se utiliza para asegurar turbulencia del aire buena en todas las partes de la cmara de

congelamiento.

10

ING. QUIM. T. G. VIGNOLO

BOGGIO

Despus de la congelacin rpida, el pan se mueve al cuarto con -10F/-23C donde la

temperatura en todo el pan de iguala. El pan es a menudo colocado en cajas de cartn de

envo despus de la congelacin y se apilan firmemente en las tarimas de despacho y

embarque.

1.1.10. Descongelacin de pan

Los panes congelados deben ser deshielados o descongelado para el uso final. Para la lenta

descongelacin controlada slo requiere que productos congelados se dejen reposar, por lo

general en condiciones atmosfricas normales. Para obtener un control de calidad, la tasa

de descongelacin es tan importante como la velocidad de congelacin. Al pasar el producto

rpidamente a travs del rango de temperatura crtica de 50F/10C a los rendimientos del

producto del punto de congelacin se obtiene mxima suavidad miga. Un exceso de

humedad relativa provoca una condensacin excesiva en la envoltura, con cierta

susceptibilidad a la manipulacin causando daos al producto.

El producto se descongela en alrededor de 1,75 h cuando se coloca en el aire a 120F/49C

y 50% HR o menos. Buena circulacin de aire sobre la superficie completa de productos a

200 cfm (pies por minuto) o superior ayuda a minimizar la condensacin y hacer que la

descongelacin sea ms uniforme.

1.1.11. Congelacin de otros productos de panadera

Las panaderas pequeas no son por casualidad, las que al conocer el funcionamiento del

mecanismo de conservacin de alimentos frio lo aplican a muchas variedad de pan que

producen, para as satisfacer demandas fluctuantes, los cuales como: pasteles, tartas,

productos de masa de levadura dulces, pan blando y donas, son todos con xito

congelados. Un resumen de las pruebas y las prcticas comerciales muestra que estos

productos son menos sensibles a la velocidad de congelacin como son el pan y panecillos

(pan blanco o francs). Congelacin a 0 a 10F/-18 a -12C aparentemente produce

resultados satisfactorios as como los que se obtiene con la congelacin a -10 y 20F/ -23

a -30C. El almacenamiento de panecillo de levadura, donas y pasteles a -10 y -20F/ -23 a

-30C mantiene frescos satisfactoriamente durante unas 8 semanas. Rollos de canela solo

se pueden mantener unas 3 semanas al parecer debido a que las uvas pasas absorben la

humedad de la miga. Esponja y tortas de cabello de ngel tienden a ser mucho ms suave

con la congelacin cuando la temperatura se reduce a 0F/-18C. Pasteles con capas de

glaseado se congelan bien, pero la condensacin en la formacin de hielo expuesto arruina

el brillo al descongelar; por lo tanto, estas tortas se envuelven antes de la congelacin.

Los pasteles congelados despus de la coccin tiene un color de la corteza insatisfactorio, y

la corteza inferior de pasteles de frutas se moja cuando el pastel se descongela. La

congelacin de pasteles sin hornear la fruta es de gran xito.

El tiempo de congelacin tiene poco poca o ningn efecto sobre la calidad del producto,

mientras la temperatura de almacenamiento parece no tener un efecto sobre producto.

Pasteles congelados almacenados a temperaturas superiores a 0F/-18C pueden

desarrollar costras mojadas en el fondo 2 semanas despus y tienden rellenos a hervir

durante la coccin, posiblemente debido a la migracin de la humedad a partir de jarabes a

base de almidn.

11

ING. QUIM. T. G. VIGNOLO

BOGGIO

Congelacin de los productos horneados o fritos en general es una operacin de alta

produccin y es llevada a cabo en los tneles de congelacin o congeladores de espiral.

Una de las aplicaciones de ms rpido crecimiento de la refrigeracin es la de masa

congeladas para las panaderas en las tiendas. Un reducido nmero de productos

congelados de masa se venden en los supermercados directamente a los consumidores,

pero la mayora es destinada ya sea para el servicio de alimentos o para las panaderas de

supermercados.

Tarta de queso (Cheesecake), pizza, y las galletera, tambin responden muy al congelado.

Aunque algunos productos son de mejor calidad si se congela a -10F/-23C y otros a

-20F/-29C, tiendas de variedad debe comprometer a una sola temperatura el congelador

para que todos los productos se pueden colocar el.

1.1.12. Panadera congelada de prefermentados

A diferencia de productos de masa congeladas fermentadas con levadura en el mercado

actual que requieren de pruebas de descongelacin, coccin y congelado. Los productos de

masas parcialmente fermentadas (tiene aproximadamente un 80% de la fermentacin

completa) antes de congelacin entre -4F a -22F/-20 a -30C y no necesitan ser

descongelados y fermentarlos antes de hornear. Los productos pre fermentados elimina la

necesidad de expertos, descongelacin y fermentacin, sin dejar de ofrecer una calidad

ptima para el del usuario final. Los productos pueden ir directamente del congelador a las

bandejas de hornear y al horno. Las temperaturas de coccin de productos son muy

importantes: pan dulce y pasteles daneses requieren 302 a 320F/150 a 160C, mientras

que croissants requieren 320 a 338F/160 a 179C. El producto se descongela y crece algo

durante la primera parte del horneado.

Ventajas

Alguna de la ventajas de esta prctica, son las siguientes:

a. no es necesaria la cmara de fermentacin

b. no necesita descongelar ni fermentar y

c. no hay posibilidad de sobre o sub fermentar el producto.

Esto permite que el producto ms fresco del horno sea entregado al cliente en el menor

tiempo posible. Algunos panes, panecillos, pan dulce, bollera, pastelera danesa y se

comercializan cada vez ms por este mtodo.

Algunas fbricas de pan usan las mismas cantidades de levadura normales que para

productos frescos o totalmente horneados y comercializados como productos listos para

consumo, otras panaderas utilizan niveles ms altos (alrededor del 2% en funcin del peso

de harina), como para congelados pastas. Otros ajustes a la formulacin son una

combinacin de aditivos para mejorar la retencin de la humedad y el uso de antioxidantes

para dar mayor fuerza de la masa. Estos cambios o modificaciones al procesamiento

parecen ser de gran importancia cuando se ven resultados en productos terminados. Masas

laminadas aaden fuerza a la estructura del gluten que ayuda a la retencin de gas y altura

ptima del producto y fermentado parcial en moldeado de piezas de masa a temperaturas

ms bajas de lo normal ( 80F/27C) y reduce la debilidad producida por la levadura.

12

ING. QUIM. T. G. VIGNOLO

BOGGIO

Algunas de las operaciones temperizado/refrigerado de productos a pre fermentados se

pueden manejar a una temperatura interna de 60F/15C antes de la congelacin y

envasado.

Dependiendo del tipo y la cantidad de producto que se va a hornear, se recomienda un

temperatura de coccin entre 27 a 40F/13 a 23C ms frio (abajo) de la temperatura usada

para productos convencionales. Se utiliza, con una inyeccin de vapor durante el primer

tercio a la mitad de la coccin. Usando menores temperaturas y vapor, evita que la corteza

de ajuste o se fije demasiado rpido, permitiendo as una expansin adecuada del producto.

Este nuevo mtodo de produccin garantiza productos de alta calidad para restaurantes,

servicios de alimentos y tiendas de panadera. La vida til del producto se dice que es de 9

meses a 1 ao.

Las principales desventajas son:

producto congelado se descongela fcilmente durante el transporte, y

se necesita ms espacio de congelamiento (almacenamiento congelado).

1.1.13. Masas y pastas retardadas

La congelacin es generalmente utilizada si los productos se mantendrn entre 3 das y 3

semanas. Por periodos de mantenimiento ms cortos, como podra ser necesario disponer

de productos recin horneados da a da, se aplica una temperatura lo suficientemente fra

para retardar la accin de fermentacin en la masa. Las temperaturas que retardan la accin

de levadura lo suficiente para permitir manejar con seguridad las masas desde 3 horas a 3

das es de 32 a 40F/0 a 4C. Las masas a ser retardadas son algunas veces elaboradas

hasta en la forma definitiva que se fermentaran y como quedaran horneadas. Lienzos de

masa fra se pueden almacenar, dndoles forma despus de descongelar.

Este mtodo es especialmente satisfactorio para la masa danesa de pastelera y otras

masas con perfiles laminados en manteca vegetal, tales como croissants y pastelera de

hojaldre. El enfriamiento para retardar temperaturas mejora la descamacin de estos

productos. El retardamiento por refrigeracin en masa de panificacin exige un 85% HR

para prevenir que el producto se reseque. La condensacin en el producto no es deseable.

Productos ms comnmente manejados de esta manera son: pastelera danesa, masa para

pan dulce y coffee cake, galletas, torta de capas, pastel de mezcla de cortezas de, pan y

pastas.

Las temperaturas necesarias para retardar son muy similares a las exigidas para el

almacenamiento de de ingredientes y los frigorficos se diseada para amabas funciones:

almacenamiento de ingredientes y retardar la masa.

1.1.14. Opcin de refrigerantes

Los refrigerantes ms populares en la industria de la panificacin son: R12, R22, R502 y

R717 (amoniaco). El R-12 (Fren 12) es un clorofluorocarbono (CFC) que ya no puede ser

utilizado, y su reemplazo con ms xito es el R-134a. En general, casi cualquier sistema de

R-12 puede ser reparado con R-134a, junto con la sustitucin del lubricante adecuado.

13

ING. QUIM. T. G. VIGNOLO

BOGGIO

El R-22 (Fren 22) es un hidroclorofluorocarbonos (HCFC), por lo que est destinado a

desaparecer. El R-502 es un azetropo contiene la CFC R-115, as que no hay nuevos el R502 se estn instalando en los sistemas.

Hidrofluorocarburo (HFC) sustituye a la I-502 y R-22 y estn disponibles, pero cuestan

mucho ms. Por lo tanto, la configuracin preferida del sistema puede ser diferentes que

para los refrigerantes tradicionales. Para enfriadores de agua, R-134a se est haciendo

popular. Para las instalaciones de congelacin de gran tamao (por ejemplo, congeladores

de espiral), domina el amonaco debido a su baja temperatura y excelente rendimiento.

Algunos productores optan por criognicos como el dixido de carbono (CO2) o nitrgeno

(N2), que muchos creen que ofrece un producto superior de congelados a causa dela baja

temperatura del medio de congelacin. Los sistemas hbridos pueden serutilizados en el que

el CO2 y N2 para congelar rpidamente una costra en superficie del producto, y luego

completa el proceso de congelacin con compresores de congelamiento, a un costo de

operacin ms bajo.

14

Potrebbero piacerti anche

- FIBRADocumento174 pagineFIBRAJhonMarsNessuna valutazione finora

- Mayra TeflonDocumento18 pagineMayra TeflonJhonMarsNessuna valutazione finora

- Bioquimica Prodeunp Sullana Unidad 3 Carbohidratos y ProteinasDocumento20 pagineBioquimica Prodeunp Sullana Unidad 3 Carbohidratos y ProteinasJhonMarsNessuna valutazione finora

- 01 Introducción A La Refrigeración y CongelamientoDocumento51 pagine01 Introducción A La Refrigeración y CongelamientoJhonMars100% (1)

- Ipa 1Documento29 pagineIpa 1JhonMarsNessuna valutazione finora

- Tec 1Documento8 pagineTec 1JhonMarsNessuna valutazione finora

- Diagrama de Flujo para La Elaboracion de Harina de CamoteDocumento2 pagineDiagrama de Flujo para La Elaboracion de Harina de CamoteJhonMarsNessuna valutazione finora

- Productos LacteosDocumento18 pagineProductos LacteosJhonMarsNessuna valutazione finora

- Determinación de Fibra en Los AlimentosDocumento16 pagineDeterminación de Fibra en Los AlimentosJhonMarsNessuna valutazione finora

- HACCAPDocumento19 pagineHACCAPJhonMars100% (1)

- PRACTICA No 2fisicoquimicaDocumento10 paginePRACTICA No 2fisicoquimicaJhonMarsNessuna valutazione finora

- Encurtidos FAO CodexDocumento4 pagineEncurtidos FAO CodexJhonMarsNessuna valutazione finora

- JH OmmmmmDocumento8 pagineJH OmmmmmJhonMarsNessuna valutazione finora

- VIROLOGÍADocumento35 pagineVIROLOGÍAJhonMarsNessuna valutazione finora

- Pigmento UvaDocumento11 paginePigmento UvaJhonMarsNessuna valutazione finora

- Elaboración queso 3 pasosDocumento6 pagineElaboración queso 3 pasosRoxy MIRANDANessuna valutazione finora

- Las VitaminasDocumento13 pagineLas VitaminasJhonMarsNessuna valutazione finora

- Medios de Cultivo y Tecnicad de Siembra para MañanaDocumento17 pagineMedios de Cultivo y Tecnicad de Siembra para MañanaJhonMarsNessuna valutazione finora

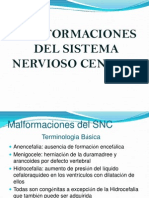

- 6-Malformaciones Del SNCDocumento18 pagine6-Malformaciones Del SNCAriadna Wolf0% (1)

- 03 Rec 97 Capitulo II Rev - LiteraturaDocumento38 pagine03 Rec 97 Capitulo II Rev - LiteraturaHernando VillamizarNessuna valutazione finora

- 599Documento7 pagine599Gustavo Evangelista RayoNessuna valutazione finora

- Manual Basico de Cultivo de Truhas en Jaulas FlotantesDocumento6 pagineManual Basico de Cultivo de Truhas en Jaulas FlotantesEdwin H GarciaNessuna valutazione finora

- Control Central PDFDocumento59 pagineControl Central PDFPastor Soto BlancoNessuna valutazione finora

- Evaluación Del Rendimiento de Frejol para Consumo en VainitaDocumento7 pagineEvaluación Del Rendimiento de Frejol para Consumo en VainitaCarlos V LoyaNessuna valutazione finora

- La salud intercultural y sus aportes para una revisión de los paradigmas en el campo de la saludDocumento28 pagineLa salud intercultural y sus aportes para una revisión de los paradigmas en el campo de la saludFrancisco Javier Amador PonceNessuna valutazione finora

- Teoría General Sistemas CibernéticaDocumento11 pagineTeoría General Sistemas CibernéticaYerandi PintoNessuna valutazione finora

- AvesDocumento8 pagineAvesmiguel angel tejerinaNessuna valutazione finora

- Elaboración de Vino A Partir de Uva MarinaDocumento6 pagineElaboración de Vino A Partir de Uva MarinaCristina Castillo PalomoNessuna valutazione finora

- Sistema Circulatorio Triptico OkDocumento2 pagineSistema Circulatorio Triptico Okfabiola arcayaporrasNessuna valutazione finora

- Viaje de práctica a Oxapampa y La MercedDocumento40 pagineViaje de práctica a Oxapampa y La MercedEmerzito TlvNessuna valutazione finora

- Ciclos biogeoquímicos: el ciclo del azufre y el ciclo del nitrógenoDocumento20 pagineCiclos biogeoquímicos: el ciclo del azufre y el ciclo del nitrógenoJuank Ortega RoseroNessuna valutazione finora

- El Mango en ValleduparDocumento4 pagineEl Mango en ValleduparALBA DUARTENessuna valutazione finora

- DermetoglifoDocumento16 pagineDermetoglifoRosanna Reyes guzmanNessuna valutazione finora

- Material Complementario Sistemas Del CuerpoDocumento38 pagineMaterial Complementario Sistemas Del CuerposusanpintofigueroaNessuna valutazione finora

- Reti No Blast OmaDocumento25 pagineReti No Blast OmaValeria Franco OchoaNessuna valutazione finora

- Cta1 U1 Sesion 01Documento9 pagineCta1 U1 Sesion 01Frans Bruss Flores Valles100% (1)

- Manual Laboratorio Fisiología Celular IPNDocumento111 pagineManual Laboratorio Fisiología Celular IPNMENESES MENDEZ ERNESTONessuna valutazione finora

- Patologías renales: infecciosas, inflamatorias y neoplásicasDocumento88 paginePatologías renales: infecciosas, inflamatorias y neoplásicasSandra VélezNessuna valutazione finora

- Caso Clinico PreeclampsiaDocumento2 pagineCaso Clinico PreeclampsiaSergio Villaseñor MorfinNessuna valutazione finora

- Unidad 0 FisicaDocumento10 pagineUnidad 0 FisicaJuan Sebastian DiazNessuna valutazione finora

- Preparacion de Disoluciones (Elfi)Documento8 paginePreparacion de Disoluciones (Elfi)Luck Kal David100% (3)

- Áreas Parietales Superiores, Las Grandes OlvidadasDocumento9 pagineÁreas Parietales Superiores, Las Grandes OlvidadasAriana CarusiNessuna valutazione finora

- Cruces de Genes Letales y Herencia IntermediaDocumento3 pagineCruces de Genes Letales y Herencia IntermediaDaniela GarcesNessuna valutazione finora

- Toño Fernandez-La Pluma en El Aire (Gil)Documento16 pagineToño Fernandez-La Pluma en El Aire (Gil)PandebonoEnLaPlataNessuna valutazione finora

- Logro objetivos salud mentalDocumento17 pagineLogro objetivos salud mentalAdriva67Nessuna valutazione finora

- Cancer Gastrico EmbolizacionDocumento3 pagineCancer Gastrico EmbolizacionOscar Josue Rios ZeaNessuna valutazione finora

- Microbiología ANP1Documento3 pagineMicrobiología ANP1Katherine MéndezNessuna valutazione finora

- Comunicación en Multi Nivel: John Overduf yDocumento106 pagineComunicación en Multi Nivel: John Overduf yclodguitar5935Nessuna valutazione finora