Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Guia Apoyos Neopreno

Caricato da

Fernando FerigoCopyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Guia Apoyos Neopreno

Caricato da

Fernando FerigoCopyright:

Formati disponibili

GUA DE PROCEDIMIENTOS Y LINEAMIENTOS PARA LA

EJECUCIN DE PRUEBAS DE LABORATORIO EN PLACAS Y

APOYOS DE NEOPRENO PARA PUENTES

2 0 1 4

Secretara de Comunicaciones y Transportes

Subsecretara de Infraestructura

Direccin General de Servicios Tcnicos

Av. Coyoacn No. 1895

Col. Acacias

Delegacin Benito Jurez

03240 Mxico, D.F.

Derechos Reservados

Prohibida su reproduccin para fines comerciales

Primera Edicin

2014

Agradecimiento

La Secretara de Comunicaciones y Transportes: Agradece a las

dependencias Federales, Estatales y del Distrito Federal, a las

Instituciones de Investigacin y Acadmicas, a las Sociedades Tcnicas,

Cmaras y Asociaciones del Autotransporte, as como a las empresas

privadas, por sus conocimientos y experiencia vertidos para la

elaboracin de esta Gua.

Direccin General de Servicios Tcnicos SCT

INDICE

1.

GENERALIDADES ................................................. 4

1.1

Objetivo .................................................... 4

1.2

Definicin .................................................. 4

1.3

Caractersticas, materiales y componentes ................... 8

1.3.1

Constitucin ............................................. 8

1.3.2

El material neopreno ..................................... 9

1.3.3

Las placas de acero ...................................... 9

1.4

Clasificacin de los apoyos integrales de neopreno ......... 10

1.4.1

Estructuracin .......................................... 10

1.4.2

Material ................................................ 11

1.4.3

Desempeo ............................................... 11

1.5

2.

Requisitos para pedido y fabricacin de apoyos de neopreno . 11

FABRICACIN DE PLACAS Y APOYOS INTEGRALES DE NEOPRENO ........ 12

2.1

Procedimiento de fabricacin ............................... 12

2.2

La composicin del ltex natural. .......................... 12

2.3

Neopreno ................................................... 14

2.4

Buna o caucho artificial ................................... 14

2.5

Otros cauchos especiales ................................... 15

2.6

Caractersticas del caucho ................................. 15

2.7

Composicin de los cauchos ................................. 16

2.8

El Negro de Humo ........................................... 18

2.9

El aceite parafnico ....................................... 19

2.10 El aceite esterico ........................................ 19

2.11 El xido de zinc ........................................... 19

2.12 El Azufre .................................................. 20

2.13 Vulcanizacin .............................................. 23

2.14 Aceleradores de la vulcanizacin ........................... 24

1

Direccin General de Servicios Tcnicos SCT

2.15 Activadores y retardantes .................................. 25

2.16 Control de calidad ......................................... 25

3.

ASPECTOS REGLAMENTARIOS ...................................... 27

3.1

Disposiciones para el neopreno vulcanizado ................. 27

3.1.1

Caractersticas qumicas del neopreno ................... 27

3.1.2

Caractersticas fsicas del neopreno .................... 27

3.2

Disposiciones para placas de neopreno ...................... 28

3.2.1

3.3

Caractersticas fsicas de placas de neopreno ........... 28

Disposiciones para apoyos integrales de neopreno ........... 30

3.3.1

Caractersticas del acero ............................... 30

3.3.2

Caractersticas fsicas de apoyos integrales de neopreno 30

3.4

Transporte y almacenamiento ................................ 34

3.5

Requisitos para aceptacin o rechazo ....................... 34

3.6

ASTM D4014-03 (Reaprovada 2007) Especificacin estndar para

placas y apoyos integrales de neopreno para puentes. ............. 35

3.7

AASHTO M 251-06 (2011) Especificacin est+andar para placas y

apoyos integrales de neopreno para puentes ....................... 36

4.

PRUEBAS DE LABORATORIO ....................................... 39

4.1

Pruebas en el neopreno vulcanizado ......................... 39

4.1.1

Prueba de tensin y alargamiento ........................ 39

4.1.2

Prueba de envejecimiento acelerado ...................... 44

4.1.3

Prueba de dureza Shore A .............................. 46

4.1.4

Prueba de resistencia al ozono .......................... 50

4.1.5

Prueba de desgarramiento ................................ 52

4.1.6

Prueba de deformacin permanente por compresin ......... 56

4.2

Pruebas de placas y apoyos integrales de neopreno .......... 59

4.2.1

Muestreo de placas y apoyos integrales de neopreno ...... 59

4.2.2

Inspeccin visual y verificacin de dimensiones ......... 64

4.2.3

Prueba de compresibilidad en placas y apoyos integrales . 69

4.2.4

Prueba de esfuerzo deformacin por compresin ......... 72

4.2.5

Prueba de esfuerzo cortante Mdulo G .................. 75

4.2.6

Prueba de compresin a la carga mximo de diseo ........ 80

2

Direccin General de Servicios Tcnicos SCT

4.2.7

Prueba de compresin inclinada para mdulo cortante ..... 82

4.2.8

Prueba de compresin 1,5 veces la carga mxima de diseo 86

4.2.9

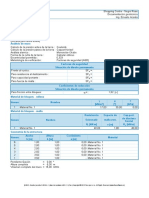

Formatos para informe de resultados ..................... 88

5

ALGORITMO PARA PROGRAMAR LA FABRICACIN Y ENSAYE DE PLACAS Y

APOYOS INTEGRALES DE NEOPRENO ..................................... 106

5.1 Solicitud de ensaye de placas y apoyos integrales de neopreno 106

5.1.1

Requisitos de la solicitud de ensaye de placas y apoyos

integrales neopreno. .......................................... 106

5.1.2

Recepcin de las placas y/o apoyos integrales de neopreno en

el laboratorio ................................................ 106

5.1.3

Preparacin y ejecucin de las pruebas en placas y/o apoyos

integrales de neopreno ........................................ 107

5.2

Retiro de placas o apoyos integrales de neopreno del

laboratorio por parte de la dependencia correspondiente. ........ 119

6.

GLOSARIO DE TRMINOS ........................................ 120

7.

REFERENCIAS BIBLIOGRFICAS .................................. 124

Direccin General de Servicios Tcnicos SCT

1.

1.1

GENERALIDADES

Objetivo

El presente documento tiene como objetivo presentar informacin bsica que

sirva de gua para el fabricante de placas y apoyos integrales de neopreno,

para el contratista que solicita su fabricacin, para el diseador de la obra,

para el laboratorio donde se ejecuten las pruebas a dichos elementos y para el

residente y supervisor de la obra. Lo que se persigue es mejorar todo el

proceso y que la obra en cuestin tenga desde el momento de su puesta en

servicio, mejores condiciones para su funcionamiento a lo largo de su vida

til.

Se busca tambin con este documento que se consideren los dispositivos de

apoyo integrales de neopreno, como una parte sustancial de un puente, como

elementos importantes que transmiten la carga de la superestructura a la

subestructura, que sean capaces de soportar deformaciones y rotaciones debidas

a cargas horizontales, cambios de temperatura y desde luego las cargas

verticales de la superestructura.

Se desea mostrar que es conveniente realizar un diseo conservador de estos

elementos, con el fin de reducir en edades tempranas de la vida til de la

estructura su reemplazo, debido a que el impacto en el costo para tales

operaciones es usual encontrarlo del orden de 1 a 50.

Es importante invertir esfuerzos importantes con los fabricantes de estos

elementos, para que dispongan de un sistema de gestin de la calidad en su

proceso de fabricacin y se encaminen hacia una certificacin del tipo ISO

como lo es en otros pases.

Es tambin importante que residente y supervisor de la obra, asuman un mayor

control en todo el proceso desde la fabricacin, verificacin de calidad,

transporte, almacenamiento y colocacin de los apoyos integrales de neopreno

para su uso en puentes.

1.2

Definicin

Los apoyos de neopreno integral o en general de otro tipo de apoyos, son

elementos importantes de una estructura y no hay motivo para considerarlos

menos importantes y de durabilidad menor que la de la estructura y por tanto

suponerlos como un material consumible. A este respecto, deber tenerse en

cuenta un cuidado adecuado en su seleccin, su calidad, su diseo y su

colocacin en obra. Ms an cuando el costo del propio producto no tiene

comparacin con aquel que resulta de las operaciones de intervencin para

levantar la estructura y reparar o sustituir los apoyos de neopreno integral,

teniendo en cuenta que el impacto de estos operaciones es de alrededor de 50.

En la literatura se reportan tres orgenes de problemas o fallas en los

diversos tipos de dispositivos de apoyo (1):

-

Defectos diversos debidos a una calidad deficiente del producto

(corrosin del acero de refuerzo, falta de adherencia neopreno-acero,

etc.)

4

Direccin General de Servicios Tcnicos SCT

-

Defectos en su colocacin

Deficiencias y carencias debidas a un diseo inadecuado (placa de

deslizamiento muy corta, insuficiencia de capas de neopreno, dimensiones

en planta insuficientes, etc.)

Para contar con estructuras de calidad, tanto en su concepcin, diseo,

construccin, operacin, funcionalidad y mantenimiento, es necesario hacer

nfasis en la importancia de realizar el anlisis y diseo del tablero, de los

dispositivos de apoyo y los apoyos como un conjunto indisociable y no como

elementos aislados. Esta Gua pretende contribuir a mejorar la prctica

profesional en lo que respecta a los apoyos en obras de infraestructura como

son los puentes.

Los apoyos de neopreno integral y de apoyos tipo pot, constituyen en Mxico y

en muchos otros pases ms del 90% de los apoyos utilizados en puentes. Es por

ello que se considera importante hacer hincapi en los factores a considerar

en su seleccin. Los factores a contemplar en la seleccin de uno u otro tipo

de apoyo, contemplan la bajada de cargas, rotacin mxima, desplazamientos

horizontales, durabilidad, costo, tipo de puente, su entorno y las

disposiciones constructivas. Para cada tipo de estructura, es necesario

analizar cul de los dispositivos de apoyo es ms conveniente.

Para valores de reacciones de apoyo limitadas a 12 MN (1224 t) en un anlisis

de resistencia ltima, el apoyo de neopreno integral es ms adecuado. Este

valor corresponde a dimensiones en planta del orden de 700 x 700 mm. Para

valores superiores a 20 MN (2039 t), los apoyos tipo pot son ms convenientes

debido a que reducen el amontonamiento del dispositivo. Entre estos dos

valores, es posible conservar el uso de los apoyos de neopreno integrales, sea

aumentando sus dimensiones hasta de 900 x 900 mm para los puentes grandes, sea

colocando dos apoyos ms pequeos. Esta ltima solucin no es sencilla de

aplicar en la prctica para puentes, salvo aquellos de seccin en cajn o los

puentes de losa en concreto. Esta solucin es difcil de aplicar en puentes

con trabes, sean mixtos o en concreto presforzado.

En lo que respecta a las rotaciones importantes en apoyo, los apoyos de

neopreno integrales pueden ser convenientes, pero es necesario aumentar

exageradamente su espesor, lo que conduce a considerar otros problemas. Para

desplazamientos horizontales, los sistemas de deslizamiento de los apoyos tipo

pot ofrecen una mejor calidad y en consecuencia una mejor durabilidad. Por

tanto, es el criterio de desplazamiento lo que va a influir en su seleccin.

De cualquier forma, las restricciones de fabricacin (dimensiones de prensas

principalmente) conducen a que las dimensiones ms grandes de apoyos de

neopreno integral, actualmente en Francia, sean de alrededor de 1000 x 1000 x

300 mm, en otros pases pueden alcanzar hasta de 1200 x 1200 x 300 mm. En

Mxico estas dimensiones mximas alcanzan valores de 900 x 900 x 200 mm.

En cuanto al costo, el de apoyo de neopreno integral es ms pequeo que el de

apoyo tipo pot. No obstante, no debe perderse de vista que el costo de los

dispositivos de apoyo representan un monto mnimo con respecto al del puente.

En zonas que presentan actividad ssmica importante, inclusive para bajada de

cargas importante, es preferible prever el uso de apoyos de neopreno

integrales. En efecto, la ausencia de punto fijo y considerando la suavidad

que aportan los apoyos de neopreno integral, el comportamiento global del

puente ante un sismo de amplitud moderada es ms adecuado. Bajo la accin de

5

Direccin General de Servicios Tcnicos SCT

un sismo fuerte, los apoyos de neopreno integral se desgarran y su

remplazamiento ser menos costoso que el que correspondera a los apoyos tipo

pot.

Para la correcta instalacin de los apoyos de neopreno debern tomarse en

cuenta los siguientes puntos:

Los apoyos establecen un vnculo entre el tablero y la subestructura

(pilas y estribos). Este vnculo permite unos movimientos e impide otros y

transmite fuerzas a la subestructura, siendo este reparto de fuerzas en la

subestructura (fuerzas horizontales) funcin de las acciones exteriores,

de la tipologa de los apoyos y de la rigidez de la subestructura.

Siempre que se pueda, para cumplir con las limitaciones de diseo, ser

conveniente recurrir a los apoyos integrales de neopreno.

Cuando se utilicen aparatos de apoyo deslizantes, deber hacerse una

valoracin precisa del coeficiente de rozamiento. Incluso en puentes de

envergadura, en que sea prioritario un dimensionamiento ajustado de la

subestructura, podr aconsejarse la realizacin de ensayes para determinar

en las condiciones ms desfavorables los valores extremos del mencionado

coeficiente de rozamiento.

Cuando se utilicen aparatos de apoyo deslizantes, debern ir en

combinacin con otras tipologas de aparatos de apoyo en otras lneas de

apoyo (fijos, de neopreno zunchado) porque, de no ser as, los tableros

quedaran libres en un plano horizontal.

Insistiendo en lo anterior, en funcin de la longitud del puente sin

juntas, las distintas lneas de apoyo del tablero podrn tener, en general

apoyos de diferentes tipologas.

El proceso constructivo puede influir en la eleccin del sistema de

apoyo del puente, o en su caso, determinar distintas funciones para los

aparatos de apoyos segn se est en fase constructiva o con el tablero

terminado.

Deben prestarse particular atencin en este sentido a los puentes construidos

por fases o empujados. Es necesario recurrir a sistemas de apoyo provisionales

distintos de los definitivos.

Variando las distintas tipologas de apoyo (o los espesores de neopreno

en el caso de apoyos de neopreno zunchado), podr modificarse el esquema

de reparto de las acciones horizontales en la subestructura, lo que puede

resultar determinante en el diseo de esta.

En caso de disponer de una lnea de apoyos, con apoyos fijos tipo pot

uno deber ser completamente fijo en sentido horizontal (direcciones x e

y) pero el otro o los otros, siendo fijos en la direccin x, debern

permitir el movimiento en la direccin y (direccin transversal al eje del

tablero) para evitar, fundamentalmente en el caso de los tableros anchos,

que aparezcan coacciones debidas a las deformaciones termohigromtricas en

sentido transversal al eje del puente.

En la colocacin de los apoyos es necesario tener en cuenta una serie de

reglas y consideraciones para garantizar su correcto funcionamiento y

durabilidad (en general, intrnsecamente alta dadas las caractersticas de los

materiales que los constituyen) a lo largo de la vida til de la estructura.

6

Direccin General de Servicios Tcnicos SCT

En particular, adems de las recomendaciones que pueda hacer el fabricante de

los apoyos en cada caso, es preciso tener en cuenta:

Las caras superior (en contacto con el tablero) e inferior (en contacto

con la subestructura) deben ser perfectamente paralelas y estar en planos

horizontales.

Tngase en cuenta que los tableros pueden

verticales y fuertes peraltes transversales.

tener

pronunciados

desarrollos

La manera habitual de conseguir esta condicin de planeidad y horizontalidad

es mediante la colocacin de morteros de nivelacin y tacones de apoyo.

De cualquier manera, la capa de mortero interior, aunque pueda no ser

necesaria por la geometra de la traza, es siempre aconsejable para absorber

las posibles irregularidades de la parte superior de la subestructura.

Un dispositivo de apoyo de neopreno integral es un bloque de neopreno

vulcanizado reforzado interiormente por una o varias lminas de acero, coladas

qumicamente (aderizacin) durante la vulcanizacin (Figura 1). El neopreno es

un material macromolecular que retoma aproximadamente su forma y sus

dimensiones iniciales despus de sufrir una deformacin importante bajo la

accin de una pequea variacin de esfuerzos.

FIGURA 1.-Constitucin tpica de un apoyo de neopreno integral.

El material base se obtiene efectuando una serie de transformaciones al

material bruto mezclado con diferentes cargas. Despus del tratamiento, el

producto se presenta bajo la forma de lminas o placas de algunos milmetros

de espesor. stas son cortadas de acuerdo a las dimensiones del molde y de la

masa del neopreno en cada una de las capas del producto que se desea obtener y

posteriormente colocadas en los moldes sobre lminas metlicas previamente

limpiadas y tratadas (Figura 2). El conjunto es entonces vulcanizado mediante

presin y calor.

En esta Gua se consideran slo los apoyos tipo sndwich cuyas dimensiones en

planta son inferiores a 1200x1200 mm.

Direccin General de Servicios Tcnicos SCT

FIGURA 2.-Vista de una prensa del desmolde.

1.3

Caractersticas, materiales y componentes

1.3.1 Constitucin

En la Figura 3 se presentan las diferentes partes constitutivas de un apoyo de

neopreno integral.

FIGURA 3. Constitucin tpica de un dispositivo de apoyo de neopreno

integral.

8

Direccin General de Servicios Tcnicos SCT

1.3.2 El material neopreno

El caucho o hule usado en la composicin de dispositivos de neopreno puede ser

natural y de origen vegetal, el ltex y es por tanto un polmero del isopreno

(polisopreno o Natural Rubber (NR), sea sinttico y en este caso el compuesto

es la mayor de las veces un polmero del cloropreno (policloropreno CR

Chloroprene Rubber). Existen varias frmulas que dan origen a una marca del

producto en el mercado.

Cules son los criterios que permitirn seleccionar uno de los tipos con

respecto al otro?

El caucho natural presenta (con una formulacin adecuada) una buena

resistencia a la traccin, un alargamiento excelente a la ruptura, un buen

comportamiento bajo solicitaciones dinmicas y al fro; sin embargo; presenta

una tendencia a la cristalizacin. Por el contrario, su permeabilidad al gas

es importante, su resistencia a los aceites y solventes es muy mala y su

sensibilidad al envejecimiento debe ser compensada por el empleo de

tratamientos anti-oxgeno y anti-ozono. En diversos pases europeos y otros,

se ha seleccionado el policloropreno que presenta, entre otras cualidades, una

excelente resistencia al envejecimiento, una tasa mnima a la fluencia bajo

carga y una buena resistencia al desgarramiento. Es esto lo que lo hace

perfectamente bien adaptado a las solicitaciones de dispositivos de apoyo.

Algunas consideraciones econmicas en el corto plazo, pueden conducir a

orientar la seleccin del caucho natural, pero es tomar un riesgo en el tiempo

sobre el comportamiento del apoyo, no justificado por la diferencia en el

precio con respecto al costo de un cambio de dispositivo en un puente en la

etapa de servicio. Es por ello, que varios reglamentos en diversos pases,

entre ellos Mxico, sugieren nicamente la utilizacin del policloropreno

(CR).

Sobre la capacidad de resistencia al ozono, es conveniente sugerir que, para

los apoyos destinados a usarse en los puentes y estructuras similares, se

establezca una disposicin de resistencia al ozono correspondiente al valor

mximo de 100 ppcm.

El espesor mnimo de una lmina no podr en ningn caso ser inferior a 5 mm,

ni superior a 25 mm; respectivamente.

1.3.3 Las placas de acero

El acero de refuerzo deber ser acero estructural A-36 o de un acero que

presente un alargamiento mnimo a la ruptura equivalente al 20% o que el

proveedor suministre un certificado que manifieste un alargamiento al menos

igual al que corresponde al acero A-36, con lmite elstico de 250 MPa.

El espesor de las lminas no podr en ningn caso ser inferiores a 2,4 mm.

Los eventuales elementos de deslizamiento

La disposicin ms empleada en varios pases, considera que los elementos de

deslizamiento conforman una placa de PTFE (tefln) perforada colada sobre la

parte superior del apoyo de neopreno, sea sobre el recubrimiento exterior de

9

Direccin General de Servicios Tcnicos SCT

neopreno, sea sobre una placa exterior de acero. Una placa de aceroinoxidable ligada a una placa superior de acero A-36 desliza sobre la placa de

tefln PTFE (tefln).

1.4

Clasificacin de los apoyos integrales de neopreno

De acuerdo con la norma ASTM D4140, Standard Specification for Plain and

Steel-Laminated Elastomeric Bearings for Bridges se identifican de la

siguiente forma:

1.4.1 Estructuracin

Por la forma en que se construyen los apoyos se clasifican en cuatro tipos

(Figura 4), los cuales se indican a continuacin:

Placa de neopreno sencilla.

Apoyo de neopreno tipo sndwich con placas de carga externas adheridas.

Apoyos de neopreno reforzado con placas de acero.

Apoyos de neopreno reforzado con placas de acero y placa de carga

externa.

FIGURA 4.-Ejemplos de construccin de los tipos de apoyos elastomrico.

10

Direccin General de Servicios Tcnicos SCT

1.4.2 Material

El elastmero para la fabricacin del apoyo se produce en dos tipos y se

identifican como sigue:

Tipo CR- Hule cloropreno.

Tipo NR- Hule natural.

Si no se especifica ninguno, el fabricante deber utilizar uno de esos tipos.

1.4.3 Desempeo

El elastmero para la elaboracin del apoyo se fabrica en cuatro grados de

temperaturas:

Grado 0-Adecuado para uso continuo a + 5 C.

Grado 2-Temperaturas bajo cero se producen por la noche y en ocasiones

persisten durante no ms de uno o dos das.

Grado 3-Igual que el grado 2 pero con los perodos ocasionales de hasta

dos semanas de forma continua por debajo de cero.

Grado 5- Temperaturas bajo cero de hasta -40 C que persiste durante

varios meses cada ao con hasta dos meses de forma continua por debajo de

-15 C.

Si no se indica el grado se especificar el grado 0.

Un elastmero de un nmero de grado ms alto podr sustituirse por cualquier

grado inferior.

1.5

Requisitos para pedido y fabricacin de apoyos de neopreno

Informacin de pedidos

Los pedidos de cada tipo de apoyo bajo esta especificacin debern incluir lo

siguiente:

Cantidad,

Diseo de apoyo,

Carga de Diseo,

Mdulo cortante del neopreno,

Tipo de Caucho,

Grado del Caucho,

Presin parcial de la prueba de ozono, si es superior a 50 MPa (anteriormente

conocida como una concentracin de 50 partes por cada cien millones (ppcm).

11

Direccin General de Servicios Tcnicos SCT

2. FABRICACIN DE PLACAS Y APOYOS INTEGRALES DE NEOPRENO

2.1

Procedimiento de fabricacin

El caucho es un hidrocarburo cuya materia prima es llamada ltex, obtenida a

travs del sangrado de la corteza de algunas variedades de rboles de las

familias de morceas y euforbiceas tropicales.

El caucho es el cuerpo slido que tiene el mayor coeficiente de dilatacin y

que aumenta considerablemente con la vulcanizacin. Un corte reciente de

caucho crudo, sin vulcanizar, se puede volver a unir soldndose entre s, con

slo presionar uno contra otro. Una vez vulcanizado pierde esta propiedad pero

adquiere una mayor elasticidad pudiendo alargarse hasta seis veces su longitud

original.

2.2

Composicin usual del ltex natural.

TABLA 1.-Composicin del ltex.

Componente

Porcentaje

Hidrocarburo de

caucho

30-36%

Cenizas

0,5%

Proteinas

1,5%

Resina

2%

Quebrachitol

(C7H14O6)

0,5%

Agua

60%

El caucho en estado natural es un hidrocarburo blanco e incoloro y lechoso

producido por las clulas de las plantas, mediante un corte inicial y

retirando selectivamente la corteza. Se le agrega una solucin amoniacal para

evitar que se coagule y un bactericida. Para 189,27 litros (50 galones) de

ltex de campo, se agregan 3,785 litros (un galn) de amoniaco y 3,785 litros

(un galn) de bactericida.

Finalmente el caucho es ahumado, secado y embalado para su distribucin a los

fabricantes.

El producto as obtenido a temperatura ambiente es lquido, a bajas

temperaturas se vuelve rgido y cuando se congela adquiere estructura fibrosa,

de 0 a 10 C es frgil y calentado a ms de 100 C se ablanda y sufre

alteracin permanente. El caucho natural tiene una gran deformacin debido a

su naturaleza plstica. A temperaturas de 200 C o superiores se descompone.

El caucho natural es insoluble al agua y soluble en benceno, petrleo,

hidrocarburos clorados y bisulfuro de carbono. Se oxida rpidamente con

agentes oxidantes, pero con el oxgeno de la atmsfera al ambiente lo hace

lentamente.

Estos descubrimientos dieron lugar a un rpido desarrollo de la industria del

caucho, que se empez a utilizar especialmente en la fabricacin de ruedas de

12

Direccin General de Servicios Tcnicos SCT

bicicletas

zapatos.

automviles

Con la aparicin

caucho.

del

tambin

automvil

en

aument

la

impermeabilizacin

significativamente

la

de

ropas

demanda

y

de

El inventor estadunidense Charles Goodyear descubri en 1839, que cociendo

caucho con azufre desaparecan algunas de las propiedades del caucho en un

proceso denominado vulcanizacin.

Durante la primera Guerra Mundial, qumicos e ingenieros alemanes trataron de

encontrar un sustituto al caucho natural debido a que Inglaterra monopolizaba

la produccin y comercializacin del caucho natural.

El caucho sinttico surge a partir del 2,3-diethyl butadieno o methyl

isopreno. Para mejorar el producto deciden utilizar otro ingrediente, el

butadieno. As el B-metil-caucho lo llaman Buna, Bu por butadieno y Na por

natrium, el antiguo nombre del sodio. Esta alternativa es sumamente costosa y

difcil de producir y adems de menor calidad que el caucho natural.

En 1934, Eduard Tschunkur y Erich Konrad deciden cambiar el estireno del

caucho sinttico Buna-S por un qumico ms caro, el acronitrilo. Este

experimento da como resultado un caucho sinttico con ciertas propiedades

interesantes como su resistencia a los lubricantes. Esto condujo que la

produccin de caucho sinttico en los EE UU pasara de 60 mil toneladas en 1941

a ms de un milln de toneladas en 1945, gracias al Buna-S y Buna-N.

Comparado con el caucho vulcanizado, el caucho no tratado tiene pocas

aplicaciones. Se usa en cementos, cintas aislantes, cintas adhesivas, y como

aislantes en mantas y zapatos. El

caucho vulcanizado tiene muchas

aplicaciones. Por su resistencia a la abrasin, el caucho blando se utiliza en

los dibujos de los neumticos de automviles, en cintas transportadoras; el

caucho duro se emplea en fabricar carcasas de equipos de bombeo y tuberas

utilizadas para perforaciones con lodos abrasivos.

Por su flexibilidad, se utiliza frecuentemente para fabricar mangueras,

neumticos y rodillos para una amplia variedad de mquinas. Por su

elasticidad, se usa en varios tipos de amortiguadores y mecanismos de las

carcasas de mquinas para reducir las vibraciones. Al ser relativamente

impermeable a los gases, se emplea para fabricar mangueras de aire, globos y

colchones. Su resistencia al agua y a la mayora de los productos qumicos

lquidos se aprovecha para fabricar ropa impermeable, trajes de buceo, tubos

de laboratorio y sondas para la administracin de medicamentos, revestimientos

de tanques de almacenamiento, mquinas procesadoras y vagones cisterna para

trenes. Por su resistencia a la electricidad, el caucho blando se utiliza en

materiales aislantes, guantes protectores, zapatos y mantas.

El coeficiente de rozamiento del caucho, alto en superficies secas y bajo en

superficies hmedas, se aprovecha para correas de transmisin y cojinetes

lubricados con agua en bombas para pozos profundos, etc.

La extensin de las zonas dedicadas al cultivo de caucho tuvo un auge muy

importante en el perodo previo a la segunda guerra mundial, conflicto que

gener la destruccin de muchas zonas. Este fenmeno aceler el desarrollo del

caucho sinttico en algunos pases. En 1990, la produccin mundial de caucho

super los 15 millones de toneladas, de las cuales 10 millones fueron de

caucho sinttico.

13

Direccin General de Servicios Tcnicos SCT

Puede llamarse caucho sinttico a toda sustancia elaborada artificialmente que

se parezca al caucho natural. Se obtiene por reacciones qumicas, conocidas

como condensacin o polimerizacin, a partir de determinados hidrocarburos

insaturados. Los compuestos bsicos del caucho sinttico, llamados monmeros,

tienen una masa molecular relativamente baja y forman molculas gigantes

denominadas polmeros. Despus de su fabricacin, el caucho sinttico se

vulcaniza.

El origen de la tecnologa del caucho sinttico se puede situar en 1860,

cuando el qumico britnico Charles Hanson Greville Williams descubri que el

caucho natural era un polmero del monmero isopreno, cuya frmula qumica es

CH29C(CH3)CH9CH2. Durante los setenta aos siguientes, se trabaj en

laboratorio para sintetizar caucho utilizando isopreno como monmero. Tambin

se investigaron otros monmeros y durante la I Guerra Mundial, qumicos

alemanes polimerizaron dimetilbutadieno (de frmula CH29C (CH3) C (CH3) 9CHE),

y consiguieron sintetizar un caucho llamado caucho de metilo, de pocas

aplicaciones.

Hubo que esperar hasta 1930 para que dos qumicos, el estadunidense Wallace

Hume Carothers y el alemn Hermann Staudinger, investigaran y contribuyeran al

descubrimiento de los polmeros como molculas gigantes, en cadena, compuestas

de un gran nmero de monmeros. Entonces se consigui sintetizar caucho de

monmeros distintos al isopreno.

La investigacin iniciada en Estados Unidos durante la II Guerra Mundial

condujo a la sntesis de un polmero de isopreno con una composicin qumica

idntica al caucho natural. Se producen varios tipos de caucho sinttico:

poliuretano, neopreno, buna, caucho de butilo y otros cauchos especiales como

el coroseal y tiocol que se han desarrollado con propiedades especficas.

2.3

Neopreno

Uno de los primeros cauchos sintticos logrados gracias a la investigacin de

Carothers fue el neopreno, el polmero del monmero cloropreno de frmula

CH29C(CI)CH9CH2. Las materias primas del cloropreno son el etino y el cido

clorhdrico. El neopreno fue desarrollado en 1931 y es resistente al calor y a

productos qumicos como aceites y petrleo. Se emplea en tuberas de

conduccin de petrleo, como aislante en cables y recientemente en la

fabricacin de apoyos para la construccin, este producto es muy verstil y se

emplea en infinidad de productos.

2.4

Buna o caucho artificial

Qumicos alemanes sintetizaron en 1935 el primero de una serie de cauchos

sintticos llamados buna o cauchos buna, obtenidos por copolimerizacin, que

consiste en la polimerizacin de dos monmeros denominados comonmeros. La

palabra buna se deriva de las letras iniciales de butadieno, uno de los

comonmeros y natrium (sodio) empelado como catalizador. En la buna N, el otro

comonmero es el propenoniotrio (CH29CH(CN)), que se produce a partir del

cido cianhdrico. La buna N es muy til en aquellos casos en los que se

requiere resistencia a la accin de aceites y a la abrasin. Tambin se

obtiene caucho industrialmente por copolimerizacin de butadieno y estireno

(buna S).

Aunque no es tan flexible como el caucho natural y otros sintticos, es muy

resistente a la oxidacin y a la accin de productos corrosivos. Debido a su

14

Direccin General de Servicios Tcnicos SCT

baja permeabilidad a los gases, se utiliza en las cmaras interiores de los

neumticos.

2.5

Otros cauchos especiales

Se han desarrollado numerosos tipos de cauchos con propiedades especficas

para aplicaciones y usos especiales. Uno de estos cauchos especiales es el

coroseal, un polmero de cloruro de vinilo 8CH29CHCI). Estos polmeros son

resistentes al calor, la corrosin y la electricidad y no se deterioran por la

accin de la luz ni por un almacenamiento prolongado. El coroseal no se puede

vulcanizar, pero mientras no se le someta a altas temperaturas, se muestra ms

resistente a la abrasin que el caucho natural o el cuero.

Otro tipo de caucho especial es el tiocol, que se obtiene por copolimerizacin

de dicloruro de etileno 8CHCI9CHCI) y tetrasulfuro de sodio (Na2S4). Puede

trabajarse y vulcanizarse como el caucho natural y es resistente a la accin

de los aceites y los disolventes orgnicos usados en barnices, se emplea en

aislamientos elctricos pues no se deteriora con luz ni electricidad.

Muchos otros tipos de caucho sinttico se producen con mtodos similares a los

antes descritos. La introduccin de algunos cambios en los procesos de

polimerizacin ha mejorado la calidad de los productos y abaratado costos.

Unos de los mayores avances ha sido la utilizacin del petrleo como aditivo,

bajando los costos al poder conservar grandes cantidades de caucho sinttico

almacenado. Gracias a ello se ha conseguido fabricar neumticos de larga

duracin.

2.6

Caractersticas del caucho

Existe

una

gran

variedad

de

apoyos

de

neoprenos,

con

distintas

caractersticas. Las funciones de los apoyos, adems de transferir las fuerzas

de la superestructura a la subestructura, son las de disipar y aislar los

desplazamientos de traslacin y rotacin debidos a expansin trmica,

contraccin, deflexin en miembros estructurales, cargas dinmicas y

vibraciones entre otros. Tambin establecen un vnculo entre el tablero del

puente y la subestructura (pilas y estribos). El neopreno por su alta

eficiencia para disipar los movimientos de traslacin y rotacin, se ha

adoptado como una solucin de aislamiento ssmico.

Estos apoyos se fabrican con materiales de caucho natural o sinttico y con

caractersticas de resistencia y flexibilidad que le permiten combinar rigidez

y amortiguamiento en el mismo elemento. Estn constituidos en esencia por un

bloque de elastmero formado por varias capas de elastmero, vulcanizadas de

una sola pieza y firmemente adheridas a ella, unas placas de acero como

refuerzo. La palabra elastmero es un trmino genrico para los materiales

sintticos similares al caucho natural.

El componente del apoyo de neopreno es:

a) Policloropreno (neopreno virgen)

b) Polisopreno natural (caucho natural)

Las ventajas del neopreno respecto al caucho natural son su mejor

comportamiento a baja temperatura, mayor resistencia a la accin del ozono y

menor deterioro bajo condiciones ambientales. Aunque hay apoyos de neopreno

sencillos sin placas metlicas intercaladas (placas de neopreno), los ms

15

Direccin General de Servicios Tcnicos SCT

utilizados son los laminados conformados por varias placas de neopreno y acero

estructural (como refuerzo interno) que se intercalan y vulcanizan entre s.

La inclusin de refuerzo incrementa el amortiguamiento histertico, permite

lograr una rigidez vertical alta, ya que las placas de acero disminuyen el

efecto de pandeo en las caras laterales del elastmero, con lo cual es posible

apoyar cargas estticas de magnitud importante con una deflexin mnima

(Figura 5).

Un dato de gran relevancia para el diseo de los dispositivos de apoyo

integral de neopreno es el mdulo de elasticidad transversal (G) de la goma o

elastmero, que de acuerdo con el esquema de la Figura 5, relaciona las

fuerzas horizontales aplicadas al apoyo con los movimientos horizontales del

mismo, segn los conceptos clsicos de la Resistencia de Materiales. El valor

de G para acciones lentas suele estar comprendido entre 0,66 y 2,07 MPa

(AASHTO 14.7)

FIGURA 5.-Comportamiento de apoyo integral de neopreno.

2.7

Composicin de los cauchos

El compuesto del caucho natural ms simple es el isopreno o 2-metilbutadieno

cuya frmula es C5H8. Es blando a temperatura ambiente de 25 C, y a

temperaturas bajo cero, el caucho es slido transparente. De 0 a 10 C, es

frgil y opaco. Al amasarlo mecnicamente o al calentarlo por encima de los 50

C, el caucho adquiere textura pegajosa. A temperaturas superiores a los 200

C, el caucho se descompone.

Los aditivos son una parte importante en la fabricacin, ya que aumentan la

eficiencia y rendimiento del caucho al modificar sus propiedades primarias.

Muchos aditivos tienen mltiples funciones y su nmero ha aumentado

significativamente a travs de los aos, por ejemplo hay aditivos que al ser

mezclado con el caucho hace que se estire pero manteniendo la capacidad de ser

blando. Todo aditivo que se agrega en la mezcla debe ser controlado

16

Direccin General de Servicios Tcnicos SCT

minuciosamente porque dependiendo del uso que se le va a dar al caucho cambia

la cantidad de aditivos. Por esta razn, se ha vuelto ms importante hacer una

correcta seleccin del producto natural como de los aditivos. La gran demanda

que tiene el caucho ha hecho que se encuentren otros aditivos, para mejorar

las caractersticas del producto.

En la actualidad existen sustancias bien definidas y frmulas especficas de

cada fbrica de neoprenos. En lugar de ver los aditivos como ayudas slo

cuando un compuesto causa dificultad, en la actualidad son tomados en cuenta

por el formulador o la fbrica.

La mayora de los aditivos tienen la facultad de facilitar que la mezcla de

los polmeros sea homognea y la unin sea rpida con otros materiales del

producto en el molino abierto y otros aditivos ayudan con la aceleracin del

proceso. En la medida de lo posible, hay que tener en cuenta la pegajosidad

del compuesto que debe ser controlada, se debe evitar una pegajosidad excesiva

en las mquinas. En este proceso se colorea la goma por ejemplo se aade

aceite plastificante (Figuras 6 a 8).

FIGURA 6.-Ingredientes para la elaboracin del neopreno crudo.

La viscosidad del compuesto debe disminuirse y debe ser tal que sea posible un

mezclado eficiente en energa a bajas temperaturas. Se mantendr la

distribucin uniforme y la dispersin ptima de todos los compuestos.

17

Direccin General de Servicios Tcnicos SCT

FIGURA 7.-Amasado de las hojuelas de neopreno hasta lograr la fusin de

stas.

FIGURA 8.-Preparacin de la carga compuesta de caoln, negro de humo y

aceites.

2.8

El Negro de Humo

Es un producto derivado del negro de carbn, que ayuda a la resistencia de la

goma. Este aditivo ayuda para dar dureza al producto final y aumentan la

rigidez de las gomas y disminuye el alargamiento en la rotura (Figura 9).

18

Direccin General de Servicios Tcnicos SCT

FIGURA 9.-Negro de humo para la elaboracin del neopreno crudo.

Es la carga por excelencia en la industria del caucho, consta de finsimas

partculas de carbn, obtenidas por combustin parcial de gas natural o de

aceites de petrleo, por consiguiente ayuda a obtener mejores resultados con

resistencia a la traccin, al desgarre y a la abrasin. Es comn que las

empresas empleen el negro de humo como material de relleno en un 90%

principalmente en la fabricacin de neumticos.

2.9

El aceite parafnico

Es un lubricante que ayuda con efectos positivos en

vulcanizacin, incorporacin de la carga ms rpida,

temperatura de descarga, viscosidad reducida, despegue

deja sustancia que afecte los dems compuestos y un

rpido.

el procesamiento de la

mejor dispersin, menor

mejorado en el molde no

despegue del prototipo

2.10 El aceite esterico

Es un aditivo que acta como lubricante ms que homogenizante. Se dispersa

fcilmente actuando tambin como agente dispersante, lubricante interno y

fundamentalmente como activador de los acelerantes de vulcanizacin en el

curado reduciendo la pegajosidad del caucho, se encuentra en grasas vegetales

y animales.

2.11 El xido de zinc

Compuesto qumico (ZnO) que se consigue en polvo de partcula fina de color

blanco y alta reactividad para ser usado en caucho y ltex. El xido de zinc

es el ms importante activador inorgnico que acta sobre los acelerantes

orgnicos. Su alta pureza hace que sea usado como reforzante, acelerador y

activador en el proceso de vulcanizacin. Su baja absorcin de humedad lo hace

apto para compuestos de caucho en uso elctrico. Da un mnimo de opacidad en

cauchos translcidos y en ltex tiene una excelente dispersin, permite lograr

19

Direccin General de Servicios Tcnicos SCT

mejores estados de cura, acta como reserva para neutralizar los productos de

descomposicin del azufre.

2.12 El Azufre

Es un elemento qumico de color amarillento no metlico (Figura 10), se

encuentra fcilmente en regiones volcnicas combinados en forma de sulfuros.

Es el principal agente vulcanizante, su presentacin viene en sacos de 490,5 N

(50 kg) en polvo de azufre, el cual amasndolo o mezclndolo bien con el

caucho y calentndolo a una temperatura superior a 100 C, se combina

qumicamente y el efecto principal del azufre es la aceleracin en la cura del

caucho y el producto resultante tiene propiedades interesantes como las

siguientes:

No se deforma por el calor,

No es quebradizo en fro,

Y no es pegajoso

En las Figuras 11 y 12, se presenta el proceso de amasado y fabricacin del

neopreno crudo, empleado para la elaboracin de placas de neopreno y apoyos

integrales de neopreno.

El proceso de elaboracin de placas integrales de neopreno se muestra en las

Figuras 13 a 15; respectivamente.

FIGURA 10.-Azufre, ingrediente para la elaboracin del neopreno crudo.

20

Direccin General de Servicios Tcnicos SCT

FIGURA 11.-Incorporacin de la carga y aplicacin del proceso de

amasado.

FIGURA 12.-Proceso de amasado de todos los ingredientes incorporados y

obtencin del neopreno crudo.

21

Direccin General de Servicios Tcnicos SCT

FIGURA 13.-Preparacin de las placas de acero intermedias y el molde.

FIGURA 14.-Pesado de las capas de neopreno.

FIGURA 15.-Colocacin de las capas de neopreno y las placas de acero en

el molde para formar el apoyo integral.

22

Direccin General de Servicios Tcnicos SCT

2.13 Vulcanizacin

El proceso de vulcanizacin se lleva a cabo en el interior de una cmara a una

temperatura de 140 C, dependiendo del producto que se requiere distribuir. El

proceso puede durar desde unos minutos hasta varias horas durante el cual se

agrega azufre en el proceso de acelerado que reacciona con el calor generado

dentro de la cmara y le confiere ciertas propiedades a la mezcla cambiando

as sus caractersticas principales, controlando siempre la temperatura de la

cmara (Figuras 16 a 19).

Despus se verifican las medidas del prototipo y el estado de coccin del

mismo, si se presenta alguna deficiencia se avisa al encargado de la extrusora

para que tome las medidas respectivas para corregir el defecto en caso de que

el problema sea de forma o de dimensiones. Si el vulcanizado del prototipo

sale bien, se lleva adonde se enfre y se pueda manipular ms fcilmente. Se

realiza una inspeccin del pegado de las platinas y se aplica un poco de

fuerza para ver qu tan resistentes quedaron y en caso de que el pegado haya

quedado mal o se note que se empieza a despegar, se pegan nuevamente las

platinas en la prensa y quede listo el prototipo (Figura 20).

FIGURA 16. Equipo de vulcanizacin.

FIGURA 17.-Proceso de vulcanizacin.

23

Direccin General de Servicios Tcnicos SCT

FIGURA 18.-Vulcanizacin de los apoyos integrales de neopreno mediante

calor y presin.

FIGURA 19.-Limpieza de los apoyos de neopreno terminados.

2.14 Aceleradores de la vulcanizacin

Son sustancias que aadidas en cantidades pequeas a la mezcla de caucho

aumentan considerablemente la rapidez de vulcanizacin, a la vez que mejoran

24

Direccin General de Servicios Tcnicos SCT

notablemente

empleada.

la

calidad

del

producto

disminuyen

la

cantidad

de

azufre

FIGURA 20.-Verificacin de medidas.

2.15 Activadores y retardantes

Es una sustancia que retarda el comienzo de la vulcanizacin, no afecta el

curso subsiguiente de la vulcanizacin y ayuda a que los acelerantes ejerzan

por completo su efecto. Un retardante verdaderamente eficaz debe aumentar el

tiempo requerido para el comienzo de la vulcanizacin (dependiendo de la

temperatura), pero no debe retardar la velocidad de vulcanizacin.

Un agente vulcanizador es aquel que efecta la vulcanizacin despus de ser

expuesto a temperatura conveniente. Este agente vulcanizador deber ser soluble

en el caucho o estar dividido en partculas finas para que pueda dispersarse

con facilidad y uniformidad en el caucho.

2.16 Control de calidad

Es un proceso sistematizado empleado para controlar la calidad de un producto

en una lnea de produccin, en el entendido de que la calidad de este producto

se establece con parmetros, tales como dimensin, masa, resistencia, tiempo,

temperatura, la combinacin de al menos dos de ellos, o cualquier otro, que

permitan que ste cumpla con la funcin para la que ha sido proyectado. La

finalidad de ejercer el control durante la produccin es para tener la

posibilidad de ajustar y corregir desviaciones que puedan presentarse durante

el proceso de fabricacin. Todo proceso, en sus inicios requiere de una

estricta vigilancia hasta llegar a establecer las proporcione del producto

deseado, para ello tambin debe establecer el nmero de muestras a evaluar y

la frecuencia de muestreo; a fin de obtener resultados confiables; a mayor

desviacin mayor tamao de muestra y frecuencia de muestreo. Es por ello que

el control de calidad le corresponde al productor debido a que es el que tiene

la oportunidad de detectar las desviaciones y realizar los ajustes necesarios

y oportunos para su correccin.

25

Direccin General de Servicios Tcnicos SCT

En la fabricacin de las placas y apoyos integrales de neopreno, en principio

se determina la formulacin con los componentes que intervienen en la

fabricacin del neopreno en las proporciones deseadas para que ste cumpla con

una determinada funcin, para lo cual se elaboran muestras pequeas con

distintas proporciones de estos componentes hasta encontrar la formulacin

deseada. La elaboracin de las muestras consiste en la incorporacin de todos

los componentes en un proceso de amasado mediante un molino de rodillos, con

lo cual se obtiene una pasta denominada neopreno crudo que posteriormente es

sometida a un proceso de vulcanizacin mediante presin y calor para obtener

las lminas de neopreno vulcanizado de entre 1.5 y 3mm de espesor. El tiempo y

temperatura de vulcanizacin se determina con el remetro, Figura 21. Estas

lminas se emplean en la fabricacin de las probetas para las pruebas de

tensin y alargamiento, desgarramiento y envejecimiento acelerado, as como la

prueba de dureza Shore A. De la misma manera se vulcaniza el neopreno para

los botones para las pruebas de deformacin permanente por compresin y las

probetas para la resistencia al ozono y algunas otras pruebas especiales para

prever funciones especficas de apoyos.

La verificacin de calidad es un proceso empleado principalmente para

aceptacin de un producto, evaluacin del proceso de control de calidad por un

tercero o por el mismo fabricante, en el almacn de la planta o en el

almacenamiento de obra y en el otro caso, en la lnea de produccin. El

contenido de esta Gua se refiere principalmente a la verificacin de calidad.

FIGURA 21.-Remetro para determinar tiempo y temperatura de

vulcanizacin.

26

Direccin General de Servicios Tcnicos SCT

3. ASPECTOS REGLAMENTARIOS

En Mxico la normativa existente es la de la Secretara de Comunicaciones y

Transportes, la norma NCMT208/04, PLACAS Y APOYOS INTEGRALES DE NEOPRENO.

En esta norma se presentan la descripcin, caractersticas, requisitos y

especificaciones que deben cumplir las placas de neopreno y los apoyos

integrales de neopreno para uso en obras de infraestructura, principalmente

puentes.

3.1

Disposiciones para el neopreno vulcanizado

3.1.1 Caractersticas qumicas del neopreno

El componente elastomrico usado en la fabricacin de placas y apoyos

integrales de neopreno, puede ser policloropreno (neopreno virgen), resistente

a la cristalizacin o polisopreno natural virgen (hule natural) como el

polmero crudo. Todos los materiales sern nuevos y no se aceptar material

reciclado incorporado en la fabricacin de las placas y apoyos integrales.

La flama que genera la combustin del neopreno, en su punto de ignicin, ser

autoextinguible en un tiempo mximo de cinco (5) segundos. La ignicin del

neopreno, se produce aplicando la flama de un mechero a un tramo de neopreno

de cinco (5) centmetros de largo con una rea de cero coma cero seis (0,06)

centmetros cuadrados como mnimo. Se aplicarn a una muestra por cada lote de

material o por cada lote de placas o apoyos de neopreno.

3.1.2 Caractersticas fsicas del neopreno

El elastmero empleado en la fabricacin de placas y apoyos integrales de

neopreno, cumplir con los siguientes requisitos fsicos.

3.1.2.1 Dureza

La dureza Shore A del elastmero, ser Grado cincuenta (50), sesenta (60) o

setenta (70), segn lo indique el proyecto, con una tolerancia de ms menos

cinco ( 5).

3.1.2.2 Resistencia a la tensin

La resistencia a la ruptura del elastmero, ser de 160 kg/cm2, (15,69 MPa)

como mnimo, y alargamiento de ruptura de acuerdo con lo que se muestra en la

Tabla 2.+

TABLA 2.-Dureza Shore A y alargamiento en elastmeros.

Dureza Shore A, Grado

Alargamiento, %, mnimo

50

400

60

350

70

300

27

Direccin General de Servicios Tcnicos SCT

3.1.2.3 Desgarramiento

La resistencia al desgarramiento del elastmero, ser como mnimo lo indicado

en la Tabla 3.

TABLA 3.-Resistencia al alargamiento de elastmeros.

50

Resistencia al desgarramiento,

MPa (kg/cm2)

5,00 (51)

60

4,51 (46)

70

4,02 (41)

Dureza shore A, Grado

3.1.2.4 Envejecimiento acelerado

El elastmero no sufrir alteraciones excesivas despus de ser sometido a un

proceso de envejecimiento acelerado en un horno a una temperatura de 100

grados Celsius durante 70 horas.

Las variaciones en las caractersticas iniciales del neopreno, no excedern

los siguientes valores:

a) La prdida de resistencia a la ruptura, no ser mayor de 15 por ciento.

b) La prdida de alargamiento a la ruptura, no ser mayor de 40 por ciento.

c) La prdida de Dureza Shore A, no ser mayor de 15 grados.

3.1.2.5 Deformacin permanente por compresin

La deformacin permanente del neopreno sometido a una temperatura de 100

grados Celsius durante 22 horas, no ser mayor del 25 por ciento de la

deformacin original provocada en la probeta.

3.1.2.6 Resistencia al ozono

El elastmero no presentar grietas despus de ser expuesto a la accin del

ozono con una concentracin de 100 PPCM (partes por cien millones) en volumen,

sometiendo el espcimen a un esfuerzo de tensin que produzca un alargamiento

de 20 por ciento de su longitud inicial, a una temperatura de 381 grados

Celsius, durante 100 horas.

3.2

Disposiciones para placas de neopreno

3.2.1 Caractersticas fsicas de placas de neopreno

Son elementos generalmente en forma de prisma rectangular o de forma circular,

constituidos por una capa de elastmero vulcanizados en moldes bajo presin y

calor.

28

Direccin General de Servicios Tcnicos SCT

3.2.1.1 Acabado

Las placas no mostrarn rajaduras, incrustaciones de material contaminante o

forma de laja, ni tendrn grasa o cualquier otro material que altere sus

propiedades mecnicas. La verificacin del acabado se realizar en la

totalidad de las placas de cada lote.

3.2.1.2 Dimensiones

a) Los lados de la superficie de carga de las placas de neopreno,

cumplirn con las dimensiones especificadas en el proyecto o

aprobadas por la Secretara, con una tolerancia de 3 mm en ms y de

1 mm en menos.

b) El espesor de las placas de neopreno ser el especificado en el

proyecto o aprobado por la Secretara, pero nunca menor de 12,7 mm,

ni mayor de 25,4 mm, con una tolerancia de 5 por ciento del espesor

promedio de las placas que formen un lote.

c) El espesor promedio de las placas que formen un lote, tendr una

tolerancia 25 por ciento del espesor especificado en el proyecto o

aprobado por la Secretara, siempre y cuando se cumpla con lo

establecido en el Prrafo anterior.

d) La diferencia entre los espesores mximo y mnimo de cada placa,

ser como mximo de 10 por ciento respecto al espesor mximo,

calculada con la siguiente expresin:

E

Emin

S max

x100

Emax

Donde:

S =Diferencia de espesores, %

Emax =Espesor mximo de la placa, (mm)

Emin =Espesor mnimo de la placa, (mm)

e) El factor de forma de las placas de neopreno, definido como la relacin

entre una superficie de carga y el rea lateral, ser el especificado

en el proyecto o aprobado por la Secretara y se calcular con la

siguiente expresin:

Ff

ab

2(a b)e

Donde:

Ff = Factor de forma de la placa, adimensional

a y b

= Lados de la superficie de carga, (mm)

e = espesor de la placa, (mm)

29

Direccin General de Servicios Tcnicos SCT

f) La verificacin de las dimensiones de las placas, se haren dos piezas

de cada tamao y por cada obra.

3.2.1.3 Dureza

Las placas de neopreno cumplirn con los valores de dureza Shore A indicados

en el Inciso 3.1.2.1. de esta Gua. La verificacin de la dureza se realizar

en la totalidad de las placas de cada lote.

3.2.1.4 Compresibilidad

a) La deformacin unitaria de las placas de neopreno, ser de 15 por

ciento como mximo. La verificacin de la deformacin unitaria se

realizar en la totalidad de las placas de cada lote.

b) No se aceptar ninguna placa cuya deformacin unitaria en la

prueba de compresibilidad, sea mayor de 115 por ciento o menor de 85

por ciento de la deformacin unitaria promedio obtenida en el lote

al que pertenece.

3.3

Disposiciones para apoyos integrales de neopreno

3.3.1 Caractersticas del acero

El acero estructural que se utilice en la fabricacin de apoyos integrales de

neopreno cumplir con los siguientes requisitos:

a) El espesor de las placas de acero ser de 2,4 mm como mnimo.

b) La resistencia a la tensin y el alargamiento del acero, cumplirn con

los valores indicados en la Tabla 4 de esta Norma.

c) El acero cumplir con la prueba de doblado. Las probetas se doblarn en

fro, a ciento ochenta (180) grados, alrededor de un mandril con un

dimetro igual a la mitad del espesor de la placa, sin que se agriete en

la cara exterior de la porcin doblada.

TABLA 4.-Requisitos de resistencia a la tensin y alargamiento del

acero estructural para apoyos integrales de neopreno.

Caracterstica

Esfuerzo mximo de tensin, MPa (kg/cm2)

Lmite elstico mnimo, MPa (kg/cm2)

Alargamiento mnimo en 200 mm, %

Alargamiento mnimo en 50 mm, %

Requisitos

400 a 550 (4076 a 5605)

250 (2548)

20

23

d) El acero cumplir con todos los dems requisitos que

establecidos en la Norma NCMT203003, Acero Estructural.

correspondan,

3.3.2 Caractersticas fsicas de apoyos integrales de neopreno

Son elementos en forma de prisma rectangular o de forma circular, fabricados

con varias capas de elastmero, vulcanizados de una sola pieza, con placas de

acero estructural intercaladas como refuerzo.

30

Direccin General de Servicios Tcnicos SCT

3.3.2.1 Fabricacin

a)

Los apoyos integrales se fabricarn con una o ms capas de neopreno

separadas por placas de acero estructural como refuerzo. El elastmero

cubrir las placas de acero en un molde, bajo presin y calor, y estarn

completamente adheridas por vulcanizacin en todas sus superficies.

b)

Cuando se requieran placas de carga externas, stas

vulcanizadas en la fbrica durante el proceso primario de moldeo.

sern

c)

Los moldes que se utilicen para producir los apoyos integrales se

fabricarn con una buena prctica de maquinado en taller.

d)

Cada apoyo integral que se fabrique, tendr una identificacin

marcada en uno de los costados, en forma legible, clara, indeleble e

irrepetible, que sea visible una vez que el apoyo haya sido colocado en la

obra y que indique como mnimo los siguientes datos:

Smbolo o marca del fabricante.

Smbolo o la leyenda Hecho en Mxico.

Fecha de Produccin incluyendo el ao, nmero de apoyo integral y lote

al que pertenece.

3.3.2.2 Acabados

Los apoyos integrales no mostrarn rajaduras, incrustaciones de material

contaminante o forma de laja, ni tendrn grasa o cualquier otro material que

altere sus propiedades mecnicas. La verificacin del acabado se realizar en

la totalidad de los apoyos integrales de cada lote.

3.3.2.3 Dimensiones

a) La longitud y el ancho de los apoyos integrales cumplirn con las

dimensiones especificadas en el proyecto o aprobadas por la Secretara,

con una tolerancia de 1 por ciento.

b) El espesor promedio de un apoyo integral ser igual al espesor nominal

especificado en el proyecto o aprobado por la Secretara, con la

tolerancia que se indica en la Tabla 5 de esta Norma.

TABLA 5.-Tolerancia en los espesores de los apoyos integrales de

neopreno.

Espesor nominal (h)

h 13

13 < h 25

25 < h 70

70 < h

Tolerancia (mm)

+ 0,8

+ 1,5

+ 2,0

+ 3,0

c) El promedio de los espesores de las capas interiores de elastmero,

medidos como se ilustra en la Figura 22 de esta Gua, ser igual al

espesor especificado en el proyecto o aprobado por la Secretara, con una

tolerancia de 7 por ciento.

31

Direccin General de Servicios Tcnicos SCT

h = espesor del apoyo integral, (mm)

a y b = lados de la superficie de carga, (mm)

e = espesor de las placas de neopreno, (mm)

er = espesor del recubrimiento, (mm)

el = espesor de la cubierta lateral, (mm)

FIGURA 22.-Dimensiones de los apoyos integrales de neopreno.

d) El factor de forma del apoyo de neopreno integral, ser el especificado

en el proyecto o aprobado por la Secretara y se calcular con la

siguiente expresin, empleando las dimensiones reales de las placas de

acero que constituyen el refuerzo interno:

Ff

ab

2(a b)em

Donde:

Ff =factor de forma del apoyo, adimensional

a' = ancho de las placas de acero (a-2el), (mm)

b =largo de las placas de acero (b 2el), (mm)

em =espesor promedio de la(s) capa(s) de neopreno,(mm)

e) Si el factor de forma de todas las capas de neopreno del apoyo integral

es menor de 12, el espesor efectivo de neopreno para calcular su

deformacin, ser igual a la altura total del apoyo, menos el espesor

total del refuerzo interno. Para apoyos que puedan tener capas con

32

Direccin General de Servicios Tcnicos SCT

factores de forma que excedan de 12, el espesor efectivo de neopreno ser

igual a la altura total del apoyo menos el espesor total del refuerzo

interno, menos el espesor de las capas con factores de forma mayor o igual

que 12.

f) Para apoyos rectangulares la relacin longitud nominal/espesor efectivo

de neopreno, ser igual que 3 o mayor,

g) Para apoyos rectangulares la relacin ancho nominal/espesor efectivo de

neopreno, ser igual que 2 o mayor.

h) Para apoyos circulares, las relacin dimetro nominal/2 veces el espesor

efectivo de neopreno, ser igual que 2 o mayor.

i) Los detalles del refuerzo interno nominal tendrn una tolerancia de ms

1,5 mm con relacin a los extremos del refuerzo interno o de uno con

otro. Los detalles internos por s mismos, especficamente hoyos o

ranuras, tendrn una tolerancia de +1,5 mm.

j) Se verificar el paralelismo del refuerzo interno midiendo la distancia

desde la base del apoyo hasta la base de cada placa de refuerzo en cuatro

puntos alrededor del apoyo. Estas mediciones se tomarn en cada una de las

caras laterales. La diferencia entre la mayor y la menor de estas cuatro

mediciones ser registrada para cada placa de refuerzo. El total acumulado

de estas diferencias en cada apoyo no exceder del 25 por ciento del

espesor efectivo de neopreno de diseo.

k) El espesor del elastmero en la tapa y la base

decir, el recubrimiento, ser de 3 a 5 mm. Cuando

carga externas, el espesor de neopreno entre stas

ser igual al espesor entre las placas del refuerzo

del apoyo integral, es

se requieran placas de

y el refuerzo interno,

interno.

l) El espesor de la capa de neopreno que cubra las caras laterales de los

apoyos integrales, es decir, la cubierta lateral, ser de 3 a 4 mm,

integrado con el apoyo. Se requerir cubierta de neopreno en los detalles

de las placas de acero internas que estn expuestas a la humedad despus

de la colocacin en la obra, especficamente en los barrenos verticales

cubiertos por sellos de apoyo o bridas.

m) La verificacin de las dimensiones de los apoyos integrales se har en

dos piezas de cada tamao y por cada obra.

3.3.2.4 Dureza

Los apoyos integrales de neopreno cumplirn con los valores de dureza Shore

A indicados en el Inciso 3.1.2.1. de esta Gua. La verificacin de la dureza

se realizar en la totalidad de los apoyos integrales de cada lote.

3.3.2.5 Compresibilidad

a) La deformacin unitaria de los apoyos integrales, no ser mayor del 8

por ciento de su espesor, bajo el esfuerzo de proyecto. La verificacin de

la deformacin unitaria se realizar en la totalidad de los apoyos

integrales de cada lote.

b) No se aceptar ningn apoyo cuya deformacin unitaria en la prueba de

compresibilidad, sea mayor de 115 por ciento o menor de 85 por ciento de

la deformacin unitaria promedio obtenida en el lote al que pertenece.

33

Direccin General de Servicios Tcnicos SCT

3.3.2.6 Resistencia a la ruptura en compresin

La resistencia a la ruptura en compresin de un apoyo integral por cada lote,

ser como mnimo 6 veces el esfuerzo de proyecto. Todos los esfuerzos de

compresin se calcularn considerando el rea neta nominal del refuerzo

interno.

3.3.2.7 Resistencia a la compresin combinada con esfuerzo cortante

(mdulo G)

El promedio de los valores del mdulo G, determinados en dos apoyos integrales

de un mismo lote, y calculando los esfuerzos cortantes sobre el rea neta

nominal del elastmero, no exceder en 15 por ciento del valor de proyecto.

Esta prueba se realizar a peticin del proyectista, solamente para calificar

un proyecto en particular; no es una prueba de control.

3.4

Transporte y almacenamiento

a) Las placas o los apoyos integrales de neopreno sern protegidos contra

golpes y maltratos durante su manejo, transporte y almacenamiento.

b) Cuando sea necesario el envo de las placas o de los apoyos integrales a

travs de un medio especializado de transporte, se recomienda formar

paquetes, cuya peso no exceda de 490,5 N (50 kg).

3.5

Requisitos para aceptacin o rechazo

La aceptacin de las placas y apoyos integrales de neopreno por parte de la

Secretara, se har considerando lo siguiente:

a) Para que las placas y apoyos integrales de neopreno sean aceptados por

la Secretara, antes de su utilizacin, el Contratista de Obra o el

proveedor cuando se trate de obra por administracin directa, entregar a

la Secretara un certificado de calidad por cada lote o suministro, que

garantice el cumplimiento de todos los requisitos establecidos en esta

Norma, o los especificados en forma especial en el proyecto, expedido por

su laboratorio o por un laboratorio externo, aprobados por la Secretara.

b) Con objeto de controlar la calidad de las placas y apoyos integrales

neopreno, el Contratista de Obra realizar las pruebas necesarias, en

nmero establecido en esta Norma o en el proyecto autorizado por

Secretara, que verifiquen que se cumpla con los valores establecidos

esta Norma o los fijados especialmente por el proyecto, entregando a

Secretara los resultados de dichas pruebas.

de

el

la

en

la

c) Si

una

placa

o

un

apoyo

integral

de

neopreno

no

cumple

satisfactoriamente con los requisitos de acabado, dureza o deformacin,

ser rechazado y sustituido por otro que cumpla con esos requisitos.

d) Si una placa o un apoyo de neopreno no cumple con los requisitos de

dimensin o de flama, se probar una nueva muestra de igual tamao que la

inicial, cuyos resultados cumplirn los requisitos de esta Norma, en caso

contrario el lote completo ser rechazado.

e) En cualquier momento la Secretara puede verificar que las placas y

apoyos integrales de neopreno suministrados, cumplan con cualquiera de los

requisitos de calidad establecidos en esta Norma o los fijados

34

Direccin General de Servicios Tcnicos SCT

especialmente para el proyecto, siendo motivo de rechazo el incumplimiento

de cualquiera de ellos.

3.6

ASTM D4014-03 (Reaprobada 2007) Especificacin estndar para

placas y apoyos integrales de neopreno para puentes.

Esta especificacin de la ASTM cubre los aspectos de apoyos que

todas las placas de neopreno (elastmeros) o de neopreno integral

con lminas de acero alternadas) cuya funcin es la de transferir

tomar los movimientos relativos entre la superestructura de un

estructura que la soporta o ambos.

consisten de

(elastmeros

las cargas o

puente y su

En la especificacin se establecen los documentos de referencia (Estndares de

la ASTM) relativos a las pruebas que debern realizarse a los neoprenos y

neoprenos integrales.

Los apoyos que debern suministrarse sern de alguno(s) de los cuatro tipos y

que se muestran en la Figura 4 de esta Gua.

-

Apoyo de placa de neopreno

Apoyo tipo sndwich

Apoyo de neopreno integral (con lminas intercaladas de acero)

Apoyo de neopreno con placas externas de carga

La especificacin indica que los apoyos de neopreno debern ser fabricados en

dos tipos sean del tipo CR Hule de cloropreno o tipo NR Hule natural. En caso

de que no se especifique alguno de ellos, el fabricante deber producir alguno

de los dos.

La fabricacin de los apoyos de neopreno ser de cuatro tipos de grados con

propiedades de baja temperatura, es decir:

-

Grado 0 Deseable para uso continuo debajo de 5 C

- Grado 2 Para temperaturas sub-cero que se presentan en la noche y

ocasionalmente persisten para no ms de dos das.

- Grado 3 Al igual que el Grado 2, pero para periodos ocasionales

superior a dos semanas continuamente bajo cero, y

- Grado 5 Para temperaturas debajo de -40 C, durante varios meses del

ao o superiores a dos meses en forma continua por debajo de -15 C.

Cuando no se especifique ningn Grado, se utilizar el Grado 0.

En lo que respecta a las dimensiones y variaciones permitidas, la

especificacin establece que para todos los tipos de apoyo de neopreno tendrn

un espesor uniforme a menos que

se indique lo

contrario en las

especificaciones del contrato o solicitud de adquisicin.

Todas las lminas de refuerzo de acero en los apoyos de neopreno tendrn un

espesor uniforme, a menos que el contrato de su adquisicin indique lo

contrario.

El espesor mnimo de las lminas de acero de refuerzo ser de 1,5 mm (0,060

pulgadas) cuando la dimensin mayor de la longitud o espesor de apoyos

rectangulares o el dimetro en apoyos circulares sea menor de 450 mm o 18

35

Direccin General de Servicios Tcnicos SCT

pulgadas. En todos los otros casos, el espesor mnimo ser de 2 mm (0,075

pulgadas).

Las tolerancias permitidas en las placas de neopreno y apoyos integrales de

neopreno se presentan en la Tabla 6, en la que D es la longitud, espesor o

dimetro y T es el espesor total del apoyo.

La variacin para un plano paralelo a la de la superficie de diseo no

exceder una pendiente promedio de 0,005 para la superficie superior y de

0,006 para la superficie lateral.

TABLA 6.- Tolerancias en las dimensiones de apoyos y espesores de capas

en neoprenos.

Dimensin

Tolerancia

Mnima

Mxima

Longitud, espesor o dimetro del apoyo

mm ()

5 (0,2) + 0,005D

Altura del apoyo mm ()

2 (0,1) + 0,04T

Espesor de cubierta superior del apoyo,

inferior o lateral mm ()

3 (0,1)

Espesor de placa interna del apoyo %

20% del valor

de diseo

En la especificacin tambin se establecen los mtodos de pruebas y requisitos

de aceptacin.

3.7

AASHTO M 251-06 (2011) Especificacin estndar para placas y

apoyos integrales de neopreno para puentes.

Esta especificacin de AASHTO cubre los requisitos de materiales para placas y

apoyos integrales de neopreno para puentes. Las placas y apoyos integrales de

neopreno

tendrn

caractersticas

adecuadas

para

expansin

trmica

y

contraccin, rotacin, cambios de inclinacin, flujo plstico y retraccin de

miembros estructurales.

Contiene como requisitos generales los siguientes aspectos:

- Todos los apoyos debern disearse con las especificaciones ms

recientes de AASHTO Standard Specifications for Highway Bridges o de

AASHTO LRFD Bridge Design Specifications.

- Las dimensiones de los apoyos que sern suministrados por el fabricante,

sern de las dimensiones establecidas en los documentos de diseo sin las

tolerancias que se indicarn en la Seccin de esta especificacin. Los

apoyos sern de los materiales especificados, se probarn con ensayes

adecuados en un nivel apropiado y cubrirn satisfactoriamente cualquier

requisito especial que el comprador considere conveniente.

- El contratista solicitar al fabricante por escrito 30 das antes del

inicio de produccin de loa apoyos, incluyendo nmero de contrato,

cantidad, dimensiones de apoyos a producirse, ubicacin y nombre del

36

Direccin General de Servicios Tcnicos SCT

fabricante, el nombre del coordinador

muestreo y ensayes con el comprador.

de

la

produccin,

inspeccin,

- Los ensayes de laboratorio para determinacin de propiedades fsicas de

apoyos requieren la destruccin de uno o ms apoyos de un lote. En este

caso, el costo del suministro de apoyos adicionales para los ensayes ser

absorbido por el vendedor.

Respecto a las caractersticas de los materiales, la especificacin M 251-06,

establece que:

- Propiedades de los neoprenos. Los compuestos usados en la construccin

de estos apoyos, sern nicamente el policloropreno (neopreno) o el

polisopreno (hule natural). Todos los materiales sern nuevos, no se

admiten materiales reciclados. Todos los componentes de las placas y

apoyos de neopreno cumplirn con los requisitos de baja temperatura Grados

0, 2, 3, 4 o 5.

- Todos los ensayes de materiales debern realizarse en 23 2 C a menos

que se indique otra disposicin.

- Para fines de establecer la conformidad con esta especificacin, un

valor observado o calculado deber estar cerca de 100 kPa (14,5038 psi)

para resistencia a tensin, cerca del 10% para alargamiento y cerca de

0,01 MPa (1,4504 psi) para el mdulo de cortante.

- Las placas de acero como refuerzo cumplirn con lo establecido por las

especificaciones ASTM A 36/A 36M, ASTM los neoprenos 1011M o equivalente,

a menos que se especifique otra cosa. Las placas tendrn el espesor

especificado por el comprador o en caso de no estar especificado, deber

tener un espesor mnimo nominal de 1,52 mm (0,0598 in). No se permitirn

perforaciones en placas con fines de fabricacin, a menos que se hayan

considerado en el diseo.

En lo que respecta a la fabricacin, los apoyos con placas de acero de

refuerzo debern construirse como una unidad y vulcanizarse bajo presin.

Los moldes sern los recomendados en la prctica industrial. Las placas de

acero sern limpiadas con blasteo que cumplan con lo indicado en SSPC-VIS

1-01, BSP6 o CSP6. Los apoyos integrales de neopreno se disean para ser

una sola unidad o elemento.

Las tolerancias que se

presentan en la Tabla 7.

establecen

37

en

la

especificacin

251-06.

Se

Direccin General de Servicios Tcnicos SCT

TABLA 7.- Tolerancias.

mm ()

1.Todas las dimensiones verticales

Espesor de diseo 32 mm (1,2598) o menor

-0, +3 (0,1181

Espesor de diseo mayor a 32mm (1,2598)

-0, +6 (0,2362)

2.Todas las dimensiones horizontales

Para dimensiones 914 mm (35,9842) o menores

-0, +6 (0,2362)

Para dimensiones mayores a 914 mm (35,9842)

-0, +12 (0,4724)

3.Espesor

de

capas

individuales

(nicamente

apoyos integrales) en cualquier punto del apoyo

3 mm (0,1181)

4.Variacin respecto a plano paralelo de la

superficie terica (medida en el extremo del

apoyo)

Superior

Pendiente relativa a la

parte inferior no mayor

a 0,005 rad

Lados

6 (0,2362)

5.Posicin de conexiones expuestas de miembros

3 (0,1181)