Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Informe 5

Caricato da

Valeska Bustamante AlonzoCopyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Informe 5

Caricato da

Valeska Bustamante AlonzoCopyright:

Formati disponibili

Laboratorio de Transferencia de Calor

Informe 5

Resumen Ejecutivo

El objetivo principal de esta experiencia de laboratorio era comprender el concepto

de Sistema Batch, es decir, sistemas que son discontinuos y que acumulan o vacan

masa en el tiempo. Adems, se reconocieron los parmetros que influyen la

transferencia de calor en estos sistemas.

Para poder llevar a cabo los objetivos, se midieron las temperaturas de la entraba y de

la salida del fluido de servicio, as como tambin la temperatura del fluido producto

que se encontraba dentro de estanque, tanto del proceso de calentamiento como de

enfriamiento. Con esto, se pudo notar que el coeficiente global de transferencia de

calor tena directa relacin con las temperaturas; a mayor gradiente de temperatura,

mayor era este coeficiente y, a medida que ese gradiente iba disminuyendo, tambin

lo haca el coeficiente de transferencia global. Asimismo, se pudo observar que a

mayor velocidad del fluido producto, menor era el tiempo que se alcanzaba el estado

estacionario y se incrementaba el coeficiente de transferencia de calor durante ese

perodo de tiempo. Otra situacin que se pudo apreciar, fue que, a pesar de las

predicciones tericas, el proceso de enfriamiento fue ms lento que el de

calentamiento.

Los errores que se produjeron, se debieron esencialmente a que no se consider la

conduccin que haba en el serpentn que llevaba los fluidos de servicio en el clculo

del coeficiente de transferencia global terico. Asimismo, no se tom en cuenta la

variacin de viscosidad del fluido producto y que ste no se encontraba

completamente agitado.

Descripcin del Fenmeno

En el trabajo realizado en esta experiencia, se realiz el estudio de los sistemas Batch

en relacin a sus caractersticas y los factores que influyen en su funcionamiento.

Un sistema Batch es un proceso en el cual existe una transferencia de calor en estado

transciente. En l, se tiene un producto que se desea calentar o enfriar (en este caso

aceite vegetal) en un rango de temperatura especfico, a partir de un fluido de

servicio. El producto de encuentra en un estanque, el que puede estar agitado o no, y

el servicio transfiere calor a travs de una pared (no hay contacto entre servicio y

producto), que puede conformar un serpentn o un enchaquetado.

El servicio pude estar compuesto de diferentes sustancias, tales como agua, salmuera,

refrigerantes y fluidos trmicos en general. Este servicio a la vez puede o no tener

variacin de temperatura, estando presente en el primer caso la transferencia de calor

latente y en el segundo calor sensible. Lo anterior depender del calor requerido y las

caractersticas del proceso.

En el laboratorio se estudia tanto el comportamiento de las temperaturas del reactor y

el servicio en el tiempo, como el efecto de la agitacin del producto.

Laboratorio de Transferencia de Calor

Informe 5

Anlisis de Resultados

Etapa de Calefaccin:

a) Adjuntar tabla de mediciones y graficar el perfil de todas las temperaturas

(Temperatura v/s tiempo).

Adjuntos en archivo Excel.

b) Determine el calor total recibido por la solucin. Compare con el calor

cedido por el servicio y comente posibles diferencias.

Para el estanque de aceite calentado, se considerar que la cantidad de masa

de aceite se mantiene constante en el tiempo. El calor recibido por la solucin

se calcular segn su cambio de temperatura en el tiempo a partir de un aporte

de calor sensible. Este calor debera ser diferente al calor entregado por el

servicio, ya que como el estanque no est aislado hay prdidas de calor al

ambiente, generadas por la diferencia de temperatura entre el aceite dentro

del reactor y este.

Considerando lo anterior, se tiene que:

(

Para conocer la masa de aceite, se calcula el volumen del estanque que lo

contiene y luego se multiplica por la densidad1:

] [(

[ ]

[ ])

[

[ ]

)]

Con esto, y conociendo el calor especfico del aceite2:

[

] (

)[

[ ]

Ahora, el calor cedido por el servicio vara en el tiempo, en funcin de la

variacin de temperatura. Lo anterior se debe a que el bao termorregulado

entrega calor al flujo que ingresa e intenta mantener una temperatura constante

en el sistema. Por esto, se agrega una nueva columna a la tabla se Excel para

1

2

http://www.elsbett.nl/index.php?id=54&L=16

http://www.vaxasoftware.com/doc_edu/fis/calorespec.pdf

Laboratorio de Transferencia de Calor

Informe 5

los diferentes deltas de temperatura, y se calcula el calor cedido en cada caso

segn:

(

)

Y se realiza un promedio de todos los aportes. Pero primero, es necesario

calcular el flujo de agua en el tiempo, segn la ecuacin de la bomba:

Utilizando este valor ms el calor especfico del agua3, se presenta la siguiente

tabla:

RPM=500

Tiempo [s] T reactor [C] Tin[C] Tout[C]

0

30

86

60

30

31

84

66

60

32

82

67

90

34

82

67

120

36

82

67

150

38

82

68

180

40

83

69

210

41

83

69

240

43

83

69

270

45

83

70

300

46

83

71

330

47

84

71

360

49

84

71

371

50

84

72

Delta T Calor servicio

-26

-3

-18

-2

-16

-2

-15

-2

-14

-1

-14

-1

-14

-1

-14

-1

-14

-1

-13

-1

-13

-1

-13

-1

-13

-1

-12

-1

Promedio

-2

Utilizando este promedio, se multiplica por el tiempo transcurrido, ya que el

resultado de calor promedio estara en [kJ/s].

[ ]

[ ]

[ ]

Comparando este resultado con el de calor absorbido, se puede notar que la

intuicin inicial fue correcta: el calor cedido es mayor que el absorbido. Con

esto, se puede calcular el porcentaje de prdida de calor al ambiente:

Holman, Transferencia de calor, Apndice A, Tabla 9.

Laboratorio de Transferencia de Calor

Informe 5

(

c) Determine el U experimental, calculado para tramos de temperatura que

usted determine convenientes.

Para el clculo del coeficiente de transferencia de calor experimental, se tiene

la siguiente ecuacin en sistemas Batch:

(

Con esta ecuacin, se calcular el U para cada medicin. Primero, se calcula el

rea de transferencia de calor, que corresponde al rea del serpentn. Para

esto, se calcula el rea conformada por 26 toroides. Con esto, se obtiene la

siguiente tabla:

T

Tiem

react

po

or

[s]

[C]

0

30

60

90

120

150

180

210

240

270

300

330

360

371

30

31

32

34

36

38

40

41

43

45

46

47

49

50

Tin[C]

Tout[C]

Masa

[kg]

Cp

[kJ/kg

K]

Tiemp

o

rea

Transferenci

a

[m2]

86

84

82

82

82

82

83

83

83

83

83

84

84

84

60

66

67

67

67

68

69

69

69

70

71

71

71

72

12,59

12,59

12,59

12,59

12,59

12,59

12,59

12,59

12,59

12,59

12,59

12,59

12,59

12,59

2

2

2

2

2

2

2

2

2

2

2

2

2

2

0

30

30

30

30

30

30

30

30

30

30

30

30

11

4,20E-01

4,20E-01

4,20E-01

4,20E-01

4,20E-01

4,20E-01

4,20E-01

4,20E-01

4,20E-01

4,20E-01

4,20E-01

4,20E-01

4,20E-01

4,20E-01

T

pro

m.

73

75

74

75

75

75

76

76

76

77

77

77

77

78

Coeficie

nte

Global

(U)

[kJ/m2h

C]

160,6

167,5

346,8

363,9

378,7

393,8

203,0

419,0

442,9

228,8

234,7

488,8

697,1

Laboratorio de Transferencia de Calor

Informe 5

d) Cmo podra obtener un U terico (explique, no calcule).

Para obtener un U terico se utilizar la definicin general de coeficiente de

transferencia de calor para conveccin, donde se calcular el h convectivo del

agua y del aceite segn su velocidad y sus propiedades fsico-qumicas:

(

Adems, se deben conocer las correlaciones existentes para calentamiento por

tubos, que sera:

Donde n es 0,3 para el agua que se est enfriando, y 0,4 para el aceite que se est

calentando. Adems:

e) Compare el U terico con el U experimental, y analice cualitativa y

cuantitativamente las diferencias, en caso de existirlas.

Para obtener el U terico, se realizarn los clculos de las correlaciones

indicadas anteriormente, tanto para el agua como para el aceite.

Para el agua, y considerando sus propiedades fsico-qumicas4:

[

] (

(

[

)

]

[

Holman, Transferencia de Calor, Apndice A, Tabla A9

]

[

)

]

[ ]

Laboratorio de Transferencia de Calor

Informe 5

[

]

[

Utilizando la correlacin:

[

[ ]

Ahora, para el aceite5:

[ ]

)

[

)[ ]

[

[

[ ]

]

[

Utilizando la correlacin:

[

[ ]

Ahora, para el coeficiente global de transferencia:

Comparando con el promedio de los valores de U que se haban calculado

anteriormente, se tiene el siguiente error:

(

Este error se pudo haber visto influenciado tanto por las prdidas de calor

como porque el estanque no se encontraba completamente agitado.

www.cookingforengineers.com/article/224/Heat-Transfer-and-Cooking

Laboratorio de Transferencia de Calor

Informe 5

f) Cmo calculara los costos anuales asociados al servicio de agua

caliente?

Para conocer el costo del servicio de agua caliente, primero se necesita

conocer cul es el caudal necesario para un ciclo de calentamiento. Con esto, y

calculando cuntos ciclos se realizan en una jornada laboral, se puede conocer

el caudal anual de agua necesario:

g) Si este servicio fuera escalado a nivel industrial, Qu medidas de

eficiencia energtica podra proponer?

Para hacer ms eficiente la transferencia de calor al aceite, sera bueno aislar el

estanque que la contiene, como tambin aumentar la agitacin, ya que se

observ que el aceite que se encontraba fuera del volumen encerrado por el

serpentn prcticamente no se agitaba.

Etapa de Refrigeracin:

a) Adjuntar tabla de mediciones y graficar el perfil de todas las temperaturas

(Temperatura v/s Tiempo).

Adjuntos en archivo Excel.

b) Determine el calor total entregado por la solucin.

El calor entregado por el aceite vegetal al agua es:

(

[ ])

Donde:

] [(

[ ]

[

Entonces,

[ ]

)]

Laboratorio de Transferencia de Calor

Informe 5

[

] (

)[

[ ]

Sin considerar las prdidas de calor que se generan. Haciendo lo mismo que

para la etapa del calentamiento, se tiene que:

(

[

RPM=500

Tiempo [s] T reactor [C] Tin[C] Tout[C]

0

50

5

20

30

48

5

19,3

60

46

5

18,9

90

44

6

18,3

120

43

6

18,1

150

41

6

18,1

180

40

6

18

210

39

6

17,7

240

37

6

17,5

270

36

6

17,3

300

35

7

17

330

34

7

16,7

360

33

7

16,4

390

32

7

16,1

420

31

7

15,9

450

31

7

15,6

456

30

7

15,5

)

[

Delta T Calor del Servicio

15

2

14,3

1

13,9

1

12,3

1

12,1

1

12,1

1

12

1

11,7

1

11,5

1

11,3

1

10

1

9,7

1

9,4

1

9,1

1

8,9

1

8,6

1

8,5

1

Promedio

1

Por lo que el calor cedido al agua es:

[ ]

[ ]

[ ]

Este calor es evidentemente menor al que cedi el aceite, por lo que se puede

observar que el factor de prdidas en el enfriamiento del aceite es una

ganancia, o sea que mientras ms calor se pierda, ms fcil es enfriar el aceite

del estanque.

Laboratorio de Transferencia de Calor

Informe 5

c) Determine el U experimental, calculado por tramos de temperatura que

usted estime conveniente.

Para calcular el U experimental se tiene la siguiente ecuacin que representa

un sistema batch:

(

Entonces, para cada tramo se obtiene que:

T

rea

Coeficiente

Tiempo

Masa

Cp

T

reactor Tin[C] Tout[C]

Tiempo Transferencia

Global (U)

[s]

[kg] [kJ/kgC]

Prom

[C]

[m2]

[kJ/m2hC]

50

5

20,0

12,59

2

4,2E-01

12,50

30

48

5

19,3

12,59

2

30

4,2E-01

12,15

387

60

46

5

18,9

12,59

2

30

4,2E-01

11,95

407

90

44

6

18,3

12,59

2

30

4,2E-01

12,15

435

120

43

6

18,1

12,59

2

30

4,2E-01

12,05

227

150

41

6

18,1

12,59

2

30

4,2E-01

12,05

477

180

40

6

18,0

12,59

2

30

4,2E-01

12,00

250

210

39

6

17,7

12,59

2

30

4,2E-01

11,85

258

240

37

6

17,5

12,59

2

30

4,2E-01

11,75

544

270

36

6

17,3

12,59

2

30

4,2E-01

11,65

287

300

35

7

17,0

12,59

2

30

4,2E-01

12,00

304

330

34

7

16,7

12,59

2

30

4,2E-01

11,85

315

360

33

7

16,4

12,59

2

30

4,2E-01

11,70

327

390

32

7

16,1

12,59

2

30

4,2E-01

11,55

341

420

31

7

15,9

12,59

2

30

4,2E-01

11,45

356

450

31

7

15,6

12,59

2

30

4,2E-01

11,30

456

30

7

15,5

12,59

2

6

4,2E-01

11,25

1.854

[

d) Cmo podra obtener un U terico? (explique no calcule).

El coeficiente de transferencia global de calor, se podra obtener a partir de la

definicin del coeficiente global de transferencia de calor:

(

En donde, el coeficiente convectivo de los dos fluidos, depende de la velocidad

y de las propiedades de cada uno. Para ello, se utiliza las correlaciones:

Laboratorio de Transferencia de Calor

Informe 5

Donde n es 0,3 para el agua que se est enfriando, y 0,4 para el aceite que se

est calentando. Asimismo:

e) Compare el U terico con el U experimental, y analice cualitativa y

cuantitativamente las diferencias, en caso de existirlas.

Para obtener el U terico, se realiza los clculos de las correlaciones del inciso

anterior, tanto para el agua como para el aceite.

Por lo tanto, se tiene que para el aceite:

(

[ ]

)

[

[

]

[

[ ]

]

]

[

[ ]

[ ]

]

Luego,

[ ]

[

Procediendo del mismo modo para el agua, se tiene que:

10

Laboratorio de Transferencia de Calor

Informe 5

] (

(

[ ]

)

]

E interpolando de la tabla A.9 de Holman, se tiene que el nmero del Prandtl

para el agua (con una temperatura promedio) es:

Luego,

[ ]

[

Por tanto, el coeficiente global de transferencia terico es:

(

)

[

Ahora, si se compara este valor con el obtenido a partir del promedio de los

valores de U experimentales (excel), se tiene que el error porcentual es:

|

Existen claras diferencias entre el coeficiente global de transferencias de calor

terico y experimental. Esto se debe principalmente a que no se consider la

conduccin del acero inoxidable (material del que estaba hecho el serpetn) en

el clculo terico; que el estanque no se encontraba totalmente agitado y que el

coeficiente terico se obtuvo a partir de correlaciones que no consideraban el

cambio en la viscosidad del aceite.

11

Laboratorio de Transferencia de Calor

Informe 5

f) Qu puede comentar con respecto al coeficiente de transferencia de calor

global, para tramos idnticos en ambas etapas?, se cumple lo que

esperaba previamente en el pre-informe?

El coeficiente de transferencia de calor global para el proceso de enfriamiento

fue mayor al del proceso de calentamiento. Esto se esperaba, debido a que no

slo el aceite estaba a una temperatura menor que el agua caliente de servicio,

sino tambin el ambiente, lo que gener prdidas de calor por las paredes del

estanque. En cambio, cuando se enfri el aceite con el agua de servicio, estas

prdidas se transformaron en una ganancia, porque el ambiente contribuy a

que las paredes estuviesen ms fras que el aceite, y con ello, mayor era la

transferencia de calor para que el fluido producto quedase a la temperatura

deseada.

g) Cmo calculara los costos anuales asociados al servicio de agua fra?

Para calcular los costos anuales del servicio del agua fra, primero que todo se

tiene que saber cunto demora cada etapa, con el fin de saber el tiempo que

ocupa el ciclo, es decir:

Y para que sea ms real, se tendra que agregar el tiempo muerto. Luego de

esto, se debe calcular el nmero de ciclo a partir de las horas trabajadas

anuales y el tiempo de cada ciclo, con la expresin:

Luego, se procede a calcular el flujo de agua que se necesita por ciclo para

enfriar el aceite:

(

)

(

)

Ahora,

conociendo

el

costo

del

]aproximadamente, se obtiene:

( [

[

agua

de

enfriamiento

h) Si este proceso fuera escalado a nivel industrial, Qu medidas de

eficiencia energtica podra proponer?

Las medidas de eficiencia energtica que se proponen en el caso de que se

hiciese a nivel industrial seran: aumentar las revoluciones por minuto, porque

de esta forma el fluido producto se enfriara ms rpido por la accin de la

12

Laboratorio de Transferencia de Calor

Informe 5

conveccin forzada, tanto de la bomba que transporta el fluido de servicio como

la del agitador dentro del reactor, as el tiempo es menor y las prdidas de

energa, son ganancias. La otra alternativa, sera aumentar el rea del serpentn,

es decir, el rea de transferencia de calor; con esto sera menor el tiempo de

enfriamiento y habra ms prdidas de calor (ganancias).

Variacin de las RPM y flujo de servicio:

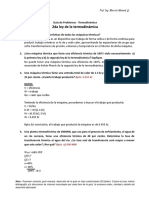

a) Usando el set de datos extra entregados por su ayudante, diga en qu

afect cambiar las RPM y el flujo de servicio. Grafique, comente y

justifique.

En el laboratorio no se realiz un cambio de flujo en el sistema, por lo que solo

se estudiar el cambio en las RPM. A continuacin, se presenta el grfico para

calentamiento y enfriamiento a RPM=500, y se contraste con las grficas a

RPM=900:

RPM=900, Calentamiento

50

40

30

0

100

200

300

400

Tiempo [s]

Temperatura [C]

Temperatura [C]

RPM=500, Calentamiento

48

38

28

0

200

400

Tiempo [s]

40

30

0

50

100

150

200

Tiempo [s]

RPM=900, Enfriamiento

600

Temperatura [C]

Temperatura [C]

RPM=500, Enfriamiento

50

50

40

30

0

100

200

300

400

Tiempo [s]

Para ambos casos (calentamiento y enfriamiento), se observa una disminucin

del tiempo necesario para obtener los cambios de temperatura requeridos.

Esto se debe a que a mayor agitacin, mayor es la velocidad del fluido, mayor

es su nmero de Reynolds y, por lo visto en las correlaciones anteriores, mayor

es el factor convectivo. Con lo anterior, la transferencia de calor es mayor y por

ende, el tiempo es menor.

13

Laboratorio de Transferencia de Calor

Informe 5

b) Al set de datos, haga el mismo clculo del coeficiente U por tramos, para

ambas etapas. Comente.

RPM=900

rea

T

Cp

Tiempo

Tout[C Masa

Transferenci

T

reactor Tin[C]

[kJ/kgC Tiempo

[s]

]

[kg]

a

Prom

[C]

]

[m2]

0

30

85,00

57,90 12,59

2

0

4,2E-01

71,45

30

35

84,60

61,00 12,59

2

30

4,2E-01

72,80

60

39

81,80

61,80 12,59

2

30

4,2E-01

71,80

90

42

80,60

62,70 12,59

2

30

4,2E-01

71,65

120

45

80,50

63,80 12,59

2

30

4,2E-01

72,15

150

47

80,80

64,40 12,59

2

30

4,2E-01

72,60

180

49

81,10

62,50 12,59

2

30

4,2E-01

71,80

190

50

81,20

65,50 12,59

2

10

4,2E-01

73,35

U

Prom

Coeficiente

Global (U)

[kJ/m2hC]

887

821

688

748

537

600

898

740

RPM=900 (enfriamiento)

T

Tiempo

Masa

Cp

rea

T

reactor Tin[C] Tout[C]

Tiempo

[s]

[kg] [kJ/kgC]

Transferencia Prom

[C]

0

50

5

12,59

2

0

4,2E-01

2,50

30

47

5

23,20 12,59

2

30

4,2E-01

14,10

60

45

5

22,50 12,59

2

30

4,2E-01

13,75

90

42

6

21,90 12,59

2

30

4,2E-01

13,95

120

40

6

21,00 12,59

2

30

4,2E-01

13,50

150

39

6

20,80 12,59

2

30

4,2E-01

13,40

180

37

6

20,40 12,59

2

30

4,2E-01

13,20

210

36

6

19,80 12,59

2

30

4,2E-01

12,90

240

34

7

19,30 12,59

2

30

4,2E-01

13,15

270

33

7

18,70 12,59

2

30

4,2E-01

12,85

300

32

7

18,30 12,59

2

30

4,2E-01

12,65

303

30

7

17,90 12,59

2

3

4,2E-01

12,45

U

Prom

Coeficiente

Global (U)

[kJ/m2hC]

623

443

725

519

273

576

302

654

346

360

7.702

1.138

Se puede ver claramente que al aumentar las revoluciones por minuto del

agitador del estanque, aumenta el coeficiente global de transferencia. Esto

sucede, porque se incrementa la velocidad y con ello, el nmero de Reynolds.

Por consiguiente, el coeficiente convectivo de aceite se amplifica, incidiendo

14

Laboratorio de Transferencia de Calor

Informe 5

directamente en la transferencia de calor y disminuyendo el tiempo en que hay

gradiente de temperatura. Entonces, si se aumenta la agitacin, menos tiempo

se ocupa en enfriar el aceite.

15

Laboratorio de Transferencia de Calor

Informe 5

Conclusiones y Recomendaciones

Se reconoci que el factor que influye directamente la transferencia de calor en

los sistemas Batch es el coeficiente de transferencia de calor global. ste es a su

vez afectado por la velocidad, tanto del fluido de servicio como del fluido

producto, y del proceso que se quiera llevar a cabo, si es calentamiento o

enfriamiento.

El coeficiente de transferencia global es mayor si el proceso es el enfriamiento,

porque las prdidas de calor que se producen por los gradientes de

temperatura, tanto de los fluidos (servicio y producto) como del ambiente,

contribuyen a que el fluido producto llegue a la temperatura deseada. En

cambio, si se el proceso es de calentamiento, estas prdidas hacen que el fluido

producto est a una temperatura menor de la que se necesita.

La velocidad es un parmetro que incide directamente en la transferencia de

calor, debido a que hace variar el comportamiento turbulento de los fluidos y

con ello, se incrementa el factor convectivo y el coeficiente global,

disminuyendo el tiempo de la transferencia de calor y por lo tanto, aumentando

la transferencia de calor.

Si se quiere llevar los sistemas Batch a la industria, en los procesos de

calentamiento habra que colocar un aislante en el reactor, para que no haya

prdidas por las paredes. En cambio, si se quiere enfriar no se tendra

necesidad de agregar un aislante, debido a que las prdidas son ganancias.

Como medidas de eficiencia energtica para este tipo de sistemas, la mejor

opcin es aumentar el rea de transferencia de calor e incrementar la agitacin

dentro del reactor.

Los costos anuales de los servicios se ven afectados por el tiempo que demora

cada etapa de los sistemas Batch. Por esto, es importante calcular los flujos

ptimos de servicio, regulando el delta de temperatura, con el fin de disminuir

los costos.

Los errores generados en la experiencia se pudieron deber tanto a que la

agitacin no fue homognea como a que no se consider un cambio en la

viscosidad del producto en el tiempo.

A pesar de presentar un mayor coeficiente de transferencia de calor, el

enfriamiento tard ms que el calentamiento. Esto se pudo deber a que el

serpentn se encontraba caliente en el momento en que se comenz a bombear

agua fra.

16

Laboratorio de Transferencia de Calor

Informe 5

Observaciones

La experiencia realizada fue bastante interesante, y mostr el funcionamiento de un

proceso industrial a escala de laboratorio. El fluido producto utilizado fue una muy

buena eleccin, ya que en el aceite vegetal se pudo observar de muy buena forma la

variacin en la densidad debido a los cambios de temperatura.

Bibliografa de la experiencia

- Heat transfer, 1999 - Mills, A.F.

- Process heat transfers, 1950 - Kern, Donald Q.

- Chemical engineers' handbook 1973 - Perry, John Howard.

- Smith & Van Ness Abbott.

17

Potrebbero piacerti anche

- Ffinal ExcelDocumento16 pagineFfinal ExcelDavid Zuloaga GasparNessuna valutazione finora

- Mesa Analgias de StokesDocumento11 pagineMesa Analgias de StokescarlosNessuna valutazione finora

- Trabbajo N°1 - Mecanica de FluidoDocumento18 pagineTrabbajo N°1 - Mecanica de Fluidojulio sanchez camonesNessuna valutazione finora

- Ejercicios de PresiónDocumento2 pagineEjercicios de PresiónLuis GarciaNessuna valutazione finora

- Marcilla TJ PDFDocumento94 pagineMarcilla TJ PDFJhair JhamidhNessuna valutazione finora

- Análisis Dimensional - Teorema PI PDFDocumento18 pagineAnálisis Dimensional - Teorema PI PDFMilton CesarNessuna valutazione finora

- Practica-De-Tensión-Superficial ZavaDocumento10 paginePractica-De-Tensión-Superficial ZavaCristian ZavaletaNessuna valutazione finora

- Club 183Documento278 pagineClub 183Luis Marquez0% (1)

- TALLER N°1 OleoneumaticaDocumento2 pagineTALLER N°1 OleoneumaticaLenn RodriguezNessuna valutazione finora

- Actividad 1 - Estática y Dinámica de FluidosDocumento16 pagineActividad 1 - Estática y Dinámica de FluidosCRISTIAN ORDOEZNessuna valutazione finora

- Ponencia LATINOMETALURGIA Federico Calisaya (Nov 2019)Documento37 paginePonencia LATINOMETALURGIA Federico Calisaya (Nov 2019)Marcelo MamaniNessuna valutazione finora

- Concreto Preesforzado UnidoDocumento33 pagineConcreto Preesforzado UnidoMabel Carranza CortezNessuna valutazione finora

- Tensión SuperficialDocumento5 pagineTensión SuperficialyinaNessuna valutazione finora

- Act6 .ElectricidadDocumento6 pagineAct6 .Electricidademmanuel75% (4)

- Leccion 2 IIP CII 2021 - Revisión Del IntentoDocumento7 pagineLeccion 2 IIP CII 2021 - Revisión Del IntentoRominaNessuna valutazione finora

- Silabo de Termidinamica - 2012 - II - Aqt - Unasam BarrancaDocumento7 pagineSilabo de Termidinamica - 2012 - II - Aqt - Unasam BarrancaAngel Noe Quispe TallaNessuna valutazione finora

- Ley de Newton de La ViscosidadDocumento12 pagineLey de Newton de La ViscosidadJocelyn Miroslawa Rueda JaquezNessuna valutazione finora

- Caracteristicas de Las Bombas CentrifugasDocumento3 pagineCaracteristicas de Las Bombas CentrifugasYossy MarteloNessuna valutazione finora

- Memoria de CálculoDocumento13 pagineMemoria de CálculoDanny Javier Villacorta PizangoNessuna valutazione finora

- Resistencia A La FlexionDocumento22 pagineResistencia A La FlexionRichar Garcìa HerviasNessuna valutazione finora

- Tarea 1Documento4 pagineTarea 1AlbertoGarcíaVegaNessuna valutazione finora

- Tensiones en La Masa Del SueloDocumento34 pagineTensiones en La Masa Del SueloYeSy IreneNessuna valutazione finora

- Informe Practica de EbullicionDocumento5 pagineInforme Practica de EbullicionMaria VelazquezNessuna valutazione finora

- Flujo ExternoDocumento4 pagineFlujo ExternoAlejandro LondoñoNessuna valutazione finora

- Documento de Resumenes TRNSYS y Type 557Documento4 pagineDocumento de Resumenes TRNSYS y Type 557Manuel Enrique Morocho LópezNessuna valutazione finora

- Calores Específicos y LatentesDocumento8 pagineCalores Específicos y Latentesdavid quinterosNessuna valutazione finora

- STO - FV Vs SATEDocumento48 pagineSTO - FV Vs SATEGerardine ZambranoNessuna valutazione finora

- Clases de Hormigón Armado - Diseño de Elementos Estructurtales - Tanques (26 Junio 2020)Documento4 pagineClases de Hormigón Armado - Diseño de Elementos Estructurtales - Tanques (26 Junio 2020)Hynnel OchoaNessuna valutazione finora

- Sesión 06, Guía de EjerciciosDocumento4 pagineSesión 06, Guía de EjerciciosFlavia Arbayza PalmaNessuna valutazione finora

- Mecanica de FluidosDocumento41 pagineMecanica de FluidosLuis Leonardo Llanos EscobarNessuna valutazione finora