Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Victor Guzman Pretell 09-05-2015

Caricato da

Victor Guzman PretellCopyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Victor Guzman Pretell 09-05-2015

Caricato da

Victor Guzman PretellCopyright:

Formati disponibili

FACULTAD DE INGENIERA

ESCUELA ACADMICA PROFESIONAL DE INGENIERA

MECNICA

PROYECTO DE TESIS

DISEO DE UN PLAN DE MANTENIMIENTO CENTRADO EN LA

CONFIABILIDAD EN INTERCAMBIADORES DE CALOR, EN EL

REA DE REFINADO DE LA PLANTA DE ACEITE EN EMPRESA

INDUSTRIAS DE GRASAS Y ACEITES S.A. SAN JUAN DE

LURIGANCHO - LIMA LIMA.

AUTOR

Guzman Pretell, Victor Javier

ASESOR

Ing. De la Rosa Bocanegra, Felipe Eduardo

LNEA DE INVESTIGACIN

Mantenimiento

TRUJILLO PER

2015

CAPTULO I

GENERALIDADES

I GENERALIDADES

1 TITULO

Diseo de una plan de mantenimiento centrado en la confiabilidad en

intercambiadores de calor en el rea de refinado de la planta de aceite en la

empresa INDUSTRIAS DE GRASAS Y ACEITES S.A. San juan de Lurigancho

Lima Lima

2

AUTOR

Guzman Pretell, Victor Javier

3 ASESOR

Ing. De la Rosa Bocanegra, Felipe Eduardo

4

TIPO DE INVESTIGACIN

Aplicativa - Descriptiva - Libre

LNEA DE INVESTIGACIN

Mantenimiento Sistema y planes de mantenimiento

LOCALIDAD

San juan de Lurigancho Lima Lima

DURACIN

Fecha de Inicio: abril del 2015

Fecha de Trmino: diciembre del 2015

CAPTULO II

PLAN DE

INVESTIGACIN

II PLAN DE INVESTIGACIN

1 REALIDAD PROBLEMTICA

La INDUSTRIAS DE GRASAS Y ACEITES S.A San Juan de Lurigancho Lima

Lima dedicada a la industria alimentaria, produciendo manteca, jabn y aceite

de cocina a partir de diversas materias primas como el sebo, aceite crudo de

soya.

Para este proyecto nos enfocaremos solo en el proceso de la produccin de aceite

como se muestra a continuacin en siguiente diagrama:

ALMACENAMIENTO DE

CRUDO

EMBOTELLA

DO

NEUTRALIZACI

ON

ALMACENAMIEN

TO

LAVADO

DESODORIZACI

ON

BLANQUEA

DO

FILTRAD

O

La empresa no cuenta con departamento de mantenimiento ni mucho menos con

un mantenimiento programado, siempre se est a la espera de que el equipo o

sistema falle, teniendo como equipos crticos en el proceso de produccin de

aceite a cuatro tipos de intercambiadores de calor los cual describo a

continuacin:

Intercambiador de calor de tipo casco tubo

Intercambiador de calor alfa laval tipo alfa nova

Intercambiador de calor alfa laval tipo 400 88H

Intercambiador de calor alfa nova tipo M6 MF6

Las fallas encontradas en la presente investigacin para cada intercambiador de

calor son las mismas, de obstruccin en sus paredes interiores tanto sea por

aceite carbonizado por un intercambio mismo de calor con otro aceite frio para

precalentar, tambin por aguas blandas no muy bien tratadas las que son

utilizadas en intercambiadores para enfriar el aceite, tambin se podra hablar de

fugas de aceite trmico por la empaquetadura en uno intercambiador se podra

decir que el principal el cual es precalentado con un calderin.

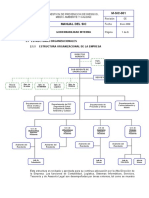

A continuacin el diagrama de proceso 2.1 de la planta de aceite de la

empresa INDUTRAS DE GRASAS Y ACEITE S.A.

2 FORMULACION DE PROBLEMA

Cmo mejorara la disponibilidad de los de intercambiadores de calor del rea

de refinado mediante un mantenimiento centrado en la confiabilidad en la planta

de aceite de la empresa INDUSTRIAS DE GRASAS Y ACEITES S.A?

3 OBJETIVOS

1

OBJETIVO GENERAL

Disear de un plan de mantenimiento centrado en la confiabilidad en

intercambiadores de calor en el rea de refinado de la empresa de industrias de

grasas y aceites s.a. san juan de Lurigancho - Lima Lima

OBJETIVOS ESPECIFICOS

Recopilacin de mantenimientos realizados ya anteriormente por personal

interno como

externo.

Recoleccin de informacin por parte de los operarios que estn en contacto

directo con los equipos ya que conocen el funcionamiento de cada uno de

ellos.

Recoleccin de informacin tcnica como catlogos, manuales, virtual que

pueda poseer

cada uno de los equipos a aplicar el MCC.

Proponer la implementacin de un rea de mantenimiento.

Eliminar mantenimientos no programados

Eliminar los mantenimientos realizados por personal externo.

Diseo de formatos, procedimientos, controles peridicos para mantener en

ptimas

Analizar

Analizar

Analizar

Analizar

Analizar

condiciones los equipos a aplicar mcc.

el intercambiador, de tipo casco y tubo

los dos intercambiador placas de tipo alfa laval 400-88H

los dos intermediadores de placas de tipo alfa laval ME MF6

el ablandador de agua

el calderin de aceite trmico

4 ANTECEDENTES

Para elaborar el presente proyecto es necesario investigaciones de proyectos

similares para que estas sean tomadas como antecedentes, se encontr a

nivel nacional la investigacin titulada:

Mantenimiento centrado en la confiabilidad aplicado a los equipos rotativos

dentro del proceso de refinacin de hidrocarburos de la empresa Petroper s.a.

operaciones talara. Elaborada por .en la ciudad de la libertad Trujillo

2014 en la cual concluye que los equipos con mayor ndice de falla son las

bombas centrifugas P109A, P109B y V-P2C, que pertenecen a la unidad de

destilacin Primaria y a la unidad de destilacin de vaco, concluye tambin el

clculo de los 5 parmetros por el mtodo de Weibull ya que se aplican a

equipos que estn en cualquier etapa de su vida, el parmetro de confiabilidad

se ha manejado con un grado de confianza de 50%.

A nivel internacional se encontr la siguiente investigacin titulada aplicacin

del mantenimiento centrado en la confiabilidad rcm en motores detroit 16v149ti en codelco divisin andina. Elaborada por David Esteban Vsquez

Oyarzn en ciudad de Valdivia CHILE en el ao 2008 en la cual concluye que

trmino de sta tesis no se pudo cumplir su objetivo central, el cul fue aplicar

el RCM en los Motores 16V-149TI, ya que el perodo proporcionado por Andina

para el desarrollo de esta tesis fue desde Febrero a Octubre del ao 2005; el

anlisis se termina en Septiembre del mismo ao, y desde este mes los

equipos se utilizan solo para la generacin de emergencia elctrica. Por lo que

no se pudo ver los resultados de este plan de mantenimiento. Sin embargo se

realiz el anlisis completo del motor y se ingres al software RCM Toolkit para

su posterior aplicacin por parte del Departamento de Mantencin, concluye

tambin que Debido a que los procedimientos de mantencin de un equipo

establecidos por los distribuidores, generalmente son efectivos hasta cierto

punto, ya que no todos los equipos operan bajo los mismos parmetros de

funcionamiento, o bajo el mismo contexto operacional, realizar un anlisis RCM

a un equipo nuevo o que lleve poco tiempo operando es de gran ayuda para el

personal de mantencin, porque se pueden tomar decisiones ms rpidas y

ms asertivas en cuanto a las posibles fallas y su respectiva tarea proactiva a

realizar.

5 JUSTIFIACION

Relevancia Tecnolgica

El diseo de un plan de mantenimiento centrado en la confiabilidad, da un

nuevo punto de vista al mantenimiento como una parte ineludible e

importante dentro de la industria y la produccin. Ya que se hace a un lado la

percepcin de que el mantenimiento es nicamente correctivo y arranca

esquemas constituyendo nuevas tecnologas para hacer ms efectivo sus

resultados.

2

Relevancia Institucional

El aporte de este proyecto le ser de gran ayuda a la empresa para mejorar

disponibilidad de sus equipos dentro de lo programado durante el proceso y a

la vez traer el reconocimiento a la universidad y al autor como diseador.

Relevancia Econmica

El diseo de este proyecto tendr como ventaja que al establecer indicadores

de mantenimiento, se podr obtener predisposicin de compras de repuestos

con anticipacin y as poder tener un stock en almacn y no sufrir de paradas

imprevistas en equipos por falta de repuestos que generaran perdidas

econmicas en la produccin de aceite

Relevancia Financiera

La inversin que tendr la empresa en la implementacin de este diseo ser

retornada en el periodo de tiempo corto el cual ser calculado en el desarrollo

de este proyecto, luego pasado ese tiempo los costos en el mantenimiento

disminuirn con respecto a cmo era antes de su implementacin.

Relevancia Medioambiental

El proyecto propondr un mantenimiento, en la cual habrn inspecciones

visuales constantemente que evitara posibles fugas que se puedan presenciar.

6 MARCO TEORICO

Resea histrica del mantenimiento

Desde el mundo antiguo hasta el renacimiento no se puede hablar, durante

este largo periodo, si la existencia de reglamentos escritos o normas de

mantenimiento. Como consecuencia del avance tecnolgico durante la

revolucin industrial, surge la necesidad de crear experticia en actividades de

conservacin debido a que la complejidad de las mquinas, ahora de gran

nmero de componentes individuales, era causa frecuente de paradas de la

produccin. Las actividades de mantenimiento solan denominarse actividades

de entretenimiento y eran realizadas generalmente por mecnicos de punto.

La poltica de mantenimiento practicada en aquellos tiempos era la de

Reparacin por avera. Solo se intervenan los equipos en caso de fallas o

falla inminente.

Con la evolucin de la automatizacin y el aumento de la complejidad de los

sistemas, surgi la necesidad de integrar el mantenimiento como un

parmetro esencial en el diseo. En los aos cuarenta y siguientes, cobra vida

la teora de la confiabilidad de sistemas integrados, diseada en su forma

fundamental por Werner Van Braun en Alemania durante la Segunda Guerra

Mundial. Las herramientas asociadas a la confiabilidad permitieron el

incremento notable de la complejidad de los sistemas de su autonoma.

Posteriormente el mantenimiento centrado en la confiabilidad (MCC) fue

desarrollado por la industria de la aviacin civil en los Estados Unidos.

En 1971 el Instituto Japons de Ingenieros de Planta, desarrollo

el

mantenimiento productivo total (MPT), que no es ms que un enfoque

gerencial para el mantenimiento que se centra en la participacin de todos los

empleados de una organizacin en la mejor del equipo.

Este mtodo desarrollado por los japoneses, comenz con la aplicacin del

mantenimiento al estilo norteamericano y europeo y avanzando hasta la

aplicacin de los conceptos de la administracin de la calidad y la manufactura

justo a tiempo al campo del mantenimiento de los equipos. En la dcada de

1980 se empez a utilizar el benchmarking o comparacin de patrones de

referencia, como enfoque gerencial hacia la mejora contigua, aunque sus

races se remota a los tiempos en los que los artesanos ponan una marca

permanente en sus bancos de trabajo para asegurar que el avance de su

trabajo

se

midiera

contra

una

estndar

adecuado

consistente.

El

benchmarking actual tiene sus races en la administracin de la calidad total,

con la corporacin Xerox fue la pionera en el benchmarking competitivo.

Por ltimo la reingeniera de procesos de mantenimiento sale del argumento

de que muchos procesos de los negocios extremadamente complicados,

ineficientes y cargados con demasiadas actividades que no agregan valor y

que su simple automatizacin con soluciones de tecnologa informtica no

mejorara sustancialmente su desempeo. Propona volver a empezar con un

nuevo proceso de negocio directo y uniforme, que emprenda la transaccin

ms comn con el mnimo nmero de paso ya que se concentre en agregar

valor para los clientes. En la Figura. 2.6.1 abajo se observa la evolucin del

mantenimiento en la industria.

2

El

mantenimiento,

la

disponibilidad,

la

mantenibilidad

la

confiabilidad

El mantenimiento se define como la combinacin de actividades mediante las

cuales un equipo o un sistema, se mantiene en o se reestablece a, un estado

en el que pueda realizar las funciones designadas, no es una funcin

miscelnea, es una factor importante en la calidad de productos y que

puede ser utilizado como una estrategia para la competencia exitosa, esto

puede resumirse en: capacidad de producir con calidad, seguridad y

rentabilidad.

Fig.:2.6.1 Evolucin del mantenimiento

Fuente: ..

Para que un sistema recupere la capacidad de realizar una funcin es

necesario realizar unas tareas especificadas, conocidas como tareas de

mantenimiento. Las tareas de recuperacin ms comunes son limpieza, ajuste,

lubricacin,

puntura,

renovacin

entre

calibracin,

otros.

Es

sustitucin,

importante

reparacin,

tener

restauracin,

informacin

sobre

las

caractersticas que definen la forma del perfil de funcionalidad del sistema, ya

que la razn principal para la adquisicin de cualquier sistema es la

presentacin satisfactoria de su funcin esperada. Simplemente, un sistema es

til cuando, y solo cuando, realiza la funcin exigida.

Cuando se analizan los objetivos de las tareas realizadas durante un proceso

de mantenimiento, es posible enumerarlos as:

a) Reduccin de cambio de condicin. Con lo que se consigue un alargamiento de

la vida

operativa del sistema. Ejemplos tpicos son: lavados, limpieza,

pintura, filtrado, ajuste,

lubricacin, calibracin, etc.

b) Garanta de la confiabilidad y seguridad, lo que se reduce la probabilidad de

presencia de

fallas. Las actividades ms comunes de este tipo son:

inspeccin, deteccin, exmenes,

pruebas.

c) Consecucin de una tasa optima de consumo para elementos como

combustible,

lubricantes, neumticos, etc., lo que contribuye al costo-

eficacia del proceso de operacin.

d) La recuperacin de la funcionalidad del sistema, una vez que se ha producido

la falla. Las actividades ms frecuentemente realizadas para recuperar la

funcionalidad: sustitucin,

reparacin, restauracin, renovacin, etc.

Es necesario hacer un hincapi en que se necesitan ciertos recursos para

facilitar este proceso. Como el fin de estos recursos es facilitar el proceso de

mantenimiento, se les designara con el nombre de recursos de mantenimiento.

Los recursos necesarios para la realizacin con xitos de toda tara de

mantenimiento pueden agruparse en las siguientes categoras:

i) Abastecimiento o aprovisionamiento: Es un nombre genrico que incluye el

suministro de

todos los repuestos, insumos, consumibles, suministros

especiales y articulo de inventario

necesarios para apoyar los procesos de

mantenimiento.

ii) Equipos de prueba y apoyo: Incluye todas las herramientas, equipos especiales

de vigilancia

de la condicin, equipos de comprobacin, metrologa y

calibracin, bancos de pruebas, y

equipos auxiliares de servicio necesarios

para apoyar a las tareas de mantenimiento asociadas al elemento o sistema.

iii) Personal: Se incluye lo necesario para la instalacin, comprobacin, manejo y

realizacin

de mantenimiento del elemento o sistema y de los equipos

necesarios de prueba y apoyo. Debe considerarse la formacin especfica del

personal necesario para cada tarea de

mantenimiento.

iv) Instalaciones: Incluye las instalaciones especiales precisas para la ejecucin de

las tarea de mantenimiento. Deben considerarse las plantas industriales,

edificios, edificaciones

porttiles,

refugios, talleres de mantenimiento,

fosos

de

inspeccin,

mantenimiento,

Procedimientos

secos,

laboratorios de calibracin y otras para

reparaciones especiales y revisiones relacionas con

mantenimiento.

v) Datos tcnicos:

diques

de

cada

comprobacin,

tarea

instrucciones

de

de

procedimientos de inspeccin y calibracin, procedimientos

de revisiones generales, instrucciones de modificaciones, informacin sobre

las instalaciones, planos y

especificaciones

que

son

necesarios

para

realizar las funciones de mantenimiento del sistema. Tales datos no solo se

refieren al sistema, sino tambin al equipo de prueba y

apoyo, transporte y

manejo del equipo, equipo de instruccin e instalaciones.

vi) Recursos informticos: Comprende las computadoras y sus accesorios,

programas P informticos, bases de datos, etc., necesarios para realizar las

funciones de mantenimiento.

Incluye tanto la vigilancia de la condicin como

el diagnostico.

Desde el punto de vista de la capacidad para satisfacer las necesidades de

acuerdo con las especificaciones establecidas, todos los sistemas creados por

el hombre pueden encontrarse en uno de los posibles estados: Estado de

funcionamiento y estado de fallo. Existe una multitud de sistemas cuya

funcionalidad se puede recuperar, y se les denomina sistemas reparables o

recuperables. As, cuando alguien dice que un sistema especfico es reparable,

se entiende que despus de haber fallado se puede recuperar su capacidad de

realizar una funcin especfica.

La disponibilidad es una funcin que permite calcular el porcentaje de tiempo

total en que se puede esperar que un equipo est disponible para cumplir con

la funcin para la cual fue destinado; la disponibilidad de un tem no implica

necesariamente que est funcionando, si no que se encuentre en condiciones

de funcionar. Puede determinarse de distintas formas de acuerdo al resultado

que se desee mostrar, las ms comunes son: Disponibilidad genrica: es el

valor ms conservador de la disponibilidad.

TMEF

(1)

TMEF+ TMFS

Donde:

D = Disponibilidad

TMEF = Tiempo promedio entre fallas

TMFS = tiempo promedio fuera de servicio

Disponibilidad inherente o intrnseca: Evala la disponibilidad propia del equipo

o sistema de equipos, el nico factor ajeno al equipo que se toma en cuenta,

es la capacidad y la organizacin de la cuadrilla de reparacin

TMEF

( 2)

TMEF+ TMFR

Donde:

D = Disponibilidad

TMEF = Tiempo promedio entre fallas

TMFS = tiempo promedio fuera de servicio

TMFR = tiempo promedio para reparar

Disponibilidad alcanzada: toma nicamente en cuenta los factores propios de

la organizacin de mantenimiento

TMEM

(3)

TMEM +TMPM

Donde:

D = Disponibilidad

TMEM = Tiempo promedio entre mantenimiento

TMPM = tiempo promedio para mantener

Disponibilidad operacional: Evala la disponibilidad del equipo o sistema de

equipos, el nico factor ajeno al equipo es que se toma en cuenta es la

capacidad de trabajo y organizacin de la cuadrilla de reparacin.

TMEM

(4 )

TMEM +TMPS

Donde:

D = Disponibilidad

TMEM = Tiempo promedio entre mantenimientos

TMPS = tiempo promedio fuera de servicio

En la tabla 2.6.1. Se pueden observar los tres tipos de disponibilidades

10

Tabla 2.6.1 Diferentes disponibilidades

Fuente.

La mantenibilidad es la caracterstica inherente de un elemento o sistema,

asociada a su capacidad de ser reparado para el servicio cuando se realiza la

tarea de mantenimiento necesaria segn se especifica. Otro concepto de

mantenibilidad, generalmente descrita como M(t), es la probabilidad de que un

equipo fallado retome a servicio en un intervalo de tiempo preestablecido.

Para el nico estudio de fallas y los tiempos asociados a cada uno de esos

eventos es aconsejable familiarizarse con la comprensin del tiempo de

operacin, tiempo para reparar, tiempo entre fallas, tiempo fuera de servicio,

entre otro.

En la figura 2.6.2 se puede observar los diferentes tipos de tiempos utilizados

en los anlisis de mantenibilidad, confiabilidad y otros estudios asociados con

la ingeniera de mantenimiento.

El parmetro caracterstico que forma parte de la funcin M(t), es el tiempo

medio para recuperar la funcin o para reparar (TMPR)

La confiabilidad puedes ser definida como la probabilidad en que un equipo o

sistema de equipo realizar su funcin sin incidentes por un periodo de tiempo

especificado y bajo condiciones indicadas, generalmente es descrita como

R(t). El parmetro caracterstico que forma parte de su definicin es el tiempo

medio entre fallas (TMEF).

11

Fig.: 2.6.2 Descripcin del funcionamiento del equipo o sistema

de equipos en el tiempo

Fuente

Sistema de mantenimiento

Un sistema de mantenimiento puede considerarse como un modelo sencillo de

entradas y salidas, en donde las entradas del modelo son el equipo,

conocimiento sobre el equipo, mano de obra, administracin, herramientas,

partes, piezas, etc., y la saludad es un equipo confiable y seguro para alcanzar

metas de operacin planteadas de la planta.

En la actualidad, la bondad de esos sistemas permite utilizar eficientemente

todos los recursos presupuestados necesarios, permitiendo incremente su

salida como lo son, produccin y seguridad en la operacin y con mnimo

nmero de paradas. En la Fig. 2.6.3., en la siguiente pgina, se muestra un

sistema de manteniendo tpico; se pueden observar las actividades necesarias

para hacer que un sistema pueda ser funcional.

El mantenimiento en la industria, generalmente se clasifica en cuatro tipos:

Correctivo, rutinario, preventivo y el predictivo; dentro del mantenimiento

preventivo se incluye el mantenimiento sistemtico. Entre sus definiciones

ms aceptadas se tiene las siguientes:

Mantenimiento

correctivo:

(segn

AFNOR

60-010)

Operacin

de

mantenimiento realizada despus de que ocurre la falla, la accin de

mantenimiento es reactiva. El mantenedor se inhibe de actuar y permanece

pasivo hasta que la falla ocurre.

12

Mantenimiento rutinario: Son las tareas de conservacin que se deben llevar a

cabo con na prioridad fija, para prevenir condiciones inseguras o la deteccin

de fallas incipientes; se refieren bsicamente a la actividad de inspeccin,

ajuste, lubricacin, limpieza y pintura.

Mantenimiento

preventivo:

(segn

AFNOR

60-010)

Operacin

de

mantenimiento realizada con la intensin de reducir la probabilidad de falla de

un bien o la degradacin de un servicio. Los tipos de intervenciones

preventivas son las siguientes:

Mantenimiento sistemtico (programado o baso en el tiempo)

Mantenimiento predictivo (condicional)

Mantenimiento sistemtico de ronda.

Fig.: 2.6.3 Esquema de un sistema de mantenimiento segn Jhon

Moubray

Fuente

Mantenimiento Predictivo: Actividad basada fundamentalmente en detectar

una falla antes de que suceda, para dar tiempo a corregirla sin perjuicios al

servicio, ni detencin de la produccin, sin detrimento del a seguridad y el

medio ambiente. Para ello se usan instrumentos de diagnsticos, aparatos y

pruebas no destructivas, como anlisis de lubricantes, termografa, anlisis de

vibraciones, radiaciones penetrantes, etc. Las ventajas del mantenimiento que

13

se aplique segn el esquema anterior produce beneficios cualitativos y

cuantitativos, que resumidos pueden ser:

Reduce los tiempos de parada.

Permite la evolucin de un efecto en el tiempo.

Optimiza la gestin del personal de mantenimiento.

La verificacin del estado de la maquinaria, tanto realizada de forma peridica

como de

forma accidental, permite confeccionar un archivo histrico de su

comportamiento.

Conocer con exactitud el tiempo lmite de actuacin que no implique el

desarrollo de un

fallo imprevisto.

Toma de decisiones sobre la parada de una lnea de mquinas en momentos

crticos.

Compra de nuevos equipos.

Permitir el conocimiento del historial e actuaciones, para ser utilizada por el

mantenimiento

correctivo.

Facilita el anlisis de las averas.

Permite el anlisis estadstico del sistema. En la figura 2.6.4 se muestra una

estrategia de

mantenimiento.

Tipos de mantenimiento en CVG Venalum.

En CVG Venalum se tienen definidos cuatro tipos de mantenimiento:

o

Mantenimiento correctivo: Es el que se efecta a los equipos e instalaciones de

planta una

vez ocurrida una falla, siempre y cuando afecte la seguridad del

personal o provoque

prdidas de produccin.

14

Fig.: 2.6.4 Estrategias tpicas de mantenimiento industrial

Fuente

Mantenimiento programado: Es aquel que se efecta a los equipos e

instalaciones de la planta

una

vez

detectado

parmetros

fuera

de

especificaciones y puede ser ejecutados en un tiempo determinado.

o

Mantenimiento preventivo: Es el que se efecta en equipo e instalaciones de la

planta

sujetos a desgastes con el propsito de darle un periodo de vida

til nueva.

o

Mantenimiento rutinario: Es el que programado en forma peridica mantiene o

alarga la

vida til del equipo e instalaciones de la planta y se divide en

cuatro grandes aspectos:

Inspeccin

Prueba y ajuste

Limpieza

Lubricacin

Mantenimiento centrado en la confiabilidad (MCC)

En el mantenimiento centrado en la confiabilidad (MCC) es una metodologa de

anlisis sistemtica, objetiva y documentada que puede ser aplicada a

cualquier tipo de instalacin industrial; til para el desarrollo u optimizacin de

un plan eficiente de mantenimiento. Analiza cada sistema y como estos

pueden fallar funcionalmente. Los efectos de cada falla son clasificados e

acuerdo con el impacto en la seguridad, la operacin y el costo.

El MCC, es un proceso desarrollado durante 1960 y 1970 con la finalidad de

ayudar a las personas a determinar las polticas para mejorar las funciones de

los activos fsicos y manejar las consecuencias de sus fallas.

El gobierno de los Estados unidos de Amrica quiso saber ms acerca de la

filosofa moderna en materia de mantenimiento de aeronaves. Y solicitaron un

reporte sobre este a la industria area. Dicho reporte fue escrito por Stanley

Nowlan Howard Heap de United Airlines. Ellos lo titularon RELIABITY

CENTERED MAITENCE (MANTENIMIENTO CENTRADO EN LA CONFIABILIDAD),

fue publicado en 1978, y an sigue siendo uno de los documentos ms

importantes en la historia del manejo de los activos fsicos. Est disponible en

el Servicio de Informacin Tcnica Nacional del Gobierno de los Estados Unidos

de Amrica, en Springfield, Virginia.

15

Este reporte fue la culminacin de 20 aos de investigacin y experimentacin

con la aviacin comercial de los Estados Unidos de Amrica, un proceso que

produjo inicialmente el documento presentado en 1968, llamado Gua MSG 1,

Manual: Evaluacin del Mantenimiento y Desarrollo del Programa, y el

documento presentado en 1970: MSG 2 Planeacin de Programas de

Mantenimiento para Fabricantes / Aerolneas, ambos documentos fueron

patrocinados por la ATA (Air Transport Association of Amrica Asociacin de

transportadores Areos de los EE:UU)

El objetivo principal es que los esfuerzos de mantenimiento deben ser dirigidos

a mantener la funcin que realizan los equipos ms que los equipos mismos.

Es la funcin desempeada por una mquina lo que interesa desde el punto de

vista productivo. Esto implica que no se debe buscar tener lo equipos como si

fueran nuevos, si no en condiciones suficientes para realizar bien su funcin.

Tambin implica que se deben conocer con gran detalle las condiciones que la

interrumpen o dificultan.

En este sentido la metodologa MCC es abierta y no es difcil caer en la trampa

hacer anlisis tan detallados que los tiempos para la implementacin del

mtodo se extienden en demasa, mientras que la planta debe continuar

incrementando su grado de confiabilidad.

La aplicacin de MCC resuelve el problema anterior con una estructura

estratgica que le permite llevar a cabo la evaluacin y seleccin de procesos

que se pueden implementar en forma rpida y segura. Esta tcnica es nica

en su gnero y conduce a obtener resultados extraordinarios en cuanto a

mejoras y rendimiento del equipo de mantenimiento donde quiera que sea

aplicado. El MCC pone tanto nfasis en las consecuencias de las fallas como en

las caractersticas tcnicas de las mismas y lo hace de esta manera:

Integra una revisin de las fallas operacionales con la evaluacin de aspectos

de seguridad

y amenazas al medio ambiente, esto hace que la seguridad

y el medio ambiente sean

tenidos

en

cuenta

la

hora

de

tomar

decisiones en materia de mantenimiento.

Mantiene la atencin en las actividades de mantenimiento que ms incidencia

tienen en el desempeo o funcionamiento de las instalaciones. Esto garantiza

que cada sol gastado en mantenimiento se gasta donde ms beneficioso va a

generar.

16

El MCC reconoce que todo tipo de manteamiento es vlido y da pautas para

decidir cul es el ms adecuado en cada situacin. Al hacer esto, ayuda a

asegurarse de que el tipo de mantenimiento escogido para cada equipo sea el

ms adecuado y evitar de esta forma los inconvenientes y problemas que

siguen a la adopcin de una poltica general de mantenimiento poco eficiente

para toda una empresa.

Si MCC se aplica a un sistema de mantenimiento existente, reduce la cantidad

de mantenimiento rutinario que se ha hecho generalmente a un 40% a 70%.

Por otro lado, si MCC se aplica para desarrollar un nuevo sistema de

manteamiento, el resultado ser que la carga de trabajo programada sea

mucho menor que si el sistema se hubiera desarrollado por mtodos

convencionales.

El MCC fue elaborado con el fin de ayudar a las lneas areas a establecer un

sistema de mantenimiento para nuevos tipos de aviones, antes de que estos

entraran en un funcionamiento. Como resultado, el MCC es una forma ideal

para desarrollar planes de mantenimiento en equipos complejos y para lo que

no existen mucha documentacin al respeto. Lo anterior ahora errores y

pruebas, costosos y dispendiosos tan comunes al desarrollar planes de

manteamiento. EL MCC es un enfoque sistemtico para disear programas que

aumenten la confiabilidad de los equipos con un mnimo costo y riesgo,

aplicando para ello combinaciones de tcnicas de mantenimiento preventivo,

predictivo, rutinario y proactivo, mediante estrategias justificadas tcnica y

econmicamente.

Para que el Mantenimiento Centrado en la confiabilidad sea una tcnica

eficiente para lograr implantacin de procesos de optimizacin industrial utiliza

como medio de apoyo, la aplicacin de la confiabilidad operacin como la

herramienta para alcanzar mejoras en el mantenimiento y en la operacin de

los equipos.

Es posible definir la Confiabilidad Operacional como la capacidad de una

instalacin (infraestructura, personas, tecnologa), para cumplir su funcin

(haga lo que se espera de ella), y en caso de ocurrir una falla, lo haga del

modo menos daino posible; una instalacin confiable debe incluir tanto

continuidad operacional como control de riesgos, en la figura 2.6.4 se

muestran los componentes de la confiabilidad operacional.

17

La mejora de la confiabilidad operacional se puede lograr mediante muchas

iniciativas, ya que no existe una nica metodologa que domine todos sus

aspectos, depende de la interaccin entre el personal, los equipos, los

procesos y el ambiente organizacional. La presencia ineludible de la

incertidumbre coloca la confiabilidad en el mbito de las decisiones basadas

en el riesgo.

Fig.: 2.6.5 Elementos de la confiabilidad operacional

Fuente

Como se aprecia en la figura 2.6.5, la confiabilidad operacional tiene cuatro

entradas, mayores se debe actuar si se requiere un mejoramiento continuo

sostenido a largo plazo. Este proceso denominado mejoramiento en la

confiabilidad

operacional

(MCO),

genera

cambio

en

la

cultura

de

la

organizacin haciendo que esta se convierta en una organizacin diferente con

un amplio sentido de productividad, con una visin clara del negocio y

gobernada por hechos. Cualquier hecho aislado de mejora en alguno de los

cuatro frentes de confiabilidad operacional puede traer beneficios, de hecho

los trae, pero al no tomar en cuenta los dems frentes es probable que estos

sean limitados y/o diluidos en la organizacin y pasen a sr solo el resultado de

un proyecto y no de una transformacin.

6

Anlisis de modos y efectos de fallas

Al os largo del tiempo, un modo de falla puede ser causa y efecto a la vez; uno

de los aspectos que crea mayor confusin para los nuevos integrantes de un

18

equipo de AMEF es entender que cualquiera causa por si misma tiene otra

causa que es un mtodo de falla de aquella. De igual forma, cualquier efecto

que por s mismo tiene otro efecto, tambin puede ser un modo de falla; es lo

que en el lenguaje del ajuste de prdidas y empresas de seguro se denominar

la causa de la causa.

El anlisis de modos y efectos de fallas AMEF, es un proceso sistemtico para

la identificacin de las fallas potenciales del diseo de un producto o de un

proceso antes que ocurran, con el propsito de eliminarlos o de minimizar el

riesgo asociado a las mismas, por lo tanto, el AMEF puede ser considerado

como un mtodo analtico estandarizado para detectar y eliminar problemas

de forma sistemtica y total, cuyos objetivos principales son:

Reconocer y evaluar los modos de fallas potenciales y las causas asociadas

con el diseo de

manufactura de un producto.

Determinar los efectos de las fallas potenciales en el desempeo del sistema

Identificar las acciones que podrn eliminar o reducir la oportunidad de que

ocurra la falla

potencial.

Analizar la confiabilidad del sistema.

Aunque el mtodo de AMEF originalmente fue utilizado por las industrias,

automotrices, este es aplicable para la deteccin y bloqueo de las causas de

fallas potenciales en productos y proceso de cualquier clase de empresa, ya

sea que estos se encuentren en operacin o en fase de proyecto; as como

tambin es aplicable para sistemas administrativos y de servicios. Para la

correcta ejecucin de un AMEF se debera contar con un mnimo de 3 a 5

personas, cada una especializada en diferentes campos (procesos, diseo,

fabricacin, operacin, mantenimiento, etc.)

Ventajas del anlisis de modos y efectos de fallas

La eliminacin de los modos de fallas tiene beneficios tanto a corto como a

largo plazo. A corto plazo, representa ahorros de los costos reparaciones, las

pruebas repetitivas y tiempo de parada. El beneficio a largo plazo es mucho

ms difcil de medir puesto que se relacin con la satisfaccin del cliente con

el producto y con su percepcin de la calidad; esta percepcin afecta las

futuras compras de los productos y es decisiva para crear una buena imagen

de los mismo.

El AMEF apoya y refuerza el proceso de diseo de planes de mantenimiento,

ya que:

19

Ayuda en la seleccin de alternativas durante el diseo.

Incrementa la probabilidad de que los modos de falla y sus efectos sobre la

operacin del

sistema sean considerados durante el diseo.

Proporciona una informacin adicional para ayudar en la planeacin de

programas de

pruebas concienzudos y eficientes.

Desarrolla una lista de modos, clasificados conforme a su probable efecto

sobre el cliente.

Proporciona un formato documentado abierto para recomendar acciones que

reduzcan el riesgo para hacer el seguimiento de ellas.

Detecta fallas en donde son necesarias caractersticas de autocorreccin o de

leve proteccin.

Identifica los modos de fallas conocidas y potenciales que de otra manera

podran pasar

desapercibidos.

Detecta fallas primarias, pero a menudo mnimas, que pueden causar ciertas

fallas secundarias.

Modos de fallas

Se define como falla toda condicin de operacin de cualquier tipo o

componente que este fuera de un estndar definido. Los modos de fallas se

definen como la manera o forma en la cual el producto o proceso de falla; es

decir, deja de cumplir la funcin para la cual fue diseado, para identificar

todos los posibles modos de fallas, es necesario considerar que estos pueden

caer dentro de una de cinco categoras:

Falla total: se pierde toda la funcin

Falla parcial: se pierde parte de la funcin

Falla intermitente: se pierde la funcin en ocasiones

Falla progresiva: la funcin se pierde y se incrementa gradualmente la prdida.

Falla por sobre funcionamiento: la funcin se encuentra por encima del diseo.

Por otra parte, la primera fase para identificar los posibles modos de fallas es

analizar por diversas las fallas o interrupciones que hayan existido, de no

encontrar con esa informacin, se puede hacer otros anlisis que se pueden

sintetizar con las siguientes preguntas: Cules son las funciones?, De qu

pueden fallar?, Qu causa que fallen? Qu sucede cuando fallan?, Qu

ocurre si falla?, Qu se puede hacer para prevenir los fallos? Qu sucede si

no puede prevenirse el fallo?

Ocurrencia (O)

La ocurrencia es una evaluacin de la probabilidad de que suceda una causa

en particular y resulte en un modo de falla durante la vida til de un equipo o

sistema.

La tabla 2.6.2 muestra los criterios para evaluar la ocurrencia.

20

Severidad (S)

La severidad es una evaluacin de cuan perjudicial es sobre el cliente el efecto

de un modo de falla del sistema o equipo en particular.

En la tabla 2.6.2 se pueden observar los criterios de avaluacin sugeridos y los

sistemas de clasificacin para la severidad de los efectos para un AMEF

aplicado al diseo (segn las normas de la AIAG) (The Automotive Idsutry

Action Group)

Tabla: 2.6.2 Criterios de evaluacin de la ocurrencia para un

AMEF

Fuente

Es conveniente hacer algunas observaciones a la tabla de severidad:

Las escalas no discriminan entre fallas que resultan en muerte catastrfica,

dao personal

o mejor o violacin a regulaciones gubernamentales.

Un efecto detectado por la mayora de los clientes es menor que la mitad de la

escala P

superior a la severidad.

Ningn efecto tiene un nivel igual a uno (1) y no hay nivel cero (0)

21

Tabla: 2.6.3 Criterios de severidad

Fuente

Deteccin (O)

La deteccin es una evaluacin de la probabilidad de que un control

vigente (para diseo o fabricacin) detecte la causa de un modo de falla

previnindolo antes de que llegue al cliente. En la tabla 2.6.4 se

muestra los criterios aplicados por la AIAG para la evaluacin y

clasificacin para la deteccin de efectos para un AMEF aplicado al

diseo

22

Tabla: 2.6.4 Criterios para estudiar la deteccin en sistema

Fuente

ndice de probabilidad de riesgo (IPR)

El ndice de probabilidad de riesgo es el producto matemtico de la gravedad

de un efecto (severidad), la probabilidad de que la causa provocara la falla

asociada con ese efecto (ocurrencia) y la habilidad de detectar la falla antes de

que llegue al cliente (deteccin). En forma de una ecuacin podemos describir:

IPR=S x O x D (5)

En donde:

IPR: ndice de probabilidad de riesgo

S: Severidad

O: Ocurrencia

D: Deteccin

El IPR es utilizado para ayudar a identificar los riesgos ms serios y conducir a

la accin de mantenimiento hacia ese sentido con la finalidad de disminuir las

fallas.

23

7 MARCO CONEPTUAL

DISEO:

Disear es formular un plan para satisfacer una necesidad especfica o

resolver un problema. Si el plan resulta en la creacin de algo fsicamente real,

entonces el producto debe ser funcional, seguro, confiable, competitivo, til,

que pueda fabricarse y comercializarse.

El diseo es un proceso innovador y altamente iterativo. Tambin es un

proceso de toma de decisiones. Algunas veces stas deben tomarse con muy

poca informacin, en otras con apenas la cantidad adecuada y en ocasiones

con un exceso de informacin parcialmente contradictoria. Algunas veces las

decisiones se toman de manera tentativa, por lo cual es conveniente

reservarse el derecho de hacer ajustes a medida que se obtengan ms datos.

Lo importante es que el diseador en ingeniera debe sentirse personalmente

cmodo cuando ejerce la funcin de toma de decisiones y de resolucin de

problemas.

2

3

4

5

6

INTECAMBIADOR DE CALOR

NEUTRALIZACION

DESODORIZACION

TRYSIL

TONSIL

24

CAPTULO III

METODOLOGA

III METODOLOGIA

1 Tipo de estudio

Aplicada

2 Diseo de investigacin

Experimental

3 Hiptesis

El diseo de este plan de mantenimiento centrado en la confiabilidad

ara ms disponibles a los intercambiadores de calor

4 Identificacin de variables

25

Variable independiente

Mantenimiento Centrado en la Confiabilidad

Variable dependiente

Operacionalizacion de variables

variable

Definicin

conceptual

Definicin

operacional

Indicadores

Escala de

medicin

5 Poblacin, muestra y muestreo

1

Poblacin

Todos los intercambiadores de calor de la empresa de Industrias de

Grasas y Aceites S.A

Muestras

Todos los intercambiadores de calor del rea de refinado de la empresa

de Industrias de Grasas y Aceites S.A

Unidad de anlisis

Todos los intercambiadores del rea de refinado en la empresa de

Industrias de Grasas y Aceites S.A

6 Criterios de Seleccin

Inclusin

En esta investigacin se incluyeron todos los intercambiadores usados

en el proceso de refinado.

Exclusin

Para esta investigacin excluyeron equipos como los ablandadores de

agua, caldero de aceite trmico, para el proceso no son equipos crticos,

pero si se le podra disear un mantenimiento centrado a la

confiabilidad.

7

Tcnicas e instrumentacin de recoleccin de fatos

Las tcnicas e instrumentos, fuentes e informantes a utilizarse en el

presente proyecto de investigacin sern:

26

Tcnicas

Instrumentos

Entrevista

Gua de entrevista

Encuesta

Cuestionario de

Preguntas

Gua de Observacin

Observacin

Fuentes

Informticas

Entrevista

Encuesta

Observacin

8 Validacin y Confiabilidad de Instrumento

9 Mtodos de anlisis de datos

10 Consideraciones ticas

CAPTULO VI

27

ASPECTOS

ADMINISTRATIVOS

IV ASPECTOS ADMINISTRATIVOS

1 Recursos

1

Humanos

2

Presupuesto

2 FINANCIAMIENTO

3 CRONOGRAMA DE EJECUCION

28

CAPTULO V

REFERENCIAS

BIBLIOGRAFICAS

29

V REFERENCIA BIBLIOGRAFICAS

30

ANEXOS

31

En la (fig.2.1) se muestra el tanque de almacenamiento de crudo, el aceite crudo

de soya comprada del extranjero y es almacenada en un tanque de 1500

toneladas que luego es bombeado al tanque de neutralizacin.

Fig.:2.1 Tanque de almacenamiento de crudo

Fuente: Elaboracin propia

Neutralizacin (Fig. 2.2), en este proceso se le agrega cido fosfrico en 30C

luego de media horade calentado se le aplica a 70-80C se le agrega soda

32

caustica (1) diluida a alta agitacin (90 RPM) y despus de 30 min de agitado (2)

a esa revolucin se le baja (15 RPM) trabajando 15 minutos luego se apaga y se

deja reposar

30 minutos, en las cuales se separa el aceite neutralizado y la

borra, la borra es un sub-producto que a travs de otro proceso se extrae cidos

grasos, todo este proceso se calienta con vapor de agua (4)

Fig.:2.2 Tanque de neutralizacin

Fuente: Elaboracin propia

Lavado (Fig. 2.3), en este proceso se le agrega vapor de agua (2) por el serpentn

que tiene el tanque hasta llegar a los 85-90C aproximadamente, una vez llegada

a esa temperatura se le agrega agua a 90C por medio de una duchas (1), todo

esto estar por 30 minutos, una vez pasado ese tiempo se bombea al tanque de

blanqueado.

33

Fig.:2.3 Tanque de lavado

Fuente: Elaboracin propia

Blanqueado (Fig.2.4), aqu el aceite neutro y lavado se le agrega vapor de agua

(4) para calentar el aceite mediante un serpentn que contiene internamente el

tanque hasta que llegue los 110C, luego se le agrega agua (2) a 90C

posteriormente se le agrega tonsil (3) (tierras blanqueadoras) para blanquear el

aceite, la cantidad de tierra necesaria depende de la cantidad de color del aceite

y del grado de decoloracin que se quiera obtener

y trycin (5) para quitar

partculas de jabn y se lo deja agitando (1) por 30 minutos, luego es bombeando

a dos filtros prensa como se ve en la Fig. 2.5 (F.P-1 / F.P-2)

Fig.:2.4 Tanque de blanqueado

Fuente: Elaboracin propia

Filtros prensa (Fig. 1.5), en este proceso el aceite blanqueado pasa por una

placas (1) en las que quedan las tierras blanqueadoras (2) las cuales son

desechadas y el aceite pasa limpio que luego es enviado (3) hacia un

intercambiador

34

Fig.:2.5 filtros prensas

Fuente: Elaboracin propia

Intercambiador de calor tipo casco tubo (Fig. 2.6A), el cual tiene como fin enfriar

el aceite ya que este trabaja con agua blanda previamente ya tratada (Fig. 2.6B)

(Entrada E-1), luego de haber pasado por el intercambiador es almacenado en un

tanque pulmn (Fig. 2.6) que luego ser bombeado al tanque de almacn.

Pues este intercambiador tipo casco tubo, presenta fallas, se obstruye y el cual

se requiere mantenimiento correctivo de inmediato el cual hace parar la

produccin.

35

Fig.:2.6A Intercambiador de calor, tipo casco tubo

Fuente: Elaboracin propia

Fig.:2.6B tanques ablandadores de agua cruda

Fuente: Elaboracin propia

Esta agua cruda que es ablandada (Fig. 2.6B) trabaja en un circuito cerrado, es

decir el flujo de agua que se utiliza en los intercambiadores es enviada a una

torre de enfriamiento (Fig. 2.6C) para que esta enfri el agua que viene caliente

nuevamente pase por los tanques ablandadores y se repita una y otra vez el

proceso y no se desperdicie agua.

36

Fig.:2.6C torre de enfriamiento de agua blanda

Fuente: Elaboracin propia

En este tanque pulmn (Fig. 2.6), se almacenara el aceite filtrado (70C

aproximadamente) que luego ser pre-calentado ingresado (Fig. 2.7B) (4) a dos

intercambiadores de calor (alfa laval) (Fig. 2.7B) aprovechando el calor del (Fig.

2.7B) (S1T2, salida de aceite) aceite que

est bajando del tanque de

desodorizado (Fig. 2.7B) (7) de por lo menos dos horas de calentado (a vapor

directo) el aceite (250C aproximadamente), y este aceite estando ya precalentado (Fig. 2.7B) (5) y es enviado al tanque de almacenamiento (Fig. 2.8)

que luego ser enviado al intercambiador alfa nova tipo espiral (Fig. 2.7B) (8) el

cual trabaja (Fig. 2.9) con aceite termino (280 C aproximadamente) previamente

calentado en un calderin (Fig. 2.10)

37

Fig.:2.6 tanque pulmn

Fuente: Elaboracin propia

En estos intercambiadores de calor (Fig. 2.7) presentan un problema que las

empaquetaduras de la bridas se carbonizan por lo mismo que estos trabajan a

altas temperaturas y se soplan hay fuga de aceite mayormente en la entrada del

aceite que baja del dezodorizador.

Fig.:2.7A Intercambiadores de calor alfa laval tipo 400-88H

Fuente: Elaboracin propia

De la Fig. 2.7B:

(1) Vlvula se serrara cuando se termine el proceso de desodorizado (2 horas),

entonces se abre la vlvula (2) pasa a proporcionar tu calor (enfriar) (E2T1) sale

por (S2T2) y entra por (S2T1) y vuelve a salir por (S2T2) (6) en donde el aceite

sale con menos temperatura y enviado a los intercambiadores de calor alfa naval

de tipo M6- MF6 (Fig. 2.7C)

En el instante que la vlvula (1) est cerrada la lnea de aceite precalentado (3)

estar cargando hasta que la vlvula (1) se habr, eso ser cuando se termine de

bajar todo el aceite de desodorizado.

38

Fig.:2.7B Intercambiadores de calor alfa laval tipo 400-88H

Fuente: Elaboracin propia

Este es el ltimo proceso por el cual pasa el aceite, llega desde la salida de la Fig.

2.7 (6) la cual es entrada en el intercambiador (Fig. 2.7D) (7) en donde sale y

entra en (5) y sale ms frio (6) directo al tanque de almacenamiento de

embazado que posterior mente ser embazado a botellas, galones cilindros, etc.,

donde es enfriado con agua ablandada (entradas 3 y1) y salidas (4 y 2) est agua

es enviada a la torre de enfriamiento.

Fig.:2.7C Intercambiadores de calor alfa laval tipo M6 MF6

Fuente: Elaboracin propia

39

Fig.:2.7D Intercambiadores de calor alfa laval tipo M6 MF6

Fuente: Elaboracin propia

Fig.:2.8 tanque almacenamiento

Fuente: Elaboracin propia

Este intercambiador (Fig. 2.9) trabaja con el aceite pre-calentado bombeado

desde el tanque de almacn ingresando por una entrada(2) y por la otra (1)

ingresando el aceite trmico previamente dicho antes ya, pues este flujo de

aceite pre-calentado se procesa cada dos horas, pero el aceite trmico sigue

40

circulando en un circuito cerrado lo que hace que carbonice las paredes baadas

en aceite un vez quedado vaco hasta dos horas que de nuevo se comience a

pasar aceite pre-calentado, como a diario pasan 8 veces aceite, entonces eso

que se va carbonizando dentro de las pareces del intercambiador tiene como

consecuencia la demora en calentar el aceite, demora en pasar el aceite porque

est demasiado casi tapado en su totalidad como son espacio muy pequeos

esto hace que se haga mantenimiento correctivo y por ende parada de

produccin.

Fig.:2.9 Intercambiador de calor alfa nova tipo espiral

Fuente: Elaboracin propia

Desodorizain (Fig. 2.10), en este proceso se trabaja al vaco y se calienta hasta

los 250C mientras se le pasa una corriente de vapor directo, las sustancias

voltiles son arrastradas dejando al aceite libre de olores y con un sabor suave.

El aceite trabaja con en un circuito cerrado por medio de un intercambiador de

calor de tipo alfa nova el cual trabaja con aceite trmico que es previamente pre

calentado

por

medio

de

un

calderin

alimentado

por

un

tanque

de

almacenamiento de aceite pre-calentado.

Hay que evitar todo contacto con el oxgeno, pues produce oxidaciones

indeseables; el vapor que se utiliza debe estar desaireado, no debe de haber

entradas de aire y el vaco debe ser muy alto

41

Fig.:2.10 Desodorizador

Fuente: Elaboracin propia.

Fig.:2.11 calderin

Fuente: Elaboracin propia

42

TANQUE

DE

ALMACE

NAMIENT

O DE

CRUDO

DOMON1

TRICIN

VAPO

TANQUE

DE

NEUTRAL

IZADO

TANQ

UE

DE

AGUA

BLAN

A

VAPO

DOMON2

AGUA

TONSIL

ACIDO

FOSFORICO

TANQUE

DE

70C LAVADO

TANQUE

DE

BLANQU

EADO

VAPO

100C

F.

P

1

F.

P

2

I.C-1

TANQUE

DE

PULMON

85110C

VAPO

150C

SODA

CAUSTICA

270C

DOMON3

TANQUE

DE

DESODO

RIZACIO

N

TANQUE

DE

ALAMCE

N

70C

250C

AGUA

I.C-2

230C E2T1

S1T2

CALDERIN

DE ACEITE

TERMICO

S1T2

I.C-3.1

250C

E1T1

I.C-3.2

40C

S2T2

E2T1

S2T2

E1T1 70C

I.C-4.1

I.C-4.2

TANQUE DE

ALMANCEN DE ACEITE

TERMINADO PARA

EMBAZADO

EMBAZAD

O

43

Potrebbero piacerti anche

- Trabajo Mecanicos Las Bambas JulioDocumento5 pagineTrabajo Mecanicos Las Bambas JulioVictor Guzman PretellNessuna valutazione finora

- Lista ChancadoDocumento2 pagineLista ChancadoVictor Guzman PretellNessuna valutazione finora

- Copia #Documento13 pagineCopia #Victor Guzman PretellNessuna valutazione finora

- M-SIC-001 02 Gobernabilidad Interna V05 Ene 09Documento6 pagineM-SIC-001 02 Gobernabilidad Interna V05 Ene 09Victor Guzman PretellNessuna valutazione finora

- Riss 12.Documento11 pagineRiss 12.Victor Guzman PretellNessuna valutazione finora

- Ficha Tecnica Tecle Manual Palanca - UNO Plus ADocumento3 pagineFicha Tecnica Tecle Manual Palanca - UNO Plus AVictor Guzman PretellNessuna valutazione finora

- Tiempos MuertosDocumento3 pagineTiempos MuertosVictor Guzman PretellNessuna valutazione finora

- Charla 04-10-2014Documento8 pagineCharla 04-10-2014Victor Guzman PretellNessuna valutazione finora

- Plan D CTG 12Documento24 paginePlan D CTG 12Victor Guzman PretellNessuna valutazione finora

- Tiempo de La VidaDocumento1 paginaTiempo de La VidaVictor Guzman PretellNessuna valutazione finora

- Presentación1 Tema Ptar BiolepDocumento5 paginePresentación1 Tema Ptar BiolepVictor Guzman PretellNessuna valutazione finora

- M-SIC-001 04 Implementación y Control V09 Sep 09Documento15 pagineM-SIC-001 04 Implementación y Control V09 Sep 09Victor Guzman PretellNessuna valutazione finora

- M-SIC-001 A 01 Correspondencia Entre Normas V01 Ago 08Documento5 pagineM-SIC-001 A 01 Correspondencia Entre Normas V01 Ago 08Victor Guzman PretellNessuna valutazione finora

- Tanques Industriales Rotoplas CatalogoDocumento43 pagineTanques Industriales Rotoplas CatalogoVictor Guzman PretellNessuna valutazione finora

- Ficha Tecnica BiodigestorDocumento2 pagineFicha Tecnica BiodigestorVictor Guzman PretellNessuna valutazione finora

- Ficha Tecnica Tinaco Sistema Clasico y Basico BicapaDocumento3 pagineFicha Tecnica Tinaco Sistema Clasico y Basico BicapaVictor Guzman PretellNessuna valutazione finora

- Ficha Tecnica Tanques NodrizaDocumento3 pagineFicha Tecnica Tanques NodrizaVictor Guzman PretellNessuna valutazione finora

- Tratamiento PtarDocumento2 pagineTratamiento PtarVictor Guzman PretellNessuna valutazione finora

- 0 Dac 80 EdDocumento3 pagine0 Dac 80 EdVictor Guzman PretellNessuna valutazione finora

- Ficha Tecnica Tanques para Agua y QuimicoDocumento3 pagineFicha Tecnica Tanques para Agua y QuimicoVictor Guzman PretellNessuna valutazione finora

- Ficha Captacion PluvialDocumento1 paginaFicha Captacion PluvialVictor Guzman PretellNessuna valutazione finora

- Ficha Tecnica Tinaco Sistema Equipado TricapaDocumento3 pagineFicha Tecnica Tinaco Sistema Equipado TricapaVictor Guzman PretellNessuna valutazione finora

- Ficha Bebederos ComederosDocumento1 paginaFicha Bebederos ComederosVictor Guzman PretellNessuna valutazione finora

- Ficha Bebederos EscolaresDocumento1 paginaFicha Bebederos EscolaresVictor Guzman PretellNessuna valutazione finora

- Ficha TolvasDocumento3 pagineFicha TolvasVictor Guzman PretellNessuna valutazione finora

- Adm de Empresas PrepaDocumento24 pagineAdm de Empresas PrepaHugo Alexis Ramírez MarNessuna valutazione finora

- Material Curso Avanzado de Ventas DirectasDocumento51 pagineMaterial Curso Avanzado de Ventas DirectasELINessuna valutazione finora

- Manual de R&G PharmaDocumento27 pagineManual de R&G PharmaPaula Delgado BenavidesNessuna valutazione finora

- Taller de EbanisteriaDocumento14 pagineTaller de EbanisteriaMario TapiaNessuna valutazione finora

- Plan de Gestión de Las Adquisiciones PROYECTO DE IRRIGACION DOLEDocumento5 paginePlan de Gestión de Las Adquisiciones PROYECTO DE IRRIGACION DOLEcarloscib911100% (1)

- Lopez Joshua-Consulta 1Documento3 pagineLopez Joshua-Consulta 1Alan Joshua Lopez HerreraNessuna valutazione finora

- Capitulo 2 LogÃ-stica BowersoxDocumento14 pagineCapitulo 2 LogÃ-stica BowersoxAlberto César MárquezNessuna valutazione finora

- Explorando La Noción de Calidad PDFDocumento8 pagineExplorando La Noción de Calidad PDFfabioNessuna valutazione finora

- Bitacora de Actividades 2 - Segundo SemestreDocumento5 pagineBitacora de Actividades 2 - Segundo SemestreRodrigo ValenzuelaNessuna valutazione finora

- Examen AA1Documento6 pagineExamen AA1ɑlejo RiveraNessuna valutazione finora

- A Formación de Un Auditor IntegralDocumento5 pagineA Formación de Un Auditor Integralricardo santanderNessuna valutazione finora

- Control Interno Audi AdmonDocumento13 pagineControl Interno Audi Admonrocsanna gutierrezNessuna valutazione finora

- Calidad y CompetitividadDocumento10 pagineCalidad y CompetitividadIbraim SandovalNessuna valutazione finora

- Debe Una Empresa Adaptarse A Las Creencias Religiosas Que Dificultan El Uso de Equipo de Protección PersonalDocumento3 pagineDebe Una Empresa Adaptarse A Las Creencias Religiosas Que Dificultan El Uso de Equipo de Protección PersonalSergio Andres Moreno100% (1)

- Actividad Semana 4 ISO 9001: MODULO 2Documento5 pagineActividad Semana 4 ISO 9001: MODULO 2AlejiiTa AguasNessuna valutazione finora

- 3 Sistema de Gestion de Calidad - DiapositivasDocumento17 pagine3 Sistema de Gestion de Calidad - DiapositivasBrendaRaquel ConchaCarhuanchoNessuna valutazione finora

- Taller Auditor Interno, ResumenDocumento73 pagineTaller Auditor Interno, ResumenCrisaidy RamirezNessuna valutazione finora

- MATRIZDocumento14 pagineMATRIZPam TipànNessuna valutazione finora

- FARMACIA ALEX MejoradoDocumento15 pagineFARMACIA ALEX MejoradoalexkontrerasNessuna valutazione finora

- Gerencia Del Servicio - Todos GanamosDocumento22 pagineGerencia Del Servicio - Todos GanamosRosalba Corbacho OrozcoNessuna valutazione finora

- Politica Contable de ProveedoresDocumento3 paginePolitica Contable de ProveedoresCatalina Pérez88% (8)

- Activdad 1 CalidadDocumento6 pagineActivdad 1 CalidadAbigail CMNessuna valutazione finora

- AGAU0108 Cert AGRICULTURA ECOLÓXICA PDFDocumento16 pagineAGAU0108 Cert AGRICULTURA ECOLÓXICA PDFAnonymous mXsBtz3Nessuna valutazione finora

- Asociatividad para La ExportacionDocumento13 pagineAsociatividad para La ExportacionMilena RodriguezNessuna valutazione finora

- Investigación Evaluativa 1Documento5 pagineInvestigación Evaluativa 1Alexandra Zevallos SaavedraNessuna valutazione finora

- Carga Completa y de Grupaje-Santiago PeñafielDocumento10 pagineCarga Completa y de Grupaje-Santiago PeñafielSantiago PeñafielNessuna valutazione finora

- Presentación de Maestranza WildeDocumento27 paginePresentación de Maestranza WildeBenito Bugedo WildeNessuna valutazione finora

- Historia de La Inspeccion AutomaticaDocumento3 pagineHistoria de La Inspeccion AutomaticaSandra Covarrubias EscobedoNessuna valutazione finora

- Norma NTG 41075 Astm c497m-05Documento33 pagineNorma NTG 41075 Astm c497m-05Carlos GeoNessuna valutazione finora

- Eficacia - Cca-Alba GarzonDocumento36 pagineEficacia - Cca-Alba GarzonMarcelo López VarasNessuna valutazione finora