Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Texto7 PDF

Caricato da

SofíaFiorellaToneChávezDescrizione originale:

Titolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Texto7 PDF

Caricato da

SofíaFiorellaToneChávezCopyright:

Formati disponibili

TECSUP - PFR

Tecnologa de Materiales

UNIDAD VII

SEPARACIN POR CUA

1. LA CUA

Permite penetrar los materiales aplicando fuerzas relativamente pequeas. Es la

forma bsica para el filo de las herramientas de corte.

Figura 1

En la figura muestra que la fuerza F transmitida a la herramienta debe ser lo

suficientemente grande para que se forme una grieta o entalladura en el material.

Figura 2

Luego, al ingresar la cua, se generan componentes laterales que producen un

agrietamiento.

En la figura puede apreciarse la gran

importancia que tiene en los procesos de

corte el ngulo de cua ( ), tambin

llamado ngulo de filo.

A MAYOR ANGULO DE FILO SE

REQUIERE APLICAR MAYOR FUERZA

Figura 3

81

Tecnologa de Materiales

TECSUP - PFR

Descomposicin de la Fuerza Aplicada

La fuerza aplicada F, llamada fuerza de

penetracin, se descompone den dos. Cada una

de estas componentes con una de las caras de

la cua es perpendicular.

Adems, por simetra: F1 = F2

Si = 60 = F1 = F2 = FR

Figura 4

Cuanto menor sea la magnitud del ngulo de filo, la magnitud de las componentes

ser mayor.

La fuerza que realmente corta el material es la

componente horizontal de F1 (que es igual a

F2), llamada Fuerza Separadora y que en la

figura est representada como Ft.

Matemticamente, la fuerza separadora y la

fuerza de penetracin se relacionan por la

siguiente frmula.

Ft

Ft

F1

F1

F

Figura 5

Ft = F

cotan

Ft

Fuerza Separadora

CASO I: = cte

Ft = K. (F) [es una recta]

Si F= 0

Ft = 0

Si F crece Ft crece

Conclusin: cuando cte

Ft

Si F

F

Fuerza penetradora

Figura 6

82

TECSUP - PFR

Tecnologa de Materiales

F cte.

CASO II:

Ft

Ft = k. (cotan /2)

Fuerza Separadora

Si = 180 Ft = 0

Si = 0 Ft

Conclusin:

Angulo de Filo

Figura 7

Material

* Aluminio

* Aleaciones blandas

de aluminio.

Latones blandos

Angulo

del filo

35...40

* Cobre

* Acero fundicin

de hierro blanda.

* Fundicin gris

maleable.

* Bronces

blancos

50...60

65...70

* Acero alta dureza.

* Fundicin dura.

* Latn o bronce de

alta dureza.

75...85

2. ARRANQUE DE VIRUTA

Forma bsica del filo:

La herramienta de corte ms simple presenta forma

de cua, tal como se muestra en la figura y en

donde se observan:

a.

Plano de ataque (salida de viruta)

b.

Plano libre (de incidencia)

Figura 8

ngulos y superficies en el filo.

: Angulo libre (de incidencia)

: Angulo de filo

Figura 9

83

Tecnologa de Materiales

TECSUP - PFR

: Angulo de ataque (de salida de viruta)

Punto: 1 Plano de incidencia

Punto: 2 Plano de salida de viruta

Bajo valores adecuados, el ngulo de incidencia evita o disminuye el rozamiento

entre material y herramienta, mientras el ngulo de ataque facilita la salida de

viruta.

Siempre se cumple que + + = 90

En la figura, se aprecia como el ngulo de ataque puede tomar valores negativos

utilizndose de esta manera cuando:

Se mecanizan materiales duros.

Se requieren pequeas profundidades de corte.

El corte es interrumpido (viruta corta)

Figura 10

3. CLASES DE VIRUTA

Suponiendo que para los tres casos siguientes se tuviera la misma profundidad en

el corte, se tendra:

Caractersticas de la viruta arrancada

La viruta sale en forma de partculas aisladas.

El acabado final deja una superficie rugosa.

Causas:

Material duro.

Velocidad de corte baja.

Figura 11

84

TECSUP - PFR

Tecnologa de Materiales

Avance elevado.

Efectos:

Angulo de corte pequeo.

Superficie spera.

Precisin de medidas baja.

Fuerzas de corte oscilantes.

Trabajo de herramientas arduo

Caractersticas de la viruta plstica:

La viruta sale en forma fluida y continua.

El acabado final deja una superficie ms limpia.

Causas:

Material blando o tenaz.

Velocidad de corte alta

Avance pequeo

Efectos:

Figura 12

Angulo de corte mayor.

Superficie limpia

Precisin de medidas mayor.

Fuerzas de corte uniformes.

Trabajo de herramientas suave.

Caractersticas de la viruta desprendida:

La viruta sale en forma de escamas.

El acabado final deja una superficie mediana.

Causas:

Material, velocidad de corte y avance intermedias.

Figura 13

4. PROCESOS DE CORTE

Son aquellos procesos en los que un material es

separado.

Separacin: Es la modificacin de la forma de un

cuerpo slido, al eliminar la cohesin molecular en la

zona de corte.

Figura 14

85

Tecnologa de Materiales

TECSUP - PFR

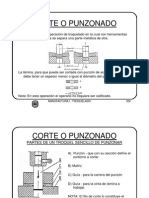

Divisin de los Procesos de Corte

Se dividen en dos grupos:

a.

Seccionado:

En el cual se separa sin producir viruta.

A su vez se divide en:

Cizallado: cizallas, tijeras, alicates,

guillotinas.

Punzonado: punzones, matrices,

sacabocados.

Figura 15

b. Arranque de Viruta: Aqu el material separado tiene dimensiones pequeas.

Caractersticas:

Se pierde material.

Toma bastante tiempo.

Es costoso.

El acabado es mejor.

Figura 16

Ejemplos

1. Cincel.

2. Lima.

3. Sierra.

4. Broca.

5. Macho

6. Cuchilla

7. Fresa

Figura 17

86

TECSUP - PFR

Tecnologa de Materiales

4.1 EL CIZALLADO

El cizallado es un proceso de corte por seccionado usando dos filos opuestos

que guardan cierta separacin.

Tipos:

Segn el filo: paralelo

inclinado (1), curvo(2)

(0),

Aqu puede deducirse que:

o

A mayor longitud de corte se

realizar el cizallado aplicando

una fuerza mayor.

A mayor longitud de corte se

realizar el cizallado empleando

un tiempo menor.

Segn el accionamiento:

Cizallas Manuales

Figura 18

Tiene un sistema de multiplicacin que permite transmitir fuerzas de corte

mayores.

1. Con multiplicador de palanca.

1

2. Con multiplicador de cremallera.

Figura 19

1.

2.

3.

4.

5.

6.

Cuchilla

Engranaje y cremallera

Pisn sujetador

Palanca

Seguro

Porta cuchilla

Figura 20

87

Tecnologa de Materiales

TECSUP - PFR

Cizallas Mecnicas

Empleadas para trabajos en serie o que requieren mucha fuerza. Es por esto,

que lo filos de estas cizallas son paralelos o con poco ngulo de inclinacin.

Figura 21

Parmetros en las cizallas:

= ngulo de filo

= ngulo libre

= ngulo de ataque

s = separacin

Los valores de estos

parmetros dependen del

tipo de material.

Adems, la separacin

entre filos es funcin de e

(espesor del material)

Figura 22

Para el acero corriente se tienen las siguientes recomendaciones:

de 75 a 85

de 2 a 4

s de e/20 a e/10.

Si hay demasiada separacin, el material se deforma tiende a doblarse en la

zona de corte.

Si hay muy poca separacin, el material es recalcado, es decir, demasiado

comprimido en la zona de corte.

88

TECSUP - PFR

Tecnologa de Materiales

Tijeras

Analizando las figuras:

Si el corte se realiza cerca del centro de giro la

longitud de corte ser pequea y entonces la fuerza

aplicada podr ser menor.

Si el corte se realiza lejos del centro de giro por el

contrario, la fuerza aplicada deber ser mayor.

Figura 23

5. VELOCIDAD DE CORTE EN MAQUINAS HERRAMIENTAS

Con qu velocidad de corte se trabajan las Mquinas Herramientas?

La velocidad de corte se entiende como la velocidad relativa entre material y

herramienta en el punto en que tiene lugar la separacin de la viruta.

Depende principalmente.

1. El tipo de la HERRAMIENTA.

2. La clase de MATERIAL que se trabaja.

3. El tipo de TRABAJO que se realiza.

at

er

ia

Movimiento

Circular

Cuchilla

Figura 24

89

Tecnologa de Materiales

TECSUP - PFR

Movimiento Lineal

Cuchilla

Material

Figura 25

Esta velocidad de desplazamiento se mide __________ y los valores

recomendados se obtienen de las tablas tcnicas.

VALORES QUE DEBEN CONOCERSE ANTES DE INICIAR EL TRABAJO CON

LAS MQUINAS HERRAMIENTAS

1. Las dimensiones de la HERRAMIENTA o del MATERIAL.

2. El material de la HERRAMIENTA o de la PIEZA DE TRABAJO.

3. Los valores recomendados para la velocidad de corte se obtienen de: ___________

6. DETERMINACIN DEL NMERO DE VUELTAS EN LAS MQUINAS HERRAMIENTAS

6.1 NMERO DE VUELTAS

El nmero de vueltas necesario para cubrir una determinada velocidad de

corte (Nmero de metros a recorrer en el tiempo de un minuto) debe

determinarse clculo grficamente.

90

TECSUP - PFR

Tecnologa de Materiales

Figura 26

6.2 DETERMINACIN MEDIANTE CLCULO

Conocidos los valores para la velocidad de corte y los dimetros de la

herramienta o del material.

El nmero de vueltas puede determinarse mediante:

n=

V x 1000

xd

V

d

x 318

d : ______________________ en mm.

n : ______________________ en rpm. 1/min.

V : ______________________

en m/min.

91

Tecnologa de Materiales

TECSUP - PFR

Tabla N 1

Velocidad de Corte

Resistencia

N / mm

Material

en m/min.

Desbaste

Acabado

HSS

HSS

Acero no aleado ( C15 )

Menos de 500

25

32

Acero de baja aleacin ( C45 )

500 - 700

20

25

Acero, Acero fundido ( C60,

700 - 900

16

20

Acero bonificado, de baja aleacin

900 - 1200

10

16

Acero de baja aleacin, Alta bonificacin

1200 - 1600

6.3

10

Fundicin gris de mediana dureza

HB = 2000

16

20

Latn

40

63

Aleaciones de Aluminio

160

250

EJERCICIO:

1.

Hallar el nmero de vueltas por minuto para taladrar un agujero de 10 mm,

en una placa de acero de 600 N/mm2 de resistencia.

= _________ r.p.m.

2.

cortantes en un acero St 80. (Desbastado)

= _________ r.p.m.

3.

Fresado de una ranura en fundicin gris utilizando una fresa de disco de metal

duro, de 145 mm y de 20 dientes. El avance por minuto debe ser un 30%

del valor hallado.

= _________ r.p.m.

4.

Ranurado de un canal chavetero en un material de acero bonificado de baja

aleacin, con

una fresa de punta de HSS, de 8,8 mm y que tiene tres

labios cortantes.

= _________ r.p.m.

6.

broca de centrar de 10x 3,5 mm.

= _________ r.p.m.

92

TECSUP - PFR

7.

Tecnologa de Materiales

Torneado de un acero de alta bonificacin de 96 mm, con una cuchilla de

metal duro y un avance por vuelta de 0,25 mm.

= _________ r.p.m.

8.

Taladrado de un material con 800 N/mm2 de resistencia con una broca de

5,5 mm.

= _________ r.p.m.

TAREA:

En papel milimetrado construir un diagrama para:

1. Vc = _______ m/min.

n = 50, 75, 90, 120, 250, 310, 450, 560 rpm.

2. Vc = _______ m/min.

n = 530, 610, 750, 815, 880, 910, 945, 1000 rpm.

7. TALADRADO

Polea escalonada

para cambio de

velocidades

Correa

Controles del motor

Motor

Manivela de avance

Porta brocas o mandril

Columna

Mesa de trabajo

Figura 27

93

Tecnologa de Materiales

TECSUP - PFR

Taladro columna

Porta brocas Chuck

Figura 29

Figura 28

MECANISMO DE AVANCE

PROCESO DE TRABAJO

Figura 31

Figura 30

Movimientos de trabajo

El movimiento giratorio de la broca se llama

movimiento de corte principal.

El movimiento recto de la broca contra la pieza es el

movimiento de avance.

Figura 32

94

TECSUP - PFR

Tecnologa de Materiales

Partes de la broca

1.

2.

3.

4.

5.

6.

7.

Punta

Canal helicoidal

Filo secundario

Cuerpo

Mango cilndrico

Mango cnico

Lengeta

Figura 33

Tipos de brocas

Broca de mango cnico

Figura 34

Broca de mango recto

Figura 35

Partes de la punta

1.

2.

3.

5.

6.

7.

8.

Superficie de incidencia.

Angulo de punta.

Filo principal.

Superficie de salida de viruta.

Filo secundario.

Filo transversal.

Canal helicoidal.

Figura 36

95

Tecnologa de Materiales

TECSUP - PFR

En el filo secundario se pueden identificar:

< : Angulo de incidencia

< : Angulo de filo

< : Angulo de ataque

Figura 37

El no verificar el afilado puede traer

malas consecuencias en la obtencin

del agujero final. As, como la figura

muestra:

Una punta centrada, pero con el ngulo

asimtrico. Esto originara un acabado

vibrado.

Figura 38

Un ngulo de punta simtrico, pero la punta misma se encuentra descentrada. Se

generara un agujero de dimetro mayor que la broca.

7.1 NORMAS DE TRABAJOS

Longitud de la broca

La relacin mxima entre la longitud de la broca y su dimetro debe ser 50:1,

de lo contrario la broca estara propensa a romperse.

Figura 39

Velocidad de giro y avance

La velocidad de giro viene dada por la frmula:

96

TECSUP - PFR

Tecnologa de Materiales

1000. V (m/min)

n (RPM) = --------------------------- . (mm

Con cual, cuando el dimetro de la broca

ser menor, deber usarse mayor

velocidad de giro (n), pero tambin, con

un dimetro menor.

El avance con un dimetro menor.

El avance S debera ser menor con el fin

de evitar el deterioro de una broca ms

esbelta.

Figura 40

Fuerza en el taladrado

Cuanto mayor sea el dimetro, la

broca ser ms robusta, lo que le

permite trabajar ejerciendo una

mayor fuerza.

Figura 41

Precisin de Medidas

Con una broca de poco dimetro y

filo correcto, siempre debe lograrse

una buena precisin.

Cuando el dimetro es muy grande,

se hace necesario realizar agujeros

previos, de tal forma que se use

menor fuerza y por tanto, se pueda

obtener mejor precisin.

Figura 42

97

Tecnologa de Materiales

TECSUP - PFR

7.2 EL AVELLANADO

Muchas veces considerando como un procedimiento, el avellanado no es sino

un trabajo complementario del taladrado.

El avellanado tiene como principales finalidades.

1. Eliminar Aristas cortantes de agujeros taladrados.

2. Obtener Elementos de unin con agujeros avellanados

para alojamiento de tornillos (cabezas)

Figura 43

Aplicaciones del avellanado:

AVELLANADOR Cnico

AVELLANADOR Cnico

APLICACIN: Desbarbado de

agujeros

APLICACIN: Asientos para tornillos

o Remaches.

Figura 44

AVELLANADOR Cnico -Cilndrico

Figura 45

98

AVELLANADOR

helicoidal

TECSUP - PFR

Tecnologa de Materiales

APLICACIN: avellanados profundos APLICACIN: asientos para tornillos Allen

Figura 46

AVELLANADOR Plano

APLICACIN: refrenado de

superficies de asientos

Torneado

Es un proceso de mecanizado, por

arranque de viruta, para fabricar

formas con seccin transversal

circular.

Procedimientos de Torneados

Torneado de Exteriores

Cilindros

Refrentado

Roscado o fileteado

Moleteado

Figura 48

99

Figura 47

Tecnologa de Materiales

TECSUP - PFR

Torneado de Interiores

Cilindros

Refrentado

Roscado o fileteado

Torneado de ranuras

Tipos de Torno

Horizontal

Figura 49

Al aire

Figura 50

100

TECSUP - PFR

Tecnologa de Materiales

Vertical

Figura 51

8. DIMENSIONES PRINCIPALES

De los tipos de torno existentes, el ms empleado es el torno horizontal, por cual,

es conveniente el conocer sus dimensiones principales:

Distancia entre puntas

(Longitud mxima)

Dimetro de volteo

(Dimetro mximo).

Altura de puntas

(Altura. mxima)

Figura 52

101

Tecnologa de Materiales

TECSUP - PFR

9. MOVIMIENTOS EN EL CILINDRADO

Mov. de corte (giratorio - pieza)

Mov. de avance (axial - herram)

Mov. de penetracin (radial - herram)

Figura 53

10. MOVIMIENTO EN EL REFRENADO

Movimiento de corte (giratorio)

Movimiento de avance (radial herramienta)

Movimiento de penetracin (axial herramienta)

Figura 54

11. PARTES PRINCIPALES DEL TORNO HORIZONTAL

CABEZAL FIJO

En l va dispuesto el husillo de trabajo, el

cual es fabricado del mejor acero, va bien

sujeto y apoyado sobre buenos soportes

(bocinas de bronce o rodamientos).

Figura 55

102

TECSUP - PFR

Tecnologa de Materiales

LA BANCADA

Soporta todas las partes del torno.

Va provista de guas prismticas o planas

para el desplazamiento del carro porta

til y del cabezal mvil. Se fabrica de

Hierro fundido.

Figura 56

CARRO PORTATIL

Lleva la herramienta de tornear.

Brinda los movimientos de avance y

penetracin.

Es un carro cruzado, constituido por:

Carro principal o de bancada. _____

Carro transversal o de refrenado.

______

Carrito superior o porttil._______

El carrito superior se acciona slo

manualmente, mientras los otros dos

adems

pueden

accionarse

automticamente.

Figura 57

CABEZAL MVIL

Puede

desplazarse sobre

la

bancada y luego fijarse mediante el

puente (f) accionando la palanca de

fijacin (g).

Dentro del husillo (a) se desplaza la

pnula (b) al girar el volante (c)

logrndose la fijacin de la pnula al

ajustar el mango del tornillo de

sujecin (d).

103

Figura 58

Tecnologa de Materiales

TECSUP - PFR

Soportes para sujecin para herramientas

Tornillo: Para bajas velocidades, pequeas fuerzas de

corte.

Figura 59

Puente: Aumenta la superficie de contacto y baja

la vibracin. Para cortes de gran fuerza.

Figura 60

Cudruple: Disminuye el tiempo para el recambio de

herramientas.

Figura 61

Dispositivo de cambio rpido: Mucho ms

rpido y eficiente que el soporte cudruple.

Figura 62

Recomendaciones de montaje y sujecin

Posicin del puente de sujecin

El puente debe quedar horizontal y la cuchilla lo ms cerca del punto de

apoyo.

Correcto

Incorrecto

Figura 63

104

Incorrecto

TECSUP - PFR

Tecnologa de Materiales

Altura de la cuchilla

Debe quedar a la altura del centro del eje.

Figura 64

ngulo mayor friccin

Ms arriba

Figura 65

Ms abajo ngulo difcil salida de viruta.

Figura 66

__________________

________________

Figura 67

Qu problema se presentan en los siguientes figuras?

a. _______________

b. ________________

Figura 68

105

c. ______________

Tecnologa de Materiales

TECSUP - PFR

El vuelo de la cuchilla

El menor posible (a) para evitar

flexiones que produzcan vibraciones (b).

En caso de usar lainas, alinearlas con el

borde del soporte. (caso c)

c

Figura 69

Herramientas

Materiales de herramienta:

a. Acero al carbono.

Acero rpido (SS)

Acero extra rpido (HSS)

b. Metal duro

c. Material cermico.

Diamante.

Figura 70

Tipos de Metales duros / material cermico

Figura 71

106

TECSUP - PFR

Tecnologa de Materiales

Figura 72

TALADRO EN EL TORNO

Los diversos trabajos de taladro en el torno se realizan mediante la CONTRA

PUNTA como son: taladros de CENTRAR taladro con brocas HELICOIDAL,

AVELLANADORES CONICOS Y RECTOS, ESLARIADOS, ROSCADOS,

etc.

Elementos de la contra punta para taladrar.

1. _____________

2. _____________

3. _____________

4. _____________

Figura 73

Figura 74

Clculo del tiempo invertido en el torneado

Las normas para la determinacin del tiempo de trabajo han sido establecidas.

Llamaremos tiempo disponible (T) al tiempo que se da para realizar un trabajo

(por ejemplo, fabricacin de un perno). Este tiempo se compone de tiempos

parciales.

107

Tecnologa de Materiales

TECSUP - PFR

El tiempo principal (tn) puede obtenerse mediante clculo

tiempo principal

trayecto de trabajo

avance/min

tn

L

s.n

Notaciones:

L= longitud torneada en mm; s = avance en mm/rev; n = revoluciones por

minuto.

Problema Nro. 1:

Buscar el tiempo de mquina necesario para tornear un cilindro de fundicin,

siendo los datos:

Largo: L = 1000 mm;

Dimetro inicial: dt = 160 mm;

Dimetro final: df = 150 mm;

Velocidad de corte: V = 20 m/min;

Profundidad de pasada: a = 2 mm;

Avance(s): = 1mm/vuelta.

Figura 75

Problema Nro. 2:

Se tiene un eje de acero de

640 N/mm2 de resistencia a la

traccin, cuyo dimetro se

quiere rebajar de 150 a 80mm,

a lo largo de 400 mm de este

eje.

Figura 76

Se cuenta con una cuchilla P30

y un torno que slo posee

avances de 0,2; 0,3 y 0,4 mm/rev. Si quiere tener una mayor duracin de la

herramienta en minutos.

Hallar:

La velocidad de corte recomendada

La velocidad de giro del torno, si este permite seleccionar 58; 76; 84;112;

124; 164; 188;204; 218; 256; 314; 450 y 654 rpm.

La velocidad de corte real.

El nmero de pasadas necesarias para hacer el trabajo lo ms rpido

posible.

El tiempo efectivo de mecanizado para este trabajo.

108

TECSUP - PFR

Tecnologa de Materiales

12. EL FRESADO

El fresado es un proceso con arranque de viruta que permite obtener lo ms

diversos trabajos.

Figura 77

12.1 MOVIMIENTOS EN EL FRESADO

El arranque de viruta se logra con el

movimiento de corte, el cual puesto que

lo filos de la fresa estn distribuidos en

forma circunferencial viene dado por

medio de la rotacin de la fresa.

Los otros dos movimientos, avance y

penetracin, pueden lograrse mediante

el desplazamiento de la mesa.

Figura 78

Cada filo de la fresa trabaja de forma

similar a una cuchilla de torno; pero,

como slo arranca viruta durante una

parte de la revolucin de la fresa, su

trabajo no es tan fuerte como en el

torneado.

Figura 79

109

Tecnologa de Materiales

TECSUP - PFR

12.2 TIPOS DE FRESADORA

Horizontal

Figura 80

Vertical

Figura 81

Figura 82

110

TECSUP - PFR

Tecnologa de Materiales

12.3 PROCEDIMIENTOS DE FRESADO

EL FRESADO CILINDRICO

El eje de la fresa y la superficie de

trabajo son paralelos, de tal forma que

la fresa corta con su periferia.

La viruta producida tiene forma de

coma.

Figura 83

TIPOS DE FRESADO CILINDRICO

Fresado en contramarcha

La viruta se corta primero por

el lado ms delgado, por lo

que es el fresado cilndrico

ms

empleado.

(Menos

esfuerzo para la mquina sin

embargo, se requiere una

buena sujecin.

Figura 84

Fresado en paralelo

La viruta corta el lado ms grueso, la sujecin debe ser ms segura y

buena pero el esfuerzo de la mquina es grande.

Figura 85

111

Tecnologa de Materiales

TECSUP - PFR

FRESADO FRONTAL

El eje de la fresa y la superficie de trabajo son perpendiculares, por

lo que la fresa corta PRINCIPALMENTE con su cara lateral o frontal

La viruta tiene espesor uniforme.

Figura 86

12.4

INFLUENCIA DE LA GEOMETRIA

PROCEDIMIENTOS DE FRESADO

DE

LOS

FILOS

EN

LOS

FIGURA 87: La magnitud de los ngulos y el paso entre dientes quedan

determinados por el material de trabajo.

Figura 87

FIGURA 88: Los filos pueden ser rectos o helicoidales. Estos ltimos

tienen la ventaja de un trabajo mucho ms suave. Adems, las virutas

van separndose a un lado.

Figura 88

112

TECSUP - PFR

Tecnologa de Materiales

FIGURA 89: Los filos helicoidales traen como desventaja un empuje axial que

debe estar dirigido contra el cabezal. (Segn DIN: corte a la izquierda = giro

antihorario visto desde el accionamiento).

Figura 89

FIGURA 90: Si el dimetro es pequeo, el torque o momento torsor producido

es menor, de tal forma que a la fresadora se le exigir menor potencia.

Figura 90

TIPOS DE FRESAS

Las fresas pueden dividirse en 2 grandes grupos:

a.

b.

Fresas de dientes puntiagudos.

Fresas de dientes destalonados

a.

FRESAS DE DIENTES PUNTIAGUDOS

FRESAS CILINDRICAS:

Figura 91

113

Tecnologa de Materiales

TECSUP - PFR

FRESAS DE DISCO:

Figura 92

Disco:

a. Sierra circular: para cortar

y para hacer ranuras

estrechas.

b. Con dientes rectos: para

fresar ranuras planas

(canales).

c. De dientes

triangulares

: adecuada

para

canales

chaveteros

profundos.

d. De dientes cruzados.

FRESAS DE VASTAGO:

Tienen dimetro pequeo

a.

b.

c.

Trabajan de forma similar a una fresa frontal y se sujetan por

lengeta o rosca.

Fresa de vstago para ranuras en T

Fresa para agujeros rasgados tiene 2 filos y sirve para fresar

canales chaveteros.

y agujeros chinos.

Figura 93

FRESAS DE FORMA:

Para un perfil determinado.

a. Fresa angular: para fresar guas prismticas.

b. Fresa frontal angular: para fresar guas con ngulo.

114

TECSUP - PFR

Tecnologa de Materiales

c.

Fresa de dedo: tiene un solo filo y se usa en pequeos trabajos de

fresado de forma.

b

Figura 94

PLATO PORTACUCHILLAS:

Los elementos cortantes van fijados en forma de cuchillas en un plato

o cabezal, pudindose reponer por separado en caso de deterioro. Se

emplea para el fresado frontal de grandes superficies.

b. FRESAS DE

DESPULLA)

DIENTES

DESTALONADOS

(O

DE

DIENTES CON

Las figuras muestran estas fresas de forma "retorneadas" que se emplean

para el fresado de curvas, arcos circulares y toda clase de perfiles, as como,

con frecuencia, de ranuras. No es posible emplear fresas de dientes

puntiagudos para estos trabajos, ya que al afilar la fresa se cambiar su perfil.

Figura 95

12.5 PARMETROS DEL FRESADO

EL AVANCE EN EL FRESADO.

El avance es LA VELOCIDAD con que EL MATERIAL

Se desplaza en contra de LA HERRAMIENTA.

115

Tecnologa de Materiales

TECSUP - PFR

Clases de avance en la fresadora

En el trabajo en el taller, el avance puede elegirse entre:

a.- AVANCE MANUAL: Para pequeas series y trabajos sencillos

Tener siempre en cuenta: Procurar un avance constante y regular.

b.- AVANCE AUTOMTICO: Para obtener una superficie homognea.

Recomendaciones importantes al utilizar el movimiento automtico.

Tener siempre en cuenta la sujecin correcta de la pieza de trabajo.

Asegurarse de la sujecin adecuada de la herramienta.

Elegir el avance adecuado segn valores de recomendacin de tablas.

TABLA TCNICA

En la mquina el avance est indicado en, milmetros por minuto (U), esto

es el avance de la pieza de trabajo (mm) en el tiempo de un minuto.

Por lo tanto esto deber determinarse a partir del avance por diente (Sz) de

acuerdo al nmero de vueltas de la herramienta (n) y del nmero de dientes

(Z).

Avance por vuelta (S)

S = SZ x Z

Avance por minuto (U)

U = S

x N

U = SZ x Z x N

Ejercicio

Se desea fabricar un soporte bloque de Acero fundid de 300 x 148 x 87

mm. Se tiene el bloque fundido a una medida inicial de 300 x 160 x 87

mm ; una fresa cilndrica de 80 x 100 de 10 dientes. El avance por

diente para acabado es la mitad de la de desbaste.

Se pide:

a.- La velocidad de giro de la fresa para desbaste y acabado

b.- Los avances para desbaste y acabado

c.- El tiempo total de mecanizado.

116

TECSUP - PFR

Tecnologa de Materiales

VALORES DE ORIENTACION PARA EL FRESADO

Avance por diente Sz en mm.

HSS

HM

resa frontal de

50 mm.

Fresa de disco

Fresa de punta

de 40 mm.

Fresa de punta

de 10 mm.

Cabezal de

cuchillas

Fresa frontal

HM

HSS

Desbaste

HM

Menos de 50

25

125

32

180

0.18

0.25

0.08

0.1

0.02

0.2

0.1

(C45)

50-70

20

100

25

150

0.12

0.2

0.06

0.08

0.016

0.2

0.1

(C60 , GS 70)

70-90

16

80

20

100

0.1

0.15

0.05

0.06

0.012 0.016

0.1

90-120

10

63

16

80

0.06

0.1

0.04

0.04

0.01

0.12

0.08

120-160

6.3

50

10

63

0.05

0.08

0.03

0.04

0.01

0.12

0.08

HB 200

16

60

20

80

0.16

0.2

0.06

0.08

0.016

0.2

0.1

40

25

63

200

0.2

0.25

0.08

0.08

0.016

0.2

0.1

160

500

250

500

0.1

0.12

0.06

0.06

0.016

0.16

0.05

(C15)

2

HSS

Material

Valores de corte

en m/min

Fresa

cilndrica

Resistencia

del

Material

Kp / mm2

4

5

6

7

8

Desbaste

1. Acero no aleado ( C15 )

2. Acero de baja aleacin ( C45 )

3. Acero, Acero fundido ( C60,

4. Acero, bonificado de aleacin

5. Acero de baja aleacin, Alta bonificacin

6. Fundicin gris de mediana dureza

7. Latn

8. Aleaciones de Aluminio

117

Acabado

Tecnologa de Materiales

TECSUP - PFR

Ms Ejercicios

1.

Se tiene una barra C60 de 500 x 300 x 160 mm del cual se quiere rebajar la

altura de 160 mm a 122 mm. a lo largo de los 500mm para este

procedimiento se utiliza una fresa cilndrica con un dimetro de 80 mm. x

120mm de altura de 10 filos y fabricada en acero extra-rpido Hallar para un

trabajo solo en desbaste:

2.

Las RPM de la fresadora

El avance por minuto

El nmero de pasadas

El tiempo principal de mecanizado

Se tiene una barra de acero st37 cuya resistencia es de 360 N/mm2 , de 300

x 180 x 140 mm del cual se quiere rebajar la altura de 140 mm a 122 mm.

a lo largo de los 300mm para este procedimiento se utiliza una fresa Frontal

con 10 filos cortantes un dimetro de 80 mm. Y un ancho de 100 mm.

Considerar solo desbaste.

Prof. mx 5mm

Hallar:

Las RPM de la fresadora

El avance por minuto

El nmero de pasadas

El tiempo principal de mecanizado

140

300

180

118

Potrebbero piacerti anche

- Unidad II Tipos de Herramental Herramientas de CorteDocumento21 pagineUnidad II Tipos de Herramental Herramientas de CorteOmar GrijalvaNessuna valutazione finora

- Troqueleria Piezas A TrabajarDocumento27 pagineTroqueleria Piezas A TrabajarDuran PlacenciaNessuna valutazione finora

- JamboDocumento42 pagineJamboCesar MarreroNessuna valutazione finora

- Deber 2 MecanizacionDocumento4 pagineDeber 2 MecanizacionDanny Riofrio CornelNessuna valutazione finora

- TP 2 Maq y HerramientasDocumento7 pagineTP 2 Maq y HerramientastobizombikNessuna valutazione finora

- VELOCIDADESDocumento12 pagineVELOCIDADESVladimir Sánchez GarcíaNessuna valutazione finora

- Trabajo en Chapa MetalicaDocumento17 pagineTrabajo en Chapa MetalicaPaul Polo OliverosNessuna valutazione finora

- Practica 2 Manufactura CizalladoDocumento12 paginePractica 2 Manufactura CizalladoIvan SalazarNessuna valutazione finora

- 04 TaladradoDocumento9 pagine04 TaladradoJoan Paul AncajimaNessuna valutazione finora

- Tarea 2 Urgiles Lucas Josue EmanuelDocumento4 pagineTarea 2 Urgiles Lucas Josue EmanuelJosué UrgilésNessuna valutazione finora

- IN179-Examen Final-Con RespuestaDocumento4 pagineIN179-Examen Final-Con RespuestaJean Gonzales100% (1)

- Parametros de Corte y HerramentalDocumento22 pagineParametros de Corte y HerramentalCARREEONNessuna valutazione finora

- Parte Desarrollo: Tecnologia de Los Procesos de Manufactura - In179 Examen Final Ciclo 2020-02Documento6 pagineParte Desarrollo: Tecnologia de Los Procesos de Manufactura - In179 Examen Final Ciclo 2020-02アキラNessuna valutazione finora

- Procesos de MecanizadoDocumento14 pagineProcesos de MecanizadoSergio TorresNessuna valutazione finora

- Ejemplo Velocidad de CorteDocumento7 pagineEjemplo Velocidad de CorteAlberto PertuzNessuna valutazione finora

- Problemas de MecanizadoDocumento72 pagineProblemas de MecanizadoChristian David75% (8)

- Tarea 2 - Cap%C3%ADtulo 1Documento3 pagineTarea 2 - Cap%C3%ADtulo 1klefemacNessuna valutazione finora

- Modelo de Corte OrtogonalDocumento10 pagineModelo de Corte OrtogonalmariaNessuna valutazione finora

- TP3 RemMaterialDocumento3 pagineTP3 RemMaterialCristopher Becerra SalvadorNessuna valutazione finora

- Tpn2 Stekler GustavoDocumento26 pagineTpn2 Stekler GustavoLUISSPERBERNessuna valutazione finora

- Cálculo de Parámetros de Corte en FresadoDocumento5 pagineCálculo de Parámetros de Corte en FresadoChristopher OrtegaNessuna valutazione finora

- Corte CdelADocumento6 pagineCorte CdelAIsaac ZTNessuna valutazione finora

- Asignación Cohorte 2 Procesos de Fabricación 2020-2Documento7 pagineAsignación Cohorte 2 Procesos de Fabricación 2020-2MARCÜZNessuna valutazione finora

- TP5 FresadoDocumento7 pagineTP5 FresadobastianNessuna valutazione finora

- Unidad 4 Determinación de Fuerzas Y Potencias en Máquinas Herramientas Y Herramientas de CorteDocumento25 pagineUnidad 4 Determinación de Fuerzas Y Potencias en Máquinas Herramientas Y Herramientas de CorteFrank ManciaNessuna valutazione finora

- Practica 4Documento15 paginePractica 4EDNessuna valutazione finora

- Velocidades y Avance para CorteDocumento6 pagineVelocidades y Avance para CorteEnain MurilloNessuna valutazione finora

- Herramientas de CorteDocumento14 pagineHerramientas de CorteTodo FreeNessuna valutazione finora

- Tema 2 Maquinabilidad 2011Documento24 pagineTema 2 Maquinabilidad 2011Amalio MagoNessuna valutazione finora

- 4a. - CORTE ORTOGONAL Y Maquinas HerramientasDocumento41 pagine4a. - CORTE ORTOGONAL Y Maquinas HerramientasOrlando CapristanNessuna valutazione finora

- Examen PCM MT 2022 1Documento2 pagineExamen PCM MT 2022 1Juan MelensNessuna valutazione finora

- Proceso SssDocumento19 pagineProceso SssHuaman Torres50% (2)

- Material de Estudio Fresadora Mes de JunioDocumento8 pagineMaterial de Estudio Fresadora Mes de JunioAlfredo Rafael Torres GonzalezNessuna valutazione finora

- Maquinabilidad - 2do ParcialDocumento24 pagineMaquinabilidad - 2do ParcialJesusNessuna valutazione finora

- Ejercicios Mecanizado 2016 2Documento7 pagineEjercicios Mecanizado 2016 2Ayrton Requejo MartelNessuna valutazione finora

- Teoría Del Maquinado de MetalesDocumento5 pagineTeoría Del Maquinado de MetalesPedro GalvisNessuna valutazione finora

- Trabajo de Prensa Sobre Láminas MetálicasDocumento17 pagineTrabajo de Prensa Sobre Láminas MetálicasCarlos NaranjoNessuna valutazione finora

- Examen Final MC213Documento5 pagineExamen Final MC213Milton AguilarNessuna valutazione finora

- Teoria Del MecanizadoDocumento64 pagineTeoria Del MecanizadoWaly Jacinto MoriNessuna valutazione finora

- 22.10 Velocidad de CorteDocumento8 pagine22.10 Velocidad de CorteYordy sanchezNessuna valutazione finora

- Calculo de Corte y PotenciaDocumento14 pagineCalculo de Corte y Potenciagandresalmeidam100% (1)

- Corte PunzonadoDocumento7 pagineCorte PunzonadoCarlos NaranjoNessuna valutazione finora

- 2.2.3 Parametros de CorteDocumento11 pagine2.2.3 Parametros de CorteJulio CaballeroNessuna valutazione finora

- GRUPO 9 Informe TorneadoDocumento20 pagineGRUPO 9 Informe TorneadoSEBASTIAN ALEJANDRO MENDOZA GARCIANessuna valutazione finora

- Matrices de Corte y Punzones - 2020-10-15Documento59 pagineMatrices de Corte y Punzones - 2020-10-15Cristian SchwabNessuna valutazione finora

- Segundo Examen Parcial de Sistemas CadDocumento5 pagineSegundo Examen Parcial de Sistemas CadMaría GerónimoNessuna valutazione finora

- Herramientas Por Arranque de VirutaDocumento10 pagineHerramientas Por Arranque de VirutaMaximo Barrera FernandezNessuna valutazione finora

- Tema A-Desarrollo-IN179-Examen Final-2020-2Documento6 pagineTema A-Desarrollo-IN179-Examen Final-2020-2Jean GonzalesNessuna valutazione finora

- Corte o PunzonadoDocumento28 pagineCorte o PunzonadoRafael Ramírez Medina0% (1)

- CizalladoDocumento8 pagineCizalladoYo Argelin CruzNessuna valutazione finora

- Actividad 2.1 Vel-Tiempo-CostoDocumento9 pagineActividad 2.1 Vel-Tiempo-Costoricardo olveraNessuna valutazione finora

- Velocidad de Corte y RPM en Las Máquinas y HerramientasDocumento6 pagineVelocidad de Corte y RPM en Las Máquinas y HerramientasSuarez DavidNessuna valutazione finora

- Proces. I Uns D-11 Viruta Pot Corte - TornoDocumento37 pagineProces. I Uns D-11 Viruta Pot Corte - TornoLuis Ricardo Rodriguez VaresNessuna valutazione finora

- Deber Unidad 2 PMDocumento7 pagineDeber Unidad 2 PMAlfredo ArmijosNessuna valutazione finora

- Informe 3 Proceso de MecanizaciónDocumento9 pagineInforme 3 Proceso de MecanizaciónJean Carlos Villegas100% (1)

- Afilado de Cuchillas para Tornear.Documento10 pagineAfilado de Cuchillas para Tornear.STALYN ALEXANDER FLORES ORTIZNessuna valutazione finora

- Desarrollo Practiva N°04Documento3 pagineDesarrollo Practiva N°04Huaman Torres100% (1)

- Operaciones de máquinas-herramientas para punzonado y plegado. FMEH0209Da EverandOperaciones de máquinas-herramientas para punzonado y plegado. FMEH0209Nessuna valutazione finora

- Percentile SDocumento4 paginePercentile SMayrissMarcatomaMolinaNessuna valutazione finora

- Marco Teorico MODULACION FMDocumento6 pagineMarco Teorico MODULACION FMReynel Rincon LopezNessuna valutazione finora

- Practica Mate IVDocumento38 paginePractica Mate IVVictor Alberto Arostegui YalicoNessuna valutazione finora

- 1 Conceptos y Etapas de Modelizacion AmbientalDocumento30 pagine1 Conceptos y Etapas de Modelizacion AmbientalWillyLeonRojas100% (1)

- EstadisticaDocumento13 pagineEstadisticaJarc Anthony Ruiz DE LA CruzNessuna valutazione finora

- Prueba de Ciencias Naturales Que Es y para Que Nos Sirve La Electricidad OCTAVODocumento4 paginePrueba de Ciencias Naturales Que Es y para Que Nos Sirve La Electricidad OCTAVOEdinson Almonacid0% (2)

- Resumen de Movimiento Rectilíneo UniformeDocumento6 pagineResumen de Movimiento Rectilíneo Uniformeevelynbrianna70% (10)

- Posibles Fallas en El Bombeo NeumáticoDocumento37 paginePosibles Fallas en El Bombeo NeumáticoLaureano Navarro Flores100% (3)

- Lab Oratorio de Analisis DimensionalDocumento7 pagineLab Oratorio de Analisis DimensionalJuan Camilo RestrepoNessuna valutazione finora

- Equipos de ZarandeoDocumento28 pagineEquipos de Zarandeofrank vilela nuñezNessuna valutazione finora

- Condiciones de EquilibrioDocumento16 pagineCondiciones de EquilibrioYefryt LVNessuna valutazione finora

- Analisis FotometricoDocumento15 pagineAnalisis FotometricoDonOmarNessuna valutazione finora

- Pruebas Bomba Hidraulica 416d - snb2d02581 PDFDocumento21 paginePruebas Bomba Hidraulica 416d - snb2d02581 PDFEliecer godoy100% (4)

- Trabajo Escrito TransformadoresDocumento6 pagineTrabajo Escrito TransformadoresJuan Carlos Solano GaviriaNessuna valutazione finora

- MAXDocumento6 pagineMAXjulia_flores1Nessuna valutazione finora

- Usos de Los ExplosivosDocumento8 pagineUsos de Los ExplosivosOmar FieldsNessuna valutazione finora

- Fenomeno FotoelectricoDocumento2 pagineFenomeno FotoelectricoIsaias MoralesNessuna valutazione finora

- Baritina Mineral de Sulfuro de Bario BrayanDocumento53 pagineBaritina Mineral de Sulfuro de Bario BrayanexcehernandezNessuna valutazione finora

- Mecánica RacionalDocumento4 pagineMecánica RacionalYolandaNessuna valutazione finora

- Borges y La Mecánica CuánticaDocumento149 pagineBorges y La Mecánica CuánticaClaudio Villarreal100% (1)

- Hewitt 33 - Campo y Potencial ElectricoDocumento15 pagineHewitt 33 - Campo y Potencial ElectricoHernan NarvaezNessuna valutazione finora

- Ficha Tecnica Aisi 304Documento3 pagineFicha Tecnica Aisi 304Vicente SarmientoNessuna valutazione finora

- Ejercicios Molaridad Con RespuestasDocumento3 pagineEjercicios Molaridad Con RespuestasJhon RodriguezNessuna valutazione finora

- SolucionarioDocumento3 pagineSolucionarioMatthias Sterling TenesseriNessuna valutazione finora

- Cinetica Solido Trabajo Conservacion Grupo 7 WordDocumento50 pagineCinetica Solido Trabajo Conservacion Grupo 7 WordCristhian Nc0% (1)

- Unidad IV Transformaciones Lineales PDFDocumento25 pagineUnidad IV Transformaciones Lineales PDFDavid GarciaNessuna valutazione finora

- Instructivo Reparacion Chaqueta PVC Interior y Exterior de Cables MTDocumento4 pagineInstructivo Reparacion Chaqueta PVC Interior y Exterior de Cables MTjuanceNessuna valutazione finora

- Niveles de Organización de La MateriaDocumento4 pagineNiveles de Organización de La MateriaMiriam Aguilar0% (1)

- Diseño de Malla de Perforación A Cielo Abierto Franz HidalgoDocumento12 pagineDiseño de Malla de Perforación A Cielo Abierto Franz HidalgoSonidoSagitario67% (3)

- Manual de Taller Chrysler VoyagerDocumento11 pagineManual de Taller Chrysler VoyagerAyn Gt0% (1)