Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

1 Fuentes de Imperfección de Los Procesos de Separación

Caricato da

Edgar PérezCopyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

1 Fuentes de Imperfección de Los Procesos de Separación

Caricato da

Edgar PérezCopyright:

Formati disponibili

Fuentes de imperfeccin de los procesos de separacin

FUENTES DE IMPERFECCIN EN LA SEPARACIN DE MINERALES

ndice

1.1 INTRODUCCIN

1.2. LIBERACIN DEL MINERAL

1.2.1. Mtodos de laboratorio.

Anlisis en medios densos

Separacin magntica de Frantz

Anlisis de liberacin por flotacin

Otras tcnicas de separacin de laboratorio

1.2.2 Microscopia

1.3 FUNDAMENTOS DEL PROCESO.

1.4 EFICIENCIA DEL EQUIPO

1.4.1 Separaciones que no emplean el proceso de flotacin.

En una sola etapa

Circuitos

1.4.1 Flotacin

En una sola etapa

Circuitos

1.5

CASO DE ESTUDIO: FLOTACIN EN CELDA MECNICA Y EN

COLUMNA

1.5.1 Introduccin

1.5.2 Columna versus banco de celdas

1.5.3 Conclusin

Apndice 1.- Propiedades de la curva recuperacin-rendimiento.

1

Fuentes de imperfeccin de los procesos de separacin

Apndice 2. Definicin de eficiencia tcnica.

1.1 INTRODUCCIN

La eficiencia de separacin de los minerales est bsicamente determinada por tres

factores: i).- La liberacin del mineral, ii) Fundamentos del proceso y iii) La eficiencia del

equipo.

La Figura 1 ilustra como disminuye la calidad de la separacin en funcin de cada fuente

de imperfeccin usando (a) curvas grado-recuperacin y (b) curvas rendimientorecuperacin. A estas grficas se les conoce como curvas de separabilidad.

En estas notas se pondr mayor nfasis sobre el funcionamiento del equipo, mientras que

el efecto de la liberacin del mineral de valor y las imperfecciones del proceso se

revisarn brevemente.

Recuperacin

Grado del mineral

Separacin perfecta

Recuperacin

Rendimiento (recuperacin de slidos)

Figura 1.- Representaciones tpicas de los resultados de separacin, a) grado contra

recuperacin, b) recuperacin contra rendimiento (recuperacin del total de masa).

1.2. LIBERACIN DEL MINERAL

La forma en que se encuentra distribuido el mineral dentro de una partcula puede ser una

de las limitaciones principales para la separacin, as por ejemplo, podemos encontrar

partculas compuestas totalmente de mineral (100% liberadas) y partculas con menos de

1% de mineral (poco liberadas). Aunque esto es fcil de comprender, es difcil cuantificar

este grado de liberacin. Entre los mtodos para medir este parmetro se incluyen tcnicas

de separacin en laboratorio y anlisis por microscopia ptica.

2

Fuentes de imperfeccin de los procesos de separacin

1.2.1. Mtodos de laboratorio.

Los mtodos de laboratorio para identificar el grado de liberacin del mineral consideran

que las fuentes de imperfeccin del proceso y del equipo son insignificantes, aunque en

realidad esto es solamente una aproximacin.

Anlisis en medios densos: Probablemente esta es la tcnica que cumple mejor con las

suposiciones anteriores. Aunque este mtodo se emplea ms en estudios de separacin

gravimtrica, su uso no est restringido a esta aplicacin. En este caso, las curvas de grado

contra recuperacin se construyen al analizar qumicamente cada una de las fracciones

que flotaron, o bien, los acumulativos flotantes.

En teora, en esta tcnica de anlisis la separacin casi no tiene influencia de las

imperfecciones basadas en los fundamentos del proceso, debido a que las partculas se

muelen finamente para ser liberadas y siempre flotarn en un lquido de mayor densidad

que la de los slidos. Sin embargo, entre ms pequeas sean las partculas, mayor tiempo

se requerir para la separacin. En este caso, para partculas con tamaos menores a las 50

m se emplean tcnicas de centrifugacin para incrementar su velocidad de separacin.

Cabe mencionar que las partculas de tamaos demasiado pequeos pueden ser arrastradas

mecnicamente por las otras partculas. Esta imperfeccin puede considerarse como una

leve limitacin proveniente de los fundamentos del proceso o bien del equipo.

Separacin magntica de Frantz (Figura 2): En esta tcnica de anlisis, la

susceptibilidad magntica de una partcula (a diferencia de su densidad) puede ser muy

sensible a cambios pequeos de composicin del mineral. Por ejemplo, el contenido de

hierro de la esfalerita, puede inferirse de la susceptibilidad magntica de la esfalerita

(Vaughan y Craig, 1978). Cabe mencionar que en ocasiones este dispositivo no funciona

adecuadamente debido al entrampamiento mecnico que se considera como una de las

imperfecciones del equipo.

Anlisis de liberacin por flotacin: Esta es una tcnica de separacin propuesta

originalmente por Dell (1953). En este caso, las curvas de liberacin se obtienen a partir

del anlisis qumico del concentrado de repetidas pruebas de flotacin (etapas de

limpieza). El objetivo de flotar repetidas veces el mineral es para disminuir la ley del

concentrado y crear las curvas de liberacin (usualmente recuperacin contra

rendimiento). Este mtodo supone que el progresivo decremento de la ley es debido al

3

Fuentes de imperfeccin de los procesos de separacin

incremento en la recuperacin de partculas mixtas. Esta tcnica minimiza las

imperfecciones ocasionadas por el mezclado (debido a la flotacin batch) y el arrastre

mecnico de la ganga (debido a las etapas de limpieza).

Pendiente

Imn

Sen

Bobina

Magntico

No magntico

Recuperacin de metal, %

Figura 2a.- Separador magntica de Frantz

Zinc

Plomo

Rendimiento, %

Figura 2b.- Curvas de recuperacin contra rendimiento obtenidas con el

separador Frantz de un residuo de una planta de zinc. La fase de zinc es

ferrtica lo que explica su respuesta magntica.

4

Fuentes de imperfeccin de los procesos de separacin

Debido a que este anlisis se basa en la flotacin, la separacin tiene los tres elementos

que son las fuentes de imperfeccin. Por ejemplo, la constante cintica de flotacin (la

cual gobierna la separacin) de la ganga es rara vez cero, por lo que frecuentemente se

recupera parte de este tipo de mineral. Adems, la constante cintica de flotacin cambia

de acuerdo al tamao de partcula, por esta razn frecuentemente el concentrado presenta

una distribucin de los tamaos de partcula ms flotables. Este es un ejemplo

representativo de las fuentes de imperfeccin provenientes de los fundamentos del

proceso.

Rendimiento del producto, %

La curva de liberacin es una informacin muy til como referencia del lmite de la

separacin, principalmente cuando se desea conocer la eficiencia del proceso de flotacin

en la industria. Uno de estos ejemplos se ilustra en la Figura 3.

Separacin ideal

Por flotacin

Agua de lavado

Flujo/L min-1

Cenizas del producto, % (d)

Figura 3.- Ejemplo de una curva de separacin ideal comparada con la obtenida

del proceso industrial (Nicol et al., 1988).

Otras tcnicas de separacin de laboratorio: Algunas pruebas de laboratorio que

intentan reproducir una separacin industrial (tal como la flotacin), sufren de alguna

manera una combinacin de las tres fuentes de imperfeccin. Aunque siendo cuidadosos y

generalmente repitiendo varias veces la operacin, pueden minimizarse las limitaciones

5

Fuentes de imperfeccin de los procesos de separacin

debidas al equipo. Una vez que se estandariza la tcnica se pueden obtener resultados de

mucha utilidad para propsitos de estudios comparativos, como por ejemplo,

comparaciones con el proceso industrial. En trminos prcticos estos anlisis slo nos

ayudan a conocer y cuantificar el problema, pues la solucin a cada una de las

imperfecciones requiere de la creatividad de los metalurgistas.

1.4.2 Microscopia

El propsito de esta seccin es el de presentar a la microscopia como una herramienta que

nos ayude a diagnosticar las fuentes de imperfeccin de la separacin. El anlisis

microscpico, comnmente llamado anlisis de liberacin, en principio nos define el

mximo grado de separacin que tericamente podra alcanzarse, en otras palabras se

identifica la curva (i) de la Figura 1. Al analizar las partculas se pueden clasificar en

diferentes grados de liberacin (partculas libres de mineral A, 0-10% de A, etc.). Este

porcentaje se convierte fcilmente de % en volumen a % en peso, ya que se conoce la

densidad de los minerales). Un ejemplo de esto se muestra en la Tabla 1 y la Figura 4.

Tabla 1. Ejemplo de datos de microscopia

Rango

Promedio

(a)

100

90-100

80-90

70-80

60-70

50-60

40-50

30-40

20-30

10-20

0-10

0

(b)

100

95

85

75

65

55

45

35

25

15

5

0

% msico Unidades %msico

de

de mineral de mineral

partculas en la clase en la clase

en la clase

(c)

(b)x(c)/100 (b)x(c)/f

10

10

22.2

7

6.7

15

7

6

13.3

7

5.3

11.8

7

4.5

10

7

3.9

9

7

3.1

7

7

2.5

5.5

7

1.8

3.8

7

1.1

2

7

.4

.7

20

0

0

f=45.3

6

22.2

37.2

50.5

62.3

72.3

81.3

88.3

93.8

97.6

99.6

100.3

10

17

24

31

38

45

52

59

66

73

80

Fuentes de imperfeccin de los procesos de separacin

100

90

80

70

Cc

F f

c=f=45%

60

m= 100

45.3

50

40

30

20

10

0

0

10

20

30

40

50

60

70

80

90

100

C/F

Figura 4.- Curva de recuperacin contra rendimiento resultante del anlisis

microscpico y datos de la Tabla 1. c=100% A; f=45.3%A, F=100,

C/F=45.3x100/100=45.3%

Durante el anlisis microscpico tambin se presentan algunas dificultades para obtener

datos precisos. Estas dificultades tienen origen en los fundamentos del proceso es decir,

en la tcnica de anlisis.

En general el procedimiento ms comn consiste en montar las partculas en una resina

apropiada, realizar un corte cuidadosamente y pulir la probeta. Cabe mencionar que este

procedimiento distorsiona la realidad de tres dimensiones, principalmente porque

mediante esta tcnica algunos minerales que estn encapsulados pueden aparecer como

totalmente liberados (Gaudin, 1939).

Los avances de la instrumentacin moderna, principalmente en el campo de la

microscopia de barrido y el tratamiento de imgenes, han despertado nuevamente el

inters por este mtodo para cuantificar el grado de liberacin del mineral. Paralelamente,

se ha recuperado el inters por reconstruir matemticamente las tres dimensiones de las

partculas que fueron pulidas para analizarlas por microscopia. Podemos complementar

esta informacin diciendo que el reporte de estos anlisis debe contener una curva de

separabilidad, con el fin de revelar cul es el la mxima separacin esperada.

7

Fuentes de imperfeccin de los procesos de separacin

1.3 FUNDAMENTOS DEL PROCESO.

Recuperacin del

producto magntico

Constante cintica

de flotacin

En la prctica de concentracin de minerales existen algunas limitaciones para la

separacin, las cuales tienen su origen en los fundamentos del proceso. Todo proceso de

separacin es el resultado de una competencia de fuerzas. Por ejemplo, las fuerzas

magnticas compiten contra las fuerzas de arrastre en la separacin magntica y las

fuerzas hidroflicas e hidrofbicas compiten durante la flotacin. La modelacin

matemtica de estas fuerzas es una de las mayores ambiciones de la investigacin bsica,

pero debido a que ser muy difcil que mediante esta modelacin se pueda predecir

completamente la conducta de las partculas durante la separacin, por ahora nos es

suficiente con identificar las imperfecciones de la separacin que tienen un origen en los

fundamentos del proceso (es decir, la curva ii de la Figura 1).

Tamao de partcula

Tamao de partcula

Figura 5.- El tamao de partcula contribuye como una fuente de imperfeccin

de la separacin y tiene explicacin en los fundamentos del proceso. a)

Recuperacin magntica de dos minerales A y B; b) Constante cintica de

flotacin de los minerales A y B como una funcin del tamao de partcula.

La Figura 5a muestra la separacin magntica de dos minerales A y B. Debido a que la

fuerza magntica se incrementa como una funcin cbica del dimetro de partcula (dp),

mientras con partculas finas solamente A se recupera, con partculas gruesas tambin B

se recuperar. Cabe mencionar que esto no cambia an incrementando el campo

magntico, lo cual simplemente incrementa la recuperacin de partculas finas. En este

8

Fuentes de imperfeccin de los procesos de separacin

caso el mineral B llega al concentrado de A por una ruta independiente de la liberacin

(e.g., partculas mixtas), debido a los principios fsicos involucrados en el proceso.

La Figura 5b revela el efecto fundamental del tamao de partcula y puesto que la

separacin de minerales siempre trata con rangos de tamao de partcula, este efecto

siempre estar presente como una fuente de imperfeccin del proceso de flotacin.

Existen otros parmetros adems del tamao de partcula, tales como la forma, la cual

contribuyen como fuentes de imperfeccin de la separacin provocadas por los

fundamentos del proceso (por ejemplo, una partcula esfrica y otra cbica de la misma

masa, se deslizarn de modo diferente en una mesa wilfley). Evidentemente, esos factores

son diferentes a las imperfecciones de la separacin debidas a las deficiencias del equipo.

1.4 EFICIENCIA DEL EQUIPO

En la generalidad de los casos, las separaciones se realizan por medio de mquinas que

usualmente trabajan en continuo, las cuales tambin contribuyen a la imperfeccin de la

separacin. Por ejemplo, una fuente importante de imperfeccin es el grado de mezclado

de los separadores. En este caso, la turbulencia se presenta como una forma de disipacin

de la energa inducida al sistema. Esta energa puede venir de los sistemas de agitacin,

los inyectores de gas, las bombas, etc. La energa se disipa en paquetes de fluido los

cuales tienen movimientos errticos y se desvanecen una vez que se genera la friccin.

Como resultado de esta disipacin de energa por friccin, normalmente la pulpa de

mineral se calienta. El movimiento aleatorio de los paquetes de fluido es muy similar a la

difusin molecular llamada difusin Eddy, y ambas pueden estudiarse matemticamente

de la misma forma.

Esta discusin puede facilitarse al considerar de forma aislada el proceso de flotacin,

debido a que en este proceso el tiempo de residencia es muy importante mientras que en

otros procesos no se le da mucha importancia a esta variable.

Fuentes de imperfeccin de los procesos de separacin

1.4.1 Separaciones que no emplean el proceso de flotacin.

En una sola etapa

Teora de base: Uno de los anlisis ms completos sobre el mezclado se ha desarrollado

durante el estudio de la separacin por tamaos de partcula (clasificacin) (Schubert,

1983 y Schubert y Nese, 1973). Sin embargo, estos conceptos son completamente

transferibles al estudio de los procesos de separacin.

En la Figura 6 se intenta visualizar el efecto que la difusin eddy tiene sobre el

funcionamiento de los aparatos de sedimentacin. Ntese que la difusin eddy presenta

movimiento en todas las direcciones. La Figura 7 muestra los perfiles axiales de

concentracin que pueden resultar. Cuando la gravedad es predominante, la concentracin

se incrementa conforme disminuye la altura del aparato se sedimentacin, pero sin

embargo, cuando la difusin eddy predomina, la concentracin tiende a ser uniforme con

la altura. Adems, cabe mencionar que la difusin eddy tiene mayor efecto cuando el

tamao de partcula es ms pequeo. Como consecuencia, en un clasificador de tamaos

de partcula, la difusin eddy impide una separacin perfecta, por esta razn, en la

corriente de partculas gruesas de un sedimentador siempre habr una fraccin de

partculas finas (Figura 7).

Gravedad Difusin Eddy

Figura 6.- La difusin eddy genera movimiento en todas las direcciones

10

Altura del sedimentador

Fuentes de imperfeccin de los procesos de separacin

Predomina

La difusin Eddy

Predomina la gravedad

Concentracin

Figura 7.- Efecto de la gravedad y de la difusin eddy sobre el perfil axial de

distribucin de partculas en un sedimentador.

Siguiendo este anlisis Schubert y Neese (1973) encontraron que puede modelarse la

recuperacin del producto sedimentado como una funcin del tamao de partcula. La

Figura 8, llamada curva de eficiencia de separacin, presenta la relacin entre estas

variables.

Curva de eficiencia de separacin: Sin considerar los principios fundamentales (tales

como la teora de mezclado), la forma general de la curva de eficiencia esta

completamente caracterizada de manera experimental y se tienen las ecuaciones generales

que la representan. La siguiente es una de estas ecuaciones y fue obtenida para

representar la separacin de partculas por diferencias de densidad (Meloy, 1983).

R

e KZ

e KZ e KZ

(1)

Donde R representa la recuperacin del producto pesado, K es una constante que define la

50

forma de la curva y Z

( es la densidad de la partcula y 50 es la densidad que

50

da lugar a un particin del 50% para el bajoflujo y el sobreflujo). La Figura 9 muestra el

efecto de K sobre las curvas de R contra Z. La Figura 10 ilustra como la imperfeccin de

la separacin se ve reflejada en el valor de K; entre mayor se hace el valor de K, la

separacin es ms perfecta. En este caso las dos lneas punteadas representan separaciones

con valor de K=20 (alta separacin) y K=2 (baja separacin).

11

Recuperacin de partculas gruesas

Fuentes de imperfeccin de los procesos de separacin

Tamao de partculas

Figura 8.- Forma de la curva de eficiencia derivada del modelo de turbulencia.

R

50

0 -

50

Z=

50

Figura 9.- La magnitud de K determina el grado de separacin (la pendiente de

la curva a R=0.5 es K/2 (Meloy, 1983)).

12

Fuentes de imperfeccin de los procesos de separacin

Curva de anlisis

por lquidos densos

R

Curva de separacin

Curva de separacin

Figura 10.- Bajos valores de K significan bajas eficiencias de separacin. Las

diferencias en condiciones de operacin se obtuvieron mediante diferentes 50.

Circuitos

En 1983 Meloy us la ecuacin de eficiencia de separacin (Ecuacin 1) para estudiar el

comportamiento de un circuito de flotacin primaria, limpia y agotativa (RougherCleaner-Scavenger R-C-S) como el que se muestra en la Figura 11. De esta manera,

suponiendo que la recuperacin en cada etapa esta dada por R, la recuperacin final del

circuito queda definida por la siguiente ecuacin.

R R C S

R2

R 2 (1 R) 2

y se puede demostrar que:

K R C S 2 K R

Una solucin general para un circuito de n etapas de limpieza y n etapas de flotacin

agotativa es:

K n 2nK R

De esta manera un circuito ofrece separaciones ms eficientes, comparado con una sola

etapa (Figura 12).

13

Fuentes de imperfeccin de los procesos de separacin

=R2+(1-R)2

Primaria

Limpieza

Agotativa

Figura 11.- Configuracin de un circuito R-C-S.

Nota: Suponiendo que R es igual en cada etapa:

R R C S

R2

2

R (1 R) 2

Esto tiene la siguiente propiedad:

R

<0.5

0.5

>0.5

RR-C-S

<R

R

>R

As R R-C-S mejorar la separacin de dos minerales A y B, con recuperaciones en

una sola etapa RA>0.5 y RB<0.5, al utilizar el circuito en lugar de una sola etapa.

14

Fuentes de imperfeccin de los procesos de separacin

Conc

Desech

Desech

Conc

Conc

Desech

Circuito con n etapas de limpia y n de agotativa

Z= -50

50

Figura 12.- El circuito R

el de una sola etapa.

R-C-S

est caracterizado por un valor de K mayor que

Jowett (1975) y Jowett y Sutherland (1985) usaron las propiedades de los vectores para

estudiar el comportamiento de un circuito utilizando las curvas de recuperacin contra

rendimiento (ver Figura 13).

La mxima eficiencia tcnica (ver Apndice 2) se presenta cuando el incremento del

grado del concentrado es igual al grado de la alimentacin. En la Figura 13 esto

15

Fuentes de imperfeccin de los procesos de separacin

corresponde a la tangente de la curva en el primario. El producto del circuito OPRIMARIO es la alimentacin a la etapa de LIMPIEZA y su grado se obtiene trazando

una lnea recta. La mxima eficiencia tcnica de la etapa limpieza se encuentra en la

LIMPIA en donde la tangente es paralela a O-PRIMARIA. Argumentos anlogos

muestran que la AGOTATIVA representa el punto ptimo de operacin de la flotacin

agotativa. Los desechos del circuito de limpieza LIMPIA-PRIMARIA, y el concentrado

del agotativo, PRIMARIA-AGOTATIVA, son reciclados para dar un grado combinado

LIMPIA-AGOTATIVA. Esta lnea (grado) es paralela a la lnea del grado de la

alimentacin OP. En este caso la operacin ptima del circuito de flotacin primaria,

limpieza y agotativa consiste en reciclar el producto de grado similar al grado de la

alimentacin. Esto est de acuerdo con la regla de oro que indica que los productos de

reciclo deben de mezclarse con corrientes de grado similar.

Recuperacin acumulada (Cc/Ff)

Agotativa

Primaria

Reciclo

Limpia

C=f

c=f

Cc

_Ff__

Cc/Ff

m m=c=

c _c_ c

C/Ff

Ff

Rendimiento acumulativo por unidad

de ensaye de la alimentacin (C /Ff)

Figura 13.- Curva de recuperacin contra rendimiento.

16

Fuentes de imperfeccin de los procesos de separacin

1.4.1 Flotacin

En una sola etapa

El efecto ms importante del mezclado ocurre sobre la distribucin de tiempos de

residencia del fluido dentro del reactor (RTD). La Figura 14 muestra las curvas tpicas de

RTD de las dos ms importantes condiciones de mezclado, es decir, el mezclado perfecto

y tipo pistn. Los reactores reales presentan un mezclado intermedio entre estos dos casos

ideales. En cada uno de estos casos la recuperacin esta fuertemente influenciada por el

grado de mezclado.

Flujo pistn: R 1 exp( kt)

Mezclado perfecto: R

k

1 k

Donde k es representa la constante cintica de flotacin, t el tiempo (en reactores tipo

pistn todas las partculas tienen el mismo tiempo de residencia) y el tiempo promedio

de residencia. Considere que kt = k = 2.5 (es decir, k = 0.5 min-1, t = = 5 min). En un

sistema tipo pistn R = 92%, mientras que en un sistema de mezclado perfecto R=0.71%.

A fin de alcanzar la misma recuperacin, en el caso de mezclado perfecto el debe

incrementarse a 23 min. Como consecuencia el volumen requerido de reactores de

mezclado perfecto son ms grandes que los de tipo pistn.

El mezclado no solo determina la recuperacin y la capacidad de procesamiento de los

equipos, sino que tambin afecta la calidad de la separacin. Esto se ilustra mejor por el

ejemplo de la Tabla 2 y la Figura 15. Note que en caso de la separacin por mezclado

perfecto el grado de separacin es bajo, mientras que los resultados obtenidos por el

reactor tipo pistn son ejemplo de una separacin perfecta con las imperfecciones que

tienen origen en los fundamentos proceso (debido a que ambos minerales tienen una k

>0). (La lnea punteada CA = 100% representa la separacin perfecta sin imperfecciones

debidas a falta de liberacin, fundamentos del proceso o eficiencia del equipo). Los

resultados obtenidos por separadores de mezclado perfecto muestran las imperfecciones

de la separacin debidas al funcionamiento del equipo.

17

Fuentes de imperfeccin de los procesos de separacin

Trazador

Reactor (celda)

Concentracin de trazador

a la salida

Entrada

Salida

Mezclado

perfecto

Toma de muestras

Flujo pistn

Reactor real

Tiempo

Figura 14.- Concentracin de trazador a la salida del reactor en funcin del

tiempo para varios niveles de mezclado (RTD).

100

Ca=100%

C

A =100%

Ca=50%

C

A =50%

90

Ca=25%

C

A =25%

80

70

Cc A

FfA

Flujo

pistn

60

Mezclado

perfecto

50

40

c A fA

ca=fa

30

20

10

0

0

10

20

30

40

50

60

C/F

70

80

90

100

Figura 15.- Efecto del mezclado sobre la separacin, utilizando las condiciones

de la Tabla 2.

A sido extensamente reconocido que el mezclado deteriora la calidad de separacin y

reduce la capacidad de flotacin. Una solucin, con celdas de separacin individuales,

18

Fuentes de imperfeccin de los procesos de separacin

Concentracin de trazador

a la salida

es usar una serie de celdas hasta formar un banco de ellas. La Figura 16 ilustra que cuando

el nmero de celdas se incrementa, el mezclado tiende a convertirse en tipo pistn.

Tpicamente se usan al menos cuatro celdas para reducir el grado de mezclado.

Trazador

Entrada

N tanques en serie

Salida

Toma de muestras

Tiempo

Figura 16.- Curvas RTD para bancos con diferentes nmeros de celda. (para

flujo pistn N= ). En todos los casos es el mismo.

Circuitos

La configuracin del circuito bsico en estudio es el mismo analizado anteriormente: R-CS. En este caso se espera que la separacin sea ms eficiente que en el caso de la

separacin en una sola etapa.

Uno de los efectos de instalar circuitos es el de disminuir las imperfecciones de la

separacin debidas al mezclado, tal como se ilustra en la Figura 17. Esta Figura fue

obtenida de los datos presentados en la Tabla 2 pero esta vez suponiendo que en cada

etapa es el mismo (es decir, que la recuperacin en cada etapa es la misma). Note que las

curvas de separabilidad son las mismas y superan el 80%; a mayores recuperaciones el

equipo con flujo pistn mantiene su superioridad. (El caso del equipo con mezclado

perfecto siempre muestra menor capacidad de procesamiento).

19

Fuentes de imperfeccin de los procesos de separacin

Tabla 2.- Clculos de recuperacin

(a) flujo pistn

R = 1-exp(-kt)

Tiempo

Min

A** B**

0.1

3.93 4.39

1

6.32 8.56

2

8.67 16.31

4

9.82 29.67

8

10

49.56

A+B=y L

8.32 47.2

14.88 42.5

24.98

39.49

59.56 16.8

(b) mezclado perfecto

R= k/(1+k)

Masa flotada

A

B

A+B = y

L

3.33 4.28 7.61

43.75

5

8.18 13.18

37.93

6.67 15.00 21.67

8

25.71 33.71

8.89 40.00 48.89

18.18

Condiciones: Masa de A = 10%; Masa de B = 90%; kA = 1.0 min-1; kB = 0.1 min-1

* por 100 unidades de la alimentacin

** masa de A = RA x % A in la alimentacin

*** masa de B = RB x 90%

100

Ca

C

A =100%

90

Ca

C

A =25%

Mezclado

perfecto

80

70

Ca

C

A =50%

60

Cc A

FfA

50

40

Flujo

pistn

30

c =fa

ca

A fA

20

10

0

0

10

20

30

40

50

60

C/F

70

80

90

100

Figura 17.- Efecto del circuito RCS en la moderacin de las imperfecciones de

la separacin debidas al mezclado.

20

Fuentes de imperfeccin de los procesos de separacin

Normalmente en los procesos que no incluyen la flotacin se dice que la operacin de un

circuito es optimizada cuando se optimiza el funcionamiento de cada equipo por separado.

En los procesos de flotacin este no es el caso (Jowett y Sutherland, 1985). Esto se ilustra

en la Figura 18 (nuevamente con los datos de la Tabla 2). Cabe sealar que las curvas TER

y TRS representan la eficiencia tcnica del circuito de flotacin primaria y agotativa,

quienes muestran un mximo a = 3 min. La lnea TEC representa la eficiencia tcnica del

circuito de limpieza, asumiendo que C = R /8, es decir, que el circuito de limpieza opera

con un tiempo de residencia pequeo y que la carga circulante es incremantada.

Obsrvese que TEC alcanza un mximo a C > 1 min. TERCS representa la eficiencia

tcnica del circuito y alcanza un mximo a R > 8 min (o C > 1 min). El tiempo de

residencia ptimo para la flotacin primaria en el circuito es claramente mucho mayor que

el tiempo de residencia ptimo de la flotacin primara considerada como una etapa

individual.

100

RCS, opt

TERCS

90

80

TERCS(C=

-RR)

TE (%)

70

R, opt

60

TER = (=TE

TES S)

50

40

30

TEC

20

C, opt

RCS, opt=R,

R,opt)

opt

10

0

0.25

0.5

0.75

1.0

R

C

Tiempo de flotacin (min)

Figura 18.- La optimizacin de un circuito no es equivalente a la optimizacin

de cada etapa

La lnea punteada es TERCS para el caso en que R = S = C (como en la Figura 17). En

este caso, el valor mximo es menor que en el ejemplo anterior. Esto indica que

incrementando la carga circulante se mejora la separacin (en este caso se logra teniendo

21

Fuentes de imperfeccin de los procesos de separacin

C < R). Esto trae como consecuencia la necesidad de incrementar el volumen de pulpa el

la etapa de flotacin primaria. Incrementar demasiado la carga circulante puede tener un

objetivo nicamente de diseo, pero sin embargo, intentar incrementar la calidad de la

separacin incrementando la carga circulante puede causar prdidas de recuperacin por

la disminucin del tiempo de residencia de la etapa flotacin primaria (volumen fijo).

Una ltima observacin considerando los posibles diseos de circuito, es que para un

circuito de celdas de flotacin cuyo nmero y volumen es fijo, existe una gran variedad de

circuitos posibles. Si embargo, Sutherland (1981) mediante un anlisis matemtico similar

al estudiado aqu encontr que, a menos que sea necesario trabajar en condiciones

extremas (ejemplo: solamente flotacin primaria; una celda de flotacin primaria y el resto

de limpieza, etc.), no se encontr un circuito con ventajas muy claras cobre el circuito de

configuracin simple donde R = S = C. La conclusin es mantener lo ms simple posible

el circuito. Meloy (1985) lleg a una conclusin similar.

Bibliografa

Agar, G.E., Stratton-Crawley, R. y Bruce, T.J. 1980. CIM Bull, Dec. pp 173-181.

Dell , C.C. 1953. in Recent Developments in Mineral Dressing (London: IMM) 1953; pp

75-84.

Gaudin, A.M. 1939. Principles of mineral Dressing, (Wiley) 1939, pp 70-91.

Jowett, A. 1975. Int. J. Min. Proc., Vol. 2, pp 287-301.

Jowett, A. y Sutherland, D.N. 1985. Int. J Min. Proc., Vol. 14, pp 85-109.

Nicol, A. y Bensley, C. 1988. in Int. Symp. on Column Flotation, Phoenix AIME, Jan.

1988.

Meloy, T.P. 1 983. Int. J Min. Proc., Vol. 10, pp 61-80.

Schubert, H. y Nesse, T. 1973. 10th Int. Min. Proc. Congress, London, IMM, 1973.

Schubert, H. 1 983. Particulate Science and Technology, Vol. 1, No. 4, pp 393-408.

22

Fuentes de imperfeccin de los procesos de separacin

Schulze, N.F. 1970. Trans. Am. Inst. Min. Engrs., Vol. 297, pp 81-87.

Sutherland, D. 1980. Int. J Min. Proc., Vol. 7, pp 319-346.

Vaughan, D.J. and Craig, J.R. 1978. Mineral Chemistry of Metal Sulfides, (Cambridge

Univ. Press), 1978. p 92.

23

Fuentes de imperfeccin de los procesos de separacin

Apndice 1.- Propiedades de la curva recuperacin-rendimiento.

La Figura A.1.1 muestra la forma tpica de estas grficas. Si se grafica R= Cc/Ff y Y=

C/F, entonces la pendiente de cualquier lnea de esta grfica es:

Pendiente =

Cc / Ff c

C/F

f

Si el eje del rendimiento se grafica como Y= C/Ff, entonces la pendiente = c

En la Figura A.1.1 se utiliz esta segunda definicin de rendimiento. Esta grfica tiene

propiedades de vectores.

Pe

nd

ien

te

En la figura se pueden ver tambin algunos ejemplos de cmo obtener el grado

grficamente. La pendiente OP es el grado de la alimentacin. La pendiente c1 es el grado

acumulado hasta el punto A; la pendiente c2 es el grado del producto B-A ; c3 (lnea

tangente en el punto B) es el incremento de grado en B.

Figura A.1.1. Forma tpica de la curva de recuperacin contra rendimiento

(curva de separabilidad)

24

Fuentes de imperfeccin de los procesos de separacin

Apndice 2. Definicin de eficiencia tcnica.

La Figura A.2.1 muestra la grfica recuperacin-rendimiento incluyendo la separacin

perfecta. Separacin perfecta sera la separacin en mineral puro (OM, el grado del

mineral, m, por ejemplo el % Cu en calcopirita) y ganga pura (MP, ley cero).

La lnea de construccin QB se traza paralelamente a la lnea OP (grado de la

alimentacin). Entonces, el punto B puede considerarse como la suma de la separacin

perfecta OQ y la no separacin QB (es decir, algo de alimentacin que se cortocircuita al

concentrado). Esto conduce a la siguiente definicin de eficiencia tcnica TE:

TE

cantidad separada perfectamente

cantidad tericamente separable

TE

OQ

OM

De la geometra se obtiene:

TE

( f t )(c f )

f (c t )(1 f / m)

que es una de las muchas definiciones de eficiencia tcnica (Schulze, 1970).

(1,1)

Pendiete = m/f

Sepa

raci

n per

fecta

M(Ym,1)

(YB, RB) Pendiete = f/f =1

Figura A.2.1. Curva recuperacin-rendimiento para ilustrar el texto.

25

Fuentes de imperfeccin de los procesos de separacin

La mxima eficiencia tcnica TE, de la Figura A.2.1 ocurre cuando la lnea QB

(paralela a OP) es tangente a la curva OP en el punto B. Esto es, cuando el incremento de

concentrado tiene un grado igual al grado de la alimentacin. Esta definicin ha sido

usada extensivamente por Agar y col. (1980).

TE

OQ Ox

; xB // zM

OM Oz

1 Oz f

Oz 1 YM

YM

f

R B Ox f

Ox R B YB

YB

f

1

m

Ym

f

1 RB

t

1 YB

f

26

RB c

YB

f

Potrebbero piacerti anche

- (G. H. Geiger, D. R. Poirier) Transport PhenomDocumento320 pagine(G. H. Geiger, D. R. Poirier) Transport PhenomEdgar PérezNessuna valutazione finora

- Historia de La MineralogiaDocumento189 pagineHistoria de La MineralogiaHugo Banegas0% (1)

- Evaluación de La Recuperación de Oro A Partir de Una Mezcla Sintética de Au, Te y AuTe2. Edgar Manuel Pérez García PDFDocumento12 pagineEvaluación de La Recuperación de Oro A Partir de Una Mezcla Sintética de Au, Te y AuTe2. Edgar Manuel Pérez García PDFEdgar PérezNessuna valutazione finora

- Solucionario Metalurgia Mecanica DieterDocumento19 pagineSolucionario Metalurgia Mecanica DieterEdgar Pérez75% (4)

- Tecnicas ElectroquimicasDocumento23 pagineTecnicas ElectroquimicasEdgar PérezNessuna valutazione finora

- Indices de Miller - BravaisDocumento4 pagineIndices de Miller - BravaisEdgar PérezNessuna valutazione finora

- Lomer CottrellDocumento6 pagineLomer CottrellEdgar PérezNessuna valutazione finora

- Determinacion de Alcohol 1Documento12 pagineDeterminacion de Alcohol 1Gerita RojasNessuna valutazione finora

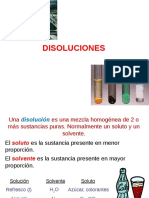

- DisolucionesDocumento22 pagineDisolucionesNicolas AlegriaNessuna valutazione finora

- Modulo 9 Quimica Segundo PeriodoDocumento14 pagineModulo 9 Quimica Segundo PeriodoItzel CarlettiNessuna valutazione finora

- Curso Aireación - Neiva Octubre 20151Documento156 pagineCurso Aireación - Neiva Octubre 20151Arneth Tobias AriasNessuna valutazione finora

- Nitrato-De-Plata y Cianuro (Recuperado)Documento8 pagineNitrato-De-Plata y Cianuro (Recuperado)EdgarIvanNuñezEscobarNessuna valutazione finora

- Guia Metodos AnaliticosDocumento38 pagineGuia Metodos AnaliticosPlesius Sanper0% (1)

- Quimica AnaliticaDocumento14 pagineQuimica AnaliticaCinthia Espinoza RafaelNessuna valutazione finora

- Libro Mms Parte 2Documento129 pagineLibro Mms Parte 2celtecnico0% (1)

- Practica Virtual de SolucionesDocumento7 paginePractica Virtual de SolucionesDante AlexanderNessuna valutazione finora

- Fundamentos de EspectrofotometríaDocumento4 pagineFundamentos de Espectrofotometríafernando bernal victoriaNessuna valutazione finora

- Capitulo 10. BIOSEPARACIONESDocumento135 pagineCapitulo 10. BIOSEPARACIONESAlejandro MartínezNessuna valutazione finora

- Informe 2° - Determinacion de Hierro en Un Complejo VitaminicoDocumento10 pagineInforme 2° - Determinacion de Hierro en Un Complejo Vitaminicomiguel_petrielliNessuna valutazione finora

- Determinación de Fósforo Total en AguasDocumento35 pagineDeterminación de Fósforo Total en Aguasloganleon0% (1)

- Diagnostico Calidad Agua Cuenca Rio TamboDocumento20 pagineDiagnostico Calidad Agua Cuenca Rio TamboLuisLMNessuna valutazione finora

- AntimonioDocumento31 pagineAntimonioJang Fernando Dong Woo100% (1)

- Determinación de Magnesio y Sodio en Cerveza y Determinación de Hierro en Una Llave de Latón Por La Técnica de Absorción y Emisión Atómica A La LlamaDocumento8 pagineDeterminación de Magnesio y Sodio en Cerveza y Determinación de Hierro en Una Llave de Latón Por La Técnica de Absorción y Emisión Atómica A La LlamaMiguelangelLeonNessuna valutazione finora

- 3 Disoluciones 1Documento47 pagine3 Disoluciones 1Juan Varg ReNessuna valutazione finora

- Pre - Icfes QuimicaDocumento16 paginePre - Icfes QuimicaJennifer Buitrago100% (4)

- Bloque 2 EstequiometriaDocumento2 pagineBloque 2 EstequiometriaJuan Carlos Contador Baladon100% (1)

- Cristalizadores IndustrialesDocumento12 pagineCristalizadores IndustrialesOsman Riega Ore50% (2)

- Estequimetria ExamDocumento2 pagineEstequimetria ExamBryanNessuna valutazione finora

- Nom 010 STPS 2014Documento35 pagineNom 010 STPS 2014Alan Amaury Fragoso CuevasNessuna valutazione finora

- Aspectos de LX SX EWDocumento50 pagineAspectos de LX SX EWcaflita100% (1)

- Cuadernillo 3º Eso Pendientes 2013-14Documento9 pagineCuadernillo 3º Eso Pendientes 2013-14Inma Espinar GutierrezNessuna valutazione finora

- Ejercicio Evaporacion Efecto TripleDocumento3 pagineEjercicio Evaporacion Efecto TripleMelissa RNessuna valutazione finora

- Deshidratacion Osmotica en Palta Variedad FuerteDocumento79 pagineDeshidratacion Osmotica en Palta Variedad Fuerteroosvelt vasquez chicomaNessuna valutazione finora

- Proceso Del Bocadillo de BorojoDocumento3 pagineProceso Del Bocadillo de BorojoWilson A BernalNessuna valutazione finora

- Clase IVDocumento45 pagineClase IVanaNessuna valutazione finora

- Apretam EMDocumento5 pagineApretam EMarguijNessuna valutazione finora

- Crecimiento, Floración y Fructificación en Plantas de TomateDocumento6 pagineCrecimiento, Floración y Fructificación en Plantas de TomateGeorge ChoisNessuna valutazione finora