Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Visitas - Informe 2

Caricato da

Cristhian Niño MartinezTitolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Visitas - Informe 2

Caricato da

Cristhian Niño MartinezCopyright:

Formati disponibili

Visita a Seafrost

Congelado para consumo humano

Automatizacin del sistema de congelado:

Traqueta: Para lavar la pota, utilizan un sistema automtico al que lo

llaman el traqueteo, el cual cuenta con unos depsitos con aletas que

mueven constantemente el producto y as se va lavando.

Figura 1

Faja vibradora: Por lo general en las producciones de pota, estas se

suelen pegar y para esto en Seafrost automatizaron un sistema de faja

vibradora que logr separar el producto. La faja cuenta adems con un

variador de velocidad, segn lo que se requiera para separar el

producto.

Figura 2

Mquina picadora: cuentan con un sistema para picar el producto segn

el tamao que deseen. Como se puede observar en las figuras

siguientes, se puede ver dos tipos de tamaos en los que sale el

producto despus de pasar por esta mquina.

Figura 3

Figura 4

Congelador continuo: El producto pasar por un congelador de tipo

continuo, donde sale a una temperatura de -18C. Es del tipo continuo

porque el producto va entrando continuamente y disminuyendo su

temperatura hasta la nombrada anteriormente.

Figura 5

Figura 6

Detector de metales: Cuentan tambin con un sistema para la deteccin

de metales en el producto.

Figura 7

Mquina envasadora: Cuenta con sistema automtico para el envasado

del producto, esta mquina cuenta con una faja transportadora que

transporta al producto a unas tolvas que clasifican al producto segn su

peso, para posteriormente ser envasado. Esta mquina tiene problemas

cuando el producto ha sido glaseado, ya que trae variaciones en el peso

del producto lo cual complica el trabajo de las tolvas. La mquina es de

la Marel.

Figura 8

Figura 9

Almacenamiento: Luego de ser envasado el producto, se mantiene en

cmaras de almacenamiento hasta que se entregue el producto al

comprador.

Figura 10

Proceso de anillas de pota

Automatizacin del proceso:

Faja Tolva: La faja lleva el producto hasta la tolva, donde este es

pesado. La tolva cuenta con un sistema automtico para dejar pasar el

producto entre los 200 o 220 kg a la recepcin. Cuenta adems un

registro de la cantidad que van pasando cada 200 o 220 kg.

Figura 11

Figura 12

Fileteo: Este proceso ya no es automtico, y es realizado por personas

que se encargan de quitar los tentculos y alas de la pota.

Figura 13

Laminado: Sistema que se encarga de quitar la piel y la membrana al

filete de pota. Luego el filete pasa a un proceso de cocinado donde

recibe el nombre de daruma. En el proceso de laminado, se puede

variar el espesor del filete segn convenga o las especificaciones del

comprador.

Figura 14

Figura 15

Figura 16

A continuacin vemos el cocinado de las aletas y la piel de la pota. La

cocina trabaja entre los 95-100C. Algunos tiempos de cocinado son:

Para filete(10min), para aleta( 30 min, 40 min o 45min); las aletas son

exportadas en su mayora para China.

Figura 17

Figura 18

Troquelado: Se busca que el producto entre unos bordes de aluminio,

como se puede ver en la figura siguiente. Cada uno de ellos tiene 7.5 kg

producto neto.

Figura 19

Figura 20

Congelamiento por placas: este es otro tipo de congelamiento, como

podemos observar en la figura siguiente. Este congelador tiene una

capacidad de 1400 kg y mantiene al producto a -21C.

Figura 21

Almacenamiento: Luego de ser envasado el producto, se mantiene en

cmaras de almacenamiento hasta que se entregue el producto al

comprador.

Figura 22

Algunas exportaciones al extranjero:

Espaa: Tentculo, filete.

Chila, Rusia y Espaa: Materia prima.

Francia: Concha de abanico.

Produccin de harina de pescado

En Seafrost producen harina de pescado residual; y a diferencia de otras

plantas que tambin producen harina de pescado esta planta es un solo block,

esto es porque todas las partes de la produccin estn todas juntas. A

continuacin veremos los residuos que utilizan para realizar la harina de

pescado y la planta con que cuenta Seafrost para producirla:

Figura 23

Figura 24

Esta planta utiliza un secado del tipo rota tubo y cuenta con dos fases de

secado, el pre secado y secado. La presin con que se realiza el secado est

entre 95 y 98 C, el porcentaje de humedad con que sale la harina de pescado

al final del proceso de secado es de 8.4 o 8.5%.

El producto sale del secado con una temperatura de 98C.

La planta cuenta con una centrfuga de 6500 rpm para poder separar el aceite

de pescado.

Figura 25

Visita a Santa Mnica

En la planta Santa Mnica producen harina de pescado de los residuos de pota.

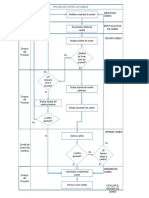

La produccin de harina de pota cuenta con los siguientes procesos:

Residuos de

pescado

Tratamiento

de lquidos

Coccin

Separadoras

Prensado

Separadora

de slidos

Molienda

hmeda

Pre secado

Secado

Molienda seca

Adicin de

antioxidantes

Almacenado

En la planta Santa Mnica, el proceso de secado se da en un secador rotatubo,

las temperaturas en que trabaja es de 170C y tiene unas presiones de trabajo

de 85 psi.

A continuacin una imagen de los residuos de pota que se trabajan en Santa

Mnica para la produccin de harina de pescado.

Potrebbero piacerti anche

- HidrocarburoDocumento9 pagineHidrocarburoDavid AvaloNessuna valutazione finora

- Ficha N-416L - YOKE 2019Documento1 paginaFicha N-416L - YOKE 2019Cristhian Niño MartinezNessuna valutazione finora

- ComentariosDocumento2 pagineComentariosCristhian Niño MartinezNessuna valutazione finora

- Guía Teórica de Bombas PDFDocumento17 pagineGuía Teórica de Bombas PDFCristhian Niño MartinezNessuna valutazione finora

- Pasajes AereoDocumento2 paginePasajes AereoCristhian Niño MartinezNessuna valutazione finora

- Grillete PDFDocumento1 paginaGrillete PDFVictor Alejandro QuispeNessuna valutazione finora

- El Titanic 10839Documento9 pagineEl Titanic 10839gabriela1936Nessuna valutazione finora

- Ta-01 GP 4Documento3 pagineTa-01 GP 4Cristhian Niño MartinezNessuna valutazione finora

- Danfoss Valvulas de Bola GBCDocumento3 pagineDanfoss Valvulas de Bola GBCCristhian Niño MartinezNessuna valutazione finora

- Checklist - RecepciónDocumento2 pagineChecklist - RecepciónCristhian Niño MartinezNessuna valutazione finora

- Flujograma Gestión de CambiosDocumento1 paginaFlujograma Gestión de CambiosCristhian Niño MartinezNessuna valutazione finora

- Diagramas de Flujo y ProcesosDocumento17 pagineDiagramas de Flujo y ProcesosJuan Esteban Garcia100% (4)

- Analisis CualitativoDocumento15 pagineAnalisis CualitativoCristhian Niño MartinezNessuna valutazione finora

- Diplomatura de ProyectosDocumento1 paginaDiplomatura de ProyectosCristhian Niño MartinezNessuna valutazione finora

- ValvulasDocumento10 pagineValvulasCristhian Niño MartinezNessuna valutazione finora

- Diagrama de BloquesDocumento1 paginaDiagrama de BloquesCristhian Niño MartinezNessuna valutazione finora

- Test de Personalidad 3Documento2 pagineTest de Personalidad 3Cristhian Niño MartinezNessuna valutazione finora

- Guia Rapida de Balanceo 1P EspDocumento2 pagineGuia Rapida de Balanceo 1P EspmarcalasanNessuna valutazione finora

- Caso Seguridad Electrica Laboratorio No 01 11 de Setiembre de 2007Documento3 pagineCaso Seguridad Electrica Laboratorio No 01 11 de Setiembre de 2007Cristhian Niño MartinezNessuna valutazione finora

- Manual de Analisis Vibracional Nivel IIDocumento288 pagineManual de Analisis Vibracional Nivel IIwaltercarpio03100% (24)

- Ejercicios para Resolver - InstrumentacionDocumento8 pagineEjercicios para Resolver - InstrumentacionCristhian Niño MartinezNessuna valutazione finora

- Ejercicios para Resolver - InstrumentacionDocumento8 pagineEjercicios para Resolver - InstrumentacionCristhian Niño MartinezNessuna valutazione finora

- Analisis de VibracionesDocumento14 pagineAnalisis de VibracionesestrellaNessuna valutazione finora

- Simbología Utilizada Simbolos Utilizados en El Diseño Eléctrico 02 de Setiembre de 2007Documento7 pagineSimbología Utilizada Simbolos Utilizados en El Diseño Eléctrico 02 de Setiembre de 2007Cristhian Niño MartinezNessuna valutazione finora

- Diagram ADocumento3 pagineDiagram ACristhian Niño MartinezNessuna valutazione finora

- Grupo23 ModeloDocumento3 pagineGrupo23 ModeloCristhian Niño MartinezNessuna valutazione finora

- Avances Del GrupoDocumento2 pagineAvances Del GrupoCristhian Niño MartinezNessuna valutazione finora

- Población FilosofiaDocumento52 paginePoblación FilosofiaCristhian Niño MartinezNessuna valutazione finora

- 1er Informa (Verdadero)Documento26 pagine1er Informa (Verdadero)Cristhian Niño MartinezNessuna valutazione finora

- 4 4 Gastos GeneralesDocumento2 pagine4 4 Gastos GeneralesKevin sarmiento varaNessuna valutazione finora

- ROMANO Braudel Nosotros Los DemasDocumento14 pagineROMANO Braudel Nosotros Los DemasDarío HerreraNessuna valutazione finora

- Proyecto Integrador SaberesDocumento70 pagineProyecto Integrador SaberesJose Eduado Conforme quiñonezNessuna valutazione finora

- Hoja de Ejercicios #2 Economia IDocumento8 pagineHoja de Ejercicios #2 Economia IJunior QSNessuna valutazione finora

- Proyecto en Limpio de Tecnico MedioDocumento81 pagineProyecto en Limpio de Tecnico MedioblancaNessuna valutazione finora

- CARBONELL-Logística y Productividad en ConstrucciónDocumento12 pagineCARBONELL-Logística y Productividad en Construcciónalejandro carbonellNessuna valutazione finora

- .archivetempMATEMATICAS GUIA 3Documento2 pagine.archivetempMATEMATICAS GUIA 3Stiven SosaNessuna valutazione finora

- Test de MemoriaDocumento5 pagineTest de MemoriaMarce LitaNessuna valutazione finora

- Mecanismos para OrientarseDocumento5 pagineMecanismos para OrientarseBiblioteca elcopey-cesar.gov.coNessuna valutazione finora

- La Escala de Los Seres A La Luz Del EneagramaDocumento20 pagineLa Escala de Los Seres A La Luz Del EneagramaMaria Fernanda CaroloNessuna valutazione finora

- Teoría de Las Relaciones HumanasDocumento4 pagineTeoría de Las Relaciones HumanasCamila TorresNessuna valutazione finora

- Linea TiempoDocumento1 paginaLinea TiempoMonica Munoz HNessuna valutazione finora

- 1º Cien Nat PC e 28 Setiembre 210928 081747Documento5 pagine1º Cien Nat PC e 28 Setiembre 210928 081747Ever Medina GonzálezNessuna valutazione finora

- XVI XVI: Xiii Concurso de Comprensión Lectora Xiii Concurso de Comprensión Lectora Xiii Concurso de Comprensión LectoraDocumento2 pagineXVI XVI: Xiii Concurso de Comprensión Lectora Xiii Concurso de Comprensión Lectora Xiii Concurso de Comprensión LectoraEdwin Mateo Barja FloresNessuna valutazione finora

- Expedición de Copias Certificadas de Documentos Agrarios en - Gob - MXDocumento2 pagineExpedición de Copias Certificadas de Documentos Agrarios en - Gob - MXComercializadora MayaNessuna valutazione finora

- Valoracion de Proyectos de Inversion de CapitalDocumento39 pagineValoracion de Proyectos de Inversion de CapitalDaniel Tercero Hernández75% (4)

- Metalmecanica PDFDocumento107 pagineMetalmecanica PDFJulio Cesar Vazquez Flores100% (1)

- Ficha Com 19 - 07 IvDocumento6 pagineFicha Com 19 - 07 Ivmersysc2Nessuna valutazione finora

- Sello Palatino PosteriorDocumento18 pagineSello Palatino Posteriornaty yepesNessuna valutazione finora

- Charla de 5 Minutos - Semana 38Documento5 pagineCharla de 5 Minutos - Semana 38MaferVanOordtRocaZelaNessuna valutazione finora

- ns160 TD Abs 2023 - Bajaj Pulsar - Blanco 15 02 2023Documento2 paginens160 TD Abs 2023 - Bajaj Pulsar - Blanco 15 02 2023Alexi Cordova garciaNessuna valutazione finora

- Ejemplo de Empresa Propia MisionDocumento12 pagineEjemplo de Empresa Propia MisionMarco CapoteNessuna valutazione finora

- LA SERIE DE TAYLOR ExpDocumento14 pagineLA SERIE DE TAYLOR ExpStiven SofanNessuna valutazione finora

- Fuentes Formales o DirectasDocumento7 pagineFuentes Formales o DirectasAnita PerezNessuna valutazione finora

- Test de ParejaDocumento25 pagineTest de ParejaMiriam Díaz de León83% (6)

- Estrategia de Productos PostobónDocumento6 pagineEstrategia de Productos PostobóncarolaNessuna valutazione finora

- Plan de Estudios Bachillerato Filosofía 9-11Documento15 paginePlan de Estudios Bachillerato Filosofía 9-11Alexander HernándezNessuna valutazione finora

- Mi CuerpoDocumento30 pagineMi CuerpoDarly Yohana50% (2)

- Microsoft WordDocumento3 pagineMicrosoft WordShirley QuiñónezNessuna valutazione finora

- Cartas Al Rey de La Cabina. Luis María PescettiDocumento22 pagineCartas Al Rey de La Cabina. Luis María PescettiMilena CarlaNessuna valutazione finora