Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Fabricación Del Cemento

Caricato da

Elsa VelazquezCopyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Fabricación Del Cemento

Caricato da

Elsa VelazquezCopyright:

Formati disponibili

Fabricacin del Cemento

El proceso de fabricacin de cemento consta de 6 etapas principales:

a) Obtencin de las materias primas

b) Preparacin de las materias primas

c) Molienda de crudo

d) Coccin en el horno rotativo

e) Molienda de cemento

f) Almacenamiento y expedicin

Obtencin de las materias primas

Las materias primas para la fabricacin de clinker son dos principalmente.

Un aporte de carbonato: generalmente calizas o margas. Son las encargadas de aportar

el CaO que luego reaccionar en el horno para formar los silicatos que son los componente

realmente activos en el clinker.

Un aporte de fundentes: generalmente arcillas o pizarras. Son las encargadas de aporta

los xidos que funcionan como fundentes y que contribuyen a la formacin de fase lquida

en el horno facilitando las reacciones.

En el cemento siderrgico se ocupa como una de las materias primas principales la

escoria de alto horno proveniente de las siderrgicas.

Para la obtencin de la caliza, se realiza la explotacin desde una cantera, y la roca primar

obtenida, es procesada en chancadores de muela para obtener una primera disminucin en

el tamao del mineral.

Mediante cintas transportadoras y tolvas, el material es sacado de la mina y se realiza el

chancado secundario.

Es necesario mezclar produccin de varios puntos de extraccin, para conseguir la ley

requerida para alimentar a la planta y maximizar as el uso del recurso geolgico.

Preparacin de las materias primas

Uno de los factores ms importantes en la fabricacin del clinker es la

alimentacin del horno con un material de composicin homognea.

Para conseguir esto el material sufre un proceso de prehomogeneizacin en unas grandes pilas formadas por capas que

luego se cortan en sentido transversal.

La materia prima para la fabricacin del clinker debe de tener un

porcentaje determinado de cada uno de los xidos y suele ser

necesario el aportar adiciones correctoras de la composicin (ferrita,

magnetita, almina, slice, caliza, etc.).

Molienda de Crudo

El material aportado al horno debe ser finamente

molido con la ayuda de molinos, generalmente

verticales. El resultado de esta molienda es un

material que recibe el nombre de harina o crudo que

es almacenado en unos silos dotados de un sistema

de homogeneizacin neumtica. Para la

transformacin de la caliza en clinker se requiere de

mucha energa.

Molino de Bolas

Tradicionalmente, se ha usado carbn en los hornos

las empresas en la actualidad han destinado

numerosos esfuerzos en buscar fuentes energticas

alternativas que permitan reemplazar parte

significativa del combustible fsil que utiliza (carbn)

en sus procesos productivos.

Coccin en el horno

rotativo__________________

_____________-_---El crudo es introducido a travs de un intercambiador de ciclones

donde el material se calienta con los gases del horno en

contracorriente hasta alcanzar una temperatura de unos 600 C a la

entrada del horno.

Una vez en el horno, el material sufre una serie de reacciones a altas

temperaturas (1500C) para formar los componentes bsicos del

clinker que le van a conferir sus propiedades (C3S, C2S, C3A y

C4AF).

El clinker a la salida del horno debe de sufrir un proceso de

enfriamiento rpido con el fin de que no se reviertan las reacciones

que tienen lugar en el horno.

El aporte calorfico del horno se realiza

mediante la combustin en el mechero de

combustibles principalmente coke de petrleo.

Hoy en da muchas fbricas utilizan residuos

industriales (aceites, disolventes o neumticos

usados) como combustible, valorizando as los

mismos y evitando los posibles daos en el

medio ambiente que su almacenamiento

provoca.

Desde los silos el polvo de caliza, denominado

"crudo" se lleva a los hornos rotatorios. Estos

son enormes cilindros, ligeramente inclinados,

con longitudes que fluctan entre los 51 y 123

metros. Estos cilindros de acero estn

revestidos internamente con ladrillo

refractario, capaz de soportar altsimas

temperaturas.

Los hornos, poseen una gran cmara de precalcinacin, que otorga un alto

tiempo de residencia de los gases de combustin, permitiendo el uso de

fuentes de energa alternativas, en esta etapa se logran temperaturas

cercanas a 100 C, con el fin de deshidratar el crudo, adems, en esta zona

del horno se produce la decarbonatacin del crudo, es decir la

transformacin qumica del carbonato de calcio en xido de calcio y

liberacin de dixido de carbono.

Luego, en el interior del horno, donde el material y los gases alcanzan

temperaturas de 1450 y ms de 2000 C respectivamente, se produce la

calcinacin de la caliza, formndose un material semivitrificado, compuesto

principalmente por silicatos, aluminatos y ferritos de calcio, que tienen altas

propiedades aglutinantes al mezclarse con el agua. Este producto se

denomina Clinker.

Este proceso es la clinkerizacin va seca, otros procesos son: Va

semi-seca, Va semi-hmeda y Va hmeda.

Procesos de va semi-seca y semi-hmeda

El material de alimentacin se consigue aadiendo o

eliminando agua respectivamente, al material obtenido en la

molienda de crudo.

Proceso de va hmeda

Este proceso es utilizado normalmente para materias primas

de alto contenido en humedad.

El material de alimentacin se prepara mediante molienda

conjunta del mismo con agua, resultando una pasta con

contenido de agua de un 30-40 % que es alimentada en el

extremo ms elevado del horno de clnker.

Molienda de cemento

Una vez que se obtienen las esferas de clinker, este se debe mezclar con

yeso, con el fin de mejorar las propiedades de fraguado, sin la adicin

de este material, el cemento fraguara instantes despus de mezclarse

con agua, por lo que no tendra utilidad prctica. Adems se mezcla con

puzolana.

Silos de Almacenamiento

Molino de Bolas

Todos estos materiales son dosificados y posteriormente mezclados

molidos en molinos de bolas de dos cmaras y diafragma intermedio

que permiten reducir el tamao de los componentes hasta polvo fino

l circuito de molienda consta adems de separadores y filtros de

mangas, que permiten separar el producto de la corriente de aire de

ventilacin. La calidad y propiedades del cemento, quedan

determinadas por la participacin de cada uno de estos componente

as como de la fineza final del producto.

Potrebbero piacerti anche

- Especificaciones de Camion Dura StarDocumento4 pagineEspecificaciones de Camion Dura StarWillyntong AgueroNessuna valutazione finora

- Planeación Nuevo ModeloDocumento25 paginePlaneación Nuevo ModeloIvánNessuna valutazione finora

- Otras Tecnicas de Neuroventa InmobiliariaDocumento9 pagineOtras Tecnicas de Neuroventa InmobiliariaDanniel Alberto GuayasNessuna valutazione finora

- Física para IngenieríaDocumento17 pagineFísica para IngenieríaPinNessuna valutazione finora

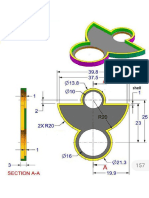

- Ejercicios Dibujo 5Documento1 paginaEjercicios Dibujo 5Elsa VelazquezNessuna valutazione finora

- Ejercicios Dibujo 1Documento2 pagineEjercicios Dibujo 1Elsa VelazquezNessuna valutazione finora

- Ejercicios Dibujo 3Documento1 paginaEjercicios Dibujo 3Elsa VelazquezNessuna valutazione finora

- Ejercicios Dibujo 4Documento1 paginaEjercicios Dibujo 4Elsa VelazquezNessuna valutazione finora

- Ejercicios Dibujo 2Documento1 paginaEjercicios Dibujo 2Elsa VelazquezNessuna valutazione finora

- Proceso de TorneadoDocumento2 pagineProceso de TorneadoElsa VelazquezNessuna valutazione finora

- Big BangDocumento3 pagineBig BangElsa VelazquezNessuna valutazione finora

- Calidad Six SigmaDocumento2 pagineCalidad Six SigmaElsa VelazquezNessuna valutazione finora

- Sistemas de Planeacion Ejemplo PolaroidDocumento15 pagineSistemas de Planeacion Ejemplo PolaroidElsa VelazquezNessuna valutazione finora

- Elaboracion ProtocoloDocumento3 pagineElaboracion ProtocoloElsa VelazquezNessuna valutazione finora

- Vensim ProblemaDocumento1 paginaVensim ProblemaElsa VelazquezNessuna valutazione finora

- VensimDocumento11 pagineVensimElsa VelazquezNessuna valutazione finora

- VensimDocumento11 pagineVensimElsa VelazquezNessuna valutazione finora

- Control de CalidadDocumento2 pagineControl de CalidadElsa VelazquezNessuna valutazione finora

- Pasos MuestreoDocumento3 paginePasos MuestreoElsa VelazquezNessuna valutazione finora

- Fresa Centro MaquinadoDocumento2 pagineFresa Centro MaquinadoElsa VelazquezNessuna valutazione finora

- Iluminación y TecnologiaDocumento1 paginaIluminación y TecnologiaElsa VelazquezNessuna valutazione finora

- ¿Qué Es El Equipo de Protección Individual? (EPI)Documento5 pagine¿Qué Es El Equipo de Protección Individual? (EPI)Elsa VelazquezNessuna valutazione finora

- Iluminación y Confort VisualDocumento2 pagineIluminación y Confort VisualElsa VelazquezNessuna valutazione finora

- Iluminación y Confort VisualDocumento2 pagineIluminación y Confort VisualElsa VelazquezNessuna valutazione finora

- Propiedades ÓpticasDocumento2 paginePropiedades ÓpticasElsa VelazquezNessuna valutazione finora

- Luxómetro PDFDocumento1 paginaLuxómetro PDFElsa VelazquezNessuna valutazione finora

- Fabricación Del CementoDocumento4 pagineFabricación Del CementoElsa VelazquezNessuna valutazione finora

- Elementos de Un Plan de Negocios PDFDocumento1 paginaElementos de Un Plan de Negocios PDFElsa VelazquezNessuna valutazione finora

- Ishikawa EjemploDocumento1 paginaIshikawa EjemploElsa VelazquezNessuna valutazione finora

- 5 WhyDocumento4 pagine5 WhyElsa VelazquezNessuna valutazione finora

- Arboles de DecisionDocumento12 pagineArboles de DecisionElsa VelazquezNessuna valutazione finora

- Conceptos ProduccionDocumento3 pagineConceptos ProduccionElsa VelazquezNessuna valutazione finora

- Determinación Analítica Del Baricentro - Ej1Documento2 pagineDeterminación Analítica Del Baricentro - Ej1Elsa VelazquezNessuna valutazione finora

- Industria Electrónica y de ComputaciónDocumento5 pagineIndustria Electrónica y de ComputaciónElsa VelazquezNessuna valutazione finora

- Syllabus Proceso AdministrativoDocumento9 pagineSyllabus Proceso AdministrativoFerney Parrado RojasNessuna valutazione finora

- Ficha Estado Situacional GRD Entidad Ejecutora-Municipalidades Provincial Gran ChimúDocumento3 pagineFicha Estado Situacional GRD Entidad Ejecutora-Municipalidades Provincial Gran ChimúCinthia Soto RaicoNessuna valutazione finora

- Generalidades Del OidoDocumento5 pagineGeneralidades Del OidoDiana Liz Gamarra ZeñaNessuna valutazione finora

- Zona Pediátrica - Octubre 2014 - Software Médico y Curso Online de Emergencias PediátricasDocumento4 pagineZona Pediátrica - Octubre 2014 - Software Médico y Curso Online de Emergencias Pediátricasjrp139Nessuna valutazione finora

- Facb0201-00033346 20210829084529 PDFDocumento1 paginaFacb0201-00033346 20210829084529 PDFGeronimo BeltrameNessuna valutazione finora

- PRACTICA 1 ToxiDocumento7 paginePRACTICA 1 ToxiSHEYSHEY1993Nessuna valutazione finora

- Edicion Impresa El Siglo Domingo 07-06-2015Documento20 pagineEdicion Impresa El Siglo Domingo 07-06-2015Pagina web Diario elsigloNessuna valutazione finora

- Avisos: Sección Licitaciones, Concursos, Citaciones Y Extravío de DocumentosDocumento11 pagineAvisos: Sección Licitaciones, Concursos, Citaciones Y Extravío de DocumentosDiego Mena BascurNessuna valutazione finora

- Vacunas Dr. PorrasDocumento7 pagineVacunas Dr. PorrasIvan GoldenbergNessuna valutazione finora

- Direccionamiento IP Sin ClaseDocumento19 pagineDireccionamiento IP Sin Claserosario gutierrez olivaresNessuna valutazione finora

- Práctica No.12 "Factores Que Afectan La Velocidad de Reacción Enzimática "Documento11 paginePráctica No.12 "Factores Que Afectan La Velocidad de Reacción Enzimática "Angel Gustavo HernandezNessuna valutazione finora

- 33 Comunicado UrgenteDocumento6 pagine33 Comunicado UrgenteLucas Olivera PenadilloNessuna valutazione finora

- Practicar Sync LinuxDocumento3 paginePracticar Sync Linuxkabuto cNessuna valutazione finora

- CBR InalteradoDocumento4 pagineCBR InalteradoPercy RojasNessuna valutazione finora

- Trabajo de Campo 6 Torres Vasquez GianfrancoDocumento3 pagineTrabajo de Campo 6 Torres Vasquez Gianfrancogianfranco torres vasquezNessuna valutazione finora

- Lic. Sigifredo Herrera Cruz: A) 3h D) 3 HDocumento1 paginaLic. Sigifredo Herrera Cruz: A) 3h D) 3 HsandraNessuna valutazione finora

- Acetona Bencelo MetanolDocumento26 pagineAcetona Bencelo MetanolLisbelkis MoraNessuna valutazione finora

- HISTERISISDocumento5 pagineHISTERISISAlfredo Perez FallaNessuna valutazione finora

- Tesis - Janny Barrera - Gestión PúblicaDocumento49 pagineTesis - Janny Barrera - Gestión Públicakevin NaolNessuna valutazione finora

- Catalogo MOONSDocumento238 pagineCatalogo MOONSReyman AguNessuna valutazione finora

- Estudio Técnico Sobre El Nivel de Adopción de Las Tecnologias de Desarrollo de Software en El Municipio de SonsonateDocumento114 pagineEstudio Técnico Sobre El Nivel de Adopción de Las Tecnologias de Desarrollo de Software en El Municipio de SonsonateRemberto ContrerasNessuna valutazione finora

- Folleto de MesDocumento36 pagineFolleto de MesAlejandra L. ArreguinNessuna valutazione finora

- Estructuras de ConcretoDocumento27 pagineEstructuras de ConcretoTadeo SanchezNessuna valutazione finora

- Mapa Conceptual de TeoriaDocumento5 pagineMapa Conceptual de Teoriajhon alexander calderon plazasNessuna valutazione finora

- TD 1577Documento147 pagineTD 1577Carmen TanasiNessuna valutazione finora

- Cómo Dividir Un DVD Casero en CapítulosDocumento6 pagineCómo Dividir Un DVD Casero en CapítulosAnton TuralyonNessuna valutazione finora