Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Vt3 Tecnologias de Envasado en Atmosfera Protectora

Caricato da

furtanCopyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Vt3 Tecnologias de Envasado en Atmosfera Protectora

Caricato da

furtanCopyright:

Formati disponibili

2013

Diseo e inspeccin de un depsito a presin

conforme a la Directiva 97/23/CE

Proyecto final de carrera

Diciembre 2013

Autor: Ller Soler Marn

Director: Joan Antonio Moreno

Titulacin: ETNPSV

A dos de las personas que ms me

han influido en la vida y que no

podrn ver esto

Diseo e inspeccin de un depsito a presin conforme a la Directiva 97/23/CE

NDICE

1. INTRODUCCIN Y MOTIVACIONES

2. INTRODUCCIN A LA DIRECTIVA EUROPEA 97/23/CE

10

3. DISEO Y CLCULO.

15

3.1.

Cdigo de diseo y normativa aplicable

15

3.2.

Condiciones de diseo

16

3.3.

Eleccin material

17

3.4.

Clculos de dimensionado del equipo

18

3.4.1. Clculo del espesor terico del cuerpo cilndrico sometido a presin

interna

18

3.4.2. Clculo del espesor terico del fondo sometido a presin y al vaco

19

3.4.3. Resultados obtenidos

21

3.5.

Plano de formas y placa de caractersticas

21

3.6.

Diseo uniones

22

3.7.

Eleccin procesos de soldadura

23

3.7.1. Proceso TIG

23

3.7.2. Proceso MIG

24

3.8.

Estimacin de costes

25

3.8.1. Materiales

26

3.8.2. Mano de obra

27

3.8.3. Procedimientos de soldadura

27

3.8.4. Ensayos no destructivos

27

3.8.5. Testigo de produccin

28

3.8.6. Evaluacin de la conformidad por un organismo notificado

28

3.8.7. Resumen de costes

29

4. MEMORIA TCNICA Y FABRICACIN

4.1.

Memoria tcnica

31

31

4.1.1. Identificacin y descripcin general del equipo

31

4.1.2. Caractersticas tcnicas

31

4.1.3. Mdulo de evaluacin y categora del equipo

32

Pgina 5 de 114

Diseo e inspeccin de un depsito a presin conforme a la Directiva 97/23/CE

4.1.4. Requisitos esenciales de seguridad

32

4.1.5. Fabricacin y controles

33

4.1.6. Clculos y planos

33

4.1.7. Instrucciones de uso, conservacin y seguridad

34

4.1.8. Declaracin y certificados de materiales

36

4.1.9. Procedimientos de soldadura. Weld book

39

4.1.10.

40

4.2.

Plan de Puntos de Inspeccin, PPI

Fabricacin

44

4.2.1. Sistema de calidad del fabricante

44

4.2.2. Identificacin y control de materiales

45

4.2.3. Uniones permanentes

46

4.2.4. Ensayos no Destructivos

47

4.2.5. Control dimensional

48

4.2.6. Verificacin final

48

4.2.7. Prueba hidrosttica

48

5. EVALUACIN DE LA CONFORMIDAD

5.1.

Revisin documental

49

49

5.1.1. Weld book

50

5.1.2. Materiales

50

5.2.

Control de fabricacin

51

5.2.1. Trazabilidad

51

5.2.2. Control dimensional

52

5.3.

Inspeccin final

52

5.3.1. Revisin documental de los informes de ensayos no destructivos

53

5.3.2. Medicin de espesores

53

5.3.3. Control dimensional

53

5.3.4. Prueba de resistencia

53

5.4.

Obtencin del marcado <<CE>>

54

6. CONCLUSIONES

55

7. AGRADECIMIENTOS

57

8. BIBLIOGRAFA

58

9. NDICE DE ACRNIMOS

59

Pgina 6 de 114

Diseo e inspeccin de un depsito a presin conforme a la Directiva 97/23/CE

Apndice A: DIRECTIVA EUROPEA 97/23/CE

62

Apndice B: HOJAS DE CLCULOS

90

Apndice C: PLANO

114

Pgina 7 de 114

Diseo e inspeccin de un depsito a presin conforme a la Directiva 97/23/CE

INTRODUCCIN Y MOTIVACIONES

Recipientes a presin de todo tipo se hallan presentes en la mayora de industrias de

nuestra sociedad actual. Depsitos, calderas, reactores o intercambiadores son

ejemplos de equipos que contienen un fluido sometido a presin. Estos equipos

deben estar diseados para que puedan ser utilizados en unas condiciones de

trabajo durante toda su vida til con garantas que no se producirn un fallo o

accidente en servicio. En la importancia de asegurar que los recipientes a presin

se diseen y fabriquen para soportar sus condiciones de trabajo, radica la existencia

y la correcta aplicacin de la Directiva Europea 97/23/CE referida a los equipos a

presin.

Debido a los conocimientos adquiridos durante la realizacin de la carrera de

Ingeniera Tcnica Naval y a mi experiencia laboral en una entidad de inspeccin

cuyo sector principal de trabajo es el de la calderera pesada y recipientes a presin,

vi necesario profundizar en el tema del diseo, fabricacin e inspeccin de los

equipos a presin y concretamente de cmo se ven reguladas estas acciones. Para

ello eleg realizar este proyecto final de carrera, con el fin de adems de

cumplimentar mi expediente acadmico, adquirir unos conocimientos de utilidad para

mi desarrollo profesional.

El presente proyecto tiene por objetivo interpretar y aplicar la Directiva Europea

97/23/CE en el diseo de un depsito a presin de 375 litros destinado a contener

cido sulfrico al 5%. Este depsito no se fabricar en la realidad, no es nuestro

objetivo debido principalmente a los costes elevados,

pero se interpretaran las

acciones y sistemtica de trabajo en las fases de fabricacin y evaluacin de la

conformidad.

Referente al proceso de diseo tendremos por objetivos, hallar las formas y

dimensiones ptimas del depsito para cumplir con las condiciones de diseo

impuestas. Deberemos tambin, elegir y justificar el material ms adecuado el uso

del equipo, as como el tipo de uniones soldadas y los procesos de soldadura a

realizar. Se calcularn los espesores de todas las partes del depsito y se realizar

una estimacin de costes del proyecto del depsito.

Pgina 8 de 114

Diseo e inspeccin de un depsito a presin conforme a la Directiva 97/23/CE

Cumplidos estos objetivos, se expondr y generar todos los contenidos de una

memoria tcnica para nuestro depsito diseado.

Finalmente, como ltimo objetivo se expondrn todas las tareas a realizar en la fase

de evaluacin de la conformidad, que como veremos, este es el nombre que recibe

el proceso de inspeccin y verificacin por parte de un Organismo Notificado para

que cualquier equipo a presin obtenga el marcado <<CE>>.

De aqu en adelante, cualquier referencia a la Directiva Europea 97/23/CE de

equipos a presin, se mencionar por mayor comodidad como la Directiva.

Este trabajo se estructura en 4 partes. En primer lugar se dedica un captulo a la

Directiva a modo de introduccin y de resumen de sta. A continuacin se pasar al

captulo referido al diseo y clculo del equipo a presin. El siguiente apartado hace

referencia a la realizacin de la memoria tcnica del depsito y a los procedimientos

de fabricacin y un ltimo captulo se dedica a la evaluacin de la conformidad.

Pgina 9 de 114

Diseo e inspeccin de un depsito a presin conforme a la Directiva 97/23/CE

INTRODUCCIN

LA

DIRECTIVA

EUROPE A

97/23/CE

En este captulo veremos en primer lugar la definicin del concepto Directiva y lo

extenderemos a la Directiva Europea y ms concretamente a la 97/23/CE referida a

los equipos a presin, que es nuestro motivo de estudio.

Tambin expondremos algunos artculos de esta Directiva a modo de resumen y

como herramienta para la mejor comprensin de este trabajo.

A continuacin podemos ver la acepcin del trmino Directiva en el diccionario de la

Real Academia Espaola, referida a trminos legislativos:

En algunos organismos internacionales, disposicin de rango superior que han de

cumplir todos sus miembros.

Concretamente en el marco europeo podemos citar:

La Directiva es una disposicin normativa de Derecho comunitario que vincula a

los Estados de la Unin o, en su caso, al Estado destinatario en la consecucin de

resultados u objetivos concretos en un plazo determinado, dejando, sin embargo,

a las autoridades internas competentes la debida eleccin de la forma y los

medios adecuados a tal fin.

A este mecanismo de despliegue y aplicacin por las autoridades nacionales

competentes (nacional, regional o local) de una norma, la directiva, que adems

de comunitaria es, por virtud de los Tratados, interna y propia de los

ordenamientos jurdicos nacionales, pero que requiere de un complemento

normativo de los Estados para su efectiva implementacin, se le denomina

jurdicamente "transposicin" al Derecho interno o nacional.

Una vez definido el concepto terico general, nos centramos en la Directiva de

Equipos a Presin que es la que nos concierne en este trabajo.

Pgina 10 de 114

Diseo e inspeccin de un depsito a presin conforme a la Directiva 97/23/CE

Encontramos su origen en el 1997, cuando el Parlamento Europeo y el Consejo

aprobaron, con fecha 29 de mayo, la Directiva 97/23/CE relativa a la aproximacin

de las legislaciones de los Estados miembros sobre equipos a presin.

En cumplimiento de las obligaciones derivadas del Tratado de adhesin de Espaa a

las Comunidades Europeas, as como lo indicado en el artculo 20 de dicha directiva,

es preciso dictar las disposiciones nacionales que contemplen y adapten las

previsiones contenidas en la mencionada directiva a la situacin espaola.

En Espaa, la transposicin de la Directiva del Parlamento Europeo y del Consejo,

97/23/CE, relativa a los equipos de presin, se dispone en el Real Decreto 769/1999

de 7 de Mayo.

En el Anexo de este trabajo se encuentra al completo el mencionado Real Decreto.

A continuacin se mencionan los artculos y puntos ms significativos de forma

resumida, como hemos comentado para una mejor comprensin posterior:

Artculo 1. mbito de aplicacin y definiciones

El presente Real Decreto se aplica al diseo, la fabricacin y la evaluacin de

la conformidad de los equipos a presin y de los conjuntos sometidos a una presin

mxima admisible PS superior a 0,5 bar.

A los efectos del presente Real Decreto se entiende por: Equipos a presin, los

recipientes, tuberas, accesorios de seguridad y accesorios a presin. En su caso, se

considerar que forman parte de los equipos a presin los elementos fijados a las

partes sometidas a presin, como bridas, tubuladuras, acoplamientos, abrazaderas,

soportes, orejetas para izar, etc.

Presin, la presin relativa a la presin atmosfrica, es decir, la presin

manomtrica. En consecuencia, el vaco se expresa mediante un valor negativo.

Presin mxima admisible PS, la presin mxima para la que est diseado el

equipo, especificada por el fabricante.

Artculo 2. Vigilancia del mercado.

Slo se podrn comercializar y poner en servicio los equipos a presin y los

conjuntos contemplados en el artculo 1, si no comprometen la seguridad ni la salud

Pgina 11 de 114

Diseo e inspeccin de un depsito a presin conforme a la Directiva 97/23/CE

de las personas ni, en su caso, de los animales domsticos o de los bienes, cuando

estn instalados y mantenidos convenientemente y se utilicen conforme al fin a que

se destinan.

Artculo 3. Requisitos tcnicos

Los requisitos esenciales que deben cumplir los equipos a presin, entre ellos

de fabricacin, diseo, materiales, etc. se detallan en el anexo 1 del Real Decreto.

Artculo 4. Libre circulacin

No se podr prohibir, restringir u obstaculizar, a cusa de los riesgos debidos a

la presin, la comercializacin ni la puesta en servicio de los equipos que cumplan lo

dispuesto en el presente Real Decreto y que lleven el marcado <CE>, que indica que

han sido sometidos a una evaluacin de la conformidad.

Artculo 5. Presuncin de conformidad

Se presumir que los equipos a presin y los conjuntos provistos de marcado

<CE> y de la declaracin de conformidad <CE> cumplen todas las disposiciones del

presente Real Decreto.

Artculo 9. Clasificacin de los equipos a presin.

Los equipos a presin se clasifican por categoras en funcin del grado

creciente de peligrosidad, desde categora I a categora IV como la ms peligrosa.

En el anexo II del Real Decreto se muestran los cuadros para precisar la categora

del equipo. La clasificacin es funcin:

-

De su presin mxima admisible PS.

De su volumen propio V o de su Dimetro Nominal DN, segn los casos.

Del grupo de fluidos a que est destinado. Grupo 1 o grupo 2.

Como fluidos del grupo 1 se incluyen los fluidos peligrosos, definidos como:

-

Explosivos

Extremadamente inflamables

Fcilmente inflamables

Pgina 12 de 114

Diseo e inspeccin de un depsito a presin conforme a la Directiva 97/23/CE

Inflamables (cuando la temperatura mxima admisible se sita a una

temperatura superior al punto de inflamacin)

Muy txicos

Txicos

Comburentes

Como fluidos del grupo 2 se incluyen todos los dems fluidos.

Cuando un recipiente est formado por varias cmaras, el recipiente se clasificar en

la categora ms alta de cada cmara individual. Cuando una cmara contenga

varios fluidos, la clasificacin se realizar en funcin del fluido que requiere la

categora de mayor riesgo.

Artculo 10. Evaluacin de la conformidad

Antes de comercializar un equipo a presin su fabricante deber someterlo a

uno de los procedimientos de evaluacin de la conformidad descritos en el anexo III

del Real Decreto.

Estos procedimientos de evaluacin de la conformidad se determinarn por la

categora del equipo y son los siguientes:

Categora I:

Mdulo A.

Categora II:

Mdulo A1.

Mdulo D1.

Mdulo E1.

Categora III:

Mdulo B1 + D.

Mdulo B1 + F.

Mdulo B + E.

Mdulo B + C1.

Mdulo H.

Categora IV:

Mdulo B + D.

Pgina 13 de 114

Diseo e inspeccin de un depsito a presin conforme a la Directiva 97/23/CE

Mdulo B + F.

Mdulo G.

Mdulo H1.

El fabricante podr tambin si lo desea aplicar uno de los procedimientos previstos

para la categora superior, siempre que sta exista.

Artculo 12. Organismos notificados.

Los organismos notificados espaoles son los encargados de efectuar los

procedimientos de evaluacin de la conformidad. Deben cumplir unos requisitos

mnimos establecidos en el anexo IV del Real Decreto.

Pgina 14 de 114

Diseo e inspeccin de un depsito a presin conforme a la Directiva 97/23/CE

DISEO Y CLCULO.

El tipo de equipo elegido para la realizacin de este proyecto es un depsito a

presin. Como se ha comentado, el objetivo principal es la aplicacin de la Directiva,

por eso no se quiere entrar en el diseo y clculo de algn equipo con mucha

complejidad, cuando ese no es nuestro objetivo. En este captulo entonces, vamos a

abordar el reto de disear y calcular un depsito a presin que cumpla con los

requisitos de la Directiva.

La Directiva expone los requisitos de diseo en su apartado 2 del Anexo I. All

encontramos las indicaciones y sistemtica de trabajo a utilizar para que el equipo

cumpla con los requisitos esenciales de seguridad que impone la Directiva.

A nivel general se establece que el diseo ser tal que permita prevenir al mximo

todo tipo de fallos en funcionamiento, estableciendo los coeficientes y mrgenes de

seguridad necesarios para evitar dichos fallos. El equipo debe disearse de forma

que resista las cargas a que ser sometido.

El diseo se puede realizar por mtodo de clculo o por un mtodo experimental de

diseo. En el caso del mtodo de clculo se debe realizar con un cdigo de diseo

de equipos a presin de reconocido prestigio.

En nuestro caso se realiza mediante mtodo de clculo.

3.1 C DIGO

DE DISEO Y NORMATIV A APLIC ABLE

Para el diseo y clculo del equipo utilizamos el cdigo de diseo alemn AD

Merkblatter en su edicin del ao 2011.

Las especificaciones de los materiales a utilizar en el diseo del equipo sern las

correspondientes a normativa europea. En este aspecto sern de aplicacin las

siguientes normas:

UNE-EN 10028-7: 2009 Productos planos para aplicaciones a presin.

Parte 7: Aceros inoxidables.

Pgina 15 de 114

Diseo e inspeccin de un depsito a presin conforme a la Directiva 97/23/CE

UNE-EN 10216-5:2006 + AC 2008 Tubos de acero sin soldadura para

usos a presin. Condiciones tcnicas de suministro. Parte 5: Tubos de

acero inoxidable.

UNE-EN 10222-5:2000 Piezas de acero forjadas para aparatos a presin.

Parte 5: Aceros inoxidables martensticos, austenticos y austeno-ferrticos.

3.2 C ONDICIONES

DE DISEO

A continuacin se exponen las condiciones de diseo tericas. Suponemos que nos

piden disear un equipo a presin de acero inoxidable para contener cido sulfrico

al 5% y nos facilitan los datos siguientes:

Presin de diseo: 1 MPa

Temperatura de diseo: 50 C

Temperatura exterior: 20 C

Volumen: 375 litros

Material: Acero Inoxidable

Fluido: cido sulfrico al 5% (peligroso)

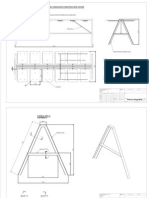

Croquis del equipo con sus conexiones:

Figura 1. Croquis depsito

Pgina 16 de 114

Diseo e inspeccin de un depsito a presin conforme a la Directiva 97/23/CE

Geomtricamente el depsito consiste en un cuerpo cilndrico coronado por dos

fondos bombeados, en disposicin vertical y sustentado sobre 4 patas. Su ubicacin

final ser en un medio oxidante.

Las condiciones de diseo del equipo se establecen por encima de la presin

mxima de trabajo, con los coeficientes de seguridad y tensiones admisibles que

contemplan el cdigo de diseo utilizado.

3.3 E LECCIN

DEL MATER IAL

Antes de realizar los clculos debemos elegir el material con el que se disea el

equipo. Partiendo de la base que debe ser acero inoxidable por las condiciones

oxidantes del medio y por el fluido corrosivo que contendr, se ha elegido el material

1.4404 - X2CrNiMo17-12-2, conocido tambin como tipo 316L.

Caractersticas principales S/ UNE-EN 10028-7:

Tabla 1. Composicin qumica 1.4404

Composicin

Cr

Mo

Ni

qumica (%)

0,030

16,5 a 18,5

2,0 a 2,5

11,0 a 14,0

Lmite elstico: 217 MPa

Resistencia a la traccin: 485 MPa

Se trata de un acero inoxidable austentico, con las propiedades que caracterizan a

ste tipo de inoxidables: no son magnticos en general, excelente resistencia a la

corrosin, excelente conformabilidad (gran ductilidad), excelente resistencia a muy

altas y muy bajas temperaturas y excelente soldabilidad. En general, los austenticos

tienen mejor resistencia que los ferrticos a las corrosiones por picado y en rendijas

(debido a la accin del nquel que favorece la repasivacin del material en las

regiones donde la pelcula pasiva se rompi por estas formas de corrosin).

Dentro de los austenticos los ms comunes y ms utilizados son el tipo 304L, n

1.4307 y el tipo 316L, n 1.4404. La diferencia bsica entre estos dos es la presencia

de molibdeno, Mo en el 1.4404. Este elemento hace que el 1.4404 (tipo 316L) sea

Pgina 17 de 114

Diseo e inspeccin de un depsito a presin conforme a la Directiva 97/23/CE

mucho ms resistente a la corrosin por picaduras (pitting) y por rendijas, y un poco

mejor en corrosin bajo tensiones que el 1.4307 (tipo 304L).

Un factor crtico a tener en cuenta en los aceros inoxidables austenticos es el riesgo

de corrosin intergranular, conocida tambin como precipitacin de carburos de

cromo. Se produce principalmente cuando el material se encuentra en la franja de

450 a 845C. Para evitarlo se debe elegir el material con contenido de carbono

inferior a 0,04%. En nuestro caso el contenido en Carbono, C, es inferior a 0,030%.

Tambin se prestar especial atencin en los procesos de soldadura, se controlar

la temperatura entre pasadas limitndola a 150C y se controlar que el input

trmico sea el ms bajo posible.

A pesar de estas pequeas limitaciones, se considera que el material elegido es el

ms ptimo para la fabricacin del equipo, por sus caractersticas y propiedades

anticorrosivas.

3.4 C LCULOS

DE DIMENSIONADO DEL EQUIPO

Con los datos anteriores, se realizan las operaciones correspondientes con el

software de clculo y diseo de equipos a presin Microprotol Sketcher & Microprotol

Vessel Review. Con este software obtenemos las hojas de clculo con los espesores

y requisitos del equipo, as como los planos del mismo.

3.4.1 CLCULO

DEL ESPESOR TERICO DEL CUERPO CILNDRICO SOMETIDO A PRESIN

INTERNA

Segn las especificaciones AD MERKBLAT B.1, " Cylindrical and spherical shell subjet

to internal pressure ", apartado 5 Clculos, tenemos:

El espesor de pared necesario, para el caso de cuerpo cilndrico, viene dado por:

s=

Da p

+ c1 + c2

K

20 v + p

S

siendo:

s = Espesor de la pared cilndrica en mm.

Da = Dimetro exterior del cilindro en mm.

p = Presin de diseo en bar

Pgina 18 de 114

Diseo e inspeccin de un depsito a presin conforme a la Directiva 97/23/CE

K = Factor de resistencia del material en N/mm.

v = coeficiente de junta

S = Coeficiente de seguridad

c1 = Sobreespesor para compensar las tolerancias y la disminucin de espesor de la

chapa en la fabricacin.

c2 = Sobreespesor de corrosin

De los datos anteriores necesarios para el clculo del espesor de pared del cuerpo,

tenemos por condicin de diseo, la presin de diseo y el dimetro exterior. El

dimetro exterior lo obtenemos a partir del volumen requerido para el depsito y

calculando la geometra ptima. As, tenemos que la presin de diseo es 10 bar, la

longitud del cuerpo cilndrico 1200 mm y el dimetro del cuerpo cilndrico 600 mm.

El factor de resistencia del material es el lmite elstico a la temperatura de diseo que

est tabulado en la normativa y que tiene el valor de 217 MPa o N/mm2.

El coeficiente de seguridad, S, se toma 1,5 en el clculo a la temperatura de diseo y

1,1 en el clculo a temperatura ambiente.

El coeficiente de junta, v, es un factor que puede adoptar tres valores: 0,70; 0,85 o

1,00. Este coeficiente representa la eficiencia de las uniones permanentes (uniones

soldadas). Al ser un factor que se encuentra en el denominador, como mayor sea ste,

menor ser el espesor resultante, pero este factor tambin determina el porcentaje de

ensayos no destructivos a realizar en las soldaduras, de forma que como mayor sea el

valor del factor mayor ser el porcentaje de ensayos a realizar. En nuestro caso se ha

tomado el valor 0,85 que nos permite obtener la mejor optimizacin de la cantidad de

material necesario y del coste de los ensayos. En el apartado 3.4 se puede observar la

estimacin de costes.

Con todos los parmetros mencionados podemos calcular el espesor de pared del

cuerpo.

3.4.2 CLCULO DEL ESPESOR TERICO DEL FONDO SOMETIDO A PRESIN Y AL VACO

Segn la especificacin AD - MERKBLATT B 3, Dished ends subject to internal or

external pressure", apartado 8 - Clculos, tenemos:

Pgina 19 de 114

Diseo e inspeccin de un depsito a presin conforme a la Directiva 97/23/CE

El espesor de pared necesario, para la zona central del fondo se determina por la

expresin:

s=

Df p

+ c1 + c2

K

40 v + p

S

siendo:

Df = Dimetro esfrico del fondo

El espesor de pared necesario para la zona de la corona lateral se determina de

acuerdo con la frmula:

s=

Da p

+ c1 + c2

K

40 v

S

Se comprobar si el reborde que rodea el segmento esfrico est asegurado contra la

abolladura elstica hacia el interior, o sea si cumple la inecuacin:

p = 3,66

E s e c1 c2

Sk

R

siendo:

p = Presin de diseo en bar

D = 2R = Dimetro esfrico del fondo

Da = Dimetro del fondo en mm.

= Factor de fondo. Grfico AD B-3 figura 3.

K = Factor de resistencia del material en N/mm

v = Coeficiente de junta

S = Coeficiente de seguridad

R = Radio de embuticin

E = Mdulo de elasticidad

s = se = Espesor del fondo en mm.

C2= Sobreespesor para compensar las tolerancias de espesor de la chapa en mm.

Pgina 20 de 114

Diseo e inspeccin de un depsito a presin conforme a la Directiva 97/23/CE

c1= Sobreespesor de corrosin en mm.

Sk = Coeficiente de seguridad segn la frmula:

Sk = 3 +

0,002

( s e c1 c2 ) / R

Como se puede comprobar los factores que intervienen son prcticamente los

mismos que en el clculo del espesor del cuerpo.

3.4.3 RESULTADOS OBTENIDOS

Del proceso de diseo y clculo del equipo se han obtenido mediante el software de

clculo las hojas de resultados que se encuentran en el anexo. A continuacin se

detallan de forma resumida dichos resultados:

Cuerpo:

Espesor del cuerpo:

3mm

Espesor fondo inferior:

3mm

Espesor fondo superior:

5mm

Conexiones:

N1:

DN25

e=2,3mm

N2:

DN50

e=2,9mm

N4:

DN65

e=3,05mm

N5:

DN50

e=2,77mm

N6:

DN150

e=4,5mm

3.5 P LANO

DE FORMAS Y

P LAC A

DE

C AR ACTERSTIC AS

Una vez obtenidos los clculos del equipo, generamos el plano general de formas

con las correspondientes cotas y enumeracin de los elementos del equipo. En el

Anexo se puede observar dicho plano.

A parte del plano, tambin debemos crear la placa de caractersticas del equipo. La

placa ir fijada al equipo y marcada de forma indeleble. Deber contener la

Pgina 21 de 114

Diseo e inspeccin de un depsito a presin conforme a la Directiva 97/23/CE

identificacin del equipo, con las caractersticas principales de ste y con el

correspondiente marcado CE, que deber cumplir con lo expuesto en el anexo V de

la Directiva. Una vez que la evaluacin de la conformidad sea satisfactoria, el

Organismo Notificado marcar la placa con su nmero identificativo.

Este sera un ejemplo de placa de caractersticas para el equipo diseado:

Figura 2. Placa de caractersticas

3.6 D ISEO

UNIONES

Todas las uniones del equipo, ya sean las principales del cuerpo como las de las

conexiones, son uniones a tope, es decir, uniones soldadas a penetracin completa.

En el caso de las uniones principales del cuerpo se ha optado por un diseo en V

con un taln de aproximadamente 1mm. Para la unin del cuerpo con el fondo

superior, ste ltimo al tener un espesor de 5mm deber tener un rebaje hasta los

3mm para poder unir correctamente las dos partes.

Las soldaduras de las conexiones al equipo tambin sern a penetracin completa y

se harn biselando la apertura que se haga en el equipo. Sern de bisel tipo Y.

Finalmente las uniones de las conexiones con sus correspondientes bridas si es el

caso, tambin sern a penetracin completa con bisel en V.

Estos tipos de biseles permiten soldar desde un solo lado y conseguir una

penetracin completa, as no es necesario soldar desde el interior.

Pgina 22 de 114

Diseo e inspeccin de un depsito a presin conforme a la Directiva 97/23/CE

En las siguientes figuras podemos ver los croquis de los tipos de biseles que se

utilizarn.

Figura 3. Bisel en "V

Figura 4. Bisel rebaje fondo superior

Figura 5. Bisel conexiones. "Y"

3.7 E LECCIN

PROCESOS DE SOLDADURA

Como acabamos de ver, las uniones soldadas del equipo debern ser a penetracin

total. Para poder cumplir este requisito, a parte del correcto diseo de la unin que

ya hemos descrito, se precisa que el proceso de soldeo nos garantice esta

penetracin completa.

3.7.1 PROCESO TIG (TUNGSTEN INERT GAS)

El proceso de soldadura que nos garantiza mejor esta condicin es el proceso TIG.

Es adems un proceso muy adecuado para soldar acero inoxidable y con l se

consiguen soldaduras de alta calidad y con una elevada pureza metalrgica, exentas

de defectos y con buen acabado superficial. En este proceso no hay escoria que

eliminar, lo cual minimiza las tareas de limpieza posterior.

Pgina 23 de 114

Diseo e inspeccin de un depsito a presin conforme a la Directiva 97/23/CE

El proceso TIG, es un proceso de soldeo manual por arco bajo gas protector con

electrodo no consumible. Utiliza como fuente de energa el arco elctrico que se

establece entre un electrodo no consumible (Tungsteno) y la pieza a soldar, mientras

un gas inerte, generalmente argn puro, protege el bao de fusin. Es importante

tener en cuenta que en los aceros inoxidables el gas de proteccin debe encontrarse

tanto en el lado cara de la soldadura como en la raz, para evitar que sta se

contamine (oxide). En este proceso de soldadura tambin es posible la utilizacin de

varillas como material de aportacin.

Los inconvenientes principales de este proceso son su baja tasa de deposicin, lo

cual lo hace lento y en consecuencia poco rentable y por otro lado la dificultad de

ejecucin, lo que requiere de personal tcnico calificado para la realizacin de las

soldaduras.

Debido a su poca rentabilidad, se utilizar este proceso solamente en la pasada de

raz para garantizar la correcta penetracin de soldadura y el relleno se har con otro

proceso.

Figura 6. Esquema soldeo TIG

3.7.2 PROCESO MIG (METAL INERT GAS) O MAG (METAL ACTIVE GAS)

Una vez realizada la pasada de raz con TIG, el relleno de la soldadura se har con

MIG.

Pgina 24 de 114

Diseo e inspeccin de un depsito a presin conforme a la Directiva 97/23/CE

Es un proceso de soldadura en el cual el calor necesario para la soldadura es

generado por un arco que se establece entre un electrodo consumible y el metal que

se va a soldar. El electrodo es un alambre solido desnudo que se alimenta de forma

continua automticamente, y se convierte en el metal depositado segn se consume.

El electrodo, arco, metal fundido y zonas adyacentes del metal base quedan

protegidas de la contaminacin de los gases atmosfricos mediante un flujo de gas

protector que se aporta por la boquilla de la pistola, concntricamente al electrodo.

Este gas puede ser inerte puro, proceso MIG, o con un porcentaje de gas activo,

proceso MAG. El proceso MAG permite obtener una mejor accin del arco y una

mejor mojabilidad en la soldadura.

Este proceso permite mayores velocidades de soldadura y de deposicin, no hay

escoria que eliminar y permite buena transferencia de elementos a travs del arco.

Figura 7. Esquema equipo soldadura MIG

As pues, todas las uniones soldadas del equipo diseado, debern ser soldadas

con los dos procesos, TIG en la raz y MIG en el relleno.

3.8 E STIMAC IN

DE COSTES

Una vez tenemos calculados los espesores necesarios de material para nuestro

depsito, podemos realizar una estimacin de costes.

Para dicha estimacin debemos contemplar varios factores, los referidos

estrictamente a los costes de fabricacin y los referidos a las acciones que se

deberan llevar a cabo para cumplir con la Directiva.

A continuacin se detallan todos estos costes:

Pgina 25 de 114

Diseo e inspeccin de un depsito a presin conforme a la Directiva 97/23/CE

3.8.1 MATERIALES

El coste del material base para la posterior fabricacin del equipo es uno de los

factores ms importantes a tener en cuenta. Deberemos comprar chapa de nuestro

material del espesor adoptado para la fabricacin de la virola y de los fondos. Con

las dimensiones del equipo es fcil determinar la superficie de material que

precisaremos. El desarrollo del cuerpo del equipo es un rectngulo de

1200x1885mm, lo que equivale a un rea de 2,26m2. La densidad del acero es de

unos 7960 Kg/m3 y nuestra chapa para el cuerpo debe ser de 3mm, con lo cual

tenemos que para la construccin del equipo necesitaremos unos 54 Kg de acero en

chapa de 3mm.

Dada la dificultad de conformar los fondos Klopper, la opcin ms factible es

comprarlos hechos en vez de comprar la chapa para realizarlos. Entonces

deberamos comprar por un lado la chapa del cuerpo y por el otro los dos fondos

Klopper de 600mm de dimetro, uno de 3mm de espesor y el otro de 5mm.

Debemos contar tambin con el coste de las conexiones, que estn formadas por

tubo y por las bridas. En nuestro depsito tenemos 5 conexiones de 4 dimetros

nominales distintos, con lo cual debemos precisar de 4 tramos de tubo distinto.

Dentro de los materiales tambin debemos tener en cuenta el coste del material de

aporte en los procesos de soldadura. En este caso, debido al tamao reducido del

equipo diseado, este coste no ser relevante. El equipo tiene como soldaduras

principales la longitudinal que conforma el cuerpo y las dos circunferenciales para

unir los fondos al cuerpo. A parte tambin, las uniones de las tubuladuras y las

bridas. De las soldaduras principales tenemos aproximadamente un total de 4,97m

de longitud. Si tenemos en cuenta que el diseo de las uniones es con bisel en V,

podemos aproximar la seccin del cordn de soldadura a la de un tringulo

equiltero de 3mm de altura ms el sobreespesor de soldadura. El sobreespesor lo

aproximamos a un rectngulo de 1mm de altura y la anchura del cordn. Con el rea

de esta seccin obtenemos el volumen total de material de aporte necesario, que

ser de unos 53,7cm3, es decir unos 430gr. Esta cantidad de metal de aporte es

insignificante en comparacin con el coste del material base.

Pgina 26 de 114

Diseo e inspeccin de un depsito a presin conforme a la Directiva 97/23/CE

Teniendo en cuenta los aspectos expuestos relativos al material, se ha contactado

con un proveedor para obtener un presupuesto de los materiales necesarios y el

coste ascendera a 1200.

3.8.2 MANO DE OBRA

Se ha solicitado presupuesto a un fabricante de equipos a presin del coste de la

mano de obra para la fabricacin de nuestro depsito. Nos han presupuestado 60

horas de trabajo a un precio unitario de 25/hora, con lo que el coste total de la

mano de obra asciende a 1500.

3.8.3 PROCEDIMIENTOS DE SOLDADURA

El coste de los procedimientos de soldadura puede representar una parte importante

a la hora de valorar el coste de fabricacin del equipo. Este es un coste que viene

impuesto por el cumplimiento de la Directiva, ya que sta exige que el fabricante de

equipos a presin disponga de los correspondientes procedimientos de soldadura

homologados. Para nuestro depsito veremos que con un solo procedimiento de

soldadura se podran realizar todas las uniones de ste.

Se ha pedido presupuesto a una entidad independiente y para este tipo de material y

de soldadura, homologar un procedimiento segn la normativa europea EN 15614-1

puede costar alrededor de unos 900. Este precio incluye todos los documentos

relativos a la homologacin del procedimiento y la homologacin del soldador que ha

realizado el procedimiento. En caso de precisar la homologacin de soldadores

adicionales nos han presupuestado 225 por soldador.

3.8.4 ENSAYOS NO DESTRUCTIVOS

En la tabla 1b de la seccin HP0 del cdigo AD 2000, se detallan los porcentajes de

ensayos no destructivos que se deben realizar segn el cdigo. Para nuestro

material, espesor y coeficiente de junta, tenemos que el porcentaje de ensayos no

destructivos volumtricos, es decir Ultrasonidos o Radiografa, debe ser del 2% en el

total de las uniones longitudinales y el 2% en el total de las uniones

circunferenciales. Para nuestro espesor y material, lo ms factible es realizar el

ensayo de radiografa. Se radiografan los dos cruces que tiene el equipo, entre la

soldadura longitudinal y la circunferencial superior y entre la soldadura longitudinal y

Pgina 27 de 114

Diseo e inspeccin de un depsito a presin conforme a la Directiva 97/23/CE

la circunferencial inferior. De este modo se ensaya la zona ms crtica de las

soldaduras y se cumple sobradamente con el porcentaje exigido por cdigo.

Segn presupuesto solicitado a una entidad independiente, el coste del ensayo

radiogrfico en los cruces es aproximadamente de unos 200.

Se ha solicitado presupuesto tambin para el caso que hubisemos cogido como

coeficiente de junta para el clculo, el 100%, es decir 1. En este caso, los ensayos a

realizar seran del 100% en las soldaduras longitudinales, el 100% de los cruces y el

25% de las soldaduras circunferenciales. El coste de los ensayos ascendera a

350. Vemos que al tratarse de un equipo relativamente pequeo, la diferencia de

precio entre el porcentaje que exige un coeficiente o el otro es poca. Para nuestra

estimacin de costes optaremos por la primera opcin que es lo que el cdigo nos

exige.

3.8.5 TESTIGO DE PRODUCCIN

El cdigo de diseo en su seccin HP 5/2, establece los criterios para la realizacin

de testigos de produccin. El testigo de produccin es un cupn soldado en las

mismas condiciones que la soldadura de produccin y realizado a continuacin de

sta. Ser de una longitud de al menos 300mm. Segn el cdigo, se deber realizar

un testigo de produccin del 2% de los cuerpos cilndricos que se fabriquen o al

menos uno al ao por grupo de ensayo y por procedimiento de soldadura.

En la tabla 1b de la seccin HP 0 se establecen los ensayos que se realizaran al

testigo de produccin. En nuestro caso, se sacarn dos muestras del testigo de

produccin para realizar el ensayo de doblado y una muestra para realizar un

ensayo Macrogrfico.

Hemos obtenido un presupuesto de parte de un laboratorio independiente de los

ensayos a realizar en el testigo de produccin de 300.

3.8.6 EVALUACIN DE LA CONFORMIDAD POR UN ORGANISMO NOTIFICADO

Un coste derivado directamente del cumplimiento con la Directiva es la contratacin

de un Organismo Notificado para la evaluacin de la conformidad del equipo.

Este coste depende del tipo de verificaciones y controles que deba realizar el

organismo notificado, es decir depende del mdulo con el que se tiene que evaluar

el equipo.

Pgina 28 de 114

Diseo e inspeccin de un depsito a presin conforme a la Directiva 97/23/CE

Como hemos visto nuestro depsito es de categora IV y se debe evaluar con el

mdulo G. El precio que nos ha facilitado un organismo notificado para la verificacin

de nuestro equipo, incluyendo el examen del diseo, pruebas y verificaciones

durante la fabricacin y revisin final del dossier con pruebas finales, asciende a

675.

3.8.7 RESUMEN ESTIMACIN DE COSTES

Podemos clasificar los costes del proyecto de nuestro depsito en 2 grupos:

-

Costes estrictamente referidos al proceso de fabricacin

Costes derivados del cdigo de diseo y del cumplimiento de la Directiva

Tabla 2. Coste total

Costes de fabricacin

Materiales

Mano de obra

1200

1500

Costes derivados cdigo diseo y Directiva

END's

Testigo Produccin

Procedimiento Soldadura

Evaluacin conformidad

Coste total

200

300

900

675

4775

Estos costes son los que se tendran considerando que somos el propio fabricante y

que no tenemos procedimientos de soldadura y que debemos realizar el testigo de

produccin.

Si se tratara de un fabricante de equipos a presin que ya dispone de

procedimientos de soldadura y que el coste del testigo de produccin ya lo tiene

incluido en el presupuesto anual, el coste total ascendera a 3575.

En los 2 casos vemos que el coste estrictamente de fabricacin es el mismo pero

vara el coste derivado de las exigencias de la Directiva y del cdigo de diseo. En el

siguiente cuadro vemos la comparativa de costes y la influencia de la Directiva en el

coste final.

Pgina 29 de 114

Diseo e inspeccin de un depsito a presin conforme a la Directiva 97/23/CE

Tabla 3. Comparacin costes

Fabricante nuevo

Fabricante "consolidado"

Coste total

4775

3575

Coste debido Directiva

2075

43,5%

875

24,5%

En el cuadro anterior vemos la influencia econmica de la Directiva sobre el proyecto

de un depsito como el nuestro. Si se tratara del primer depsito de este tipo que se

fabrica los costes derivados de la Directiva llegan casi al 45% del presupuesto total.

En caso contrario, vemos que el coste es de un 25% del total.

De la estimacin de costes anterior hay que tener en cuenta que todos los precios

son sin impuestos.

Pgina 30 de 114

Diseo e inspeccin de un depsito a presin conforme a la Directiva 97/23/CE

MEMORIA TCNICA Y FABRICACIN

En este captulo se expone en primer lugar la parte documental que se debe realizar

en cualquier proyecto de equipo a presin que requiera cumplir con la Directiva. Esto

es la realizacin de una Memoria Tcnica. Citaremos los diferentes puntos que debe

cumplir este documento y lo aplicaremos a nuestro caso particular, es decir,

acabaremos teniendo nuestra memoria tcnica del equipo diseado.

En la segunda parte del captulo se har referencia al proceso de fabricacin y de

las acciones que se deben tomar para garantizar una buena calidad final segn lo

expuesto en la Directiva. Este apartado ser totalmente terico ya que el equipo que

hemos diseado no se va a fabricar.

4.1 M EMORIA

TCNIC A

La memoria tcnica es un documento que lo debe generar el fabricante para

entregar al Organismo Notificado en motivo de la evaluacin de conformidad del

equipo. Este documento se genera prcticamente al completo antes de empezar la

fabricacin. Cuando el Organismo Notificado realice y considere satisfactoria dicha

evaluacin de la memoria tcnica, el fabricante podr proceder a la fabricacin del

equipo.

La memoria tcnica debe contener como mnimo los puntos que se exponen a

continuacin:

4.1.1 IDENTIFICACIN Y DESCRIPCIN GENERAL DEL EQUIPO

Se trata de un depsito vertical de acero inoxidable 1.4404 para contener cido

sulfrico al 5%. Tiene un dimetro exterior de 600mm, y altura cilndrica 1200mm.

Los fondos superior e inferior son tipo Klpper.

4.1.2 CARACTERSTICAS TCNICAS

El depsito que hemos diseado tiene las siguientes caractersticas:

Pgina 31 de 114

Diseo e inspeccin de un depsito a presin conforme a la Directiva 97/23/CE

Tabla 4. Caractersticas tcnicas

Presin de diseo (bar)

10

Temperatura de diseo (C)

50

Margen de corrosin (mm)

Coeficiente de soldadura

0,85

Volumen (litros)

375

Fluido

1 (H2SO4)

Presin de prueba

14,3

4.1.3 MDULO DE EVALUACIN Y CATEGORA DEL EQUIPO

Segn la directiva relativa a los equipos a presin 97/23/CE, nuestro equipo ser

evaluado segn:

Relacin P V = 3750 Barlitro

Siendo categora: IV

Mdulo para la evaluacin de la conformidad: G

Y por lo tanto deber ir marcado CE con evaluacin de la conformidad por parte de

un organismo notificado.

4.1.4 REQUISITOS ESENCIALES DE SEGURIDAD

Tabla 5. Requisitos de seguridad

Punto

del

Anexo

I

2

Requisito de seguridad (segn

especificacin anexo)

Anotaciones y observaciones

Diseo

Diseo ara una resistencia adecuada /

cdigo diseo

Carga de viento y sismo

Cdigo diseo AD-Merkblatt

Tensiones trmicas

No aplica

Cargas externas

Ver clculos

Ver clculos

2.4

Resistencias

Funcionamiento sin riesgos previsibles,

disposiciones para garantizar el uso con

seguridad

Medios de inspeccin

Ver apartado 4.1.7

2.5

Sistemas de purga y ventilacin

Ver apartado 4.1.7

2.6

Corrosin y otras acciones qumicas

Ver apartado 4.1.7

2.7

Desgaste

No se prev

2.2

2.3

Pgina 32 de 114

Ver clculos

Ver apartado 4.1.7

Diseo e inspeccin de un depsito a presin conforme a la Directiva 97/23/CE

2.8

Conjuntos

No procede

2.9

Disposiciones de llenado y vaciado

No aplica

2.10

Proteccin contra el rebasamiento de los

lmites admisibles del equipo a presin

Ver clculos

2.11

Accesorios de seguridad

Ver apartado 4.1.7

2.12

Incendio exterior

Ver apartado 4.1.7

Fabricacin

3.1.

Procedimientos fabricacin, soldaduras

Ver apartado 4.2.

3.1.3

Ensayos No destructivos

Ver apartado 4.3

3.1.4

No aplica

3.2

Tratamiento trmico

Conocimiento de las caractersticas de los

materiales

Verificacin final

Ver apartado 4.2.6

3.2.2

Prueba hidrulica

Ver apartado 4.2.7

3.3

Marcado y etiquetado

3.4

Instrucciones de funcionamiento

Ver la posicin y detalle en planos

Ver apartado 4.1.7

Materiales

4.1

Eleccin de materiales

Ver clculos

4.2

Valores para los clculos, normas

Ver clculos

4.3

Certificados de materiales

Ver apartado 4.1.8

Requisitos cuantitativos particulares

7.1

Tensiones admisibles

Coeficientes de resistencias de juntas

(eficiencias soldaduras)

Presin prueba hidrosttica

3.1.5

7.2

7.4

Ver clculos

De acuerdo con cdigo (ver clculos)

Ver clculos

Ver clculos

4.1.5 FABRICACIN Y CONTROLES

En este apartado de la memoria tcnica se debe detallar todo lo referente al proceso

de fabricacin y los controles llevados a cabo durante este perodo. Se detallar ms

adelante en el punto 4.2 de este trabajo.

4.1.6 CLCULOS Y PLANOS

La memoria tcnica debe contener tambin los resultados de los clculos para la

fabricacin del equipo y los planos de formas obtenidos.

Pgina 33 de 114

Diseo e inspeccin de un depsito a presin conforme a la Directiva 97/23/CE

En el anexo a este trabajo se encuentran estos documentos.

4.1.7 INSTRUCCIONES DE USO, CONSERVACIN Y SEGURIDAD PARA RECIPIENTES

En este apartado figuran las indicaciones necesarias para el usuario final del equipo

que son las siguientes:

4.1.7.1 Transporte, manipulacin y recepcin de equipos

Para la manipulacin e izado de los equipos se deber utilizar elementos certificados

y adecuados para la elevacin de los mismos (eslingas, cadenas,). Se deber

coger el equipo por las orejetas de elevacin y de tiro (si existieran), de la misma

forma que se har en la carga.

Para el transporte se deber fijar y soportar el equipo de forma adecuada para que

no puedan sufrir daos las partes del equipo, ya sea al apoyo o por los posibles

movimientos durante el traslado.

Antes de la descarga sera conveniente que a la recepcin se comprobara que no

hay desperfectos ocasionados por el transporte.

Para la descarga habrn de tener las mismas consideraciones que con la carga.

Es recomendable colocar el equipo en una zona segura, alejada de posibles golpes,

roces o elementos externos que lo puedan deteriorar. Se aconseja que se proteja del

ambiente externo con plsticos o lonas.

4.1.7.2 Instalacin

Al instalarse el equipo sobre la estructura o lugar de implantacin, es aconsejable

proteger el equipo para evitar posibles daos durante el montaje del mismo y del

resto de accesorio y tuberas.

Es importante realizar un buen posicionamiento y nivelacin del equipo, siempre

respecto al eje del equipo.

Al montar las tuberas y accesorios del equipo, tendremos especial atencin en no

daar los asientos de las juntas. El par de apriete de la tortillera debe estar de

acuerdo con la calidad y dimetro de la tornillera.

Pgina 34 de 114

Diseo e inspeccin de un depsito a presin conforme a la Directiva 97/23/CE

4.1.7.3 Mantenimiento y revisin

De acuerdo con la reglamentacin vigente en cada instalacin, se realizarn las

pruebas peridicas que sean precisas.

Es aconsejable realizar revisiones peridicas del equipo en funcin del uso y trabajo

que realizado. Durante la revisin se pondr especial atencin a los siguientes

puntos:

- Verificar el buen estado de los sistemas de control y seguridad, comprando que los

valores no sobrepasan las condiciones mximas de servicio

- Comprobar que el estado de las superficies y soldaduras del equipo, especialmente

en el interior, verificando que no se ha producido corrosin.

- Inspeccin visual del interior del equipo, verificando que no hay cuerpos extraos

que puedan daar el interior, valvulera, accesorios, agitadores,

Tambin se aconseja despus largos periodos sin uso, se realice una limpieza del

equipo, y se verifiquen buen el estado de todos los accesorios de seguridad y

control.

4.1.7.4 Modificaciones

Una vez el equipo es entregado no debe sufrir ninguna modificacin en el mismo ni

en las condiciones de diseo del equipo. Cualquier modificacin habr de ser dentro

de la directiva y deber volverse a legalizar con la supervisin de la entidad

notificada s i fuera preciso.

4.1.7.5 Elementos de seguridad

Antes de la puesta en marcha del conjunto de la instalacin, se deber comprobar

que el equipo quede protegido por los elementos de seguridad, de acuerdo con los

requerimientos del equipo. Estos elementos como limitarn la presin, temperatura y

cuando sea necesario incendio exterior.

Dichos elementos de seguridad debern estar de acuerdo a la directiva.

4.1.7.6 Vida del equipo

Factores a valorar:

- Fluencia lenta (creep): Este fenmeno afecta al acero a temperaturas

determinadas, fuera del rgimen de trabajo de este equipo.

Pgina 35 de 114

Diseo e inspeccin de un depsito a presin conforme a la Directiva 97/23/CE

- Fatiga: Teniendo en cuenta que este equipo no sufre variaciones frecuentes y

bruscas en la presin, este fenmeno no ha de afectar a la vida del equipo.

- Corrosin: Se aconseja hacer una inspeccin visual interna y un control de

espesores al menos anualmente para comprobar el estado de una posible corrosin

interior debida al producto. En caso de detectarse corrosin es aconsejable reparar o

sustituir las zonas afectadas.

4.1.8 DECLARACIN Y CERTIFICADOS DE MATERIALES

Los materiales a utilizar para la fabricacin del equipo debern ir listados en una

declaracin de materiales realizada por el fabricante del equipo y acompaada de

todos los certificados de fabricacin emitidos por los fabricantes del material base.

Como su nombre indica, se trata de una declaracin del fabricante donde asegura

los materiales que ha utilizado. sta declaracin deber permitir identificar a que

parte del equipo ir destinado cada material mediante una breve descripcin, as

como identificar cada material, norma aplicable, fabricante, nmero de certificado y

nmero de colada. La mejor forma de condensar esta informacin es realizar dicha

declaracin en formato de tabla. Para el equipo que hemos diseado, un ejemplo de

la declaracin de materiales sera la siguiente:

Tabla 6. Declaracin de materiales

Descripcin

Material

Norma

Fabricante

Certificado

Colada

1.4404 (316L)

EN 10028-7

OUTOKUMPU

65432

3456

TUBO DN25 1.4404 (316L)

EN 10216-5

FROCH

1234

23456

BRIDA 1.4404 (316L)

EN 10222-5

ECHJAY

7890

47844

TUBO DN50 1.4404 (316L)

EN 10216-5

FROCH

6578

54789

BRIDA 1.4404 (316L)

EN 10222-5

ECHJAY

1298

247990

EN 10216-5

FROCH

28161

43567

CHAPA

CONEXIN

N1

CONEXIN

N2

CONEXIN

N4

TUBO DN65 1.4404 (316L)

Pgina 36 de 114

Diseo e inspeccin de un depsito a presin conforme a la Directiva 97/23/CE

BRIDA 1.4404 (316L)

EN 10222-5

ECHJAY

347328

2356

TUBO DN50 1.4404 (316L)

EN 10216-5

FROCH

12434

34657

BRIDA 1.4404 (316L)

EN 10222-5

ECHJAY

68766

76554

TUBO DN150 1.4404 (316L)

EN 10216-5

FROCH

28286

128911

BRIDA 1.4404 (316L)

EN 10222-5

ECHJAY

18199

7388

CONEXIN

N5

CONEXIN

N6

Los certificados de materiales debern cumplir el requisito de ser como mnimo de

tipo 3.1. segn la norma UNE-EN 10204:2006. Un certificado tipo 3.1 es un

documento en el que el fabricante declara que el producto que suministra es

conforme a los requisitos del pedido y que incluye resultados de ensayos

especficos. Este certificado est validado por un representante autorizado por el

fabricante para la inspeccin, siendo ste independiente del departamento de

fabricacin.

A continuacin se expone un ejemplo de certificado de inspeccin 3.1

correspondiente a una chapa de espesor 5mm. En l se pueden observar las

caractersticas de la chapa, tales como las dimensiones, anlisis qumico de la

colada a la que pertenece la chapa, propiedades mecnicas y normas que cumple

este material.

Pgina 37 de 114

Diseo e inspeccin de un depsito a presin conforme a la Directiva 97/23/CE

Figura 8. Certificado chapa

Este archivo de materiales, declaracin y certificados, formar parte de la memoria

tcnica para la revisin por parte del Organismo Notificado.

Pgina 38 de 114

Diseo e inspeccin de un depsito a presin conforme a la Directiva 97/23/CE

4.1.9 PROCEDIMIENTOS DE SOLDADURA. WELD BOOK

La Directiva impone que cualquier fabricante de equipos a presin debe disponer de

procedimientos de soldadura debidamente homologados para cada tipo de trabajo,

eso se sebe principalmente a que los procedimientos de soldadura son

imprescindibles para garantizar el buen desarrollo y calidad final de cualquier unin

soldada. La homologacin de los procedimientos debe ser llevada a cabo por una

entidad independiente al fabricante.

Los procedimientos de soldadura se componen de dos documentos, el WPS

(Welding Procedure Specification) y el PQR (Procedure Qualification Record). Es

decir, la especificacin del procedimiento de soldeo, WPS y el registro de

cualificacin del procedimiento, PQR.

El WPS es un documento parecido a una hoja de instrucciones donde figuran todos

los rangos y parmetros de cada una de las variables que lo componen y para los

que est cualificado el procedimiento. El WPS debe servir de gua para que el

soldador lo consulte cuando deba realizar uniones soldadas. Debe estar suportado

por uno o varios PQR.

El PQR es un documento donde se registran todas las variables de cualificacin de

un procedimiento. El proceso de cualificacin consiste en soldar uno o varios

cupones de soldadura con unos determinados parmetros y una vez soldados los

cupones se examinan con ensayos no destructivos y con ensayos destructivos. Si

los resultados son aceptables el procedimiento de soldadura queda calificado y se

confecciona el PQR con todos los valores reales de los parmetros de soldadura que

se utilizaron y con los resultados de los ensayos realizados.

La normativa aplicable ser la que nos determine todos los parmetros para realizar

la calificacin del procedimiento as como los rangos de cualificacin de ste.

En nuestro caso, al ser el cdigo de diseo del equipo AD-2000, las homologaciones

de procedimientos de soldadura y de soldadores debern cumplir con la normativa

europea y con el propio cdigo de diseo AD-2000.

Pgina 39 de 114

Diseo e inspeccin de un depsito a presin conforme a la Directiva 97/23/CE

Concretamente para los procedimientos tenemos que a los WPS les aplica la norma

UNE-EN 15609 y para el PQR aplica la norma UNE-EN 15614-1.

Los procedimientos de soldadura son documentos que no caducan.

Por otro lado, la Directiva tambin exige que los soldadores estn debidamente

homologados conforme al procedimiento aplicable.

El proceso de cualificacin y homologacin del soldador es parecido al de

cualificacin del procedimiento, el soldador debe realizar uno o varios cupones

siguiendo los parmetros del procedimiento y que se ensayaran segn marque la

normativa.

En el caso de los soldadores la normativa aplicable es la UNE-EN 287-1:2011.

Las homologaciones de soldadores deben renovarse cada 6 meses por parte del

departamento de calidad de la empresa, que garantiza que el soldador ha estado

durante

ese

periodo

soldando

ininterrumpidamente

con

el

procedimiento

correspondiente. A los 2 aos de la homologacin del soldador se debe realizar una

re-cualificacin por parte de una entidad independiente.

Finalmente, la Directiva tambin expone que toda la documentacin relativa a

homologaciones de soldadura, aparte de estar realizada por una entidad

independiente debe ser validada por un Organismo Notificado.

La memoria tcnica deber contener todos los procedimientos de soldadura que

aplican y las correspondientes homologaciones de soldadores.

Tambin contendr el mapa de soldadura o Weld Book. Es decir, la identificacin en

un croquis y/o plano del equipo de las uniones soldadas presentes con la referencia

del procedimiento de soldadura utilizado.

4.1.10 PLAN DE PUNTOS DE INSPECCIN, PPI

El Programa o plan de Puntos de Inspeccin, PPI, es un documento en el cual se

encuentran reflejadas todas las tareas que se realizan en cualquier proyecto y que

Pgina 40 de 114

Diseo e inspeccin de un depsito a presin conforme a la Directiva 97/23/CE

precisan de revisin o inspeccin para garantizar la calidad global del proyecto, es

decir, como su nombre indica, se listan los puntos de inspeccin. Este documento

tiene forma de tabla de manera que en la primera columna se listan las tareas que

se van a realizar. En otras columnas se pueden referenciar en funcin del proyecto

documentos de referencia, criterios de aceptacin, etc. Y en las siguientes columnas

figuran siempre las partes implicadas en el proyecto, como son el fabricante, el

departamento de calidad del fabricante, el cliente y el Organismo Notificado en caso

que sea un proyecto de Directiva. Cada una de estas partes se relaciona con las

tareas o actividades del proyecto mediante unas siglas que implican un tipo de

inspeccin u otra. Las siglas y su significado son las siguientes:

HP: Hold Point o Punto de Espera. Este tipo de punto de inspeccin significa que no

se puede realizar la actividad del punto correspondiente del PPI sin la presencia de

la parte implicada.

WP: Witness Point o Punto de presencia. En este caso se avisar a la parte

implicada en la inspeccin sobre la fecha en que se realizar la actividad. En caso

de no presenciarla no se esperar y se continua con la produccin.

RD: Revisin documental. Se trata de revisin de documentos que puede ser no

presencial.

RI: Random Inspection o inspeccin no programada. El inspector puede acudir a

presenciar la actividad correspondiente sin previo aviso.

El PPI se elaborar y se aprobar antes del inicio del proyecto. En la aprobacin del

PPI deben fijarse tambin los plazos de tiempo necesarios para que el fabricante

avise de cada punto del PPI a las partes implicadas.

Una vez realizado cada uno de los puntos del PPI las partes implicadas firmaran y

fecharan su casilla correspondiente.

A continuacin se expone el que podra ser el Plan de Puntos de Inspeccin del

presente proyecto.

Pgina 41 de 114

Diseo e inspeccin de un depsito a presin conforme a la Directiva 97/23/CE

PLAN PUNTOS INSPECCIN

FABRICANTE

EQUIPO:

DEPSITO FNB

FECHA:

Fabricante

2013

Control Calidad

Cliente

O.N.

Paso

Actividad

Procedimiento /

Cdigo

Comprobacin de clculos

AD 2000 Merkblatt

Aprobacin prog. Fabricacin

HP

HP

RD

Aprobacin PPI

HP

HP

RD

Aprobacin de planos

HP

HP

RD

Aprobacin homologaciones

procedimientos y soldadores

EN 15614-1, EN 287-1,

AD-2000

HP

RD

RD

Aprobacin pedidos

Planos

HP

RD

Pedidos materiales

Planos

HP

RD

Recepcin materiales

Pedidos y planos

HP

RD

Recepcin fondos

Pedidos y planos

HP

HP

10

Trazado, corte y biselado

chapas

Planos

HP

11

Inspeccin visual biseles virola

Planos

HP

RI

12

Trazado y apertura

tubuladuras

Planos

HP

RI

13

Construccin tubuladuras

Planos

HP

14

Soldar cuerpo / virola / fondo

Tipo

Firma

Fecha

Tipo

Firma

Fecha

Tipo

HP

Firma

Fecha

Tipo

Firma

Fecha

Observaciones

RD

Control dimensional y

espesores

HP

Pgina 42documental

de 114

HP= Punto espera / Hold Point WP= Pto. Presencia / w itness point RD= Revision

/ Documental Review

RI= Inspeccin no programada / Random Inspection

Diseo e inspeccin de un depsito a presin conforme a la Directiva 97/23/CE

PLAN PUNTOS INSPECCIN

FABRICANTE

EQUIPO:

DEPSITO FNB

FECHA:

Fabricante

2013

Control Calidad

Cliente

O.N.

Paso

Actividad

Procedimiento /

Cdigo

Tipo

15

Insp. Visual soldaduras cuerpo

AD 2000

HP

HP

RI

16

Insp. Visual soldaduras

tubuladuras

AD 2000

HP

HP

RI

17

Ensayo radiogrfico

NDT map

HP

HP

RD

RD

18

Liquidos penetrantes

NDT map

HP

HP

WP

RD

19

Prueba Hidrulica

Planos

HP

HP

HP

HP

20

Inspeccin dimensional

Planos

HP

HP

RD

RD

21

Decapado y pasivado

HP

WP

22

Revisin dosier

HP

RD

RD

RD

HP

RD

RD

HP

WP

23

24

Declaracin / certificado

conformidad

Inspeccin final y autorizacin

envio

HP

Firma

Fecha

Tipo

25

26

27

28

Pgina 43 de 114

Firma

Fecha

Tipo

Firma

Fecha

Tipo

Firma

Fecha

Observaciones

Diseo e inspeccin de un depsito a presin conforme a la Directiva 97/23/CE

4.2 F ABR IC AC IN

Como ya se ha comentado, el presente proyecto pretende aplicar la directiva de equipos a

presin en el proceso de diseo de un depsito a presin y en la fase de evaluacin de la

conformidad. Es por esto que el depsito diseado anteriormente no se fabricar en la

realidad. Esto no impide que en este apartado se comente la sistemtica de trabajo en esta

fase as como los requisitos de la Directiva para el fabricante y para estos trabajos.

4.2.1 SISTEMA DE CALIDAD DEL FABRICANTE

El fabricante del equipo deber disponer de un sistema de calidad debidamente certificado

y de procedimientos de trabajo para las tareas que sean necesarias que sern acorde al

cdigo de fabricacin.

Es habitual que el sistema de calidad sea conforme la norma ISO: 9001 y certificado por

entidad independiente. Este sistema de calidad est formado bsicamente por el manual

de calidad, que tiene por objeto establecer un sistema de Gestin de la calidad que

garantice en todos momentos unos niveles de calidad acordes con la norma ISO 9001. El

manual de calidad es un documento propio del fabricante y es aplicable en todas las

actividades de la empresa, tanto a nivel interno como a nivel industrial. Complementando el

manual de calidad, el sistema de calidad tambin debe ser formado por procedimientos,

generales y especficos, y por instrucciones tcnicas.

Los procedimientos generales son aplicables por lo general a todos los trabajos que realice

la empresa. Su funcin es garantizar unos valores de calidad en determinados aspectos del

funcionamiento habitual de la empresa y no a un proyecto en particular.

Para trabajos concretos o especficos a un determinado proyecto el fabricante crear

procedimientos especficos o dispondr de instrucciones tcnicas para la realizacin de

stos.

Es importante que en el sistema de calidad del fabricante se especifique la sistemtica de

trabajo para el aprovisionamiento de los materiales, eleccin de proveedores y

subcontrataciones en caso que sean necesarias.

La forma de realizar la evaluacin del comportamiento de los proveedores se puede

desarrollar en una instruccin tcnica o procedimiento de homologacin de proveedores.

Pgina 44 de 114

Diseo e inspeccin de un depsito a presin conforme a la Directiva 97/23/CE

Se realizarn auditorias a aquellos suministradores a los que es la primera vez que se le

encomienda un trabajo, siendo ste de importancia para la Calidad del componente. Las

auditorias, sern realizadas de acuerdo con la instruccin tcnica que servir para

determinar el sistema de Calidad establecido y su implantacin, as como la capacidad para

suministrar el producto o servicio con la suficiente garanta de calidad exigida.

En el resto de los casos, la evaluacin de los suministradores se realizar por demostracin

histrica, en base a certificados, informes de recepcin y/o facturas, experiencia

satisfactoria en la realizacin de otros trabajos con similar o superior grado de dificultad y

exigencias de calidad.

Adems, todos los proveedores sern evaluados en el tiempo, es decir, podrn ser

revaluados y modificada su homologacin, en funcin de los resultados que se obtengan

por evaluacin histrica y continuada.

Por otra parte, para conseguir un aseguramiento de la calidad, es importante realizar una

buena gestin de compras. Sobre esto, el manual de calidad o un procedimiento general

debe detallar las pautas a seguir para ello.

En primer lugar, se realizarn los documentos de compra y pedidos de modo que

contendrn claramente especificados, todos los datos necesarios para suministrar los

materiales, equipos o servicios de acuerdo con las especificaciones del contrato tales

como: el tipo, clase, modelo, grado o cualquier otra identificacin precisa para el producto,

como el ttulo, numero y edicin de la norma a aplicar.

Para que esto sea cumplido y garantizado, el Servicio de Compras confeccionar las

condiciones comerciales de los pedidos y adjuntar las especificaciones tcnicas o

requisitos de Calidad que le suministrarn los departamentos de Ingeniera, Calidad, el

Director de proyecto.

Adems, durante el proceso de fabricacin el equipo se someter como mnimo a los

siguientes controles y ensayos:

4.2.2 IDENTIFICACIN Y CONTROL DE MATERIALES

Se controlar la entrada de materiales en el momento de la recepcin de estos a las

instalaciones. Se seguirn dichos materiales hasta su instalacin final en el equipo. Es

Pgina 45 de 114

Diseo e inspeccin de un depsito a presin conforme a la Directiva 97/23/CE

decir se asegurar la trazabilidad de los materiales que forman el equipo. Esto se realizar

siguiendo el correspondiente procedimiento de recepcin e identificacin de materiales.

El primer paso en la recepcin de materiales es la comprobacin de que el material recibido

corresponde a la orden de compra y al correspondiente certificado de calidad, ya sea en

cantidad, dimensiones, caractersticas mecnicas, propiedades, etc. Una vez hecha la

comprobacin se debe hacer el correspondiente registro de la entrada del material y

marcacin de este con el nmero de orden de trabajo correspondiente, nmero de colada y

de entrada, todo ello de forma indeleble y en una zona determinada del material. En el caso

en que los materiales deban ser cortados para utilizar tramos con dimensiones diferentes a

las recibidas, cada tramo ser marcado de la misma forma que el primero y con las

dimensiones correspondientes. Se llevar un control y registro de los tramos disponibles en

el almacen.

Ilustracin 1. Control recepcin de materiales

4.2.3 UNIONES PERMANENTES

Se entiende por uniones permanentes a las uniones soldadas que conforman el equipo. En

primer lugar el responsable de calidad del fabricante deber constatar que se llevan a cabo

las tareas de soldadura siguiendo el correspondiente procedimiento de soldadura y

respetando los parmetros que en l se indican.

Durante y despus del soldeo, el responsable de calidad del fabricante deber hacer una

inspeccin visual para comprobar que estn exentas de deficiencias de superficie tales

Pgina 46 de 114

Diseo e inspeccin de un depsito a presin conforme a la Directiva 97/23/CE

como grietas, faltas de fusin, porosidades u otros, perjudiciales para la seguridad y

funcionamiento del equipo.

Los niveles de calidad para las imperfecciones de las uniones soldadas se detallan en la

norma UNE-EN ISO 5817:2009.

Una vez realizadas las verificaciones correspondientes se podr proceder a la realizacin

de los ensayos no destructivos.

4.2.4 ENSAYOS NO DESTRUCTIVOS

El fabricante es el responsable de la ejecucin de los ensayos no destructivos

correspondientes, debiendo contratar a una entidad independiente y certificada para la

realizacin de stos.

Como hemos visto anteriormente, en nuestro depsito se debe realizar segn el cdigo de

diseo, un radiografiado en los cruces.

La radiografa industrial es un mtodo de ensayo no destructivo de tipo volumtrico, es

decir, nos permite evaluar el 100% del volumen o espesor del material de ensayo. Se

considera ensayo no destructivo porque no afecta a las condiciones del material de ensayo,

as pues, despus del ensayo no cambian sus propiedades mecnicas, caractersticas

fsicas ni qumicas, etc.

El mtodo de radiografa se basa en la utilizacin de la radiacin ionizante de alta energa,

que al pasar a travs de un material slido, parte de su energa es atenuada debido a

diferencias de espesores, densidad o presencia de discontinuidades. Las variaciones de

atenuacin o absorcin son detectadas y registradas en una pelcula radiogrfica que

posteriormente ser interpretada y evaluada por el tcnico correspondiente.

Este mtodo tiene como ventajas principales que, se obtiene registro permanente de la

zona o unin ensayada y que es de utilidad en gran variedad de materiales, ya sean

metlicos o no metlicos, ferrosos o no ferrosos, etc.

Como inconveniente tenemos que se debe acceder a ambos lados de la parte o unin de

ensayo para colocar a un lado la fuente radioactiva y en el otro la pelcula. Otro

inconveniente es a nivel de seguridad, ya que la zona donde se realiza el ensayo debe

estar aislada y despejada de gente exceptuando los tcnicos del ensayo.

La Directiva expone que las radiografas realizadas en las uniones permanentes debern

ser realizadas y evaluadas por personal cualificado y certificado con el nivel adecuado para

Pgina 47 de 114

Diseo e inspeccin de un depsito a presin conforme a la Directiva 97/23/CE

realizar y evaluar el ensayo. La norma de cualificacin y certificacin del personal que

realiza ensayos no destructivos es la EN 473:2009. Segn sta norma el personal que

realiza el ensayo debe ser mnimo de Nivel 1 y el personal para la evaluacin de los

resultados del ensayo debe ser mnimo Nivel 2 en el mtodo y sector correspondientes.

4.2.5 CONTROL DIMENSIONAL

Se ir realizando un control dimensional del equipo y de sus partes durante el proceso de

fabricacin y al finalizar el equipo, de modo que las cotas principales del equipo se

encuentren dentro de tolerancias.

Una vez terminado el equipo, se realizar el control dimensional final que servir para

realizar el plano as built. Se trata de un plano que contiene las cotas reales del equipo.

4.2.6 VERIFICACIN FINAL

Se realizar una inspeccin final del equipo, comprobando visualmente todas las partes del

equipo, tanto por el interior como en el exterior.

Se comprobar que disponga de todos los accesorios que precise el equipo.

Tambin se revisar la documentacin generada en la fabricacin y ensayos, para

completar la memoria tcnica en caso necesario.

4.2.7 PRUEBA HIDROSTTICA

Despus de la verificacin final, se deber realizar una prueba de resistencia del equipo a

como mnimo a la presin establecida por la directiva. En nuestro caso es la presin de

trabajo multiplicada por 1,43.

En el momento de evaluacin de la conformidad por parte del Organismo Notificado

tambin se debe realizar una prueba hidrosttica. Es recomendable hacer previamente una

prueba interna por parte del fabricante para solventar posibles fallos y posteriormente

repetir la prueba en presencia del ON.

Pgina 48 de 114

Diseo e inspeccin de un depsito a presin conforme a la Directiva 97/23/CE

EVALUACIN DE LA CONFORMIDAD

Todos los equipos a presin que deban llevar marcado <CE>, debern pasar una

evaluacin de conformidad antes de instalarse y ponerse en funcionamiento. Para ello se

clasificarn en categoras segn el artculo 9 y conforme al Anexo II de la Directiva, en

funcin del grado creciente de peligrosidad. En el mencionado anexo, se disponen los

cuadros de evaluacin de la conformidad que nos permiten determinar la categora del

equipo a partir de la presin mxima admisible y del volumen de ste. Para clasificar el

equipo tambin se considera el tipo de fluido y su estado.

Como hemos visto en la fase de diseo, nuestro equipo es de categora IV y se evaluar

con el mdulo G. En el Anexo III de la Directiva se establecen las disposiciones para la

evaluacin de la conformidad de cada mdulo.

El mdulo G corresponde a la verificacin CE por unidad. Esta verificacin ser llevada a

cabo por un Organismo Notificado que al final del proceso de verificacin, en caso de ser

sta positiva, emitir un certificado de conformidad correspondiente al equipo de estudio.

El primer paso para la evaluacin de la conformidad conforme a este mdulo es que el

fabricante presente una solicitud de verificacin a un organismo notificado de su eleccin.

Esta solicitud es un documento donde consta el nombre del fabricante y el nombre y

referencia del equipo motivo de evaluacin. Tambin debe constar en la solicitud una

declaracin del fabricante en la que se especifique que no se ha presentado una solicitud

del mismo equipo a presin a otro organismo notificado. Junto a la solicitud, el fabricante

adjuntar documentacin tcnica para el estudio por parte del organismo notificado.

5.1 R EVISIN

DOCUMENTAL

El Organismo Notificado revisar la memoria tcnica del equipo, comprobando en primer

lugar el diseo, resultado de los clculos y planos del equipo.

En este sentido, el primer paso es verificar la categora del equipo en funcin de su

volumen y presin de diseo, y su nivel de peligrosidad segn el fluido que contendr. Se

comprobar tambin que se han tenido en cuenta todas las cargas externas posibles a que

puede ser sometido el equipo y que el espesor resultante es suficiente para resistir dichas

Pgina 49 de 114

Diseo e inspeccin de un depsito a presin conforme a la Directiva 97/23/CE

cargas y la presin interior. Se verificar que se cumplen todos los requisitos que impone el

cdigo de diseo relativo a la realizacin de los clculos.

5.1.1 WELD BOOK

La tarea del organismo notificado es examinar que los procedimientos de soldadura

cumplen con las necesidades para realizar las uniones del equipo y verificar que estn de

acuerdo con lo expuesto en la Directiva. En este sentido en el Anexo I se expone que los