Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Apostila Estampo

Caricato da

Allison TeixeiraTitolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Apostila Estampo

Caricato da

Allison TeixeiraCopyright:

Formati disponibili

1

g

i

n

a

1

T

T

E

E

C

C

N

N

O

O

L

L

O

O

G

G

I

I

A

A

D

D

E

E

E

E

S

S

T

T

A

A

M

M

P

P

A

A

G

G

E

E

M

M

Professor: Eng. Msc. Ivar Benazzi Jr.

Estagirio: Leandro Henrique Aio

DM 0206007-01

Reviso Julho 2007

FACULDADE DE TECNOLOGIA DE SOROCABA

2

TECNOLOGIA DE ESTAMPAGEM CONTEDO PROGRAMTICO

1- INTRODUO pg 04

1.1- Operaes de corte pg 05

1.2- Operaes de deformao pg 06

1.3- Generalidades dos Metais pg 07

1.3.1- Operaes no Trabalho dos Metais em Chapas pg 08

1.3.2- Os Metais em Chapas pg 08

1.3.3- Fabricao dos Metais Laminados pg 08

1.3.4- Caractersticas dos Metais em Chapas pg 10

1.3.5- Caractersticas das Chapas pg 10

1.3.6- Verificaes das Chapas pg 10

2- OPERAES DE CORTE pg 12

2.1- Corte com tesoura guilhotina pg 12

2.1.1- Fora de corte em tesoura guilhotina pg 13

2.1.2- Fases do corte em tesoura guilhotina pg 13

2.1.3- Tesoura guilhotina com facas paralelas pg 15

2.1.4- Tesoura guilhotina com facas inclinadas pg 16

2.1.5- Condio mxima de inclinao das facas pg 17

2.1.6- Geometria de corte das facas pg 19

2.1.7- Folga entre as facas da guilhotina pg 19

2.2- Puncionamento pg 19

2.2.1- Fora de corte no puncionamento pg 20

2.2.2- Folga entre puno e matriz pg 20

2.2.3- Dimensionamento das peas pg 22

2.2.4- Utilizao racional do material pg 22

2.2.4.1- Estampo com disposio normal pg 24

2.2.4.2- Estampo com disposio normal pg 25

2.2.4.3- Estampo com disposio e inverso de corte pg 26

2.2.4.4- Estampo de peas circulares pg 27

2.2.5- Determinao do posicionamento da espiga pg 30

2.2.5.1- Mtodo analtico pg 30

2.2.5.2- Mtodo do baricentro do permetro pg 31

2.2.5.3- Espiga de Fixao pg 34

2.2.6- Construo e execuo dos estampos de corte pg 36

2.2.6.1- Simples de corte pg 36

2.2.6.2- Aberto com guia para o puno pg 36

2.2.6.3- Fechado com guia p/ o puno e p/ a chapa pg 36

2.2.6.4- Aberto com colunas de guias pg 37

2.2.6.5- Aberto com sujeitador guiado por colunas pg 37

2.2.6.6- Aberto com sujeitador e porta-puno guiado por colunas pg 38

2.2.6.7- Progressivo pg 38

2.2.7- Estampos progressivos de corte pg 39

2.2.8- Elementos construtivos dos estampos de corte pg 41

2.2.8.1- Limitadores de avano pg 41

2.2.8.2- Placas de choque pg 45

2.2.8.3- Punes pg 46

2.2.8.4- Porta-puno pg 48

2.2.8.5- Rgua de Guia da Fita pg 49

3

2.2.8.6- Apoio da tira pg 50

2.2.8.7- Placa Guia pg 51

2.2.8.8- Molas pg 51

2.2.9- Matrizes pg 53

2.2.9.1- Caractersticas geomtricas pg 54

2.2.9.2- Clculo da vida til e espessura do talo pg 54

2.2.9.3- Clculo da espessura da matriz pg 54

2.2.9.4- Clculo da espessura da parede entre furos pg 55

2.2.9.5- Materiais para punes e matrizes pg 56

3- OPERAES DE DEFORMAO pg 57

3.1- Dobra pg 57

3.1.1- Clculo da fora de dobramento pg 57

3.1.2- Raio mnimo de dobra pg 58

3.1.3- Clculo do comprimento desenvolvido pg 59

3.1.4- Dobras de perfil em U pg 61

3.1.4.1- Fora de dobramento s/ planificao de fundo pg 62

3.1.4.2- Fora de dobramento c/ planificao de fundo pg 62

3.1.4.3- Fora de dobramento c/ utilizao de pisadores pg 62

3.1.5- Estampos de enrolar pg 63

3.2- Repuxo pg 64

3.2.1- Clculo do dimetro do blanque pg 64

3.2.1.1- Mtodo das igualdades entre as reas pg 64

3.2.1.2- Mtodo do baricentro do permetro pg 65

3.2.2- Repuxo em vrios estgios pg 66

4- FERRAMENTAS pg 73

4.1- Classificaes das ferramentas pg 73

4.2- Elementos Normalizados pg 74

5- EQUIPAMENTOS pg 76

5.1 Prensas pg 76

5.1.1 - Caractersticas das Prensas pg 76

5.1.2 - Escolha da Prensa Conveniente pg 77

5.1.3 - Dispositivos de Proteo pg 77

5.2 - Corte a Laser pg 78

5.3 Corte a Plasma pg 79

5.3.1 - Relao entre Processos (Oxi-Corte, Plasma, Laser) pg 80

5.4 - Corte a Jato de gua pg 81

5.5 Puncionadeira: Corte e Repuxo pg 81

5.5.1 Esquema de Repuxo e Estampo Progressivo pg 82

5.6 Dobradeira pg 82

5.7 - Automaes em Prensas pg 83

5.7.1 - Desbobinador para Fitas pg 83

5.7.2 - Endireitadores para Fitas pg 84

6 - SIMBOLOGIA DE ESTAMPAGEM pg 86

7 - ROTEIRO DE ESTAMPAGEM pg 87

8 - COMPONENTES FUNDAMENTAIS DE UM ESTAMPO pg 88

9 - REPRESENTAO DE ESTAMPO DE CORTE EXPLODIDO pg 91

10 - BIBLIOGRAFIA pg 92

4

1- INTRODUO

Estampagem o conjunto de operaes com as quais sem produzir cavaco submetemos uma

chapa plana a uma ou mais transformaes com a finalidade de obtermos peas com geometrias

prprias. A estampagem uma deformao plstica do metal.

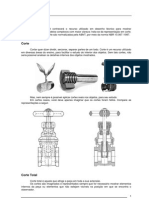

Os estampos so compostos de elementos comuns a todo e quaisquer tipos de ferramentas

(base, inferior, cabeote ou base superior, espiga, colunas de guia, placa de choque, placa guia,

parafusos e pinos de fixao, e outros) e por elementos especficos e responsveis pelo formato da

pea a produzir (matriz e punes).

Veja figura abaixo a nomenclatura:

5

Outra definio d-se por processos de conformao mecnica, realizado geralmente a frio, que

compreende um conjunto de operaes, por intermdio das quais uma chapa plana submetida a

transformaes por corte ou deformao, de modo a adquirir uma nova forma geomtrica.

1.1 - Operaes de corte

Corte

Entalhe

Puncionamento

Recorte

Transpasse

Corte Quando h separao total do material.

Entalhe Quando h corte sem separao total.

Puncionamento a obteno de figuras geomtricas por meio de puno e matriz de modo

impactivo.

6

Recorte a operao de corte realizada pela segunda vez.

Transpasse a operao de corte associada operao de deformao (enrijecimento em chapas

muito finas).

Exemplos: fuselagem de avies, painis de automveis, brinquedos, eletrodomsticos, etc.

1.2 - Operaes de deformao

Dobramento

Repuxo

Extruso

Cunhagem

7

Dobramento - a mudana de direo da orientao do material.

Repuxo - Obteno de peas ocas a partir de chapas ou placas planas devido penetrao do material

na matriz forada pelo puno (Ex. lataria de automvel, copo de filtro de leo, etc).

Extruso - Deformao do material devido a esforos de compresso (Ex. vasos de presso,

cpsula de bala de revolver, tubo aerossol, extintores).

Utilizao de vanguarda caixilharia, tubos sem costura, tubos de pasta de dente, cpsculas de

armamentos, etc.

Cunhagem - Obteno de figuras em alto ou baixo relevo atravs de amassamento do material (ex.

moedas, medalhas, etc )

1.3 - Generalidades dos Metais

O trabalho dos metais em chapas o conjunto de operaes a que se submete a chapa para

transform-la em um objeto de forma determinada. A extenso deste mtodo de trabalho devida:

8

Capacidade de Produo

Baixo preo de Custo

Intercambiabilidade

Leveza e Solidez das Peas Obtidas

As possibilidades deste sistema de trabalho foram melhoradas e aumentadas devido:

melhora das qualidades:

a) do material a ser trabalhado;

b) dos materiais utilizados para fabricar as ferramentas;

c) ao estabelecimento de dados e normas tcnicas cada vez mais precisas.

Na origem deste mtodo estava baseado na prtica adquirida e no empirismo. As ferramentas eram

fabricadas nas oficinas sem interveno de qualquer assistncia tcnica. Atualmente a maioria das

oficinas possui um escritrio tcnico (engenharia) para estudos de ferramentaria.

Indstrias inteiras nasceram do mencionado processo de trabalho. As aplicaes deste mtodo de

fabricao de peas encontram-se nos setores mais variados, desde brinquedos at material de

transporte entre muitos outros.

1.3.1 - Operaes no Trabalho dos Metais em Chapas

As diferentes operaes a que submetido o metal, na matriz, podem ser subdivididas em duas

categorias:

1 Separao da matria;

2 Modificao da forma do material.

A primeira categoria abrange todas as operaes de corte: cisalhar, puncionar, recortar as sobras,

corte parcial, cortar, cortar na forma, repassar.

Na segunda categoria encontram-se:

a) Modificao simples da forma: Curvar, Dobrar, Enrolar totalmente, enrolar os extremos,

aplainar, estampar;

b) embutir e repuxar

1.3.2 - Os Metais em Chapas

A maioria dos metais pode ser trabalhada sob forma de chapas. Nesta apostila, nos limitaremos

citar os principais metais utilizados:

Ao;

Cobre;

Alumnio;

Nquel e suas ligas;

Zinco;

Metais Preciosos.

1.3.3 - Fabricao dos Metais Laminados

Os metais laminados se apresentam sob forma de:

- Chapas: chapas retangulares de dimenses: 700 x 2000 - 850 x 2000 - 1000 x 2000 etc.

9

- Tiras: Laminado metlico de 500 mm de largura mxima e espessura mxima de 6 mm. As tiras

se apresentam em forma bobina.

O comprimento da tira enrolada varia conforme dimenses. As tiras permitem uma alimentao

contnua da prensa.

As chapas e tiras so obtidas por laminao a quente e a frio, a partir de lupas (blooms) ou

placas. Denomina-se lupa (bloom) um semi-produto de seco quadrada, de 115 a 300 mm e

comprimento de 400 mm, o peso de um bloom . Aproximadamente, 450 Kg.

Placa o semi-produto de seco retangular (largura de 200 a 30 mm, espessura de 45 a 70 mm,

com um comprimento aproximado de 1m).

A partir da placa, as chapas so obtidas submetendo-se a matria s seguintes operaes:

1) Reaquecimento da Placa;

2) Desbastamento ou laminao a quente, at uma espessura de 4 a 5 mm;

3) Decapagem e enxaguadura das chapas grossas obtidas, colocando-as em pacotes formados por 3

chapas separadas por camadas de carvo de madeira, para evitar a soldagem;

4) Reaquecimento dos Pacotes;

5) Laminao das chapas grossas e acabamento no trem de laminao (a quente);

6) Cisalhamento das chapas e aplainamento a frio;

7) Recozimento de Normalizao em caixa (930C);

8) Decapagem, Lavagem, Limpeza com escovas e Secagem;

9) Polimento na Laminadeira, a frio, 2 a 3 passadas;

10) Segundo recozimento em caixa (600 a 650C);

11) Laminado ligeiro a frio skin pass, que deixa uma superfcie polida e provoca um leve

endurecimento superficial da chapa. Este tratamento evita adelgaamentos quando se efetua a

embutio;

12) Aplainado na mquina de cilindros;

13) Inspeo, escolha, lubrificao, empacotamento. Nas laminadeiras modernas, estas diversas

operaes so feitas em srie.

As chapas obtidas por laminao a frio devem ter uma espessura regular e um perfeito acabamento

superficial.

Para obter tais resultados indispensvel que os lingotes utilizados para a fabricao de blooms

e placas estejam isentos de defeitos, pois estes se transmitiro chapa.

Estes defeitos so principalmente:

1) bolhas: furos produzidos na chapa, por incluso de gs;

2) picadas: bolhas muito pequenas e muito numerosas; Estes defeitos, tornados mais ou menos

invisveis, ao laminar, podem, aps a decapagem, dar chapas arqueadas ou picadas;

3) bolsadas: vcuo central, criado pela contrao; exige a eliminao das extremidades do lingote

antes da laminao;

4) fendas: produzidas durante o resfriamento do lingote ou devido a um forjado a tempeatura

muito baixa (defeito grave, difcil de se descobrir).

10

1.3.4 - Caractersticas dos Metais em Chapas

CARACTERSTICAS DOS METAIS EM CHAPAS

Material

Carga de

Ruptura

(Kgf/mm

2

)

Alonga-

mento

(%)

Profundidade

Ericksen

(mm)

Presso "p"

do

sujeitador

(kgf/cm

2

)

Ao para corte (Thomas) 36 20 9 28

Ao de embutio 33 24 10 25

Ao de embutio Profunda 35 26 10,4 24

Ao para carroarias 36 25 10,6 22

Ao-silicio 48 - - -

Ao inoxidvel (18/8) 55 23 13 20

Chapa fina estanhada 32 20 9,5 30

Cobre 23 37 12 20

Bronze de estanho 45 10 10 25

Bronze de alumnio 35 40 11,5 20

Lato Lt 72 30 45 14,5 20

Lato Lt 60 a 63 doce 33 45 13,5 22

Lato Lt 60 a 63 semiduro 39 25 12 22

Zinco 13 56 8 12

Alumnio doce 9 25 10 10

Alumnio semiduro 12 8 8,5 12

Alumnio duro 15 5 7 15

Duralumnio doce 20 19 10 10

Duralumnio laminado a frio 40 12 8 12

Nquel 47 45 12 20

Monel 50 40 11 18

Maillechort 40 30 - -

Nota: Os valores indicados so valores mdios.

1.3.5 - Caractersticas das Chapas

Para efetuar as distintas operaes a que est sujeito o metal e, principalmente o repuxo,

necessrio que este seja homogneo, malevel, dctil, com gro suficientemente fino e com um bom

acabamento superficial.

As chapas caracterizam-se por:

a) sua resistncia ruptura (expressa em kgf/mm

2

);

b) seu limite de elasticidade (expresso em kgf/mm

2

);

c) seu alongamento em %;

d) sua dureza superficial (Brinel-Rockwell, etc.);

e) sua profundidade de embutido (Ericksen-Guilery).

1.3.6 - Verificaes das Chapas

Ao receber o material pedido, preciso ter certeza de que o mesmo obedece s prescries

exigidas.

As chapas devem ser verificadas conforme dentro dos limites de tolerncia especificadas no

pedido e normas. Essas verificaes sero efetuadas nas:

11

a) dimenses

- comprimento;

- largura;

- espessura.

b) caractersticas mecnicas

Verificao das Qualidades Mecnicas:

- Ensaio de Trao;

- Ensaio de Dureza;

- Dureza Rockwell;

- Dureza Shore.

c) qualidades tecnolgicas

- Ensaio de Dobra;

- Ensaio de Embutio;

- Mquina Ericksen;

- Mquina Guillery.

Eventualmente podero ser realizados ensaios qumicos (ensaio macrogrfico e ensaio

microgrfico). Estas verificaes so feitas geralmente tomando de um lote de chapas algumas delas

para que sejam verificadas. Se as chapas forem perfeitas, o lote pode ser aceito.

12

2 - OPERAES DE CORTE

2.1 - Corte com tesoura guilhotina

13

2.1.1 - Fora de corte em tesoura guilhotina.

Fc = Ac x cis

Onde cis = Tenso de cisalhamento do material (kgf/mm)

Ac = rea de corte (seco resistiva de corte) = l.e

l = comprimento de corte ( mm)

e = espessura de corte (mm)

2.1.2 - Fases do corte em tesoura guilhotina.

1 Fase: Deformao Plstica

Obs: a folga excessiva das facas de corte pode conduzir em quebra da ferramenta de corte.

14

2 fase: Cisalhamento

Obs: Para materiais mais moles, se utilizam facas de corte com ngulos de corte menores.

3 Fase: Ruptura

Caractersticas da seo de corte

Aps o corte ,o material apresenta,no perfil do corte,trs faixas bem distintas :

Deformao: Regio 1

Um canto arredondado, no contorno em contato com um dos lados planos da chapa, e que

corresponde deformao do material no regime plstico.

Cisalhamento: Regio 2

Uma faixa brilhante, ao redor de todo o contorno de corte,com espessura quase constante, e

que corresponde a um cisalhamento no metal cortado.

Ruptura: Regio 3

Uma faixa spera, devido granulao do material,levemente inclinada que corresponde ao

trecho onde ocorreu o destacamento,visto que a rea til resistente vai diminuindo at que se d a

separao total das partes.

15

Comentrios:

Maiores ngulos das facas Para materiais mais duros

Material mole maior cisalhamento

Material duro maior ruptura

Material mole Provoca abraso na superfcie da ferramenta levando ao rpido desgaste

2.1.3 - Tesoura guilhotina com facas paralelas.

Fc = Ac x cis

Onde cis = Tenso de cisalhamento do material (kgf/mm)

Ac = rea de corte (seco resistiva de corte) = l .e

l = comprimento de corte ( mm)

e = espessura de corte (mm)

Exerccio:

Determinar qual a fora de corte (Fc) necessria para cortar uma chapa em uma guilhotina de

facas paralelas.

l = 30cm

e = 3mm

cis = 30kgf/mm

16

2.1.4 - Tesoura guilhotina com faca inclinada.

Neste equipamento observa-se nas tiras muito finas um fenmeno conhecido como efeito hlice

em que a chapa tende a se enrolar.

Esta construo necessita um curso um pouco maior devido ao desalinhamento sendo isto uma

limitao.

e_ = tg (1)

x Ac = e (3)

2.tg.

Ac = e.x_ (2)

2

Fc = Ac. cis Fc = e.cis (4)

2.tg.

Exerccio:

Determinar qual a fora de corte (Fc) necessria para cortar uma chapa em kgf com uma

guilhotina de facas inclinadas.

l = 30cm

e = 3mm

= 8

cis = 30 kgf / mm

17

2.1.5 Condio de mxima inclinao das facas.

2 Fat Ft (1)

P = FN . cos (2) Obs : Valores tpicos de = de 8 a 10

Ft =FN . sen (3)

Fat = P. (4)

.. de (1) e (4)

2 Fat = 2P.

.. 2 P. Ft

2 FN.cos . FN.sen

2cos . sen

Exerccios:

1- Determinar qual a mxima inclinao das facas para a mesma chapa do caso anterior, porm,

considerando faca inclinada, onde:

= 0,15 (ao/alumnio).

2 tg (5)

18

2 - Uma indstria deseja comprar uma tesoura guilhotina para cortar chapas de ao, cobre e

alumnio. Determinar a capacidade da tesoura e o ngulo de inclinao das facas, sabendo-se que as

espessuras mximas das chapas so:

Ao 1

cis = 30 kgf / mm = 0,2 (ao / ao)

Cobre 1 1/2

cis = 20 kgf / mm = 0,11 (ao / cobre)

Alumnio - 2

cis = 17 kgf / mm = 0,15 (ao / Al)

Clculo da inclinao da faca

Ao Cobre Alumnio

Clculo da fora de corte

Ao Cobre Alumnio

19

2.1.6 - Geometria de corte das facas.

Particularidades :

Um ngulo menor de implica em reduo na resistncia da faca.

A potncia requerida aumenta para maiores ngulos de .

ngulos tpicos:

= 77 a 85 = 0 a 10 = 0 a 6 = 90

2.1.7 - Folga entre as facas da guilhotina.

Folga = Espessura

25

Obs : Folgas grandes podem provocar a quebra das facas.

Folgas pequenas provocam o rpido desgaste das arestas de corte.

2.2 Puncionamento

uma operao utilizada para as se efetuar o corte de figuras geomtricas por meio de puno e

matriz por impacto.

O conjunto de ferramentas que executa operaes de corte em srie chamado de estampo

progressivo de corte.

20

2.2.1 Fora de corte no puncionamento

Fc = Ac x cis

Onde cis = Tenso de cisalhamento do material (kgf/mm)

Ac = rea de corte (seco resistiva de corte) = l . e

l = comprimento de corte ( mm)

e = espessura de corte (mm)

Neste caso:

Ac = rea do permetro de corte = . d . e

Fc = . d . e . cis

2.2.2 - Folga entre puno e matriz

Segundo Oehler: (f = D - d)

____

f/2 = 0,005 . e . cis p/ e 3 mm

___

f/2 = (0,010.e - 0,015) . cis p/ e >3mm

e = espessura da chapa (mm)

cis = tenso de cisalhamento ( kgf/mm)

Obs : Folgas excessivas provocam rebarbas na pea.

Folgas pequenas provocam desgaste rpido das arestas de corte.

21

Regra de corte :

Pea recortada - Matriz com nominal (mnimo)

Furo estampado - Puno com nominal (mximo)

Exerccio:

Determinar as dimenses dos punes e matrizes para estampagem da arruela abaixo.

Calcular a fora de corte e esquematizar o ferramental.

Material : Ao SAE 1020 cis = 28 kgf/mm

Resoluo:

Para o furo estampado:

Matriz Puno (Nominal)

Para o dimetro externo recortado:

Matriz (Nominal) Puno

22

Calculo da Fora de Corte:

Esquematizar o Ferramental:

2.2.3 Dimensionamento das peas ( Clculo de espaamento entre pea e bordas)

S= 0,4e + 0,8 mm B 70mm ; e 0,5

S= 2 2e B 70mm ; e < 0,5

S= 1,5 (0,4e + 0,8 mm) B 70mm ; e 0,5

S= 1,5 (2 2e) B 70mm ; e < 0,5

2.2.4 Utilizao racional do material

A disposio das peas na tira deve levar em conta:

Economia do material.

Forma e as dimenses do material a empregar.

Sentido de laminao, especialmente para as peas que devem ser dobradas.

23

A economia do material o aspecto mais importante, que justifica os clculos para assegurar uma

utilizao racional do material.

A determinao do intervalo ou espao a deixar entre as duas peas e nos cantos da chapa, varia

conforme as dimenses da pea e espessura do material.

Adota-se geralmente:

Porcentagem de utilizao da chapa

% Utilizao = Ap.n_ x 100

At

Onde : Ap = Superfcie total da pea em mm.

n = nmero de peas por metro.

At = Superfcie total da tira em mm.

Peas retangulares

Exemplo:

Determinar as diferentes disposies sobre a tira possveis para cortar a pea acima. Utilize chapa

de ao padronizada de 2000x1000x1.

Calcular:

A. Passo (ou avano).Largura da tira.

B. Nmero de peas /tira.

C. Nmero de tiras /chapa.

D. Nmero de peas / chapa.

E. % de Utilizao da Chapa

24

2.2.4.1 - Estampo com disposio normal (linha de centro em 90 com a borda)

Clculo de S : (S)

Clculo do Passo: (a)

Clculo da largura da tira: (B)

Tiras de 2 metros comprimento (1) Tiras de 1 metro de comprimento (2)

Nmero de tiras de 2 metros de

comprimento por chapa: (ntc

1

)

Nmero de peas por tira: (npt

1

)

Nmero de peas por chapa: (npc

1

)

% de Utilizao: (%U

1

)

Nmero de tiras de 1 metro de

comprimento por chapa: (ntc

2

)

Nmero de peas por tira: (npt

2

)

Nmero de peas por chapa: (npc

2

)

% de Utilizao: (%U

2

)

25

2.2.4.2 - Estampo com disposio normal (horizontalmente)

Clculo de S : (S)

Clculo do Passo: (a)

Clculo da largura da tira: (B)

Tiras de 2 metros comprimento (1) Tiras de 1 metro de comprimento (2)

Nmero de tiras de 2 metros de

comprimento por chapa: (ntc

1

)

Nmero de peas por tira: (npt

1

)

Nmero de peas por chapa: (npc

1

)

% de Utilizao: (%U

1

)

Nmero de tiras de 1 metro de

comprimento por chapa: (ntc

2

)

Nmero de peas por tira: (npt

2

)

Nmero de peas por chapa: (npc

2

)

% de Utilizao: (%U

2

)

26

2.2.4.3 - Estampo com disposio e inverso de corte

Clculo de S : (S)

Clculo do Passo: (a)

Clculo da largura da tira: (B)

Tiras de 2 metros comprimento (1) Tiras de 1 metro de comprimento (2)

Nmero de tiras de 2 metros de

comprimento por chapa: (ntc

1

)

Nmero de peas por tira: (npt

1

)

Nmero de peas por chapa: (npc

1

)

% de Utilizao: (%U

1

)

Nmero de tiras de 1 metro de

comprimento por chapa: (ntc

2

)

Nmero de peas por tira: (npt

2

)

Nmero de peas por chapa: (npc

2

)

% de Utilizao: (%U

2

)

27

2.2.4.4 - Peas Circulares

Estampos com uma carreira de corte

B = largura da tira

a = avano

n = nmero de peas

B = D + 2S

a + D + S

Estampos com 2 carreiras de corte

B= (D+S).sen60+D+2S

a + D + S

n = [(l - (D + S) . sen30 + D + 2S)] . 2 + 2

D + S

28

Estampos com 3 carreiras de corte

B= (2D+2S).sen60+D+2S

A+D+S

n = { [l-(D+2S)].3} + 2

D+S

Determinar o nmero de peas circulares com dimetro de 80 mm que se pode obter de uma chapa

2000x1000x1 mm considerando:

Estampo com 1 carreira

Estampo com 2 carreiras

Estampo com 3 carreiras

Resoluo:

S= 1,5(0,4e+0,8) mm

S= 1,5.0,4+0,8 = s+1,8

o

mm

a =D+S

a =80+1,8

a =81,8 mm

Clculo de B para 1 carreira

B= D+2 s

B= 80+2.1,8

B= 83,6 mm

29

Clculo de B para 2 carreiras

B=(D + s).sen60+D+2S

B=(80+1,80)sen 60+80+2.1,8

B= 154,5 mm

Clculo de B para 3 carreiras

B= (2D+2S)sen60+D+2S

B=(2.80+2.1,80)sen60+80+2.1,80

B= 225,28 mm

Clculo do nmero de peas para 1 carreira

Para tiras de lt = 1000 mm 23 tiras

n = l D + 2S +1

D+S

n = 1000-80+2.1,80 +1

80+1,8

n = 12,2. 23,9 :. n = 276 tiras

Para tiras de lt = 2000 mm 11 tiras

n = 2000-80+2.1,80 +1

80+1,8

n = 23,4+1 . 11,96 n = 264 peas

Clculo do nmero de peas para 2 carreiras

Para tiras de lt = 1000 mm 12 tiras

n = [( l -(D+S).sen30 +D+2S) .2]+2

D+S

n = [(1000-(81,8.sen30 +80+2.1,8).2] +2

80+1,8

Clculo do nmero de peas para 3 carreiras

Para tiras de lt=1000 mm 8 tiras

n ={[ n-(D+2S)].3} +2

D+S

n ={ [1000-(80+2.1,8)].3} +2

80+1,8

30

n = 35 . 8 n = 280 peas

Para tiras de lt = 2000 mm 4 tiras

n = 2000-(83,16) .3 +2

81,8

n = 72 . 4

n = 288 peas

Nota : usar chapa de B= 225,26x2000

3 carreiras

s =1,80 mm

2.2.5 Determinao do posicionamento da espiga

2.2.5.1 Mtodo Analtico

Xg = P1.x1+P2.x2+P3.x3+P4.x4

(P1+P2+P3+P4)

Equilbrio atravs do momento onde Pt = Pi de 1 a 4

XG = Pixi donde se deduz que

Pi

XG = Lixi onde Li = .d (permetro)

Li

d1 10

d2 12

d3 14

x1 10

x2 30

x3 50

y1 50

y2 30

y3 10

31

XG = P1.X1+P2.X2+P3.X3

P1+P2+P3

P1 = L1.e.cis

P2 = L2.e.cis

P3 = L3.e.cis

XG = e. cis . (L1.X1+L2.X2+L3.X3)

e.cis.(L1+L2+L3)

XG = Li.Xi

Li

YG = Li.Yi

Li

Ponto Xi Yi Li Li.Xi Li.Yi

1

2

3

Li XiLi YiLi

2.2.5.2 Mtodo do Baricentro do Permetro

XG = Li.Xi

Li

YG = Li.yi

Li

32

Exemplo :

No vlido calcular o CG em relao rea para figuras irregulares. Nestes casos calculamos

o CG em relao ao permetro que onde haver corte.

XG = Li.xi = _80x10 + 50x35 + 35x60 + 60x90 + 45x120 + 110x65 = 59,47 mm

Li 80 + 50 + 35 + 60 + 45 + 110

YG = Li.y = 80x50 + 50x90 + 35x72,5 + 60x55 + 45x 32,5 + 110x10 = 44,47 mm

Li 80 + 50 + 35 + 60 + 45 + 110

33

Exemplo : Dividir sempre uma figura a ser puncionada em permetros conhecidos localizando os seus

prprios centros de gravidade.

Centro de gravidade de curvas

Exerccio:

Determinar o CG do estampo :

34

Ponto Xi Yi Li Xi.Li Yi.Li

01

02

03

04

05

06

07

08

09

10

11

12

XG = Li.Xi =

Li

XG =

YG = Li.Yi =

Li

YG =

2.2.5.3 Espiga de Fixao

A fixao da parte mvel do estampo no martelo da prensa feita aplicando-se um pino

roscado, o qual denominar-se de espiga. A espiga introduzida no furo existente no martelo e, por

intermdio de um parafuso, fixa-se o conjunto.

A espiga um elemento de forma cilndrica e o seu dimetro, assim como o comprimento,

dever ser de acordo com o furo do martelo j existente na prensa, onde ser montado o estampo.

Geralmente, a espiga constituda com um ao comum como, por exemplo, SAE 1010 ou 1020,

exceto em casos especiais, nunca receber tratamento trmico.

Esta deve ser suficientemente robusta para poder resistir ao peso do mvel mais o esforo de

extrao. Assim, em uma espiga, a sua parte mais fraca o menor dimetro, vamos desenvolv-la

considerando o dimetro do ncleo da rosca como o mais crtico.

O peso da parte superior calculado sempre para este caso de uma maneira aproximada,

considerando-o at por estimativa. A letra S encontrada logo aps a frmula ser o coeficiente de

segurana que adotaremos com sendo 2,5 a 3 para determinarmos a rea do ncleo da rosca.

Depois que calcularmos a rea do ncleo da rosca, podemos encontrar o dimetro do mesmo

com a frmula a seguir:

35

Obs.: Este um modelo de espiga para estampos de pequeno e mdio porte.

Dificilmente iremos calcular um dimetro de ncleo que coincida com uma rosca normalizada,

por este motivo, podemos aument-lo at encontrar um dimetro de rosca imediatamente superior.

Usualmente o dimensionamento do clculo da espiga est na capacidade da prensa conforme

tabela abaixo:

Capacidade

da Prensa

Dimetro

(D)

10 tf/cm

2

20

20 tf/cm

2

25

30 tf/cm

2

32

30 tf/cm

2

35

30 tf/cm

2

38

30 tf/cm

2

40

50 tf/cm

2

50

80 tf/cm

2

80 tf/cm

2

63

65

36

2.2.6 - Construo e execuo dos estampos de corte

2.2.6.1 - Estampo simples de corte

Para corte sem muita preciso

Preciso de corte 0.2 mm

2.2.6.2 - Estampo aberto com guia para o puno

2.2.6.3 - Estampo fechado com guias para o puno e para a chapa

37

2.2.6.4 - Estampo aberto com colunas de guias

2.2.6.5 - Estampo aberto com sujeitador guiado por colunas

38

2.2.6.6 - Estampo aberto com sujeitador e porta - puno guiado por colunas

3.6.7 - Estampo de Corte Progressivo (esquemtico)

2.2.6.7 - Estampo de Corte Progressivo (esquemtico)

39

2.2.7 Estampos progressivos de corte

Obs.: no h retalho rebobinvel

1 passo corte do retalho lateral e marcao do passo

2 passo corte dos furos internos.

3 passo corte do contorno externo com separao das peas.

Na figura acima tem-se o caso de aproveitamento dos dois punes laterais marcadores de

passo, como cortadores do retalho lateral, e um terceiro de forma, para separao das peas, e corte do

retalho que se forma entre elas.

No exemplo da figura abaixo tem-se o aproveitamento dos punes marcadores de passo como

cortadores de retalho lateral. Para o destacamento das peas utilizou-se um jogo de facas paralelas.

Neste caso no houve formao de retalhos entre as peas.

Como dissemos anteriormente, nem sempre se utiliza sistematicamente corte de retalho. o

caso de se rebobinar a lmina cortada. Este mtodo de alimentao com material bobinado subentende

que se deseje alta produo, e que o material e a sua espessura conferem a lmina uma certa

flexibilidade que permita o desenrolamento da bobina e o bobinamento do retalho obtido com certa

facilidade.

Neste caso, geralmente, as peas produzidas so de pequena dimenso. A alta produo nos

obrigaria a colocar um alimentador automtico na prensa. A bobina, a fim de se tornar plana, nos

obrigaria a utilizar uma estreitadora de chapas. O esquema de conjunto seria ento indicado pela figura

abaixo (esquema de um conjunto utilizado em alta produo).

Quando a espessura, a largura e o material da lmina, forem tais que um bobinamento se torne

incomodo, passa-se a utilizar, ainda que com produo elevada, um sistema de tiras obtidas numa

tesoura guilhotina.

40

Corte utilizando uma faca para destacar a pea no final da seqncia

Obs.: No h retalho rebobinvel.

1 passo corte do retalho lateral e marcao do passo. corte do furo interno

2 passo corte do rasgo para completar a forma do furo interno.

3 passo passo morto.

4 passo separao das peas.

Esquema de um conjunto utilizado em alta produo

A bobina de material enrolado D estampo

B endireitadora de chapa E bobina de retalho

C alimentador automtico

41

1 Passo corte dos furos internos

2 Passo corte do contorno

3 Passo separao do retalho

vantagem controle direcional

desvantagem - usinagem

(Pode fazer a pea em dois estgios)

1 Passo corte dos furos internos

2 Passo execuo do recorte externo

3 Passo corte do contorno e separao do retalho

No segundo caso a soluo mais indicada seria cortar o retalho em seces curtas. O terceiro caso

impossibilita alternativa a no ser armazenar as pontas e sobras em containeres.

Vem desta maneira que os estampos devero ser providos, em alguns casos de elementos que

possibilitam o corte da lmina em pequenos retalhos, com finalidade de facilitar o transporte e o

armazenamento. Tais elementos recebem uma construo tpica conforme o tipo de pea com que

esteja lidando.

2.2.8 Elementos construtivos dos estampos de corte.

2.2.8.1- Limitadores de avano

Para melhorar a produo necessrio que a prensa seja alimentada com continuidade e a

chapa colocada em disposio correta. Para isto, existem dispositivos simples e complexos,com

funcionamento manual ou automtico. Eles limitam o avano da fita a cada golpe da prensa.

42

Limitadores de Avanos Manuais:

Limitadores de pino fixo (pino stop)

Pino Stop, acionado aperto manual por mola

43

Limitadores de pino mvel

Faca de avano

44

Limitador por entalhe lateral

Limitadores centralizadores

Balancim ou encosto oscilante

45

Avanos Automticos

So dispositivos mecnicos ou pneumticos que funcionam com movimentos sincronizados com as

prensas utilizadas para estampar.

2.2.8.2 Placas de choque

Placa de Choque Inteiria Placa de Choque Segmentada

Para impedir que a puno penetre no cabeote, coloca-se entre a cabea do puno e o

cabeote do estampo, uma placa de ao temperado com espessura mxima de 5 mm a 8mm. Outra

funo a distribuio da presso da puno.

O Material normalmente utilizado o ao SAE 1045 e levando um tratamento trmico no

obrigatrio de HRC 45-48, no havendo necessidade de maior dureza para no torn-la quebradia.

Podemos usar tambm uma nica placa com o mesmo dimensionamento (largura e

comprimento) do porta puno, por haver um menor tempo de usinabilidade e/ou por motivos de

punes com geometrias mais complexas, para isso chamamos de placa de choque inteiria.

Dimensionamento:

A placa de choque ser empregada sempre que a presso especfica em qualquer puno for

superior a P = 4 kgf/mm

2

. Recomenda-se analisar o menor puno.

Clculo de Pe (presso especfica):

Pe = Fc

Placa de Choque

Placa de Choque

46

A

cabea do puno

Onde:

Fc= Fora que atua no puno (Kgf)

Pe = Presso especfica dimensionada para a placa = 4 kgf/mm

A

cabea do puno =

rea da cabea do puno (mm)

2.2.8.3 - Punes

Tipos e forma de fixao:

Quanto a aresta de corte:

3

47

O tipo mais utilizado o retificado em esquadro (1); o mais barato e sempre usado para corte de

chapas com e 2mm.

Os punes de relativamente grande so comumente feitos cncavos ou com fio de corte

inclinado (2,3,4,5).

O tipo 6 usado para trabalhos muitos grosseiros ou em forjaria, para corte a quente.

Os punes tipo faca (7,8,9) so usados para materiais no metlicos ou fracos, e trabalham sem

matriz, usando como base uma placa de borracha ou madeira topo.

Verificao de punes

Verificao 1: Resistncia compresso

Em geral se o dimetro da puno for bem superior espessura da chapa, no h necessidade de se

fazer a verificao da resistncia de compresso.

Para dimetros prximos a espessura da chapa pode-se utilizar a seguinte regra prtica:

Para materiais com r 40 Kgf/ mm2 - dmin = e

Para materiais com r > 40 Kgf/ mm2 - dmin = 1,5e

Verificao 2: Flambagem

Onde: E Mdulo de elasticidade (ao 2,1 . 10 E

6

kgf/mm)

J Menor momento de inrcia da seo

Fc Fora de corte (kgf)

Comprimento dos punes (usual) 50 a 80 mm

Alguns Valores de J

Jmin = d

4

64

Jmin = _a

4

12

48

2.2.8.4 Porta-puno

Na fixao conveniente dos punes pequenos, geralmente so utilizadas placas denominadas

de porta-puno, confeccionadas comumente de aos SAE 1010 ou 1020.

A espessura do porta-puno o fator primordial, sendo que podemos consider-la no mnimo

0,25 do comprimento do puno, independentemente da espessura, o puno deve ter apoio lateral

suficiente e sua localizao no porta-puno varia conforme a pea a ser confeccionada.

Com referncia ajustagem dos punes no porta puno, devemos observar que o puno

deve ter um ajuste perfeito, evitando qualquer movimento. Na parte da cabea do puno podemos

deixar a medida de 1mm de dimetro maior que o dimetro da cabea do puno d

2

, e o encaixe que

vai receber a cabea do puno de medida ex: 4,2

-0,1

, deve ser usinado com medida 4,1

-0,05

,

retificando-se o excesso deixado para obter um ajuste uniforme entre o puno e o porta-puno.

Quando o contorno for de perfil cilndrico podemos usinar o encaixe do corpo do puno com

N7 e, provavelmente, o puno ter h6.

Quando o contorno do puno no for de perfil cilndrico podemos usinar o encaixe do corpo

do mesmo com H7 e se acrescenta um sistema de travamento, caso no possua cabea. Esta mesma

tolerncia pode ser empregada em punes cilndricos, desde que sejam recambiveis.

Jmin = b.h

3

12

Jmin = (D

4

- d

4

)

64

Porta-Puno

49

2.2.8.5 Rgua de Guia da Fita

As rguas de guia ou guias laterais do produto tem como objetivo guiar convenientemente a

tira do produto dentro do estampo, sendo montadas numa distncia entre si igual largura da tira mais

um mnimo de folga que possibilite um deslizamento regular da tira que geralmente cerca de 20% da

espessura da chapa.

O material das rguas poder ser SAE 1045 no havendo obrigatoriedade de tratamento

trmico com HRC 45-48.

O dimensionamento das rguas de guia far-se- de acordo com o que se deseja, por exemplo,

para a largura da rgua dever-se- levar em considerao o dimetro da cabea do parafuso de fixao,

sendo que esta largura dever ter no mnimo 2,5 vezes este dimetro j referido, e quando tiver

encosto mvel determinada conforme o apoio deste.

O comprimento tambm dever ser calculado segundo o bom senso, pois a rgua dever se

suficientemente comprida para guiar a tira. Recomendam-se guias com comprimento 2 vezes superior

largura da tira. Esse dimensionamento seria a partir do puno at parte da entrada da tira.

A espessura da rgua de guia uma das partes mais delicadas deste elemento, porque devemos

considerar que, em um estampo fechado o intervalo existente entre a guia do puno e a matriz deve

ser considerado para espessura acima de 0,5 mm e que este intervalo ser duas vezes a espessura

mnima da chapa menos 0,2 a 0,3, isto para evitar que possam entrar duas peas de uma s vez no

estampo e garantir tambm que no haja ruptura de puno.

Esta altura obedece as seguintes dimenses:

p/

p/

Em geral:

p/

p/

p/

p/

50

A abertura A costuma-se fazer:

Para tiras e chapas:

p/

p/

Para ferro chato:

p/

p/

e = espessura da chapa

a = largura da tira

Dimensionamento da rgua em relao ao comprimento

Espessura da rgua (mm) Comprimento da rgua (mm)

8 at 200

10 at 300

12 at 400

Caso esta rgua seja temperada e acima de 400 mm de comprimento, conveniente dividi-la

em segmentos para evitar empenamentos durante tratamento trmico.

2.2.8.6 Apoio da tira

uma simples placa fabricada em material comum SAE 1010, fixada com parafuso no sendo

necessrio colocar pinos. Quanto a usinagem, pode ser feita somente do lado em que a tira do produto

seja apoiada.

Geralmente tem largura igual ao somatrio entre os elementos, rgua guia e a largura do

produto. A espessura em geral igual a 8 mm. O comprimento determinado pelas rguas de guia.

Em estampos cujo produto tem espessura fina aplicamos um tipo de apoio formando um tnel,

que seria o apoio normal, e uma placa montada na parte superior, dando o intervalo nesta montagem

de 2 espessuras mnimas do produto.

51

2.2.8.7 Placa Guia

A placa de guia geralmente confeccionada de ao SAE 1020 no havendo necessidade de

tratamento trmico. Sua espessura deve-se relacionar com o comprimento do puno sendo que, em

geral, aplicamos:

h = L

4

A distncia da placa guia matriz, ou seja, o intervalo (i), depende da espessura da pea e da

rgua guia como antes j foi observado.

Quando cortamos uma pea e no a retalhamos, com o decorrer das operaes de corte o

retalho tende a enrolar, e para evitar isso venha a interferir no andamento do retalho, aliviamos

conforme o indicado.

O guia do puno pode ser simplificado utilizando enxertos, quando se tem punes com perfil

complexo ou quando se deseja reduzir a rea que ir tocar a pea, deixando a parte mais trabalhosa em

usinagem para o enxerto.

A placa guia normalmente fixa com o conjunto inferior do estampo e tem a utilidade tambm

de extrair o puno de dentro do furo cortado na operao. Temos tambm placas iguais placa guia,

somente que so mveis e as denominaremos de sujeitadores prensa-chapas ou ainda de extratores

mveis, sendo que escolhemos a denominao conforme a funo do elemento.

2.2.8.8 Molas

Para se calcular as molas, devemos conhecer a fora de extrao. Esta fora aquela que tem o

objetivo de extrair o puno de dentro do furo cortado, pois, quando furamos uma determinada pea o

furo pode prender o puno.

Para o entendimento, a extrao determinada com os pontos em que se dar interferncia na

extrao.

Ento consideremos a fora de extrao (Fe):

Passagem

livre p/ chapa

Rgua

Matriz

Placa Guia

Base Inferior

52

Para clculo do curso de trabalho desta, devemos considerar a Fe no ponto exato, onde temos

o ponto mximo de penetrao do puno na matriz c que, geralmente, deixamos com 1mm.

Tambm encontramos o ponto mximo de penetrao do puno no extrator b que tambm

costumamos deixar 1 mm e finalizando temos o ponto onde a fora de extrao atinge o mximo a,

neste ponto, as molas devem ter fora maior ou igual fora de extrao.

Portanto, o curso de trabalho f das molas ser a soma dos respectivos pontos, sendo que no

lugar de a acrescentamos a espessura da chapa, assim:

A mola ainda deve ser pressionada de 0,5 a 1 mm para que j inicie com uma pr-compresso.

Os clculos devem ser verificados rigorosamente se as molas atingem o curso de trabalho f mais a

pr-compresso, assim como devem ser observados com o mesmo rigor, se no ponto a tiverem fora

suficiente para extrair a pea.

Para determinarmos a capacidade da prensa devemos somar a Fc a todas as cargas das molas

quando esto totalmente comprimidas e, no final desta somatria, acrescentamos um coeficiente de

segurana de 10 a 30%, dependendo da mquina.

Por outro lado, podemos adquirir as molas no mercado, pois os fabricantes normalmente nos

informam todas as referncias, tais como do arame, da mola, carga que pode suportar, curso, etc.,

tendo disponvel no mercado uma enorme srie para ser escolhida de acordo com a situao.

Para efeito de conhecimento, temos a seguir as formulas para os clculos das molas.

Mola Quadrada Mola Redonda Mola Retangular

Clculos:

53

Mola Quadrada Mola Redonda Mola Retangular

Onde:

P = Fora aplicada (Kp)

t

= Resistncia prtica do ao ao cisalhamento, cerca de 30 a 40 Kp/mm

2

n = Nmero de espiras teis

G = Mdulo de elasticidade ao cisalhamento, cerca de 8000 a 10000/mm

2

f = flecha, suportando a fora P.

Portanto, a deformao do anel ser g e a para molas a compresso

Logo

Para molas a trao:

2.2.9 - Matrizes

Matrizes e punes constituem os elementos fundamentais das ferramentas. Na matriz est

recortado o formato negativo da pea a ser produzida. A matriz fixada rigidamente sobre a base

inferida com parafusos, porta matriz ou outro meio, sempre de modo a formar um conjunto bem

slido.

A matriz dever ser confeccionada com material de alta qualidade e com acabamento finssimo.

Caractersticas principais das matrizes de corte so:

ngulo de sada para facilitar o escoamento do material cortado.

A folga entre puno e a matriz que responsvel pelo corte da pea desejada.

Altura do talo determina n de afiaes possveis.

54

2.2.9.1 - Caractersticas Geomtricas

2.2.9.2 - Clculo da vida til e espessura do talo

A altura do talo determina o n de afiaes possveis na matriz

Em geral aps o corte de 30 mil a 40 mil peas a matriz deve ser afiada. Cada afiao reduz

aproximadamente 0,15 mm da espessura da matriz

T= n de peas x 0,15

30.000 50.000

T = espessura do talo

Espessura retirada numa afiao (mdia) = 0,15 mm

Expectativa de peas produzidas entre afiaes = 30000 a 40000 peas

Nota: o talo t deve ter no mximo 12 mm. Tmx =12 mm

Alturas recomendadas para o talo

T 3,0.e para e1,5 mm

T 1,5.e para e1,5 mm

T= 1,0.e para e6,0 mm

2.2.9.3 - Clculo da espessura da matriz

A fora de puno se distribui ao longo dos gumes de corte da matriz, de forma tal que se esta

no tiver espessura suficiente, acabar no resistindo aos esforos.

55

2.2.9.4 - Clculo da espessura da parede entre furos

D 3 - 6 6 - 12 12 - 20

X 6 10 13

F (ton) 10 15 20 30 50 90 120

E (mm) 16 16 22 28 34 40 46

C (mm) 9 - 10 12 - 13 14 - 15 17 - 18 21 - 23 29 - 30 34 - 35

C' (mm) 11 - 12 14 - 15 17 - 18 21 - 22 26 - 27 36 - 37 41 - 42

1,2 a 3 . e

m

para matrizes pequenas OBS: Para matrizes inteirias

Y (mm)

2 a 3 . e

m

para matrizes grandes ou encaixadas podemos

Z (mm) . e (e = espessura da chapa em mm) tomar 0,8 . e

m

Para os valores de , vide tabela abaixo:

Valores de :

em que: p = permetro de corte (mm)

e = espessura da chapa (mm)

Espessura da matriz, por outros autores:

p \ e 0,2 0,5 0,8 1 1,2 1,5 1,8 2,5 2,8 3,5

16 4 10 2,5 3 1,7 2 1,2 - 1,5 0,8 1

30 4 13 3 4 2 3 1,5 - 1,8 1,4 1,5

60 6 15 4 5 3 3,5 2,2 - 2,6 1,8 2

100 8 20 5 6 4 4,2 3 3,5 2 2,5

150 10 25 6 7 4,5 5 3,2 4 2,8 3

200 15 30 7 8 5 6 3,8 5 3,5 4

300 15 35 7,5 9 5,5 6,5 5 6,2 4 4,6

F E

ton cm

kgf mm

56

2.2.9.5 Materiais para punes e matrizes

Caractersticas:

1. Elevada resistncia mecnica

2. Dureza elevada aps tratamento trmico.

3. Resistncia ao desgaste.

4. Resistncia ao choque.

5. Boa temperatura e usinabilidade.

6. Indeformabilidade durante o tratamento trmico.

Recomendao de materiais para puno e matriz

AISI Villares

D 6 VC 131

D 3 VC 130

O 1 VND

O 7 VW 1

S - 1 VW 3

A tabela acima est em ordem decrescente de qualidade e preo. Os dois primeiros so os mais

empregados para fabricao de punes e matrizes.

Tratamento trmico

Para o tratamento trmico dos punes e matrizes deve-se consultar o catlogo do fabricante. A

dureza dos punes deve ser a princpio na faixa de 56 a 62 HRC aps o revenimento.

Recomendaes de projetos para puno e matriz

Para que no haja problemas de concentrao de tenses durante e depois do tratamento trmico

deve-se seguir as seguintes recomendaes :

1. Evitar cantos vivos ou raios de arredondamento muito pequenos.

2. Evitar variaes bruscas de seces.

3. Evitar massas com distribuio heterogneas.

4. Evitar furos cegos, roscas e pinos.

5. Evitar proximidade de furos ocasionando paredes finas.

A

t

1

0

0

1

0

0

1

5

0

1

5

0

2

0

0

2

0

0

3

0

0

3

0

0

4

0

0

4

0

0

5

0

0

5

0

0

-

6

5

0

6

5

0

1

0

0

0

0 0,5 16 16 18 18 20 22 24 26

0,5 1 16 18 18 20 22 24 26 28

1 1,5 18 18 20 23 26 28 30 32

1,5 2 19 20 22 24 27 30 32 35

2 2,5 20 22 24 27 30 32 34 38

2,5 3,5 22 24 27 31 34 37 40 45

3,5 6 27 33 33 38 42 45 48 53

e \ p

57

3 OPERAES DE DEFORMAO

3.1 Dobra

Para operaes de dobra no recomendada a utilizao de prensas excntricas, pois a fora final

de dobramento se torna incontrolvel e muito perigosa para a mquina.

A operao de dobra em V pode ser considerada em dois estgios: O primeiro corresponde ao

dobramento de uma viga sobre dois apoios devido a flexo e o segundo corresponde a fora de

compresso suportada pela matriz e que garante a eficincia da dobra.

3.1.1 - Clculo da fora de dobramento.

Onde:

P = fora de dobramento.

la = abertura da matriz.

lb = comprimento da dobra.

e = espessura da chapa.

d = tenso de dobra.

= mdulo de resistncia.

sendo:

Substituindo temos:

d = M

M = P . la

4

= Jy = lb . e / 12 = lb . e

y e / 2 6

d = P . la . 6

4 . lb . e

P = 2 . lb . e . d

3 la

58

Devido a dificuldade de se obter o valor correto de d, costuma-se trabalhar com r (tenso de

ruptura).

Nota: Segundo Schuler e Cincinati; d = 2 . r, isto , a tenso de dobra o dobro da tenso de

ruptura trao, porm para dobras a 90 com la / e 10 no se aplica esta definio.

I - Caso

Se a ferramenta como a figura do caso 2 (compresso), a fora de dobra dada por:

P = 2 . lb . e . 2 .r r = tenso de ruptura (kgf/mm)

3 la e = espessura da chapa (mm)

la = abertura da matriz (mm)

lb = comprimento da dobra(mm)

I Exemplo

Qual a fora necessria para dobrar em ngulo reto uma tira de 1m de comprimento, espessura de

3mm , r = 40 kgf/mm e a abertura ''V'' = 50mm.

Dados: lb = 1000mm

la = 50mm

r = 40 kgf/mm

d = 2 . r = 2 . 40 = 80 kgf/mm

Resoluo:

P = 2 . lb . e . 2 .r =

3 la

P = 2 . 1000 . 3 . 2 .40 = 9600 kgf

3 50

3.1.2 - Raio mnimo na dobra.

A observao do raio mnimo na dobra interna fundamental para a operao de dobramento. De

acordo com a caracterstica e espessura do material, deve ser escolhido o raio para o puno e para a

matriz.

Na falta de valores especficos (DIN 9635), podemos usar os seguintes valores:

Material Raio

Ao r = (1 a 3)e

Cobre r = (0,8 a 1,2)e

Lato r = (1 a 1,8)e

Zinco r = (1 a 2)e

Alumnio r = (0,8 a 1)e

Ligas de Alumnio r = (0,9 a 3) e

59

3.1.3 Clculo do comprimento desenvolvido.

A camada de material que na dobra no sofre deformaes de recalque ou de estiramento

chamada de Linha Neutra (L.N.).

No dobramento, devido aos materiais se deformarem mais a trao do que a compresso, a

Linha Neutra em geral no coincide com o centro (de gravidade geomtrica) da seco da pea.

Em geral quando a relao r/e for maior que 4 a L.N. coincide com a linha dos centros de gravidade

da seco.

Valores de K (Funo da Relao r/e)

r/e 0,5 0,65 1 1,5 2,4 4

K 0,5 0,6 0,7 0,8 0,9 1

L = a + b + (r + e x K)

2 180

60

EXERCCIOS:

1- Calcule o comprimento total desenvolvido (Lt), da pea abaixo:

Resoluo:

61

2- Conforme figura abaixo calcule:

Dados: (r = 30kgf/mm)

a) Abertura da matriz;.

b) Comprimento desenvolvido;

c) Fora de dobramento;

d) Esquematizar a matriz;

e) Distncia entre apoios.

3.1.4 - Dobras de Perfil em U

Nas dobras de perfil em U as foras necessrias esto de acordo com a construo da ferramenta.

Em primeiro plano temos como influncia a folga ente o puno e a matriz, e em segundo plano a

forma das entradas da matriz nos pontos de apoio do material.

A folga deve ser escolhida, suficientemente grande de forma que no haja estiramento do material,

e sim apenas as dobras nos raios internos.

Raios internos das dobras (tanto na pea como na matriz), devem ser no mnimo igual a espessura

do material. Nas dobras de perfis em U sem pisadores tornam-se os fundos abaulados, que em parte

necessitam de grandes foras para a sua planificao.

As foras para planificar o fundo no fim do dobramento podem alcanar valores de at duas vezes e

meia a fora de dobramento normal.

62

3.1.4.1 - Fora de dobramento sem planificao de fundo

3.1.4.2 - Fora de dobramento com planificao de fundo

3.1.4.3 - Fora de dobramento com utilizao de pisadores

P = 1,2 . lb . e . d 1,2 . lb . e . d .

u u

2,5

P = 2 . lb . e . d

3 u

u 2 . e

Fora do pisador = 25% da fora para dobramento.

63

EXERCCIO:

1 - Calcular a fora necessria para dobrar em ' u', 1m de chapa de ao com r = 40kgf/mm e

espessura e = 3mm+/-0,1; em ferramentas de dobrar tipo matriz e puno.

a) Calcular sem planificao de fundo.

b) Calcular com planificao no fundo.

c) Calcular com prensa-chapa

3.1.5 - Estampos de Enrolar

A operao de enrolar pode ser efetuada por vrios mtodos.

Nos dois casos acima a pea deve ter uma pr-dobra para iniciar o desenvolvimento.

64

3.2 - Repuxo

Na operao de repuxo obtem-se peas ocas partindo-se de placas ou chapas planas.

Durante a operao de repuxo o material sofre esforos de compresso (nas bordas da matriz) e

esforos de estiramento.

Na operao de repuxo praticamente a espessura da pea se mantm igual a do Blanque.

3.2.1 - Clculo do Dimetro do BLANQUE

Peas com formas de corpos de revoluo, o blanque pode ser calculado de duas formas: pelo

processo de igualdade das reas ou pelo mtodo do baricentro do permetro.

Exemplo:

Calcular o dimetro do blanque para a pea da pgina abaixo:

3.2.1.1 - Processo pela igualdade das reas.

Ou seja

Sblanque = Scrculo + Scilindro

65

. D = . d1 . h1 + . d1

4 4

. D = 4 . d1 . h1 + . d1

4 4

D = 4d1 . h1 + d1 D = 4d1 . h1 + d1 D = 4 . 100 . 50 + 100

D = 30000 D = 173,205mm

ou ainda:

S = . d1 . h1 + . d1 S = .100 . 50 + .100

4 4

S = 15707,96 + 7853,98

S = 23561,94 como S = x D

4

ento temos:

. D = 23561,94 . D = 4 . 23561,94

4

D = 4 . 23561,94 D = 30000

D = 30000 = 173,205mm

3.2.1.2 - Mtodo do Baricentro do Permetro (Processo Analtico)

Calculo pelo centro de gravidade das figuras:

66

. D = 2 . R1 . L1 + 2 . R2 . L2

4

. D = 4 . 2 (R1 . L1 + R2 . L2)

D = 8 ( Ri . Li)

D = 8 ( Ri . Li) D = 8 (50 . 50 + 25 . 50)

D = 30000 D = 173,205mm

Este processo o mais utilizado pois pode utilizar a frmula D = 8 ( Ri . Li), para qualquer que

seja o repuxo que quisermos determinar o dimetro do blanque.

A sequncia do calculo :

1- Dividir o repuxo em figuras regulares como cilindros, discos, anis, etc.

2- Determinar o C.G de cada figura e a distncia destes at o centro da pea (Ri)

3- Determinar o comprimento desenvolvido de cada parte na seo mostrada (Li)

4- Aplicar a frmula: R = 2 . R . m x li

3.2.2 - Repuxo em vrios estgios

Peas com grandes profundidades de repuxo devem ser repuxados em vrias operaes:

O nmero das operaes depende da profundidade de repuxo e das caractersticas de

estampabilidade do material da chapa.

Coeficiente de repuxo - O coeficiente de repuxo fornece a menor relao entre o dimetro do puno e

o dimetro do blanque (ainda pea intermediria) em funo do material da chapa.

m d1 ( m = coeficiente para 1 operao)

D

m1 dn ( m1 = coeficiente para demais operaes)

dn 1

Material m m1

Ao para repuxo 0,60 0,65 0,80

Ao para repuxo profundo 0,55 0,60 0,75 0,80

Ao para carroceria 0,52 0,58 0,75 0,80

Ao Inoxidvel 0,50 0,55 0,80 0,85

Cobre 0,55 0,60 0,85

Lato 0,50 0,55 0,75 0,80

Alumnio Mole 0,53 0,60 0,8

Duralumnio 0,55 0,60 0,9

67

Exemplo 1: Determinar o dimetro do disco e o nmero de operaes necessrias para obtermos um

recipiente cilndrico de chapa de ao inoxidvel com as dimenses da figura.

Obs: Deixar 3% de sobremetal do blanque para usinagem posterior da altura, arredondar para o

nmero inteiro mais prximo.

Pela tabela temos:

m = 0,55

m1 = 0,85

Dimetro do blanque.

D = 4d1 . h1 + d D = 4 . 72 . 56 + 70

D = 21028 D = 145,01

Da = 1,03 . 145,01 Da = 149,36 Da 149mm

Nmero de operaes:

d1 = Da . m d2 = d1 . m1

d1 = 149,055 d2 = 81,95 . 0,85

d1 = 81,95mm d2 = 69,65 = 70mm

h1 = Da dm1 h2 = Da - dm2

4 . dm1 4 . dm2

h1 = 149 83,95 h2 = 149 - 72

4 . 83,95 4 . 72

h1 = 15153,39 h2 = 17017

335,8 288

h1 = 45126mm h2 = 59,086mm

68

Exerccio:

1 - Determinar o nmero de operaes de repuxo e as respectivas profundidades para estampagem

da pea abaixo:

Calcular o dimetro do blanque pela igualdade das reas:

Material Lato

0,5m

0,8m1

69

2 Calcular o dimetro do blanque para a pea abaixo:

Material ao para repuxo profundo

70

Exemplo 2:

1- Determinar o blanque. (dois processos)

2- Calcular o nmero de operaes e como so feitas.

Obs: Deixar 5% de sobremetal no blanque para usinagem posterior da altura.(arredondar % para o n

inteiro mais prximo para mais ou para menos)

Resoluo:

1- Clculo do blanque

S1 = . d1 . h1 S1 = . 52 . 48 = 7841,41

S2 = 2 . r + . r . d onde d = 50 (2 . 2) = 46

2

S2 = 2 . 3 + . 3 . 46 = 56,54 + 681 = 737,54

2

S3 = . d S3 = . 46 = 1661,85

4 4

Spea = 7841,41 + 737,54 + 1661,85 = 10240,85

Sblanque = Spea

. D = 10240,85 . D = 4 . 10240,85 D = 40963,4 D = 13039,05

4

D = 114,18 mm

Material Lato

0,5m

0,8m1

71

Pelo processo analtico:

CG (raio) = 0,635 . 3 = 1,9 mm

Permetro = 2 . r / 4 = 2 . 3 = 4,71 mm

D = 8 ( Ri . Li)

D = 8 (26 . 48 + 24,9 . 4,71 + 11,5 . 23)

D =114,18 mm

Da = 1,05 . 114,18 = 120mm

d1 120 . 0,5 = 60mm

d2 120 . 0,8 = 48mm d2 = 50mm

72

Exerccio:

1- Determinar o dimetro do blanque.

2- Determinar o nmero e como sero as operaes.

Material Ao

Inoxidvel

0,55m

0,85m1

73

4 - FERRAMENTAS

Esta denominao necessita de certa lgica para evitar confuses.

Se a ferramenta efetua vrias operaes, poder ser til mencionar cada uma delas, indicando

eventualmente a ordem na qual iro ser efetuadas.

4.1- Classificaes das Ferramentas

Podem ser classificadas as ferramentas, inicialmente, pelas operaes que efetuam; temos assim:

a) Ferramentas de corte;

b) Ferramentas para deformao;

c) Ferramentas de embutir ou repuxar;

Em outros casos as ferramentas podem combinar vrias operaes, temos assim:

d) Ferramentas combinadas.

Classificao:

a) Ferramentas de corte

Estas ferramentas podem ser classificadas pelo tipo de trabalho:

- ferramenta de corte simples;

- ferramenta de corte progressivo;

- ferramenta de corte total.

Pelas formas da ferramenta:

- ferramenta de corte; aberta (para corte simples);

- ferramenta de corte coberta ou com placa-guia (para corte simples ou progressivo);

- ferramenta de corte com colunas (para corte simples, progressivo ou total);

- ferramenta de corte com guia cilndrica (para corte total).

b) Ferramentas para deformao

A classificao destas ferramentas pode ser feita somente em funo do servio a ser realizado:

- ferramenta de dobra em V, U ou L;

- ferramenta de enrolar (extremo ou total)

- ferramenta de aplainar

- ferramenta de estampar

c) Ferramentas de Embutir ou Repuxar

Classificam-se pelo tipo de trabalho:

- ferramenta de repuxo sem prendedor de chapa (para repuxo de ao simples)

- ferramenta de repuxo com prendedor de chapa (para repuxo de ao dupla), para prensas se

simples e duplo efeito.

d) Ferramentas Combinadas

Apresentam-se sob formas diversas, sendo possvel classific-las em:

- ferramentas combinadas totais;

74

- ferramentas combinadas progressivas.

Ferramenta de Estampo Progressivo de Corte, Dobra e Repuxo

4.2 - Elementos Normalizados

Bases

75

Buchas Guias e Mola

Colunas

76

5- EQUIPAMENTOS

5.1 - Prensas

No trabalho dos metais em chapas, as mquinas usadas so denominadas PRENSAS.

A classificao destas mquinas feita observando o funcionamento e os movimentos.

Em 1 lugar se distinguem:

- Prensas Mecnicas;

- Prensas Hidrulicas.

Em cada um destas categorias, os movimentos de que so dotadas essas prensas permitem

diferenci-las em:

1- Prensas de simples ao, ou seja, com um s movimento (mais usual);

2- Prensas de dupla ao, ou seja, com dois movimentos;

3- Prensas de tripla ao.

Citaremos somente a de simples ao.

Neste tipo de prensa possvel diferenciar:

1 pela sua funo:

a) prensas para cortar e embutir;

b) prensas para dobrar e puncionar

c) prensas de forja.

2 pelo seu comando:

a) prensa de balancim manual;

Trabalho de corte, dobra, embutio ou estampagem que no precisam grandes esforos.

b) prensa de frico;

Trabalho de forja, estampagem e dobra.

c) prensa de excntricos; (mais usual)

Trabalho de corte, dobra, embutio ou estampagem de diversos esforos.

d) prensa de virabrequim;

Trabalho de corte, dobra, embutio ou estampagem, mas que constitui um virabrequim.

e) prensa de rtula.

Trabalho de corte, dobra, embutio ou estampagem, com diferente acionamento do cabeote.

5.1.1 - Caractersticas das Prensas

Para definir uma prensa devem ser indicadas as caractersticas que se seguem:

- tipo;

- fora mxima em toneladas e trabalho;

- percursos;

- distncia entre mesa e cabeote;

- potncia do motor;

- dimenses externas.

Ademais, o fabricante deve definir sempre as dimenses das fundaes previstas para instalao da

mquina.

Prensas Mecnicas: Para prensas de pequena e mdia potncia, pode ser executado em ferro

fundido, ao fundido ou em chapas de ao soldadas. Esta armao aberta por trs lados, permite a

passagem lateral da fita. Possuem mancais na parte superior, guias verticais e uma mesa para fixao

das ferramentas. Os principais tipos so: balancim, frico, excntrica, virabrequim, rtula.

Prensas Hidrulicas: estas se diferenciam somente das precedentes pelo comando do cabeote.

So de uma ou vrias colunas e a armao de ferro fundido ou de chapas de ao soldadas. A

77

vantagem destas prensas reside na facilidade existente para se regular a presso do leo, o que permite

utilizar somente a fora necessria e que esta seja controlada.

5.1.2 - Escolha da Prensa Conveniente

Para se escolher uma prensa para uma determinada operao, devemos conhecer as caractersticas

das prensas de que dispe. Para um trabalho a se realizar devem ser determinados:

1) a fora (em toneladas) necessria;

2) o trabalho (em quilogrmetros) necessrio;

3) as dimenses da ferramenta;

4) o percurso necessrio;

5) o modo pelo qual se deve trabalhar (golpe a golpe ou em continuao).

Estas especificaes vo tomar a escolha mais fcil. A primeira permite que se determine a fora

exigida da prensa. A segunda fixa a escolha entre uma prensa de comando direto ou com aparelhos. A

terceira permite assegurar a possibilidade de montagem das ferramentas.

Para a escolha de uma prensa, deve-se evidentemente ter em conta o tipo de trabalho a ser

executado.

Os trabalhos de corte podem ser realizados em todos os tipos de prensas de simples efeito.

As dobras devero ser efetuadas em prensas excntricas, prensas de frico, ou em prensas

especiais para dobrar.

A escolha mais delicada para trabalhos de embutio. As prensas de duplo efeito, com mesa

mvel, devero ser utilizadas para trabalhos embutio cilndrica profunda em chapas finas.

As prensas hidrulicas permitem grandes presses a grandes profundidades.

As prensas de simples efeito, providas de almofada pneumtica, podem ser utilizadas como

prensas de embutir. Estas prensas permitem exercer grandes presses de deformao e maior

produo.

5.1.3 - Dispositivos de Proteo

As prensas so mquinas perigosas para as mos dos operadores, por esta razo so empregados

diversos dispositivos para que se aumente a segurana, no trabalho.

Uma das mais simples que se obrigue a utilizar as duas mos para o comando, o que evita que o

operrio deixe uma das mos debaixo do cabeote (bi-manual).

Nas grandes prensas, manejadas por vrios operadores, dispositivos eltricos no comando

obrigam-lhes a utilizar as mos na manobra.

Algumas prensas tm uma pantalha protetora, a qual deve ser descida, a fim de acionar a mquina.

Este movimento fora o operrio a retirar as mos da zona perigosa.

Modelos de algumas mquinas:

78

5.2 - Corte a Laser

Modelo: Amada corte Laser LC-2415 Corte Laser em execuo

Neste modelo h o mais recente desenvolvimento de mquina CNC e tecnologia de ressonador de

laser. O LC-2415 projetado para o alto-volume de corte de produo de metal de chapa separa,

enquanto caracterizando alta velocidade processando seguro, material carregando fcil, e descarga

automatizada de partes mltiplas. As sries LC tambm caracteriza avanadas tcnicas cortantes,

CleanCut e DoubleCut.

Este corte gerado pela fundio do laser no material e assim cortando-o. A informao para o

corte do perfil da pea de forma CAD-CAM, pois primeiro feito o arquivo no CAD e convertido

para o CAM e assim efetuado o trabalho.

Vantagens:

- Melhor aproveitamento da chapa;

- Corte de preciso com excelente acabamento;

- Flexibilidade e rapidez na mudana do projeto;

- Qualquer quantidade de produo;

- No tem investimento em ferramental;

- Projeto desenvolvido em CAD/CAM;

- Flying Optical Laser flutuante;

- Pequena rea de influencia trmica;

- Rapidez na entrega;

- rea de trabalho em mdia 1250x2500 mm;

79

- Projetos enviados por e-mail (internet), via sistema intranet;

- Corte de geometria complexa com grande preciso e baixo custo.

Capacidade:

- Ao carbono SAE 1020 at 16 mm;

- Ao inox 304 at 9 mm;

- Alumnio at 5 mm;

- Madeira MDF at 20 mm;

- Acrlico e/ou Policarbonato at 20 mm.

5.3 Corte a Plasma

Desde sua inveno na metade da dcada de 50, o processo de corte por plasma incorporou vrias

tecnologias e se mantm como um dos principais mtodos de corte de metais. Porm, at poucos anos

atrs, o processo detinha uma reputao duvidosa na indstria de corte de metais devido ao elevado

consumo dos itens componentes do sistema, o ngulo de corte e a inconsistncia do processo. Os

recentes desenvolvimentos agrupando tecnologias em sistemas de cortes manuais e mecanizados

proporcionaram um marco importante na histria do corte plasma. Os plasmas manuais mais

modernos so equipados com sistema de jato coaxial de ar, que constringe ainda mais o plasma,

permitindo um corte mais rpido e com menos ngulo. O projeto de escuto frontal permite ao operador

apoiar a tocha na pea mesmo em correntes elevadas na ordem de 100 A. Nos sistemas mecanizados,

utilizados principalmente em manipuladores XYZ comandados por controle numrico, foram

incorporam tecnologias que aumentam a consistncia do processo e prolongam a vida til dos

componentes consumveis atravs de um controle mais eficiente dos gases e do sistema de

refrigerao respectivamente. O processo de corte plasma, tanto manual como mecanizado ganhou

espao considerado na indstria do corte de metais. Mesmo descontado o crescimento desta indstria,

a participao do corte plasma teve substancial ampliao devido a sua aplicao em substituio ao

processo oxi-corte, em chapas grossas, e ao LASER em chapas finas ou de metais no ferrosos.

Modelo: Koike IK600 Plasma System

80

5.3.1 - Relao entre Processos (Oxi-Corte, Plasma, Laser)

O processo plasma ocupa uma vasta rea de aplicao com vantagens tcnicas e econmicas.

Porm, existem aplicaes que os outros processos de corte trmico (ou termoqumico) mais

adequados. Para peas em ao carbono, com espessuras acima de 40 mm, o processo mais

recomendado o Oxi-Corte devido ao baixo custo inicial e operacional do processo. Para peas de

espessura abaixo de 6 mm, com requisitos de ngulo reto, ou nvel 1 ou 2 de segundo a ISO o processo

mais recomendado seria o LASER. O LASER tambm pode ser aplicado em maiores espessuras

dependendo da potncia do ressonador. O que se deve avaliar a rugosidade da superfcie de corte e

principalmente a velocidade de corte.

Esquema do bico HyFlow de alta definio

Plasma de alta definio que revoluciona o processo plasma e o torna aplicvel em peas com

maiores exigncias de qualidade de corte. O processo utiliza um orifcio reduzido no bico HyFlow e

um canal extra para sada de excesso de gs plasma resultando num corte praticamente sem chanfro e

sem gerao de escria.

81

5.4 - Corte a Jato de gua

O corte por jato de gua comprovado sempre que os processos convencionais fornecem uma

qualidade insatisfatria. No h despesas extras devido ao processamento adicional ou devido a menor

velocidade do processo. Como no corte no so originados gases nem vapores, o processo seguro e

limpo, e no agride o meio ambiente denominao necessita de certa lgica para evitar confuses.

Sistemas modernos de corte por jato de gua incrementam a otimizao do processo e a melhoria

da qualidade na indstria de processamento.

Modelo: Byjet Bystronic

Os equipamentos flexveis para corte por jato de gua destinado a aplicaes exigentes; com mesa

intercambivel, carregamento giratrio e novo cabeote de corte

5.5 Puncionadeira: Corte e Repuxo

Modelo: Amada Vipros 255 Puncionadeira Hidrulica de Alta Velocidade com Torre de Perfurao

Sistema hidrulico da presso dupla - uma vlvula servo linear avanada assegura a energia

mxima consumida durante a perfurao, reduzindo desse modo o consumo de potncia.

O Vipros combina a excelncia no CNC, na mquina, e em tecnologias de perfurao hidrulicas.

O sistema hidrulico controlado servo fornece processar de alta velocidade e a operao baixa do

rudo. O controle da preciso da brake-like como dar forma ao ciclo entrega a alta qualidade que d

forma com ajuste eletrnico fcil da profundidade. Com toneladas da fora perfurando da vibrao

baixa, a construo rgida do frame da ponte e a capacidade grande da tabela fazem a mquina ideal

para uma escala larga da folha grande que processa aplicaes.

Pea cortada e

puncionada

82

Uma boa aplicao e a principal vantagem desta mquina so quando se tem um lote pequeno de

peas com furadas e repuxadas a serem fabricadas e no se quer gastar com ferramental, fabrica-se

somente o puno com a geometria da pea e aps isto acoplado o puno na torre da mquina e

assim estampado (puncionado).

5.5.1 Esquema de Repuxo e Estampo Progressivo

Estampo Progressivo Pea Estampada na Ferramenta ao lado

5.6 - Dobradeira

Dobradeira Amada FBD 3 8025NT Dobrando uma chapa Pea Dobrada

Este modelo um marco no sistema de dobramento automtico completamente diferente em

conceito de qualquer sistema convencional. Possui programao simplificada e permite o sistema de

conferncia no perfil da parte fabricada como tambm qualquer interface. Tambm podem ser

Faca

Canal

chapa

83

executadas modificaes de usurio para o programa antes de processar. O sistema projetado para

prover dobramento para cima e para baixo de 180 a 45 graus. Ele processa produtos novos sem perda

de tempo pela organizao de operaes. Considerando que no requer nenhum leo hidrulico, o este

mantm um ambiente de trabalho limpo. Com automatizao Integrada, desenvolvido para aumentar

produtividade idealmente enquanto reduzindo custos em uma variedade de loja que processa mtodos.

O sistema tambm pode ser ampliado e pode ser integrado com outro equipamento do mesmo

fabricante.

5.7 - Automao em Prensas

Desbobinador Endireitador Prensa

Sistema de Automao projetada por Stampco-Setrema

Neste sistema de automao acima, consiste trs equipamentos:

- Desbobinador

- Endireitador

- Prensa Hidrulica (descrito no item 3.1)

5.7.1 - Desbobinador para Fitas

Destinados ao processamento de materiais em rolos / bobinas. Podem ser fornecido com mandril

nico ou duplo, eixo com ponta lisa para carretis ou base giratria para desenrolamento direto de

pallets.

Desbobinador c/Mandril nico Desbobinador c/ Mandril Duplo

84

Caractersticas tcnicas

Expanso do dimetro manualmente acionada

Suportes laterais para sustentao e guiamento do material

Freio de inrcia para controle do desbobinamento (modelo sem motorizao)

Acionamento por motorredutor (modelo com acionamento)

Velocidade varivel por inversor de freqncia

Seletor para reverso do sentido de rotao

Sensor eletrnico para controle de lao - looping (modelo com acionamento)

Acessrios opcionais

Brao pneumtico com rolo pressor

Freio de inrcia de atuao pneumtica

Controlador de lao por ultrasom ou sensores fotoeltricos

Expanso hidrulica do mandril

Carro transportador / elevador de bobinas

Telas de proteo conforme PPRPS

Rolos cnicos para guiamento lateral do material

5.7.2 - Endireitadores para Fitas

So destinados ao processamento de materiais contnuos em fitas. Podem ser fornecidos em

conjunto com desbobinadores em gabinete nico (montagem compacta).

Endireitadora c/ Abertura Manual Endireitadora c/ Abertura Hidrulica

Caractersticas tcnicas

Rolos puxadores para tracionamento do material

Regulagem da presso dos rolos tracionadores por molas

Nmero de rolos endireitadores: (05) cinco ou (07) sete

Ajuste individual da posio dos rolos endireitadores superiores

Comando por inversor de freqncia

Sensor eletrnico para controle do lao (looping)

Seletor no painel para modo de operao Automtica / Manual

Guia fita na entrada / cesto de rolos na sada do material

85

Acessrios opcionais

Abertura manual ou hidrulica do cabeote endireitador (introduo da ponta)

Controlador de lao por ultrasom ou sensores fotoeltricos

Abertura pneumtica para os rolos tracionadores

Mesa articulada para introduo da ponta da bobina

Rolo pr-endireitador para preparao

86

Apndice I

6 - Simbologia de Estampagem

e = Espessura da chapa (mm)

u = Distncia entre os pontos de contato da pea com a matriz e o puno(mm)

l = Comprimento da tira (mm)

s = Espaamento entre pea e borda (mm)

n = Nmero de peas por metro.

a = Avano ou passo(mm)

f = Folga entre puno e matriz (mm)

la = Abertura da matriz(mm)

lb = Comprimento da dobra.(mm)

d1 = Dimetro da pea repuxada (repuxo cilndrico) (mm)

h1 = Altura do repuxo (mm)

m = Coeficiente de repuxo para 1 operao

m1= Coeficiente de repuxo para demais operaes

B = Largura da fita (mm)

Ac = rea de corte (seco resistiva de corte) (mm)

Fc = Forca de corte em tesoura guilhotina (kgf)

L = Comprimento de corte ( mm)

Ap = Superfcie total da pea ( mm)

At = Superfcie total da tira ( mm)

P = Fora de dobramento (kgf)

D = Dimetro do blanque (mm)

Da = Dimetro adotado considerando usinagem posterior (mm)

Pe = Presso especfica dimensionada para a placa de choque (kgf/mm)

R = Raio do blanque (mm)

Ri = Raio interno do repuxo (mtodo analtico) (mm)

Li = Altura do reuxo (mtodo analtico) (mm)

cis = Tenso de cisalhamento do material (kgf/mm)

= ngulo de inclinao da faca de corte ()

= Tenso de flexo.(kgf/mm)

r = Tenso de ruptura a trao(kgf/mm)

J min = Menor momento de inrcia

E = Mdulo de elasticidade do material(Pa)

= Coeficiente para dobras com planificao de fundo

= Coeficiente de inclinao

= Mdulo de resistncia.

87

Apndice II

7- Projeto de Estampo Progressivo de Corte

P a r t e 1. M e m o r i a l d e C l c u l o

1. Estudo da Fita