Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Pasteado Quimico y Calculos de La Pasta

Caricato da

Paz ArraizaCopyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Pasteado Quimico y Calculos de La Pasta

Caricato da

Paz ArraizaCopyright:

Formati disponibili

Tema

1

TECNOLOGA DE LAS INDUSTRIAS DE LA

CELULOSA Y EL PAPEL

TEMA 1 PASTEADO QUMICO Y CLCULOS DE LA PASTA

MAS TER I NGENI ERO DE MONTES

Tecnologas de las Industrias de la Celulosa y

el Papel

Autores

Mara Paz Arraiza

Jos Vicente Lpez lvarez

Universidad Politcnica de Madrid

Ciudad Universitaria s/n (ETSI Montes)

28040 - Madrid

Spain

Tecnologas de las Industrias de la Celulosa y el Papel

Tema 1 PASTEADO QUMICO Y CLCULOS DE LA PASTA

Pgina 1

Tabla de Contenidos

1 DEFINICIONES BSICAS

2 ANLISIS DEL LICOR KRAFT

3 EQUIPOS DE COCCIN

4 TRATAMIENTOS DE LA PASTA

5 REFERENCIAS

Tecnologas de las Industrias de la Celulosa y el Papel

Tema 1 PASTEADO QUMICO Y CLCULOS DE LA PASTA

Pgina 2

1 DEFINICIONES BSICAS

En este captulo se dan breves definiciones sobre los distintos aspectos de la pasta y los licores. Las

definiciones bsicas que se emplean en el proceso de la pasta al sulfato son las siguientes:

A. DEFINICIONES EMPLEADAS EN LA PREPARACIN DE LA MADERA

Densidad a granel

Contenido en humedad y densidad de la madera

Contenido de slidos

Punto de saturacin de la fibra

Gravedad especfica de la madera

Cord

Cunit

B. DEFINICIONES EMPLEADAS EN LA COCCIN DE LA MADERA

Concentracin qumica.

Carga qumica.

Relacin Licor : Madera (Hidromdulo)

Qumicos totales.

lcali Total.

lcali Total Valorable (ATT)

lcali activo.

lcali efectivo.

Actividad.

Causticidad.

Sulfidez.

Eficiencia de la causticidad.

Reduccin.

Torta de sal no reducida.

Consumo de qumicos.

Recuperacin de qumicos.

Prdida qumica.

1.1 DEFINICIONES UTILIZADAS EN PREPARACIN DE LA MADERA

1.1.1 Densidad a granel

La densidad a granel es el peso seco en estufa de las astillas (o serrines u otro residuo maderero)

Tecnologas de las Industrias de la Celulosa y el Papel

Tema 1 PASTEADO QUMICO Y CLCULOS DE LA PASTA

Pgina 3

contenido en un determinado volumen de espacio. Depende de la gravedad especfica de la

madera, de la geometra y de la distribucin de tamao de las astillas.

Por ejemplo, las astillas de abeto Douglas de rollos tienen tpicamente 192 kg/m

3

(12 lb/ft

3

) (peso

de madera seca), mientras que las de la misma especie provenientes de paneles tienen 184 kg/m

3

(11.5 lb/ft

3

).

Independientemente, la regla aplicable es que 1 m

3

de madera rinde 2.6 m

3

de astillas (1 ft

3

rinde

2.6 ft

3

).

1.1.2 Contenido de humedad y densidad de la madera

El contenido de humedad de la madera es una medida del contenido de agua relativo al peso

hmedo total del material (peso verde de la madera) o al peso seco de la madera (peso seco en

estufa). El peso seco en estufa se determina secando la madera a peso constante a 103-105 C. La

industria de la pulpa y el papel reporta el contenido de humedad de la madera y otros materiales

en trmino del peso total del material.

Las otras industrias de productos forestales casi invariablemente refieren al contenido de humedad

en trminos de peso seco en estufa. El peso de agua en la madera puede definirse como:

Peso de agua en la madera = peso hmedo de la madera peso seco de la madera

EJEMPLO 1. El contenido de humedad de la madera (base verde) es tpicamente de 50% pero vara

entre 30 y 60%. A cuntos kg agua/kg madera seca corresponde?

RESPUESTA: 30/70 = 0.43 y 60/40 = 1.5.

Los 2 contenidos de humedad son intercambiables como se muestran en las siguientes ecuaciones:

Tecnologas de las Industrias de la Celulosa y el Papel

Tema 1 PASTEADO QUMICO Y CLCULOS DE LA PASTA

Pgina 4

1.1.3 Contenido de slidos

La densidad de la madera slida es una medida del peso seco de la madera por unidad de

volumen de madera verde. Como la madera se contrae alrededor de 8-15% en volumen a medida

que se seca debajo de 30 % de humedad, es importante especificar el contenido de humedad al

cual se mide el volumen. Unidades tpicas son lb/ft

3

, g/cm

3

o kg/m

3

.

1.1.4 Punto de saturacin de la fibra (fsp)

Por debajo de 25% de contenido de humedad base verde, el agua libre desaparece y el agua

remanente se encuentra qumicamente adsorbida en la madera mediante enlace puente de

hidrgeno con los grupos hidroxilo de la celulosa y hemicelulosas. El contenido de humedad

correspondiente a la desaparicin de agua libre se llama punto de saturacin de la fibra (FSP). A

medida que el contenido de humedad de la madera disminuye de 25% a 0% la energa requerida

para extraer una alcuota de agua se incrementa de 540 cal/g (calor de vaporizacin del agua) a

700 cal/g (125%) y hasta 1100 cal/g (200%) cerca de 0%.

Consecuentemente, madera seca al aire no est realmente seca ya que la madera es un material

higroscpico (como la pulpa y el papel). Esto significa que la madera absorbe o cede humedad

dependiendo de las condiciones atmosfricas hasta un contenido de humedad de equilibrio (EMC).

La tcnica TAPPI T 402 especifica que el papel debe colocarse en un ambiente clido y seco antes

de acondicionarse en las condiciones estndar de muestreo.

1.1.5 Gravedad especfica de la madera

La gravedad especfica de la madera es el peso seco en estufa de la madera dividido el peso del

volumen de agua desplazada. Se puede expresar tambin como la relacin entre la densidad

slida de la madera y la densidad del agua a la misma temperatura. Este cociente produce un

nmero adimensional. El volumen de agua desplazada puede medirse calculando el volumen de la

madera, en el caso de formas regulares como un bloque rectangular. Si la madera es de forma

irregular, puede cubrirse con una capa de cera, midindose el agua desplazada. Aunque casi

siempre se utiliza el peso seco de la madera, es posible utilizar un volumen correspondiente a

cualquier contenido de humedad; sin embargo el volumen verde es el mas comnmente usado dando

lugar a la gravedad especfica bsica. La gravedad especfica bsica de la madera se encuentra

entre 0.35 y 0.60, pero puede variar entre 0.2 y 0.7. La densidad del material se define como la

masa por unidad de volumen, masa/volumen. Para la madera es costumbre tomar la masa total (o

peso) dividida por el volumen ambos al mismo contenido de humedad.

Gravedad especfica de la madera x Densidad del agua = Densidad de la madera slida

Tecnologas de las Industrias de la Celulosa y el Papel

Tema 1 PASTEADO QUMICO Y CLCULOS DE LA PASTA

Pgina 5

1.1.6 Cord

Un cord es madera en forma de tronco apilada que ocupa un volumen total de 4 ft x 8 ft x 4 ft.

Tpicamente, un cord de madera apilada contiene 80-90 ft

3

(2,55 m

3

) de madera slida, aunque

puede variar ampliamente y rinde alrededor de 500 bd. ft (1,18 m

3

) de madera o 1.2 BDU de

chips.

1.1.7 Cunit

Un cunit representa 100 ft

3

(2,83 m

3

) de madera slida en rollizos apilados. Se utiliza para

determinar el contenido de madera de los troncos.

Bone-dry ton (BDT). Pasta de madera o residuo que pesa 2.000 lb (907,19 kg) a 0% de humedad.

Bone-dry unit (BDU). Cantidad de madera o residuo que pesa 2.400 lb (1088,62 kg) a 0% de

contenido de humedad.

1.2 DEFINICIONES UTILIZADAS EN LA COCCIN DE LA MADERA

1.2.1 Concentracin de qumicos.

La concentracin de qumicos es la medida de la concentracin de los reactivos qumicos en el licor.

Por ejemplo, en el pasteado al sulfito el licor puede ser 6% SO2, indicando 6 gramos de sulfito (en

base SO2) por 100 ml de licor. Si el ratio licor : madera es 4:1, el % de qumicos en la madera es

del 24%.

1.2.2 Carga qumica.

La carga qumica en un proceso, porcentaje de reactivos (en madera o papel) es la medida del peso

de los productos qumicos empleados en el proceso (por ejemplo pasteado o blanqueo) de un

material.

Por ejemplo, el pasteado Kraft se lleva a cabo con un 25% de lcali total en la madera. Esto

indicara 250 kg de lcali por 1000 kg de madera seca. Los reactivos en el proceso al sulfito se

expresan en base SO2. Cuando se blanquea la pasta mecnica, se puede hablar de 0,5% de

perxido sdico en pasta.

Tecnologas de las Industrias de la Celulosa y el Papel

Tema 1 PASTEADO QUMICO Y CLCULOS DE LA PASTA

Pgina 6

1.2.3 Relacin licor : madera.

La relacin entre licor y madera se expresa como ratio y no como porcentaje normalmente.

Normalmente es 3:1 4:1 en el pasteado qumico total. El numerador puede incluir o no el peso del

agua en las astillas, lo que se debe especificar para evitar errores de clculo.

1.2.4 Qumicos totales.

Todas las sales de Na expresadas como Na2O

1.2.5 Reactivos Totales o lcali Total (AT)

El lcali Total es la suma de todas las sales de Na en los licores, (como Na2O) que contribuyen al

lcali Activo (AA) o pueden convertirse en el ciclo Kraft, NaOH, Na2S, Na2CO3, y Na2SxOy

(expresados como Na2O). Todas las concentraciones se pueden expresar como g/L o como el

porcentaje relativo sobre peso seco de madera.

AT = NaOH + Na2S + Na2CO3 + Na2SxOy (como Na2O)

1.2.6 lcali total valorable (ATT)

El lcali Total Valorable o Titrable (ATT) es la suma de todas las bases en el licor blanco que se

pueden valorar con un cido fuerte. Generalmente, se consideran NaOH, Na2S, y Na2CO3

(expresados como Na2O), aunque pequeas cantidades de Na2SO3 y otros cidos pueden estar

presentes.

ATT = NaOH + Na2S + Na2CO3 (como Na2O)

1.2.7 lcali Activo (AA)

La suma de todos los ingredientes qumicamente activos en el proceso de pasteado se conoce como

lcali ctivo (AA).

AA = NaOH + Na2S (como Na2O)

1.2.8 lcali Efectivo (AE)

El lcali Efectivo son la suma de todos los reactivos que producirn OH durante el pasteado Kraft.

Tecnologas de las Industrias de la Celulosa y el Papel

Tema 1 PASTEADO QUMICO Y CLCULOS DE LA PASTA

Pgina 7

El NaOH est totalmente ionizado y por cada 2 tomos de Na2S se producir 1 tomo de NaOH.

Na2S + H2O NaOH + NaSH

AE = NaOH + 1/2Na2S (como Na2O)

A menudo, se tiene el dato de AA y AE siendo necesario determinar la concentracin de cada

especie qumica individualmente. Una relacin muy til a tal efecto es la siguiente:

Na2S = 2 (AA - EA); (todas las especies qumicas expresadas como Na2O).

Ambos, AA y AE se pueden expresar como porcentaje sobre peso de madera seca. En ese caso se

denominan carga de lcali activo o carga de lcali efectivo. La carga de lcali efectivo en madera

seca al horno suele ser del 10 al 15%.

1.2.9 Actividad

El cociente en % de lcali Activo / lcali Efectivo

1.2.10 Sulfidez

En el licor blanco, la sulfidez es la relacin entre Na2S y lcali Activo, expresado en porcentaje.

Tpicamente, una fbrica funciona con un 25-30% de sulfidez, dependiendo mucho de la especie

madereras.

La sulfidez incrementa el grado de deslignificacin, que ocurre por la accin nucleoflica del anin

sulfhdrico SH, que parece proteger la celulosa de la degradacin.

(como Na2O)

1.2.11 Causticidad

La causticidad es el ratio entre NaOH y lcali Activo, expresado en tanto por ciento. Por tanto,

El trmino sulfidez se usa mucho ms que el de causticidad, y ambos dan la misma informacin.

(como Na2O)

Tecnologas de las Industrias de la Celulosa y el Papel

Tema 1 PASTEADO QUMICO Y CLCULOS DE LA PASTA

Pgina 8

1.2.12 Eficiencia de la Caustificacin

Es el ratio entre NaOH y la suma de (NaOH + Na2CO3). Es una medida de cmo es de eficiente la

caustificacin. Representa el porcentaje de Na2CO3 de la caldera de recuperacin que es

reconvertido en NaOH til. Un valor tpico es 77 80%.

(como Na2O)

1.2.13 Eficiencia de la Reduccin

Es el ratio entre Na2S y la suma de (Na2S + Na2CO3) en el licor verde expresado en tanto por

ciento. Es una medida de la eficiencia de la reduccin en la caldera de recuperacin. Este valor

debera ser elevado, normalmente 95%, y no se mide de forma rutinaria en la fbrica. Adems de

sulfato sdico, estn presentes otras formas de azufre oxidado, como sulfito sdico o tiosulfato

sdico, que tendran que tenerse en consideracin.

(como Na2O)

Es conveniente establecer una tabla de factores de conversin (Tabla 1).

Tabla 1. Factores de conversin de los reactivos de coccin (Handbook of Pulp and Paper).

Convertir de Nombre Peso molecular Factor (Na2O) Factor (NaOH)

Na2O xido de sodio 1 61,98 1,291

NaOH Hidrxido de sodio 40,00 0,775 1

Na2S Sulfuro de sodio 78,04 0,794 0,976

Na2CO3 Carbonato de sodio 105,99 0,585 2,075

Na2SO4 Sulfato de sodio 142,04 0,436 1,576

Na2SO3 Sulfito de sodio 142,01 0,492 1,776

EJERCICIOS PROPUESTOS.

El ejercicio 1 muestra el factor de conversin gravimtrico de NaOH a Na2O. Mientras que el

Na2O es una especie qumica hipottica en disolucin acuosa, es un modo conveniente para

expresar los reactivos de coccin en base peso, pero al mismo tiempo en una base molar

equivalente.

El ejercicio 2 muestra cmo calcular el la concentracin real de especies qumicas basadas en

parmetros de coccin del licor.

El ejercicio 3 es un problema detallado de pasteado.

El ejercicio 4 demuestra el clculo y uso de los valores de eficiencia de la caustificacin.

Tecnologas de las Industrias de la Celulosa y el Papel

Tema 1 PASTEADO QUMICO Y CLCULOS DE LA PASTA

Pgina 9

1.2.14 Tor ta de sal no reducida.

Na2SO4 en el licor verde expresada como Na2SO4.

1.2.15 Consumo de qumicos.

Kg de Na2SO4 u otros compuestos de Na, expresados como Na2SO4 que se aaden como reactivos

nuevos por cada tonelada de pasta secada al aire que se produce.

1.2.16 Recuperacin de qumicos.

El porcentaje de qumicos totales que van al digestor menos los reactivos nuevos que van al digestor.

1.2.17 Prdida qumica.

El cociente entre qumicos totales en los reactivos nuevos y qumicos totales al digestor.

EJERCICIO 5 PROPUESTO.

2 ANLISIS DEL LICOR KRAFT

El anlisis cuantitativo de los licores del proceso Kraft es vital para un adecuado control del proceso.

Debido a los diversos compuestos presentes, el anlisis es relativamente complejo. Muchos de los

mtodos se basan en el anlisis qumico tradicional; aunque existen mtodos ms modernos, como

cromatografa inica, conviene conocer los principios del anlisis qumico tradicional, en el que se

basa el resto.

2.1 COMPOSICIN TPICA DEL LICOR KRAFT.

Las siguientes concentraciones tpicas se encuentran en los licores Kraft (Fuente: Kraft Pulping, A.

Mimms, M. J. Kocurek, J. A. Pyatte, and E. E. Wright 1997)

Reactivo Rango de Concentraciones

(g/L como Na2O)

Clase Fuente

NaOH 81 a 120 Activo Licor blanco

Na2S 30 a 40 Activo Licor blanco

Na2CO3 11 a 44 Inactivo Caustificacin Incompleta

Na2S2O3 2,0 a 6,9 Inactivo Oxidacin de sulfuro

Na2SO4 4,4 a 18 Inactivo Reducccin Incompleta

Na2SO3 4,0 a 8,9 Inactivo Reducccin Incompleta

Tecnologas de las Industrias de la Celulosa y el Papel

Tema 1 PASTEADO QUMICO Y CLCULOS DE LA PASTA

Pgina 10

Los nicos compuestos activos en la coccin son NaOH y Na2S. El resto no tienen accin directa en el

proceso, y por tanto, son reactivos de carga muerta. An as, no conviene que lleguen a altos

niveles en el licor, ya que causan decapado en el digestor y aumentan la carga en la caldera de

recuperacin.

2.2 EL CICLO DE COCCIN.

2.2.1 Prevaporizacin.

Antes de que las astillas se impregnen con el licor blanco, se suelen someter a vapor. Las razones

para ello son:

Para eliminar el aire del interior y reemplazarlo con vapor o agua. Si quedan huecos en las

astillas, el licor no penetra y la coccin es desigual.

Para calentarlas.

Cuando se lleva a cabo en digestores discontinuos, se suele hacer en el momento de la carga de las

astillas. En digestin continua hay un recipiente de pre-vaporizacin antes de la entrada al digestor.

2.2.2 Impr egnacin de las astillas.

Tras la vaporizacin, se aade el licor blanco a las astillas y comienza la impregnacin. El objetivo

de la misma es distribuir el licor de coccin uniformemente en las astillas. La impregnacin consiste en

dos procesos.

Penetracin: el licor se mueve a travs de los poros de la madera.

Difusin: los iones y molculas se mueven de un rea de alta concentracin a zonas de menor

concentracin a fin de equilibrar la diferencia. La difusin solo ocurre, por tanto, si los poros estn

llenos de licor blanco.

En la digestin discontinua, la difusin ocurre durante el aumento lineal de temperatura de coccin. Es

importante que se complete antes de que la temperatura alcance los 130C ya que a partir de ah

reacciones no deseadas pueden ocurrir en ausencia de lcali.

Adems, un calentamiento demasiado rpido conllevar una distribucin no uniforme de licor y

temperatura, que har que la coccin no sea uniforme y exista un alto grado de rechazos.

En la digestin en continuo la impregnacin tiene lugar a temperatura constante por debajo del nivel

al cual ocurre una deslignificacin significativa, normalmente sobre los 120C.

En ambos casos, la mayor parte del lcali se consume durante la impregnacin.

Tecnologas de las Industrias de la Celulosa y el Papel

Tema 1 PASTEADO QUMICO Y CLCULOS DE LA PASTA

Pgina 11

2.2.3 Coccin.

Cuando se completa la impregnacin, es el momento para la fase de coccin. En ambos casos, tiene

lugar a temperatura constante de unos 170 180C durante 1 2 horas. La mayor parte de la

deslignificacin tiene lugar en esta etapa.

En la digestin en continuo las reacciones se detienen al desplazar el licor de coccin caliente con

licor de lavado. Suele haber una etapa de lavado previa al soplado.

En la coccin discontinua se detiene mediante una bajada de presin y temperatura y en subsecuente

soplado.

2.2.4 Soplado.

Durante todo el proceso de coccin las astillas mantienen su estructura, hasta que en el proceso de

soplado se separan en fibras, si ha bajado lo suficiente el nmero Kappa. Durante el soplado, la presin

y temperatura se bajan rpidamente. El resultado es que el licor dentro de las astillas entra en ebullicin

y la presin resultante es suficiente para separar las fibras de las astillas.

2.3 VARIABLES QUE AFECTAN A LA COCCIN

Las variables que afectan al proceso de coccin se pueden dividir en 3 categoras.

Calidad de las astillas.

Propiedades del licor blanco.

Variables de control de la coccin.

De ellas, el operador tiene capacidad de actuacin solo sobre las variables de control de coccin, ya

que en este punto, la calidad de las astillas y propiedades del licor blanco estn ya definidas.

Las principales variables de control son:

Tiempo y temperatura

Carga alcalina

Relacin licor : madera

2.3.1 Tiempo y temperatura.

Las reacciones de deslignificacin son muy dependientes de la temperatura. Un pequeo aumento de

temperatura de 10C (de 160 a 170C) puede duplicar el grado de deslignificacin. Hasta 175C

la temperatura no afecta a nada ms que a la velocidad de deslignificacin. Cuando se emplean

Tecnologas de las Industrias de la Celulosa y el Papel

Tema 1 PASTEADO QUMICO Y CLCULOS DE LA PASTA

Pgina 12

temperaturas ms elevadas, el proceso se hace menos selectivo para la lignina y se degrada ms

celulosa, lo que conlleva una prdida de rendimiento. Por encima de 190C, la prdida en

rendimiento y resistencia puede ser muy significativa por la excesiva degradacin de la celulosa.

El tiempo de coccin es tambin muy importante, ya que las reacciones de degradacin son muy

rpidas a altas temperaturas. Unos minutos de ms en la impregnacin no afectarn a la calidad

final de la pasta, pero s lo harn unos minutos de ms durante la coccin.

Para ello se ha desarrollado un mtodo que trata tiempo y temperatura como una sola variable, el

Factor H.

El factor H es una variable simple que se usa en el proceso de coccin Kraft para combinar las

variables tiempo y temperatura en una sola variable que representa la duracin de la coccin. Es la

integral del ratio de la reaccin relativa con respecto al tiempo.

En realidad, la lignina no es un compuesto puro que sufre una nica reaccin qumica para la

deslignificacin, sino que es una molcula compleja con muchos tipos de reacciones durante el

proceso de deslignificacin.

El grado de deslignificacin durante el proceso Kraft aumenta en un factor de 2 con cada aumento

de 8C de temperatura. El Factor-H-factor es una variable de pasteado que combina la temperatura

de coccin y el tiempo en una variable nica que indica el alcance de la reaccin.

Mediante este mtodo, se puede estimar el grado de coccin siempre que otras variables (lcali

activo, sulfidez, ratio licor:madera) permanezcan constantes.

El grado de deslignificacin se multiplica por 2 por cada 8C. Para obtener una pasta kraft

blanqueable de maderas blandas con un 5% de lignina, una coccin tpica sera 1,5 horas a 170C.

Esto corresponde a 0,75 horas a 178C o 3 horas a 162C. Mediante el Factor-H, se pueden

comparar cocciones de distintas temperatura y tiempos.

Ciclos de coccin con el mismo Factor H producen pastas de rendimiento y contenido en lignina

equivalentes cuando otras condiciones son idnticas. La combinacin de tiempo y temperatura no

tiene ningn efecto, mientras que el Factor H se mantenga constante, el rendimiento y contenido en

lignina ser el mismo.

El Factor H representa pues el rea bajo una curva en la que la reaccin relativa se representa

frente al tiempo. Cuando se conoce la temperatura del ciclo, es muy fcil de representar (Figura 1)

La contribucin del tiempo de calentamiento al Factor H es muy pequea en comparacin con el

tiempo de coccin a temperaturas elevadas. Los digestores modernos controlan automticamente el

Factor H durante la coccin y compensan sus desviaciones.

Tecnologas de las Industrias de la Celulosa y el Papel

Tema 1 PASTEADO QUMICO Y CLCULOS DE LA PASTA

Pgina 13

2.3.2 Carga Alcalina

El rango de carga de lcali efectiva normal es del 10 al 16% (como Na2O en madera seca). Vara

dependiendo de la especie de madera, condiciones de coccin y grado de deslignificacin deseado,

como se puede ver en la tabla:

Materia prima Nmero Kappa Carga de lcali Activo (%)

Maderas duras blanqueables 13 a 15 13,5 a 16,0

Maderas blandas blanqueables 28 a 35 14,0 a 17,0

Cartn Kraft de maderas blandas 75 a 100 11,0 a 13,0

Para completar la coccin en un tiempo razonable, se emplea un pequeo exceso de reactivos de

coccin, como un 10% ms de lo que se consume. Este exceso de lcali asegura que el pH no baja

del nivel donde la lignina disuelta se deposita sobre las fibras. Una carga de lcali mayor aumenta

el grado de deslignificacin. Por tanto, al aumentar el lcali efectivo (AE) se puede realizar la

coccin a un Factor H menor y alcanzar el mismo nmero Kappa. Sin embargo, un aumento del AE

afecta al rendimiento, al aumentar la cantidad de hemicelulosa disuelta.

Figura 1. Ilustracin del Factor H.

Tecnologas de las Industrias de la Celulosa y el Papel

Tema 1 PASTEADO QUMICO Y CLCULOS DE LA PASTA

Pgina 14

2.3.3 Relacin Licor:Madera

En la coccin discontinua, el licor blanco que se requiere para alcanzar la carga alcalina efectiva es

normalmente mucho menor que el volumen que se requiere para cubrir las astillas completamente.

Para compensar la diferencia se aade licor negro. Cuanto ms licor se aade a una cantidad dada

de astillas, mayor es el ratio licor:madera. El rango normal es de 3 a 5.

En general, se intenta minimizar el ratio licor:madera mediante algn modo de compactacin de las

astillas, que cuanto ms compactadas estn, tendrn menos espacios entre y necesitarn menos licor

para estar totalmente sumergidas. Las ventajas de esto son:

Mayor productividad al aumentar la carga de astillas por coccin.

Menores costes de calentamiento del licor.

Menores costes de recuperacin del licor al ser necesaria menos agua para ser evaporada.

En digestores continuos no se aade licor negro y el ratio licor:madera es aparentemente bajo. El

tiempo de residencia del licor de coccin es menor que el de las astillas, y se aade agua de lavado

que tiene el mismo efecto que la adicin de licor negro en la coccin en discontinuo. El ratio

licor:madera efectivo en la zona de coccin es de hecho mayor.

2.3.4 Sulfidez

Aunque no es una variable controlada por el operador, el efecto de la sulfidez se menciona en este

punto. La presencia de sulfuro sdico Na2S en el licor de coccin acelera la deslignificacin, mientras

que la disolucin de carbohidratos no se ve afectada.

Esto quiere decir que la pasta resultante va a ser ms resistente. Estos efectos positivos se dan hasta

una sulfidez del 15%, pero a partir de ah, el rendimiento y resistencia empiezan a disminuir.

La sulfidez ptima depende de muchos factores, como la especie de madera, carga alcalina,

temperatura de coccin y propiedades deseadas en el producto final. El rango normal es del 15 al

35%.

En general es ms baja en maderas duras que blandas (20 frente a 25%). Para la produccin de

grados ms bastos, como cartn corrugado, una sulfidez del 20% es suficiente. Cuando la sulfidez

sobrepasa el 25%, el olor que emana de la fbrica aumenta mucho, y este factor es el que suele

determinar el grado de sulfidez empleado.

Durante el proceso se pierde azufre, en los gases del proceso de coccin, en los evaporadores, y en

la caldera de recuperacin. Se pierde sobre todo en forma de gases como SO2, H2S, metil

mercaptano, y otros mercaptanos.

Tecnologas de las Industrias de la Celulosa y el Papel

Tema 1 PASTEADO QUMICO Y CLCULOS DE LA PASTA

Pgina 15

2.4 PARMETROS DE CONTROL

El objetivo de la coccin Kraft es disolver toda la lignina que se pueda durante la coccin a fin de

disminuir el contenido de lignina hasta el valor establecido en la pasta resultante. Tambin se puede

decir hasta el valor de Nmero Kappa diana. El nmero kappa es una medida de la lignina que queda

en la pastas. Hasta hace poco, no existan mtodos para determinar el nmero kappa durante la coccin,

y tena que ser estimado en funcin de las condiciones de coccin.

El mencionado Factor H se controla en la coccin y algunas modificaciones del mismo afectan tambin a

la carga alcalina y la sulfidez.

Tambin la calidad y estructura de la madera afectar a la coccin y dar variaciones incluso para un

Factor H idntico, ya que nunca es homognea, puede variar entre especies, composicin, cantidad de

corteza, humedad, distribucin de los tamaos de astillas, y grado de pudricin.

Las variaciones en la calidad de la madera y carga alcalina influirn en la concentracin del lcali

durante la coccin. Lagunas fbricas miden el lcali residual, que es la concentracin de lcali al final de

la coccin. Esto hace posible compensar las variaciones del Factor H en la calidad de la madera y carga

alcalina.

La concentracin de lcali se mide en analizadores online, generalmente localizados en la corriente de

circulacin del licor. Hay diversos mtodos de medida. Conductividad, ndice de refraccin, y el color son

algunos de ellos, que pueden dar una idea de la concentracin del lcali.

3 EQUIPOS DE COCCIN

En este apartado se vern los equipos utilizados para la coccin alcalina, pero los principios son

aplicables a todos los mtodos qumicos de coccin.

Existen digestores continuos y discontinuos, ambos pueden producir pasta de calidad teniendo en

cuenta ciertos factores.

3.1 Digestores

Una de las etapas de mayor importancia en este mtodo es la coccin, la cual puede llevarse a

cabo en dos tipos de digestores, digestores discontinuos y digestores continuos.

Un digestor discontinuo es cargado de chips por medio de una abertura en la parte superior del

mismo, luego es mezclado con los agentes qumicos comnmente llamado licor blanco, y es calentado

por medio de vapor a una temperatura inicial de alrededor de 100 y es presurizado, se mantiene

una presin de 1.5 atm, para lograr una aceleracin en la coccin, los gases escapan por la parte

superior del digestor mediante una vlvula que controla la presin. Terminado el tiempo de

Tecnologas de las Industrias de la Celulosa y el Papel

Tema 1 PASTEADO QUMICO Y CLCULOS DE LA PASTA

Pgina 16

impregnacin la temperatura sufre una elevacin que oscila entre los 160C y los 170C. A esta

temperatura es en donde se produce la digestin del proceso. Luego es enfriado y pasa al tanque

de soplado junto al licor negro por medio de una vlvula de soplado, generalmente las astillas se

desintegran debido al cambio brusco de presin. La pulpa se diluye en el licor negro, pasa a los

separadores y posteriormente a los lavadores en donde se separan las fibras del licor negro. Una

de sus ventajas es la posibilidad de digerir diferentes especies al mismo tiempo.

En el digestor continuo las astillas o chips son sometidas a vapor de agua con el objetivo de eliminar

su contenido de aire, para una completa penetracin del licor blanco en los chips, de no lograr una

eliminacin correcta el nivel de coccin de la pasta sera inferior.

A continuacin ingresan a un vaso impregnador de alta presin en el cual se agrega el licor blanco,

esta mezcla ingresa al digestor continuo.

Una vez dentro del digestor comienza la etapa de coccin entre las astillas y el licor blanco a altas

temperaturas y presiones, las temperaturas son alcanzadas por medio de vaporizacin directa para

alcanzar una temperatura de entre 160C y 180C. Durante la etapa de coccin se produce la

liberacin de las fibras de celulosa mediante la disolucin de la lignina, que es el cemento que

mantiene unidas a las fibras.

Mediante que la mezcla va descendiendo en el digestor las astillas se van transformando en una

pasta la cual es nada ms que lignina y licor de coccin. En esta parte del proceso un gran

porcentaje de la lignina se disuelve en el lquido de coccin, llamado licor negro, que es bsicamente

la mezcla entre la lignina disuelta y el licor blanco. Al trmino de la coccin la pulpa es sometida a

un lavado a alta temperatura, en el cual el flujo de agua es el encargado de eliminar el licor negro.

Una de sus ventajas es que se adapta a la coccin cualquier especie.

Factores que favorecen el empleo de digestores continuos.

Menor requerimiento de vapor (menor demanda de energa)

Demanda de vapor ms constante

Instalacin ms compacta (menor demanda de espacio)

Cargas constantes (astillas, etc.)

Adaptable a todo tipo de maderas.

Factores que favorecen el empleo de digestores discontinuos.

Fiabilidad e la produccin

Flexibilidad en la operacin

o Capacidad de cambio de la calidad

o Capacidad de cocer conferas y frondosas conjuntamente

Tecnologas de las Industrias de la Celulosa y el Papel

Tema 1 PASTEADO QUMICO Y CLCULOS DE LA PASTA

Pgina 17

o Facilidad de puesta en marcha y paro

Recuperacin ms eficiente de la trementina

Menores requerimientos en mantenimiento

Factores que favorecen indistintamente ambos tipos de digestores.

Costos de capital

Mano de obra

Figura 1. Digestores Continuos. http://www.kraftpulping.com/

Figura 2. Digestores Discontinuos. http://www.kraftpulping.com/

3.1.1 Digestor Continuo

Un digestor continuo de pulpa es un reactor tubular presurizado, de uno o ms cuerpos verticales, en

el que las astillas de madera, previamente saturadas en agua, reaccionan con una solucin acuosa

de hidrxido de sodio y sulfuro de sodio llamada licor blanco para liberar las fibras de celulosa

al remover la lignina ligante.

El producto del proceso de digestin es pulpa de celulosa, que se usa en la fabricacin de papel y

derivados, y una mezcla de reactivos agotados llamada licor negro. Las astillas y el licor se cargan

en el tope del digestor, y la pulpa se descarga por el fondo.

Las astillas forman una columna empacada que se desliza por gravedad, cuya velocidad depende

de la alimentacin de astillas y de la compactacin del lecho que llega a reducirse en un orden del

Tecnologas de las Industrias de la Celulosa y el Papel

Tema 1 PASTEADO QUMICO Y CLCULOS DE LA PASTA

Pgina 18

50%. El espacio vaco entre astillas es ocupado por el licor que se mueve en paralelo o en

contracorriente con el lecho de astillas, aunque a distinta velocidad.

Un digestor continuo convencional presenta varias zonas distintivas:

La zona de impregnacin, en que los reactivos qumicos difunden y penetran en los poros de

las astillas, con escasas reacciones qumicas;

Las zonas de calentamiento superior, de calentamiento inferior, y de coccin, en que se

aumenta la temperatura hasta las condiciones de la reaccin de deslignificacin, mediante

calentamiento externo de licor que se extrae y se reinyecta; la zona de extraccin en que se

retira el licor negro agotado;

La zona de lavado, en que una corriente de licor arrastra los productos degradados de la

pulpa y los reactivos no consumidos, lava y enfra la pulpa para apagar la reaccin de

deslignificacin;

La zona de soplado, en que la pulpa es expelida al exterior.

La eficiencia del proceso de digestin est relacionada con el contenido residual de lignina en la

pulpa producto, medido a travs del nmero kappa, que es un indicador directo de la calidad de la

pulpa.

La otra variable de inters es el rendimiento, expresado como el porcentaje de astillas que se

convierte en pulpa. Para conseguir una pulpa en cantidad y calidad uniformes es necesario reducir

las variaciones del nmero kappa y del rendimiento.

La principal perturbacin al proceso es la calidad de las astillas cargadas al digestor, por la

heterogeneidad de sus caractersticas (variantes tpicas de una misma especie, tamao, contenido de

lignina, humedad, densidad, etc.).

Las variables manipuladas para el control de la operacin pueden ser: las temperaturas de los

calentadores superior e inferior, el flujo de licor blanco, el flujo de extraccin, siendo las

temperaturas las ms empleadas en regular el proceso, por tener la mayor incidencia y por la

facilidad de implementarlas mediante calentadores laterales externos al equipo.

Actualmente el nmero kappa se puede medir en lnea, o bien inferir a partir de mediciones

secundarias de temperatura y concentracin de lcali en el licor.

Tecnologas de las Industrias de la Celulosa y el Papel

Tema 1 PASTEADO QUMICO Y CLCULOS DE LA PASTA

Pgina 19

Figura 3. Digestor dual continuo EMCC. http://ietek.net/

EMCC (extended modified continuous cooking); MCC (modified continuous cooking)

Tecnologas de las Industrias de la Celulosa y el Papel

Tema 1 PASTEADO QUMICO Y CLCULOS DE LA PASTA

Pgina 20

3.1.2 Digestor discontinuo

Configurado por una estructura estacionaria horizontal y esfrica ms una vertical rotatoria.

Capacidad de 170 a 225 m

3

.

Cuanto mayor es la capacidad, ms espesas deben ser las paredes, lo cual limita el tamao de la

unidad, debido a los costes de fabricacin. Se fabrican de acero al carbono, y si es necesaria una

prehidrlisis, se recubren de acero inoxidable.

Las astillas se cargan por la parte superior, y una vez cargado, se cierran. Se calienta por inyeccin

de vapor o mediante intercambiadores de calor.

3.2 Tanque de Soplado

Una vez terminada la coccin, la pasta pasa por un tanque de soplado. La pasta sale del digestor

por medio de una vlvula de soplado.

Este procedimiento aplica un cambio brusco de presin sobre la pasta, ya que el tanque de soplado

se encuentra a una presin ambiental, este cambio brusco produce la separacin de las fibras que

aun se encuentran unidas.

El proceso de soplado se lleva a cabo a una temperatura menor, esta es lograda gracias a la

inyeccin de agua fra a la pasta. La temperatura a llegar oscila entre los 75C y los 80C.

4 TRATAMIENTO DE LAS PASTAS

Las pastas se someten a numerosos tratamientos que dependen del mtodo de obtencin (mecnico,

semiqumico, qumico) y de su destino final.

Las operaciones comunes a todos los tipos de pastas son:

Clasificacin

Espesado

Almacenado

Desfibrado para pastas qumicas y semiqumicas de alto rendimiento.

La eliminacin de nudos para pastas qumicas limpias y blanqueables.

Las operaciones de mezcla son necesarias para conseguir uniformidad del producto, pero a menudo

se omiten por razones de costes.

El secado se requiere cuando la pasta se enva a distancias significativas a fin de reducir costes de

transporte.

Tecnologas de las Industrias de la Celulosa y el Papel

Tema 1 PASTEADO QUMICO Y CLCULOS DE LA PASTA

Pgina 21

4.1 DESFIBRADO

Todas las pastas qumicas y semiqumicas de alto rendimiento deben ser desfibradas por mtodos

mecnicos. En el extremo superior de rendimientos (80 90%) la operacin es anloga al refinado

de astillas. Y requiere la aplicacin de grandes cantidades de energa. En los rendimientos ms

bajos (50 60%) la energa requerida es considerablemente menor. Se suelen emplear refinadores

de discos, un disco rotatorio de doble cara entre dos discos fijos.

4.2 ELIMINACIN DE NUDOS

Los nudos son la fraccin de pasta que es retenida (como astillas o paquetes de fibras) en un tamiz

con perforaciones de 9,5 mm (3/8). Estos rechazos pueden estar constituidos por nudos verdaderos

(p.e. madera de compresin) o astillas no cocidas. Los nudos se eliminan previamente al lavado de la

pasta y son desechados o devueltos al digestor. Conviene controlar rutinariamente el nivel de nudos

(% sobre pasta) y caracterizar cualitativamente el material de rechazo. Un elevado % de rechazos

indica una pobre uniformidad en la coccin. Existen separadores de nudos tipo tamiz o por

vibracin.

4.3 LAVADO DE LA PASTA

Al salir la pasta del tanque de soplado es sometida a una limpieza. Este lavado es necesario para

obtener una pasta limpia y recuperar el licor negro. Esta operacin puede considerarse unitaria de

transferencia de materia ya que en la cual son separados slidos en solucin de slidos en

suspensin, al ser tambin una etapa de clasificaciones las astillas nudos e impurezas no digeridas

son separadas por una serie de filtros. Esta etapa debe de obtener una eficacia alta, de aqu se

ver la economa en la recuperacin y en la demanda de reactivos para los prximos

procedimientos de obtencin de pulpa y la forma en que la pasta responder al tratamiento de

blanqueo.

FIGURA 4. PULPA CRUDA KRAFT

Fuente: http://www.treehuggerbox.com/products.html

En este momento se obtiene una pasta marrn cuyo color es

caracterstico del proceso Kraft ya que su nivel de lignina es muy

alto.

De igual manera los productos derivados de la pulpa en este

estado son papeles de gran resistencia.

Tecnologas de las Industrias de la Celulosa y el Papel

Tema 1 PASTEADO QUMICO Y CLCULOS DE LA PASTA

Pgina 22

La pasta cruda procedente de los digestores debe ser lavada a fin de:

Eliminar el licor residual que contaminara las siguientes etapas del proceso

Recuperar la mxima cantidad de productos qumicos gastados en la coccin con la mnima

dilucin.

El mtodo tradicional de lavado eran filtros rotativos operando en una secuencia de flujo a

contracorriente. Hoy en da existen otros mtodos:

Lavadores por difusin (difusores)

Lavador a presin rotativo.

Filtro de banda horizontal.

Prensa lavadora.

Dilucin/Extraccin.

El lavador de vaco consiste en un cilindro o tambor recubierto de una tela (metlica o textil) que gira en

la tina que contiene la suspensin de pasta.

Se aplica el vaco a medida que el tambor se sumerge en la pasta, y se forma un manto espeso de

pasta que se adhiere a la tela. Se aplica agua de lavado para eliminar el licor negro mientras el

tambor rota. Finalmente se corta el vaco y la pasta lavada se elimina del tambor.

Los factores que afectan a la eficiencia del desplazamiento en el lavado de la pasta cruda son

Caractersticas de la pasta

Proceso de pasteado

Dureza de la pasta

Grado de refinado

Especies

Caractersticas de los rociadores

Temperatura

Distribucin

Mtodo de aplicacin

Formacin de la hoja y espesor

Carga especfica

Consistencia en la tina

Velocidad de rotacin del tambor

Tecnologas de las Industrias de la Celulosa y el Papel

Tema 1 PASTEADO QUMICO Y CLCULOS DE LA PASTA

Pgina 23

Factores operacionales

Factor de dilucin

Temperatura de la pasta

Aire en la pasta (espuma)

Nivel de slidos en el licor

Finura de malla

Suciedad en la tela

El lavador de difusin se da en el fondo del digestor durante 4 horas a 130 140C.

El lavador de banda horizontal es un filtro que transporta una torta de pasta con lavado por

desplazamiento en mltiples etapas..

El lavador a presin provoca una presin positiva externa.

En el lavador de prensa de lavado la pasta drena hacia el interior del tambor.

El mtodo de extraccin dilucin es el ms antiguo y consiste en diluir la pasta en un licor ms diluido

y su posterior espesamiento.

El mtodo de Norden mezcla la pasta con agua en numerosos estadios a contracorriente, tras lo cual

se espesa la pasta hasta la consistencia deseada.

4.4 CLASIFICACIN Y SECADO

Una vez salido del lavado, las pastas son sometidas a una clasificacin final. Esta clasificacin es ms

exhaustiva que la clasificacin anterior, la cual las partculas a eliminar son muchos ms pequeas.

Para esta operacin se utilizan dos tipos de clasificadores: clasificadores probabilsticos que separan

las partculas de dimensiones anormales y los clasificadores llamados hidrociclones los cuales

separan las partculas con mayor peso especfico.

Dada esta clasificacin pueden darse dos situaciones, dependiendo de si la planta es integrada o

no. Esto hace referencia a que si es una planta integrada no es necesario el secado de la pulpa, ya

que esta alimenta directamente la fbrica de papel. En este caso es necesario que la planta

disponga de sistema de almacenaje de la pasta, por si llegara a ocurrir algn inconveniente con el

proceso de obtencin de la pulpa.

En una fbrica no integrada ocurre otra cosa, se produce la comnmente llamada pasta de mercado.

Su preparacin est ligada al tiempo y modo en que ser transportada a la fbrica de papel.

Tecnologas de las Industrias de la Celulosa y el Papel

Tema 1 PASTEADO QUMICO Y CLCULOS DE LA PASTA

Pgina 24

4.5 RECUPERACIN DE LOS PRODUCTOS QUMICOS

La recuperacin de los productos qumicos de los licores de coccin y la obtencin de energa son las

partes vitales del proceso Kraft.

Esta operacin es llevada a cabo en todas las fabricas de Kraft, aqu se encuentra el porqu es

llamado un sistema cerrado, debido a la recuperacin de los qumicos utilizados en el principio del

proceso. Una fbrica de pasta Kraft puede ser considerada como una doble fabrica, una parte

destinada a la creacin de pasta; y otra la cual se concentra en la recuperacin de los qumicos que

componen al licor negro, transformando los compuestos de azufre en sulfuro sdico (Na2S), y los

componentes orgnicos de sodio en carbonato sdico (Na2CO3), para ser reutilizados en un nuevo

licor blanco en una prxima elaboracin de pulpa.

Es dividida en partes el proceso de recuperacin: comienza con la oxidacin del licor negro, aunque

esta operacin no es llevada a cabo; evaporizacin del licor negro; combustin del licor negro;

caustificacion y la calcinacin.

En esta etapa tambin se recupera la energa trmica en forma de vapor, debido a la combustin

de los productos orgnicos en la madera, los cuales estn dispersos en el licor negro.

Esta recuperacin tambin es vital para que sea un proceso rentable sin dejar a un lado que sin este

proceso el desecho sera muy nocivo para el medio ambiente.

Las etapas son:

a) Concentracin del licor negro en evaporadores para formar el licor negro concentrado.

b) La oxidacin del licor negro.

c) La concentracin adicional para formar el licor negro pesado.

d) La adicin de sulfato sdico de reposicin para compensar prdidas de sosa.

e) La incineracin del licor negro en el horno de recuperacin

f) La disolucin del salino del horno para formar el licor verde.

g) La caustificacin del licor verde con cal para producir licor blanco.

h) El quemado de los lodos de cal para recuperar la cal.

4.5.1 Evaporacin

En esta etapa del proceso el licor negro se encuentra en una concentracin del 12% al 18 % el cual

debe ser elevado a una concentracin de unos 60% a 65% de slidos, para poder ser utilizados

como combustible en la caldera de recuperacin.

Esta evaporacin generalmente es llevada a cabo en evaporadores de mltiple efecto, el cual utiliza

vapor de baja presin que provienen de una turbina de contrapresin.

Tecnologas de las Industrias de la Celulosa y el Papel

Tema 1 PASTEADO QUMICO Y CLCULOS DE LA PASTA

Pgina 25

En estos evaporadores se utiliza vapor vivo en el primer efecto y el vapor producido en cada efecto

se condensa en el siguiente efecto, de esta manera va cediendo su calor al licor que se concentra. El

nmero de efectos es incierto ya que depende de la naturaleza del licor negro tratado.

Estos evaporadores que elevan los slidos hasta los 65% de concentracin se denominan

concentradores.

Evaporadores de Mltiple Efecto

Fuente: http://www.ingenieriaquimica.org/imagenes/evaporadores-multiple-efecto

4.5.2 Oxidacin del licor negro

La oxidacin de los licores convierte el sulfuro en tiosulfato de acuerdo con las siguientes reacciones:

2Na2S + 2O2 + H2O Na2S2O3 + 2 NaOH

2NaHS + 2O2 Na2S2O3 + H2O

Tecnologas de las Industrias de la Celulosa y el Papel

Tema 1 PASTEADO QUMICO Y CLCULOS DE LA PASTA

Pgina 26

Es un proceso que se inici en 1950 para reducir el olor. Por reduccin a tiosulfato el azufre del licor se

estabiliza y no da lugar a sulfuro de hidrgeno (gas).

2NaOH + CO2 + H2O Na2CO3 + 2H2S

La oxidacin del licor negro es cara y rebaja la potencia calorfica del licor negro. Los nuevos diseos de

hornos eliminan el evaporador de contacto directo, eliminando la necesidad de oxidacin.

4.5.3 Incineracin del Licor Negro en la Caldera de Recuperacin

Esta caldera es un generador de vapor el cual es producido debido a la combustin del licor negro.

Para llevar a cabo esta combustin el licor negro debe de tener una concentracin de slidos de

alrededor del 65%, la eficiencia trmica de la caldera esta en aproximadamente un 65%.

El vapor de salida de estas calderas debe de ser de una presin adecuada para poder pasarlo por

las turbinas de contrapresin las cuales generan electricidad.

Hoy en da las fabricas cuentan con calderas de recuperacin que generan vapor a 8620 kPa

(86,20 Kg/cm

2

) a una temperatura de 490 C.

Estas calderas de recuperacin son tambin reactores qumicos, debido a que los materiales

orgnicos son oxidados por combustin para producir energa y los compuestos de azufre, incluido

tambin el sulfato sdico de reposicin, son reducidos para producir sulfuro sdico.

El proceso de oxidacin del licor negro se lleva a cabo con el objetivo de reducir las emanaciones

olorosas caractersticas de este proceso y evitar las prdidas de azufre.

En esta oxidacin el sulfuro de sodio (Na2S) se transforma en tiosulfato sdico (Na2S2O3).

De esta manera, el azufre que se pierde en la vaporizadores se reducen a perdidas de compuestos

orgnicos de azufre, mientras que en las calderas de recuperacin el tiosulfato se convierte en

sulfuro sdico (Na2S) con prdidas de (SO2) pero no de (H2S), el cual se desprende debido a la

falta de oxidacin en los vaporizadores como en la caldera de recuperacin.

4.5.4 Caustificacion

En la planta de caustificacin se lleva a cabo la conversin del salino, carbonato de sodio, en

hidrxido sdico el cual ser el licor de coccin.

Este salino proviene de la caldera de recuperacin, es disuelto en agua, el cual toma una coloracin

verdosa, debido a las impurezas del hierro en ella.

Tecnologas de las Industrias de la Celulosa y el Papel

Tema 1 PASTEADO QUMICO Y CLCULOS DE LA PASTA

Pgina 27

Este licor est formado por varios compuestos qumicos contiene carbonato sdico, anexado a

hidrxido sdico, sulfato sdico en menor cantidad y una variedad de elementos provenientes de la

madera o incluidos en el agua.

Ciertas partculas, las cuales son insolubles, son eliminadas por la sedimentacin; el licor reacciona

con la cal. Esta reaccin, la cual es llamada caustificacin, realiza la conversin del carbonato de

sodio en hidrxido de sodio, con una formacin de carbonato de sodio.

Consta de dos pasos este proceso, teniendo en cuenta que primero se forma hidrxido de calcio,

proveniente de la reaccin entre la cal y el agua; este hidrxido de calcio reacciona con el

carbonato de sodio.

Reacciones durante el proceso:

CaO + H2O Ca (OH)2 + Calor

Ca (OH)2 + Na2CO3 2 NaOH + CaCO3.

Este proceso deja fangos de cal, que luego son eliminados del clarificador, que ingresan al

calcinador para formar oxido de calcio.

Al final de este proceso queda el licor blanco, de un color mbar y altamente alcalino, que

constituye el licor de coccin.

4.5.5 Horno de cal

En el horno de cal se lleva a cabo la calcinacin del carbonato clcico que pasan a formar oxido de

calcio o cal viva debido a la eliminacin del CO2 por las altas temperaturas. El carbonato clcico

comienza su calcinacin en el orden de los 800C.

Este proceso puede llevarse a cabo siguiendo cualquiera de los dos mtodos usados en la

actualidad, por medio de un horno rotatorio o en un calcinador de lecho fluidizado. Teniendo en

cuenta que en un horno rotatorio la temperatura puede alcanzar los 1150C mientras que en el

calcinador de lecho fluidizado su temperatura mxima es de aproximadamente 870C.

En esta reaccin los lodos son secados y calentados hasta alcanzar la temperatura de reaccin,

calcinados y enfriados nuevamente. Dicho anteriormente esta reaccin comienza cuando la

temperatura ronda los 800C pero para completar la reaccin se debe llegar a temperaturas de

1000C a 1100C. Mediante la temperatura sube, los lodos sufren un proceso de plastificacin que

se transforman en grnulos.

Tecnologas de las Industrias de la Celulosa y el Papel

Tema 1 PASTEADO QUMICO Y CLCULOS DE LA PASTA

Pgina 28

El enfriamiento de dicho proceso se logra a partir de intercambiadores de calor con flujo de aire.

Durante la etapa del horno de cal las principales emisiones son el Dixido de azufre(SO2), xidos de

nitrgeno (NOx), gases sulfurados (TRS) y material particulado, los cuales son despedidos al aire.

4.6 RECUPERACIN DE SUBPRODUCTOS DEL PROCESO KRAFT

El proceso kraft adems de su producto principal que es la pulpa, tambin produce otros

subproductos los cuales pueden ser econmicamente aprovechados. Los dos productos de mayor

aprovechamiento son el tall oil y la trementina.

4.6.1 Tall Oil

El tall oil es un subproducto del proceso Kraft para la obtencin de celulosa de pino, es un liquido

aceitoso va de un color amarillento a una pigmentacin negra.

El tall oil crudo se forma durante el proceso de coccin de las astillas, en el cual los cidos grasos y

resnicos reaccionan con el acido sulfrico, dando lugar a los jabones de sodio. Estos jabones son

tratados con acido sulfrico mediante el cual se recupera el sodio.

Est compuesto por una mezcla de resinas,

cidos grasos, esteroles, alcoholes de alto

peso molecular, sumado a otros elementos de

cadena alqulica.

Es insoluble y con una densidad menor que la

del agua.

http://www.pinechemicals.cn/en/Default.html

Este aceite es utilizado en la fabricacin de

muchos productos, los cuales son

aprovechados dentro de una misma planta, como por ejemplo, los cidos resnicos del tall oil que son

utilizados en la elaboracin de encolantes para las fabricas del papel, tintas de impresin y

adhesivos.

Cabe agregar que los cidos grasos de tall oil tambin son empleados en la fabricacin de

productos, como ser, jabones, detergentes, surfactantes, lubricantes y reactivos de flotacin para el

sector minero.

Tecnologas de las Industrias de la Celulosa y el Papel

Tema 1 PASTEADO QUMICO Y CLCULOS DE LA PASTA

Pgina 29

4.6.2 Trementina

La recuperacin de la trementina se produce mediante los gases de descargas del digestor, los

cuales, adems, contienen pequeas partes de sulfuro de dimetileno S(CH4)2, mercaptano de metilo y

acetonas.

Estos gases pasan a un separador ciclnico, en el

cual son eliminados los restos de licor, que luego

pasa a un condensador, donde pasa a

condensarse el vapor y la trementina. Por medio

de un decantador el agua y la trementina son

separadas.

Sus usos son muy variados, como ser disolvente

para pinturas, materia prima de pinturas y

barnices, repelentes para piojos, geles para

friegas e incluso es usado en la elaboracin de

fragancias.

http://www.industriasbotero.com/

5 REFERENCIAS

Celulosa y Papel. Asociacion Tcnica de la Celulosa y el Papel - Chile. Vol. 25, n 5, ao 2010,

mayo. ISNN 0716-2308

PRODUCCION DE PULPA KRAFT. Besbergi, Osvaldo Sebastian.

Manual para tcnicos de pulpa y papel. G. A. Smook. Tappi Press. ISBN 0-89852-055-X.

"Kraft Pulping". Edited by A. Mimms, M. J. Kocurek, J. A. Pyatte, and E. E. Wright, 1997.

Potrebbero piacerti anche

- Nivel 2 Leccion 4 Examen 4 Técnico en La Instalación y Reparación de Equipo de CómputoDocumento5 pagineNivel 2 Leccion 4 Examen 4 Técnico en La Instalación y Reparación de Equipo de Cómputojlopez_93991767% (6)

- Industria Papelera.Documento4 pagineIndustria Papelera.JoséEmmanuelCasasMunguíaNessuna valutazione finora

- Laboratorio 02 Funciones LogicasDocumento49 pagineLaboratorio 02 Funciones LogicasLuis Enrique Pari Alvarado0% (1)

- Acondicionamiento de Fieltros - La Importancia Del DesagüeDocumento4 pagineAcondicionamiento de Fieltros - La Importancia Del Desagüeingvic1Nessuna valutazione finora

- Curso de RefinaciónDocumento33 pagineCurso de RefinaciónyonatanNessuna valutazione finora

- Resumen Ejecutivo Bref Pasta y PapelDocumento16 pagineResumen Ejecutivo Bref Pasta y PapelmesuchimNessuna valutazione finora

- La CelulosaDocumento5 pagineLa CelulosaPablo Andrés FuentesNessuna valutazione finora

- El Proceso de CalandradoDocumento6 pagineEl Proceso de CalandradoGeret Jor100% (1)

- Proceso SulfolaneDocumento4 pagineProceso SulfolaneDanny RivadeneiraNessuna valutazione finora

- Tetra PackDocumento11 pagineTetra PackMilita BCNessuna valutazione finora

- Obtención de Pulpa de PapelDocumento11 pagineObtención de Pulpa de PapelCristian Papini100% (2)

- Modelo ColdfingerDocumento7 pagineModelo ColdfingerCristian Cutipa MendozaNessuna valutazione finora

- UTN TP - 01 Equipos de Transferencia de Calor, Simulacion Con HysysDocumento3 pagineUTN TP - 01 Equipos de Transferencia de Calor, Simulacion Con HysysSthayler RamirezNessuna valutazione finora

- Numero KappaDocumento2 pagineNumero KappaAngelica Forero CortesNessuna valutazione finora

- Guia Final de SecadoDocumento31 pagineGuia Final de Secadoteclado23050Nessuna valutazione finora

- Documento 3Documento2 pagineDocumento 3YesidCaballeroNessuna valutazione finora

- El Proyecto SSOHE Es Un Proyecto Ambientalmente Amigable Con El Medio Ambiente El Cual Busca Cambiar Los Métodos Para La Producción Del Papel Al Mismo Tiempo Que Busca Dar Valor a Las Materias Que Actualmente Se ConsideranDocumento2 pagineEl Proyecto SSOHE Es Un Proyecto Ambientalmente Amigable Con El Medio Ambiente El Cual Busca Cambiar Los Métodos Para La Producción Del Papel Al Mismo Tiempo Que Busca Dar Valor a Las Materias Que Actualmente Se ConsideranKevin Duban Aguilar VargasNessuna valutazione finora

- Marco TeoricoDocumento5 pagineMarco TeoricoRobin A. Quiroga PachaNessuna valutazione finora

- 4.1 Procesos de Pulpeo - IntroduccionDocumento48 pagine4.1 Procesos de Pulpeo - IntroduccionMiguel MontielNessuna valutazione finora

- Procesos Productivos Del PapelDocumento34 pagineProcesos Productivos Del PapelDario_Hernande_1733Nessuna valutazione finora

- Práctica 1 Hoja GuíaDocumento15 paginePráctica 1 Hoja GuíaErick ÁvalosNessuna valutazione finora

- Procesos Productivos Del PapelDocumento34 pagineProcesos Productivos Del PapelLucio Mallqui PizarroNessuna valutazione finora

- 04procesos Químicos de PulpeoDocumento76 pagine04procesos Químicos de PulpeoNz CaNessuna valutazione finora

- TRITURADORAS Criterios de SelecciónDocumento4 pagineTRITURADORAS Criterios de SelecciónEmilio RamirezNessuna valutazione finora

- PbsDocumento8 paginePbsShaid SalahNessuna valutazione finora

- Control de Calidad en Productos en Refinacion de PetroleoDocumento14 pagineControl de Calidad en Productos en Refinacion de Petroleonelson camachoNessuna valutazione finora

- Desintegración CelulosaDocumento4 pagineDesintegración CelulosaYukelsy Hye MiNessuna valutazione finora

- Dióxido de CarbonoDocumento7 pagineDióxido de Carbonowashington marco machaca cruzNessuna valutazione finora

- DocumentDocumento23 pagineDocumentZully CabreraNessuna valutazione finora

- Biorrefinería de Cannabis Sativa Con Tratamientos de Vapor de Uno y Dos Pasos para La Producción de Fibras de Alta CalidadDocumento16 pagineBiorrefinería de Cannabis Sativa Con Tratamientos de Vapor de Uno y Dos Pasos para La Producción de Fibras de Alta CalidadMónica Fernanda Antolínez PérezNessuna valutazione finora

- Especificaciones Base Bond PolarDocumento10 pagineEspecificaciones Base Bond PolarhheeggNessuna valutazione finora

- Practica 2 Reactores QuimicosDocumento21 paginePractica 2 Reactores QuimicosAllan HernandezNessuna valutazione finora

- 4 - Processo KraftDocumento31 pagine4 - Processo KraftPablo Andres Espinoza LecarosNessuna valutazione finora

- Anteproyecto Del Negro de Humo A Partir Del Gas NaturalDocumento18 pagineAnteproyecto Del Negro de Humo A Partir Del Gas NaturalDuberli Lopez OrozcoNessuna valutazione finora

- Condiciones Normalizadas en GasesDocumento15 pagineCondiciones Normalizadas en GasesGuillermo FloresNessuna valutazione finora

- Permeabilidad de La MembranaDocumento4 paginePermeabilidad de La MembranaCarlos PilcoNessuna valutazione finora

- Comparación de Biocombustibles de Primera, Segunda, Tercera y Cuarta GeneraciónDocumento3 pagineComparación de Biocombustibles de Primera, Segunda, Tercera y Cuarta GeneraciónNico Di AngeloNessuna valutazione finora

- Celulosa y PapelDocumento53 pagineCelulosa y PapelRocío PaivaNessuna valutazione finora

- Estequiometría Metabolito ÁCIDO CÍTRICODocumento3 pagineEstequiometría Metabolito ÁCIDO CÍTRICOAdrianaNessuna valutazione finora

- Diagrama de Flujo YuteDocumento1 paginaDiagrama de Flujo YuteAldhair VillanuevaNessuna valutazione finora

- Cartas P y NPDocumento3 pagineCartas P y NPRolando GarciaNessuna valutazione finora

- Proceso de Producción de Celulosa KraftDocumento19 pagineProceso de Producción de Celulosa KraftIvan DuranNessuna valutazione finora

- Informe 1 de Celulosa y PapelDocumento17 pagineInforme 1 de Celulosa y PapelJhoel CRNessuna valutazione finora

- Blanqueo de PulpaDocumento43 pagineBlanqueo de PulpaIngridMagalyAlbercaMarceloNessuna valutazione finora

- 1430 Norma Ecuatoriana Papel Higienico RequisitosDocumento5 pagine1430 Norma Ecuatoriana Papel Higienico RequisitosChechilia LizarragaNessuna valutazione finora

- Industria Celulosa y PapelDocumento33 pagineIndustria Celulosa y PapelJaviera Pimpoyo GillibrandNessuna valutazione finora

- Destintado de Desechos de Papel para La Obtención de Pulpa de Alta CalidadDocumento170 pagineDestintado de Desechos de Papel para La Obtención de Pulpa de Alta CalidadJaime Jaramillo0% (1)

- Tecnicas de Formacion de PapelDocumento85 pagineTecnicas de Formacion de PapelSergio SotoNessuna valutazione finora

- Esterificacion Del Aceite de PalmaDocumento6 pagineEsterificacion Del Aceite de PalmaCarlos JeanNessuna valutazione finora

- Reporte-Lab3 IRQ115Documento21 pagineReporte-Lab3 IRQ115diego100% (1)

- Pulpa y Papel, Propiedades FisicasDocumento26 paginePulpa y Papel, Propiedades FisicasRudy A. H. Aguilar50% (2)

- Destilación AdsortivaDocumento8 pagineDestilación AdsortivaHeisenberg E GomezNessuna valutazione finora

- Trabajo-Final 21Documento8 pagineTrabajo-Final 21Saul Mamani FloresNessuna valutazione finora

- Ejercicicios de Operaciones Unitarias AplicadasDocumento5 pagineEjercicicios de Operaciones Unitarias AplicadasAlbertMartinez0% (1)

- Unidad 2. DefinicionesDocumento6 pagineUnidad 2. DefinicionesMarianela Gabriel RodriguezNessuna valutazione finora

- Dialnet ConceptosBasicosSobreElSecadoDeLaMadera 5123396Documento5 pagineDialnet ConceptosBasicosSobreElSecadoDeLaMadera 5123396GINA NAYIBTH LEON VIDALNessuna valutazione finora

- Dialnet ConceptosBasicosSobreElSecadoDeLaMadera 5123396Documento5 pagineDialnet ConceptosBasicosSobreElSecadoDeLaMadera 5123396Daniel FalconyNessuna valutazione finora

- Informe de Madera 3Documento12 pagineInforme de Madera 3andres icomena acasieteNessuna valutazione finora

- Propiedades Fisicas de La Madera PDFDocumento29 paginePropiedades Fisicas de La Madera PDFluis romeroNessuna valutazione finora

- Propiedades Físicas de La MaderaDocumento32 paginePropiedades Físicas de La Maderairene irigoinNessuna valutazione finora

- Artes & Oficios. Trabajos en madera: La técnica y el arte de la fabricación de objetos en madera explicados con rigor y claridadDa EverandArtes & Oficios. Trabajos en madera: La técnica y el arte de la fabricación de objetos en madera explicados con rigor y claridadValutazione: 5 su 5 stelle5/5 (6)

- Ingeniería química. Soluciones a los problemas del tomo IDa EverandIngeniería química. Soluciones a los problemas del tomo INessuna valutazione finora

- Disponibilidad y FiabilidadDocumento3 pagineDisponibilidad y FiabilidadAlejandro PerezNessuna valutazione finora

- MentoplastiaDocumento13 pagineMentoplastiaIsmael Erazo AstudilloNessuna valutazione finora

- Cálculo y Memoria Técnica Fuerza-ElectricidadDocumento5 pagineCálculo y Memoria Técnica Fuerza-ElectricidadMaría Del Rosario VásquezNessuna valutazione finora

- Primer Laboratorio de FisicoquimicaDocumento7 paginePrimer Laboratorio de FisicoquimicaLaura Ximena ALVAREZ BALLESTEROSNessuna valutazione finora

- Metrados en EdificacionDocumento226 pagineMetrados en EdificacionJonathan Salinas Gonzales100% (7)

- IV. Dante Alighieri - Paraíso Canto XXXIIIDocumento6 pagineIV. Dante Alighieri - Paraíso Canto XXXIIIDaniela ArandaNessuna valutazione finora

- Algoritmo de GroverDocumento6 pagineAlgoritmo de GroverfrednielsNessuna valutazione finora

- Cálculo de LocomotorasDocumento6 pagineCálculo de LocomotorasYhoan Miller Lujan Gomez100% (1)

- Logistica UaDocumento14 pagineLogistica UaElkin Jesus Julio BlancoNessuna valutazione finora

- Curso de Guitarra BásicoDocumento69 pagineCurso de Guitarra Básicoapi-27293273100% (5)

- Estadística I 2014 2do Parcial y RecuperatorioDocumento3 pagineEstadística I 2014 2do Parcial y RecuperatorioIgnacio Lopez ErazoNessuna valutazione finora

- Clase de Laboratorio - Ajuste de Datos Experimentales A CurvasDocumento13 pagineClase de Laboratorio - Ajuste de Datos Experimentales A CurvasDiego Andres RojasNessuna valutazione finora

- Electricidad AutomotrizDocumento53 pagineElectricidad AutomotrizMirian Miluzca Perez Boza100% (2)

- Formulario InventariosDocumento6 pagineFormulario InventariosNEO300Nessuna valutazione finora

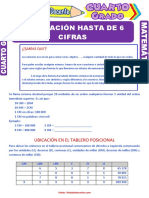

- Numeración Hasta de 6 Cifras para Cuarto Grado de Primaria PDFDocumento7 pagineNumeración Hasta de 6 Cifras para Cuarto Grado de Primaria PDFMilenaSarmientoCamposNessuna valutazione finora

- Práctica 3 (Trabajo) Electrónica DigitalDocumento2 paginePráctica 3 (Trabajo) Electrónica DigitalPedro Barrero SilvaNessuna valutazione finora

- Tarea 2Documento9 pagineTarea 2Fredy TumiñaNessuna valutazione finora

- Problema 13.28Documento2 pagineProblema 13.28Rajiv Delgado CarrascoNessuna valutazione finora

- Estática - EquilibrioDocumento7 pagineEstática - EquilibrioAlejo AlbornozNessuna valutazione finora

- Resumen de Ciencias TerrabaDocumento52 pagineResumen de Ciencias Terrabashirley bermudezNessuna valutazione finora

- Probab I Lida DesDocumento49 pagineProbab I Lida DesEdwin Cirilo ChaucaNessuna valutazione finora

- REGVEN1Documento4 pagineREGVEN1Jorge PirelaNessuna valutazione finora

- Análisis VectorialDocumento2 pagineAnálisis VectorialMauricio Chavez DiazNessuna valutazione finora

- Taller de Estadística 1Documento17 pagineTaller de Estadística 1yessika andrea quintero suarezNessuna valutazione finora

- Propiedades Reológicas de Los MaterialesDocumento5 paginePropiedades Reológicas de Los MaterialesLuis HernándezNessuna valutazione finora

- Ejercicios de Tamaño de MuestraDocumento12 pagineEjercicios de Tamaño de Muestrapaola nicole tobar platero100% (1)

- 3 +Alvarez+MorenoDocumento8 pagine3 +Alvarez+MorenoPablo AñorbeNessuna valutazione finora

- 2018 Mat1s U4 PPT Numeros EnterosDocumento10 pagine2018 Mat1s U4 PPT Numeros EnterosCarlos Garcia MorenoNessuna valutazione finora