Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

CNC Torno

Caricato da

Carlos Arturo Beltran0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

45 visualizzazioni31 pagineEste documento describe los principios básicos de la programación CNC para tornos con control numérico Fanuc. Explica los códigos más comunes utilizados en la programación como G, M, F, S, T, X, Z y la estructura básica de un programa CNC, incluyendo la numeración, comentarios y el uso de símbolos como *, ;, /. También proporciona detalles sobre códigos M específicos como M0, M1 y M2 y sus funciones de parada y fin de programa.

Descrizione originale:

dd

Titolo originale

cnc_torno

Copyright

© © All Rights Reserved

Formati disponibili

PDF, TXT o leggi online da Scribd

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoEste documento describe los principios básicos de la programación CNC para tornos con control numérico Fanuc. Explica los códigos más comunes utilizados en la programación como G, M, F, S, T, X, Z y la estructura básica de un programa CNC, incluyendo la numeración, comentarios y el uso de símbolos como *, ;, /. También proporciona detalles sobre códigos M específicos como M0, M1 y M2 y sus funciones de parada y fin de programa.

Copyright:

© All Rights Reserved

Formati disponibili

Scarica in formato PDF, TXT o leggi online su Scribd

0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

45 visualizzazioni31 pagineCNC Torno

Caricato da

Carlos Arturo BeltranEste documento describe los principios básicos de la programación CNC para tornos con control numérico Fanuc. Explica los códigos más comunes utilizados en la programación como G, M, F, S, T, X, Z y la estructura básica de un programa CNC, incluyendo la numeración, comentarios y el uso de símbolos como *, ;, /. También proporciona detalles sobre códigos M específicos como M0, M1 y M2 y sus funciones de parada y fin de programa.

Copyright:

© All Rights Reserved

Formati disponibili

Scarica in formato PDF, TXT o leggi online su Scribd

Sei sulla pagina 1di 31

PRINCIPIOS DE LA PROGRAMACIN CNC PARA TORNOS DE CONTROL

NUMRICO CON CONTROL FANUC

CNC significa computer numerical control, en espaol control numrico por

computador. El control se toma como eslabn de unin entre la mquina y el

operario. Para que la mquina pueda trabajar se deben introducir al control los

datos geomtricos de la pieza a realizar, los datos tecnolgicos del proceso como

velocidad del husillo, avance de mecanizado, conexin del refrigerante etc. Estos

datos se introducen en forma de programa.

Con ayuda del control se pueden solucionar tareas que con las mquinas

convencionales son insolubles. Cuanto ms capaces llegan a ser los controles

tanto ms exigen al programador a fin de aprovechar las posibilidades de la

mquina. Por medio de un dominio seguro de la tecnologa, buenos conocimientos

de programacin y naturalmente prctica, el programador podr aplicar sus

conocimientos especializados en una mquina CNC de forma mucho ms

productiva que en una mquina convencional.

LENGUAJE DE PROGRAMACIN ISO

Para la programacin de los controles la ISO ha estandarizado el lenguaje de

programacin para maquinaria CNC, a parte de esto los fabricantes de cada

control disean un lenguaje propio para sus controles que se denomina lenguaje

conversacional, interactivo en forma grfica; pero un programador que domine el

lenguaje ISO se puede desenvolver bien con cualquier control, es por eso que nos

centraremos en este formato de programacin.

Como todo idioma, tambin el lenguaje de programacin se compone de palabras,

toda palabra significa una orden que el programador da al control, los cdigos de

programacin que se manejan son los siguientes:

Cdigos G: creados en principio para describir la geometra de la pieza de

trabajo, si la pieza posee lneas rectas, arcos, etc.

Cdigos M: Miscelneos o tambin llamados funciones auxiliares se crearon en

principio para automatizar las funciones operativas, funciones que realizara el

operario como: prender el husillo, prender el refrigerante, etc.

Cdigo S: Speed = velocidad de giro del husillo en r.p.m. si programamos S1200

el husillo girar a 1200 r.p.m.

Cdigo F: Feed = Alimentacin o avance de mecanizado, es la velocidad con que

se mueve la mquina en la operacin de mecanizado, generalmente en las

operaciones de torneado se utiliza el avance de mecanizado en milmetros por

revolucin. Al programar F0.1 la mquina desplazar su carro longitudinal 0.1

milmetros por cada revolucin o vuelta de la copa. (mm/rev).

En los movimientos donde se necesita mecanizar sin que gire el husillo, se

programa el avance de mecanizado F en milmetros por minuto, (en el caso de

tornos fresadores con herramienta motorizada) si se programa F80 la mquina se

mover a 80 milmetros por minuto (mm/min).

Cdigo T: Tool = Herramienta de trabajo, la programacin del nmero de

herramienta se hace de acuerdo con el orden operacional del mecanizado

especfico de una pieza , es decir, si vamos a roscar una pieza, la primera

herramienta T0101 ser la broca centro , la segunda herramienta T0202 ser la

broca, la tercera herramienta T0303 el macho de roscado, y as sucesivamente.

Los dos primeros dgitos del cdigo T se refieren al numero de posicin de la

herramienta en la torreta, y los dos siguientes al corrector de la compensacin de

la herramienta. Se programa T0000 Al inicio del programa para cancelar todas las

compensaciones de herramienta que han quedado activadas.

Cdigos X, Z, U, W, : Estos cdigos se utilizan para designar las coordenadas de

trabajo en el torno. En un torno el eje X (U coordenada incremental en la direccin

X) es el desplazamiento del carro trasversal, determinando los dimetros de la

pieza de trabajo. El eje Z (W coordenada incremental en direccin Z) es el

desplazamiento del carro longitudinal, determinando las longitudes de la pieza.

Adems de estos cdigos podemos encontrar el cdigo C, (H coordenada

incremental de C) para designar el tercer eje, que generalmente es un eje

giratorio, utilizado en los tornos fresadores con herramienta motorizada (tambin

llamada herramienta viva) . El eje C es la copa que funciona como eje giratorio

indexando en grados o interpolando con los ejes X, Z. En este tipo de tornos se

puede taladrar, fresar o roscar frontalmente fuera del centro de la pieza, y taladrar,

fresar o roscar en sentido trasversal al eje de la pieza de trabajo.

Estos cdigos van acompaados de valores numricos X120. Z50. que son las

coordenadas a donde debe desplazarse la mquina segn la orden dada.

Podemos encontrar otros cdigos como I, K, coordenadas del centro de un arco,

P cdigo empleado para un tiempo de espera, Q cdigo utilizado en ciclos de

torneado, etc, que se explicarn ms adelante.

ESTRUCTURA DE UN PROGRAMA

Los programas se numeran con la letra O y se dispone de cuatro dgitos para el

nmero del programa, en algunos controles se puede digitar entre parntesis el

nombre del programa para una mejor identificacin en la biblioteca de programas y

tambin colocar entre parntesis comentarios cuando sea necesario, finalmente se

cierra la lnea o bloque de programacin con un asterisco o un punto y coma , los

programas siempre se escriben en letras maysculas (en caso de realizarlos en

editores de texto en un PC). La cantidad de programas que se pueden almacenar

depende de la capacidad del control, se pueden almacenar 64, 125, o 200

programas. Los programas que no caben en la memoria del control generalmente

realizados por CAM se introducen a la memoria por medio del sistema DNC

(Direct Numerical Control) control numrico directo, en el cual el control se

alimenta de la memoria de un computador externo o por una PC card (PCMCIA)

en algunos controles.

Ejemplo 1: designacin de un programa:

O1245 (ESTRUCTURA DEL PROGRAMA);

Generalmente se utilizan los nmeros de secuencia nmeros de bloque con la

letra N que llevan un orden en la edicin del programa se pueden numerar de 10

en 10, de 5 en 5 , de 2 en 2, por si es necesario insertar bloques de programacin

entre estos. En la programacin de tornos CNC son necesarios cuando se

programa los ciclos de torneado. El conteo de nmero de bloque llega hasta N

9999 y seguir con N0000 un nuevo conteo si es necesario. Se utiliza un smbolo

/ cuando se necesita que determinados bloques de programacin tengan la

posibilidad de ejecutarse o no de acuerdo a las necesidades. Si en el panel de

control se activa el botn Block delet o block skip, el control no ejecuta los bloques

de programacin que comiencen con el smbolo / en el ejemplo 2, no ejecutara

el bloque N10.

Luego del nmero de bloque se programan los cdigos de instruccin G, M, F, S,

T, X, Z, con los que se pueden activar varias funciones pero solo realizar un

movimiento por cada bloque de programacin cerrado por el smbolo * o por ; .

La estructura del programa se cierra con el cdigo M30 (fin de programa).

Ejemplo 2: utilizacin de la funcin salto de bloque /.

O1245 (ESTRUCTURA DEL PROGRAMA) *

N05 T0000 G40 G21 G97 *

/ N10 G28 U0 W0 */

N20 G54 *

N30 T0101 (BROCA CENTRO) *

N40 G0 X80. Z5. M4 S1200 *

N50 G1 Z-2. F0.12 M8 *

N60 G0 X81. Z2.*

N250 M30 *

Es importante resaltar que la descripcin de algunos cdigos G y M pueden variar

de un fabricante de controles a otro dependiendo si la norma con la que trabajan

si es ISO o norma DIN etc, sobretodo algunos cdigos M son asignados de

manera diferente por cada fabricante de maquinas CNC de acuerdo a las opciones

que incluyan en la mquina.

CODIGOS M

A continuacin se explicarn los cdigos M ms utili zados en el control FANUC,

en la programacin solo se acepta un cdigo M por lnea o bloque de

programacin.

M0 = Parada intermedia en el programa: se utiliza como una pausa en cualquier

parte del programa para que el operario pueda realizar cualquier int ervencin

necesaria antes de proseguir con la secuencia normal del programa como por

ejemplo colocar a tope una pieza, hacer una medicin, retirar viruta acumulada

etc. La mquina se detiene en forma indefinida hasta que el operario oprima el

botn de inicio del ciclo (cycle start) de esta manera el programa sigue trabajando

hasta que finalice el programa.

O0001 (EJEMPLO M0) *

N05 T0000 G40 G21 G97 *

/ N10 G28 U0 W0 *

/ N20 G50 X200. Z189.*

N30 T0101 (TOPE) *

N40 G0 X80. Z5.*

N50 M0 (COLOCAR LA PIEZA A TOPE) *

N60 G0X100.Z50.*

N70 T0202(BROCA CENTRO) *

N80 G0X48.Z2.M4S1200 *

N680 M30 *

M1 = Parada intermedia opcional en el programa: Es la misma utilidad que el

cdigo M0, pero solamente se activa si el operario ha oprimido el botn de parada

opcional (optional stop). La mquina se detiene en forma indefinida hasta que el

operario oprima el botn de inicio del ciclo (cycle start) de esta manera el

programa sigue trabajando hasta que finalice el programa.

M2 = Fin de programa: se utiliza para cerrar la estructura de un programa, el

cursor permanece al final del programa. Actualmente se utiliza ms el cdigo M30

como fin de programa.

M3 = Encender husillo en sentido horario: Spindle CW (clock wise). El sentido

de giro del husillo se determina ubicndose detrs de la copa mirando hacia

adelante. Se programa M3, con el cdigo de velocidad de husillo S y el nmero de

r.p.m. a las que girar.

Ejemplo 3: instruccin para encender el husillo a 1200 r.p.m.

M3 S1200.

Se recomienda despus de realizar un cambio de herramienta colocar el sentido

de giro y la velocidad a la que va a girar el husillo para trabajar con dicha

herramienta, de lo contrario girar a las r.p.m. que se haban programado para la

herramienta anterior. Generalmente para trabajar con brocas, el husillo gira en

sentido horario, y para los portaherramientas de trabajo exterior en sentido horario

o anti horario, dependiendo si se montan al derecho o al revez en la torreta.

M4 = Encender husillo en sentido anti horario: Spindle CCW (counter clock

wise)

Ejemplo 4: instruccin para encender el husillo en sentido anti horario a 1200

r.p.m.

M4 S1200.

M5 = Apagar husillo: Spindle stop. Se utiliza generalmente cuando el husillo est

girando en un sentido y se debe detener para comenzar a girar en el otro sentido.

El cdigo de fin de programa M30 tambin apaga el husillo.

M8 = Encender el refrigerante: coolant on , enciende el refigerante para la

herramienta de corte, debe estar encendido en el panel del control el botn coolant

auto para que se encienda y apague con los cdigos del programa. Se

recomienda programarlo despus de cada cambio de herramienta.

M9 = Apagar el refrigerante: coolant off. El cdigo M30 apaga tambin el

refrigerante, cuando finaliza el programa.

M10 = Cerrar copa: chuck clamp este cdigo abre automticamente las mordazas

de la copa que son accionadas hidrulicamente, se utiliza para cerrar la copa en

un ciclo automtico de alimentacin de material (alimentador de barras o jalador

de barras).

M11= Abrir copa: chuck unclamp este cdigo abre automticamente la copa, se

utiliza para abrir la copa en un ciclo automtico de alimentacin de material

(alimentador de barras o jalador de barras).

M12= Sacar pinola de la contrapunta: (quil out), este cdigo saca

automticamente la pinola de la contrapunta que se activa hidrulicamente hasta

que hace contacto con el material.

M13 = Introducir pinola en la contrapunta: (quil in), este cdigo introduce

automticamente la pinola en la contrapunta.

M21 = Desactivar la alarma de la puerta abierta: por seguridad al abrir la puerta

de trabajo en modo automtico la mquina se detiene y sale la alarma Door

interlock. Se utiliza para desactivar esta alarma cuando es necesario (colocar a

tope la pieza de trabajo manualmente).

M22 = Activar la alarma de la puerta abierta: este cdigo activa de nuevo la

alarma de puerta abierta despus de utilizar el cdigo M21.

M30 = Fin de programa: este cdigo cierra la estructura del programa, adems

apaga el husillo, el refrigerante, y cuenta una pieza ms en el contador de piezas.

M31 = Desactivar la alarma de la copa abierta : chuck unclamp este cdigo se

utiliza antes del cdigo M11 para poder abrir la copa en un ciclo automtico de

alimentacin de material (alimentador de barras o jalador de barras).

M32= Activa la alarma de copa abierta: este cdigo activa de nuevo la alarma

de copa abierta, se utiliza despus del cdigo M10 que cierra la copa en un ciclo

automtico de alimentacin de material (alimentador de barras o jal ador de

barras).

M95 = Contador de piezas: cada vez que se digite este cdigo en el programa se

contar una pieza ms en el contador de piezas, se utiliza cuando en un ciclo de

trabajo se mecanizan varias piezas, cada vez que se mecaniza una pieza dentro

del ciclo se coloca en el programa el cdigo M95, y la ltima pieza se cuenta con

el cdigo M30. En algunos controles se cuenta con el cdigo M97.

M98 = Llamar subprograma a trabajar: se emplea para llamar un subprograma o

subrutina a trabajar desde un programa principal, en esta subrutina se programa

la trayectoria de mecanizado de una pieza que se repetir varias veces dentro del

ciclo de trabajo, y ser llamada cada vez que se necesite. Se programa M98 P24

donde 24 es en este caso el nmero de subprograma a llamar. Cuando se

programa M98 P0051245, se esta utilizando la repeticin automtica del

subprograma donde los tres primeros dgitos en este caso 005 son el nmero de

repeticiones del subprograma y los cuatro dgitos siguientes 1245 el nmero de

subprograma a repetirse, esto quiere decir que el subprograma 1245 se ejecutar

5 veces y luego volver al programa que lo llam.

M99 = Fin de subprograma y retorno al programa principal: el cdigo M99 se

utiliza como fin de subprograma, esto diferencia un subprograma de un programa

principal que termina con el cdigo M30. Al finalizar el subprograma con el cdigo

M99 la secuencia de ejecucin regresa al programa principal que llam a este

subprograma. Si un programa termina con el cdigo M99 y no es llamado por otro

programa, este se repite por si solo indefinidamente. Si se programa M99 P230 la

secuencia de ejecucin regresar al numero de bloque N230 del programa

principal que llam al subprograma.

SISTEMA DE COORDENADAS

En la mquina encontramos dos sistemas de coordenadas bsicos uno es el

sistema de coordenadas de la mquina, al cual se le llama referencia de

mquina, cero de mquina o Home. El otro es el origen de coordenadas de la

pieza de trabajo, o cero de pieza.

El cero de mquina o Home est determinado generalmente por finales de

carrera (microswitch) en los extremos de recorrido de los ejes X, Z, es un sistema

de coordenadas fijo en la mquina. El cero de pieza est determinado por la

distancia que hay desde el cero de mquina hasta el centro de la pieza en el eje X,

y hasta la cara de la pieza en el eje Z.

ACOTADO

Cuando la pieza est agarrada en la copa y el control ubica el origen de

coordenadas de la pieza, se puede comenzar a mecanizar enviando la

herramienta a cada una de las posiciones nominales. Existen dos posibilidades de

definir estas posiciones nominales.

MEDIDAS ABSOLUTAS:

Se programan los valores X, Z, de la posicin nominal siempre referidos al cero

de pieza, todos los valores se miden desde el cero de pieza hasta donde tiene

que llegar la herramienta.

MEDIDAS RELATIVAS O INCREMENTALES:

Se programan los valores U, W, de la posicin medida desde el ltimo punto

donde se encuentre la herramienta de trabajo, es decir se da la magnitud que

tiene que desplazarse la herramienta para llegar al siguiente punto de destino. El

signo indica en que sentido se debe mover la herramienta independientemente de

si se encuentra en un cuadrante positivo o negativo del sistema de coordenadas

cartesiano. En un bloque de programacin se puede combinar una coordenada

absoluta con una relativa: G1 X30. W-10. F0.1* (desplazamiento con corte 30

unidades a lo largo del eje X y a partir de este punto 10 unidades en el sentido

negativo de Z)

CDIGOS G

A continuacin se explicarn los cdigos G necesarios para la programacin de

torneado C.N.C. Dentro de los cdigos G se encuentran los cdigos modales que

quedan activados en el programa hasta que sean cancelados o cambiados por

otros. En una lnea o bloque se pueden programar varios cdigos G desde que no

se cancelen entre s es decir que cumplan funciones diferentes. Los cdigos G

bsicos son G0, G1, G2, G3, y G4. Estos cdigos son comunes a la mayora de

controles, de ah en adelante los cdigos pueden variar de acuerdo al fabricante

del control o a la estandarizacin que utilice (norma DIN, ISO, etc).

G0 Posicionamiento en marcha rpida: Este es un cdigo modal, se utiliza para

acercar la herramienta a la pieza de trabajo en marcha rpida antes de iniciar el

mecanizado y para alejarse de esta despus de haber mecanizado. La mquina

se desplaza con la mxima velocidad hasta las coordenadas programadas.

El formato de programacin es el siguiente: G0 X32. Z2.*

En este caso la mquina se mover desde donde est hasta el dimetro 32mm y a

2mm de la cara de la pieza moviendo los dos ejes a la vez. Se puede programar

movimiento rpido en un solo eje G0 X10, G0 Z5.

G1 Mecanizado en lnea recta: Tambin llamado interpolacin lineal. Este cdigo

se utiliza para mecanizar toda trayectoria en lnea recta (refrentar, cilindrar,

taladrar, hacer conos y chaflanes, ranurar, tronzar). La mquina se mueve con

avance de mecanizado programado con el cdigo F. Al programar los ejes X y Z a

la vez, se generan fcilmente trayectorias cnicas (interpolacin lineal de los

dos ejes). El cdigo G1 es modal acta hasta cuando se coloque otro cdigo G

distinto que lo cancele. El cdigo F debe programarse por lo menos en la primera

instruccin donde se trabaje con el cdigo G1; como el cdigo F es modal acta

hasta cuando se cambie de avance.

El formato de programacin es el siguiente: G1 X45. F0.1 *

En este caso la mquina se mover en lnea recta refrentando la pieza de trabajo

hasta un dimetro de 45 mm. con un avance de 0.1 mm/revolucin (de la copa).

Si se programa G1 Z-30 F0.15 la mquina se mover en lnea recta cilindrando la

pieza hasta una longitud de 30mm con un avance de 0.15 mm/rev. Si se

programa G1 X20. Z30. F0.12 la mquina se mover en lnea recta con un

avance de mecanizado de 0.12 mm/revolucin hasta la coordenada X20. y Z30.

describiendo una trayectoria cnica.

G2 Interpolacin circular en sentido horario: este cdigo modal se utiliza para

mecanizar arcos y semiesferas donde la herramienta describe una trayectoria

circular en sentido de las manecillas del reloj. Este cdigo tambin se acompaa

del avance de mecanizado F.

El formato de programacin es el siguiente: G2 X40. Z-60. R25 F0.12 *

Donde: X40. y Z-60. son las coordenadas del punto donde termina el arco, R25.

es el radio del arco y F0.12 el avance de mecanizado para dicho arco. Se puede

programar cualquier radio que sea mayor a la distancia entre el punto de inicio y

el punto final del arco.

Otro formato para G2 es: G2 X40. Z-60. I-20. K19 F0.12 *

Donde: X40. y Z-60. son igualmente las coordenadas del punto donde termina el

arco, I-20. y K19. son las coordenadas relativas del centro del arco con respecto

al punto inicial del arco (I corresponde a X, K corresponde a Z). Con este ltimo

formato es ms dispendioso calcular las coordenadas del centro del arco con

respecto al punto inicial, por eso se recomienda utilizar el primer formato donde

solamente se programa el punto final del arco y el radio de este.

G3 Interpolacin circular en sentido antihorario: este cdigo modal se utiliza

para mecanizar arcos y semiesferas donde la herramienta describe una

trayectoria circular en sentido contrario a las manecillas del reloj. Este cdigo

tambin se acompaa del avance de mecanizado F.

El formato de programacin es el siguiente: G3 X50. Z-70. R35. F0.1 *

Donde: X50. y Z-70. son las coordenadas del punto donde termina el arco, R35.

es el radio del arco y F0.1 el avance de mecanizado para dicho arco. Se puede

programar cualquier radio que sea mayor a la distancia entre el punto de inicio y

el punto final del arco.

Otro formato para G3 es: G3 X40. Z-60. I-20. K19 F0.12 *

Donde: X40. y Z-60. son igualmente las coordenadas del punto donde termina el

arco, I-20. y K19. son las coordenadas relativas del centro del arco con respecto

al punto inicial del arco (I corresponde a X, K corresponde a Z). Con este ltimo

formato es ms dispendioso calcular las coordenadas del centro del arco con

respecto al punto inicial, por eso se recomienda utilizar el primer formato donde

solamente se programa el punto final del arco y el radio de este.

INSERTAR RADIOS Y CHAFLANES

Se puede insertar radios o chaflanes en las esquinas o intersecciones de una

pieza utilizando el cdigo G1 con la coordenada final de la esquina y con C el

chafln a insertar en la esquina a 45 grados, o con R el radio a insertar en la

esquina. El bloque siguiente debe ser un movimiento en el otro eje.

G1 X20.C2.;.( INSERTE UN CHAFLN DE 2*2 ANTES DE LLEGAR A X20.)

G1 Z-10.;

G1 X40. R5. (INSERTE UN RADIO DE 5MM ANTES DE LLEGAR A X40.)

TRABAJAR CON NGULOS (A)

Se puede trabajar con ngulos con respecto al eje de la pieza, se utiliza la letra A

para designar el ngulo a trabajar, si se quiere hacer un ngulo de 45 grados en la

pieza se programar la coordenada en Z final y el ngulo A135.

G1 Z-30. A135. F0.12

G4 Tiempo de espera: Este cdigo se utiliza cuando se necesita una pausa

temporizada en el programa. Despus de cumplir el tiempo programado el proceso

sigue con la secuencia del programa.

El formato de programacin es el siguiente: G4 P1000 *

Donde: P es el tiempo de espera programado en milsimas de segundo, en este

caso se ejecuta una pausa de 1 seg. El tiempo de espera se puede programar en

los taladrados al llegar al fondo del agujero, donde al temporizar se rompe bien la

viruta y deja bien acabado el fondo del agujero.

G1 Z-12. F0.08 * (TALADRA A UNA PROFUNDIDAD DE 12 MM)

G4 P500 * (TEMPORIZA MEDIO SEGUNDO)

G0 Z3.* (SE RETIRA EN MARCHA RPIDA A 3MM DE LA PIEZA)

Tambin se utiliza para dejar bien acabado y cilndrico el fondo de las ranuras.

G1 X22. F0.08 * (RANURA HASTA UN DIMETRO DE 12MM)

G4 P200 * (TEMPORIZA 0,2 SEG.)

G0 X27.* (SE RETIRA EN MARCHA RPIDA A UN DIMETRO DE 27MM)

Se utiliza para temporizar la apertura y cierre de la copa al alimentar

automticamente la pieza de trabajo (con alimentador de barras o jalador de

barras).

M5* (APAGAR HUSILLO)

G0 X7. Z0.5* (UBICA LA HERRAMIENTA QUE HACE DE TOPE)

M31* (DESACTIVA ALARMA DE COPA ABIERTA)

M11* (ABRE LA COPA)

G4 P1500* (TEMPORIZA PARA QUE LA PIEZA HAGA TOPE)

M10* (CIERRA COPA)

G4 P1500* (TEMPORIZA PARA QUE LA COPA CIERRE BIEN)

M32* (ACTIVA LA ALARMA DE COPA ABIERTA)

G0 X120. Z150.* (SE ALEJA PARA CAMBIO DE HERRAMIENTA)

Otra forma de programar el cdigo G4 es utilizando X en vez de P. G4X1.5 de

esta forma temporizar 1.5 seg. Se recomienda utilizar el primer formato con P

para evitar confusin con la coordenada X.

G20 Trabajar en pulgadas: Este cdigo se utiliza al inicio del programa para

especificar que las dimensiones se programaran en pulgadas. Es un cdigo

modal.

G20 *

G0 X1.5 Z0.2 *

En la pantalla del control se vern las coordenadas con cuatro decimales despus

del punto X1.5000 Z0.2000

G21 Trabajar en milmetros: Este cdigo se utiliza al inicio del programa para

especificar que las dimensiones se programaran en milmetros. Es un cdigo

modal.

G21 *

G0 X1.5 Z0.2 *

En la pantalla del control se vern las coordenadas con tres decimales despus

del punto X1.500 Z0.200

G28 Referencia de mquina: Este cdigo se utiliza para enviar la mquina al

Home o referencia de mquina en forma automtica, la mquina se mueve en

marcha rpida hasta alcanzar el cero en cada eje, se enva a referencia primero el

eje X y luego Z. Se utiliza generalmente cuando es necesario enviar la mquina a

referencia antes de cambiar herramienta, o tambin al terminar el programa se

enva a referencia para facilitar el cambio de pieza al operario. Este no es un

cdigo modal y se programa siempre junto con las coordenadas relativas U, W. La

mquina se referencia llegando generalmente al extremo del recorrido de cada

eje.

Formato de la instruccin:

G28 U0 W0 (REFERENCIA EJE X y Z)*

G32 Roscado con macho: Este cdigo es un cdigo para mecanizar roscas pero

no es un ciclo automtico, hay que programar cada pasada y movimientos

necesarios para ejecutar la rosca, es til para hacer roscados frontales.

Se puede utilizar para roscar con macho preferiblemente macho helicoidal para

facilitar la extraccin de la viruta y evitar que se rompa el macho.

T0101;

G97S100M3; (TRABAJAR A REVOLUCIONES FIJAS)

G0X0Z2M8; (POSICIONAMIENTO RPIDO, ENCENDER REFRIGERANTE)

G32Z-13F1.;(ROSCA HASTA Z-13 CON PASO DE 1MM)

M5; (APAGAR EL HUSILLO)

G4P500; (ESPERAR 0.5 SEGUNDOS)

G32 Z2 F1 M4 S100;(INVIERTE EL GIRO Y ROSCA HASTA 2MM)

G0 X100 Z100;

M30;

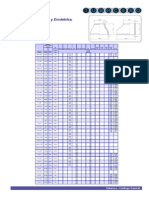

Compensacin del radio del inserto:

G40 = Cancelar compensacin de radio.

G41 = Compensar radio a la izquierda del contorno programado.

G42 = Compensar radio a la derecha del contorno programado.

Todos los insertos poseen un radio en la punta, este radio vara en tamao

dependiendo de la aplicacin del inserto, para desbastes fuertes se utiliza insertos

con radio grande, para acabados insertos con radio pequeo. Al mecanizar conos

y radios se genera un sobre material (porque el inserto no es de filo vivo) que

depende del tamao del radio del inserto, entre ms grande el radio ms grande el

sobre material. Al programar la compensacin del radio el control corrige la

trayectoria de la herramienta para acercarla al contorno programado. La

compensacin del radio del inserto (en la punta) se utiliza generalmente cuando se

necesita generar perfiles con arcos y conos muy exactos (troquelera y moldes)

G41 = Compensar radio a la izquierda del contorno programado: se utiliza

para compensar la trayectoria de la herramienta cuando avanza hacia la copa en

mecanizados interiores, la punta del inserto se encuentra a la izquierda del

contorno programado.

G42 = Compensar radio a la derecha del contorno programado: se utiliza para

compensar la trayectoria de la herramienta cuando avanza hacia la copa en

mecanizados exteriores, la punta del inserto se encuentra a la derecha del

contorno programado.

Al oprimir la tecla Men offset en la tabla de geometra aparece adems de las

casillas para compensar la herramienta en el eje X y Z la casilla R donde se anota

el valor del radio de la punta del inserto y la casilla T donde se anota un cdigo

que depende del ngulo en que ataca la herramienta la pieza de trabajo.

Tabla de compensaciones geomtricas de herramienta:

X Z R T

01 0.000 0.000 0.8 3

02 5.430 3.208 0.4 2

03 1.345 2.543 0.2 3

G40 = Cancelar compensacin de radio: se programa al finalizar el contorno del

perfil despus de haber compensado la trayectoria con G41 G42.

Reglas para la compensacin del radio del inserto:

Realizar la compensacin del radio en la trayectoria anterior al inicio del

mecanizado (trayectoria de compensacin) utilizando solamente los cdigos

G0 G1.

Esta trayectoria de compensacin debe ser ms grande que el radio de la

herramienta.

Programar contornos con ranuras o entalles donde el radio de herramienta

pueda entrar, de lo contrario se generaran alarmas de sobre corte.

Al finalizar el contorno descompensar el radio de herramienta con el cdigo

G40 junto con un cdigo G0 G1 (trayectoria de descompensacin).

Colocar al inicio del programa el cdigo G40 para cancelar cualquier

compensacin de radio que pudo haber quedado activa.

G50 Limita las r.p.m. mximas / fijar cero pieza: Se utiliza para limitar las r.pm.

mximas cuando se programa el cdigo G96 que mantiene constante la velocidad

de corte en m/min. Se limitan las r.p.m. a un valor adecuado, porque al variar el

dimetro de la pieza se aumentan las r.p.m. . Si no se limitan l as r.p.m. alcanzan la

velocidad mxima del husillo cuando la herramienta se acerca al centro de la

pieza.

G96 S180 M4 *

G50 S2500 *

Donde: S180 es la velocidad de corte en metros/minuto, y S2500 son las r.p.m

mximas que alcanzar el husillo cuando la herramienta este cerca al centro de la

pieza. Al programar las r.p.m. fijas con el cdigo G97 el cdigo G50 no limita la

velocidad ejemplo: G97 S2700 el husillo girar a 2700 r.p.m..y no limitar las r.p.m

a 2500 como se program con el cdigo G50.

El cdigo G50 se utiliza tambin para fijar directamente en el programa las

coordenadas del cero de pieza. Se programa antes el cdigo G28 para enviar a

referencia la mquina, y luego se fija con el cdigo G50 la distancia que hay desde

home hasta el centro de la pieza en X y hasta la cara de la pieza en Z, se colocan

siempre con valores positivos.

O1245 *

N05 T0000 G40 G21 G97*

/ N10 G28 U0 W0*

/ N20 G50 X135.435 Z201.987*

N30 T0101 (BROCA CENTRO)*

N40 G0 X80. Z5. M4 S1200*

N50 G1 Z-2. F0.12 M8*

N60 G0 X81. Z2.*

Actualmente se graban las coordenadas de cero de pieza en unas tablas

numeradas del 1 al 6 es la forma ms segura para fijar el cero de pieza. All se

graban las coordenadas mecnicas con su signo correspondiente en X y Z . Para

activar el cero de pieza se programa el cdigo correspondiente a cada tabla, si el

cero de pieza se grab en la tabla 1 se coloca en el programa G54, si se grab en

la tabla 2 se coloca G55, y as hasta el G59.

G54 Grabar cero de pieza en la tabla 1.

G55 Grabar cero de pieza en la tabla 2.

G56 Grabar cero de pieza en la tabla 3.

G57 Grabar cero de pieza en la tabla 4.

G58 Grabar cero de pieza en la tabla 5.

G59 grabar cero de pieza en la tabla 6.

Las coordenadas del cero de pieza se pueden grabar en cualquiera de l as tablas

numeradas del 1 al 6, activadas para este fin, es la forma ms segura para fijar el

cero de pieza. All se graba la distancia que hay desde home hasta el centro de la

pieza en X y hasta la cara de la pieza en Z, se colocan las coordenadas

mecnicas con el signo correspondientes.

Para activar el cero de pieza se programa al inicio del programa el cdigo

correspondiente a cada tabla, si el cero de pieza se grab en la tabla 1 se coloca

en el programa G54, si se grab en la tabla 2 se coloca G55, y as hasta el G59.

Oprimiendo la tecla Menu ofset , luego [ Des tr] , luego [Trabajo] se encuentran

las tablas de ceros de pieza :

00 02(G55)

X0.000

Z0.000

X0.000

Z0.000

01 (G54) 03 (G56)

X-180.654

Z-201.987

X0.000

Z0.000

En este caso se grabaron las coordenadas del cero de pieza en la tabla numero 1,

en el programa se coloca el cdigo G54 y cuando el control lee este cdigo se fijan

las coordenadas de cero pieza.

O1245*

N05 T0000 G40 G21 G97*

/ N10 G28 U0 W0*

N20 G54*

N30 T0101 (BROCA CENTRO)*

N40 G0 X80. Z5. M4 S1200*

N50 G1 Z-2. F0.12 M8*

CICLOS DE TORNEADO

Los ciclos de torneado fueron creados para facilitar la programacin en el

mecanizado de desbastes, ranurados, roscados y taladrados.

G71 Ciclo de desbaste en cilindrado.

G72 Ciclo de desbaste en refrentado.

G73 Ciclo de desbaste con repeticin del contorno.

G70 Pasada de acabado solamente para los ciclos anteriores.

G74 Ciclo de ranurado frontal / ciclo de taladrado con rompe viruta.

G75 Ciclo de ranurado diametral.

G76 Ciclo de roscado automtico (roscado cnico).

G74 Ciclo de taladrado con rompe viruta

G83 Ciclo de taladrado con desahogo total de viruta.

A continuacin se explicaran los ciclos de desbaste:

G71 Ciclo de desbaste en cilindrado: Este ciclo se utiliza para desbastar un

material en bruto hasta aproximarlo al perfil o contorno deseado, se puede

cambiar fcilmente la profundidad de corte de cada pasada, se puede dejar un

sobre material para hacer una pasada de acabado con el cdigo G70. Todos los

movimientos necesarios (G0 y G1) y los clculos de los puntos de llegada en X, Z

para cada pasada respetando el contorno son realizados automticamente por el

control, el ciclo termina en la posicin donde se ubic la herramienta antes de

iniciar el ciclo. El formato del ciclo es el siguiente:

N40 G0X52. Z3.( PUNTO DE INICIO CICLO)

N50 G71U1.5 R0.5;

N60 G71 P70 Q120 U0.3W0.2 F0.2

N70 G0 X10.;

N120 G1X46;

N125 G70 P70 Q120 F0.12;

Donde:

U1.5 es la profundidad de desbaste radial en cada pasada.

R0.5 es la retraccin que hace al terminar cada pasada de desbaste para no

devolverse por el mismo dimetro.

P70 es el nmero de bloque N donde inicia la descripcin del contorno a

mecanizar, en este caso comienza en el bloque N70.

Q120 es el nmero de bloque N donde finaliza el contorno a desbastar, en este

caso el bloque final es N120.

U0.3 es el sobre-material radial en X para la pasada de acabado G70.Hay que

tener en cuenta que si el desbaste es interior se programar U-0.3.

W0.2 es el sobrematerial en el eje Z para la pasada de acabado G70.Hay que

tener en cuenta que si se desbasta en el sentido de la copa hacia la contrapunta

se programa W-0.2

F0.2 (mm/rev) es el avance de mecanizado para el desbaste.

G70 P70 Q120 F0.12 pasada de acabado desde el bloque N70 hasta el bloque

N120 con avance de acabado de 0.12 mm /rev.

La forma de programar el ciclo es la siguiente:

Se aproxima en marcha rpida la herramienta al punto inicial del ciclo que es a un

dimetro mayor al dimetro en bruto y alejada de la cara de la pieza en Z, si el

dimetro en bruto es 50mm se aproximar a X52 Z3. Este punto de inicio de ciclo

es donde regresa la herramienta cuando termina el desbaste.

N20 T0101;

N30 G96S130M4;

N40 G0X52.Z3.;

Luego se programa el ciclo de desbaste:

N20 T0101;

N30 G96S130M4;

N40 G0X52.Z3M8;

N50 G71U1.5 R0.5;

N60 G71 P70 Q120 U0.3 W0.2 F0.2;

Luego se programa el primer bloque de descripcin del contorno, con un

movimiento solamente en el eje X, al dimetro ms pequeo a mecanizar.

N70 G0X20.

En los siguientes bloques se programa el contorno como si fuera una pasada de

acabado:

N20 T0101;

N30 G96S130M4;

N40 G0X52.Z3.M8;

N50 G71U1.5 R0.5;

N60 G71 P70 Q120 U0.3W0.2 F0.2;

N70 G0X20;

N80 G1Z-10.;

N90 G1X30.Z-30.;

N100 G2 X50.Z-40.R10.;

N110 G1 Z-50;

N120 G1 X50.

Este ltimo bloque es el bloque donde termina el contorno de la pieza, luego se

programa la pasada de acabado con su avance y velocidad respectiva:

N20 T0101;

N30 G96S130M4;

N40 G0X52.Z3.M8;

N50 G71U1.5 R0.5;

N60 G71 P70 Q120 U0.3W0.2 F0.2;

N70 G0X20;

N80 G1Z-10.;

N90 G1X30.Z-30.;

N100 G2 X50.Z-40.R10.;

N110 G1 Z-50;

N120 G1 X50.

Hasta aqu se desbast el perfil programado desde el bloque inicial N70 hasta el

bloque final N120 , haciendo pasadas de desbaste de 1.5 mm al radio, calculando

los puntos hasta donde llega cada pasada en X , Z, dejando el sobrematerial para

el acabado U0.3 y en W0.2 con un avance de desbaste de 0.2 mm/rev y se realiza

una pasada de preacabado. La herramienta se ubica automticamente en el punto

de inicio de ciclo X52. Z3.

Luego se programa la pasada de acabado:

N125 G70 P70 Q120 S150 F0.12

Despus de realizar la pasada de acabado la mquina regresa automticamente

al punto de inicio de ciclo X52. Z3.

Si se va a realizar la pasada de acabado con otra herramienta se enva la mquina

a posicin de cambio de herramienta se cambia herramienta, se ubica la

herramienta en marcha rpida hasta el punto de inicio de mecanizado anterior y se

programa la pasada de acabado as:

N20 T0101;

N30 G96S130M4;

N40 G0X50.Z3.M8;

N50 G71U1.5 R0.5;

N60 G71 P70 Q120 U0.3W0.2 F0.2;

N70 G0X20;

N80 G1Z-10.;

N90 G1X30.Z-30.;

N100 G2 X50.Z-40.R10.;

N110 G1 Z-50;

N120 G1 X50.;

N130 G0 X100.Z100.;

N140 T0202;

N150 G96S150M4;

N160 G0X52.Z3.;

N170 G70 P70 Q120 F0.12;

N180 G28U0W0;

G72 Ciclo de desbaste en refrentado: se utiliza para desbastar perfiles de gran

dimetro y poca longitud, el formato del ciclo y la forma de programar es parecido

al ciclo G71, variando algunos datos;

N70 G72 W1.5 R0.5;

N75 G72 P80 Q100 U0.2 W0.3 F0.2;

Donde:

W1.5 es la pasada de desbaste en Z para cada pasada.

Los dems datos se especifican igual que el ciclo G71.

En el primer bloque se especifica un movimiento solamente en Z hasta la longitud

final y se describe el contorno hasta la cara de la pieza, luego se programa la

pasada de acabado con el cdigo G70.

N65 G0 X60.Z2 M8;

N70 G72 W1.5 R0.5;

N75 G72 P80 Q100 U0.2 W0.3F0.2;

N80 G0 Z-10.;

N85 G1X40.;

N90 X30.Z-5;

N95 X10.;

N100 Z0.;

N105 G70 P80 Q100 F0.12;

N110 G28U0W0;

G73 Ciclo de desbaste con repeticin del contorno: Se utiliza para desbastar

piezas que ya tienen una forma predefinida como las piezas fundidas, forjadas, o

inyectadas. El desbaste se realiza siguiendo la forma del contorno hasta llegar a

las medidas requeridas. Se programa la pasada de acabado con el cdigo G70. La

forma de programar el ciclo es parecida al ciclo G71. El formato es como sigue:

N40 G0X52. Z3.M8;

N50 G73 U5. W2 R4 ;

N60 G73 P70Q120 U0.5 W0.2 F0.2.;

N70 G0X20;

N80 G1Z-10.;

N90 G1X30.Z-30.;

N100 G2 X50.Z-40.R10.;

N110 G1 Z-50;

N120 G1 X50.;

N130 G0 X100.Z100.;

N140 T0202;

N150 G96S150M4;

N160 G0X52.Z3.;

N170 G70 P70 Q120 F0.12;

N180 G28U0W0;

Donde:

U5. es el sobrematerial radial que tiene la pieza en bruto, con respecto a la medida

final a dejar.

W2 es el sobrematerial en Z que tiene la pieza en bruto, con respecto a la medida

final a dejar.

R4 es el nmero de pasadas en las que va a desbastar este sobrematerial, se

programa sin punto.

CICLOS DE RANURADO

G74 Ciclo de ranurado frontal: Se utiliza una herramienta especial para ranurar

frontalmente en forma de arco para que no choque la parte del porta inserto

inferior. Se programa de la siguiente manera:

T0101 (RANGER);

G96S130M4;

G0X60Z2M8; (PUNTO INICIO CICLO)

G74 R0.2;

G74 X37.. Z-10.P3000 Q2500 F0.1;

G1Z-10;

X40.;

Z2;

G28U0W0;

M30;

Donde:

R0.2 es la retraccin despus de cada profundizacin parcial en Z.

X37. Es el dimetro final en X el ancho de la herramienta que en este caso es de

3mm.

Z-10. es la profundidad de la ranura en este caso 10mm.

P3000 (3mm)es el paso radial en X que se corre al terminar cada profundizacin

final en Z, hasta que llega al dimetro final.

Q2500 (2.5mm) es el valor de cada profundizacin parcial en Z, cuando se realiza

cada profundizacin parcial, la herramienta se retrae el valor R0.2.

Se aproxima la herramienta al punto de inicio de ciclo a el dimetro mayor de la

ranura, all se inicia el ciclo que comienza a ranurar entrando en el eje X la

profundidad parcial P2500 (2,5mm) y luego se retrae R0.2, entrando de nuevo

Q2500, y as sucesivamente hasta llegar a la profundidad que en este caso es

10mm, la herramienta sale hasta Z2. Donde se desplaza P3000 (3mm) el ancho

de la herramienta para realizar los mismos movimientos anteriores en Z, y as

sucesivamente hasta que llega al dimetro final X40 (X37 +3mm ancho de

herramienta).La herramienta regresa automticamente al punto de inicio de ciclo

X20. Z2. donde si se quiere se programa la trayectoria de acabado de la ranura

con G1 como se ve en el ejemplo.

G75 Ciclo de ranurado diametral: Se utiliza para ranurar y tambin para tronzar

la pieza rompiendo la viruta.

Se programa de la siguiente forma:

T0101;

G0 X60. Z-20 M3 S1000;

G75 R0.2;

G75 X40. Z-27.P2500 Q3000 F0.08;

G1X40;

Z-27.;

X60;

G28U0W0;

M30;

Donde:

R0.2 es la retraccin que se realiza despus de cada profundizacin parcial en X.

X40. Es el dimetro final de la ranura.

Z-27. es la longitud final de la ranura el ancho de la herramienta que en este

caso es 3mm.

P2500 (2.5mm) es el valor de cada profundizacin parcial en X., cuando se realiza

cada una de estas se retrae el valor R0.2.

Q3000 (3mm) es el paso en Z que se corre cada vez que alcanza la profundidad

en X. Hasta que llega a la longitud final en Z.

Se aproxima la herramienta al punto de inicio de ciclo a un dimetro mayor que el

de la pieza, all se inicia el ciclo que comienza a ranurar entrando en el eje X la

profundidad parcial Q2500 (2,5mm) y luego se retrae R0.2, entrando de nuevo

Q2500, y as sucesivamente hasta llegar al dimetro final que en este caso es

40mm, la herramienta sale hasta X60 donde se desplaza Q3000 (3mm) el ancho

de la herramienta para realizar los mismos movimientos anteriores en X, y as

sucesivamente hasta que llega a la longitud final Z-30 (Z-27 mas 3mm ancho de

herramienta).La herramienta regresa automticamente al punto de inicio de ciclo

X60. Z-20. donde si se quiere se programa la trayectoria de acabado de la ranura

con G1 como se ve en el ejemplo.

G76 ciclo de roscado automtico: Con este ciclo se puede mecanizar roscas

rectas de una o varias entradas y roscas cnicas. El inserto trabaja por el flanco

entrando angularmente a los grados de la rosca, o entra perpendicular al eje de la

pieza. Al roscar por el flanco se desaloja igual volumen de viruta por pasada en el

roscado y alivia la carga de corte en el inserto. Se pueden mecanizar roscas de 80

grados, 60, 55, 30, y 0 grados para rosca cuadrada, si la torreta esta ubicada

detrs de la copa, al lado opuesto al operario, se coloca el inserto invertido, boca

abajo y se programa el giro del husillo M3 y se trabajar en sentido de la

contrapunta hacia la copa. La velocidad del husillo se programa con G97 rpm fijas

para que no se vare el paso de rosca.

El formato del ciclo es el siguiente:

T0101;

G97 S1000 M3;

G0X29.Z3M8:

G76 P02 15 60 Q50 R25 ;

G76 X24.3 Z-30 R0 P1700 Q200 F1.81 ;

G28U0W0;

M30;

Donde :

P02 es el nmero de pasadas de refine.

P02 15 es un factor que se multiplica por el paso de rosca para determinar la

longitud del chafln de salida al final de la rosca sera en este caso 1.5 por el paso

de rosca. Si se programa P02 00 no se hace el chafln de salida.

P02 15 60 es el angulo de la rosca a mecanizar, en este caso 60 grados.

Q50 es la mnima profundidad de corte en el roscado en este caso es 0.05 mm,

sera la profundidad de la ultima pasada antes de hacer el afinado.

R25 es el sobrematerial que se deja para hacer las dos pasadas de refino, en este

caso seria de 0.025mm. Nota: si en el control se puede programar con punto

de calculadora (sin punto decimal) se programar R0.025

X24.3 es el dimetro interno de rosca. Si es rosca cnica ser el dimetro interno

mas grande de la rosca.

Z-30. es hasta donde va la rosca con respecto al cero de pieza.

R0 es la diferencia radial para rosca cnica en este caso es recta. Si es rosca

cnica exterior el valor ser negativo, si es rosca interior ser positivo. El valor R

se calcula: Tg a /2 donde a es el angulo de inclinacin de la rosca.

P1700 es la altura del filete de rosca en este caso 1.7 mm.

Q200 es la profundidad de la primera pasada es la mayor profundidad, y en roscas

pequeas se programa el 20% de la altura del filete.

F1.81 es el paso de rosca, si es rosca en pulgadas se divide 25.4 / # hilos por

pulgada dando el paso en milmetros.

Se ejecuta la primera pasada de corte que va a ser la mayor, (Q200) luego

comienza a disminuir las pasadas progresivamente trabajando por el flanco hasta

la mnima profundidad de corte (Q50) donde ejecuta las 2 pasadas de refine

quitando el sobrematerial destinado para ello (R25). Al final la herramienta se

ubica en el punto donde inici el ciclo (G0 X29. Z3.) Si el paso de rosca es muy

grande se recomienda ubicarse ms lejos de la pieza en Z antes de iniciar el ciclo

y disminuir la velocidad del husillo si no se obtiene el paso requerido.

Para hacer roscas de varias entradas se programa el ciclo con el paso real y se

ejecuta la primera entrada, luego se desplaza hacia atrs en Z el paso real dividido

el nmero de entradas y se ejecuta la segunda entrada y as sucesivamente hasta

completar las entradas necesarias.

G74 Ciclo de taladrado con rompeviruta: El ciclo G74 se puede utilizar como

ciclo de taladrado rompeviruta para materiales gomosos que generan virutas

largas al taladrar como aluminios y aceros de bajo carbono, se programa de la

siguiente forma:

T0101;

G97S900 M3;

G0 X0 Z2.M8;

G74 R0.2;

G74 Z-15. Q3000 F0.08;

G28U0W0;

M30;

Donde :

R0.2 es la retraccin despus de realizar cada profundidad parcial Q.

Z-15 es la profundidad de taladrado.

Q3000 es el valor de cada profundidad parcial (3mm).

La broca se ubica en el centro de la pieza y comienza a profundizar la profundidad

parcial Q3000 y se retrae R0.2mm y entra de nuevo Q3000 y se retrae R0.2 hasta

que llega a la profundidad total Z-15. Donde sale en marcha rpida hasta el punto

de inicio de ciclo X0 Z2.

G83 Ciclo de taladrado con desahogo total de viruta: Este ciclo se activa por

parmetros en el control. Se utiliza para agujeros profundos y para brocas

delgadas, para evitar romper la broca por atascamiento de viruta se programa de

la siguiente manera:

T0202;

G97 S900 M3;

G0X0 Z3.M8;

G83 Z-35. R-2 Q5000 P1000 F0.08;

G28 U0 W0;

M30;

Donde:

Z-35 es la profundidad del taladrado.

R-2 es el nivel R de aproximacin (incremental) a la pi eza desde donde empieza a

taladrar y hasta donde sale para desahogar al terminar cada profundidad parcial,

es decir que el punto de inicio del mecanizado es Z1.

Q5000 es el valor de cada profundidad parcial (5mm) el valor Q mximo es 3

veces el dimetro de la broca, para evitar atascamiento de viruta.

P1000 es la temporizacin al fondo del agujer (1 seg).

La broca sale al punto de inicio de ciclo.

G96 Trabajar con velocidad de corte constante: Se utiliza para obtener un

mejor rendimiento en el mecanizado y duracin de las herramientas. La velocidad

de corte constante permite obtener mejores acabados en el refrentado de piezas

en toda la cara de la pieza desde el dimetro mayor hasta el centro de la pieza. El

formato es: G96 S120 donde S120 tiene como unidades metros/minuto.

La mquina trabaja despejando las rpm de la formula de velocidad de corte, la

velocidad de corte se obtiene generalmente de los catlogos de las herramientas

de acuerdo al material a trabajar y a la calidad del inserto a utilizar. La mquina

calcula las rpm de acuerdo al dimetro que este trabajando en ese momento, al

acercarse al centro se aumentan las rpm y al alejarse del centro se disminuyen las

rpm. En un dimetro cercano al centro las rpm subiran al mximo, para evitar esto

se fijan las rpm mximas adecuadas para trabajar con esa herramienta utilizando

el cdigo G50 S3000 donde S3000 es la mxima velocidad que asumir el husillo

cuando la herramienta se acerque al centro de la pieza de trabajo.

T0303;

G96 S180 M4;

G50 S2800;

G0X40.Z2.M8;

No se recomienda trabajar velocidad de corte constante para mecanizar roscas,

porque se puede variar el paso de rosca, para taladrar porque subira a altas rpm

ni para tronzar porque la pieza saldra despedida a altas rpm al cortarla. Para

estos casos se utiliza las rpm fijas con el cdigo G97.

G97 Trabajar con rpm fijas: Se utiliza para trabajar con rpm fijas a un

determinado valor, en el caso de roscado, taladrado y tronzado. Se programa G97

S1200 donde S1200 son las rpm fijas a trabajar. El cdigo G50 que limita las rpm

mximas para el cdigo G96, no funciona para el cdigo G97.

G98 Trabajar con avance de mecanizado F en mm/minuto: Se utiliza para

ejecutar movimientos en los que el husillo estar detenido, o para mecanizar

taladrados roscados o fresados cuando se tiene torreta motorizada, al programar

G98 el avance (F100po ejemplo) tiene como unidades mm/min.

G99 Trabajar el avance de mecanizado F en mm/revolucin: Se utiliza

normalmente para trabajos de torneado, el avance se programa F0.12 y sus

unidades son mm/revolucin del husillo.

UTILIZACIN DE SUBPROGRAMAS

Los cdigos que se utilizan para el trabajo con subprogramas son:

M98 = Llamar subprograma a trabajar: se emplea para llamar un subprograma o

subrutina a trabajar desde un programa principal, en esta subrutina se programa

la trayectoria de mecanizado de una pieza que se repetir varias veces dentro del

ciclo de trabajo, y ser llamada cada vez que se necesite. Se programa M98P24

donde 24 es en este caso el nmero de subprograma a llamar. Cuando se

programa M98P0051245, se esta utilizando la repeticin automtica del

subprograma donde los tres primeros dgitos en este caso 005 son el nmero de

repeticiones del subprograma y los cuatro dgitos siguientes 1245 el nmero de

subprograma a repetirse, esto quiere decir que el subprograma 1245 se ejecutar

5 veces y luego volver al programa que lo llam .

M99 = Fin de subprograma y retorno al programa principal: el cdigo M99 se

utiliza como fin de subprograma, esto diferencia un subprograma de un programa

principal que termina con el cdigo M30. Al finalizar el subprograma con el cdigo

M99 la secuencia de ejecucin regresa al programa principal que llam a este

subprograma. Si un programa termina con el cdigo M99 y no es llamado por otro

programa, este programa se repite por si solo indefinidamente. Si se programa

M99 P230 la secuencia de ejecucin regresar al numero de bloque N230 del

programa principal que llam al subprograma.

El trabajo con subprogramas facilita la programacin reduciendo los programas

considerablemente y ahorrando memoria en el control. Una aplicacin es utilizar

un subprograma con repeticiones para hacer un conteo de piezas elaboradas

cuando se utiliza un jalador de barras. Se calcula cuantas piezas salen de un

tramo de barra ,cuando las repeticiones se cumplen el programa finaliza con M30.

O0001;

M98P0201235; (REPITA 20 VECES EL SUBPROGRAMA 1235)

M30;

O1235(SUBPROG. O1); (ESTE SUBPROG. MECANIZA UNA PIEZA)

N5 T0000 G21 G40 G99;

N10 G28U0W0;

N12G54;

N15 T0101;

N20 G96S120M4;

N25 G0X30.Z3.M8;

N30 G1 Z-12.F0.1;

N180 M97; (CUENTA UNA PIEZA)

N185 M99;

Otra aplicacin es utilizar un subprograma para hacer roscas de varias entradas,

en el subprograma se hace el ciclo de roscado con el paso real de la rosca y el

programa principal se corre hacia atrs en Z el valor de el paso real dividido el

nmero de entradas, y se vuelve a llamar el subprograma , en el siguiente ejemplo

la primera pasada comienza desde Z6. Y se llama el subprograma, luego el

programa principal se corre dos milmetros ms a Z8, porque el paso real es de

6mm dividido el nmero de entradas 3 da 2mm, para hacer la segunda pasada y

se llama el subprograma, por ltimo el programa se corre a Z10 para ejecutar la

ltima pasada al llamar al subprograma.

O0023 (ROSCA DE 3 ENTRADAS);

N5 T0000 G21 G40 G99;

N10 G28U0W0;

N15 G54;

N20 T0101;

N25 G97S500M3;

N30 G0 X37. Z6.M8; (PUNTO DE INICIO 1 PASADA)

N35 M98P24;

N40 G0Z8.; (SE CORRE HACIA ATRS 2MM PARA 2 PASADA)

N45 M98P24;

N50 G0Z10; (SE CORRE HACIA ATRS 2MM PARA 3 PASADA)

N55 M98P24;

N60 G28U0W0;

N65 M30;

O0024 (SUBPRG. O23);

G76 P021260 Q50 R25 ;

G76 X30.2 Z-30. R0 P2000 Q350 F6.;

M99

CONSIDERACIONES A TENER EN CUENTA ANTES DE HACER UN

PROGRAMA

Elaborar el orden operacional para el proceso de mecanizado, que

herramientas se necesitan y el orden en que trabajan en el programa ,si es

posible escoger las herramientas y porta herramientas ms apropiadas para

el proceso.

Establecer los datos tecnolgicos del proceso, que velocidad y avance de

mecanizado se debe programar para cada herramienta teniendo en cuenta

el material a trabajar, y que potencia en el husillo se necesita. Muy

importante establecer el sentido de giro para cada herramienta y tenerlo en

cuenta a la hora de programar.

Tener todas las dimensiones necesarias para realizar el programa en el

plano de la pieza.

Verificar con las piezas de trabajo grandes, que el recorrido de los ejes de

la mquina sea suficiente para mecanizarlas.

Definir si es necesario el uso de subprogramas para mecanizar dicha pieza.

Definir si se programa en coordenadas absolutas, o en algunos casos las

coordenadas relativas o incrementales son ms convenientes.

Definir la mejor forma de fijacin de la pieza,(mecanizar las mordazas

blandas si es necesario), que no queden las mordazas o dispositivos de

sujecin estorbando las trayectorias de mecanizado, que todas las

herramientas lleguen a la profundidad o longitud de mecanizado sin

estrellar las herramientas contra la pieza o contra la copa.

Definir si es necesario utilizar contrapunta para la pieza a realizar.

Tener los patrones o instrumentos de medicin necesarios para verificar las

medidas de la pieza mecanizada.

CONSIDERACIONES PARA ELABORAR UN PROGRAMA

Escoger un nmero de programa de acuerdo al numero de identificacin de

la pieza a mecanizar, y si es posible colocar entre parntesis el nombre de

la pieza a mecanizar (siempre con letra mayscula) para una rpida

ubicacin del programa en la biblioteca de programas.

O0340 (BUJE 340);

Al iniciar un programa colocar los cdigos preparatorios que establecen las

condiciones normales de trabajo. T0000 cancela las compensaciones de

herramientas que han quedado activas, G21 trabajar en milmetros, G40

cancela compensacin del radio de herramienta por si ha quedado activada

alguno anterior, G99 fija el avance F en milmetros por mm/rev. Si se desea,

colocar nmeros de secuencia de bloques N de 5 en 5 para llevar un orden

de edicin del programa.

O0340 (BUJE 340);

N5 T0000 G21 G40 G99;

Enviar la mquina a referencia (home) en X y Z. Fijar el cero de pieza con

el cdigo G50 o G54

O0340 (BUJE 340);

N5 T0000 G21 G40 G99;

N10 G28 U0 W0;

N15 G50 X187. Z209.; N15 G54;

Realizar el cambio de herramienta con la primera herramienta que trabaja

en el proceso segn el orden operacional establecido, si es posible colocar

entre parntesis el tipo de herramienta utilizada.

O0340 (BUJE 340);

N5 T0000 G21 G40 G99;

N10 G28 U0 W0;

N15 G50 X187. Z209.;

N20 T0101 (DESBASTE INSERTO TRIGONAL);

Posicionarse en marcha rpida en los ejes X, Z colocando el punto a las

coordenadas, en algunos controles si no se coloca el punto asume la

coordenada no como 40 mm sino como 40 milsimas de milmetro 0.040

mm. Encender el sentido de giro del husillo con sus r.p.m. tener muy en

cuenta el sentido de giro de cada herramienta a trabajar.. Tener en cuenta

que si se trabaja con la contrapunta posicionarse primero en Z y luego en X.

O0340 (BUJE 340);

N5 T0000 G21 G40 G99;

N10 G28 U0 W0;

N15 G50 X187. Z209.;

N20 T0101 (DESBASTE INSERTO TRIGONAL);

N25 G0 X40. Z3.G97 S1000 M4;

Comenzar con las trayectorias de mecanizado programando el avance por

lo menos en el primer bloque de mecanizado y encender el refrigerante.

O0340 (BUJE 340);

N5 T0000 G21 G40 G99;

N10 G28 U0 W0;

N15 G50 X187. Z209.;

N20 T0101 ( DESBASTE INSERTO TRIGONAL);

N25 G0 X40. Z3.G97 S1000 M4;

N30 G1 Z-30. F0.2M8;

Programar las dems trayectorias de mecanizado necesarias y realizar

todas las operaciones que se puedan realizar de una vez con esta

herramienta. Apagar el refrigerante, si la siguiente herramienta trabaja con

sentido de giro contrario apagar el husillo con M5, enviar la mquina a

referencia o a un sitio seguro para realizar el cambio de herramienta

siguiente sin estrellar la herramienta al girar la torreta. Para todas l as

herramientas programar su sentido de giro de husillo correcto, sus rpm o

velocidad de corte y su avance, para poder arrancar un programa desde

cualquier herramienta.

O0340 (BUJE 340);

N5 T0000 G21 G40 G99;

N10 G28 U0 W0;

N15 G50 X187. Z209.;

N20 T0101 ( DESBASTE INSERTO TRIGONAL);

N25 G0 X40. Z3.G97 S1000 M4;

N30 G1 Z-30. F0.2M8;

N100 M5

N110 G28 U0 W0 M9;

N115 T0202 (BROCA CENTRO);

N120 G97 S900 M3;

N125 G0 X0 Z2.;

N130 G1 Z-7.F0.08;

Al finalizar el programa enviar la mquina a referencia para que el operario

pueda desmontar fcilmente la pieza. El cdigo M30 apaga todas las

funciones (husillo, refrigerante) y adems cuenta una pieza elaborada en el

contador de piezas .Si en un mismo ciclo de mecanizado se hacen varias

piezas, colocar en el programa cada vez que se termine una pieza el cdigo

M95 ( en otros controles puede ser M97) y la ltima pieza se contar con el

cdigo M30.

N345 G28 U0 W0;

N350 M30;

CONSIDERACIONES PARA PROBAR LOS PROGRAMAS

Realizar el montaje de las herramientas de acuerdo al orden operacional

escogido al momento de hacer el programa, teniendo en cuenta que la

medida que sobresalga la herramienta del porta herramienta sea suficiente

para alcanzar la profundidad o longitud de mecanizado, sin estrellar la

herramienta contra la pieza o la copa.

Hallar el cero de pieza, y grabarlo en las tabla especificada en el programa

(G54, G55, etc), o hallar las coordenadas X, Z para grabarlas en el

programa con el cdigo G50. Al hallar el cero de pieza tener en cuenta la

longitud de la pieza a mecanizar para poder tronzarla sin que las

herramientas se estrellen contra las mordazas.

Compensar las herramientas y probar si han quedado compensadas

correctamente, antes de ejecutar el programa.

Revisar el programa para detectar errores al digitarlo.

Si es posible graficar las trayectorias de las herrami entas en el control,

teniendo en cuenta que esta grfica no asume las compensaciones de

herramienta ni los errores a la hora de hallar el cero de pieza. Para esto

generalmente se bloquean los ejes con la tecla Axis inhibit o el botn

machine lock en otras mquinas ,as se puede probar el programa sin que

se muevan los ejes X, Z, y se verifica que no se presenten alarmas de

edicin o programacin. Luego de verificar grficamente el programa se

recomienda desbloquear los ejes, y enviar la mquina a Home en l os dos

ejes.

Antes de correr el programa accionar el botn Single block para correr el

programa bloque por bloque de programacin, colocar a cero los override

de avance rpido y de avance de mecanizado.

Dar marcha al programa con el botn cycle start, y mover el override de

avance rpido a un porcentaje bajo, en la pantalla del control accionar la

tecla programa, luego la tecla de verificacin donde se ve el programa, las

coordenadas absolutas, y la distancia a ir, que es la cuenta regresiva para

llegar al punto de destino, al oprimir el botn cycle stop se hace una pausa

en el programa y se puede controlar que la herramienta se aproxime al

punto de llegada sin estrellarse.

Cuando se inicien las trayectorias de mecanizado accionar el override de

avance de mecanizado y controlar con este el avance adecuado para el

proceso, tambin se puede controlar las rpm con los botones de regulacin

en porcentaje de la velocidad programada.

Verificar los movimientos que realizar la mquina en el siguiente bloque de

programacin.

Verificar que la posicin de cambio de herramienta sea lo suficientemente

segura para girar la torreta y no estrellar las herramientas contra la pieza,

copa o contrapunta.

Si se quiere probar el programa sin pieza de trabajo se oprime el botn Dry

run y se corre el programa con el botn Cycle start, las trayectorias de

posicionamientos rpidos las ejecuta lentamente y las trayectorias de

mecanizado las realiza rpidamente, la regulacin de ambos movimientos

se realiza con el override de avance de mecanizado.

Despus de mecanizar verificar las medidas de la pieza, compensar las

medidas, cambiar avances de mecanizado o velocidad de husillo si es

necesario y optimizar el programa.

Potrebbero piacerti anche

- Comprobación y optimización del programa cnc para el mecanizado por arranque de viruta. FMEH0109Da EverandComprobación y optimización del programa cnc para el mecanizado por arranque de viruta. FMEH0109Nessuna valutazione finora

- Elaboración de programas de cnc para la fabricación de piezas por arranque de viruta. FMEH0109Da EverandElaboración de programas de cnc para la fabricación de piezas por arranque de viruta. FMEH0109Valutazione: 3.5 su 5 stelle3.5/5 (2)

- CNC Torno 2 PDFDocumento31 pagineCNC Torno 2 PDFSantiago TellezNessuna valutazione finora

- CNC TornoDocumento18 pagineCNC TornoJesús Rincón MartínezNessuna valutazione finora

- Torno CNCDocumento75 pagineTorno CNCGianiMauricioQuinteroBautista100% (1)

- Progamacion CNC Centro de Mecanizado1Documento52 pagineProgamacion CNC Centro de Mecanizado1Daniel VelezNessuna valutazione finora

- Progamacion CNC Centro de MecanizadoDocumento118 pagineProgamacion CNC Centro de Mecanizadogatova100% (4)

- Programacion Torno CNC FanucDocumento120 pagineProgramacion Torno CNC FanucDAVID FIGUEROA100% (8)

- Progamacion CNC Centro de MecanizadoDocumento107 pagineProgamacion CNC Centro de MecanizadoandresNessuna valutazione finora

- Codigos Genericos de Programacion.Documento54 pagineCodigos Genericos de Programacion.Ptr Ramirez CardenasNessuna valutazione finora

- Programación en CNC Control FANUCDocumento91 pagineProgramación en CNC Control FANUCangelyNessuna valutazione finora

- Códigos GDocumento5 pagineCódigos GArmando JuarezNessuna valutazione finora

- Fdocuments - Es - Programacion Torno CNC 55b079b048ce7Documento120 pagineFdocuments - Es - Programacion Torno CNC 55b079b048ce7Esteban NeutoNessuna valutazione finora

- Manual Torno CNCDocumento127 pagineManual Torno CNCJimmy Carlos Tone LimaNessuna valutazione finora

- Estructura de Un ProgramaDocumento19 pagineEstructura de Un ProgramaJose ChuyesNessuna valutazione finora

- CNC TornoDocumento26 pagineCNC Tornorcpl7Nessuna valutazione finora

- Imocom: Centro de Formacion TecnologicaDocumento124 pagineImocom: Centro de Formacion TecnologicaAnto Solalinde100% (1)

- Progamacion CNC Centro de MecanizadoDocumento105 pagineProgamacion CNC Centro de MecanizadoLui Gonzalo Quipe Rodríguez100% (3)

- CNC TornoDocumento21 pagineCNC TornotiraeraranNessuna valutazione finora

- Manual de Programación y Uso de Un Torno CNC (2 Parte)Documento41 pagineManual de Programación y Uso de Un Torno CNC (2 Parte)Claudio Salcedo CoaquiraNessuna valutazione finora

- ¿Qué Es Un Sistema CNC?: Codigos de Programación para CNC Tipos G y MDocumento6 pagine¿Qué Es Un Sistema CNC?: Codigos de Programación para CNC Tipos G y MDaniel GarciaNessuna valutazione finora

- Cuestionario 2 Manufactura AvanzadaDocumento7 pagineCuestionario 2 Manufactura AvanzadaJABGE FANNessuna valutazione finora

- Programacion Torno CNCDocumento120 pagineProgramacion Torno CNCAngelica Patricia Laiton Pinilla100% (12)

- Ensayo CNCDocumento15 pagineEnsayo CNCEddy OrdóñezNessuna valutazione finora

- Control Numerico ComputarizadoDocumento18 pagineControl Numerico ComputarizadoginnebraNessuna valutazione finora

- MANUAL DE PROGRAMACIÃ"N Y USO DE UN TORNO CNC (2 Parte)Documento41 pagineMANUAL DE PROGRAMACIÃ"N Y USO DE UN TORNO CNC (2 Parte)usatuNessuna valutazione finora

- P2 Programación ISO V1.2Documento4 pagineP2 Programación ISO V1.2DiegoChonilloNessuna valutazione finora

- Desarrollo de La Unidad 4Documento17 pagineDesarrollo de La Unidad 4Rosalinda Barrios de la cruzNessuna valutazione finora

- Informe Codigos GDocumento26 pagineInforme Codigos GByron Montero0% (1)

- Unidad 3Documento30 pagineUnidad 3Jose De La O Ulin100% (1)

- CNC PresentacionDocumento55 pagineCNC PresentacionKry Kro100% (1)

- Curso CNC Torno CNC U AndesDocumento35 pagineCurso CNC Torno CNC U AndesCamilo Antonio Malaver ChaconNessuna valutazione finora

- Códigos G y MDocumento3 pagineCódigos G y MjoepadronNessuna valutazione finora

- Curso de Maquinas CNC Capitulo 4.1Documento7 pagineCurso de Maquinas CNC Capitulo 4.1Carlos Fredy EcheverríaNessuna valutazione finora

- Procesos de FabricacionDocumento8 pagineProcesos de FabricacionJesus E. FajardoNessuna valutazione finora

- Estructura de Un Programa Torneado CNCDocumento5 pagineEstructura de Un Programa Torneado CNCIbraim SandovalNessuna valutazione finora

- CNC TornoDocumento64 pagineCNC TornoLizzi RuizNessuna valutazione finora

- Lenguaje de Pragramacion CNCDocumento24 pagineLenguaje de Pragramacion CNCLuisf Ch B100% (1)

- Expo CNC PugaDocumento22 pagineExpo CNC PugaLily PalaciosNessuna valutazione finora

- CNCDocumento3 pagineCNCVladimir LenisNessuna valutazione finora

- Folleto Programacion CNCDocumento13 pagineFolleto Programacion CNCpolwarrenvegachavez100% (1)

- Informe Torno CNCDocumento9 pagineInforme Torno CNCMckChambiNessuna valutazione finora

- Práctica de CNCDocumento14 paginePráctica de CNCTani Abi Nanis HernandezNessuna valutazione finora

- Tema 11 Introduccion Al Control Numerico 3 PDFDocumento36 pagineTema 11 Introduccion Al Control Numerico 3 PDFJOSE IGNACIO CORONADO HERNÁNDEZNessuna valutazione finora

- CNCDocumento5 pagineCNCjhimbo12Nessuna valutazione finora

- Maquinado CNCDocumento10 pagineMaquinado CNCSamaí PachecoNessuna valutazione finora

- CNC Absolutas e IncrementalesDocumento70 pagineCNC Absolutas e IncrementalesCarlos Legue Gonzalez100% (1)

- Manual de Programacion y Uso de Torno CNCDocumento23 pagineManual de Programacion y Uso de Torno CNCMarlon GeronimoNessuna valutazione finora

- Elaboración de programas de CNC para la fabricación de piezas por corte y conformado. FMEH0209Da EverandElaboración de programas de CNC para la fabricación de piezas por corte y conformado. FMEH0209Nessuna valutazione finora

- UF1254 - Reparación o sustitución de elementos estructurales de vehículosDa EverandUF1254 - Reparación o sustitución de elementos estructurales de vehículosValutazione: 4.5 su 5 stelle4.5/5 (3)

- Operaciones de mecanizado manual. FMEE0208Da EverandOperaciones de mecanizado manual. FMEE0208Nessuna valutazione finora

- Ajuste, puesta en marcha y regulación de los sistemas mecánicos. FMEE0208Da EverandAjuste, puesta en marcha y regulación de los sistemas mecánicos. FMEE0208Valutazione: 4 su 5 stelle4/5 (1)

- Puesta en marcha de sistemas de automatización industrial. ELEM0311Da EverandPuesta en marcha de sistemas de automatización industrial. ELEM0311Valutazione: 3 su 5 stelle3/5 (1)

- Cálculo de costes en procesos de mecanizado por arranque de viruta. fmeh0109Da EverandCálculo de costes en procesos de mecanizado por arranque de viruta. fmeh0109Nessuna valutazione finora

- Preparación de materiales y maquinaria según documentación técnica. FMEE0108Da EverandPreparación de materiales y maquinaria según documentación técnica. FMEE0108Valutazione: 3 su 5 stelle3/5 (2)

- Preparación y calibración del grupo de presión en máquinas de impresión offset. ARGI0109Da EverandPreparación y calibración del grupo de presión en máquinas de impresión offset. ARGI0109Nessuna valutazione finora

- Compilador C CCS y Simulador Proteus para Microcontroladores PICDa EverandCompilador C CCS y Simulador Proteus para Microcontroladores PICValutazione: 2.5 su 5 stelle2.5/5 (5)

- Cálculo de costes en procesos de mecanizado por corte y conformado. FMEH0209Da EverandCálculo de costes en procesos de mecanizado por corte y conformado. FMEH0209Valutazione: 5 su 5 stelle5/5 (1)

- Proceso de mecanización por arranque de viruta. FMEH0109Da EverandProceso de mecanización por arranque de viruta. FMEH0109Valutazione: 5 su 5 stelle5/5 (1)

- Analisis de FallasDocumento7 pagineAnalisis de FallasKarina Cheril Ochoa CarrascoNessuna valutazione finora

- Tutorial PlacasDocumento10 pagineTutorial PlacasAnonymous MnaMZQWwCNessuna valutazione finora

- Fundamentos de InstrumentaciónDocumento14 pagineFundamentos de InstrumentaciónWagner Steven Gomez PerezNessuna valutazione finora

- Practica 1 - Osciloscopio y CircuitosDocumento9 paginePractica 1 - Osciloscopio y CircuitosCarlos Arturo BeltranNessuna valutazione finora

- Torno Paralelo PinachoDocumento3 pagineTorno Paralelo PinachoCarlos Arturo BeltranNessuna valutazione finora

- Herr Estad Solucion ProbDocumento14 pagineHerr Estad Solucion ProbdanvanplaNessuna valutazione finora

- Mantenimiento de Motores El CtricosDocumento53 pagineMantenimiento de Motores El CtricosWalter BardalesNessuna valutazione finora

- Presentacion Diagramas Version para ImprimirDocumento23 paginePresentacion Diagramas Version para ImprimirJoseph WarNessuna valutazione finora

- Trazado Mecanico y de CaldereriaDocumento7 pagineTrazado Mecanico y de CaldereriaCarlos Arturo BeltranNessuna valutazione finora

- Electricidad Motores y ManiobrasDocumento44 pagineElectricidad Motores y ManiobrasRonald Butron SalvatierraNessuna valutazione finora

- Ansi+b+16 9+reduccionesDocumento4 pagineAnsi+b+16 9+reduccionesCarlos Arturo BeltranNessuna valutazione finora

- Trazado MecanicoDocumento10 pagineTrazado MecanicoJosé LópezNessuna valutazione finora

- Clasificacion Aceros AISI SAEDocumento6 pagineClasificacion Aceros AISI SAEprocesosun2010100% (3)

- ConcursoFPEconomia Guia SPDocumento8 pagineConcursoFPEconomia Guia SPEdwin Farley Cetares RuizNessuna valutazione finora

- PreguntasDocumento1 paginaPreguntasAnonymous Tr7Gt0Nessuna valutazione finora

- Sabila 06Documento9 pagineSabila 06Carlos Arturo BeltranNessuna valutazione finora

- Definición de Un PlásticoDocumento9 pagineDefinición de Un PlásticoNacho LopezNessuna valutazione finora

- Casas PasivasDocumento2 pagineCasas PasivasCarlos Arturo BeltranNessuna valutazione finora

- Gases Medicinales PDFDocumento26 pagineGases Medicinales PDFPatricio Lescano100% (3)

- Z211 ES2 02+ZEN ProgRelay+OperManualDocumento192 pagineZ211 ES2 02+ZEN ProgRelay+OperManualsermisaNessuna valutazione finora

- PreguntasDocumento1 paginaPreguntasAnonymous Tr7Gt0Nessuna valutazione finora

- SImbolos ValvulasDocumento17 pagineSImbolos ValvulasCarlos Gallardo100% (1)

- EjercautomiiDocumento2 pagineEjercautomiiCarlos Arturo BeltranNessuna valutazione finora

- Ensenanza Contextual de ADocumento44 pagineEnsenanza Contextual de ADavid Alfredo Delgadillo Cossio100% (1)

- 03 Ejercicios de Vistas Sistema Diedrico Nivel Medio PDFDocumento5 pagine03 Ejercicios de Vistas Sistema Diedrico Nivel Medio PDFAndrés Caleb Blanco GuzmanNessuna valutazione finora

- Cad CamDocumento24 pagineCad Caminformal77100% (1)

- Manual de CNCDocumento70 pagineManual de CNCJorge Hugo Quezada Carrillo100% (9)

- Señalización de Tuberías e InstalacionesDocumento4 pagineSeñalización de Tuberías e InstalacionesOscarVargasNessuna valutazione finora

- Cuestionario Maquinas HerramientasDocumento6 pagineCuestionario Maquinas HerramientasCarlos Arturo Beltran67% (3)

- Manual Coiled Tubing 60kDocumento16 pagineManual Coiled Tubing 60kDiego OspinaNessuna valutazione finora

- MDS Laboratorio 06 RozamientoDocumento5 pagineMDS Laboratorio 06 RozamientoLuis Huamani LopezNessuna valutazione finora

- Punto de ReblandecimientoDocumento4 paginePunto de ReblandecimientoMarco DavilaNessuna valutazione finora

- Es ES 7658353977 201703011615533 User Manual - Filees ESDocumento49 pagineEs ES 7658353977 201703011615533 User Manual - Filees ESferminNessuna valutazione finora

- Informe de Laboratorio 4Documento5 pagineInforme de Laboratorio 4Daniel ZambranoNessuna valutazione finora

- Entregable 1 - Sistemas de Manufactura EsbeltaDocumento6 pagineEntregable 1 - Sistemas de Manufactura Esbeltavanenogueda2Nessuna valutazione finora

- Cojinetes y Rodamientos. Tecnologia MecanicaDocumento19 pagineCojinetes y Rodamientos. Tecnologia MecanicaKevin MartinNessuna valutazione finora

- Asignacion 1 OPUS IIDocumento4 pagineAsignacion 1 OPUS IIladajeNessuna valutazione finora

- HGP6065 Rev0 Ver1 PDFDocumento52 pagineHGP6065 Rev0 Ver1 PDFravasamaNessuna valutazione finora

- Principales Operaciones de MaquinadoDocumento10 paginePrincipales Operaciones de MaquinadoNAPOLE�N MARCIAL RAMOSNessuna valutazione finora

- Voceros 2018Documento18 pagineVoceros 2018jhonnyNessuna valutazione finora

- ProXon 21021Documento1 paginaProXon 21021Yeison Piedrahita PérezNessuna valutazione finora

- Estructura CristalinasDocumento14 pagineEstructura Cristalinaslord_helix_hell666Nessuna valutazione finora

- Diagrama SIPOCDocumento1 paginaDiagrama SIPOCFrancisco Catalán100% (4)

- Pegamento EpóxicoDocumento3 paginePegamento EpóxicoEnzoNessuna valutazione finora

- Exposicion de EncofradoDocumento6 pagineExposicion de EncofradoRaquel Salas RipasNessuna valutazione finora

- Practica 3 Laboratorio Quimica Organica PDFDocumento3 paginePractica 3 Laboratorio Quimica Organica PDFnando sbNessuna valutazione finora