Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Taiichi Ohno

Caricato da

gabiy09Titolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Taiichi Ohno

Caricato da

gabiy09Copyright:

Formati disponibili

Introduccin

Taiichi Ohno

A principios del siglo XX, un ejecutivo de Toyota llamado Taiichi Ohno (1912-

1990), considerado el mayor crtico del desperdicio, identific siete formas

diferentes de desperdicios, que se encuentran con facilidad en los ms diversos

tipos de negocios, en pequeas y grandes empresas, en las casas y hasta en uno

de estos quioscos donde nos detenemos a comprar una merienda al finalizar la

tarde.

Para Ohno, la ingeniera industrial es un sinsentido a menos que involucre la

reduccin de costos y el aumento de las ganancias, la mejora de los mtodos de

fabricacin no solo deben incluir planes de inversin de gran escala, sino tambin

la simplificacin del trabajo para que se reduzca el nmero de obreros necesarios

para completar un trabajo, o cambiando el layout de operacin.

Desarrollo del tema

Los MUDA, trmino japons que significa inutilidad; ociosidad; superfluo;

residuos; despilfarro, son 7 conceptos que se aplicaron inicialmente por el

ingeniero Taiichi Ohno, autor del archiconocido just in time el Sistema de

produccin de Toyota.

Sobreproduccin

Producir ms de lo demandado o producir algo antes de que sea necesario. Es

bastante frecuente la falsa creencia de que es preferible producir grandes lotes

para minimizar los costes de produccin y almacenarlos en stock hasta que el

mercado los demande. No obstante esta mala praxis es un claro desperdicio, ya

que utilizamos recursos de mano de obra, materias primas y financieros, que

deberan haberse dedicado a otras cosas ms necesarias.

Esperas

La espera es el tiempo, durante la realizacin del proceso productivo, en el que

no se aade valor. Esto incluye esperas de material, informacin, mquinas,

herramientas, retrasos en el proceso de lote, averas, cuellos de botella, recursos

humanos

En trminos fabriles estaramos hablando de los citados cuellos de botella,

donde se genera una espera en el proceso productivo debido a que una fase va

ms rpida que la que le sigue, con lo cual el material llega a la siguiente etapa

antes de que se la pueda procesar.

Transporte

Cualquier movimiento innecesario de productos y materias primas ha de ser

minimizado, dado que se trata de un desperdicio que no aporta valor aadido al

producto. El realizar un transporte de piezas de ida y no pensar en la vuelta,

representa un transporte eficaz al 50%, hay que prever un recorrido eficiente, ya

sea dentro de la propia empresa como en el exterior. El transporte cuesta dinero,

equipos, combustible y mano de obra, y tambin aumenta los plazos de entrega.

Procesos inapropiados o sobreprocesos

La optimizacin de los procesos y revisin constante del mismo es fundamental

para reducir fases que pueden ser innecesarias al haber mejorado el

proceso. Hacer un trabajo extra sobre un producto es un desperdicio que debemos

eliminar, y que es uno de los ms difciles de detectar, ya que muchas veces el

responsable del sobreproceso no sabe que lo est haciendo. Por ejemplo: limpiar

dos veces, o simplemente, hacer un informe que nadie va a consultar.

Exceso de Inventario

Se refiere al stock acumulado por el sistema de produccin y su movimiento

dentro de la planta, que afecta tanto a los materiales, como piezas en proceso,

como producto acabado. Este exceso de materia prima, trabajo en curso o

producto terminado no agrega ningn valor al cliente, pero muchas empresas

utilizan el inventario para minimizar el impacto de las ineficiencias en sus

procesos. El inventario que sobrepase lo necesario para cubrir las necesidades del

cliente tiene un impacto negativo en la economa de la empresa y emplea espacio

valioso.

Movimientos innecesarios

Todo movimiento innecesario de personas o equipamiento que no aada valor al

producto es un despilfarro. Incluye a personas en la empresa subiendo y bajando

por documentos, buscando, escogiendo, agachndose, etc. Incluso caminar

innecesariamente es un desperdicio. Estos desperdicios hacen que un aumento

del cansancio del operario con los consiguientes problemas dorsolumbares y

dems dolencias, as como una disminucin del tiempo dedicado a realizar lo que

realmente aporta valor.

Defectos

Los defectos de produccin y los errores de servicio no aportan valor y producen

un desperdicio enorme, ya que consumimos materiales, mano de obra para

reprocesar y/o atender las quejas, y sobre todo pueden provocar insatisfaccin en

el cliente.

Conclusiones

Yo creo que es muy importante que toda empresa o industria tome en cuenta

estas 7 mudas de Taiichi Ohno con respecto a los desperdicios, muchas veces se

desperdician muchas horas de trabajo por la ineficacia de la planificacin de

tareas y se debe de evitar eso, nunca se debe de dejar a un lado la calidad del

producto por que se pueden perder nuevos mercados.

Potrebbero piacerti anche

- Omegacine111 Brochure 2019Documento8 pagineOmegacine111 Brochure 2019Omar Gaona GarcíaNessuna valutazione finora

- Plan de cuentas NIIF activosDocumento10 paginePlan de cuentas NIIF activosEsperanza PintadoNessuna valutazione finora

- Presupuesto Trabajo Grupal 2Documento39 paginePresupuesto Trabajo Grupal 2kadir100% (3)

- Reglamento TinkaDocumento16 pagineReglamento TinkasociovicNessuna valutazione finora

- Lineamientos Pasantias 697Documento12 pagineLineamientos Pasantias 697Vipul ShahNessuna valutazione finora

- Pollos de EngordeDocumento42 paginePollos de EngordeJuan RivasNessuna valutazione finora

- Hipotesis de NiskanenDocumento30 pagineHipotesis de NiskanenJerson Cordova NaquicheNessuna valutazione finora

- Auditoría y papeles de trabajo: conceptos básicosDocumento11 pagineAuditoría y papeles de trabajo: conceptos básicoslinda marcela correa fernandezNessuna valutazione finora

- Aspectos GeneralesDocumento8 pagineAspectos GeneralesAndre Yashiro HuarazaNessuna valutazione finora

- Capitulo 1 Modelo de TransporteDocumento67 pagineCapitulo 1 Modelo de TransportecarloshugoletyNessuna valutazione finora

- Cuestionario Cierre Proceso AdmonDocumento3 pagineCuestionario Cierre Proceso AdmonMYRIAMNessuna valutazione finora

- Los Tipos de Cambio Históricos Desde 1953 Con El Gráfico - FxtopDocumento17 pagineLos Tipos de Cambio Históricos Desde 1953 Con El Gráfico - FxtopYuri SantiagoNessuna valutazione finora

- Cuadro de Mando SeguroDocumento94 pagineCuadro de Mando Segurojohngito10% (1)

- Breve Historia de Entreguerras - Oscar Sainz de La MazaDocumento50 pagineBreve Historia de Entreguerras - Oscar Sainz de La MazaMiguelNessuna valutazione finora

- Reporte adjudicación abrasivos EGEMSADocumento2 pagineReporte adjudicación abrasivos EGEMSAHector JoaoNessuna valutazione finora

- Ensayo Aplicación BECA 1Documento2 pagineEnsayo Aplicación BECA 1Jorge Alexander Gutierrez Güiza75% (8)

- Asean Parte 1Documento25 pagineAsean Parte 1Youspace Youspace Time LastNessuna valutazione finora

- Analísis Del PúblicoDocumento5 pagineAnalísis Del PúblicoImanolNessuna valutazione finora

- CAP 2 y CAP 3Documento13 pagineCAP 2 y CAP 3Shirley HerreraNessuna valutazione finora

- Tarea 1Documento2 pagineTarea 1O'cnarf TriohuanNessuna valutazione finora

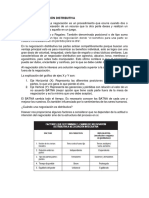

- Taller Distribuciones e ProbabilidadDocumento3 pagineTaller Distribuciones e Probabilidadandres gonzalez cosioNessuna valutazione finora

- Trabajo ICA y Retenciones RESUELTO PDFDocumento2 pagineTrabajo ICA y Retenciones RESUELTO PDFCarolina TovarNessuna valutazione finora

- Proyecto Majes Siguas IIDocumento5 pagineProyecto Majes Siguas IIMaritzaQuispeNessuna valutazione finora

- Respuesta de GitmanDocumento17 pagineRespuesta de GitmanNewels Quimis100% (6)

- Procesos AdministrativosDocumento49 pagineProcesos Administrativosnatalie Salazar ANessuna valutazione finora

- Catalogo de Cuentas y Guía ContabilizadoraDocumento28 pagineCatalogo de Cuentas y Guía ContabilizadoraJOSE MANUEL GARCIANessuna valutazione finora

- Afip-Dictamen 16 2006Documento10 pagineAfip-Dictamen 16 2006Horacio GaraventaNessuna valutazione finora

- 608 678-2014-Licenciatura en Diseno GraficoDocumento4 pagine608 678-2014-Licenciatura en Diseno GraficoPaula UniverseNessuna valutazione finora

- Nomenclatura y valoración aduaneraDocumento5 pagineNomenclatura y valoración aduaneraMariibel Garcia100% (2)

- Nuestra EmpresaDocumento3 pagineNuestra EmpresanellysamNessuna valutazione finora