Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Advanced Process Control at Collahuasi - Rev5Final PDF

Caricato da

Elias Urra Rojas0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

129 visualizzazioni18 pagineTitolo originale

Advanced process control at collahuasi_Rev5Final.pdf

Copyright

© © All Rights Reserved

Formati disponibili

PDF, TXT o leggi online da Scribd

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

© All Rights Reserved

Formati disponibili

Scarica in formato PDF, TXT o leggi online su Scribd

0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

129 visualizzazioni18 pagineAdvanced Process Control at Collahuasi - Rev5Final PDF

Caricato da

Elias Urra RojasCopyright:

© All Rights Reserved

Formati disponibili

Scarica in formato PDF, TXT o leggi online su Scribd

Sei sulla pagina 1di 18

Universidad Tcnica Federico Santa Mara Departamento

de Ingeniera Metalrgica y de Materiales

ADVANCED PROCESS

CONTROL AT COLLAHUASI

Control de Procesos Industriales

Felipe Guerrero Elias Urra

Advanced Process Control at Collahuasi

1

Resumen Ejecutivo

Compaa Minera Doa Ins de Collahuasi es un empresa productora de ctodos de cobre y

concentrado de cobre y molibdeno. Para el procesamiento de minerales sulfurados de cobre,

este se somete a una etapa de reduccin de tamao, consistente en tres lneas paralelas de

molienda primaria SAG y secundaria. Una de estas lneas posee un molino SAG de alta

capacidad, capaz que procesar el 60 % del mineral total. En vista de la importancia de este

equipo en el procesamiento mineral, se desea buscar soluciones de control avanzado para

manejar la operacin.

Es por esto que se implementacin un Control de Procesos Basado en Modelos (MPC), el cual

se basa en el uso explcito de un modelo para la prediccin de la salida del proceso a lo largo

del tiempo; se calculan las seales de control minimizando una funcin objetivo, todo esto

siendo recalculado en la medida que se incorpore un dato al sistema de control. Dentro de la

estrategia de control del molino SAG, las variables controladas corresponden a la carga a

moler, el ruido del molino, la energa utilizada, la produccin de pebbles, entre otros. Todo

esto buscando no sacrificar el tonelaje a procesar, reducir la razn de contenido de slidos en

la pulpa, y conservar la carga medida del equipo.

Las operaciones de pruebas del MPC ProfitSAG duraron 12 horas diarias, con y sin recirculacin

de pebbles, evaluando estadsticamente la evolucin en el Consumo Especfico de Energa

(CEE) y la tasa de mineral fresco alimentado. Los resultados fueron ms favorables para un

recirculacin de mineral, indicando que el controlador es capaz de lidiar con las perturbaciones

de baja freuencia y mantener el proceso dentro de los rangos establecidos. Con este MPC, el

tonelaje fresco suministrado al molino SAG aumenta en un 10 %, disminuyendo su variabilidad

en un 1,8 %. A su vez, el CEE disminuye en un 4,5 %, con una reduccin de su variabilidad de un

24 %. Gracias a los buenos resultados en el control de la molienda primera, se decide usar este

MPC en procesos unitarios como molienda secundaria, espesamiento de relaves y flotacin

rougher, obteniendo los mismos resultados favorables.

En conclusin el Controlador de Procesos Basado en Modelos es una buena herramienta para

la optimizacin en el procesamiento de minerales, quedando por potenciar una

sistematizacin y automatizacin de los criterios para determinar los cambios en sintona y

modelos dinmicos.

Advanced Process Control at Collahuasi

2

Tabla de contenidos

Resumen Ejecutivo ........................................................................................................................ 1

Introduccin .................................................................................................................................. 3

Alcance .......................................................................................................................................... 5

Desarrollo ...................................................................................................................................... 7

Control Predictivo Basado en Modelo (CPBM) ......................................................................... 7

Estrategia de control ............................................................................................................... 10

Variables del proceso y modelos dinmicos para propsitos de control ............................... 11

Implementacin ...................................................................................................................... 13

Integracin del DCS ................................................................................................................. 13

Diseo de Experimentos, Resultados y Validacin. .................................................................... 14

Aplicaciones secundarias del MPC .......................................................................................... 16

Conclusiones y recomendaciones ............................................................................................... 17

Costos y ciclo de vida .............................................................................................................. 14

Referencias .................................................................................................................................. 17

Advanced Process Control at Collahuasi

3

Introduccin

Compaa Minera Doa Ins de Collahuasi SCM (CMDIC) es una empresa productora

de concentrado de cobre, ctodos de cobre y concentrado de molibdeno, teniendo el

tercer mayor depsito de cobre del mundo. La empresa basa su operacin en la

explotacin a rajo abierto de tres yacimientos (Rosario, Ujina y Huinquintipa) ubicados

aproximadamente a 4400 metros de altura sobre el nivel del mar, situados en la

comuna de Pica, Regin de Tarapac, en el extremo norte de Chile.

En 2013 la compaa produjo 282.096 toneladas de cobre, equivalente al 5,1 % del

total producido en Chile. De ese volumen, 245.288 toneladas correspondieron a fino

contenido en concentrado y 36.808 toneladas a fino contenido en ctodos. En tanto,

su produccin de concentrado de molibdeno ascendi a 1.953 toneladas [1].

Como se aprecia en las cifras, la mayor produccin de CMDIC se basa en la obtencin

de concentrado de cobre. De acuerdo al procesamiento de minerales sulfurados que

contienen a este metal, luego de la etapa de chancado, la planta concentradora

procesa un promedio de 150.000 toneladas de mineral por da. La etapa de molienda

primaria, realizada en molinos SAG, y secundaria mediante molinos de bolas, est

compuesta de tres lneas. Sin embargo, el molino SAG de la lnea tres (L3) procesa

aproximadamente el 60 % de la carga a la planta [2].

Los productos de la molienda de las lneas 1 y 2, son enviados a tres lneas (1, 2, 3) de

flotacin rougher, mientras que el mineral molido de la L3 es derivado a las lneas A, B

y C del mismo tipo de concentracin. Para ambos, las colas producidas son enviadas a

clasificacin mediante hidrocicln (HC) cuyo overflow se enva a los espesadores de

relaves, y el underflow se somete a una flotacin scavenger para obtener un

concentrado que se adiciona a los concentrados rougher producidos anteriormente.

Luego este concentrado mediante un HC el overflow se somete a una flotacin

cleaner, y el underflow se enva a una remolienda para ser reincorporado al proceso.

Finalmente, el concentrado cleaner se somete a una segunda limpieza mediante

flotacin columnar, cuyo concentrado de cobre final es enviado a los espesadores. Las

colas de esta limpieza columnar son recirculadas a las celdas cleaner y las colas de

estas celdas son espesadas para la formacin de relaves. Un esquema de todo el

proceso de la concentracin de cobre se muestra en la Figura 1.

Advanced Process Control at Collahuasi

4

Figura 1. Diagrama planta concentradora de CMDIC.

1

1

Informacin obtenida de base de datos Gerencia Concentradora CMDIC.

Advanced Process Control at Collahuasi

5

Alcance

Dentro de la planta de concentracin de cobre de CMDIC, se desea estabilizar y optimizar las

operaciones unitarias crticas para un desempeo deseado. En una primera instancia se

desarrolla este plan de mejora en la molienda primaria, especficamente en el molino SAG de

la L3, debido a su importante carga de mineral tratado.

Con respecto al modelo SAG de la L3, este no contaba con estrategias de control con

utilizacin efectiva, por lo que la operacin estaba basada en las acciones del operador sobre

los lazos PID configurados en el DCS. Los lazos de control e instrumentacin disponibles se

aprecian en la Figura 2.

Figura 2. Lazos de control e instrumentacin molino SAG lnea 3. [2]

La necesidad de contar con herramientas de control automtico capaces de gobernar,

estabilizar, manejar restricciones y optimizar la operacin del molino SAG responsable de

alimentar al 60% de la planta concentradora. Para esto se requiere de un equipo

multidisciplinario para llevar a cabo este desafo operacional y tecnolgico. Tres tareas bsicas

se deben desarrollar por este equipo: buscar soluciones de control avanzado en el mercado, la

eleccin de alternativas disponibles y la formulacin e implementacin de estrategias de

control avanzado.

Dentro del desafo de control de un molino SAG de alta capacidad, un montn de nuevos

procesos y restricciones fsicas comparado a un molino SAG convencional. Las principales

restricciones para esta planta son [3].

Advanced Process Control at Collahuasi

6

- La produccin de pebbles no puede ser mayor a 800 tph debido a limitaciones fsicas

en las correas transportadoras.

- Una estricta matriz de ruido del molino debe ser satisfecha para asegurar la

moliendabilidad del molino. En el pasado el ruido del molino ha sido usado como

una restriccin para preservar los revestimientos y lifters internos. En este caso, un

rango de control, con un lmite superior e inferior, debe ser usado debido a la gran

cantidad de arcilla en el mineral fresco.

- El torque del motor elctrico del molino SAG debe ser introducido como una

restriccin electromecnica para preservar la continuidad de la operacin, evitando

activar el sistema de proteccin del molino que disminuye la velocidad de rotacin.

Advanced Process Control at Collahuasi

7

Desarrollo

Control Predictivo Basado en Modelo (CPBM)

El Control Predictivo Basado en Modelo (CPBM) o Model Predictive Control (MPC) es un

algoritmo de control que computa una secuencia temporal discreta de las variables

manipuladas a futuro con el objetivo de optimizar el comportamiento de la planta o proceso a

controlar [4].

Fue concebido para dar solucin al control de plantas qumicas y plantas de potencia aunque

actualmente puede encontrarse en diversas reas: metalrgica, automotriz, procesamiento de

pulpa y papel, alimentos, robtica, etc.

El control predictivo es un campo muy amplio de mtodos de control desarrollados en torno a

ciertas ideas comunes:

Uso explcito de un modelo para predecir la salida del proceso en futuros instantes de

tiempo (horizonte).

Clculo de las seales de control minimizando una cierta funcin objetivo.

Estrategia deslizante: en cada instante el horizonte se va desplazando hacia el futuro.

Por qu usar MPC? La respuesta se puede ver reflejada en diversos mbitos que se nombran

a continuacin:

Multivariable.

Minimizacin de costos.

Maximizacin del rendimiento.

Se tiene en cuenta las limitaciones fsicas en los actuadores.

Permite la operacin cerca de las restricciones.

Posee intrnsecamente compensacin por retardo.

Utilidad cuando se conocen las futuras referencias.

Tcnica particularmente atractiva para los operadores que requiere de pocos

conocimientos de control porque los conceptos son muy intuitivos y la sintonizacin

relativamente simple.

Se puede utilizar para controlar una gran variedad de procesos.

Su carcter predictivo lo hace compensar intrnsecamente los tiempos muertos.

Introduce un control anticipativo (feedforward) y de forma natural se compensan las

perturbaciones medibles.

La ley de control resultante es en general fcilmente implementable.

Advanced Process Control at Collahuasi

8

Dentro de las limitaciones que se pueden encontrar para el MPC, se encuentran los elevados

costos computacionales, aunque la potencia actual de los computadores hace que este factor

pierda importancia. Otra desventaja reside en el conocimiento cabal del proceso y del

planteamiento del modelo adecuado, debido a que un sistema muy complejo y con

demasiadas variables pude ser complicado de modelar. Bajo este mismo aspecto, la

sintonizacin del controlador puede ser difcil de lograr.

El MPC ms que un controlador concreto es una metodologa para el clculo de acciones de

control que trata de reproducir la forma de actuar que tendra un operador experto en el

control de un determinado proceso. En analoga a cmo acta un MPC, los pasos que seguira

un operador experto para conseguir controlar un proceso seran [5]:

El operador conoce bien el proceso (posee un modelo mental del mismo) y por tanto

sera capaz de predecir la evolucin dinmica de las variables del proceso. De la misma

forma el MPC usa el modelo del proceso para el clculo de predicciones de la

evolucin dinmica del mismo.

El operador puede decidir si esa evolucin es adecuada en comparacin a los objetivos

que se ha marcado y es capaz, de valorar las distintas combinaciones de las acciones

de control en un horizonte de tiempo (ley de control) en funcin del grado de

cumplimiento de unas especificaciones. El MPC tambin compara el cumplimiento de

las especificaciones mediante el uso de la funcin de coste.

Con esto el operador puede decidir cul es la mejor combinacin de acciones de

control dentro de un conjunto de posibilidades, basado en conocimientos previos del

proceso e informacin pasada y actual del mismo. Del mismo modo el MPC obtiene la

ley de control mediante la minimizacin de la funcin de coste, en la que interviene

informacin pasada y actual del estado del proceso.

Para conseguir una mayor calidad en el control, este mismo operador repetira todos

los clculos cada vez que disponga de informacin actualizada, bien sean nuevas

medidas del estado del proceso, bien conocimientos actualizados acerca del

comportamiento del proceso (informacin nueva del modelo). En el MPC, a este

concepto se le denomina horizonte mvil, resultando en la resolucin de un problema

de optimizacin (minimizacin) diferente en cada periodo de muestreo, puesto que se

incorpora nueva informacin de la evolucin dinmica del proceso.

En la Figura 3 se muestra la metodologa de prediccin planteada anteriormente y que se

describe con detalle a continuacin:

Advanced Process Control at Collahuasi

9

Figura 3. Concepto de horizonte mvil [4].

1. Predictor. Basado en el modelo del proceso, es el encargado de calcular, para cada

instante , las predicciones de la evolucin dinmica del proceso

[( |) ( |)]

2

a lo largo del horizonte de prediccin , a partir de la

informacin dinmica que se dispone hasta ese instante (medidas de las variables del

proceso y entradas pasadas hasta el instante actual ) y una ley de control postulada o

futura [(|) ( |)] a lo largo del horizonte de prediccin, tal y como se

muestra en la Figura 4.

Figura 4. Prediccin de la salida y seal de control postulada [4].

2. Funcin de coste. Las futuras acciones de control se calculan de manera que

minimicen una determinada funcin de coste. As pues, la funcin de coste asigna un

valor a cada prediccin y por tanto a cada ley de control postulada. Este valor trata de

mostrar el grado de cumplimiento de las especificaciones estticas y dinmicas

2

Es usual encontrar en el mbito del MPC la sintaxis ( |) para indicar la prediccin de la salida

para el instante postulada en el instante .

Advanced Process Control at Collahuasi

10

compatibles con las posibles restricciones de funcionamiento. Por ello, el objetivo

principal de la funcin de coste consiste en mantener la salida del proceso ( |)

lo ms cerca posible de una trayectoria de referencia ( ) que describe cmo se

desea guiar dicha salida desde su valor actual () hasta sus puntos de consigna

futuros. La funcin de coste adopta as generalmente la forma de una funcin

cuadrtica de los errores entre la salida predicha y la trayectoria de referencia.

Tambin en la mayora de los casos suele incluir algn trmino referente al esfuerzo de

control.

3. Optimizador. Debe encontrar el vector de acciones de control que ofrece el mejor

valor de la funcin de coste. Generalmente en este proceso de bsqueda, el

optimizador realiza postulados de la ley de control e iterativamente trata de acercarse

a la ley de control ptima. Adems, si la funcin de coste que se define es cuadrtica,

el modelo utilizado es lineal y no existen restricciones para ninguna seal implicada,

entonces no es posible encontrar una solucin analtica para el problema de

optimizacin. En caso contrario, es necesario utilizar, en general, un mtodo numrico

de optimizacin.

4. Horizonte mvil. Una vez calculada la secuencia de futuras acciones de control que en

ese instante hacen ptima la funcin de coste, se hace uso del concepto denominado

receding horizon. Solamente se aplica como entrada al proceso (|) la primera de

ellas, despreciando el resto, puesto que en el siguiente instante , la salida

( ) ya es conocida, y con esa nueva informacin se repiten los puntos 1, 2 y 3,

obteniendo de esta forma la seal de control ( | ) a aplicar en ese instante

(la cual no es igual a la que se haba postulado en el instante anterior ( |)

El anlisis de esta metodologa de control muestra que sea cual sea la implementacin que se

realice, cualquier control predictivo basado en modelos se puede entender como un problema

de optimizacin en cada periodo de muestreo (horizonte mvil) que consta de tres elementos

fundamentales: prediccin, funcin de coste y optimizador. Combinando distintas variaciones

de estos tres elementos fundamentales se pueden obtener un gran nmero de controladores

que formaran parte de la familia de los controladores predictivos. As pues, se puede deducir

esta diversidad, considerando que aparecern diferentes controladores, segn el tipo de

modelo del proceso utilizado, el tipo de funcin de coste utilizada y el mtodo de

optimizacin aplicado.

Estrategia de control

Las restricciones inherentes al proceso deben ser consideradas en cualquier estrategia de

control, por tanto las perturbaciones, tanto medidas como no medidas, transforman este

sistema en un problema multivariable de alta complejidad. Una estrategia de control basada

en la estabilidad y enfocada en el manejo de las restricciones y la optimizacin han sido

designadas usando un esquema de control MPC.

Por otro lado hay algunos aspectos operacionales que tambin deben ser considerados [3]:

- No sacrificar tonelaje a menos que sea estrictamente necesario. Esto da algunas

prioridades de control.

- Reducir la razn de porcentaje de slidos tanto como sea posible.

Advanced Process Control at Collahuasi

11

- Conservar la carga medida del molino entre el rango definido y el de operacin.

Debido a las dinmicas del molino SAG y las probadas rentabilidades de los procesos de

conminucin, CMDIC ha decidido usar la estrategia MPC para controlar su molino SAG ms

grande, usando la solucin MPC de Honeywell llamado Robust Multivariable Predictive Control

Technology (RMPCT) o simplemente Profit Controller.

La ecuacin (1) muestra la funcin de coste usada por el Profit Controller, el cual minimiza la

prediccin de error para calcular la trayectoria ptima de las variables controladas, tomando

en cuenta las restricciones del proceso y las limitaciones de los actuadores [3].

||( )||

(1)

Sujeto a:

(2)

(3)

(4)

Dnde:

- : es la trayectoria de respuesta ptima.

- A: Matriz de modelos dinmicos.

- Ax: Predicciones de las variables controladas.

-

: lmites mnimos y mximos de las variables controladas.

-

: lmites mnimos y mximos de las variables manipuladas (actuadores).

- : Matriz de ponderacin diagonal.

- : matriz de suma acumulada.

Variables del proceso y modelos dinmicos para propsitos de control

Tomando en consideracin el desafo de control, las variables controladas mostradas en la

Tabla 1 han sido escogidas para cumplir con los objetivos operaciones y las restricciones del

proceso. Desde el punto de vista de sistemas lineales, las variables manipuladas y las

perturbaciones variables son variables independientes y las variables controladas son

variables dependientes. Midiendo y modelando los efectos variables de la perturbacin

permite al controlador evitar violaciones de restricciones y desviaciones de los rangos

operacionales objetivos a travs del movimiento de las variables manipuladas de una forma

predictiva. Un descriptivo diagrama de bloques de la estrategia se presenta en la Figura 5.

Tabla 1. Variables de control

Variables controladas (CV) Variables Manipuladas (MV) Perturbaciones variables (DV)

W: Peso [ton] F

ff

: Alimentacin fresca de mineral [tph] F

recirc

: Pebbles recirculados [tph]

N: Ruido [%] : Velocidad del molino [rpm] F

fop

: Porcentaje de mineral fino [%]

J: Energa [KW] Sol%: Porcentaje de solidos [%]

F

pebb

: Prod. Pebbles [tph]

: torque [%]

Los modelos dinmicos usados por el controlador MPC han sido identificados

mayoritariamente usando data histrica de la operacin manual del molino. En algunos casos,

la data histrica no tena una frecuencia suficiente, por tanto fueron necesarias algunas

Advanced Process Control at Collahuasi

12

pruebas. El proceso de identificacin ha sido hecho usando modelado de algoritmos lineales

discretos.

La Figura 6 muestra los modelos dinmicos identificados para la aplicacin de control avanzado

del SAG 1011 llamado ProfitSAG. Las primeras tres columnas muestran las relaciones

dinmicas entre MV y CV; las ltimas dos columnas evidencian las relaciones dinmicas entre

DV y CV.

Figura 5. Diagrama de bloques de la estrategia de control [3].

Figura 6. Matriz de Modelos Dinmicos del ProfitSAG [3].

Advanced Process Control at Collahuasi

13

Como fue mencionado anteriormente, un objetivo de control es dar prioridad a la

alimentacin fresca de mineral cuando existen suficientes grados de libertad. Este problema

fue resuelto usando parmetros de Prioridad de Optimizacin.

Implementacin

El despliegue de este esquema de control ha sido un desafo interesante, mayormente debido

a las tareas integradoras que involucran comunicaciones OPC, funciones de programacin en

bloques C# y programacin secuencial en bloques del DCS.

Integracin del DCS

La integracin del DCS fue hecha a travs de la conectividad OPC entre el Servidor de Aspecto

ABB y la plataforma Unified Real Time (URT), usada por el ProfitSAG. Debido a los

requerimientos del control avanzado, en forma de datos de campo, se tuvo que construir

plantillas BLC (base level control) para la plataforma URT.

Los bloques funcionales del URT, programados en C#, fueron hechos para construir la capa de

integracin entre la aplicacin de control y el DCS, incluyendo una seal de vigilancia. La

interface de usuario fue implementada usando un cliente URT llamado Estacin de Operacin.

Figura 7. Interface de usuario: Suite de utilidades del operador [3].

Advanced Process Control at Collahuasi

14

Costos y ciclo de vida

Se debe asumir que un cambio en el sistema de control, tanto del molino SAG como en la

molienda secundaria y en la etapa de flotacin implicar un costo de inversin alto, no solo en

recursos fsicos (hardwares como DCS y otros) y no fsicos (softwares), sino tambin en

recursos humanos y capacitaciones para el personal para que aprendan a utilizar estos nuevos

modelos.

Por otra parte, se asume que el actual sistema de control o actual DCS (ABB600) no cumplir

con los requerimientos mnimos para procesar los datos de un MPC. Por tanto se toma la

opcin de migrar a un ABB800 con el fin de que se logre procesar la cantidad de clculos que

un MPC requiere. Esto conlleva a una inversin aproximada que bordea los US$5,000.

Respecto al ciclo de vida, basado en data histrica de nuevas inversiones y cambios para un

sistema de control, podemos estimar que ser de unos 8 a 12 aos.

Advanced Process Control at Collahuasi

15

Diseo de Experimentos, Resultados y Validacin.

La evaluacin ha sido hecha siguiendo los siguientes criterios [3].

- Para operar usando ProfitSAG 12 horas al da (un cambio al da), para asegurar la

misma calidad de mineral en la operacin manual y la automtica.

- Evaluar el rendimiento solo bajo condiciones normales de operacin, es decir:

o Velocidad de alimentacin de mineral fresco sobre 2000 tph.

o La rotacin del molino SAG por sobre 7 rpm.

- Los indicadores de rendimiento considerados para la evaluacin son el Consumo

Especfico de Energa (CEE), definido como

y las mediciones estadsticas de velocidad de mineral fresco alimentado.

- Se considerar el rendimiento con o sin retorno o recirculacin de pebbles como un

indicador de cmo el controlador lidia con perturbaciones de baja frecuencia y

mantiene al proceso en el rango.

Los resultados fueron filtrados para asegurar que la evaluacin se est haciendo bajo

condiciones normales de operacin y generan informacin verdaderamente til. Se han

utilizados histogramas para graficar los resultados y mostrar la frecuencia de ocurrencia de

cada seal de inters. Considerando la estabilidad y el rendimiento del proceso, los datos de

evaluacin han sido procesados usando dos escenarios: con y sin recirculacin de pebbles. Los

indicadores utilizados fueron la diferencia porcentual entre las medias registradas antes y

despus del uso de este control ( , lo mismo para la desviacin estndar de los datos ().

Con respecto a los resultados sin el efecto de un retorno de pebbles, se apreci que el

controlador ProfitSAG minimiz el porcentaje de slidos, dando las mejores condiciones al

proceso. El CEE fue reducido en un 2,2 % y su desviacin estndar disminuy en un 4,8 %. Se

presenci un comportamiento similar para el ruido del molino. La alimentacin de mineral

fresco se increment en un 2,3 %, con reduccin de desviacin estndar en 4 %.

Considerando el efecto de un retorno de pebbles, se puede ver que ProfitSAG mientras

operaba, los resultados fueron mejores. Esto se evidenci que el CEE se redujo en promedio un

4,5 %, y la alimentacin fresca se increment en un 10 %. Un resumen de los resultados de la

aplicacin de MPC de muestran en la Tabla 2. Resultados aplicacin de MPC en molienda SAG,

sin retorno pebbles.Tabla 2 y Tabla 4 [2].

Tabla 2. Resultados aplicacin de MPC en molienda SAG, sin retorno pebbles.

Indicador Tonelaje fresco CEE

2,3 % -2,2 %

-4,0 % -4,8 %

Tabla 3. Resultados aplicacin de MPC en molienda SAG, con retorno pebbles.

Indicador Tonelaje fresco CEE

10,1 % -4,5 %

-1,8 % -24,0 %

Advanced Process Control at Collahuasi

16

Aplicaciones secundarias del MPC

Esta mejora en la molienda SAG propici el reemplazo de los sistemas de control experto

existentes en las dos lneas de molienda primaria, y luego en los circuitos de molienda

secundaria y clasificacin. Acorde a la Tabla 4, se lograron mejoras en la estabilidad mediante

una reduccin en la variabilidad del porcentaje de slidos y presin de bateras de HC (BHC) y

el tamao de partculas del producto a flotacin.

Tabla 4. Resultados aplicacin MPC en molienda secundaria y clasificacin [2].

Indicador % slidos BHC Presin BHC %+65, #Ty

-1,3 % 0 % -4,8 %

-43,1 % -22,0 % -31,5 %

Espesamiento de relaves.

Posterior a los bueno resultados del MPC en molienda, se implementa en el proceso de

espesamiento de relaves, por lo que esta estrategia de control provoc un aumento en la

densidad de descarga del relave, con una mejora en la estabilidad del equipo en todas sus

variables.

Tabla 5. Resultados aplicacin MPC en espesamiento de relaves [2].

Indicador % slidos descarga Presin Cama Nivel Agua Clara

-1,3 % 3,6 % 4,5 %

-44,2 % -21,8 % -58,0 %

Flotacin Rougher.

Para la instauracin del MPC de control avanzado en las celdas de flotacin, se estudiaron las

lneas A, B y C de flotacin rougher en L3. Fue necesaria la implementacin de un sistema de

visin artificial para medir la velocidad de rebalse del concentrado, ya que se encontr su

potencialidad para el desarrollo mejores estrategias de control. Cabe destacar que el rebalse

es una variable con alta disponibilidad para ser medida, adems de dinmica rpida (1 [min]).

Luego de seleccionada la aplicacin para la medicin (Visiofroth, software OCS de Metso), se

revisaron las condiciones de la instrumentacin y control disponible en la etapa de flotacin,

las cuales fueron ptimas en trminos de flujo de aire forzado y espesor de espuma. Por ende,

se asegur un desempeo adecuado en la implementacin de la estrategia de control.

Con el objetivo de controlar la velocidad de rebalse de la espuma, se instaur el control en una

de las lneas para realizar las pruebas iniciales. Los resultados, acorde a la Tabla 6 arrojaron

beneficios en trminos de una efectiva flotacin, al arrojar el rebalse valores sobre el umbral

determinado. Adems, indirectamente se obtuvo una mejora en los resultados metalrgicos al

bajar el promedio de la ley de Cu en las colas. Se consideran los valores de las nueve celdas

que componen la lnea. Debido a los buenos resultados, se instalaron cmaras en todas las

celdas de flotacin de las tres lneas de L3.

Tabla 6. Resultados aplicacin MPC en flotacin rougher [2].

Indicador Ley Cu en las colas Velocidad Rebose Tiempo Celda Hundida

-12,7 % 10,0 % -13,5 %

8,1 % -16,3 % -

Advanced Process Control at Collahuasi

17

Conclusiones y recomendaciones

La implementacin del MPC en la operacin de la molienda primaria SAG, se considera exitosa

ya que prueba una solucin de alto impacto en el proceso, logrando ser sustentable en el

tiempo; su implementacin y resultados fueron alcanzados fueron visibles en un corto plazo.

Se aprecia una alta confianza en el controlador y sus acciones de control, mostrando un buen

manejo de las perturbaciones y restricciones. Alguna de las oportunidades para mejorar los

beneficios en la operacin corresponden a una sistematizacin y automatizacin de los

criterios para determinar cuando se deben realizar cambios en sintona y modelos dinmicos.

Adems se debe mejorar la forma en que los sistemas MPC auto explican su accionar, ya que

estos operan en una condicin futura no verificable inmediatamente, por lo que a vista del

operador, este sistema posee una conducta impredecible.

Como recomendaciones secundarias se sugiere extender la aplicacin del MPC a operaciones

como transporte de mineral, chancado primario, flotacin de molibdeno, etc.

Referencias

[1] Compaia Minera Doa Ins de Collahuasi, 2014. [En lnea]. Available: www.collahuasi.cl.

[2] P. Espinoza, Advanced process control at Collahuasi, de Automining , Santiago, Chile,

2012.

[3] I. Yutronic y R. Toro, Design and Implementation of Advanced Automatic Control Strategy

Based on Dymanic Models for High Capacity SAG Mill, de 42nd Annual Meeting of the

Canadian Mineral Processors, Otawa, Ontario, Canada, 2010.

[4] C. Ramos, Control Predictivo Basado en Modelos (CPBM) robusto con BDU, Universidad

Politcnica de Valencia, Valencia, Espaa, 2007.

[5] E. Camacho y C. Bordons, Model Predictive Control, London, England: Springer-Verlag,

2004.

Potrebbero piacerti anche

- Informe Chancado Terciario CuaternarioDocumento3 pagineInforme Chancado Terciario CuaternarioElias Urra RojasNessuna valutazione finora

- Ficha InacapDocumento10 pagineFicha InacappaolaNessuna valutazione finora

- Cinetica de Flotacion BatchDocumento16 pagineCinetica de Flotacion BatchHERMAN JR.Nessuna valutazione finora

- Descripcion Estudio de CasosDocumento2 pagineDescripcion Estudio de CasosElias Urra RojasNessuna valutazione finora

- Informe de Tendencias IV Trimestre 2014Documento34 pagineInforme de Tendencias IV Trimestre 2014Elias Urra RojasNessuna valutazione finora

- Evaluacion de ProyectosDocumento28 pagineEvaluacion de ProyectosElias Urra RojasNessuna valutazione finora

- Clase 07 EspesamientoDocumento27 pagineClase 07 EspesamientoElias Urra RojasNessuna valutazione finora

- La minería en Chile: desde los primeros atacameños hasta la revolución industrialDocumento9 pagineLa minería en Chile: desde los primeros atacameños hasta la revolución industrialboltherNessuna valutazione finora

- Beneficio de MineralesDocumento12 pagineBeneficio de MineralesElias Urra RojasNessuna valutazione finora

- Sistemas de Ecuaciones DiferencialesDocumento3 pagineSistemas de Ecuaciones DiferencialesElias Urra RojasNessuna valutazione finora

- Modelamiento Fisuras PDFDocumento222 pagineModelamiento Fisuras PDFElias Urra RojasNessuna valutazione finora

- Cálculo de cantidades de obra para muro perimetral de 100mDocumento6 pagineCálculo de cantidades de obra para muro perimetral de 100mNaghely Valeria Jaita BravoNessuna valutazione finora

- Ejercicio TransesterificacionDocumento9 pagineEjercicio TransesterificacionDavid Felipe HernandezNessuna valutazione finora

- Absorcion de EnergiaDocumento75 pagineAbsorcion de EnergiaAlfaro Gavino EgoavilNessuna valutazione finora

- DENSIDADDocumento15 pagineDENSIDADSebastianNavarroJuarezNessuna valutazione finora

- Evalucacion de Plantas Concentradoras - Compress PDFDocumento30 pagineEvalucacion de Plantas Concentradoras - Compress PDFAlessandra guerrero zuritaNessuna valutazione finora

- Hoja de Calculo de Instalaciones de AguaDocumento22 pagineHoja de Calculo de Instalaciones de AguaJULIO QUENTANessuna valutazione finora

- Admitan CIADocumento3 pagineAdmitan CIAPatricio GarciaNessuna valutazione finora

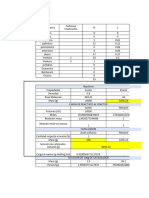

- Problemas Propuestos Semana 06Documento8 pagineProblemas Propuestos Semana 06Rosalinda Choque BarretoNessuna valutazione finora

- Catalogo Nuevo Modulaser 2019Documento29 pagineCatalogo Nuevo Modulaser 2019facturacion901291581Nessuna valutazione finora

- Ta 1 DinámicaDocumento29 pagineTa 1 DinámicaCesar Efrain Abarca AlarconNessuna valutazione finora

- (Ex) Une-En Iso 20200 2016Documento2 pagine(Ex) Une-En Iso 20200 2016Danniela HernandezNessuna valutazione finora

- Desnate Tks HorizontalesDocumento5 pagineDesnate Tks HorizontalesPocholo Mario Pineda ForeroNessuna valutazione finora

- Modelos Removibles y DesechablesDocumento6 pagineModelos Removibles y Desechableshugo0% (1)

- Plan Mitigación Ruido PolvoDocumento10 paginePlan Mitigación Ruido PolvoAnonymous BFM6zwHNessuna valutazione finora

- Guia OxidosDocumento2 pagineGuia OxidosWillian Pastrana100% (1)

- Monografia Cadena de Suministros ProveedoresDocumento18 pagineMonografia Cadena de Suministros ProveedoresLuis Ricardo MoscosoNessuna valutazione finora

- Guia 31 El TransformadorDocumento3 pagineGuia 31 El TransformadorGómez MichaelNessuna valutazione finora

- Vibraciones Mecánicas: Normas y MediciónDocumento62 pagineVibraciones Mecánicas: Normas y MediciónRobert Wagner100% (2)

- Tecnicas de Separacion EMIDocumento8 pagineTecnicas de Separacion EMIJose FernandezNessuna valutazione finora

- Estrategias de ProduccionDocumento23 pagineEstrategias de ProduccionLuis Eduardo ArellanoNessuna valutazione finora

- Pa2 - Sistemas Integrados de ProducciónDocumento3 paginePa2 - Sistemas Integrados de ProducciónJason De La Gala RetamozoNessuna valutazione finora

- El Cuadro Costo Beneficio de Las Propuestas de Mejora de Supermercado La VictoriaDocumento2 pagineEl Cuadro Costo Beneficio de Las Propuestas de Mejora de Supermercado La VictoriaChristopher SimpsonNessuna valutazione finora

- Clase 1Documento4 pagineClase 1Dimas Moreno Victor IsaacNessuna valutazione finora

- Cuchara Trituradora Marca MontabertDocumento4 pagineCuchara Trituradora Marca MontabertOthoniel CastillaNessuna valutazione finora

- Sistema de CristalizacionDocumento5 pagineSistema de CristalizacionFabiola CalderonNessuna valutazione finora

- RP 20la70Documento27 pagineRP 20la70alexhaloNessuna valutazione finora

- Instalaciones eléctricas: puesta a tierra y medidas de seguridadDocumento26 pagineInstalaciones eléctricas: puesta a tierra y medidas de seguridadVictor Quispe CarranzaNessuna valutazione finora

- PVCDocumento12 paginePVCyeimy cruz farcequeNessuna valutazione finora

- Instalaciones de generadores de frío por absorciónDocumento13 pagineInstalaciones de generadores de frío por absorciónPablo Andres Espinoza LecarosNessuna valutazione finora

- Arboloco en la sismo-resistencia de estructuras de bahareque encementadoDocumento241 pagineArboloco en la sismo-resistencia de estructuras de bahareque encementadoLuigi GzlNessuna valutazione finora