Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Gestion de La Produccion II Unidad 1

Caricato da

Gerardo DzulDescrizione originale:

Titolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Gestion de La Produccion II Unidad 1

Caricato da

Gerardo DzulCopyright:

Formati disponibili

Gestin de la produccin II.

- Unidad 1: Planificacin de

requerimientos de materiales.

1.1 Antecedentes y conceptos bsicos.

En la Segunda Guerra Mundial, el gobierno estadounidense emple programas

especializados para controlar la logstica u organizacin de sus unidades en

batalla. Estas soluciones tecnolgicas, son conocidas como los primeros sistemas

para la planificacin del requerimiento de materiales(MRP Systems).

Para el final de los aos !", los sistemas MRP comenzaron a utilizarse en los

sectores producti#os, en especial de los Estados $nidos de %orte &m'rica. Estos

sistemas les permitieron lle#ar un control de di#ersas acti#idades, como el control

de in#entario, facturacin, pago ( administracin de nmina.

)e manera paralela, la e#olucin de las computadoras fa#oreci el crecimiento de

estos sistemas en cuanto al n*mero de empresas que optaban por ellos. +laro

que esas computadoras eran mu( rudimentarias pero contaban con la capacidad

de almacenamiento ( recuperacin de datos que facilitaban el poder procesar

transacciones.

En las d'cadas de los aos ," ( -" e#olucionaron para a(udar a las empresas a

reducir los ni#eles de in#entario, lo que reduca los gastos de la empresa, (a que

solo compraban cuando era necesario.

El ob.eti#o principal de estos sistemas es controlar el proceso de produccin en

empresas cu(a acti#idad se desarrolla en un entorno de fabricacin. /a produccin

en este entorno supone un proceso comple.o, con m*ltiples etapas intermedias, en

las que tienen lugar procesos industriales que transforman los materiales

empleados, se realizan monta.es de componentes para obtener unidades de ni#el

superior que a su #ez pueden ser componentes de otras, 0asta la terminacin del

producto final, listo para ser entregado a los clientes e1ternos. /a comple.idad de

este proceso es #ariable, dependiendo del tipo de productos que se fabriquen.

/os sistemas b2sicos para planificar ( controlar estos procesos, abordan el

problema de la ordenacin del flu.o de materiales en la empresa para alcanzar

eficientemente los ob.eti#os de produccin, constando todos ellos de las mismas

etapas3

&.ustar los in#entarios

&.ustar la capacidad

&.ustar la mano de obra

&.ustar los costes de produccin

&.ustar los plazos de fabricacin

4 a.ustar las cargas de traba.o en las distintas secciones.

El M5P no es un m'todo sofisticado, sino que, por el contrario, es una t'cnica

sencilla, que procede de la pr2ctica ( que, gracias al ordenador, funciona ( de.a

obsoletas las t'cnicas cl2sicas en lo referente al tratamiento de artculos de

demanda dependiente. Su aparicin en los programas acad'micos es mu(

reciente. Su gran popularidad creciente no es debida solo a sus '1itos obtenidos,

sino tambi'n a la labor publicitaria realizada por la &.P.6.+.S. (&merican Production

and 6n#entor( Societ(), que 0a dedicado un considerable esfuerzo para su

e1pansin ( conocimiento, encabezado por profesionales como 7. 8rlic9(, 8.

:ig0t, G. Plossl ( :. Goddard.

1.2 Lista de materiales.

/a lista de materiales es un descripcin clara ( precisa de la estructura del

producto mostrando3

+omponentes que lo integran.

+antidades

Secuencia de monta.e.

)esde el punto de #ista del control de la produccin interesa conocer los

componentes que inter#ienen en el con.unto final, mostrando las sucesi#as etapas

de la fabricacin. /a estructura de fabricacin es la lista precisa ( completa de

todos los materiales ( componentes que se requieren para la fabricacin o

monta.e del producto final.

Para definir esta estructura e1isten dos requisitos3

+ada componente o material que inter#iene debe tener asignado un cdigo

que lo identifique de forma precisa.

& cada elemento le corresponde un ni#el en la estructura, asignado en

sentido descendente. &s, al producto final le corresponde el ni#el cero. /os

componentes ( materiales que inter#ienen en la *ltima operacin de monta.e

son de ni#el uno.

En resumen, las listas de materiales 0an de organizarse para satisfacer todas las

necesidades del mismo, inclu(endo la de facilitar el conocimiento permanente (

e1acto de todos los materiales que se emplean en la fabricacin, los plazos de

produccin, su coste ( el control de las e1istencias.

+ontiene la descripcin completa de produccin e indica no solo los materiales, las

piezas ( los componentes, sino adem2s la secuencia de creacin del producto.

1.3 El sistema Material Requirement Planning (MRP

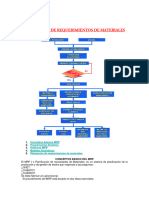

El M5P 6 o Planificacin de necesidades de Materiales, es un sistema de

planificacin de la produccin ( de gestin de stoc9s que responde a las

preguntas3

;<$=>

;+$?%@8>

;+$?%)8>

Se debe fabricar (Ao apro#isionar.

El procedimiento del M5P est2 basado en dos ideas esenciales3

&. /a demanda de la ma(ora de los artculos no es independiente,

*nicamente lo es la de los productos terminados.

B. /as necesidades de cada artculo ( el momento en que deben ser

satisfec0as estas necesidades, se pueden calcular a partir de

unos datos bastantes sencillos3

/as demandas independientes

/a estructura del producto

&s pues, M5P 6 consiste esencialmente en un c2lculo de necesidades netas de

los artculos ( productos terminados, subcon.untos, componentes,materia prima,

etc.) introduciendo un factor nue#o, no considerado en los m'todos tradicionales

de gestin de stoc9s, que es el plazo de fabricacin o compra de cada uno de los

artculos, lo que en definiti#a conduce a modular a lo largo del tiempo las

necesidades, (a que indica la oportunidad de fabricar ( o apro#isionar) los

componentes con la debida planificacin respecto a su utilizacin en la fase

siguiente de fabricacin.En la base del nacimiento de los sistemas M5P est2 la

distincin entre demanda independiente ( demanda dependiente.

/a planificacin de los materiales o MRP es un Sistema de Planificacin (

&dministracin, normalmente asociada con un softCare que plantea la produccin

( un sistema de control de in#entarios.

@iene el propsito de que se tengan los materiales requeridos, en el momento

oportuno para cumplir con las demandas de los clientes. El M5P sugiere una lista

de rdenes de compra. Programa las adquisiciones a proveedores en funcin de

la produccin programada.

Es un sistema que intenta dar a conocer simult2neamente tres ob.eti#os3

&segurar materiales ( productos que est'n disponibles para la produccin (

entrega a los clientes.

Mantener los ni#eles de in#entario adecuados para la operacin.

Planear las acti#idades de manufactura, 0orarios de entrega ( acti#idades

de compra.

1.! "tros aspectos relacionados con el sistema MRP y retos potenciales.

El sistema M5P comprende la informacin obtenida de al menos tres fuentes o

fic0eros de 6nformacin principales que a su #ez suelen ser generados por otros

subsistemas especficos, pudiendo concebirse como un proceso cu(as entradas

son3

El plan maestro de produccin, el cual contiene las cantidades ( fec0as en que

0an de estar disponibles los productos de la planta que est2n sometidos a

demanda e1terna (productos finales fundamentalmente (, posiblemente, piezas de

repuesto).

El estado del in#entario, que recoge las cantidades de cada una de las referencias

de la planta que est2n disponibles o en curso de fabricacin. En este *ltimo caso

0a de conocerse la fec0a de recepcin de las mismas.

/a lista de materiales, que representa la estructura de fabricacin en la empresa.

En concreto, 0a de conocerse el 2rbol de fabricacin de cada una de las

referencias que aparecen en el Plan Maestro de Produccin.

& partir de estos datos la e1plosin de las necesidades proporciona como

resultado la siguiente informacin3

El plan de produccin de cada uno de los tems que 0an de ser fabricados,

especificando cantidades ( fec0as en que 0an de ser lanzadas las rdenes de

fabricacin.

Para calcular las cargas de traba.o de cada una de las secciones de la planta

( posteriormente para establecer el programa detallado de fabricacin.

El plan de aprovisionamiento, detallando las fec0as ( tamaos de los pedidos

a pro#eedores para todas aquellas referencias que son adquiridas en el

e1terior.

El informe de excepciones, que permite conocer queD rdenes de fabricacin

#an retrasadas ( cuales son sus posibles repercusiones sobre el plan de

produccin ( en *ltima instancia sobre las fec0as de entrega de los pedidos a

los clientes. Se comprende la importancia de esta informacin con #istas a

renegociarD estas si es posible o, alternati#amente, el lanzamiento de rdenes

de fabricacin urgentes, adquisicin en el e1terior, contratacin de 0oras

e1traordinarias u otras medidas que el super#isor o responsable de

produccin considere oportunas.

&s pues, la e1plosin de las necesidades de fabricacin no es m2s que el

proceso por el que las demandas e1ternas correspondientes a los productos

finales son traducidas en rdenes concretas de fabricacin (

apro#isionamiento para cada uno de los tems que inter#ienen en el proceso

producti#o

En la base del nacimiento de los sistemas M5P est2 la distincin entre demanda

independiente ( demanda dependiente.

Demanda Independiente

Se entiende por demanda independiente aquella que se genera a partir de

decisiones a.enas a la empresa, por e.emplo la demanda de productos terminados

acostumbra a ser e1terna a la empresa en el sentido en que las decisiones de los

clientes no son controlables por la empresa (aunque s pueden ser influidas).

@ambi'n se clasificara como demanda independiente la correspondiente a piezas

de recambio.

Demanda Dependiente

Es la que se genera a partir de decisiones tomadas por la propia empresa, por

e.emplo a*n si se pronostica una demanda de E"" coc0es para el mes pr1imo

(demanda independiente) la )ireccin puede determinar fabricar EF" este mes,

para lo que se precisaran EF" carburadores , EF" #olantes, ,"" ruedas,.... ,etc. /a

demanda de carburadores, #olantes, ruedas es una demanda dependiente de la

decisin tomada por la propia empresa de fabricar EF" coc0es.

Es importante esta distincin, porque los m'todos a usar en la gestin de stoc9s

de un producto #ariar2n completamente seg*n 'ste se 0alle su.eto a demanda

dependiente o independiente. +uando la demanda es independiente se aplican

m'todos estadsticos de pre#isin de esta demanda, generalmente basados en

modelos que suponen una demanda continua, pero cuando la demanda es

dependiente se utiliza un sistema M5P generado por una demanda discreta. El

aplicar las t'cnicas cl2sicas de control de in#entarios a productos con demanda

dependiente (como se 0acia antes del M5P) genera ciertos incon#enientes.

El +oncepto de M5P 6, por tanto, es bien sencillo3 como se di.o, se trata de saber

qu' se debe apro#isionar (Ao fabricar, en qu' cantidad, ( en qu' momento para

cumplir con los compromisos adquiridos.

1.# Plani$icaci%n de recursos empresariales Enterprise Resource Planning

(ERP.

/os sistemas de planificacin de recursos

empresariales (en ingl's ERP, Enterprise Resource Planning) son sistemas de

gestin de informacin que automatizan muc0as de las pr2cticas de negocio

asociadas con los aspectos operati#os o producti#os de una empresa.

/os sistemas E5P son sistemas de gestin para la empresa. Se caracterizan por

estar compuestos por diferentes mdulos. Estas partes son de diferente uso, por

e.emplo3 produccin, #entas, compras, logstica, contabilidad (de #arios tipos),

gestin de pro(ectos, G6S (sistema de informacin geogr2fica), in#entarios (

control de almacenes, pedidos, nminas, etc. . /o contrario sera como considerar

un simple programa de facturacin como un E5P por el simple 0ec0o de que una

empresa integre *nicamente esa parte.

/os ob.eti#os principales de los sistemas E5P son3

8ptimizacin de los procesos empresariales.

&cceso a la informacin.

Posibilidad de compartir informacin entre todos los componentes de la

organizacin.

Eliminacin de datos ( operaciones innecesarias de reingeniera.

El propsito fundamental de un E5P es otorgar apo(o a los clientes del negocio,

tiempos r2pidos de respuesta a sus problemas, as como un eficiente mane.o de

informacin que permita la toma oportuna de decisiones ( disminucin de los

costos totales de operacin.

El E5P es un sistema integral de gestin empresarial que est2 diseado para

modelar ( automatizar la ma(ora de procesos en la empresa (2rea de finanzas,

comercial, logstica, produccin, etc.). Su misin es facilitar la planificacin de

todos los recursos de la empresa. El softCare E5P planea ( automatiza muc0os

procesos con la meta de integrar informacin a lo largo de la empresa ( elimina los

comple.os enlaces entre los sistemas de las diferentes 2reas del negocio.

1.& La e'oluci%n del MRP a MRP (( y a ERP.

En un inicio solamente a las grandes computadoras , computadoras centrales (

minicomputadores Esta perspecti#a 0a ido cambiando porque en la actualidad

se encuentra con gama amplia de softCare que inclu(e #arios sistemas

operati#os, redes con todas sus topologas ( plataformas arquitectnicas que

permitieron a los pequeos fabricantes, adquirir este tipo de sistemas porque

en un inicio fue demasiado comple.o implantar una M5P, porque sus costos

eran demasiado altos.

Su e#olucin se dio como una 0erramienta estrat'gica al mismo tiempo en que las

tecnologas de informacin tambi'n e#olucionaban, ( a tra#'s de los sucesi#os

me.oramientos de las t'cnicas de gestin.

&ntes de la d'cada de ,", ( con el ob.eti#o de garantizar el correcto

funcionamiento organizacional de las empresas, gran parte de los negocios eran

apo(ados por t'cnicas de gestin de in#entarios. /a m2s popular de ellas todas

era la E<< Economic order of <uantities (8rden Econmica de +antidades). En

esta t'cnica, cualquier artculo en stoc9 ser2 analizado en funcin de su #alor de

coste de pedidos ( por el coste de almacena.e, es decir, son estimadas las #entas

al ao de forma de optimizar el costo final de los artculos ( la cantidad de los

mismos a tener en stoc9 en el almac'n.

& partir de los aos ,", surge una nue#a t'cnica con el nombre M5P Material

5esource Planning (Planificacin de Pedidos de Material), t'cnica esta que ir2 a

conocer su segunda fase, los aos G" que se 0ablara a continuacin. Era una

forma acti#a de gestionar ( planear in#entarios, e1plorando en busca de los

productos finales a tra#'s de una planificacin de produccin especfica ( su

transformacin en una tabla ordenada de rdenes de pedidos ( produccin, no

de.ando de lado las cantidades en stoc9. El M5P es simple ( de lgico, pero en

una situacin real, genera una enorme cantidad de datos, lo que lo 0ace mu(

incmodo ser implantado en un ordenador. Se 0ace mu( pesado ( lento,

especialmente si el proceso es 0ec0o manualmente, siendo por eso indispensable

el uso de ordenadores para su debido funcionamiento.

El M5P obtu#o e1celentes resultados al ni#el de3

H 5educir la cantidad de los stoc9s en almac'nI

H 5educir los tiempos de produccin ( distribucin, pues me.oraban la coordinacin

disminu(endo as los atrasosI

H &umento de la eficiencia a todos los ni#eles.

Esta t'cnica prob ser un e1celente m'todo de gestin de in#entarios, pero

pecaba en otras importantes 2reas de las empresas u organizaciones.

+on la llegada de los aos -", aparece una nue#a t'cnica seme.ante al M5P pero

modificada al ni#el de la lgica de funcionamiento original. Era a +/ M5P +losed

/oop Material 5esource Planning (Planificacin de Pedidos de Material de +iclo

+errado). En esta nue#a t'cnica, la capacidad de produccin pas a ser tomada

en cuenta, resultando en una nue#a inclusin de un m'todo en el sistema, el +5P

+apacit( and requiring Planning (Planificacin de 5equisitos ( +apacidades).

&lrededor de la d'cada de G", ( como (a se mencion cuando se abord el M5P,

surge la e#olucin de este, el M5PH66 que abordaba el concepto de la planificacin

de recursos de produccin ( la necesidad de ensanc0ar la gestin la otras 2reas

de la empresa.

Surge as un m'todo efecti#o de gestin de todos los recursos de una empresa

que transforma la planificacin operacional en unidades, la planificacin financiera

en dinero (, por su parte, tiene capacidad de efectuar simulaciones basadas en

preguntas :0at 6f> (( que si>). Es 0ec0o a partir de una #ariedad de funciones

que se interligam entre s (Surge aqu (a el primer concepto de E5P)3 planificacin

de negocios, planificacin de produccin, tablas de tiempos de produccin,

planificacin de material ( requisitos, planificacin de capacidades ( el

funcionamiento del sistema para capacidades ( prioridades.

/o que resulta de este sistema debe ser integrado con otros informes financieros,

tales como balances, pedidos, compras, stoc9s, produccin, etc.

/os M5P 66 tu#ieron serios contratiempos, pues asuman tiempos de produccin

fi.os, capacidades infinitas, procesamiento en batc0, etc.

&l largo de los aos, otras importantes 0erramientas e#olucionaron automatizando

todo el proceso de gestin de produccin3

H )ibu.o au1iliado por ordenadorI

H Produccin au1iliada por ordenadorI

H Produccin integrada por ordenadorI

H Sistemas de gestin de produccin influenciada por clientes.

Pasado, m2s o menos, una d'cada, alrededor de J", ( (a con todas las

inno#aciones tecnolgicas de la 'poca ( su necesidad de e1pansin la 2reas tan

distinguidas como la 6ngeniera, Kinanzas, 5ecursos Lumanos, Gestin de

Pro(ectos, Ser#icios ( Banca, es decir, todas las acti#idades que son in0erentes a

cualquier empresa, totalmente integradas en una solucin. Surge el E5P

Enterprise 5esource Planning (SoftCare de Gestin Empresarial). $n 0ec0o

importante es que se integren todos los subsistemas e1istentes en una empresa,

los E5P consiguen resultados me.ores que el total de los subsistemas en

separado (El todo es ma(or que la suma de sus partes).

/os tradicionales sistemas aplicacionales usados generalmente por las empresas

tratan todas las transacciones en separado. Son 0ec0os ( usados para responder

la funciones especficas que fueron destinados. /os E5P de.aron de mirar

aisladamente a una transaccin, pero como parte integral de un con.unto de

procesos interligados que caracterizan toda la e1istencia de una empresa o

institucin.

+asi todos los sistemas de aplicaciones tradicionales usados en separado por

algunas empresas nada m2s son 0erramientas de manipulacin de datos.

&lmacenan datos, los procesan ( los presentan de forma apropiada requerida por

el usuario. En este proceso, el *nico problema es que no 0a( cone1in aparente

entre los di#ersos sistemas usados por los diferentes departamentos. $n sistema

E5P 0ace lo mismo, pero de una manera diferente. Surgen f2cilmente centenares

de tablas llenas de datos generados como resultado de di#ersas transacciones,

qued2ndose slo en el departamento que les dio origen, en #ez de que sean

tratados e integrados de forma a que sean utilizados por m*ltiples usuarios en

m*ltiples departamentos ( para diferentes fines que no fueron el ob.eti#o inicial.

Kue esta e#olucin que lle#, desde los aos ," 0asta a nuestros das, por eso no

se puede de.ar de 0ablar en la importancia que la e#olucin de la tecnologa tu#o

en el nacimiento del E5P, o sea, de toda su infraestructura tecnolgica ( que no es

posible separar de la forma actual de 0acer negocios.

/a constante e#olucin de la tecnologa ( la reduccin del precio del 0ardCare 0izo

que las pequeas ( medias empresas pudieran tener un sistema E5P. /os

primeros E5Ps fueron inicialmente desarrollados para funcionar en mainframes.

+on la llegada de los famosos P+s ( las arquitecturas clienteAser#idor de m*ltiples

capas en $ni1, /a asAM"" ( :indoCs %@, la relacin con SGB) (Sistemas de

Gestin de Bases de )atos) ( su integracin con tecnologas :eb contribu( en

gran medida para la facilidad de utilizacin de los sistemas E5P.

@ambi'n es importante es la transferencia de datos electrnicamente por los

di#ersos depatamentos de una empresa, #isto que los mismos se encuentran

distribuidos por tiendas, puestos de distribucin, almacenes, ( ni siquiera todo est2

en el mismo local, de 0ec0o, pueden encontrarse a m2s de N"" 9m de distancia.

Sistemas como lo 6nternet, 6ntranet, :or9floC, :or9groups, GroupCare,

)atamining, )ataCare0ousing, etc, influencian a los E5Ps para una e#olucin

0acia el futuro.

/os E5P e#olucionaron 0asta los das de 0o( ( contin*an en constantes

e#olucin, pues intentan de una forma u otra acompaar la e#olucin de las

propias tecnologas computacionales. @odo esto lle# las empresas a creer que los

sistemas E5P podran me.orar la performance de una empresa.

1.) MRP en el sector ser'icios.

/os sistemas M5P introdu.eron 0erramientas de reportes de produccin b2sicos

computarizados, que se podan usar para e#aluar la #iabilidad de la agenda

maestra contrala demanda de los materiales pro(ectada. & mediados de los -",

los sistemas de Manufacturing 5esource Planning (M5P 66), gradualmente

empezaron a reemplazar los sistemas M5P como principal sistema de control de

manufactura. Estos sistemas desarrollados con las capacidades de administracin

basados en la demanda de los M5P, agregando la capacidad de la planeacin de

los requerimientos

%os 0emos concentrado en la M5P 66 como un sistema de informacin para

fabricantes porque no se adapta bien a las necesidades de los pro#eedores de

ser#icios. Sin embargo, #arios aspectos b2sicos del M5P pueden ser *tiles para

los pro#eedores de ser#icios. Es posible usar un programa maestro de acti#idades

de ser#icios a fin de deri#ar los requisitos correspondientes a todos los materiales

( recursos necesarios para sostener dic0as acti#idades. Sin embargo, el concepto

de la lista de materiales tiene que cambiar. En forma caracterstica, los

pro#eedores de ser#icios est2n impulsados por los materiales, como en el caso de

manufacturas. Esta condicin es especialmente #alida en el caso de pro#eedores

de ser#icios en alto #olumen que participan en ser#icios de reparto, transporte

a'reo, cuidado de la salud ( otros similares.

Potrebbero piacerti anche

- UF1125 - Técnicas de programación en fabricación mecánicaDa EverandUF1125 - Técnicas de programación en fabricación mecánicaNessuna valutazione finora

- Gestión de La Producción II Unidad 1Documento10 pagineGestión de La Producción II Unidad 1Jesus Palma100% (3)

- Gestion de La Produccion II Unidad 1Documento9 pagineGestion de La Produccion II Unidad 1Sergio IsmaelNessuna valutazione finora

- Analisis MRP - LOGISTICADocumento5 pagineAnalisis MRP - LOGISTICAmanuel martinezNessuna valutazione finora

- Tema #1 M.R.P.Documento10 pagineTema #1 M.R.P.pablo antonio mendozaNessuna valutazione finora

- Gestión de La Producción II. - Unidad 1 - Planificación de Requerimientos de Materiales.Documento16 pagineGestión de La Producción II. - Unidad 1 - Planificación de Requerimientos de Materiales.Jose OrihuelaNessuna valutazione finora

- Planificación de Los Requerimientos de Material - Material Base de ClaseDocumento18 paginePlanificación de Los Requerimientos de Material - Material Base de Claseeduar ArangoNessuna valutazione finora

- Planificación MRPDocumento8 paginePlanificación MRPMajo GutierrezNessuna valutazione finora

- Gestion de La Produccion 2 Unidad 1Documento23 pagineGestion de La Produccion 2 Unidad 1lupisbcNessuna valutazione finora

- MRP ConceptoDocumento5 pagineMRP ConceptoMarleni Vicen VargasNessuna valutazione finora

- MRP LegoDocumento17 pagineMRP LegoAraceli Ortiz100% (3)

- MRPDocumento18 pagineMRPCarlos Hernandez100% (1)

- Clase7 MRPDocumento16 pagineClase7 MRPdulce martinez almendarizNessuna valutazione finora

- MRP Y PMP: Sistemas de ManufacturaDocumento16 pagineMRP Y PMP: Sistemas de ManufacturaBere RamirezNessuna valutazione finora

- Apuntes MRP Unidad 2Documento22 pagineApuntes MRP Unidad 2Ricardo VelizNessuna valutazione finora

- Planeacion de Requerimientos de MaterialDocumento12 paginePlaneacion de Requerimientos de Materialjose ruizNessuna valutazione finora

- Conceptos Basico Del MRPDocumento14 pagineConceptos Basico Del MRPvillawi80% (5)

- Guia de Aprendizaje MRP Y DISEÑO DE ALMACENDocumento27 pagineGuia de Aprendizaje MRP Y DISEÑO DE ALMACENCarlos GomezNessuna valutazione finora

- Planificación de Los Requerimientos de MaterialDocumento6 paginePlanificación de Los Requerimientos de MaterialespeliarmunNessuna valutazione finora

- Aprovisionamiento Con Demanda ProgramadaDocumento5 pagineAprovisionamiento Con Demanda ProgramadaEDWIN EDUARDO PEREZ VARGASNessuna valutazione finora

- Planificación de Los Requerimientos de MaterialDocumento6 paginePlanificación de Los Requerimientos de MaterialTopografia MoralesNessuna valutazione finora

- Implementacion MRPDocumento5 pagineImplementacion MRPJuan AguilarNessuna valutazione finora

- Planificación de Los Requerimientos de MaterialDocumento19 paginePlanificación de Los Requerimientos de MaterialRaul Martinez JuarezNessuna valutazione finora

- Procedimiento MRPDocumento2 pagineProcedimiento MRPAnonymous PfeNTvUBNessuna valutazione finora

- Conceptos Basico Del MRPDocumento14 pagineConceptos Basico Del MRPJesus PeraltaNessuna valutazione finora

- Planeamiento y Requerimiento de Insumos MRPDocumento12 paginePlaneamiento y Requerimiento de Insumos MRPJohn Paul Fuentes ToneNessuna valutazione finora

- Antecedentes y Conceptos de Planeacion de RequerimientosDocumento8 pagineAntecedentes y Conceptos de Planeacion de RequerimientosSuceth RodriguezNessuna valutazione finora

- Planeamiento de Requerimiento de Materiales.Documento31 paginePlaneamiento de Requerimiento de Materiales.estebandNessuna valutazione finora

- 2.3 Planeacion de Requerimiento de Recursos. Cad. de SumDocumento26 pagine2.3 Planeacion de Requerimiento de Recursos. Cad. de SumGerardo Garcia Melchi100% (1)

- Entregable 3 PDFDocumento6 pagineEntregable 3 PDFVictor LopezNessuna valutazione finora

- Ensayo MRPDocumento5 pagineEnsayo MRPAldo Alejandro CarrilloNessuna valutazione finora

- Planificación de Los Materiales o MRP Es Un SistemaDocumento13 paginePlanificación de Los Materiales o MRP Es Un SistemaAntonioLinkEzeroNessuna valutazione finora

- Planificación de Los Requerimientos de MaterialDocumento5 paginePlanificación de Los Requerimientos de MaterialWagner MontielNessuna valutazione finora

- Costoss II MRODocumento8 pagineCostoss II MROGinaNessuna valutazione finora

- Planificacion de Las Necesidades MaterialesDocumento18 paginePlanificacion de Las Necesidades MaterialesPepiu VicaNessuna valutazione finora

- MRP TeoriaDocumento10 pagineMRP TeoriaMarina D'AnconiaNessuna valutazione finora

- EnsayoDocumento9 pagineEnsayoDiego Armando Espinosa LastraNessuna valutazione finora

- 4.9 Planeacion de Requerimientos de MaterialesDocumento3 pagine4.9 Planeacion de Requerimientos de MaterialesLeonardo CastañonNessuna valutazione finora

- Unidad 1. - Planificación de Requerimientos de MaterialesDocumento17 pagineUnidad 1. - Planificación de Requerimientos de MaterialesLizbeth Mota67% (6)

- MRP VS MPSDocumento20 pagineMRP VS MPSVentas Fdez OsunaNessuna valutazione finora

- Estructura y Funcionamiento Del Sistema MRPDocumento18 pagineEstructura y Funcionamiento Del Sistema MRPRicardo Johan Gamboa PalominoNessuna valutazione finora

- Cuadernillo MRPDocumento25 pagineCuadernillo MRPKista Rap100% (1)

- Protocolo Grupal Produccion Unidad 3Documento19 pagineProtocolo Grupal Produccion Unidad 3Sato AfrodescendienteNessuna valutazione finora

- Evolucion Del MRP A Mrpii y A ErpDocumento10 pagineEvolucion Del MRP A Mrpii y A ErpJosé Martínez CruzNessuna valutazione finora

- Explosion de Materiales MRPDocumento17 pagineExplosion de Materiales MRPKarenMichelleGibbsNessuna valutazione finora

- Objetivos Del MRPDocumento12 pagineObjetivos Del MRPAdam FoxNessuna valutazione finora

- Planificación de Materiales de Requerimientos (MRP)Documento23 paginePlanificación de Materiales de Requerimientos (MRP)PAULINA TORRES RODRIGUEZNessuna valutazione finora

- Unidad 1Documento29 pagineUnidad 1Daniel GutierrezNessuna valutazione finora

- Equipo 1 Resumen Ejecutivo MRP Planeacion de Requerimiento de MaterialesDocumento9 pagineEquipo 1 Resumen Ejecutivo MRP Planeacion de Requerimiento de MaterialesGlenis Sanchez0% (1)

- Resumen de MRPDocumento9 pagineResumen de MRPGabby Novillo PillacaNessuna valutazione finora

- Unidad 7 H-CASTRO PDFDocumento88 pagineUnidad 7 H-CASTRO PDFAlejo AguirreNessuna valutazione finora

- Planeación de Recursos de Manufactura IIDocumento3 paginePlaneación de Recursos de Manufactura IIFlor Valera CáceresNessuna valutazione finora

- Evolucion Del MRP TijerinaDocumento7 pagineEvolucion Del MRP TijerinaJosé Martínez CruzNessuna valutazione finora

- 2.3 Estructura y Funcionamiento de MRPDocumento9 pagine2.3 Estructura y Funcionamiento de MRPmemo32510% (2)

- MRP I-Mrp IiDocumento9 pagineMRP I-Mrp IiJossy Mishell LD LDNessuna valutazione finora

- Planeación para El Requerimiento de MaterialesDocumento5 paginePlaneación para El Requerimiento de MaterialesFernando Tovar CastilloNessuna valutazione finora

- MRP - Planeación de Requerimento de Materiales - GeoDocumento46 pagineMRP - Planeación de Requerimento de Materiales - GeoDaniela AcostaNessuna valutazione finora

- Modelo MRPDocumento7 pagineModelo MRPAlejandraNessuna valutazione finora

- Cap 5Documento13 pagineCap 5Antonio GarciaNessuna valutazione finora

- Plan Maestro de Producción PMP o MPSDocumento2 paginePlan Maestro de Producción PMP o MPSAnonymous PfeNTvUBNessuna valutazione finora

- Unidad 4. Sistemas de Calidad.Documento8 pagineUnidad 4. Sistemas de Calidad.Roxana Irasema Molina AquinoNessuna valutazione finora

- Planificación de Los Requerimientos de MaterialesDocumento30 paginePlanificación de Los Requerimientos de MaterialesGerardo DzulNessuna valutazione finora

- Unidad 1 - Mercadotecnia y La Evolucion de Los NegociosDocumento17 pagineUnidad 1 - Mercadotecnia y La Evolucion de Los NegociosGerardo DzulNessuna valutazione finora

- Investigación de Conceptos de Programación Orientada A Objetos.Documento4 pagineInvestigación de Conceptos de Programación Orientada A Objetos.Gerardo DzulNessuna valutazione finora

- Diferencia Entre El Interés Simple y El Interés CompuestoDocumento1 paginaDiferencia Entre El Interés Simple y El Interés CompuestoGerardo DzulNessuna valutazione finora

- Finanzas Metodo Porciento IntegralDocumento7 pagineFinanzas Metodo Porciento IntegralGerardo DzulNessuna valutazione finora

- Unidad 5 Sistema de Control Por Áreas de ResponsabilidadDocumento6 pagineUnidad 5 Sistema de Control Por Áreas de ResponsabilidadGerardo Dzul83% (6)

- 4.5.3 Diagramas de Procedimiento y de FlujoDocumento4 pagine4.5.3 Diagramas de Procedimiento y de FlujoGerardo Dzul100% (1)

- Distribucion en PlantaDocumento9 pagineDistribucion en Plantajefran16Nessuna valutazione finora

- Problemas Falsos Techos Full VersionDocumento4 pagineProblemas Falsos Techos Full VersionSergio Pena Corpa100% (2)

- CANBANDocumento6 pagineCANBANLUIS CARLOS BULLA AYALANessuna valutazione finora

- Ramos GeneralesDocumento6 pagineRamos GeneralesFernanda Vergara LobosNessuna valutazione finora

- Protocolo Maquina TamaleraDocumento15 pagineProtocolo Maquina TamaleraLuis Angel Ramirez GarciaNessuna valutazione finora

- Grupo Gal PresentacionDocumento10 pagineGrupo Gal PresentacionIndomitus Go-mezNessuna valutazione finora

- Dimensiones Antropometricas MexicoDocumento13 pagineDimensiones Antropometricas MexicoDavid Gasca FigueroaNessuna valutazione finora

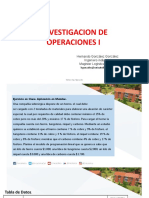

- Investigacion de Operaciones I: Hernando González González Ingeniero Industrial Magister Logística IntegralDocumento14 pagineInvestigacion de Operaciones I: Hernando González González Ingeniero Industrial Magister Logística Integralgreis alejandra giraldo beltranNessuna valutazione finora

- Avance de Informe 3 Ciencia2Documento19 pagineAvance de Informe 3 Ciencia2Anonymous 2rovhIdw6Nessuna valutazione finora

- Funciones C5 (X7)Documento159 pagineFunciones C5 (X7)Anonymous a3tl7UW48g100% (9)

- Manual PDFDocumento53 pagineManual PDFOscar Villaseñor100% (3)

- 1 - Presentación Seinco 2014 Texto v5Documento9 pagine1 - Presentación Seinco 2014 Texto v5Karibyan Augusto de SouzaNessuna valutazione finora

- Francisco Juan Nicoletti - CVDocumento3 pagineFrancisco Juan Nicoletti - CVFrancisco NicolettiNessuna valutazione finora

- Definición de CalidadDocumento2 pagineDefinición de CalidadGaby JuárezNessuna valutazione finora

- Informe de Construcción de LaboratoriosDocumento16 pagineInforme de Construcción de LaboratoriosSaúl Alberto Mesías ZambranoNessuna valutazione finora

- Dialnet LosSistemasDeFabricacionFlexibleComoSolucionEstrat 4817949 PDFDocumento8 pagineDialnet LosSistemasDeFabricacionFlexibleComoSolucionEstrat 4817949 PDFpaulaguadalupeNessuna valutazione finora

- Nucleo Montañes 1 HDocumento6 pagineNucleo Montañes 1 HemmanuelNessuna valutazione finora

- Gestion de La ProducciónDocumento6 pagineGestion de La ProducciónSumi SPNessuna valutazione finora

- Análisis e Ingeniería de RequerimientosDocumento16 pagineAnálisis e Ingeniería de RequerimientosSteven RivadeneiraNessuna valutazione finora

- Ensayo Sobre Las Tic en Las EmpresasDocumento5 pagineEnsayo Sobre Las Tic en Las Empresascarlosu2575% (4)

- Manual de Calidad Ejemplo IATFDocumento44 pagineManual de Calidad Ejemplo IATFVictorino Rodriguez de la Fuente100% (3)

- ACTIVIDAD 8 Diseno FactorialDocumento2 pagineACTIVIDAD 8 Diseno FactorialYarib VenturaNessuna valutazione finora

- Drenaje Subsuperficial o SubterraneoDocumento12 pagineDrenaje Subsuperficial o SubterraneoJuan LlanoNessuna valutazione finora

- Gerencia InformaticaDocumento16 pagineGerencia InformaticaAnonymous 6Hynbb0IHTNessuna valutazione finora

- Convenio 200925. Solicitud Contratacion 688-2021. Construccion Puentes - (Anexos)Documento199 pagineConvenio 200925. Solicitud Contratacion 688-2021. Construccion Puentes - (Anexos)Pablo VargasNessuna valutazione finora

- Calibradoras Serie FWDocumento6 pagineCalibradoras Serie FWHéctor TorronteguiNessuna valutazione finora

- Catalogo Tecnico ProdacDocumento31 pagineCatalogo Tecnico ProdacAnthony Quiñonez100% (1)

- EXAMEN Final Incendios 2012Documento3 pagineEXAMEN Final Incendios 2012Pewi GomezNessuna valutazione finora

- Normas InenDocumento2 pagineNormas InenparatodoxNessuna valutazione finora