Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Tesis Pablo

Caricato da

Cesar CuevaCopyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Tesis Pablo

Caricato da

Cesar CuevaCopyright:

Formati disponibili

Universidad Csar Vallejo

Facultad de Ingeniera

Escuela Acadmica Profesional de Ingeniera

Mecnica

CONVERSION DE CENTRAL TERMICA A VAPOR A CENTRAL

TERMOELECTRICA EN CICLO RANKINE CON COGENERACION DE

ENERGIA ELECTRICA EN LA EMPRESA ENRIQUE CASSINELLI E HIJOS

S.A.C.

TESIS PARA OBTENER EL TITULO PROFESIONAL DE INGENIERO

MECNICO

Autor:

Pablo Eduardo Chirinos Cajas

Asesor:

Mg. Ral R. Paredes Rosario

Trujillo Per

SEPTIEMBRE 2014

Pgina ii

JURADO

MG. RAUL PAREDES ROSARIO

VOCAL

MG. LUIS A. JULCA VERASTEGUI

SECRETARIO

MG. JORGE A. SALAS RUIZ

PRESIDENTE

Pgina

iii

DEDICATORIA

A Dios, por haberme dado salud y motivos por los cuales cumplir y luchar

por mis sueos y objetivos; por su gran sabidura, guindome por el camino del

bien.

A mis padres, a mam Aim por inculcarme valores e influir a ser

perseverante; a pap Pablo por ser el ngel que ilumina mi camino.

A mi familia y amigos, por ser mi punto de apoyo, en ellos confo mis ideas y

pensamientos y en ellos busco ayuda para mis dudas e inquietudes.

Pgina

iv

AGRADECIMIENTO

Al Mg. Ral Paredes Rosali, por brindarme su apoyo y conocimientos en el

desarrollo de esta Tesis, por sus indicaciones y sugerencias en los temas que

implicaron el desarrollo de mi Tesis.

A la Empresa Enrique Cassinelli e Hijos S.A.C., directamente al Ing. Roger

Mndez A. Jefe del rea de Mantenimiento, por brindarme los datos necesarios

para la realizacin de esta Tesis y por resolver todas mis dudas e inquietudes sin

ninguna restriccin.

A los Docentes y compaeros de la Universidad Cesar Vallejo, de alguna u

otra manera influyeron en mi persona durante los aos de estudios y permitieron

que sus enseanzas y conocimientos enriquecieran la elaboracin de este trabajo.

Pgina v

DECLARACION JURADA

Yo, Pablo Eduardo Chirinos Cajas con DNI N 70173698, a efecto de cumplir con

las disposiciones vigentes consideradas en el Reglamento de Grados y Ttulos de

la Universidad Csar Vallejo, Facultad de Ingeniera, Escuela de Ingeniera

Mecnica, declaro bajo juramento que toda la documentacin que acompao es

veraz y autntica.

Asimismo declaro tambin bajo juramento que todos los datos e informacin que

se presenta en la presente tesis son autnticos y veraces.

En tal sentido asumo la responsabilidad que corresponda ante cualquier falsedad,

ocultamiento u omisin tanto de los documentos como de informacin aportada por

lo cual me someto a lo dispuesto en las normas acadmicas de la Universidad

Cesar Vallejo.

Trujillo, 18 de Setiembre de 2014

PABLO EDUARDO CHIRINOS CAJAS

Pgina

vi

INDICE

DEDICATORIA ................................................................................................................... iii

AGRADECIMIENTO .......................................................................................................... iv

DECLARACION JURADA ................................................................................................. v

RESUMEN ........................................................................................................................... x

ABSTRACT ......................................................................................................................... xi

INTRODUCCION .............................................................................................................. 15

CENTRALES TERMICAS ........................................................................................... 19

CICLO RANKINE .......................................................................................................... 20

COGENERACIN ........................................................................................................ 22

OBJETIVOS ............................................................................................................... 22

VENTAJAS ................................................................................................................ 23

SISTEMAS DE COGENERACION CON TURBINA A VAPOR ......................... 23

RENDIMIENTOS Y PARAMETROS EN UNA PLANTA DE COGENERACIN.

..................................................................................................................................... 24

CONTEXTO ENERGETICO EN EL PERU .......................................................... 27

LA COGENERACIN EN EL PERU ..................................................................... 28

MARCO REGULATORIO PARA EL SECTOR DE COGENERACIN ............ 29

CALCULO HIDRAULICO DE REDES DE VAPOR. ................................................ 31

PERDIDAS DE CARGAS. ....................................................................................... 31

VARIACION DE PRESIN EN CABEZALES DE DISTRIBUCION .................. 33

METODO DE CLCULO DE LAS PERDIDAS DE CARGA EN TUBERIAS .. 34

PROCESOS DESARROLLADOS EN LA EMPRESA ............................................ 37

SOPLADO .................................................................................................................. 37

EMBOTELLADO ....................................................................................................... 38

VAPOR EN LOS PROCESOS PRODUCTIVOS DE LA EMPRESA .................... 41

AGUA DE MESA EN BOTELLONES: ................................................................... 41

LINEA DE NECTARES ............................................................................................ 44

1. PROBLEMA DE INVESTIGACIN ............................................................. 48

Pgina

vii

2. HIPOTESIS...................................................................................................... 48

3. OBJETIVOS .................................................................................................... 49

MARCO METODOLOGICO ............................................................................................ 51

VARIABLES ................................................................................................................... 52

OPERACIONALIZACIN DE VARIABLES .............................................................. 55

METODOLOGA ........................................................................................................... 56

TIPO DE ESTUDIO ...................................................................................................... 56

DISEO .......................................................................................................................... 56

TECNICAS E INSTRUMENTOS DE RECOLECCIN DE DATOS ..................... 57

POBLACION Y MUESTRA ......................................................................................... 57

METODOS DE ANLISIS DE DATOS ...................................................................... 58

RESULTADOS .................................................................................................................. 60

DISCUSIN ..................................................................................................................... 131

CONCLUSIONES ........................................................................................................... 133

RECOMENDACIONES .................................................................................................. 138

ANEXOS .......................................................................................................................... 142

Pgina

viii

INDICE DE TABLAS

Tabla 1. Consumo de Comb. y Vapor. ................................................................. 66

Tabla 2. Cuadro Resumen Costo Final de Cada Sistema. ................................... 94

Tabla 3. Cuadro comparativo SC vs SCG. ........................................................... 96

Tabla 4. Tabla de calificacin. Fuente: Minem. .................................................. 106

INDICE DE ILUSTRACIONES

Ilustracin 1. Alternativa 1. Planta de Cogeneracin de EE ................................. 52

Ilustracin 2. Alternativa2. Planta de Cogeneracin de EE .................................. 53

Ilustracin 3. Alternativa 3. Planta de Cogeneracin de EE ................................. 54

Ilustracin 4. Circuito Actual de Vapor. ................................................................ 63

Ilustracin 5. Diagrama T-s Circuito actual. .......................................................... 63

Ilustracin 6. Cogeneracin Sistema Actual. ........................................................ 71

Ilustracin 7. Diagrama T-s del Ciclo Cogeneracin Sistema Actual. ................... 71

Ilustracin 8. Distribucin de Potencias. ............................................................... 75

Ilustracin 9. Cogeneracin con aumento de presin. ......................................... 77

Ilustracin 10. Diagrama T-s Ciclo cogeneracin a 10 bar. .................................. 77

Ilustracin 11. Distribucin de Potencias. ............................................................. 81

Ilustracin 12. Cogeneracin con Sobrecalentador. ............................................. 83

Ilustracin 13. Diagrama T-s Circuito cogeneracin Vapor Sobrecalentado. ....... 83

Ilustracin 14. Balance Sobrecalentador. ............................................................. 86

Ilustracin 15. Balance de Energa 2. ................................................................... 89

Ilustracin 16. Balance en Cmara de Combustin. ............................................ 92

Ilustracin 17. Representacin Sistema de Sobrecalentador. .............................. 93

Ilustracin 18. Caja Negra y Diagrama T-Puntos. ................................................ 97

Ilustracin 19. Caja Negra y Diagrama T-puntos. ............................................... 102

Ilustracin 20. Parmetros de Aislantes Trmicos. ............................................ 110

Ilustracin 21. Descripcin de Transferencia de Calor en la Tuberia Desnuda. . 112

Ilustracin 22. Descripcin de la tubera con aislante. ....................................... 113

Ilustracin 23. Tubera sin compensacin. ......................................................... 116

Ilustracin 24. Tubera con compensador. ......................................................... 117

Ilustracin 25. Dimensiones del Fuelle. (CORACI, 2008) ................................... 118

Ilustracin 26. Esquema Referencial de Patio de almacenamiento y unidad

descompresora de GNC ..................................................................................... 120

Pgina

ix

INDICE DE ECUACIONES

Ecuacin 1. Rendimiento Elctrico Efectivo. ............................................................... 24

Ecuacin 2. Relacin Energa Elctrica y Calor til. .................................................. 24

Ecuacin 3. Rendimiento Caldera. ................................................................................ 25

Ecuacin 4. Rendimiento del Consumidor. .................................................................. 25

Ecuacin 5. Rendimiento termico del ciclo. .................................................................. 25

Ecuacin 6. Eficiencia Electrica Cog. ............................................................................ 26

Ecuacin 7. Eficiencia Trmica Cog. ............................................................................. 26

Ecuacin 8. Eficiencia Global. ........................................................................................ 26

Ecuacin 9. Nmero de Reynolds. ................................................................................ 31

Ecuacin 10. Variacin de P. en Cabezal Dist. ........................................................... 34

Ecuacin 11. Ecuacin de Darcy-Weisbach. ............................................................... 34

Ecuacin 12. Cada de Presin en I.C. ................................................................................ 36

Pgina x

RESUMEN

El propsito principal de esta Tesis es la Elaboracin del Planteamiento para

establecer una central Termoelctrica con Cogeneracin en sustitucin de la

Central Trmica con la que cuenta en la Actualidad la planta Enrique Cassinelli e

Hijos S.A.C. con el beneficio del mayor aprovechamiento energtico de los recursos

primarios para la obtencin de Calor en la planta. Para este estudio se seleccion

la Empresa Enrique Cassinelli e Hijos S.A.C., empresa que cuenta con una Central

Generadora de Calor basada en vapor de agua, para la utilizacin en procesos de

Calentamiento. El mtodo utilizado consiste inicialmente en el anlisis energtico

de tres alternativas sustanciales de cogeneracin para la Planta Trmica de la

empresa, posteriormente con una Evaluacin de Costos simple se eligi a la ms

acorde y se centr en esta con mayor importancia, obteniendo algunos resultados

como los dimensionamiento de intercambiadores de calor que intervienen en este

sistema. Tambin, se comprob que con un sistema de Cogeneracin se aprovecha

de mejor forma el poder energtico de un combustible. Adems se comprob que

haciendo uso de vapor sobrecalentado en vez de vapor saturado, tenemos un

mayor salto entlpico lo que permite una mayor energa aprovechada en la turbina.

Pgina

xi

ABSTRACT

The main purpose of this thesis is the General Development of approach to establish

a Thermoelectric Cogeneration plant with replacement of the plant that counts for

Today's Enrique Cassinelli and Sons SAC plant with the benefit of greater energy

use of primary resources for obtaining heat in the plant. For this study the Enrique

Cassinelli and Sons Company SAC, a company that has a Central Heat Generating

based on steam for use in heating processes were selected. The method used

consists initially in the energy analysis of three substantive alternatives CHP for

Thermal Power Company, later with a rating of simplest Costs were elected to the

chord and center in this most important, getting some results as sizing of heat

exchangers in this system involved. Also, found that a cogeneration system is used

more effectively the energy of a fuel. Furthermore it was found that by using

superheated steam rather than saturated steam, have a higher enthalpic jump

enabling greater energy utilized in the turbine.

I

INTRODUCCION

Pgina

16

La siguiente Tesis es una investigacin que consiste en desarrollar un

planteamiento de conversin de una Central Trmica de vapor a una Central de

cogeneracin Termoelctrica con el objetivo de mejorar la eficiencia energtica y a

la vez permita un ahorro econmico como resultado a largo plazo con la

implementacin de mejoras.

Los antecedentes a los que se recurri para aumentar los conocimientos y ampliar

la visin de enfoque para esta investigacin son los que a continuacin se detalla;

Inicialmente se analiz la tesis Titulada Anlisis energtico de un Sistema de

Cogeneracin con ciclo combinado y gasificacin para la Industria Azucarera

(Quispe Chanampa , 2010), esta tesis es una evaluacin del sistema actual de

cogeneracin con turbina de vapor que cuenta la planta azucarera por medio de

un anlisis energtico y posteriormente con los datos utilizados para el anlisis, se

realiz un anlisis con la implementacin de un sistema de cogeneracin con ciclo

combinado y gasificacin, con el fin de comparar los resultados de ambos anlisis,

se concluy en el estudio de esta tesis que existen materias que pueden utilizarse,

como la biomasa, en forma de fuente de energa para una planta energtica, con

mayor razn si se tiene acceso a los residuos orgnicos para la obtencin de

biocombustible; tanto los sistemas de gasificacin como de cogeneracin ayudan

en la conservacin del ambiente, reduciendo la cantidad de contaminantes

expulsados a la atmsfera, un ciclo combinado puede entregar el doble de trabajo

neto que un ciclo basado en una turbina de vapor, sabiendo que la inversin para

el primer ciclo es mucho mayor; para finalizar, si estas tecnologas energticas

como la cogeneracin y gasificacin a nivel industrial proliferaran en nuestro pas,

se tenga por seguro que tendra un impacto importante en la matriz energtica,

pudiendo resultar como una poltica de gobierno, en la que se pueda pagar primas

a empresas que lleguen a participar de la generacin distribuida; y as mejorar y

descentralizar la administracin de nuestros recursos energticos.

En segundo caso, se consult la tesis titulada Auditoria Energtica al Circuito de

vapor y condensado de Planta de elaboracin de caf liofilizado (Bohorquez

Guzman, 2013). La tesis se resume en un anlisis de la situacin energtica del

sistema y Circuito de Vapor con el fin de identificar y evaluar oportunidades de

Pgina

17

conservacin de energa que permitan obtener ahorro econmico. La investigacin

permiti obtener un mayor conocimiento de una Auditoria energtico dirigida a un

circuito de vapor, y no solo por el aspecto analtico de la planta sino tambin por

el fin de brindar mejoras que permitan optimizar el consumo de vapor, adems de

cmo realizar un presupuesto para estas mejoras; adems, de poder obtener

conclusiones como el clculo de las dimensiones de las tuberas de distribucin

de vapor; se analiz energticamente los equipos y accesorios de la lnea de

distribucin encontrndose equipos y accesorios con fugas o sub-dimensionados,

esto permite realizar sugerencias para la implantacin de mejoras.

Y finalmente, se consult Anlisis tcnico econmico de cogeneracin para la

empresa minera (Daz Clery, 2009). La investigacin tuvo como objetivo

principal llevar a cabo un anlisis tcnico econmico y regulatorio sobre la

operacin de una central de cogeneracin a partir de calor residual del proceso de

fundicin de concentrado de cobre realizados en las faenas de la Divisin Chagres

de la Compaa Minera Anglo American Chile con el fin de aumentar la eficiencia

de sus procesos. El fin principal, es de producir vapor a partir del calor emanado

en los hornos de fundicin y recuperar su energa mediante una turbina en ciclo

Rankine regenerativo. La investigacin permite conocer la implementacin de

sistemas de cogeneracin en una planta industrial, en este caso mineral, donde

se puede aprovechar el calor residual que se obtiene en un proceso trmico y que

puede ser til para la produccin de energa reutilizable en otro proceso dentro del

proceso productivo; en este caso mediante la produccin de vapor, generar

energa elctrica para su consumo. Adems, de verificar el impacto regulatorio que

traer consigo la implementacin de un sistema de cogeneracin en un pas con

otra forma de legislacin energtica.

Pgina

18

Hacer uso de un sistema de cogeneracin produce beneficios importantes para la

Industria, desde el ahorro econmico por consumo de combustible a la reduccin

de las emisiones de gases contaminantes al ambiente. A continuacin se detalla

la Justificacin a la Investigacin, detallando la importancia en cada aspecto

seleccionado:

Tcnica:

La implementacin y uso de un sistema de cogeneracin permite

tener un uso de energa eficientemente; es decir, se produce una

generacin de energa a partir de un elemento de trabajo que ha

sido utilizado para otro fin principalmente. Adems de brindar un

mayor aprovechamiento de la materia prima el cual se requiere para

la obtencin de calor.

Econmica:

Uno de los fines principales de un sistema de cogeneracin, es el

menor consumo posible del elemento fundamental para la

produccin de energa y a la vez de alcanzar una mejora productiva

que permita la generacin de ingresos econmicos adicionales.

Medioambiental:

Al obtener un buen uso y consumo de combustible, se previene

directa e indirectamente la emisin excesiva de sustancias

contaminantes al medio ambiente.

Pgina

19

Para ampliar y centrar los conocimientos en el desarrollo de esta investigacin se

centr principalmente en algunas fundamentaciones tericas que a continuacin

se detalla:

CENTRALES TERMICAS

Es un sistema mediante el cual la energa qumica de un combustible es transferida,

mediante un proceso de reaccin a un elemento o materia para que realice

transformacin de energa ya sea para la transferencia de calor o la obtencin de

un trabajo mecnico.

Fundamentalmente las centrales trmicas se basan en el uso de vapor de agua

como el elemento o fluido de trabajo (Moran, y otros, 2004). El vapor de agua cuenta

con caractersticas singulares que la han convertido con el pasar de los aos en

prcticamente el fluido insustituible para estos procesos.

- Materia prima barata y de elevada disponibilidad

- Amplio rango de temperaturas de empleo

- Ininflamable y no txico

- Fcilmente transportable por tubera

- Elevado calor de condensacin

- Elevado calor especfico

- Temperatura de condensacin fcilmente regulable.

En primer trmino las centrales trmicas se usan para la obtencin de energa

elctrica a partir de la combustin de un carbn, fueloil, gas u otra materia que sirva

y tenga un poder calorfico aceptable para la produccin de vapor.

FUNCIONAMIENTO

Las diferencias en el funcionamiento de una central trmica clsica dependen

principalmente del tipo de combustible empleado.

Pgina

20

En el caso de utilizar carbn, este material se tritura en molinos hasta que queda

convertido en un polvo muy fino, lo que facilita su combustin. En las centrales de

fuel, el combustible se calienta hasta que alcanza la fluidez ptima para ser

inyectado en los quemadores. Las centrales de gas tambin tienen quemadores

especiales para este tipo de combustible.

El generador de calor consiste en una red de millares de tuberas que tapizan las

paredes de la cmara de combustin. De esta forma, la superficie de intercambio

de calor es tan grande, que el agua se vaporiza a alta temperatura y penetra con

gran presin en la turbina. El vapor es cuidadosamente deshumificado, esto es,

"limpiado" de las gotas de agua en suspensin que pudiera contener. En caso

contrario, las gotas de agua chocaran con las paletas de la turbina con la fuerza

de un proyectil, dandolas.

La turbina se compone de varios cuerpos, unidos al mismo eje. El ms prximo a

la salida de vapor a presin tiene paletas muy pequeas, para aprovechar con pleno

rendimiento el vapor a mxima presin. El cuerpo de la turbina ms alejado tiene

paletas ms grandes, que le permiten aprovechar la energa del vapor con una

presin disminuida.

El eje de la turbina est unido a un generador, que enva la corriente elctrica a la

red a travs de un transformador. El vapor a baja presin, incapaz ya de mover las

paletas de la turbina, es enviado al condensador, donde se convierte de nuevo en

agua lquida.

Habitualmente y es recomendable utilizar el vapor de agua que sale de la turbina

en otro proceso adicional de intercambio de calor o energa; ya que an posee una

considerable cantidad de energa para transferir y es til para cualquier proceso

termodinmico. Aqu es cuando hablamos de un sistema de cogeneracin.

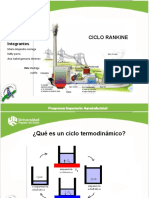

CICLO RANKINE

El fluido agua/vapor en un sistema de generacin de energa mecnica con

turbina de vapor sigue el ciclo de Rankine. A continuacin se representa un

esquema del ciclo, as como el diagrama T-s.

Pgina

21

El ciclo Rankine est representado, en el diagrama de forma ideal (Anexo 1).

La curva corresponde al estado de equilibrio liquido-vapor.

La etapa de aporte de calor corresponde a la caldera, en ella, a presin

constante se calienta el agua hasta saturacin, se produce la evaporacin y

posteriormente el sobrecalentamiento de vapor.

La tercera etapa corresponde a la turbina de vapor, donde se produce la

expansin del vapor de alta presin y temperatura en la turbina de vapor;

existe tambin la posibilidad de utilizar turbinas de vapor saturado donde no

es necesario llevar el fluido a estados de sobrecalentamiento, a la salida,

obtenemos vapor a menor presin y temperatura.

Por ltimo, la etapa de cesin de calor correspondera al proceso de

condensacin o consumo de calor en un proceso, podra decirse de

fabricacin (en las plantas de cogeneracin). En el caso de las plantas de

cogeneracin, la presin de salida de la turbina ha de coincidir con la presin

de consumo.

La diferencia ms sobresaliente del ciclo Rankine real respecto al ideal,

anteriormente representado, es que la recta vertical de expansin (entropa

constante) se inclina, aumentando la entalpia final y disminuyendo la

humedad del vapor, a la par que disminuye el salto entlpico y por lo tanto la

energa mecnica til.

TURBINAS DE CONTRAPRESION, CONDENSACION.

Segn las condiciones del vapor a la salida de la turbina, se pueden distinguir

las turbinas de vapor de contrapresin y condensacin.

Pgina

22

CONTRAPRESION: el vapor de escape tiene una presin mayor que la

atmosfrica. Normalmente estas turbinas se instalan en fbricas, donde el

escape se lleva al proceso de fabricacin.

CONDENSACIN: el objetivo es producir la mayor energa mecnica posible,

y por ello el vapor de escape tiene una presin menor que la atmosfrica, y se

enva a un condensador refrigerado por agua en muchos casos, aunque

tambin puede ser por aire.

COGENERACIN

Por cogeneracin se entiende el sistema de produccin conjunta de electricidad o

energa mecnica y energa trmica til. Este sistema de generacin conjunta de

energa reduce notablemente la factura energtica de las empresas y mejora el

proceso productivo. Las plantas de cogeneracin alcanzan niveles de rendimiento

muy altos, generando electricidad y calor simultneamente (Ambientum, 2012).

Podemos definir mediante las leyes nacionales a la cogeneracin como el proceso

de produccin combinada de energa elctrica y Calor til, que forma parte

integrante de una actividad productiva, en el cual la energa elctrica es destinada

al consumo de dicha actividad productiva y cuyo excedente es comercializado en

el mercado elctrico ( Ministerio de Energa y Minas, 2005).

OBJETIVOS

La Reduccin de los costos de operacin a travs de una mejor

transformacin y uso de los materiales energticos primarios, utilizando

sistemas con diseos eficientes, econmicos y que al mismo tiempo

garanticen la continuidad y calidad en los servicios elctrico y trmico

(Unisolar Mxico, 2013).

Pgina

23

VENTAJAS

Alta eficacia, lo que significa menor consumo de combustible y

menores emisiones de CO2 o de otro tipo y por ende, una

contribucin al desarrollo sostenible.

Significa menos prdidas en la red elctrica, debido a que las

instalaciones suelen estar ms cerca del punto de consumo,

facilitando as una generacin ms distribuida.

Existe aproximadamente el ahorro de un tercio de la energa primaria

utilizando un sistema de cogeneracin en comparacin con la

generacin de electricidad en una central trmica y con la produccin

de calor en una caldera.

Mayor proteccin al medio ambiente, al reducirse considerablemente

las emisiones de contaminantes al medio ambiente.

La cogeneracin es un traje a la medida para cada uno de los sectores que, en

funcin de su relacin calor/electricidad, puede asociarse a uno de los ciclos

tpicos de cogeneracin (Villares Martn, 2003). Definiremos a continuacin el

Sistema de cogeneracin con turbina de vapor.

SISTEMAS DE COGENERACION CON TURBINA A VAPOR

En estos sistemas, la energa mecnica se produce por la expansin de

vapor procedente de una caldera convencional. El uso de este ciclo fue el

primero en cogeneracin. Actualmente su uso ha quedado limitado para

instalaciones que utilizan combustibles residuales, como biomasa y

residuos.

Dependiendo de la presin de salida del vapor de turbina se clasifican en

turbinas a contrapresin, en donde esta presin est por encima de la

Pgina

24

atmosfrica, y las turbinas a condensacin, en las cuales est por debajo de

la atmosfrica y han de estar provistas de un condensador (Anexo 2).

RENDIMIENTOS Y PARAMETROS EN UNA PLANTA DE COGENERACIN.

Los parmetros pueden estar expresadas como potencia, es decir en

unidades de energa por unidad de tiempo (KW). El primer gran parmetro

puede ser establecido por la frmula que permite calificar a una central o

planta como cogeneradora (Anexo 3).

Segn las normas peruanas de cogeneracin existe el rendimiento elctrico

efectivo (REE) y una relacin de Energa Elctrica y calor til (C) que deben

ser calculados para que una planta de cogeneracin pueda ser calificada

como tal.

El REE se calcular de acuerdo a la siguiente frmula:

=

0.9

Ecuacin 1. Rendimiento Elctrico Efectivo.

Donde:

REE= Relacin de Energa Elctrica Elctrica, Kw.

E= Relacin entre la Energa Elctrica y Calor Util, Kw.

Qc= Energa Suministrada por el Combustible, Kw.

Vsal= calor til procedente de la central cogeneradora, Kw.

Y el valor de C se calcula segn la siguiente expresin:

=

Ecuacin 2. Relacin Energa Elctrica y Calor til.

Pgina

25

Eficiencia de la caldera: Relacin entre el calor cedido al agua y la

energa entregada por el combustible.

Ecuacin 3. Rendimiento Caldera.

Eficiencia del consumidor: Relacin entre el calor aprovechado por la

planta o proceso y el calor entregado por el vapor a la salida de la

turbina o ciclo de trabajo.

Ecuacin 4. Rendimiento del Consumidor.

Donde:

Qrec= Calor utilizado por los puntos de Consumo, Kw.

Vsal= Calor Brindado a la salida de la turbina, Kw.

Eficiencia trmica del ciclo: Relacin entre el trabajo neto y el calor

ingresado al ciclo.

Ecuacin 5. Rendimiento termico del ciclo.

Donde:

Wn= Trabajo Neto, Kw.

Conociendo estos parmetros internos, que son por cada componente del

sistema, se puede analizar el sistema de cogeneracin como un conjunto,

que tiene una entrada, energa del combustible y dos salidas, el trabajo neto

y el calor recuperado.

Pgina

26

Eficiencia elctrica del sistema de cogeneracin: Razn entre el

trabajo neto y la energa del combustible o de entrada.

,

=

Ecuacin 6. Eficiencia Electrica Cog.

Eficiencia Trmica del sistema de cogeneracin: Razn entre el calor

recuperado y la energa de entrada.

,

=

Ecuacin 7. Eficiencia Trmica Cog.

Eficiencia Global del Sistema de Cogeneracin: Relacin entre la

energa de salida y la ingreso.

,

=

+

Ecuacin 8. Eficiencia Global.

En muchos casos los sistemas de cogeneracin son aplicados a sistemas

convencionales anteriormente instalados en la planta, de este modo se

puede adicionar parmetros que sirven de comparacin con el sistema de

cogeneracin. (Anexo 4).

Para dicho sistema se asume que su trabajo mecnico producido, como el

calor generado son iguales a los de cogeneracin, ya que bajo esa premisa

se disea muchas veces los sistemas que no venden energa elctrica a la

red nacional.

Pgina

27

CONTEXTO ENERGETICO EN EL PERU

Como es de conocimiento el pas cruza por un periodo de crecimiento que se

ve reflejado ya hace muchos aos en el per cpita nacional y esto,

proporcionalmente produce o se ve reflejado en el aumento del consumo de

energa de pas. Las polticas macroeconmicas prudentes y un entorno

externo favorable permitieron que el pas tuviera un crecimiento promedio del

6,4% entre 2002 y 2012. Este slido desempeo ha permitido que el ingreso

per cpita crezca ms del 50% durante esta dcada, despus de casi 30 aos

de estancamiento. Ligado esto con el consumo de energa se puede

evidenciar la evolucin del consumo de energa (Anexo 5).

Como se puede apreciar en el grfico (Anexo 6), los tres sectores de mayor

consumo energtico son el residencial-comercial, transporte e industria entre

ellos cubren casi el 90 por ciento de consumo de energa nacional en una

proporcin ms o menos similar, es decir, ms o menos de 30 por ciento del

total. Si bien, su consumo viene disminuyendo a la par del incremento del

consumo elctrico, esto podra significar que el mayor nivel de electrificacin

nacional y el mayor uso de la electricidad, en el sector industrial principalmente

minera, ha contribuido al cambio de la matriz energtica, es decir, que el

desarrollo econmico por s mismo implica un cambio paulatino de la matriz

energtica nacional pasando del uso de recursos como la lea a fuentes

convencionales como la electricidad, el gas natural y los derivados de los

hidrocarburos (Anexo 7).

Con el ingreso del Proyecto Camisea en el ao 2004 permiti cubrir el

crecimiento de la nueva demanda de electricidad con generacin producida

con gas natural, a su vez esto se ve reflejado con la utilizacin de este recurso

en planta industriales que usan turbinas a gas para la generacin de energa

elctrica para sus procesos, debido al mayor acceso a este producto y sus

bajos costos de adquisicin (Anexo 8).

Lo que se espera y se busca es alcanzar una eficiencia energtica as exista

y se pronuncie la demanda energtica con el transcurrir de los aos, utilizando

Pgina

28

los recursos con menor emisin de CO2 y que pueda rentabilizar el consumo

del mismo.

LA COGENERACIN EN EL PERU

Considerando la coyuntura de rpido crecimiento de la demanda de energa

elctrica que ha experimentado el pas en los ltimos aos, es posible que se

desarrollen proyectos de cogeneracin, en el contexto de generacin

distribuida, principalmente con sistemas de motores alternativos y turbinas de

gas operando con gas natural.

Pero actualmente no existen proyectos nuevos de cogeneracin propiamente

dichos, aparte de proyectos que estn en diferentes estados de desarrollo.

Aunque no se han realizado estudios formales de potencial de cogeneracin

desde el ao 2000, se estima que el potencial tcnico est en torno a 500 MW,

mientras que el potencial econmicamente viable podra estar sobre los 200

MW. De los diferentes sectores, el sector industrial es el sector que presenta

el mayor potencial, seguido por las empresas de refino, luego minero-

metalrgico y por ltimo el sector servicios, con un 4,7 % de potencial

tecnolgico. En la tabla del anexo 9 se muestra los porcentajes

correspondientes a los sectores econmicos.

Los costos de inversin relacionados con sistemas de cogeneracin en el pas

se estiman entre 1.000 a 1.500 US$ por kW instalado, mientras que los costos

de operacin y mantenimiento, utilizando gas natural, seran alrededor de 0,06

a 0,08 US$ por kWh generado.

De momento, no existen redes de comercializacin propiamente dichas,

puesto que slo se ha implementado un proyecto de cogeneracin bajo el

nuevo rgimen de promocin establecido. Se presume que los clientes

potenciales establecern contacto directo con posibles suministradores

internacionales a fin de solicitar cotizaciones a nivel de proyecto llave en

mano. En algunos casos, algunas firmas de ingeniera locales podran actuar

de soporte local.

Pgina

29

MARCO REGULATORIO PARA EL SECTOR DE COGENERACIN

Per es un pas que cuenta con leyes especficas en materia de energas

renovables y de eficiencia energtica:

- Decreto Legislativo N1.002, de mayo del 2008, Ley para Promover la

Generacin de Electricidad con Energa Renovables.

- Ley N 27.345, de septiembre del 2000, Ley de promocin del uso eficiente

de la energa.

El marco regulatorio que afecta a las instalaciones de cogeneracin, adems

de las expuestas lneas arriba, viene definido por los siguientes documentos:

La Ley de Concesiones Elctricas (LCE) (1992) norma lo referente a las

actividades relacionadas con la generacin, transmisin, distribucin y

comercializacin de la energa elctrica.

En el Reglamento (1993) de la Ley se establecen los derechos y obligaciones

para las entidades que desarrollan actividades de generacin, como son:

presentar la informacin tcnica y econmica al COES y OSINERGMIN,

facilitar las inspecciones tcnicas, cumplir con las normas de conservacin del

medio ambiente y del Patrimonio Cultual de la Nacin, entre otras.

El D.L. 28.832 para asegurar el desarrollo eficiente de la generacin

Elctrica fue emitido en 2006 y es la que, en orden de importancia, sigue a la

LCE, ya que la modifica y perfecciona en varios puntos.

La Ley recoge la problemtica de dficit de generacin e introduce cambios

de forma de incentivar las inversiones en nueva generacin. Establece

respecto a los proyectos de cogeneracin lo siguiente:

Se define la cogeneracin como el proceso de produccin combinada

de energa elctrica y energa trmica que hace parte integrante de

una actividad productiva en el cual la energa elctrica est destinada

al consumo propio o de terceros.

Pgina

30

Se define al generador como titular de una concesin o autorizacin

de generacin. En la generacin se incluye la cogeneracin y la

generacin distribuida.

Medidas para la promocin de la generacin distribuida y

cogeneracin eficientes conectadas al SEIN, como por ejemplo

permite el uso de las redes de distribucin pagando nicamente el

costo incremental incurrido.

Reglamento de Cogeneracin, mediante Decreto Supremo N 064-2005-EM

publicado en 2005 y con modificaciones en el 2006, 2007 y 2009. Este

reglamento establece las condiciones que deben cumplir las instalaciones de

cogeneracin. Algunas de las principales disposiciones son:

Establece las definiciones de autoconsumo de potencia y energa

destinada al consumo del proceso productivo del cual forma parte

integrante el proceso de cogeneracin. El proceso ser medido y

registrado de manera independiente para efecto de las valorizaciones

del COES.

Se determinan los pasos a seguir para obtener la calificacin como

cogenerador.

Establece los valores mnimos de rendimiento elctrico efectivo (REE)

y relacin entre energa elctrica y calor. Se presentan los valores de

REE que deben ser superados o igualados para poder acceder al gas

a precio de generacin.

El precio de gas natural aplicable a los cogeneradores se establece al

mismo precio que para generadores elctricos.

Las centrales de cogeneracin calificadas tendrn prioridad en el

despacho cuando operen en modo de cogeneracin; pero no sern

consideradas para la determinacin del Costo Marginal de Corto

Plazo.

Pgina

31

Los cogeneradores pagarn el derecho de conexin de acuerdo solo

a la excedentaria, contratada con terceros o al spot.

El cogenerador que opte por integrarse al COES podr comercializar

su potencia y energa entregada al sistema con los distribuidores,

generadores y/o clientes libres. Las transferencias que resulten de la

operacin econmica del sistema sern liquidadas segn los

procedimientos del COES.

El cogenerador que no sea integrante del COES debe tener

contratada la venta de la totalidad de su potencia y energa.

Se hace uso tambin de Normas Tcnicas Peruanas para los diferentes

casos que se analicen, se nombran a continuacin:

NTP 321.002 2001 PETROLEO Y DERIVADOS. Petrleos

Industriales. Especificaciones.

NTP 111.010 2003 GAS NATURAL SECO. Sistemas de tuberas para

instalaciones internas industriales.

CALCULO HIDRAULICO DE REDES DE VAPOR.

PERDIDAS DE CARGAS.

FLUJ O LAMINAR O TURBULENTO.

Cuando un fluido (gas o lquido) circula por un tubera rectilnea, la circulacin

del mismo puede ser de dos tipos, rgimen laminar o rgimen turbulento

segn el valor del nmero de Reynolds.

El nmero de Reynolds (R) es un nmero adimensional que viene dado por la

expresin:

= 10

3

Ecuacin 9. Nmero de Reynolds.

Pgina

32

Donde:

= /

=

=

3

/

=

< 2300

> 2300

Hay que llamar la atencin sobre el valor critico R = 2300 en el que el flujo es

a menudo inestable pasando alternativamente de un rgimen a otro. En la

prctica las condiciones reales se encuentran casi siempre exclusivamente en

rgimen turbulento. El rgimen laminar nicamente se produce en ciertos

casos muy particulares: lquidos muy viscosos, tubos capilares, velocidades

muy bajas.

TUBERIAS RECTAS

En el caso simple de la circulacin de un fluido por una tubera cilndrica, la

prdida de carga es una funcin compleja de diferentes factores: por una parte

caudal, velocidad, viscosidad del fluido, y por otra parte dimetro y rugosidad

de la pared de la tubera.

Se pueden enunciar las siguientes leyes elementales:

En rgimen laminar, la circulacin obedece a la Ley de Poiseuille

siendo la prdida de carga directamente proporcional al caudal y a la

viscosidad e inversamente proporcional a la cuarta potencia del

dimetro, siendo independiente de la rugosidad del tubo.

En rgimen turbulento, por el contrario, la rugosidad del tubo adquiere

una importancia capital, mientras que la viscosidad va perdiendo

Pgina

33

influencia a medida que aumenta la rugosidad del tubo y crece el

nmero de Reynolds.

En el caso de circulacin a gran velocidad y por tuberas de gran

dimetro, la perdida de carga es directamente proporcional a una

potencia entre 1,75 y 2 del caudal e inversamente proporcional a una

potencia entre 4,75 y 5 del dimetro mientras que la viscosidad

interviene en la ecuacin a nivel de una potencia 0,25 nicamente.

ACCESORIOS DE TUBERIAS

Todos los accesorios de tubera (vlvulas, codos, tes, reducciones, etc.)

introducen una prdida de carga al paso del fluido que circula por ellas.

Es necesario, tambin contar con todos los accesorios por los que tambin

circula el fluido.

Existen mtodos para calcular la perdida de carga de los accesorios en

funcin de parmetros suministrados por las casas comerciales, pero lo ms

habitual es realizar una aproximacin que introduce errores muy pequeos en

el clculo de una instalacin. Esta aproximacin se realiza mediante tablas

que asignan a cada tipo de componente lo que se denomina longitud

equivalente.

La longitud equivalente representa una longitud ficticia de tubera del mismo

dimetro que el accesorio que introducira la misma perdida de carga que el

propio accesorio. En otras palabras, se substituye el accesorio por un nmero

determinado de metros de tubera que producen el mismo efecto.

En la tabla del anexo 10 se estandariza los accesorios ms usuales con las

longitudes equivalentes de acuerdo al dimetro de la tubera.

VARIACION DE PRESIN EN CABEZALES DE DISTRIBUCION

La variacin mxima de la presin esttica a lo largo del cabezal ubicado

horizontalmente se determina mediante la formula

Pgina

34

=

2

2

Ecuacin 10. Variacin de P. en Cabezal Dist.

= .

Los valores de B, mostrados en la tabla del anexo 11 se limitan de acuerdo a

la disposicin de los tubos de suministros y descarga.

= .

METODO DE CLCULO DE LAS PERDIDAS DE CARGA EN TUBERIAS

En la hidrulica moderna las ecuaciones empricas como la anterior han

perdido vigencia y han sido substituidas por la ecuacin de Darcy-Weisbach

que es la ecuacin ms ampliamente difundida en hidrulica y con la que se

obtienen los resultados ms precisos.

Permite el clculo de la perdida de carga debida a la friccin dentro de una

tubera y no representa restricciones. De esta manera es utilizable en todo tipo

de tuberas y con todo tipo de fluidos.

2

2

Ecuacin 11. Ecuacin de Darcy-Weisbach.

= .

= .

= .

= (9.8

2

)

= .

Pgina

35

El factor de friccin es adimensional y vara de acuerdo a los parmetros de

la tubera y el flujo. Se puede calcular mediante:

Para rgimen laminar (Re < 2000) el factor de friccin se calcula como:

En rgimen laminar, el factor de friccin es independiente de la rugosidad

relativa y depende nicamente del nmero de Reynolds

Para rgimen turbulento (Re > 4000) el factor de friccin se calcula en

funcin del tipo de rgimen.

Para rgimen turbulento liso, se utiliza la 1 Ecuacin de Karmann-Prandtl:

En rgimen turbulento liso, el factor de friccin es independiente de la

rugosidad relativa y depende nicamente del nmero de Reynolds

Para rgimen turbulento intermedio se utiliza la Ecuacin de Colebrook

simplificada:

En rgimen turbulento intermedio, el factor de friccin depende de la

rugosidad relativa y del nmero de Reynolds

Pgina

36

Determinando el tipo de rgimen por el cual circula el flujo se puede calcular

el factor de friccin, o travs de la iteracin mediante el diagrama de Moody.

(Anexo 12).

CAIDA DE PRESIN EN INTERCAMBIADORES DE CALOR DE CORAZA Y

TUBOS.

La cada de presin por los tubos se calcula de acuerdo a la expresin siguiente:

()

= 2 (

)

2

+(

2

2

)

Ecuacin 12. Cada de Presin en I.C.

Donde:

=

= = 4

Pgina

37

PROCESOS DESARROLLADOS EN LA EMPRESA

La empresa desarrolla los siguientes procesos industriales

principalmente:

SOPLADO

Es el proceso base para los procesos de embotellado de bebidas

gasificadas y no gasificadas. En este proceso se producen las

botellas PET para las gaseosas y agua de mesa, este proceso

consiste en obtener botellas para el fin mencionado anteriormente

mediante la secuencia de calentamiento de preformas PET, que

luego son formadas con una barra de estiramiento y aire a presin,

en un molde adecuado para la medida requerida.

Las preformas (que se fabrican por inyeccin y en general se

adquieren a fabricantes especficos: Amcor o Damar) son

calentadas y estiradas y sopladas a unos 70 grados

aproximadamente. A esta temperatura el PET es deformable,

gomoso y elstico y se mantiene amorfo durante el tiempo

suficiente para desarrollar la forma deseada y provocar el

crecimiento de la botella en altura y dimetro.

La formacin de la botella se da en tres pasos sucesivos:

ESTIRADO: mediante vstagos de acero que se introducen por

el cuello de la preforma, se provoca la deformacin en el sentido

longitudinal de la preforma, hasta alcanzar casi la altura total del

envase. Es altamente recomendado poder controlar la velocidad de

estirado para dar tiempo a la orientacin molecular y no provocar

el rompimiento del material. Esta operacin, que se realiza en

forma simultnea con la que se describe a continuacin importa un

tiempo del orden de 0.60 segundos aprox.

PRESOPLADO: Simultneamente con la introduccin de los

vstagos o varillas de estirado, se introduce aire a relativamente

Pgina

38

baja presin (6 a 12 bar) lo que acompaa el proceso de estirado

longitudinal y va provocando en forma simultanea el agrande del

dimetro (estiramiento radial).

SOPLADO: por ltimo se introduce aire comprimido seco y libre

de aceite pero a mayor presin (40 bar aprox.) lo que provoca el

moldeo del material PET contra el molde que esta cavado con la

forma deseada. Cuanto mayor sea la complejidad de las formas

deseadas ser mayor el tiempo necesario de actuacin del aire de

alta presin contra el molde (tpico 0.40 segundos). El contacto del

material con el molde que se encuentra fro (4 grados

aproximadamente), lo vuelve rgido y se detiene el proceso de

biorientacin. Finalmente se produce el escape del aire a alta

presin (Escape) lo que insume tpicamente unos 0.3 segs.

EMBOTELLADO

GASEOSAS: El proceso de embotellado de las bebidas gasificadas

y no gasificadas (agua de mesa, con gas y sin gas) tiene la misma

secuencia de llenado.

Las botellas PET debidamente etiquetadas son abastecidas

manualmente a la faja transportadora que las conduce al primer

proceso del embotellado, lavado de las botellas, en una lavadora,

Multirinser, este primer paso se encarga de brindar al proceso

botellas libres de impurezas, mediante el lavado interno a presin

con agua tratada. Posteriormente, son transportadas con fajas, al

segundo punto de la lnea, la llenadora, en este punto las botellas

son llenadas con la bebida desea, por medio de llenado mtodo

Isobrico; el interior de la botella alcanza la presin de la taza y la

bebida es cedida al interior de la botella. Las botellas llenadas son

trasladadas al siguiente punto, de encapsulado o tapado de las

Pgina

39

mismas, en una maquina capsuladora. Siguiendo el proceso, las

botellas llenas son codificadas con la fecha de vencimiento y

julianos; son adems, inspeccionadas en una pantalla de

luminosidad, son empacadas con plsticos termoencogibles en una

empacadora.

Se debe observar que, el llenado de las bebidas gasificadas se

hace a temperatura baja (2 a 6 grados centgrados aprox.) con el

objetivo de evitar el espumeo de la bebida, ya que a menor

temperatura se logra la no expansin del gas CO2. Adems de, la

mezcla de agua, jarabe y CO2; es dosificada en proporciones

determinadas en un depsito de mezcla y bombeadas a la

llenadora.

AGUA DE MESA: El llenado o embotellado de agua de mesa, sea

gasificada o no gasificada, tiene el mismo proceso explicado lneas

arriba; salvo que en este proceso el llenado se hace solo con agua

sola o con agua carbonatada. Pero, para todo lo dems sigue la

misma secuencia.

BOTELLONES: El proceso de llenado de botellones de 20 lts. con

agua de mesa se inicia con un prelavado de los botellones con agua

blanda y esponjas, manualmente con el fin de eliminar impurezas

externas, ya que los botellones son retornables. Posteriormente,

son introducidas a la maquina Lavadora-Llenadora, aqu los

botellones son lavados nuevamente, con agua blanda caliente y a

presin, con un circuito corto de transporte, son llevadas al proceso

de llenado mediante faja de eslabones, luego del llenado son

tapadas, codificadas y sellados con plsticos las zonas de ingreso

y salida de agua en los botellones.

NCTAR: el proceso de produccin de nctar, se inicia con el

lavado de las frutas como la manzana, papaya, membrillo, pia;

pasamos al pelado de las frutas de forma manual y el picado de las

Pgina

40

mismas para obtener un proceso de coccin ms acelerado; en un

proceso de escaldado se logra obtener fruta ms blanda, luego se

prosigue con la etapa de pulpeo, donde se obtiene pulpa de las

frutas. Antes de ser pesadas y almacenas en Frezzer industriales

la pulpa de fruta es estandariza con ingredientes qumicos, como

estabilizadores. La el siguiente proceso para la obtencin de nctar

es la preparacin y embotellado, ah la pulpa es trasladada de las

congeladoras hacia la planta, en tanques especiales de

preparacin, se realiza la mezcla de agua caliente, pulpa y azcar.

Luego esta mezcla pasa a un Homogenizador, que se encarga de

homogenizar la mezcla y obtener un buen nctar. La mezcla es

enviada a un tanque elevado, donde se mantiene la temperatura

del nctar (90 C) y el nctar es enviado por gravedad a la llenadora

MEYER donde se procede al llenado de las botellas de diversos

formatos.

Ya que las botellas con jugo de nctar son llenadas a aprox. 90C,

necesitan ser enfriadas, y esto se logra con el bao de agua fra en

tinas de enfriamiento, llevando su temperatura aprox. 40C, luego

terminan el proceso con el empacado con plsticos

termoencogibles.

El rea involucrada es el rea de mantenimiento, esta rea es la

encargada del diseo, programacin y realizacin de las tareas de

mantenimiento, las cuales van a permitir el buen funcionamiento de

los equipos y mquinas presentes en el proceso como prevenir de

futuras paras de produccin. El rea est a cargo del Ing. Roger

Mndez A. quien lleva el mando y tiene bajo a cargo a un grupo de 4

tcnicos especialistas entre electricistas y mecnicos Industriales

para la realizacin del programa de mantenimiento desarrollado todos

los das de la semana.

El rea adems, por ser una de las ms importantes de la empresa,

esta concerniente en todas las decisiones que se tomen y es

Pgina

41

responsable por el funcionamiento adecuado de los nuevos equipos

y adquisiciones que se utilicen en el proceso productivo.

VAPOR EN LOS PROCESOS PRODUCTIVOS DE LA EMPRESA

Como se describi lneas arriba, la empresa desarrolla varios procesos

productivos para la elaboracin de diversos productos de consumo humano

pero dentro de los cuales no todos hacen uso del vapor para algn segmento

de sus procesos productivos, de este modo vale describir y conocer los

productos y por ende los procesos donde se hace uso del vapor producido

por la caldera.

En definicin generalizada el vapor producido se utiliza en la produccin de

agua no gasificada, conocida como la produccin de Botellones, de 20 litros,

se utiliza tambin el vapor en la produccin de nctares de frutas. En ambos

procesos el vapor se utiliza en intercambiadores de vapor para ser

transferido la energa contenida en el vapor al otro fluido interviniente en

cada proceso.

A continuacin se describe con mayor detalle el desempeo del vapor en

cada proceso dentro de la planta:

AGUA DE MESA EN BOTELLONES:

En primer trmino conozcamos el tratamiento y obtencin de agua

desmineralizada, fluido final para el envasado y comercializacin.

OBTENCION DEL AGUA TRATADA

El proceso que se realiza en la planta Enrique Cassinelli e Hijos (Anexo

13), es el de INTERCAMBIO IONICO (desmineralizacin del agua), debido

al alto contenido de slidos totales disueltos que llega hasta 1500 ppm ya

que se usa agua subterrnea. Este proceso permite obtener AGUA

TRATADA de excelente calidad, con niveles de slidos totales disueltos

entre 20 a 50 ppm.

Pgina

42

A continuacin se detalla el proceso detallado.

A) COLUMNA CATIONICA

Encargada de retener todos los cationes (retiene toda carga positiva de los

minerales) incluyendo la dureza del agua.

Despus que las columnas han sido agotadas se procede a un retrolavado

en contracorriente con la finalidad de retirar la suciedad acarreada en el

tanque, se enjuaga con agua nuevamente el tanque. Posteriormente, se

recarga de regenerante cido clorhdrico al 33% para regenerar la resina

catinica, Luego se descarga el regenerante y se rellena nuevamente de

agua para enjuagar la resina.

B) COLUMNA ANIONICA

Se encarga, de retener todos los aniones contenidos en el agua (retiene

toda carga negativa de los minerales).

Una vez lista la columna catinica para la produccin de agua, esta es

pasada a travs de la columna aninica como sigue:

La columna es lavada en flujo de contracorriente, con la finalidad de retirar y

desprender la suciedad acarreada por el agua. Al igual que en la columna

catinica, esta etapa permite enjuagar y eliminar la suciedad remanente del

retrolavado, esto se realiza en 5 minutos, los cuales son suficientes. En esta

etapa la columna ya est lista para la recarga del regenerante lcali. Se

traslada la soda custica del tanque de soda, en esta etapa se regenera la

resina aninica con la soda custica. Luego de ingresar todo el regenerante

se deja reposar aproximadamente por 30 minutos ms. En la penltima

etapa el regenerante ya con una concentracin menor a lo normal, por el

efecto de reaccin con la resina aninica se desecha, para luego pasar al

siguiente paso. Finalmente se rellena las columnas con agua para enjuagar

los residuos de regenerante, de esta manera la columna queda lista para la

produccin de agua.

Pgina

43

C) ALMACENAMIENTO DE AGUA DESMINERALIZADA.

El agua desmineralizada obtenida es almacenada en pozos. El agua

almacenada debe cumplir requisitos estrictos para su almacenamiento. Es

tratada con hipoclorito de calcio (HTH al 65% de concentracin) para el

control Microbiolgico. En esta agua tenemos 3 - 6 ppm de cloro residual

libre (CRL) suficiente y necesario para la eliminacin microbiana.

D) FILTRO DE ARENA Y GRAVA

Se compone de grava en la parte del fondo del tanque y va colocada de

mayor a menor dimetro. Luego, viene encima la arena fina para retener

partculas coloidales o flculos.

E) FILTRO DE CARBN ACTIVADO

Es un filtro de lecho de carbn especial, que retiene malos sabores, olores y

el cloro, principalmente.

F) FILTROS PULIDORES

Son cartuchos filtrantes de acetatos celulosa o poliamidas, en estos filtros

quedan atrapados los finos del carbn y otras partculas pequeas.

G) LMPARAS DE UV

Es para asegurar la inocuidad del agua tratada. Nos libera de

microorganismos dainos para la salud, es decir esteriliza al agua. La

transmitancia no debe ser menor de 80%.

TRATAMIENTO DE AGUA BLANDA PARA EL LAVADO DE ENVASES

Este proceso se inicia con el ingreso y almacenamiento de agua de pozo

(agua dura) hasta la obtencin de agua blanda.

La recepcin y almacenamiento del agua dura se realiza en una cisterna y se

controlan la apariencia, cloro libre residual y slidos totales; el cloro es aadido

en forma de hipoclorito de calcio, para garantizar una concentracin de 0.5

1.0 ppm con la finalidad de evitar el desarrollo microbiano.

Pgina

44

Posteriormente se procede a su ablandamiento. El paso por los ablandadores

tiene como objetivo reducir la dureza del agua (iones calcio y magnesio) con

el objeto de que no forme incrustaciones clcicas dentro de los equipos, se

controlan la dureza total y cloro libre. El agua blanda es almacenada en dos

cisternas.

LAVADO DE ENVASE

Una vez recepcionados y almacenados, se procede al abastecimiento a

planta, se realiza el despaletizado de los envases. Los envases pasan por la

lavadora-llenadora Dostal con la finalidad de ser lavados en forma mecnica,

dentro del equipo existe un intercambiador de calor para calentar mediante

vapor el agua blanda usada para el lavado a 60C, se usa agua blanda clorada

a 0.5-1.0 ppm. En esta etapa se controla el cloro libre residual; finalmente se

transportan los envases lavados hacia la llenadora.

Posteriormente se sigue procesos ajenos a nuestro enfoque, como el sellado

de los botellones, la inspeccin visual, el codificado y posterior paletizado y

almacenado.

LINEA DE NECTARES

RECEPCIN DE MATERIA PRIMA

Se inicia con la llegada de las frutas a recepcionar. Las frutas son

minuciosamente revisadas (clasificacin), son eliminadas todas aquellas que

se encuentren malogradas, golpeadas o que no renan las caractersticas

exigidas como tamao, color, grado de madurez. Se procede a pesar la fruta

en la balanza electrnica.

PULPEO DE FRUTAS

Se inicia con el lavado en la tina que contiene 150 L de agua clorada a 50 ppm

(para papaya) y 30 ppm (para membrillo, manzana, pia) con la finalidad de

Pgina

45

eliminar y/o reducir la carga microbiana. Seguidamente pasa por un enjuague

con agua clorada a 5 ppm (para papaya) y 2 ppm (para membrillo, pia y

manzana). Son trasladadas a las mesas de pelado y cortado, es una

operacin manual; luego el operador coloca la fruta cortada en canastas

limpias y desinfectadas.

Se realiza un escaldado de las pulpas. En la marmita la pulpa recibe un

tratamiento trmico adecuado para evitar su deterioro qumico y disminuir la

carga microbiana.

Este tratamiento consiste en aplicar calor hasta que la parte central de la pulpa

colocada en la marmita alcance 95 C. Debe mantenerse a esta temperatura

por 10 minutos. La agitacin es muy importante durante este proceso.

Una vez escaldada la fruta pasa a la pulpeadora con la finalidad de obtener

un pur fino. En el pulpeado la fruta se somete a un proceso de reduccin de

tamao. Se adiciona sorbato de potasio para prolongar la vida til de la pulpa

e inhibir el desarrollo de mohos, levaduras y bacterias. Estos aditivos se

disuelven con un poco de agua o pulpa caliente y se le da una buena agitacin

para asegurar una distribucin homognea. La materia que se separa de la

pulpa mediante este proceso (merma) se recibe en bolsas plsticas y la pulpa

en bolsas plsticas de polietileno de alta densidad debidamente desinfectada

y es cerrada con un precinto de seguridad. Se realiza un enfriamiento a

temperatura ambiente. Luego de enfriar las pulpas, se procede a codificarlos

con un plumn indeleble se marca colocando el nombre de la fruta, el peso y

la fecha de produccin. En esta etapa se controla Brix, acidez ctrica y pH. Se

toma muestra para el control microbiolgico totales. Estas pulpas son

almacenadas en la cmara Refrigerante hasta que sea requerido para la

produccin.

Adicionalmente, vale destacar que se realiza un lavado a los envases que se

van a utilizar en el envasado de nctares con agua blanda clorada a 0.5 1.0

ppm a temperatura ambiente, el proceso se grafica en el anexo 14.

ENVASADO DE NECTARES

Pasteurizado: El operador prepara el jugo de acuerdo a las especificaciones

segn sabor. Aqu debe cuidar de mantener la temperatura entre 90 a 100C

Pgina

46

por espacio de 20 a 30 minutos y se controla los parmetros fisicoqumicos,

seguido pasa por un equipo homogenizador que trabaja a una presin > 80

bar. Luego es bombeado hacia el tanque elevado donde la temperatura del

jugo debe estar entre 85 95 C. Se enva la bebida hacia la llenadora la

temperatura de la bebida debe ser > 90C. Se procede luego al encapsulado

para luego pasar a la etapa de codificado, se realiza con una mquina

codificadora, se registra la hora, fecha de vencimiento y cdigo juliano.

Contina la inspeccin del producto terminado, rechazando los envases mal

sellados, con presencia de burbujeo debido a cierres defectuosos, suciedad,

desniveles o con tapa defectuosa.

Se encajona el producto terminado, las operarias se encargarn de voltear las

botellas con el pico hacia abajo durante 5 segundos como mnimo para poder

esterilizar la tapa. Se colocan en cajas de 24 botellas en el caso de 240 y 300

ml. y de 12 botellas en la presentacin de 1 litro. Luego pasan a ser enfriadas

con agua a temperatura ambiente hasta alcanzar una temperatura de 35 +/- 2

C en la bebida, luego se arman los pallets. El proceso se resume en el anexo

15.

En conclusin y para resumir el enfoque de nuestro trabajo los puntos donde

interviene el vapor. En la lnea de botellones el vapor es utilizado en un

intercambiador de calor para elevar la temperatura del agua blanda a aprox.

60C para el lavado de los envases, botellones. En la lnea de Nctares el

vapor tiene mayor participacin ya que se utiliza tanto en el Pulpeo como en

el proceso de produccin de nctar; en el proceso de pulpeo el vapor se utiliza

en las marmitas equipos de intercambio de calor que permite ablandar los

trozos de frutas elevando la temperatura del producto a aprox. 95C y en el

proceso de produccin el vapor se utiliza en los tanques de preparacin,

tanques donde se calienta la preparacin de pulpa, agua y azcar, tanques a

nivel de suelo de 90 - 100C y el tanque elevado aprox. 85C. Entonces,

consideraremos estos Intercambiadores como nuestros puntos de consumo

de vapor en la planta.

Pgina

47

Podemos basar nuestra problemtica en que vivimos en un mundo donde

las Industrias buscan el ms alto rendimiento de sus procesos, desean

obtener las mayores ganancias con el menor uso de recursos, es la Ley de

una excelente economa, minimizar los costos de produccin es uno de los

puntos importantes a la hora de administrar recursos en una industria.

Uno de los principales costos productivos es el costo de energa, costo

generado por el uso de cualquier tipo de recurso que pueda brindarnos

energa para el funcionamiento de un equipo. Este tipo de costo productivo

hace algunos aos no era de mayor importancia en el proceso industrial de

un empresa, ya que se tena la idea de que si ms producimos, ms

debemos de pagar por consumir energa; en parte esta forma de pensar es

correcta; pero pocas empresas se han interrogado mi consumo de energa

en el proceso productivo es el ptimo? Consumo o desperdicio energa?

Son muchas de las interrogantes que las industrias, a partir de la crisis

econmica de estos ltimos aos, se estn haciendo.

Lo que ocurre en el Per y en muchas partes del mundo, es que las industrias

han crecido con una poltica de consumismo de energa sin control; es decir,

la utilizacin de recursos para un proceso productivo no fue o pocas veces

ha sido un punto importante en la elaboracin de un producto. Con el

transcurso del tiempo el consumo de energa de las industrias en el Per ha

mejorado, se ha centrado en el concepto de la optimizacin de los recursos,

principalmente en la eficiencia energtica, para reducir los costos de

produccin, mejorar sus procesos productivos y reducir las emisiones de

contaminantes al ambiente como consecuencia de la quema de

combustibles.

Pgina

48

1. PROBLEMA DE INVESTIGACIN

La Planta Enrique Cassinelli e hijos S.A.C. es una de las industrias donde se

hace uso de energa manifestada en vapor de agua, el problema surge

cuando no se aprovecha con optimizacin la energa de una fuente,

generando costos energticos expresados econmicamente; en resumen y

para nuestro caso.

En qu medida la implementacin de un sistema de cogeneracin de

energa en ciclo de vapor Rankine permitir un ahorro energtico y

econmico en la Empresa Enrique Cassinelli e Hijos S.A.C.?

En el presente estudio se ejecuta un anlisis y el planteamiento de convertir

el sistema trmico convencional a un sistema donde se pueda obtener el

mayor aprovechamiento de la energa del combustible en la Planta Enrique

Cassinelli e Hijos S.A.C.

2. HIPOTESIS

Implementar un sistema de cogeneracin de energa en ciclo Rankine

permitir un ahorro energtico y econmico en los procesos productivos de

la Empresa Enrique Cassinelli e Hijos S.A.C.

Pgina

49

3. OBJETIVOS

OBJ ETIVO GENERAL

Plantear el Establecimiento de una central termoelctrica a vapor con

cogeneracin en ciclo Rankine en sustitucin de la central

convencional actual para el mejoramiento de la eficiencia energtica

y econmica de la Planta Enrique Cassinelli e Hijos S.A.C.

OBJ ETIVOS ESPECIFICOS

Diagnosticar mediante perdida de carga los parmetros de trabajo de

los puntos de consumo de vapor.

Realizar la comparacin energtica y econmica, mediante costos de

combustible, entre tres alternativas para el sistema de cogeneracin.

Calcular la potencia generada considerando la cada de presin nueva

para el sistema de cogeneracin.

Determinar el rendimiento del ciclo de funcionamiento del vapor en

ambos sistemas (convencional y el de cogeneracin) y sus

indicadores tcnicos y econmicos en Planta.

Dimensionar los Intercambiadores de Calor, Sobrecalentador y

Precalentador de aire, para el sistema de cogeneracin.

Determinar de acuerdo a los parmetros e indicadores de

cogeneracin, establecido por el estado peruano, la adecuacin de la

implementacin del sistema.

Seleccionar equipos adecuados para la generacin de calor a base de

Gas Natural para el Sobrecalentador.

Determinar la cantidad de aislante requerido para proteger el tramo de

tubera de vapor que conduce del sobrecalentador a la turbina de

generacin.

Calcular, dimensionar y establecer la cantidad de Gas Natural

requerido y los equipos necesarios para su almacenaje y

descompresin.

Pgina

50

Dimensin y Seleccin de los conductores elctricos para la

distribucin de energa elctrica de la turbina a la Sub-estacin de

energa elctrica.

Realizar evaluacin econmica y financiera del sistema de

cogeneracin.

II

MARCO

METODOLOGICO

Pgina

52

VARIABLES

Ilustracin 1. Alternativa 1. Planta de Cogeneracin de EE

Con vapor Saturado a 6 bar en B.P. ciclo Rankine.

SISTEMA

TERMICO

PUNTOS DE CONSUMO

ELECTRICOS PLANTA

INDUSTRIAL

SINAC

= Flujo de combust.

= Flujo de Vapor.

= Calor til.

= Potencia Generada.

= Flujo de aire.

Pgina

53

Ilustracin 2. Alternativa2. Planta de Cogeneracin de EE

Con vapor Saturado a 10 bar en B.P. ciclo Rankine.

SISTEMA

TERMICO

PUNTOS DE CONSUMO

ELECTRICOS PLANTA

INDUSTRIAL

SINAC

= Flujo de combust.

= Flujo de Vapor.

= Calor til.

= Potencia Generada.

= Flujo de aire.

Pgina

54

Ilustracin 3. Alternativa 3. Planta de Cogeneracin de EE

Con vapor Sobrecalentado a 10 bar en ciclo Rankine.

Se consider tres alternativas de mejora para el sistema de cogeneracin,

donde la variable independiente es considerada el consumo de vapor. Las

variables dependientes son consideradas el consumo de combustible tanto de

petrleo industrial residual N6 y el de gas natural en la alternativa nmero 3,

el calor til, la energa elctrica generada.

SISTEMA

TERMIC

O

S.

C.

PUNTOS DE CONSUMO

ELECTRICOS PLANTA

INDUSTRIAL

SINAC

= Flujo de combust.

= Flujo de Vapor.

= Calor til.

= Potencia Generada.

= Flujo de aire.

= Flujo de Gas Natural

Pgina

55

OPERACIONALIZACIN DE VARIABLES

Variable Tipo de

Variable

Definicin

conceptual

Definicin

Operacional

Categora Definicin

de

Categora

Unidad

de

medida

Consumo

de vapor

Dependiente Cantidad de

vapor usado

en un equipo

de trabajo o

calor.

Cantidad de

Vapor

producido y

utilizado por

la turbina y

por los puntos

de consumo.

Vapor de

agua.

Es el gas

que se

obtiene por

ebullicin de

agua lquida

por

inyeccin de

calor.

Es

medible

en kg/s

Consumo

de

combustible

Independiente Cantidad de

combustible

usado para

un fin

determinado.

Cantidad de

Combustible

usado en el

quemador de

la caldera

para producir

vapor.

Petrleo

Industrial

Residual

N6

Es un

combustible

residual de

alta

viscosidad y

de amplio

rango de

ebullicin,

utilizado en

quemadores

industriales.

Es

medible

en Kg/s

Independiente Cantidad de

combustible

usado para

un fin

determinado.

Cantidad de

Combustible

usado en el

quemador de

gas natural

para producir

gases de

combustin.

Gas natural El gas

natural es

una de las

fuentes de

energa no

renovables

formada por

una mezcla

de gases

ligeros que

se

encuentra

en

yacimientos

de petrleo

Es

medible

en m

3

/s

Calor

generado

Dependiente Cantidad de

Calor

generado en

un equipo

calentador o

quemador.

Calor

generado en

la caldera

dependiente

de la cantidad

de vapor y la

diferencia

entlpica.

Calor til Energa que

de manera

efectiva se

aprovecha

en un

proceso

despus de

convertir la

Es

medible

en KJ/s

Pgina

56

energa de

un

combustible

en energa

trmica.

Energa

elctrica

Generada

Dependiente Cantidad de

energa

elctrica

generada en

una turbina.

Energa

elctrica

Generada en

la turbina de

vapor del

sistema de

cogeneracin.

Potencia

elctrica

Generada.

Potencia

obtenida en

los bornes

del

generador

elctrico en

uso.

Es

medible

en

KJ/s.

Consumo

de aire.

Independiente Consumo o

flujo de aire,

es la

cantidad de

aire utilizado

por un

equipo

determinado

como un

ventilador.

Cantidad de

aire

consumido en

los

quemadores

ya sea de la

caldera y del

quemador de

gas natural.

Aire

atmosfrico

Mezcla de

gases que

constituye la

atmsfera

terrestre.

Es

medible

en

m

3

/s.

METODOLOGA

La Tesis se bas en una metodologa experimental al manejar los datos

recopilados para conocer el comportamiento y los efectos de esta variacin

en el sistema general.

TIPO DE ESTUDIO

La Tesis es un tipo de Investigacin Explorativo.

DISEO

La Tesis es una investigacin Pre Experimental, ya que se manejan los

datos para una posible aplicacin, es ms definida como una propuesta que

ser determinada para su aplicacin por parte de la misma empresa.

Pgina

57

TECNICAS E INSTRUMENTOS DE RECOLECCIN DE DATOS

El anlisis energtico exige la realizacin de medidas especficas que

complementan las que se pueden obtener leyendo los instrumentos

existentes en la fbrica.

La realizacin de los balances de masa y energa requiere medidas

especficas que.

Los medios que se indican a continuacin son materiales imprescindibles

para la recoleccin de datos especficos en esta tesis.

TECNICAS INSTRUMENTOS OBSERVACIONES

Mediciones de

temperaturas en los

puntos de consumo.

Termmetros de

contacto.

Para conocer las

temperaturas de los

fluidos de trabajo en

los puntos de

consumo.

Medicin de

presiones de vapor

en diferentes puntos.

Manmetros de

contacto fijo.

Para determinar y

conocer las presiones

de trabajo del vapor en

los puntos de

consumo.

Medicin del nivel de

combustible

(Petrleo Residual

N6)

Medidor de boya en el

tanque de

almacenamiento.

Para conocer el

consumo de acuerdo a

la produccin del

combustible en la

caldera.

POBLACION Y MUESTRA

POBLACIN

Se selecciona el rubro Industrial como poblacin a ser estudiada,

especficamente a las plantas industriales de produccin de productos de

consumo masivo.

Pgina

58

MUESTRA

Las industrias que hacen uso de energa trmica, manifestada en vapor de

agua, para sus procesos productivos.

UNIDAD DE ANALISIS

En nuestra investigacin la planta industrial de la Empresa Enrique Cassinelli

e Hijos S.A.C. es tomada como Unidad de Anlisis.

CRITERIOS DE INCLUSIN

Los procesos productivos que hacen uso del vapor de agua para

determinados tratamientos o procedimientos.

CRITERIOS DE EXCLUSIN

Solo es admitido si es un sistema convencional de energa.

METODOS DE ANLISIS DE DATOS