Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Definición de Torno

Caricato da

ChristianAltamirano0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

71 visualizzazioni31 pagineCopyright

© © All Rights Reserved

Formati disponibili

DOCX, PDF, TXT o leggi online da Scribd

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

© All Rights Reserved

Formati disponibili

Scarica in formato DOCX, PDF, TXT o leggi online su Scribd

0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

71 visualizzazioni31 pagineDefinición de Torno

Caricato da

ChristianAltamiranoCopyright:

© All Rights Reserved

Formati disponibili

Scarica in formato DOCX, PDF, TXT o leggi online su Scribd

Sei sulla pagina 1di 31

Torno

Torno paralelo moderno.

Se denomina torno (del latn tornus, y este del griego , giro, vuelta)

1

a un conjunto

de mquinas y herramientas que permiten mecanizar piezas de forma geomtrica

de revolucin. Estas mquinas-herramienta operan haciendo girar la pieza a mecanizar

(sujeta en el cabezal o fijada entre los puntos de centraje) mientras una o varias

herramientas de corte son empujadas en un movimiento regulado deavance contra la

superficie de la pieza, cortando la viruta de acuerdo con las condiciones tecnolgicas

de mecanizado adecuadas. Desde el inicio de la Revolucin industrial, el torno se ha

convertido en una mquina bsica en el proceso industrial de mecanizado.

La herramienta de corte va montada sobre un carro que se desplaza sobre unas guas o

rieles paralelos al eje de giro de la pieza que se tornea, llamado eje Z; sobre este carro

hay otro que se mueve segn el eje X, en direccin radial a la pieza que se tornea, y

puede haber un tercer carro llamado charriot que se puede inclinar, para hacer conos, y

donde se apoya la torreta portaherramientas. Cuando el carro principal desplaza la

herramienta a lo largo del eje de rotacin, produce el cilindrado de la pieza, y cuando el

carro transversal se desplaza de forma perpendicular al eje de simetra de la pieza se

realiza la operacin denominada refrentado.

Los tornos copiadores, automticos y de control numrico llevan sistemas que permiten

trabajar a los dos carros de forma simultnea, consiguiendo cilindrados cnicos y

esfricos. Los tornos paralelos llevan montado un tercer carro, de accionamiento manual y

giratorio, llamado charriot, montado sobre el carro transversal. Con el charriot inclinado a

los grados necesarios es posible mecanizar conos. Encima del charriot va fijada la torreta

portaherramientas.

Tornos antiguos

La existencia de tornos est atestiguada desde al menos el ao 850 a. C. La imagen ms

antigua conocida se conserva en la tumba de un sumo sacerdote egipcio

llamado Petosiris (siglo IV a. C.).

2

Durante siglos los tornos funcionaron segn el sistema de "arco de violn". En el siglo XIII

se invent el torno de pedal y prtiga flexible, que tena la ventaja de ser accionado con el

pie en vez de con las manos, con lo cual estas quedaban libres para otras tareas. En el

siglo XV surgieron otras dos mejoras: la transmisin por correa y el mecanismo de biela-

manivela.

2

Tornos mecnicos

Torno paralelo de 1911.

Al comenzar la Revolucin industrial en Inglaterra, durante el siglo XVII, se desarrollaron

tornos capaces de dar forma a una pieza metlica. El desarrollo del torno pesado

industrial para metales en el siglo XVIII hizo posible la produccin en serie de piezas de

precisin:

aos 1780: Jacques de Vaucanson construye un torno con portaherramientas

deslizante.

hacia 1797: Henry Maudslay y David Wilkinson mejoran el invento de Vaucanson

permitiendo que la herramienta de corte pueda avanzar con velocidad constante.

1820: Thomas Blanchard inventa el torno copiador.

aos 1840: desarrollo del torno revlver.

Una serie de antiguos tornos propulsados un motor central a travs de correas.

En 1833, Joseph Whitworth se instal por su cuenta en Mnchester. Sus diseos y

realizaciones influyeron de manera fundamental en otros fabricantes de la poca. En 1839

patent un torno paralelo para cilindrar y roscar con bancada de guas planas y carro

transversal automtico, que tuvo una gran aceptacin. Dos tornos que llevan incorporados

elementos de sus patentes se conservan en la actualidad. Uno de ellos, construido en

1843, se conserva en el Science Museum de Londres. El otro, construido en 1850, se

conserva en el Birmingham Museum.

Fue J.G. Bodmer quien en 1839 tuvo la idea de construir tornos verticales. A finales del

siglo XIX, este tipo de tornos eran fabricados en distintos tamaos y pesos. El diseo y

patente en 1890 de la caja de Norton, incorporada a los tornos paralelos, dio solucin al

cambio manual de engranajes para fijar los pasos de las piezas a roscar.

Introduccin del control numrico por computadora

Torno moderno de control numrico.

El torno de control numrico es un ejemplo de automatizacin programable. Se dise

para adaptar las variaciones en la configuracin de los productos. Su principal aplicacin

se centra en volmenes de produccin medios de piezas sencillas y en volmenes de

produccin medios y bajos de piezas complejas. Uno de los ejemplos ms importantes de

automatizacin programable es el control numrico en la fabricacin de partes metlicas.

El control numrico (CN) es una forma de automatizacin programable en la cual el equipo

de procesado se controla a travs de nmeros, letras y otros smbolos. Estos nmeros,

letras y smbolos estn codificados en un formato apropiado para definir un programa de

instrucciones para desarrollar una tarea concreta. Cuando la tarea en cuestin cambia, se

cambia el programa de instrucciones. La capacidad de cambiar el programa hace que el

CN sea apropiado para volmenes de produccin bajos o medios, dado que es ms fcil

escribir nuevos programas que realizar cambios en los equipos de procesado.

El primer desarrollo en el rea del control numrico lo realiz el inventor

norteamericano John T. Parsons (Detroit, 1913-2007), junto con su empleado Frank L.

Stulen, en la dcada de 1940. El concepto de control numrico implicaba el uso de datos

en un sistema de referencia para definir las superficies de contorno de las hlices de un

helicptero.

Tipos de tornos

Actualmente se utilizan en la industria del mecanizado varios tipos de tornos, cuya

aplicacin depende de la cantidad de piezas a mecanizar por serie, de la complejidad de

las piezas y de la dureza de las piezas.

Torno paralelo

Caja de velocidades y avances de un torno paralelo.

El torno paralelo o mecnico es el tipo de torno que evolucion partiendo de los tornos

antiguos cuando se le fueron incorporando nuevos equipamientos que lograron convertirlo

en una de las mquinas herramientas ms importante que han existido. Sin embargo, en

la actualidad este tipo de torno est quedando relegado a realizar tareas poco

importantes, a utilizarse en los talleres de aprendices y en los talleres

de mantenimiento para realizar trabajos puntuales o especiales.

Para la fabricacin en serie y de precisin han sido sustituidos por tornos copiadores,

revlver, automticos y de CNC. Para manejar bien estos tornos se requiere la pericia

de profesionales muy bien calificados, ya que el manejo manual de sus carros puede

ocasionar errores a menudo en la geometra de las piezas torneadas.

Torno copiador

Esquema funcional de torno copiador.

Se llama torno copiador a un tipo de torno que operando con un dispositivo hidrulico y

electrnico permite el torneado de piezas de acuerdo a las caractersticas de la misma

siguiendo el perfil de una plantilla que reproduce una rplica igual a la gua.

Este tipo de tornos se utiliza para el torneado de aquellas piezas que tienen diferentes

escalones de dimetros, que han sido previamente forjadas o fundidas y que tienen poco

material excedente. Tambin son muy utilizados estos tornos en el trabajo de la madera y

del mrmol artstico para dar forma a las columnas embellecedoras. La preparacin para

el mecanizado en un torno copiador es muy sencilla y rpida y por eso estas mquinas

son muy tiles para mecanizar lotes o series de piezas que no sean muy grandes.

Las condiciones tecnolgicas del mecanizado son comunes a las de los dems tornos,

solamente hay que prever una herramienta que permita bien la evacuacin de la viruta y

un sistema de lubricacin y refrigeracin eficaz del filo de corte de las herramientas

mediante abundante aceite de corte o taladrina.

Torno revlver

Operaria manejando un torno revlver.

El torno revlver es una variedad de torno diseado para mecanizar piezas sobre las que

sea posible el trabajo simultneo de varias herramientas con el fin de disminuir el tiempo

total de mecanizado. Las piezas que presentan esa condicin son aquellas que, partiendo

de barras, tienen una forma final decasquillo o similar. Una vez que la barra queda bien

sujeta mediante pinzas o con un plato de garras, se va taladrando, mandrinando,

roscando o escariando la parte interior mecanizada y a la vez se puede ir cilindrando,

refrentando, ranurando, roscando y cortando con herramientas de torneado exterior.

El torno revlver lleva un carro con una torreta giratoria en la que se insertan las diferentes

herramientas que realizan el mecanizado de la pieza. Tambin se pueden mecanizar

piezas de forma individual, fijndolas a un plato de garras de accionamiento hidrulico.

Torno automtico

Se llama torno automtico a un tipo de torno cuyo proceso de trabajo est

enteramente automatizado. La alimentacin de la barra necesaria para cada pieza se

hace tambin de forma automtica, a partir de una barra larga que se inserta por un tubo

que tiene el cabezal y se sujeta mediante pinzas de apriete hidrulico.

Estos tornos pueden ser de un solo husillo o de varios husillos:

Los de un solo husillo se emplean bsicamente para el mecanizado de piezas

pequeas que requieran grandes series de produccin.

Cuando se trata de mecanizar piezas de dimensiones mayores se utilizan los tornos

automticos multihusillos donde de forma programada en cada husillo se va

realizando una parte del mecanizado de la pieza. Como los husillos van cambiando de

posicin, el mecanizado final de la pieza resulta muy rpido porque todos los husillos

mecanizan la misma pieza de forma simultnea.

La puesta a punto de estos tornos es muy laboriosa y por eso se utilizan principalmente

para grandes series de produccin. El movimiento de todas las herramientas est

automatizado por un sistema de excntricas y reguladores electrnicos que regulan el

ciclo y los topes de final de carrera.

Un tipo de torno automtico es el conocido como "cabezal mvil" o "tipo suizo" (Swiss

type), en los que el desplazamiento axial viene dado por el cabezal del torno. En estas

mquinas el cabezal retrocede con la pinza abierta, cierra pinza y va generando el

movimiento de avance de la barra para mecanizar la pieza mientras las herramientas no

se desplazan axialmente. Los tornos de cabezal mvil tienen tambin la peculiaridad de

disponer de una luneta o can que gua la barra a la misma altura de las herramientas.

Por este motivo es capaz de mecanizar piezas de gran longitud en comparacin a su

dimetro. El rango de dimetros de un torno de cabezal mvil llega actualmente a los 38

milmetros de dimetro de barra, aunque suelen ser mquinas de dimetros menores.

Este tipo de tornos pueden funcionar con levas o CNC y son capaces de trabajar con

tolerancias muy estrechas.

Torno vertical

El torno vertical es una variedad de torno, de eje vertical, diseado para mecanizar

piezas de gran tamao, que van sujetas al plato de garras u otros operadores y que por

sus dimensiones o peso haran difcil su fijacin en un torno horizontal.

Los tornos verticales no tienen contrapunto sino que el nico punto de sujecin de las

piezas es el plato horizontal sobre el cual van apoyadas. La manipulacin de las piezas

para fijarlas en el plato se hace mediante gras de puente o polipastos.

Torno CNC

Torno CNC.

El torno CNC es un torno dirigido por control numrico por computadora.

Ofrece una gran capacidad de produccin y precisin en el mecanizado por su estructura

funcional y la trayectoria de la herramienta de torneado es controlada por

un ordenador que lleva incorporado, el cual procesa las rdenes de ejecucin contenidas

en un software que previamente ha confeccionado un programador conocedor de la

tecnologa de mecanizado en torno. Es una mquina que resulta rentable para el

mecanizado de grandes series de piezas sencillas, sobre todo piezas de revolucin, y

permite mecanizar con precisin superficies curvas coordinando los movimientos axial y

radial para el avance de la herramienta.

Piezas de ajedrez mecanizadas en un torno CNC.

La velocidad de giro de cabezal portapiezas, el avance de los carros longitudinal y

transversal y las cotas de ejecucin de la pieza estn programadas y, por tanto, exentas

de fallos imputables al operario de la mquina.

4

Otros tipos de tornos

Adems de los tornos empleados en la industria mecnica, tambin se utilizan tornos para

trabajar la madera, la ornamentacin con mrmol o granito.

El nombre de "torno" se aplica tambin a otras mquinas rotatorias como por ejemplo

el torno de alfarero o el torno dental. Estas mquinas tienen una aplicacin y un principio

de funcionamiento totalmente diferentes de las de los tornos descritos en este artculo.

Estructura del torno

Torno paralelo en funcionamiento.

El torno tiene cinco componentes principales:

Bancada: sirve de soporte para las otras unidades del torno. En su parte superior lleva

unas guas por las que se desplaza el cabezal mvil o contrapunto y el carro principal.

Cabezal fijo: contiene los engranajes o poleas que impulsan la pieza de trabajo y las

unidades de avance. Incluye el motor, el husillo, el selector de velocidad, el selector

de unidad de avance y el selector de sentido de avance. Adems sirve para soporte y

rotacin de la pieza de trabajo que se apoya en el husillo.

Contrapunto: el contrapunto es el elemento que se utiliza para servir de apoyo y

poder colocar las piezas que son torneadas entre puntos, as como otros elementos

tales como portabrocas o brocas para hacer taladros en el centro de los ejes. Este

contrapunto puede moverse y fijarse en diversas posiciones a lo largo de la bancada.

Carro porttil: consta del carro principal, que produce los movimientos de la

herramienta en direccin axial; y del carro transversal, que se desliza

transversalmente sobre el carro principal en direccin radial. En los tornos paralelos

hay adems un carro superior orientable, formado a su vez por tres piezas: la base, el

charriot y la torreta portaherramientas. Su base est apoyada sobre una plataforma

giratoria para orientarlo en cualquier direccin.

Cabezal giratorio o chuck: su funcin consiste en sujetar la pieza a mecanizar. Hay

varios tipos, como el chuck independiente de cuatro mordazas o el universal,

mayoritariamente empleado en el taller mecnico, al igual que hay chucks magnticos

y de seis mordazas.

Equipo auxiliar

Plato de garras universal.

Plato y perno de arrastre.

Se requieren ciertos accesorios, como sujetadores para la pieza de trabajo, soportes y

portaherramientas. Algunos accesorios comunes incluyen:

Plato de sujecin de garras universal: sujeta la pieza de trabajo en el cabezal y

transmite el movimiento.

Plato de sujecin de garras blandas: sujeta la pieza de trabajo en el cabezal a

travs de una superficie ya acabada. Son mecanizadas para un dimetro especfico

no siendo vlidas para otros.

Centros o puntos: soportan la pieza de trabajo en el cabezal y en la contrapunta.

Perno de arrastre: Se fija en el plato de torno y en la pieza de trabajo y le transmite el

movimiento a la pieza cuando est montada entre centros.

Soporte fijo o luneta fija: soporta el extremo extendido de la pieza de trabajo cuando

no puede usarse la contrapunta.

Soporte mvil o luneta mvil: se monta en el carro y permite soportar piezas de

trabajo largas cerca del punto de corte.

Torreta portaherramientas con alineacin mltiple.

Plato de arrastre :para amarrar piezas de difcil sujecin.

Plato de garras independientes : tiene 4 garras que actan de forma independiente

unas de otra.

Herramientas de torneado

Brocas de centraje deacero rpido.

Herramienta de metal duro soldada.

Las herramientas de torneado se diferencian en dos factores, el material del que estn

constituidas y el tipo de operacin que realizan. Segn el material constituyente, las

herramientas pueden ser de acero rpido, metal duro soldado o plaquitas de metal duro

(widia) intercambiables.

La tipologa de las herramientas de metal duro est normalizada de acuerdo con el

material que se mecanice, puesto que cada material ofrece unas resistencias diferentes.

El cdigo ISO para herramientas de metal duro se recoge en la tabla ms abajo.

Cuando la herramienta es de acero rpido o tiene la plaquita de metal duro soldada en el

portaherramientas, cada vez que el filo se desgasta hay que desmontarla y afilarla

correctamente con los ngulos de corte especficos en una afiladora. Esto ralentiza

bastante el trabajo porque la herramienta se tiene que enfriar constantemente y verificar

que el ngulo de incidenciadel corte este correcto. Por ello, cuando se mecanizan piezas

en serie lo normal es utilizar portaherramientas con plaquitas intercambiables, que tienen

varias caras de corte de usar y tirar y se reemplazan de forma muy rpida.

Caractersticas de las plaquitas de metal duro

Herramientas de roscar ymandrinar.

Plaquita de tornear de metal duro.

Herramienta de torneado exterior plaquita de widiacambiable.

La calidad de las plaquitas de metal duro (widia) se selecciona teniendo en cuenta el

material de la pieza, el tipo de aplicacin y las condiciones de mecanizado.

La variedad de las formas de las plaquitas es grande y est normalizada. Asimismo la

variedad de materiales de las herramientas modernas es considerable y est sujeta a un

desarrollo continuo.

5

Los principales materiales de herramientas para torneado son los que se muestran en la

tabla siguiente.

Materiales Smbolos

Metales duros recubiertos HC

Metales duros H

Cermets HT, HC

Cermicas CA, CN, CC

Nitruro de boro cbico BN

Diamantes policristalinos DP, HC

La adecuacin de los diferentes tipos de plaquitas segn sea el material a mecanizar se

indican a continuacin y se clasifican segn una Norma ISO/ANSIpara indicar las

aplicaciones en relacin a la resistencia y la tenacidad que tienen.

Cdigo de calidades de plaquitas

Serie ISO Caractersticas

Serie P ISO 01, 10, 20, 30, 40, 50

Ideales para el mecanizado de acero, acero fundido, y acero

maleable de viruta larga.

Serie M ISO 10, 20, 30, 40

Ideales para tornear acero inoxidable, ferrtico y

martenstico, acero fundido, acero al manganeso, fundicin

aleada, fundicin maleable y acero de fcil mecanizacin.

Serie K ISO 01, 10, 20, 30

Ideal para el torneado de fundicin gris, fundicin en

coquilla, y fundicin maleable de viruta corta.

Serie N ISO 01, 10. 20, 30 Ideal para el torneado de metales no-frreos

Serie S

Pueden ser de base de nquel o de base de titanio. Ideales

para el mecanizado de aleaciones termorresistentes y

speraleaciones.

Serie H ISO 01, 10, 20, 30 Ideal para el torneado de materiales endurecidos.

Cdigo de formatos de las plaquitas de metal duro

Como hay tanta variedad en las formas geomtricas, tamaos y ngulos de corte, existe

una codificacin normalizada compuesta de cuatro letras y seis nmeros donde cada una

de estas letras y nmeros indica una caracterstica determinada del tipo de plaquita

correspondiente.

Ejemplos de cdigo de plaquita: SNMG 160408 HC

Primera

letra

Forma

geomtrica

C

Rmbica

80

D

Rmbica

55

L Rectangular

R Redonda

S Cuadrada

T Triangular

V

Rmbica

35

W

Hexagonal

80

Segunda

letra

ngulo

de

incidencia

A 3

B 5

C 7

D 15

E 20

F 25

G 30

N 0

P 11

Tercera

letra

Tolerancia

dimensional

J

Menor

Mayor

K

L

M

N

U

Cuarta

letra

Tipo de

sujeccin

A

Agujero sin

avellanar

G

Agujero con

rompevirutas

en dos caras

M

Agujero con

rompevirutas

en una cara

N

Sin agujero ni

rompevirutas

W

Agujero

avellanado en

una cara

T

Agujero

avellanado y

rompevirutas

en una cara

N

Sin agujero y

con

rompevirutas

en una cara

X No estndar

Las dos primeras cifras indican en milmetros la longitud de la arista de corte de la

plaquita.

Las dos cifras siguientes indican en milmetros el espesor de la plaquita.

Las dos ltimas cifras indican en dcimas de milmetro el radio de punta de la plaquita.

Especificaciones tcnicas de los tornos

Principales especificaciones tcnicas de los tornos convencionales:

6

Capacidad

Altura entre puntos;

distancia entre puntos;

dimetro admitido sobre bancada o volteo

dimetro admitido sobre escote;

dimetro admitido sobre carro transversal;

ancho de la bancada;

longitud del escote delante del plato liso.

Cabezal fijo

Dimetro del agujero del husillo principal o paso de barra;

nariz del husillo principal;

cono Morse del husillo principal;

gama de velocidades del cabezal (habitualmente en rpm);

nmero de velocidades.

Carros

Recorrido del carro transversal;

recorrido del charriot o carro superior;

dimensiones mximas de la herramienta,

gama de avances longitudinales;

gama de avances transversales.

recorrido del avance automtico (carro longitudinal)

recorrido del avance automtico (carro transversal)

Roscado

Gama de pasos mtricos;

gama de pasos Witworth;

gama de pasos modulares;

gama de pasos Diametral Pitch;

paso del husillo patrn.

Cabezal mvil

El cabezal mvil est compuesto por dos piezas, que en general son de fundicin. Una de

ellas, el soporte, se apoya sobre las guas principales del torno, sobre las que se puede

fijar o trasladar desde el extremo opuesto al cabezal. La otra pieza se ubica sobre la

anterior y tiene un husillo que se acciona con una manivela para el desplazamiento

longitudinal del contrapunto, encajndolo con la presin adecuada en un agujero cnico

ciego, denominado punto de centrado, practicado sobre el extremo de la pieza opuesto al

cabezal fijo.

7

Motores

Potencia del motor principal (habitualmente en kW);

potencia de la motobomba de refrigerante (en kW).

Lunetas

No todos los tipos de tornos tienen las mismas especificaciones tcnicas. Por ejemplo los

tornos verticales no tienen contrapunto y solo se mecanizan las piezas sujetas al aire. El

roscado a mquina con Caja Norton solo lo tienen los tornos paralelos.

Movimientos de trabajo en la operacin de torneado

Movimiento de corte: por lo general se imparte a la pieza que gira rotacionalmente

sobre su eje principal. Este movimiento lo imprime un motor elctrico que transmite su

giro al husillo principal mediante un sistema de poleas o engranajes. El husillo

principal tiene acoplado a su extremo distintos sistemas de sujecin (platos de

garras, pinzas, mandrinos auxiliares u otros), los cuales sujetan la pieza a mecanizar.

Los tornos tradicionales tienen una gama fija de velocidades de giro, sin embargo los

tornos modernos de Control Numrico la velocidad de giro del cabezal es variable y

programable y se adapta a las condiciones ptimas que el mecanizado permite.

Movimiento de avance: es el movimiento de la herramienta de corte en la direccin

del eje de la pieza que se est trabajando. En combinacin con el giro impartido al

husillo, determina el espacio recorrido por la herramienta por cada vuelta que da la

pieza. Este movimiento tambin puede no ser paralelo al eje, producindose as

conos. En ese caso se gira el carro charriot, ajustando en una escala graduada el

ngulo requerido, que ser la mitad de la conicidad deseada. Los tornos

convencionales tiene una gama fija de avances, mientras que los tornos de Control

Numrico los avances son programables de acuerdo a las condiciones ptimas de

mecanizado y los desplazamientos en vaco se realizan a gran velocidad.

Profundidad de pasada: movimiento de la herramienta de corte que determina la

profundidad de material arrancado en cada pasada. La cantidad de material factible

de ser arrancada depende del perfil del til de corte usado, el tipo de material

mecanizado, la velocidad de corte, potencia de la mquina, avance, etc.

Nonios de los carros: para regular el trabajo de torneado los carros del torno llevan

incorporado unos nonios en forma de tambor graduado, donde cada divisin indica el

desplazamiento que tiene el carro, ya sea el longitudinal, el transversal o el charriot.

La medida se va conformando de forma manual por el operador de la mquina por lo

que se requiere que sea una persona muy experta quien lo manipule si se trata de

conseguir dimensiones con tolerancias muy estrechas. Los tornos de control numrico

ya no llevan nonios sino que las dimensiones de la pieza se introducen en el

programa y estas se consiguen automticamente.

Operaciones de torneado

Cilindrado

Esquema de torneado cilndrico.

Esta operacin consiste en el mecanizado exterior o interior al que se someten las piezas

que tienen mecanizados cilndricos. Para poder efectuar esta operacin, con el carro

transversal se regula la profundidad de pasada y, por tanto, el dimetro del cilindro, y con

el carro paralelo se regula la longitud del cilindro. El carro paralelo avanza de forma

automtica de acuerdo al avance de trabajo deseado. En este procedimiento, el acabado

superficial y latolerancia que se obtenga puede ser un factor de gran relevancia. Para

asegurar calidad al cilindrado el torno tiene que tener bien ajustada su alineacin y

concentricidad.

El cilindrado se puede hacer con la pieza al aire sujeta en el plato de garras, si es corta, o

con la pieza sujeta entre puntos y un perro de arrastre, o apoyada en luneta fija o mvil si

la pieza es de grandes dimensiones y peso. Para realizar el cilindrado de piezas o ejes

sujetos entre puntos, es necesario previamente realizar los puntos de centraje en los ejes.

Cuando el cilindrado se realiza en el hueco de la pieza se llama mandrinado.

Refrentado

Esquema funcional de refrentado.

La operacin de refrentado consiste en un mecanizado frontal y perpendicular al eje de las

piezas que se realiza para producir un buen acoplamiento en el montaje posterior de las

piezas torneadas. Esta operacin tambin es conocida como fronteado. La problemtica

que tiene el refrentado es que lavelocidad de corte en el filo de la herramienta va

disminuyendo a medida que avanza hacia el centro, lo que ralentiza la operacin. Para

mejorar este aspecto muchos tornos modernos incorporan variadores de velocidad en el

cabezal de tal forma que se puede ir aumentando la velocidad de giro de la pieza.

Ranurado

Poleas torneadas.

El ranurado consiste en mecanizar unas ranuras cilndricas de anchura y profundidad

variable en las piezas que se tornean, las cuales tienen muchas utilidades diferentes. Por

ejemplo, para alojar una junta trica, para salida de rosca, para arandelas de presin, etc.

En este caso la herramienta tiene ya conformado el ancho de la ranura y actuando con el

carro transversal se le da la profundidad deseada. Los canales de las poleas son un

ejemplo claro de ranuras torneadas.

Roscado en el torno

Hay dos sistemas de realizar roscados en los tornos, de un lado la tradicional que utilizan

los tornos paralelos, mediante la Caja Norton, y de otra la que se realiza con los tornos

CNC, donde los datos de la roscas van totalmente programados y ya no hace falta la caja

Norton para realizarlo.

Para efectuar un roscado con herramienta hay que tener en cuenta lo siguiente:

Las roscas pueden ser exteriores (tornillos) o bien interiores (tuercas), debiendo ser

sus magnitudes coherentes para que ambos elementos puedan enroscarse.

Los elementos que figuran en la tabla son los que hay que tener en cuenta a la hora

de realizar una rosca en un torno:

Rosca exterior o macho Rosca interior o hembra

1 Fondo o base Cresta o vrtice

2 Cresta o vrtice Fondo o base

3 Flanco Flanco

4 Dimetro del ncleo Dimetro del taladro

5 Dimetro exterior Dimetro interior

6 Profundidad de la rosca

7 Paso

Para efectuar el roscado hay que realizar previamente las siguientes tareas:

Tornear previamente al dimetro que tenga la rosca

Preparar la herramienta de acuerdo con los ngulos del filete de la rosca.

Establecer la profundidad de pasada que tenga que tener la rosca hasta conseguir el

perfil adecuado.

Roscado en torno paralelo

barra hexagonal

Una de las tareas que pueden ejecutarse en un torno

paralelo es efectuar roscas de diversos pasos y

tamaos tanto exteriores sobre ejes o interiores sobre

tuercas. Para ello los tornos paralelos universales

incorporan un mecanismo llamado Caja Norton, que

facilita esta tarea y evita montar un tren de engranajes

cada vez que se quisiera efectuar una rosca.

La caja Norton es un mecanismo compuesto de varios

engranajes que fue inventado y patentado en 1890, que

se incorpora a los tornos paralelos y dio solucin al

cambio manual de engranajes para fijar los pasos de las

piezas a roscar. Esta caja puede constar de varios

trenes desplazables de engranajes o bien de uno

basculante y un cono de engranajes. La caja conecta el

movimiento del cabezal del torno con el carro

portaherramientas que lleva incorporado un husillo de

rosca cuadrada.

El sistema mejor conseguido incluye una caja de

cambios con varias reductoras. De esta manera con la

manipulacin de varias palancas se pueden fijar

distintas velocidades de avance de carro

portaherramientas, permitiendo realizar una gran

variedad de pasos de rosca

tanto mtricos como Whitworth. Las hay en bao de

aceite y en seco, de engranajes tallados de una forma u

otra, pero bsicamente es una caja de cambios.

En la figura se observa cmo partiendo de una barra

hexagonal se mecaniza un tornillo. Para ello se realizan las siguientes operaciones:

1. Se cilindra el cuerpo del tornillo dejando la cabeza hexagonal en sus medidas

originales.

2. Se achaflana la entrada de la rosca y se refrenta la punta del tornillo.

3. Se ranura la garganta donde finaliza la rosca junto a la cabeza del tornillo.

4. Se rosca el cuerpo del tornillo, dando lugar a la pieza finalizada.

Este mismo proceso se puede hacer partiendo de una barra larga, tronzando finalmente la

parte mecanizada.

Moleteado

Figura 1

Figura 2

Figura 3

Figura 4

Eje moleteado.

El moleteado es un proceso de conformado en fro del material mediante

unas moletas que presionan la pieza mientras da vueltas. Dicha deformacin produce un

incremento del dimetro de partida de la pieza. El moleteado se realiza en piezas que se

tengan que manipular a mano, que generalmente vayan roscadas para evitar su

resbalamiento que tendran en caso de que tuviesen la superficie lisa.

El moleteado se realiza en los tornos con unas herramientas que se llaman moletas, de

diferente paso y dibujo.

Un ejemplo de moleteado es el que tienen las monedas de 50 cntimos de euro, aunque

en este caso el moleteado es para que los invidentes puedan identificar mejor la moneda.

El moleteado por deformacin se puede ejecutar de dos maneras:

Radialmente, cuando la longitud moleteada en la pieza coincide con el espesor de la

moleta a utilizar.

Longitudinalmente, cuando la longitud excede al espesor de la moleta. Para este

segundo caso la moleta siempre ha de estar biselada en sus extremos.

Torneado de conos

Un cono o un tronco de cono de un cuerpo de generacin viene definido por los siguientes

conceptos:

Dimetro mayor

Dimetro menor

Longitud

ngulo de inclinacin

Conicidad

Pinzas cnicas portaherramientas.

Los diferentes tornos mecanizan los conos de formas diferentes.

En los tornos CNC no hay ningn problema porque, programando adecuadamente sus

dimensiones, los carros transversales y longitudinales se desplazan de forma

coordinada dando lugar al cono deseado.

En los tornos copiadores tampoco hay problema porque la plantilla de copiado permite

que el palpador se desplace por la misma y los carros acten de forma coordinada.

Para mecanizar conos en los tornos paralelos convencionales se puede hacer de dos

formas diferentes. Si la longitud del cono es pequea, se mecaniza el cono con el

charriot inclinado segn el ngulo del cono. Si la longitud del cono es muy grande y el

eje se mecaniza entre puntos, entonces se desplaza la distancia adecuada el

contrapunto segn las dimensiones del cono.

Torneado esfrico

Esquema funcional torneado esfrico.

El torneado esfrico, por ejemplo el de rtulas, no tiene ninguna dificultad si se realiza en

un torno de Control Numrico porque, programando sus medidas y la funcin de

mecanizado radial correspondiente, lo realizar de forma perfecta.

Si el torno es automtico de gran produccin, trabaja con barra y las rtulas no son de

gran tamao, la rtula se consigue con un carro transversal donde las herramientas estn

afiladas con el perfil de la rtula.

Hacer rtulas de forma manual en un torno paralelo presenta cierta dificultad para

conseguir exactitud en la misma. En ese caso es recomendable disponer de una plantilla

de la esfera e irla mecanizando de forma manual y acabarla con lima o rasqueta para

darle el ajuste final.

Segado o tronzado

Herramienta de ranurar y segar.

Se llama segado a la operacin de torneado que se realiza cuando se trabaja con barra y

al finalizar el mecanizado de la pieza correspondiente es necesario cortar la barra para

separar la pieza de la misma. Para esta operacin se utilizan herramientas muy estrechas

con un saliente de acuerdo al dimetro que tenga la barra y permita con el carro

transversal llegar al centro de la barra. Es una operacin muy comn en tornos revlver y

automticos alimentados con barra y fabricaciones en serie.

Chaflanado

El chaflanado es una operacin de torneado muy comn que consiste en matar los cantos

tanto exteriores como interiores para evitar cortes con los mismos y a su vez facilitar el

trabajo y montaje posterior de las piezas. El chaflanado ms comn suele ser el de 1mm

por 45. Este chafln se hace atacando directamente los cantos con una herramienta

adecuada.

Mecanizado de excntricas

Cigueal de un motor de barco de 6 cilindros en lnea, con 7 apoyos.

Una excntrica es una pieza que tiene dos o ms cilindros con distintos centros o ejes de

simetra, tal y como ocurre con los cigeales de motor, o losejes de levas. Una excntrica

es un cuerpo de revolucin y por tanto el mecanizado se realiza en un torno. Para

mecanizar una excntrica es necesario primero realizar los puntos de centraje de los

diferentes ejes excntricos en los extremos de la pieza que se fijar entre dos puntos.

Mecanizado de espirales

Un espiral es una rosca tallada en un disco plano y mecanizada en un torno, mediante el

desplazamiento oportuno del carro transversal. Para ello se debe calcular la transmisin

que se pondr entre el cabezal y el husillo de avance del carro transversal de acuerdo al

paso de la rosca espiral. Es una operacin poco comn en el torneado. Ejemplo de rosca

espiral es la que tienen en su interior los platos de garras de los tornos, la cual permite la

apertura y cierre de las garras.

Taladrado

Contrapunto para taladrados.

Muchas piezas que son torneadas requieren ser taladradas con brocas en el centro de sus

ejes de rotacin. Para esta tarea se utilizan brocas normales, que se sujetan en el

contrapunto en un portabrocas o directamente en el alojamiento del contrapunto si el

dimetro es grande. Las condiciones tecnolgicas del taladrado son las normales de

acuerdo a las caractersticas del material y tipo de broca que se utilice. Mencin aparte

merecen los procesos de taladrado profundo donde el proceso ya es muy diferente sobre

todo la constitucin de la broca que se utiliza.

No todos los tornos pueden realizar todas estas operaciones que se indican, sino que eso

depende del tipo de torno que se utilice y de los accesorios o equipamientos que tenga.

Parmetros de corte del torneado

Los parmetros de corte fundamentales que hay que considerar en el proceso de

torneado son los siguientes:

Eleccin del tipo de herramienta ms adecuado

Sistema de fijacin de la pieza

Velocidad de corte (V

c

) expresada en metros/minuto

Dimetro exterior del torneado

Revoluciones por minuto (rpm) del cabezal del torno

Avance en mm/rev, de la herramienta

Avance en mm/mi de la herramienta

Profundidad de pasada

Esfuerzos de corte

Tipo de torno y accesorios adecuados

Velocidad de corte

Se define como velocidad de corte la velocidad lineal de la periferia de la pieza que est

en contacto con la herramienta. La velocidad de corte, que se expresa en metros por

minuto (m/min), tiene que ser elegida antes de iniciar el mecanizado y su valor adecuado

depende de muchos factores, especialmente de la calidad y tipo de herramienta que se

utilice, de la profundidad de pasada, de la dureza y la maquinabilidad que tenga el

material que se mecanice y de la velocidad de avance empleada. Las limitaciones

principales de la mquina son su gama de velocidades, la potencia de los motores y de la

rigidez de la fijacin de la pieza y de la herramienta.

A partir de la determinacin de la velocidad de corte se puede determinar las revoluciones

por minuto que tendr el cabezal del torno, segn la siguiente frmula:

Donde V

c

es la velocidad de corte, n es la velocidad de rotacin de la pieza a

maquinar y D

c

es el dimetro de la pieza.

La velocidad de corte es el factor principal que determina la duracin de la

herramienta. Una alta velocidad de corte permite realizar el mecanizado en menos

tiempo pero acelera el desgaste de la herramienta. Los fabricantes de herramientas y

prontuarios de mecanizado, ofrecen datos orientativos sobre la velocidad de corte

adecuada de las herramientas para una duracin determinada de la herramienta, por

ejemplo, 15 minutos. En ocasiones, es deseable ajustar la velocidad de corte para una

duracin diferente de la herramienta, para lo cual, los valores de la velocidad de corte

se multiplican por un factor de correccin. La relacin entre este factor de correccin y

la duracin de la herramienta en operacin de corte no es lineal.

La velocidad de corte excesiva puede dar lugar a:

Desgaste muy rpido del filo de corte de la herramienta.

Deformacin plstica del filo de corte con prdida de tolerancia del mecanizado.

Calidad del mecanizado deficiente; acabado superficial ineficiente.

La velocidad de corte demasiado baja puede dar lugar a:

Formacin de filo de aportacin en la herramienta.

Efecto negativo sobre la evacuacin de viruta.

Baja productividad.

Coste elevado del mecanizado.

Velocidad de rotacin de la pieza

La velocidad de rotacin del cabezal del torno se expresa habitualmente

en revoluciones por minuto (rpm). En los tornos convencionales hay una gama

limitada de velocidades, que dependen de la velocidad de giro del motor principal y

del nmero de velocidades de la caja de cambios de la mquina. En los tornos de

control numrico, esta velocidad es controlada con un sistema derealimentacin que

habitualmente utiliza un variador de frecuencia y puede seleccionarse una velocidad

cualquiera dentro de un rango de velocidades, hasta una velocidad mxima.

La velocidad de rotacin de la herramienta es directamente proporcional a la

velocidad de corte e inversamente proporcional al dimetro de la pieza.

Velocidad de avance

El avance o velocidad de avance en el torneado es la velocidad relativa entre la

pieza y la herramienta, es decir, la velocidad con la que progresa el corte. El

avance de la herramienta de corte es un factor muy importante en el proceso de

torneado.

Cada herramienta puede cortar adecuadamente en un rango de velocidades de

avance por cada revolucin de la pieza , denominado avance por revolucin (f

z

).

Este rango depende fundamentalmente del dimetro de la pieza , de la

profundidad de pasada , y de la calidad de la herramienta . Este rango de

velocidades se determina experimentalmente y se encuentra en los catlogos de

los fabricantes de herramientas. Adems esta velocidad est limitada por las

rigideces de las sujeciones de la pieza y de la herramienta y por la potencia del

motor de avance de la mquina. El grosor mximo de viruta en mm es el indicador

de limitacin ms importante para una herramienta. El filo de corte de las

herramientas se prueba para que tenga un valor determinado entre un mnimo y

un mximo de grosor de la viruta.

La velocidad de avance es el producto del avance por revolucin por la velocidad

de rotacin de la pieza.

Al igual que con la velocidad de rotacin de la herramienta, en los tornos

convencionales la velocidad de avance se selecciona de una gama de

velocidades disponibles, mientras que los tornos de control numrico pueden

trabajar con cualquier velocidad de avance hasta la mxima velocidad de

avance de la mquina.

Efectos de la velocidad de avance

Decisiva para la formacin de viruta

Afecta al consumo de potencia

Contribuye a la tensin mecnica y trmica

La elevada velocidad de avance da lugar a:

Buen control de viruta

Menor tiempo de corte

Menor desgaste de la herramienta

Riesgo ms alto de rotura de la herramienta

Elevada rugosidad superficial del mecanizado.

La velocidad de avance baja da lugar a:

Viruta ms larga

Mejora de la calidad del mecanizado

Desgaste acelerado de la herramienta

Mayor duracin del tiempo de mecanizado

Mayor coste del mecanizado

Tiempo de torneado

Fuerza especfica de corte

La fuerza de corte es un parmetro necesario para poder calcular la

potencia necesaria para efectuar un determinado mecanizado. Este

parmetro est en funcin del avance de la herramienta, de la

profundidad de pasada, de la velocidad de corte, de la maquinabilidad del

material, de la dureza del material, de las caractersticas de la

herramienta y del espesor medio de la viruta. Todos estos factores se

engloban en un coeficiente denominado K

x

. La fuerza especfica de corte

se expresa en N/mm2.

Potencia de corte

La potencia de corte P

c

necesaria para efectuar un determinado

mecanizado se calcula a partir del valor del volumen de arranque de

viruta, la fuerza especfica de corte y del rendimiento que tenga la

mquina . Se expresa en kilovatios (kW).

Esta fuerza especfica de corte F

c

, es una constante que se determina por

el tipo de material que se est mecanizando, geometra de la

herramienta, espesor de viruta, etc.

Para poder obtener el valor de potencia correcto, el valor obtenido tiene

que dividirse por un determinado valor () que tiene en cuenta la

eficiencia de la mquina. Este valor es el porcentaje de la potencia del

motor que est disponible en la herramienta puesta en el husillo.

donde

P

c

es la potencia de corte (kW)

A

c

es el dimetro de la pieza (mm)

f es la velocidad de avance (mm/min)

F

c

es la fuerza especfica de corte (N/mm

2

)

es el rendimiento o la eficiencia de la mquina

Factores que influyen en las condiciones

tecnolgicas del torneado

Diseo y limitaciones de la pieza: tamao, tolerancias del

torneado, tendencia a vibraciones, sistemas de sujecin, acabado

superficial, etc.

Operaciones de torneado a realizar: cilindrados exteriores o

interiores, refrentados, ranurados, desbaste, acabados,

optimizacin para realizar varias operaciones de forma

simultnea, etc.

Estabilidad y condiciones de mecanizado: cortes

intermitentes, voladizo de la pieza, forma y estado de la pieza,

estado, potencia y accionamiento de la mquina, etc.

Disponibilidad y seleccin del tipo de torno: posibilidad de

automatizar el mecanizado, poder realizar varias operaciones de

forma simultnea, serie de piezas a mecanizar, calidad y cantidad

del refrigerante, etc.

Material de la pieza: dureza, estado, resistencia, maquinabilidad,

barra, fundicin, forja, mecanizado en seco o con refrigerante,

etc.

Disponibilidad de herramientas: calidad de las herramientas,

sistema de sujecin de la herramienta, acceso al distribuidor de

herramientas, servicio tcnico de herramientas, asesoramiento

tcnico.

Aspectos econmicos del mecanizado: optimizacin del

mecanizado, duracin de la herramienta, precio de la

herramienta, precio del tiempo de mecanizado.

Aspectos especiales de las herramientas para mandrinar: se debe

seleccionar el mayor dimetro de la barra posible y asegurarse una

buena evacuacin de la viruta. Seleccionar el menor voladizo posible

de la barra. Seleccionar herramientas de la mayor tenacidad

posible.

10

Formacin de viruta

El torneado ha evolucionado tanto que ya no se trata tan solo de

arrancar material a gran velocidad, sino que los parmetros que

componen el proceso tienen que estar estrechamente controlados

para asegurar los resultados finales de economa calidad y precisin.

En particular, la forma de tratar la viruta se ha convertido en un

proceso complejo, donde intervienen todos los componentes

tecnolgicos del mecanizado, para que pueda tener el tamao y la

forma que no perturbe el proceso de trabajo. Si no fuera as se

acumularan rpidamente masas de virutas largas y fibrosas en el

rea de mecanizado que formaran madejas enmaraadas e

incontrolables.

La forma que toma la viruta se debe principalmente al material que se

est cortando y puede ser tanto dctil como quebradiza y frgil.

El avance con el que se trabaje y la profundidad de pasada suelen

determinar en gran medida la forma de viruta. Cuando no bastan

estas variables para controlar la forma de la viruta hay que recurrir a

elegir una herramienta que lleve incorporado un rompevirutas eficaz.

Mecanizado en seco y con refrigerante

Hoy en da el torneado en seco es completamente viable. Hay una

tendencia reciente a efectuar los mecanizados en seco siempre que

la calidad de la herramienta lo permita.

La inquietud se despert durante los aos 90, cuando estudios

realizados en empresas de fabricacin de componentes para

automocin en Alemania pusieron de relieve el coste elevado de la

refrigeracin y sobre todo de su reciclado.

Sin embargo, el mecanizado en seco no es adecuado para todas las

aplicaciones, especialmente para taladrados, roscados y

mandrinados para garantizar la evacuacin de las virutas.

Tampoco es recomendable tornear en seco materiales pastosos o

demasiado blandos como el aluminio o el acero de bajo contenido en

carbono ya que es muy probable que los filos de corte se embocen

con el material que cortan, produciendo mal acabado superficial,

dispersiones en las medidas de la pieza e incluso rotura de los filos

de corte.

En el caso de mecanizar materiales de viruta corta como la fundicin

gris la taladrina es beneficiosa como agente limpiador, evitando la

formacin de nubes de polvo txicas.

La taladrina es imprescindible torneando materiales abrasivos tales

como inoxidables, inconells, etc

En el torneado en seco la maquinaria debe estar preparada para

absorber sin problemas el calor producido en la accin de corte.

Para evitar sobrecalentamientos de husillos, etc suelen incorporarse

circuitos internos de refrigeracin por aceite o aire.

Salvo excepciones y a diferencia del fresado el torneado en seco no

se ha generalizado pero ha servido para que las empresas se hayan

cuestionado usar taladrina solo en las operaciones necesarias y con

el caudal necesario.

Es necesario evaluar con cuidado operaciones, materiales, piezas,

exigencias de calidad y maquinaria para identificar los beneficios de

eliminar el aporte de refrigerante.

Puesta a punto de los tornos

Para que un torno funcione correctamente y garantice la calidad de

sus mecanizados, es necesario que peridicamente se someta a una

revisin y puesta a punto donde se ajustarn y verificarn todas sus

funciones.

Las tareas ms importantes que se realizan en la revisin de los

tornos son las siguientes:

Revisin de tornos

Nivelacin

Se refiere a nivelar la bancada y

para ello se utilizar un nivel de

precisin.

Concentricidad del cabezal

Se realiza con un reloj

comparador y haciendo girar el

plato a mano, se verifica la

concentricidad del cabezal y si

falla se ajusta y corrige

adecuadamente.

Comprobacin de redondez de las piezas

Se mecaniza un cilindro a un

dimetro aproximado de 100

mm y con un reloj comparador

de precisin se verifica la

redondez del cilindro.

Alineacin del eje principal

Se fija en el plato un mandril de

unos 300 mm de longitud, se

monta un reloj en el carro

longitudinal y se verifica si el

eje est alineado o desviado.

Alineacin del contrapunto

Se consigue mecanizando un eje

de 300 mm sujeto entre puntos

y verificando con un

micrmetro de precisin si el

eje ha salido cilndrico o tiene

conicidad.

Otras funciones como la precisin de los nonios se realizan de forma

ms espordica principalmente cuando se estrena la mquina.

Normas de seguridad en el torneado

Cuando se est trabajando en un torno, hay que observar una serie

de requisitos para asegurarse de no tener ningn accidente que

pudiese ocasionar cualquier pieza que fuese despedida del plato o la

viruta si no sale bien cortada. Para ello la mayora de tornos tienen

una pantalla de proteccin. Pero tambin de suma importancia es

el prevenir ser atrapado(a) por el movimiento rotacional de la

mquina, por ejemplo por la ropa o por el cabello largo.

11

Normas de seguridad

1 Utilizar equipo de seguridad: gafas de seguridad, caretas, etc..

2 No utilizar ropa holgada o muy suelta. Se recomiendan las mangas cortas.

3 Utilizar ropa de algodn.

4 Utilizar calzado de seguridad.

5 Mantener el lugar siempre limpio.

6

Si se mecanizan piezas pesadas utilizar polipastos adecuados para cargar

y descargar las piezas de la mquina.

7

Es preferible llevar el pelo corto. Si es largo no debe estar suelto sino

recogido.

8 No vestir joyera, como collares, pulseras o anillos.

9

Siempre se deben conocer los controles y funcionamiento del torno. Se

debe saber como detener su operacin.

10

Es muy recomendable trabajar en un rea bien iluminada que ayude al

operador, pero la iluminacin no debe ser excesiva para que no cause

demasiado resplandor.

Perfil de los profesionales torneros

Ante la diversidad de tornos que existe, tambin existen diferentes

perfiles de los profesionales dedicados a estas mquinas, entre los

que se puede establecer la siguiente clasificacin:

12

Programadores de tornos de control numrico

Los tornos de control numrico (CNC), exigen en primer lugar de un

tcnico programador que elabore el programa de ejecucin que tiene

que realizar el torno para el mecanizado de una determinada. En este

caso debe tratarse de un buen conocedor de factores que intervienen

en el mecanizado en el torno como los siguientes:

Prestaciones del torno

Prestaciones y disponibilidad de herramientas

Sujecin de las piezas

Tipo de material a mecanizar y sus caractersticas de

mecanizacin

Uso de refrigerantes

Cantidad de piezas a mecanizar

Acabado superficial. Rugosidad

Tolerancia de mecanizacin admisible.

Adems deber conocer bien los parmetros tecnolgicos del

torneado que son:

Velocidad de corte ptima a que debe realizarse el torneado

Avance ptimo del mecanizado

Profundidad de pasada

Velocidad de giro (RPM) del cabezal

Sistema de cambio de herramientas.

A todos estos requisitos deben unirse una correcta interpretacin de

los planos de las piezas y la tcnica de programacin que utilice de

acuerdo con el equipo que tenga el torno.

13

Preparadores de tornos automticos y de control

numrico por computadora (CNC)

En las industrias donde haya instalados varios tornos automticos de

gran produccin o tornos de control numrico por

computadora (CNC), debe existir un profesional encargado de poner

estas mquinas a punto cada vez que se produce un cambio en las

piezas que se van a mecanizar porque es una tarea bastante

compleja la puesta a punto de un torno automtico o de control

numrico.

Una vez que el torno ha sido preparado para un trabajo determinado,

el control posterior del trabajo de la mquina suele encargarse a una

persona de menor preparacin tcnica que slo debe ocuparse de

que la calidad de las piezas mecanizadas se vaya cumpliendo dentro

de las calidades de tolerancia y rugosidad exigidas. A veces un

operario es capaz de atender a varios tornos automticos, si stos

tienen automatizados el sistema de alimentacin de piezas mediante

barras o autmatas.

Potrebbero piacerti anche

- Torno: Máquina básica para el mecanizado de metalesDocumento26 pagineTorno: Máquina básica para el mecanizado de metalesWalter MendezNessuna valutazione finora

- El TornoDocumento10 pagineEl TornoBreeth VasquezNessuna valutazione finora

- Torneria MecanicaDocumento26 pagineTorneria Mecanicajam_tec2005Nessuna valutazione finora

- Se Denomina TornoDocumento7 pagineSe Denomina TornoMarcos TutorialesNessuna valutazione finora

- El TornoDocumento18 pagineEl TornoBiankhita Parada100% (1)

- TornoDocumento19 pagineTornocristiancruz1303Nessuna valutazione finora

- 1er TP TORNODocumento6 pagine1er TP TORNOAlejandro WidmerNessuna valutazione finora

- Torno ParaleloDocumento8 pagineTorno ParaleloCAROLINA ACOSTANessuna valutazione finora

- Historia del torno y tipos de tornos mecánicosDocumento18 pagineHistoria del torno y tipos de tornos mecánicosJennifer Gómez CelyNessuna valutazione finora

- Nuevo Documento de Microsoft WordDocumento76 pagineNuevo Documento de Microsoft WordLuis Miguel MaytaNessuna valutazione finora

- TornoDocumento25 pagineTornoFabricio CarmonaNessuna valutazione finora

- TornoDocumento22 pagineTornocristianNessuna valutazione finora

- TormoDocumento32 pagineTormocarmen_floresxDNessuna valutazione finora

- Resumidito Todo Sobre La Historia Del TornoDocumento6 pagineResumidito Todo Sobre La Historia Del TornoFiorelin Navarro C100% (1)

- El TornoDocumento27 pagineEl Tornojhosimar9788% (8)

- Historia y tipos de tornosDocumento23 pagineHistoria y tipos de tornosMaximo ToralesNessuna valutazione finora

- El Torno 123Documento20 pagineEl Torno 123ManuelMYMMidoriNessuna valutazione finora

- El TornoDocumento24 pagineEl TornodemainNessuna valutazione finora

- Informe Torno TeoríaDocumento40 pagineInforme Torno TeoríaOmar PillajoNessuna valutazione finora

- Torno Taller MecanicoDocumento35 pagineTorno Taller MecanicoFernando HuarocNessuna valutazione finora

- Torneo: tipos y operaciones enDocumento15 pagineTorneo: tipos y operaciones enBernardo EscorciaNessuna valutazione finora

- Trabajo Escrito MecanicaDocumento36 pagineTrabajo Escrito MecanicaFreddy Angelo Colon BaltazarNessuna valutazione finora

- Máquinas y Herramientas Utilizadas en El Ámbito LaboralDocumento25 pagineMáquinas y Herramientas Utilizadas en El Ámbito LaboralWilliams Ruddy FrancoNessuna valutazione finora

- EL TORNO Y SUS OPERACIONESDocumento36 pagineEL TORNO Y SUS OPERACIONESFreddy Angelo Colon BaltazarNessuna valutazione finora

- El Torno DisertacionDocumento2 pagineEl Torno DisertacionBastian MoragaNessuna valutazione finora

- El Torno 2016Documento108 pagineEl Torno 2016Sebastian VelardeNessuna valutazione finora

- Torno - Frezadora y TaladradoraDocumento26 pagineTorno - Frezadora y TaladradoraismoliNessuna valutazione finora

- Reseña Histórica Del TornoDocumento7 pagineReseña Histórica Del TornoMichael PuyolNessuna valutazione finora

- Dispositivos de Sujecion Torno-2Documento27 pagineDispositivos de Sujecion Torno-2Guillermo Pacherres0% (2)

- Marco TeoricoDocumento39 pagineMarco TeoricoMiguel Angel Calvo0% (1)

- Torneado en la Escuela Politécnica NacionalDocumento24 pagineTorneado en la Escuela Politécnica NacionalOmar FierroNessuna valutazione finora

- Informe TorneadoDocumento19 pagineInforme TorneadoEstefania EscobarNessuna valutazione finora

- TornoDocumento41 pagineTornoMarcelo CruzNessuna valutazione finora

- TornoDocumento3 pagineTornoJorge David Vivas RojasNessuna valutazione finora

- Torno ConceptoDocumento4 pagineTorno ConceptoAnderson De la CruzNessuna valutazione finora

- Apunte Curso de TorneríaDocumento35 pagineApunte Curso de TorneríaDarío RoldánNessuna valutazione finora

- Afilado Buriles 10 PDFDocumento21 pagineAfilado Buriles 10 PDFcriscol22667% (3)

- Torno LimadoraDocumento45 pagineTorno LimadoraVanessa Erquinigo0% (3)

- Historia del torno automáticoDocumento13 pagineHistoria del torno automáticooLIVA cEDEÑONessuna valutazione finora

- Proceso de Torneado en LaboratorioDocumento20 pagineProceso de Torneado en LaboratorioalexNessuna valutazione finora

- Mantenimiento Preventivo de Un TornoDocumento71 pagineMantenimiento Preventivo de Un Tornocristian_salcedo_2467% (21)

- TornoDocumento3 pagineTornoBryan SalinasNessuna valutazione finora

- Dispositivos de Sujecion Torno 2Documento27 pagineDispositivos de Sujecion Torno 2grelmingNessuna valutazione finora

- Proceso de Máquinas HerramientasDocumento68 pagineProceso de Máquinas HerramientasNoé Lara MtzNessuna valutazione finora

- Informe TornoDocumento17 pagineInforme TornoricardoNessuna valutazione finora

- Trabajo de Maquinas HerramientasDocumento52 pagineTrabajo de Maquinas HerramientasJks Motors CA50% (4)

- Informe Taller MecánicoDocumento27 pagineInforme Taller MecánicodiegoNessuna valutazione finora

- TIPOS DE TORNO - ArukasiDocumento6 pagineTIPOS DE TORNO - ArukasiFiorella NinaNessuna valutazione finora

- TORNODocumento38 pagineTORNOAlirio Villanova GonzalezNessuna valutazione finora

- Investigacion Torno Que Es Un TornoDocumento10 pagineInvestigacion Torno Que Es Un TornoIvania Gago de RojasNessuna valutazione finora

- Evolución del Torno a través de la HistoriaDocumento12 pagineEvolución del Torno a través de la HistoriaGnesiss AstriidNessuna valutazione finora

- El TornoDocumento10 pagineEl TornoKevin MirandaNessuna valutazione finora

- Practica 1 Cad CamDocumento40 paginePractica 1 Cad CamEduardo ArvizuNessuna valutazione finora

- Exposicion Del TornoDocumento39 pagineExposicion Del Tornocristina martinez100% (1)

- Guia Del Uso Del TornoDocumento21 pagineGuia Del Uso Del TornoRodrigo Mamani VillarroelNessuna valutazione finora

- Torno y FresadoDocumento53 pagineTorno y FresadoPablo Isaias Iraheta80% (5)

- Fresadora 2Documento46 pagineFresadora 2Junior Castro MerinoNessuna valutazione finora

- TornoDocumento7 pagineTornoMarko Vlad JassoNessuna valutazione finora

- Curso moderno de máquinas eléctricas rotativas. Tomo III: Máquinas de corriente alterna asíncronasDa EverandCurso moderno de máquinas eléctricas rotativas. Tomo III: Máquinas de corriente alterna asíncronasNessuna valutazione finora

- Evaluación examen final procesos de manufactura USMP 2022-IIDocumento2 pagineEvaluación examen final procesos de manufactura USMP 2022-IIChristianAltamiranoNessuna valutazione finora

- Avance 3 LocalizaciónDocumento4 pagineAvance 3 LocalizaciónChristianAltamiranoNessuna valutazione finora

- FORMATO para Formación de Grupos y para Su Carátula de Trabajo GrupalDocumento1 paginaFORMATO para Formación de Grupos y para Su Carátula de Trabajo GrupalChristianAltamiranoNessuna valutazione finora

- PC2 - IO2 - Flores Verastegui Pedro BenjaminDocumento8 paginePC2 - IO2 - Flores Verastegui Pedro BenjaminChristianAltamiranoNessuna valutazione finora

- EF EjercicioDocumento1 paginaEF EjercicioChristianAltamiranoNessuna valutazione finora

- Grupo MFCDocumento5 pagineGrupo MFCChristianAltamiranoNessuna valutazione finora

- IC Guía Aprendizaje 2021-2Documento12 pagineIC Guía Aprendizaje 2021-2ChristianAltamiranoNessuna valutazione finora

- Entregable Gestion de Operaciones-BrandintDocumento50 pagineEntregable Gestion de Operaciones-BrandintChristianAltamiranoNessuna valutazione finora

- MKT Sem11 20222 Desarrollo de Nuevos Productos p1Documento25 pagineMKT Sem11 20222 Desarrollo de Nuevos Productos p1ChristianAltamiranoNessuna valutazione finora

- IC Fechas Importantes 2021-2Documento1 paginaIC Fechas Importantes 2021-2ChristianAltamiranoNessuna valutazione finora

- Asignación de Trabajos Grupales de Ingeniería de Costos 2021-2Documento1 paginaAsignación de Trabajos Grupales de Ingeniería de Costos 2021-2ChristianAltamiranoNessuna valutazione finora

- Ejercicio Aplicación de Fórmulas Con SolucionarioDocumento3 pagineEjercicio Aplicación de Fórmulas Con SolucionarioChristianAltamiranoNessuna valutazione finora

- ANALISISS de Mercado DistribuidorDocumento6 pagineANALISISS de Mercado DistribuidorChristianAltamiranoNessuna valutazione finora

- Empresa Grupo MFC S.A.C - Grupo 6Documento71 pagineEmpresa Grupo MFC S.A.C - Grupo 6ChristianAltamiranoNessuna valutazione finora

- GF UNIDAD-III Semana-9Documento32 pagineGF UNIDAD-III Semana-9Nelson AlarconNessuna valutazione finora

- GF UNIDAD-III Semana-8Documento18 pagineGF UNIDAD-III Semana-8ChristianAltamiranoNessuna valutazione finora

- Gestión financiera: conceptos clave de interés simple y compuestoDocumento21 pagineGestión financiera: conceptos clave de interés simple y compuestoNelson AlarconNessuna valutazione finora

- Costos EP 2021-II (1er Turno)Documento2 pagineCostos EP 2021-II (1er Turno)Antonio TorresNessuna valutazione finora

- 1 DesarrolloDocumento8 pagine1 DesarrolloChristianAltamiranoNessuna valutazione finora

- GF 1ra Practica VER2022Documento1 paginaGF 1ra Practica VER2022ChristianAltamiranoNessuna valutazione finora

- Equilibrio de Mercado - Microeconomía - USMP - 2022 - IDocumento18 pagineEquilibrio de Mercado - Microeconomía - USMP - 2022 - IChristianAltamiranoNessuna valutazione finora

- Practica Calificada N°01Documento2 paginePractica Calificada N°01ChristianAltamiranoNessuna valutazione finora

- Oferta y Demanda - Microeconomía USMP VIRTUALDocumento7 pagineOferta y Demanda - Microeconomía USMP VIRTUALChristianAltamiranoNessuna valutazione finora

- Ep Ica 2022-1Documento2 pagineEp Ica 2022-1ChristianAltamiranoNessuna valutazione finora

- Demanda, Oferta y Formación de Precios - MICROECONOMÍA - VIRTUAL - USMP - 2020 - IDocumento20 pagineDemanda, Oferta y Formación de Precios - MICROECONOMÍA - VIRTUAL - USMP - 2020 - IChristianAltamiranoNessuna valutazione finora

- ANÁLISIS Evologico - Tecnico PautasDocumento7 pagineANÁLISIS Evologico - Tecnico PautasChristianAltamiranoNessuna valutazione finora

- Equilibrio de Mercado - Microeconomía - USMPDocumento9 pagineEquilibrio de Mercado - Microeconomía - USMPChristianAltamiranoNessuna valutazione finora

- Los Agentes Económicos - 2022 - IDocumento15 pagineLos Agentes Económicos - 2022 - IChristianAltamiranoNessuna valutazione finora

- Gráfica CDocumento8 pagineGráfica CChristianAltamiranoNessuna valutazione finora

- CDocumento2 pagineCChristianAltamiranoNessuna valutazione finora

- Informe FrecuenciaDocumento3 pagineInforme FrecuenciaJose Jadir Layton CorzoNessuna valutazione finora

- Definir un nicho: la clave del éxito empresarialDocumento5 pagineDefinir un nicho: la clave del éxito empresarialValentina MezaNessuna valutazione finora

- La Importancia de La Correcta Interpretación Del Rotulado NutricionalDocumento5 pagineLa Importancia de La Correcta Interpretación Del Rotulado NutricionalJose RiosNessuna valutazione finora

- McdonaldsDocumento26 pagineMcdonaldsDavid Herrera CalderonNessuna valutazione finora

- Charla OS390Documento20 pagineCharla OS390dzapatamNessuna valutazione finora

- ExponencialDocumento7 pagineExponencialjesus herazoNessuna valutazione finora

- Reggaeton discografíasDocumento6 pagineReggaeton discografíasDaniel BreakNessuna valutazione finora

- Instrucciones Nivel Optico Leica Serie Na700Documento36 pagineInstrucciones Nivel Optico Leica Serie Na700Jose Rodriguez RosalesNessuna valutazione finora

- Presupuesto administrativo: introducción, concepto e importanciaDocumento10 paginePresupuesto administrativo: introducción, concepto e importanciaCARLOS RAFAEL PINEDA LOARCANessuna valutazione finora

- Foro (2) Mercadotecnia InternacionalDocumento4 pagineForo (2) Mercadotecnia InternacionalLuciernaga Fu RiosaNessuna valutazione finora

- REVISTASDocumento56 pagineREVISTASLucho GarzonNessuna valutazione finora

- Examen Parcial - Semana 4 - Ra - Primer Bloque - Virtual - Simulación Gerencial - (Grupo b02)Documento21 pagineExamen Parcial - Semana 4 - Ra - Primer Bloque - Virtual - Simulación Gerencial - (Grupo b02)LAURA DANIELA GARZON MARTINEZNessuna valutazione finora

- Modelo de Demanda de EjecucionDocumento3 pagineModelo de Demanda de EjecucionmarceloNessuna valutazione finora

- Garnica Clotilde H., Fundamentos de Marketing, Pearson (2009) PDFDocumento223 pagineGarnica Clotilde H., Fundamentos de Marketing, Pearson (2009) PDFLuis Morales100% (1)

- Boardingpass - 2021-09-17T164017.538Documento3 pagineBoardingpass - 2021-09-17T164017.538por colombia y el mundoNessuna valutazione finora

- Sesión 2 - Anualidades VencidasDocumento25 pagineSesión 2 - Anualidades VencidasDiego FierroNessuna valutazione finora

- HarleyDocumento10 pagineHarleyFran Carolina Jara Herrera0% (2)

- Análisis de conflictos en la estructura organizacional de American Dream Holdings LtdDocumento2 pagineAnálisis de conflictos en la estructura organizacional de American Dream Holdings LtdKleo CrispinNessuna valutazione finora

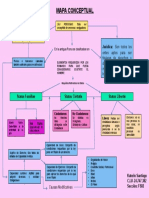

- Mapa ConceptualDocumento1 paginaMapa ConceptualLorena GalatiNessuna valutazione finora

- Aprendiendo JavaScript Carlos Azaustre FDocumento91 pagineAprendiendo JavaScript Carlos Azaustre FOsvaldo Fuentes67% (3)

- Generador Electrico Casero KVNDocumento13 pagineGenerador Electrico Casero KVNLeykyn Vargas100% (1)

- Master Bim Dynamo - MDYDocumento6 pagineMaster Bim Dynamo - MDYJuandaCabreraCoboNessuna valutazione finora

- Comandos Linux Sistema Archivos UsuariosDocumento1 paginaComandos Linux Sistema Archivos UsuariosGeovanny CudcoNessuna valutazione finora

- Sesion 5Documento22 pagineSesion 5Deysi Atequipa CordovaNessuna valutazione finora

- # 3 Gfpi-F-023 - Evaluacion Parcial Cada 3 Meses de SubeDocumento2 pagine# 3 Gfpi-F-023 - Evaluacion Parcial Cada 3 Meses de SubeCamilo Barrero RincónNessuna valutazione finora

- Según Los Criterios MicrobiológicosDocumento16 pagineSegún Los Criterios MicrobiológicosKenny Junior Mercedes RojasNessuna valutazione finora

- Estudios de Suelos Calle 60 N 50A 64 VEGACHI Fabian Perez 2022Documento35 pagineEstudios de Suelos Calle 60 N 50A 64 VEGACHI Fabian Perez 2022Fernando GomezNessuna valutazione finora

- Mapa MentalDocumento2 pagineMapa Mentalcasillas1961100% (1)

- Métodos evaluación proyectosDocumento4 pagineMétodos evaluación proyectosjuan pablo granadaNessuna valutazione finora

- Factura de venta de recolección y disposición de residuos especialesDocumento1 paginaFactura de venta de recolección y disposición de residuos especialesOscar Andres LozanoNessuna valutazione finora