Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Trabajo de Tolerancias PDF

Caricato da

David Pazmin0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

72 visualizzazioni32 pagineTitolo originale

Trabajo de Tolerancias.pdf

Copyright

© © All Rights Reserved

Formati disponibili

PDF, TXT o leggi online da Scribd

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

© All Rights Reserved

Formati disponibili

Scarica in formato PDF, TXT o leggi online su Scribd

0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

72 visualizzazioni32 pagineTrabajo de Tolerancias PDF

Caricato da

David PazminCopyright:

© All Rights Reserved

Formati disponibili

Scarica in formato PDF, TXT o leggi online su Scribd

Sei sulla pagina 1di 32

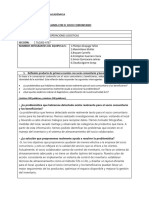

AJUSTES Y TOLERANCIAS

DAVID PAZMN RODRIGUEZ

ESCUELA TEGNOLGICA INSTITUTO TCNICO CENTRAL

MECATRNICA

TECNOLOGA MECNICA

BOGOT D.C.

2011

AJUSTES Y TOLERANCIAS

DAVID PAZMN RODRGUEZ

TRABAJO DE CONSULTA

BLADIMIRO PEA

ESCUELA TEGNOLGICA INSTITUTO TCNICO CENTRAL

MECATRNICA

TECNOLOGA MECNICA

BOGOT D.C.

2011

3

CONTENIDO

INTRODUCCIN 1

1. AJUSTES 2

1.1 Concepto de ajuste 2

1.2 Clases de ajuste 3

1.3 Forma de los ajustes 3

1.4 Construccin de piezas de un elemento 4

2. TOLERANCIA 5

2.1 Generalidades 5

2.2 Como se debe acotar 7

2.3 Ventajas de un sistema de tolerancias: Los dos mtodos de fabricacin 8

3. TOLERACIAS GEOMETRICAS 13

3.1 Smbolos para la indicacin de tolerancias geomtricas 14

3.2 Rectngulo de tolerancias 15

3.3 Elemento controlado 15

3.4 Elemento de referencia 16

3.5 Especificaciones restrictivas 18

3.6 Cotas tericamente exactas 19

3.7 Especificacin de las tolerancias geomtricas zona de tolerancia 20

3.8 Indicaciones de tolerancias geomtricas 10

4. TERMINOLOGIA 25

4

CONCLUSIN 27

BIBLIOGRAFIA 28

5

INTRODUCCIN

En determinadas ocasiones, como por ejemplo: mecanismos muy precisos, piezas

de grandes dimensiones, entre otras. La especificacin de tolerancias

dimensionales puede no ser suficiente para asegurar un correcto montaje y

funcionamiento de los mecanismos. En la fabricacin se producen irregularidades

geomtricas que pueden afectar a la forma, posicin y orientacin de los

diferentes elementos constructivos de las piezas.

Una tolerancia aplicada a una medida, ejerce algn grado de control sobre

desviaciones geomtricas, para su compatibilidad y un control de ellas ms

preciso para que sean intercambiables aun siendo de diferentes fabricantes, sin

embargo, en algunas ocasiones la tolerancia de medida no limita suficientemente

las desviaciones geomtricas; por tanto, en estos casos se deber especificar

expresamente una tolerancia geomtrica, teniendo prioridad sobre el control

geomtrico que ya lleva implcita la tolerancia dimensional, esto para hacer mas

exactas la producciones y as no tener produccin rechazada por su mala

fabricacin, maquinado o acabado. Es por eso el por qu de este trabajo, al

explicar lo que es el dimensionamiento y tolerancias geomtricas.

6

1. AJUSTES

1.1 concepto de ajuste

Para que un elemento mecnico funcione correctamente, es necesario que las

distintas piezas que lo forman estn acopladas entre s, en condiciones bien

determinadas. Por ejemplo, el conjunto representado en la figura adjunta,

compuesto por las piezas que en la misma se sealan, ha de reunir en lo que se

refiere al acoplamiento de las piezas entre s, las siguientes condiciones:

a) Que el cojinete (2) y el (3) estn montados a

presin en el soporte (1), es decir,

Que queden fijos con el soporte;

b) Que el eje (4) gire libremente dentro de los

cojinetes (2) y (3); adems sera necesario reglar

la posicin de la arandela (5), para regular el juego

axial (holgura axial) del eje (4).

Para conseguir la condicin (a): "cojinete que entre a

presin en el soporte", es necesario que el dimetro

exterior d del cojinete sea ligeramente mayor que el

dimetro D del agujero del soporte, tal como se ve

en la figura adjunta, es decir:

d>D

Llamndose aprieto a la diferencia de dimetros:

d - D = aprieto

Para conseguir la condicin (b): "eje girando

libremente en los cojinetes", es necesario que el dimetro exterior del eje (4) sea

ligeramente menor que el dimetro interior de los cojinetes (2) y (3). Por lo tanto,

tal como se ve en la figura adjunta,

d < D

Llamndose juego a la diferencia de dimetros:

D - d = juego

7

En general, a las caractersticas de juego o aprieto que presenta el conjunto

formado por dos piezas que encaja una dentro de la otra, se llama AJUSTE. Por

tanto:

El caso (a) se tratar de un ajuste FIJO.

El caso (b) ser un ajuste MVIL.

1.2 Clases de ajuste

No todas las piezas cuyo montaje requiere un ajuste mvil han de tener el mismo

juego. Cuanto mayor tenga que ser la precisin del acoplamiento, en general,

menor ser el juego. As, vemos que para un acoplamiento de precisin, el juego

es de milsimas, mientras que para un acoplamiento ordinario puede llegar a

valer incluso dcimas de milmetro.

Otro tanto se podra decir en cuanto al aprieto de los ajustes fijos.

1.3 Forma de los ajustes

Siendo los acoplamientos de piezas cilndricas los ms empleados, se

generalizaron las denominaciones de:

Agujero para la pieza hembra que contiene.

Eje para la pieza contenida.

Sean o no cilndricas. En consecuencia, un ajuste puede estar formado por piezas

cilndricas, cnicas, prismticas, en cola de milano, etc., tal como se observa en

las figuras siguientes, pero siempre estar compuesto por dos piezas: EJE y

AGUJERO.

8

1.4 Construccin de piezas de un elemento

1.4.1 Mecnico

La experiencia demuestra que no es posible

construir una pieza cuyas cotas sean

exactamente iguales a las cotas que seala el

plano (figura adjunta). Esta imposibilidad de

poder obtener una cota exacta, es debida a las

causas siguientes:

Errores cometidos por el aparato de medida.

Errores e incertidumbres debidas al operario.

Errores debidos a deformaciones mecnicas.

Errores debidos a dilataciones trmicas.

Errores debidos a la falta de precisin de la mquina.

Cuanto ms esmerada sea la fabricacin, empleando aparatos de medida y

mquinas de ms precisin, temperatura ideal de 20C, etc., menor ser la

diferencia entre las cotas reales de la pieza mecanizada y las del plano, pero de

todas formas SIEMPRE SE COMETER UN PEQUEO ERROR en la obtencin

de una cota determinada.

1.4.2 Errores originados por las distintas mquinas-herramientas.

A ttulo de orientacin, se da a continuacin la precisin que se puede obtener

con algunas mquinas-herramientas de tamao reducido, siempre que, tanto

stas como las herramientas empleadas estn en perfecto estado y efectuando

una mecanizacin cuidadosa.

Mquina mm.

1. Acepilladora.............................0.100

2. Fresadora...............................0.050

3. Torno paralelo........................0.020

4. Rectificadora..........................0.005

5. Rectificado preciso.................0.001

6. Supe acabado........................0.0005

9

Por lo tanto se comprende que no es posible obtener una pieza en cepilladora con

error menor de 100 micras sobre las cotas del plano, 50 micras en fresadora, etc.

En consecuencia, si hay que construir, por ejemplo, por torneado un lote de piezas

a un dimetro determinado, llamado DIMETRO NOMINAL, las cotas reales de

las piezas mecanizadas estarn comprendidas dentro de una ZONA DE ERROR,

tal como se ve en las figuras siguientes.

Resumiendo, en las cotas de toda pieza mecanizada hay que tolerar un error,

cuya magnitud depende principalmente de la precisin de la mquina a utilizar y

del esmero que se ponga en la ejecucin: aparato de medida, temperatura,

categora del operario, etc. Este error se llama "TOLERANCIA DE FABRICACIN"

o simplemente "TOLERANCIA". De forma inversa, si se desea obtener una pieza

con una precisin dada (por ejemplo, cotas muy prximas a las indicadas en el

plano), se fija de antemano el error mximo admisible (TOLERANCIA DE

FABRICACIN) que se desea obtener y a la vista del mismo se elige la mquina

apropiada para su elaboracin.

2. TOLERANCIA.

2.1 Generalidades

Una vez que se fija la magnitud de la tolerancia (error mximo admitido en la

construccin de la pieza), cabe preguntar: la cota real de la pieza a de

permanecer inferior a la cota nominal? Puede exceder de sta? La cota nominal

ha de estar comprendida en esa zona de error o zona de tolerancia?

En el supuesto de que se fije una tolerancia de 0.040 mm. Para el eje de 25 mm.

De dimetro de la figura adjunta, segn se fije la tolerancia en (+) o en (-) o en (),

el dimetro real de la pieza podra estar comprendido entre los lmites siguientes:

Posicin (a); tolerancia (+):

Dimetro mximo = 25.040 mm.

Dimetro mnimo = 25.000 mm.

Posicin (b); tolerancia (-):

10

Dimetro mximo = 25.000 mm.

Dimetro mnimo = 24.960 mm.

Posicin (c); tolerancia ():

Dimetro mximo = 25.020 mm

Dimetro mnimo = 24.980 mm.

Incluso podran adoptarse numerosas posiciones con tolerancia (), pero

repartidas desigualmente a ambos lados de la lnea de referencia. Por lo tanto, a

la tolerancia se le puede fijar una POSICIN, con lo cual se obtendran dimetros

cuyas cotas, aun estando dentro de la tolerancia, tendran valores distintos. Esta

posicin de la tolerancia, la determina la caracterstica de juego o aprieto que deba

tener el ajuste.

Ejemplo: si tenemos mecanizado un agujero a una cota determinada D y

queremos ajustar en l un eje, a ste le pondramos la tolerancia a menos si lo

que deseamos es un ajuste de entrada suave (el eje se desliza dentro del

agujero); utilizaramos la tolerancia a ms si queremos que el eje entre algo

forzado en el agujero (meterlo a golpe de mazo de madera).

Si lo que se desea es un ajuste mvil que tenga mucho juego, se fija la tolerancia

en funcin del "juego mximo" y "juego mnimo" admitido. Ejemplo: supongamos

que tenemos un agujero mecanizado con un dimetro de 25.000 mm. Y que se

desea ajustar en l un eje que d un juego comprendido entre 0.010 mm. Y 0.025

mm.

En este caso particular, si respetamos en dimetro del agujero, el dimetro real del

eje estara comprendido entre los siguientes valores lmites:

Dimetro mximo = 24.990 mm.

Dimetro mnimo = 24.975 mm.

Tolerancia del eje: 24.990 - 24.975 = 0.015 mm.

11

2.1 Como se debe acotar.

Un procedimiento incorrecto que no se debe emplear para sealar una cota y

tolerancia determinada de un eje (o agujero), sera el de acotar como dimetro

nominal el dimetro mximo (o el dimetro mnimo) y sobre ste la tolerancia, en

nuestro caso sealando la tolerancia de 0.015 mm. En "menos" (o en "ms"), tal

como se indica en las siguientes figuras.

Este procedimiento no es cmodo, porque para las piezas de un mismo ajuste, el

agujero tendra un dimetro nominal y el eje otro dimetro nominal distinto (en

nuestro caso podra ser 24.990 o 24.9975, segn se tome el dimetro mximo o

mnimo). Esto da lugar a confusiones al tener que comparar entre s piezas de un

mismo ajuste. Por otra parte, saldran para los dimetros nominales nmeros

decimales, cosa que tampoco es conveniente.

Por las razones expuestas, al eje se

le pone el mismo dimetro nominal

que tiene el agujero (o al agujero el

mismo que tiene el eje) y se indica

la posicin de la tolerancia en el eje

(o en el agujero), acotando las

diferencias que hay entre el

dimetro nominal y los dimetros

mximo y mnimo, respectivamente.

A la lnea O-O' correspondiente a la generatriz del cilindro de dimetro nominal,

se denomina LNEA CERO o LNEA DE REFERENCIA. A las diferencias citadas

se denominan DIFERENCIAS DE REFERENCIA, siendo para el eje:

Diferencia superior = nominal - mximo.

Diferencia inferior = nominal - mnimo.

12

En los planos, las diferencias de referencia se colocan al lado de la cota nominal

con el correspondiente signo. Las figuras siguientes muestran diferentes

posibilidades de cmo se debe de acotar una tolerancia numricamente, de

acuerdo con su POSICIN Y MAGNITUD.

2.3 Ventajas de un sistema de tolerancias: Los dos mtodos de fabricacin

En el mecanizado de piezas que deban ser acopladas entre s pueden seguirse

dos mtodos de ejecucin: a) mtodo artesano; b) mtodo racional.

Ejemplo: supongamos que se desea fabricar piezas acopladas entre s con

"ajuste mvil" que tienen un dimetro nominal de 25 mm. y teniendo que dar un

"juego" comprendido entre 8 y 42 milsimas.

PROCESO DE EJECUCIN

2.3.1 MTODO ARTESANO

Una vez mecanizados los agujeros, elijamos dos piezas cualesquiera A y B

(siguientes figuras) y supongamos que sus dimetros son 25.015 y 24.987 mm.,

respectivamente.

13

Para lograr el ajuste deseado, se acoplan dos ejes A' y B' a los respectivos

agujeros, pero con la condicin de dejar un "juego" entre el eje y el agujero

comprendido entre las 8 y 42 micras.

Supongamos que el "juego" que qued en el conjunto A-A' es de 14 micras y en

el conjunto B-B' de 17 micras. En este caso, los dimetros de los ejes A' y B'

sern:

dimetro del eje A': 25.015 - 0.014 = 25.001 mm.

dimetro del eje B': 24.987 - 0.017 = 24.970 mm.

Discusin:

1. El ajuste A-A' es correcto y tambin lo es el ajuste B-B'.

2. El eje B' no es acoplable en el agujero A, ni l A' en el agujero B, porque

proporcionaran un excesivo juego o aprieto, respectivamente.

3. Para hacer los ejes es necesario tener a mano los agujeros donde probar el eje

a medida que se va mecanizando.

4. En consecuencia de lo dicho anteriormente, las dos piezas, agujero y eje,

deben ser mecanizadas por el mismo operario.

Por lo tanto, este mtodo de trabajo resulta antieconmico:

1. Porque no permite la intercambiabilidad de las piezas, indispensable en las

modernas fabricaciones en serie.

2. No permite la construccin de piezas con independencia unas de otras.

14

3. Como consecuencia de las anteriores dificultades es un mtodo lento y, por

lo tanto, costoso.

4. En estos procedimientos de fabricacin artesanos, incluso la mayor parte de

las veces, solamente se le indica al operario la calidad del ajuste: mvil, giratorio,

holgado, forzado, zunchado, deslizante, etc., en cuyo caso la calidad del ajuste

queda limitada a la mayor o menor experiencia y habilidad del trabajador.

Resumen: El "mtodo artesano de ejecucin" es un mal procedimiento de

fabricacin.

2.3.2 MTODO RACIONAL

Se dijo que el "mtodo racional" de fabricacin consista en fijar de antemano la

"magnitud de la tolerancia" y la "posicin" de la misma, con relacin a la lnea de

referencia.

En nuestro caso, la magnitud de la "tolerancia" viene determinada por los valores

del juego mximo y mnimo, es decir:

tolerancia = 42 - 8 = 34 micras

o tambin:

tolerancia: t = dmx - dmin = 24.992

- 24.958 = 0.034 mm.

pero en el caso representado en la

figura adjunta, se pone la tolerancia

en el eje y nada en el agujero, lo

cual

quiere decir que los agujeros tendran que ser mecanizados a la cota exacta de

25.000 mm. de dimetro; como esto es imposible, la tolerancia (t = 34 micras)

que acumulamos ntegramente

en el eje, debe de ser repartida entre ste y el agujero.

Si la reparticin de la tolerancia se hace a partes iguales entre el eje y el agujero,

las dimensiones de ambos elementos podran ser las representadas en la figura

siguiente.

En la prctica se concede, generalmente, ms tolerancia al agujero que al eje,

debido a que, por regla general, ste presenta ms dificultad en el mecanizado

para obtener la cota deseada.

15

Agujero:

Tolerancia: t = 34/2 = 17 micras

Diferencia superior: Ds = + 17 micras

Diferencia inferior: Di = 0

Eje:

Tolerancia: t = 34/2 = 17 micras

Diferencia superior: ds = - 8 micras

Diferencia inferior: di = - 25 micras

Con esta reparticin, todos los agujeros tendrn su dimetro comprendido entre

las cotas de:

Dimetro mximo del agujero = 25.000 + 0.017 = 25.017 mm.

Dimetro mnimo del agujero = 25.000 mm.

y los dimetros de los ejes estarn comprendidos entre los siguientes lmites:

Dimetro mximo del eje = 25.000 - 0.008 = 24.992 mm.

Dimetro mnimo del eje = 25.000 - 0.025 = 24.975 mm.

Si elegimos un agujero cualquiera de los mecanizados, pronto comprobaremos

que ajusta perfectamente en cualquier eje elegido tambin al azar. Efectivamente,

si elegimos los dimetros mximos y mnimos del agujero y eje, respectivamente

(que es el caso ms desfavorable), tendremos:

Juego mximo = Dmx - dmin = 25.017 - 24.975 = 0.042 mm.

Juego mnimo = Dmin - dmx = 25.000 - 24.992 = 0.008 mm.

que son los valores lmites del juego, fijados de antemano.

Discusin:

1. Un eje cualquiera elegido al azar, ajusta correctamente en cualquier agujero.

2. Para mecanizar los ejes no es necesario disponer de los agujeros.

3. En consecuencia de lo dicho anteriormente, los agujeros pueden ser

mecanizados por un operario y los ejes por otro operario distinto.

16

4. La calidad del ajuste no depende directamente de los conocimientos que posea

el operario, puesto que l se limita a dejar las piezas dentro de las tolerancias

sealadas.

5. El procedimiento es ms rpido y por lo tanto menos costoso que el de

fabricacin artesanal.

En resumen: el "mtodo racional" permite realizar el trabajo ms eficientemente,

porque:

1. Permite la intercambiabilidad.

2. Facilita la construccin de las piezas que componen el ajuste con

independencia unas de otras.

3. No deja la calidad del ajuste a la iniciativa del operario.

4. Es el procedimiento ms econmico para la fabricacin.

En resumen, podemos dejar establecidos los siguientes principios:

1. En toda pieza construida hay que admitir una tolerancia de fabricacin.

2. Cuando se trata de dos piezas que van acopladas entre s (ajustadas), la

tolerancia que se les ponga, tanto al agujero como al eje, dependen de la calidad

y caractersticas del ajuste (preciso, medio, basto..., giratorio, deslizante, fijo...).

3. Cuando menor sea el valor de la tolerancia, ms difcil y laboriosa es la

mecanizacin de la pieza y, por lo tanto, ms dinero cuesta.

4. Se deben de utilizar amplias tolerancias de fabricacin, pero compatibles con el

buen funcionamiento de las piezas fabricadas.

3. TOLERANCIAS GEOMETRICAS

En determinadas ocasiones, como por ejemplo: mecanismos muy precisos, piezas

de grandes dimensiones, etc., la especificacin de tolerancias dimensionales

puede no ser suficiente para asegurar un correcto montaje y funcionamiento de los

mecanismos.

Las siguientes figuras muestran tres casos donde una de las piezas puede ser

correcta desde el punto de vista dimensional (dimetros de las secciones dentro

de tolerancia) y no ser apta para el montaje: en el primer caso tendramos un

17

defecto de rectitud, en el segundo caso tendramos un defecto de coaxialidad, y en

el tercer caso tendramos un defecto de perpendicularidad.

Vemos, pues, que en la fabricacin se producen irregularidades geomtricas que

pueden afectar a la forma, posicin y orientacin de los diferentes elementos

constructivos de las piezas.

Una tolerancia dimensional aplicada a una medida ejerce algn grado de control

sobre desviaciones geomtricas, por ejemplo: la tolerancia dimensional tiene

efecto sobre el paralelismo y la planicidad. Sin embargo, en algunas ocasiones la

tolerancia de medida no limita suficientemente las desviaciones geomtricas; por

tanto, en estos casos se deber especificar expresamente una tolerancia

geomtrica, teniendo prioridad sobre el control geomtrico que ya lleva implcita la

tolerancia dimensional.

Podramos definir la tolerancia geomtrica de un elemento de una pieza superficie,

eje, plano de simetra, etc.) como la zona de tolerancia dentro de la cual debe

estar contenido dicho elemento. Dentro de la zona de tolerancia el elemento

puede tener cualquier forma u orientacin, salvo si se da alguna indicacin ms

restrictiva.

El uso de tolerancias geomtricas evita la aparicin en los dibujos de

observaciones tales como superficies planas y paralelas, con la evidente

dificultad de interpretacin cuantitativa que conllevan; an ms, a partir de los

acuerdos internacionales sobre smbolos para las tolerancias geomtricas, los

problemas de lenguaje estn siendo superados.

Las tolerancias geomtricas debern ser especificadas solamente en aquellos

requisitos que afecten a la funcionalidad, intercambiabilidad y posibles cuestiones

relativas a la fabricacin; de otra manera, los costes de fabricacin y verificacin

sufrirn un aumento innecesario. En cualquier caso, estas tolerancias habrn de

ser tan grandes como lo permitan las condiciones establecidas para satisfacer los

requisitos del diseo.

18

El uso de tolerancias geomtricas permitir, pues, un funcionamiento satisfactorio

y la intercambiabilidad, aunque las piezas sean fabricadas en talleres diferentes y

por distintos equipos y operarios.

3.1 Smbolos para la indicacin de tolerancias geomtricas

La siguiente tabla presenta los smbolos utilizados para la indicacin de las

tolerancias geomtricas segn UNE 1121.

19

3.2 Rectngulo de tolerancias

La indicacin de las tolerancias geomtricas en los dibujos se realiza por medio de

un rectngulo dividido en dos o ms compartimentos, los cules contienen, de

izquierda a derecha, la siguiente informacin:

- Smbolo de la caracterstica a controlar.

- Valor de la tolerancia expresada en las mismas unidades utilizadas para el

acotado lineal. Este valor ir precedido por el smbolo si la zona de tolerancia es

circular o cilndrica.

- Letra identificativa del elemento o elementos de referencia, si los hay.

3.3 Elemento controlado

El rectngulo de tolerancia se une el elemento controlado mediante una lnea de

referencia terminada en flecha, en la forma siguiente:

- Sobre el contorno del elemento o en su prolongacin (pero no como

continuacin de una lnea de cota), cuando la tolerancia se refiere a la lnea o

superficie en cuestin.

- Como prolongacin de una lnea de cota, cuando la tolerancia se refiere al eje o

plano de simetra del elemento en cuestin.

20

- Sobre el eje, cuando la tolerancia se refiere al eje o plano de simetra de todos

los elementos que lo tienen en comn.

3.4 Elemento de referencia

Cuando el elemento a controlar se relacione con una referencia, esta se identifica

con una letra mayscula colocada en un recuadro que va unido a un tringulo de

referencia. La misma letra que identifica la referencia se repite en el rectngulo de

tolerancia. Si el rectngulo de tolerancia se puede unir directamente al elemento

de referencia, la letra de referencia puede omitirse.

El tringulo y la letra de referencia se colocan:

-Sobre el contorno del elemento

o en una prolongacin del

contorno (pero claramente

separada de la lnea de cota),

cuando el elemento de referencia

es la propia lnea o superficie

que define dicho contorno.

21

- Como una prolongacin de la lnea de cota cuando el elemento de referencia es

el eje o plano de simetra del elemento en cuestin.

- Sobre el eje o plano de simetra cuando la referencia es el eje comn o plano de

simetra de todos los elementos que lo tengan en comn.

- Un sistema de referencias mltiples consiste en varios elementos de referencia.

Si las referencias deben ser aplicadas en un determinado orden, las letras

maysculas de referencia debern ser colocadas en recuadros contiguos, en el

mismo orden en que se tengan que aplicar.

- Si las referencias mltiples no deben ser aplicadas en un determinado orden, las

letras maysculas de referencia debern de colocarse juntas en el ltimo

recuadro del rectngulo de tolerancia.

22

- Una referencia comn formada por dos elementos de referencia se identifica con

dos letras separadas por un guin.

3.5 Especificaciones restrictivas

Indicaciones restrictivas sobre la forma del elemento dentro de la zona de

tolerancia, debern indicarse al lado del rectngulo de tolerancia.

Cuando sea necesario especificar ms de una tolerancia a un elemento, se darn

las especificaciones en rectngulos colocados uno sobre otro.

Cuando la tolerancia se aplica a una longitud parcial, en cualquier posicin, el

valor de dicha longitud debe aadirse detrs del valor de la tolerancia, separado

por una barra inclinada. Igualmente, si en lugar de una longitud, se refiere a una

superficie, se usa la misma indicacin. En este caso la tolerancia se aplica a

cualquier lnea de la longitud indicada, en cualquier posicin y cualquier direccin.

Cuando una especificacin referida a un elemento completo deba ser

complementada con otra referida a una parte de l, esta ltima deber colocarse

debajo de la anterior, en otro recuadro.

23

Si la tolerancia se aplica a una parte concreta del elemento, deber dimensionarse

con la ayuda de cotas y una lnea gruesa de trazo y punto. Del mismo modo,

cuando se toma como referencia solamente una parte de un elemento, deber

dimensionarse con la ayuda de cotas y una lnea gruesa de trazo y punto.

3.6 Cotas tericamente exactas

En el caso de tolerancias de posicin, orientacin o forma de un perfil, las cotas

que determinan respectivamente la posicin, orientacin o forma tericamente

exactas, no deben ser objeto de tolerancia. Tales dimensiones se colocan dentro

de un recuadro.

24

3.7 Especificacin de las tolerancias geomtricas zona de tolerancia

De acuerdo con la caracterstica objeto de la tolerancia y de la forma en que est

acotada, la zona de tolerancia puede ser una de las siguientes:

- La superficie de un crculo.

- La superficie comprendida entre dos crculos concntricos.

- La superficie comprendida entre dos rectas paralelas o dos lneas equidistantes.

- El espacio interior a un cilindro.

- El espacio comprendido entre dos cilindros coaxiales.

- El espacio comprendido entre dos planos paralelos o dos superficies

equidistantes.

- El espacio interior a un paraleleppedo.

3.8 Indicaciones de tolerancias geometricas

En las siguientes tablas se presentan una serie de ejemplos de indicacin e

interpretacin de tolerancias geomtricas.

25

26

27

28

29

4. TERMINOLOGIA

Ajuste: Denominacin gentica utilizada para designar el conjunto de dos piezas

que acoplan entre s, una interior (eje) y otra exterior (agujero).

Medida nominal (D): Es el valor indicado en el dibujo o plano para una medida

determinada; dicha medida fija la posicin de la lnea de referencia (LR).

Medida efectiva: Es la medida real que tiene la pieza construida.

Lnea de referencia: Es la lnea que corresponde a la medida nominal.

Tolerancia (t): Error que se admite en la fabricacin, es decir, la diferencia entre

la medida mxima y la medida mnima que puede tener la pieza.

Diferencia superior (ds para ejes y Ds para agujeros): Distancia entre el lmite

superior de la tolerancia y la lnea de referencia. Es positiva (+ ds o + Ds) si

dicha diferencia est por encima de la lnea de referencia y negativa (- ds o - Ds)

cuando est por debajo.

Diferencia inferior (di para ejes y Di para agujeros): Distancia entre el lmite

inferior de la tolerancia y la lnea de referencia. Es positiva cuando est por

encima de la lnea de referencia y negativa cuando est por debajo.

30

Dimetro mximo (dmx para el eje y Dmx para el agujero): El mayor

dimetro que puede tener la pieza.

Dimetro mnimo (dmin para el eje y Dmin para el agujero): Es el menor

dimetro que puede tener la pieza.

Juego mximo (Jmx): Holgura mxima que puede haber entre el eje y el

agujero, es decir, diferencia entre el dimetro mximo del agujero y el dimetro

mnimo del eje.

Juego mnimo (Jmin.): Holgura mnima que puede haber entre el eje y el agujero,

es decir, diferencia entre el dimetro mnimo del agujero y el dimetro mximo del

eje.

Aprieto (A): Cuando el dimetro del eje es mayor que el dimetro del agujero, se

produce una

"interferencia" de dimetros; a la diferencia de dimetros se le llama aprieto.

Aprieto mximo (Amx): Es el aprieto que se produce cuando el eje tiene el

dimetro mximo y el agujero el dimetro mnimo.

Aprieto mnimo (Amin): Es el aprieto que se produce cuando el eje tiene el

dimetro mnimo y el agujero el dimetro mximo.

31

CONCLUSIN

En conclusin podemos decir que tenemos una gran ayuda en estos

conocimientos para saber interpretar estos datos de tolerancias y dimensiones y

saber el significado de algunos conceptos que no conocamos y que son

fundamentales en esta materia

La filosofa de dimensionamiento ha mejorado la comunicacin y la calidad,

ahorrando dinero en todas las empresas del mundo que lo usan. Se calcula que

actualmente se usa en el 90 por ciento de los dibujos de ingeniera generados en

todo el mundo. Los dibujos con Dimensiones y Tolerancias Geomtricas son

claros, precisos y completos. Con esto mtodos la pieza est clara y

completamente definida, sin posibilidad de error o confusin, adems el

funcionamiento est protegido, las piezas no solo se aprobarn, sino que

trabajarn.

Es un mtodo de dimensionamiento, que nos da tolerancias adicionales,

reduciendo los porcentajes de desecho, reduce tiempos, correcciones y fallas etc.

Es decir da un costo de produccin menor.

32

BIBLIOGRAFIA

http://www.iesunibhi.com/ikasleak/FileStorage/view/alumnos/my/METROLOG%C3%8DA_8_-

_Ajustes_y_tolerancias_de_fabricaci%C3%B3n.pdfl

http://materias.fi.uba.ar/6712M/tolerancias_geometricas.pdf

http://www.monografias.com/trabajos75/tolerancias-dimensionales-geometricas/tolerancias-

dimensionales-geometricas.shtml

Potrebbero piacerti anche

- METROLOGÍA 8 - Ajustes y Tolerancias de FabricaciónDocumento9 pagineMETROLOGÍA 8 - Ajustes y Tolerancias de FabricaciónRicardo MondragonNessuna valutazione finora

- Ajustes y Tolerancias de FabricaciónDocumento6 pagineAjustes y Tolerancias de FabricaciónJCESARYR100% (1)

- Ajustes y ToleranciasDocumento16 pagineAjustes y ToleranciasAngel CerriteñoNessuna valutazione finora

- Ajustes y Tolerancias 1 Presentacion de Clase Tecnologia Mecanica I Facultad de Ingenieria Buenos AiresDocumento161 pagineAjustes y Tolerancias 1 Presentacion de Clase Tecnologia Mecanica I Facultad de Ingenieria Buenos AirespabloNessuna valutazione finora

- Ajustes y Tolerancias en Procesos MecDocumento29 pagineAjustes y Tolerancias en Procesos MecJuan LopezNessuna valutazione finora

- Informe Ajustes y ToleranciasDocumento6 pagineInforme Ajustes y ToleranciasMarcos RodrigoNessuna valutazione finora

- Tolerancias TTTDocumento44 pagineTolerancias TTTLuis Alberto Blas RiveraNessuna valutazione finora

- Ajustes y ToleranciasDocumento39 pagineAjustes y ToleranciasEduardo SipionNessuna valutazione finora

- Guía Tolerancias GeométricasDocumento21 pagineGuía Tolerancias GeométricasYanier Alexander AnguloNessuna valutazione finora

- Punto BDocumento19 paginePunto BSebastian PaipaNessuna valutazione finora

- Tolerancias y AjustesDocumento6 pagineTolerancias y Ajustesmago100% (1)

- Ajustes y ToleranciasDocumento27 pagineAjustes y ToleranciasSergio AndresNessuna valutazione finora

- Tabla de Tolerancias Iso 2768 MKDocumento27 pagineTabla de Tolerancias Iso 2768 MKAngel CurielNessuna valutazione finora

- An 01 Giesecke 3530 1ed Se 001-047Documento47 pagineAn 01 Giesecke 3530 1ed Se 001-047Luis MartínezNessuna valutazione finora

- Cap 10 Ajustes y ToleranciasDocumento25 pagineCap 10 Ajustes y ToleranciasDiego Martinez TrivesNessuna valutazione finora

- Ajustes, Tolerancias y Acabados SuperficialesDocumento26 pagineAjustes, Tolerancias y Acabados SuperficialesJuan Carlos JuarezNessuna valutazione finora

- Proyecto Dibujo 1 Parcial 3Documento10 pagineProyecto Dibujo 1 Parcial 3David DROM SPSNessuna valutazione finora

- Ajuste y ToleranciaDocumento9 pagineAjuste y ToleranciaCarlos GuerreiroNessuna valutazione finora

- Tolerancias TECSUPDocumento27 pagineTolerancias TECSUPdabalejoNessuna valutazione finora

- Ajustes de Referencia para El Maquinado - 1Documento7 pagineAjustes de Referencia para El Maquinado - 1francisco fernandez vazquezNessuna valutazione finora

- Acabados de Elementos Mecanicos Interpretacion de Planos SenaDocumento26 pagineAcabados de Elementos Mecanicos Interpretacion de Planos SenaJimmy DelgadoNessuna valutazione finora

- 1Documento28 pagine1Johan RobertoNessuna valutazione finora

- Consideraciones para El Diseño Del Producto en Maquinado Genesis Importancia de ToleranciasDocumento10 pagineConsideraciones para El Diseño Del Producto en Maquinado Genesis Importancia de Toleranciasrosita100% (2)

- ToleranciaDocumento68 pagineToleranciaMonica Yuvixa MatamorosNessuna valutazione finora

- Ajustes y Tolerancias en Los Procesos de MecanizadoDocumento25 pagineAjustes y Tolerancias en Los Procesos de MecanizadoMario100% (1)

- TOLERANCIASDocumento20 pagineTOLERANCIASAndi YauriciriacoNessuna valutazione finora

- Ajustes 0001... Diseño UigvDocumento39 pagineAjustes 0001... Diseño UigvErik EncNessuna valutazione finora

- Ajustes y Tolerancias de Dibujo TenicoDocumento40 pagineAjustes y Tolerancias de Dibujo TenicoCarlos Daniel Sifuentes RamírezNessuna valutazione finora

- Introduccion A Justes y Tolerancias-2Documento15 pagineIntroduccion A Justes y Tolerancias-2Teylor RodriguezNessuna valutazione finora

- Ajuste AdecuadoDocumento39 pagineAjuste AdecuadoKevin Menndoza RamirezNessuna valutazione finora

- Ajustes y Tolerancias: Criterios FundamentalesDocumento51 pagineAjustes y Tolerancias: Criterios FundamentalesDiego Martinez TrivesNessuna valutazione finora

- 05 - Bloques Prismáticos de ControlDocumento8 pagine05 - Bloques Prismáticos de ControlRaúl AnelNessuna valutazione finora

- Nociones Básicas Sobre Sobre Ajustes Y Tolerancias Mecanicas (Tolerancias Dimensionales y Geométricas)Documento37 pagineNociones Básicas Sobre Sobre Ajustes Y Tolerancias Mecanicas (Tolerancias Dimensionales y Geométricas)Raul MedinaNessuna valutazione finora

- Tolerancias Y Grados de AjusteDocumento28 pagineTolerancias Y Grados de AjusteMariant Carolina SalasNessuna valutazione finora

- Instrumentos de MedicionDocumento8 pagineInstrumentos de MedicionGerson Cahuana SullcaNessuna valutazione finora

- Acotacion FuncionalDocumento25 pagineAcotacion FuncionalJoan FragNessuna valutazione finora

- Tolerancias Dimensionales y Geométricas.Documento30 pagineTolerancias Dimensionales y Geométricas.Mario Sanchez LazaroNessuna valutazione finora

- Ajustes Y Tolerancias 1-Introducción: 1.1 - GeneralidadesDocumento62 pagineAjustes Y Tolerancias 1-Introducción: 1.1 - GeneralidadesJose Martínez100% (1)

- Ajustes y ToleranciasDocumento8 pagineAjustes y ToleranciasLuis ColomaNessuna valutazione finora

- Tolerancias y Ajuste 1Documento7 pagineTolerancias y Ajuste 1Johan HcNessuna valutazione finora

- Ajuste, puesta en marcha y regulación de los sistemas mecánicos. FMEE0208Da EverandAjuste, puesta en marcha y regulación de los sistemas mecánicos. FMEE0208Valutazione: 4 su 5 stelle4/5 (1)

- Tolerancias DimencionalesggDocumento62 pagineTolerancias DimencionalesggGabriel Alejandro GodoyNessuna valutazione finora

- Ajustes y Tolerancias (Metrología Avanzada)Documento87 pagineAjustes y Tolerancias (Metrología Avanzada)Anonymous PedDFc9wIi100% (2)

- Tolerancias y AjusteDocumento30 pagineTolerancias y AjusteRODOLFO DANIEL CRUZ CABRERANessuna valutazione finora

- Tutorial Nº 19Documento40 pagineTutorial Nº 19julio aliaga villegasNessuna valutazione finora

- Ajustes y Tolerancias MecanicasDocumento15 pagineAjustes y Tolerancias MecanicasRonaldNessuna valutazione finora

- Ajustes y Acabados SuperficialesDocumento28 pagineAjustes y Acabados SuperficialesAndres HerreraNessuna valutazione finora

- Ajustes y Tolerancias 2016Documento6 pagineAjustes y Tolerancias 2016Kurt Ringele PeredaNessuna valutazione finora

- Tipos de Tolerancias YAjustes SOLISDocumento12 pagineTipos de Tolerancias YAjustes SOLISErick SolisNessuna valutazione finora

- Tolerancias Geometricas PDFDocumento26 pagineTolerancias Geometricas PDFJoaquin IgoaNessuna valutazione finora

- Diseño de utillajes, matricería y prototipado con SolidWorksDa EverandDiseño de utillajes, matricería y prototipado con SolidWorksValutazione: 3 su 5 stelle3/5 (1)

- Desmontaje y separación de elementos fijos. TMVL0309Da EverandDesmontaje y separación de elementos fijos. TMVL0309Nessuna valutazione finora

- Montaje, ajuste y verificación de elementos de máquinasDa EverandMontaje, ajuste y verificación de elementos de máquinasValutazione: 3 su 5 stelle3/5 (1)

- Operaciones de máquinas-herramientas para punzonado y plegado. FMEH0209Da EverandOperaciones de máquinas-herramientas para punzonado y plegado. FMEH0209Nessuna valutazione finora

- Preparación de útiles para el mecanizado por corte y conformado. FMEH0209Da EverandPreparación de útiles para el mecanizado por corte y conformado. FMEH0209Nessuna valutazione finora

- UF1253 - Diagnóstico de deformaciones estructuralesDa EverandUF1253 - Diagnóstico de deformaciones estructuralesNessuna valutazione finora

- Montaje y reparación de los sistemas mecánicos. FMEE0208Da EverandMontaje y reparación de los sistemas mecánicos. FMEE0208Valutazione: 4 su 5 stelle4/5 (1)

- UF1254 - Reparación o sustitución de elementos estructurales de vehículosDa EverandUF1254 - Reparación o sustitución de elementos estructurales de vehículosValutazione: 4.5 su 5 stelle4.5/5 (3)

- ÓPTICADocumento3 pagineÓPTICADavid PazminNessuna valutazione finora

- MC510 Dibujo Mecanico I. Tolerancias GeometricasDocumento12 pagineMC510 Dibujo Mecanico I. Tolerancias GeometricasRubensaiD100% (1)

- Diseño Construccion y Analisis de Un Convertidor DC-DC de 1kwDocumento61 pagineDiseño Construccion y Analisis de Un Convertidor DC-DC de 1kwAndres Miguel JuarezNessuna valutazione finora

- MC510 Dibujo Mecanico I. Tolerancias GeometricasDocumento12 pagineMC510 Dibujo Mecanico I. Tolerancias GeometricasRubensaiD100% (1)

- Manual de Termoformado PDFDocumento91 pagineManual de Termoformado PDFLuis Martinez100% (1)

- LyX BibTeXDocumento5 pagineLyX BibTeXHermes Yesser Pantoja CarhuavilcaNessuna valutazione finora

- Manual de Termoformado PDFDocumento91 pagineManual de Termoformado PDFLuis Martinez100% (1)

- Conectores para La Elaboración de CmapDocumento1 paginaConectores para La Elaboración de CmapDavid PazminNessuna valutazione finora

- Transformadores ChopperDocumento22 pagineTransformadores ChopperAngel Enrique Santana Moreira100% (1)

- 500 Conectores PDFDocumento5 pagine500 Conectores PDFGerman LlerasNessuna valutazione finora

- Tema Arboles y EjesDocumento14 pagineTema Arboles y EjesDavid PazminNessuna valutazione finora

- Manejo de Instrumentos y Construcciones GeomtricasDocumento8 pagineManejo de Instrumentos y Construcciones GeomtricasDavid Pazmin100% (1)

- Planilla de Metrados Final V8-ElectricasDocumento33 paginePlanilla de Metrados Final V8-ElectricasDhan AntonyNessuna valutazione finora

- Autoservicios de Combustion Y Lubricacion de Colima Rejagas Sadecv ACL981119TJ6Documento1 paginaAutoservicios de Combustion Y Lubricacion de Colima Rejagas Sadecv ACL981119TJ6DIEGO ENRIQUE GASTELO FERNANDEZNessuna valutazione finora

- Informe de IrrigacionesDocumento33 pagineInforme de IrrigacionesLove Sad100% (1)

- Especificación Técnica Placa de AnclajeDocumento6 pagineEspecificación Técnica Placa de AnclajeHarcRC100% (1)

- Programación en Ada PDFDocumento147 pagineProgramación en Ada PDFMarvin2Nessuna valutazione finora

- Método de Las Unidades de ProducciónDocumento2 pagineMétodo de Las Unidades de Producciónyulimar toyo50% (2)

- Lab 2 (19-I)Documento7 pagineLab 2 (19-I)Walther JesusNessuna valutazione finora

- CARTA (Asesor y Decano)Documento4 pagineCARTA (Asesor y Decano)alexmayllesaraviaNessuna valutazione finora

- Contenido de Diplomado en Formulación y Elaboración de PoryectosDocumento6 pagineContenido de Diplomado en Formulación y Elaboración de PoryectosVicenteRocabadoNessuna valutazione finora

- Ingles Avandado 6to. Bilingue SumarioDocumento5 pagineIngles Avandado 6to. Bilingue SumarionathyhuitNessuna valutazione finora

- Ensayo - Investigacion en VenezuelaDocumento2 pagineEnsayo - Investigacion en VenezuelaDaniel GraterolNessuna valutazione finora

- Actividad 2 CASO: Sistema de Almacenamiento de ElementosDocumento6 pagineActividad 2 CASO: Sistema de Almacenamiento de ElementosAngieAcostaPernettNessuna valutazione finora

- Ingenieria de ProyectoDocumento15 pagineIngenieria de ProyectoOscar Lob GioNessuna valutazione finora

- Trabajo de MatematicasDocumento1 paginaTrabajo de MatematicasAndres EspinozaNessuna valutazione finora

- Uso de RotafoliosDocumento13 pagineUso de RotafoliosMabel VarelaNessuna valutazione finora

- 8.manufactura ASistida Por ComputadoraDocumento11 pagine8.manufactura ASistida Por ComputadoraAlejandro ReyesNessuna valutazione finora

- Curso EllipseDocumento45 pagineCurso EllipseSebastian Taleb Leon100% (1)

- Rio Tinto La GranjaDocumento56 pagineRio Tinto La GranjaFranklin PerezNessuna valutazione finora

- Posicionamiento en Motores de BúsquedaDocumento7 paginePosicionamiento en Motores de BúsquedaJmcell JmcellNessuna valutazione finora

- Anexo 11 CAE - Especificaciones TecnicasDocumento85 pagineAnexo 11 CAE - Especificaciones TecnicasLío HominisNessuna valutazione finora

- MttoDocumento15 pagineMttoJavier Avila MñNessuna valutazione finora

- ProbabilidadDocumento32 pagineProbabilidadMiguel Pacheco PalominoNessuna valutazione finora

- Model Canvas FormatoDocumento4 pagineModel Canvas FormatoTatianaZambranoAlíNessuna valutazione finora

- Registro Etapa III Alianza Con El Socio ComunitarioDocumento2 pagineRegistro Etapa III Alianza Con El Socio Comunitarioclaudiaaguirrearaya15Nessuna valutazione finora

- Rocedimiento Administrativo 12 Inscripción en Registro Nacional de Plantaciones ForestalesDocumento2 pagineRocedimiento Administrativo 12 Inscripción en Registro Nacional de Plantaciones ForestalesGian Paima0% (1)

- Modelo de Informe Etapa Productiva 2020Documento5 pagineModelo de Informe Etapa Productiva 2020STEVEN ANDRES NAVARRO ESTRADANessuna valutazione finora

- Eduardo Rios y Asociados SacDocumento1 paginaEduardo Rios y Asociados SacJuanGabrielFarfanYoveraNessuna valutazione finora

- Practica en Clase - 1Documento15 paginePractica en Clase - 1Diego Orellana AlarconNessuna valutazione finora

- ANUARIO CDU 2009 - InvasoresDocumento18 pagineANUARIO CDU 2009 - InvasoresAlejandro AgostinelliNessuna valutazione finora

- Plano Act 16.05.2019Documento5 paginePlano Act 16.05.2019Danya Jazmin Bravo MolinaNessuna valutazione finora