Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Influência Dos Impelidores e Condições de Mistura Na Produção de Insumos Químicos para o Setor Coureiro

Caricato da

Alessandro LamaTitolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Influência Dos Impelidores e Condições de Mistura Na Produção de Insumos Químicos para o Setor Coureiro

Caricato da

Alessandro LamaCopyright:

Formati disponibili

UNIVERSIDADE FEDERAL DO RIO GRANDE DO SUL

ESCOLA DE ENGENHARIA

DEPARTAMENTO DE ENGENHARIA QUMICA

Influncia dos impelidores e condies de mistura na produo de

insumos qumicos para o setor coureiro

Trabalho de concluso de curso apresentado como requisito parcial para

obteno do grau de Engenheiro Qumico.

Aluno: Tiago Luis de Martini

Orientador: Nilo Srgio Medeiros Cardozo

Porto Alegre, dezembro de 2010

ii

AGRADECIMENTOS

Agradeo ao meu orientador Dr. Nilo Srgio Medeiros Cardozo, pela pacincia e

insistncia na continua melhoria no desenvolvimento e estruturao das idias neste trabalho,

e durante toda a graduao.

empresa TFL do Brasil pelo suporte tcnico.

s famlias Peruzzo e Canesso, que tanto me apoiaram durante a graduao, me

acolhendo como um prprio familiar.

minha namorada Camila e sua famlia, pelo carinho, amizade e incentivo que

sempre me deram.

Aos meus pais, Odorico e Silvia que sempre confiaram na minha formao, me dando

incondicional apoio. Agradeo tambm pelos ensinamentos de vida que deles recebi, os quais

o meio acadmico no proporciona.

iii

SUMRIO

1. INTRODUO.....................................................................................................................1

2. FUNDAMENTOS TERICOS E REVISO BIBLIOGRFICA .................................3

2.1 MECANISMOS DE AO DE IMPELIDORES PARA MISTURA............................3

2.2 NMEROS ADIMENSIONAIS TPICOS DE SISTEMAS DE AGITAO...............5

2.3 COMPONENTES DE FLUXO GERADAS EM SISTEMAS DE AGITAO............6

2.4 CARACTERSTICAS DE IMPELIDORES UTILIZADOS NESTE TRABALHO.......7

2.5 CHICANAS.....................................................................................................................9

2.6 MECANISMOS DE MISTURA....................................................................................10

2.7 ASPECTOS ESPECFICOS DAS OPERAES DE DISPERSES..........................11

3. MATERIAIS E MTODOS .............................................................................................13

3.1 DEFINIO DOS PRODUTOS CRTICOS EM TERMOS DE PROCESSO DE

MISTURA............................................................................................................................13

3.2 SISTEMAS DE AGITAO TESTADOS...................................................................14

3.3 PROCEDIMENTO UTILIZADO NOS TESTES DE AGITAO REFERENTES A

CADA LINHA DE PRODUTO...........................................................................................16

3.3.1 LINHA B.........................................................................................................16

3.3.2 DISPERSO DE SLICA................................................................................... 16

3.3.3 EMULSES.........................................................................................................17

3.3.4 LINHA BASE.....................................................................................................18

4. RESULTADOS E DISCUSSES......................................................................................20

4.1 LINHA B...................................................................................................................20

4.2 DISPERSO DE SLICA..............................................................................................23

4.3 EMULSES..................................................................................................................26

4.4 LINHA BASE...............................................................................................................28

5. CONCLUSES...................................................................................................................31

6. SUGESTES PARA TRABALHOS FUTUROS.............................................................32

7. REFERNCIAS BIBLIOGRFICAS.................................................................................33

iv

LISTA DE FIGURAS

2.1. IMPELIDORES: A) NAVAL; B) P INCLINADA; C) ALTA EFICINCIA; D) P

RETA; E) RUSHTON; F) P DE PONTA; G) MOINHO DE COLIDES; H) DISCO

CAWLES....................................................................................................................................4

2.2. DIAGRAMA DE FLUXO DE IMPELIDORES.................................................................4

2.3. LINHAS DE FLUXO CARACTERSTICAS DAS DIFERENTES COMPONENTES DE

FLUXO: A) RADIAL; B) AXIAL; C) TANGENCIAL............................................................6

2.4. POSICIONAMENTO DAS CHICANAS: A) INCLINADO; B) ESPAADO; C) JUNTO

PAREDE.................................................................................................................................9

2.5. CONCEITO DE MISTURA DISPERSIVA PELO DESLIZAMENTO DE

CAMADAS...............................................................................................................................10

3.1. SISTEMA DE AGITAO..............................................................................................14

3.2. IMPELIDORES AVALIADOS: A) 4 PS DE 45; B) HLICE NAVAL; C) DISCO

CAWLES; D) 2 PS DE 10; E) TURBINA RUSHTON; F) ALTA EFICINCIA...............15

4.1. ETAPAS DE HOMOGENEIZAO: A) ANTES DA ADIO DE CIDO; B)

IMEDIATAMENTE APS A ADIO DE CIDO; C) ESTADO INTERMEDIRIO E D)

ESTADO FINAL......................................................................................................................20

4.2. PRESENA DE FASE SUPERIOR.................................................................................22

4.3. A) PRESENA DE AR NO PRODUTO. B) PRODUTO APS 24H............................23

4.4. A) PONTOS NO DISPERSOS. B) COMPLETA DISPERSO....................................25

4.5. ESTGIOS DE EMULSIONAMENTO: A) INICIAL; B) INTERMEDIRIO; C)

FINAL.......................................................................................................................................26

4.6. ESTGIOS DE MISTURA DO MTODO A: A) INICIAL; B) INTERMEDIRIO; C)

FINAL.......................................................................................................................................28

4.7. ESTGIOS DE MISTURA DO MTODO B: A) INICIAL; B) INTERMEDIRIO; C)

FINAL.......................................................................................................................................28

v

LISTA DE TABELAS

3.1. COMPARAO DOS DIFERENTES VALORES DE PRODUO.............................13

3.2. DIMENSES DA PLANTA E DO VAZO EXPERIMENTAL.......................................14

4.1. VALORES OBTIDOS EXPERIMENTALMENTE PARA LINHA B.............................21

4.2. VALORES OBTIDOS EXPERIMENTALMENTE PARA DISPERSO DE SLICA...24

4.3. VALORES OBTIDOS EXPERIMENTALMENTE PARA EMULSES........................27

4.4. VALORES OBTIDOS EXPERIMENTALMENTE PARA LINHA BASE.....................29

vi

RESUMO

O presente estudo visa a anlise e melhoria nos processos de agitao da empresa TFL

do Brasil. Esta possui um grande escopo de produtos qumicos e respectivos processos de

obteno, os quais foram agrupados por similaridades, formando linhas de produto. Essas

linhas de produtos possuem um vaso de produo com geometria definida e apenas com

possibilidade de melhoria nos demais componentes do sistema de agitao. Um estudo dos

processos de mistura, caracterstica de impelidores e seus fluxos gerados, bem como uma

prvia anlise dos processos em particular foram feitos para se ter uma base dos conceitos

envolvidos, principalmente no que se refere a fluxos de bombeamento e cisalhamento. Os

impelidores e demais componentes de agitao, exceto o tanque, foram avaliados para as 4

linhas de produtos consideradas crticas pelos critrios estabelecidos. Para tal fim foram

realizados experimentos nas linhas de emulso, Linha B, disperso de slica e linha base. Os

testes de bancada foram realizados numa relao de reduo geomtrica idntica a presente na

planta em estudo, sendo que os tempos de homogeneizao foram verificados por mtodos

visuais de verificao internos da empresa. Neles foram variados os formatos dos impelidores,

bem como as velocidades de rotao e presena de chicanas. Para cada experimento, o

objetivo principal foi determinao do tempo mnimo de processo de homogeneizao, o

qual identificava o melhor impelidor dos envolvidos no estudo. Para cada linha de produto

avaliada e o resultado encontrado foi sugerida uma modificao no processo industrial ou

apenas uma verificao da correta utilizao do atual impelidor. Em disperses so

necessrios impelidores com maior caracterstica cisalhante e em lquidos miscveis

caractersticas de bombeamento.

1

1. INTRODUO

As indstrias que fornecem produtos qumicos para indstrias de couro so

caracterizadas por um leque muito extenso de produtos qumicos, j que cada etapa da

transformao da pele em couro acabado exige caractersticas qumicas especficas,

alcanadas por produtos altamente variados.

Alm disso, o mercado atualmente exige que as indstrias que atuam como

fornecedoras de insumos para o segmento coureiro possuam a totalidade de suprimentos

requeridos pelas empresas deste setor, a fim de garantir o atendimento a todas as necessidades

do cliente em todas as etapas do processo de curtimento, fator determinante para manter-se

competitivo no mercado.

Outra observao relevante com relao a este aspecto o grande intercmbio de

mercados, imposto pela internacionalizao das indstrias qumicas, que faz uma empresa no

poder limitar-se atuao no mercado nacional.

Os mercados externos so consumidores em crescente potencial, aumentando assim a

quantidade de exigncias nos produtos e ampliando suas variaes. Nesse sentido, para cada

etapa considerada do processo de curtimento tem-se que disponibilizar produtos qumicos que

satisfaam a necessidade de diferentes mercados.

Em funo dos aspectos mencionados acima, as empresas fornecedoras de insumos

para o segmento coureiro trabalham com portflios que envolvem em torno de 200 produtos

diferentes. Em funo da diversidade de artigos produzidos e da inviabilidade de dispor de

equipamentos especficos para cada um deles, a flexibilidade dos processos utilizados por este

tipo de indstria um fator de suma importncia.

Nesse sentido, para este estudo foram agrupados em linhas de produtos com

similaridades, para que a otimizao dos processos de mistura forneam resultados

representativos em um universo mais amplo. Os produtos com caractersticas semelhantes

foram estudados em conjunto, formando-se assim quatro linhas de estudo, sendo elas:

emulso, linha B, disperso de slica e linha base.

neste contexto que se insere o presente trabalho, no qual os aspectos de flexibilidade

e adaptabilidade de processos a produtos so contemplados com base na anlise especfica de

processos de mistura utilizados para produo de insumos qumicos para as etapas de ribeira e

de acabamento do curtimento de couros, na empresa TFL do Brasil, a qual o estudo foi

realizado.

2

Os processos que constituiro a base de estudo, cujas caractersticas principais sero

apresentadas na Seco 3.2, so processos para os quais a geometria dos vasos de mistura j

est definida, de modo que a melhoria ou otimizao da operao de mistura estar

relacionada principalmente com a seleo dos componentes de agitao e/ou procedimentos

de produo.

Assim sendo, o objetivo deste trabalho foi analisar a eficincia e/ou a possibilidade de

melhorias nos processos de mistura analisados, levando em conta os seguintes parmetros:

posio e tipo do impelidor usado, presena de chicanas e procedimento de produo.

3

2. FUNDAMENTOS TERICOS E REVISO

BIBLIOGRFICA

Nesta seo sero apresentados alguns conceitos bsicos necessrios para a melhor

compreenso dos tpicos que sero discutidos posteriormente nas sees de metodologia e de

discusso dos resultados, alm de uma reviso sobre os sistemas de mistura aplicados aos

produtos em estudo e algumas caractersticas dos impelidores, foras e fluxos por eles

gerados.

2.1. MECANISMOS DE AO DE IMPELIDORES PARA

MISTURA

Na dinmica de fluidos so encontradas tanto foras superficiais quanto de massa. As

superficiais atuam nas fronteiras de um meio atravs do contato direto. As foras

desenvolvidas sem contato fsico e distribudas por todo volume do fluido so denominadas

de foras de massa, como exemplo as foras gravitacionais (Fox, 1992).

Quando se considera a atuao de impelidores em sistemas de agitao, as foras de

superfcie so as foras de interesse, sendo que foras superficiais normais so aquelas que

geram caracterstica de bombeamento no sistema, enquanto as foras superficiais de

cisalhamento esto relacionadas com a ao de mistura dispersiva.

Dependendo do objetivo do processo de mistura, necessrio dar prioridade ao

cisalhamento ou bombeamento. O bombeamento definido como a quantidade de material

descarregado por um impelidor rotativo, sendo que a vazo volumtrica gerada pelo impelidor

proporcional a velocidade de rotao e ao cubo do dimetro do impelidor. A ao de

cisalhamento gerada por um impelidor depende da intensidade dos gradientes locais de

velocidade que este capaz de gerar. Como, para uma dada geometria do impelidor, o

gradiente de velocidades proporcional a velocidade de rotao, a ao de cisalhamento

aumenta quando aumenta a velocidade de giro do agitador. Em regies que se afastam do

impelidor as tenses de cisalhamento so menores pela reduo dos gradientes locais de

velocidade (Junior et al, 2007).

A anlise dos gradientes de velocidades gerados por uma dada geometria de impelidor

e das contribuies relativas de ao de bombeamento e cisalhamento gerados por um dado

4

agitador bastante complexa, pois se necessita obter o coeficiente angular do perfil de

velocidades. Consequentemente, este tipo de anlise envolve geralmente a utilizao de dados

experimentais e/ou a utilizao a fluidodinmica computacional.

Nas Figuras 2.1a-h e 2.2 apresentam-se, respectivamente, alguns tipos usuais de

impelidores e as intensidades relativas (representadas por percentagem de caracterstica de

cada ao em particular) das aes de bombeamento e cisalhamento destes impelidores

(Fasano et al, 1994).

a) b) c) d)

e) f) g) h)

Figura 2.1. Impelidores: a) Naval; b) P inclinada; c) Alta eficicnia; d) P reta;

e) Rushton; f) P de ponta; g) Moinho de colides; h) Disco Cawles.

Figura 2.2: Diagrama de fluxo de impelidores, segundo Fasano et al, (1994).

5

2.2. NMEROS ADIMENSIONAIS TPICOS DE SISTEMAS DE

AGITAO

H uma srie de nmeros adimensionais relacionados a sistemas de agitao, dentre os

mais importantes, podemos citar o Nmero de Froude, o Nmero de Reynolds, Nmero de

Bombeamento e o Nmero de Potncia ( McCabe et al, 2005).

O Nmero de Reynolds para sistemas de agitao definido pela Eq. 2.1:

N

RE =

. N . D

2

/ (2.1)

onde D o dimetro do impelidor em metros, N a rotao do eixo em rotaes por segundo

(rps), a viscosidade em kg/(s.m) e a densidade em kg/m

3

. Este nmero representa a

razo entre as foras inerciais causadas pelo movimento e as foras viscosas do fluido.

Escoamentos em tanques de mistura com Nmero de Reynolds at 10 so considerados

laminares, na faixa entre 10 e 10.000 so considerados escoamentos na zona de transio e

acima deste valor so considerados turbulentos (Perry, 1997).

O Nmero de Froude (N

FR

) relaciona as foras inerciais e as foras gravitacionais que

agem sobre o sistema. usado para considerar os efeitos de superfcie livre do fludo como o

vrtice central, encontrado em sistemas sem chicanas. Sua frmula pode ser descrita pela Eq.

2.2, sendo N a rotao do eixo em rps, D o dimetro do impelidor e g a acelerao da

gravidade em m/s

2

.

N

FR =

N

2

. D / g (2.2)

O nmero de bombeamento (N

BO

) definido como a razo entre o bombeamento

efetivo do impelidor, medido pela vazo que este gera (Q), e a vazo mxima terica que com

ele poderia ser obtida (N . D

3

):

N

BO

= Q / N . D

3

(2.3)

O nmero de potncia (N

P

) representa a relao existente entre a fora de arraste das

ps do impelidor e as foras de inrcia do sistema. Este nmero est diretamente ligado com a

potncia consumida pelo impelidor, sendo que quanto maior seu valor maior o consumo de

6

energia. Seu valor decai com o aumento do N

RE

ate se tornar constante no regime turbulento.

funo do tipo de fluxo dentro do misturador e das propores geomtricas do equipamento.

obtido diferentemente para o regime laminar e turbulento de acordo com as respectivas

equaes 2.4 e 2.5.

Para regime laminar,

Np = P / . N

3

. D

5

(2.4)

Para regime turbulento,

Np = P / . N

2

. D

3

(2.5)

onde P a potncia do agitador, a densidade do fludo, a viscosidade, N a rotao por

segundo e D o dimetro do impelidor.

2.3. COMPONENTES DE FLUXO GERADAS EM SISTEMAS DE

AGITAO

Devido s foras mencionadas anteriormente, um sistema de agitao pode apresentar,

em geral, as trs componentes bsicas de fluxo: axial, tangencial e radial. Estas componentes,

representadas esquematicamente na Figura 2.3, podem ser da mesma magnitude ou haver

predomnio de alguma delas.

a) b) c)

Figura 2.3. Linhas de fluxo caractersticas das diferentes componentes de fluxo: a) Radial;

b) Axial; c) Tangencial.

O fluxo radial impulsiona o volume de fluido contra as paredes do tanque,

caracterizando-se por alto consumo de energia, alto cisalhamento e, portanto, alta capacidade

7

dispersiva. Em funo do elevado cisalhamento gerado, impelidores com elevados valores da

componente de fluxo radial podem apresentar maior agressividade ao produto, dependendo

das caractersticas deste. Normalmente so aplicados em processos em que se requeiram aes

dispersivas, tais como disperso gasosa, transferncia de massa, dissoluo de materiais

slidos agregados e mistura em tanques com baixo nvel de lquido.

O fluxo axial impulsiona a massa lquida para o fundo do tanque. Os impelidores com

predominncia deste tipo de fluxo apresentam menor consumo de energia e geram um bom

nvel de mistura distributiva em todo o volume do tanque de mistura, diminuindo a incidncia

de zonas estagnadas, principalmente na presena de chicanas. Tambm se caracterizam por

apresentarem baixa agressividade aos produtos. So os impelidores aplicados na maioria dos

processos agitados, tais como mistura de produtos lquidos, slidos em suspenso e

transferncia de calor.

Os impelidores com predominncia de fluxo tangencial operam preferencialmente em

regime laminar, sendo destinados a misturar produtos com alta viscosidade, normalmente

acima de 50 Pa.s. No produzem considervel movimento radial ou axial, mas sim,

impulsionam a massa a um movimento circular paralelo parede do tanque de mistura.

Devido s suas caractersticas, so impelidores de alto consumo de energia e, por operarem

com baixas rotaes, exigem acionamentos de alto torque e, por conseguinte, de alto custo de

investimento.

2.4. CARACTERSTICAS DE IMPELIDORES UTILIZADOS

NESTE TRABALHO

Os impelidores so os responsveis pelos padres de fluxo nos vasos. So

classificados de acordo com o regime de mistura, sendo seus dimetros e outras caractersticas

geomtricas responsveis pela caracterizao do fluxo gerado e capacidade de mistura. Aqui,

em funo das opes atualmente utilizadas na empresa TFL onde foi realizado este trabalho,

os seguintes tipos de impelidores foram considerados: impelidor de alta eficincia, turbina

Rushton, hlice naval, disco cawles e o de 4 ps com 45.

O impelidor de alta eficincia (Figura 2.1c) assim chamado por produzir fluxo com

caracterstica de muitos agitadores maiores, sem acrscimo de peso ou a perda de eficincia

no bombeamento. Permite o uso de dimetros maiores em tanques mais fundos, solucionando

os problemas de velocidade crtica, que aquela na qual ocorre vibrao do eixo em

8

ressonncia com a vibrao natural do sistema de agitao. Em regimes turbulentos seu Np

varia de 0,3 a 0,65. Possuem tambm um bombeamento altamente axial, com baixssimo grau

de cisalhamento. Este impelidor aconselhado para operaes em misturas simples e com

slidos em suspenso, atuando em meios com viscosidade de at 5 Pa.s.

A turbina Rushton (Figura 2.1f) muito eficiente para disperso de lquidos imiscveis

ou gases em baixas concentraes. A rotao do impelidor produz um fluxo intenso na

direo radial, dividindo a regio da parede em duas recirculaes distintas, uma acima e

outra abaixo do impelidor. Sua geometria tambm responsvel pela criao de dois vrtices

muito fortes atrs de cada lmina. Estas reas de alta turbulncia so responsveis pela quebra

de bolhas e gotculas grandes em menores. A grande desvantagem deste impelidor seu

grande consumo de energia, sendo que seu Np varia de 4.7 a 5.2.

O impelidor hlice naval (Figura 2.1a) possui formato de ps navais, cujo fluxo

predominante o axial. Suas ps so segmentos da superfcie helicoidal gerada por uma curva

helicide, que possuem passo constante e ngulo de inclinao infinitamente varivel, desde o

cubo at a extremidade das ps. A utilizao caracterstica deste tipo de impelidor em

lquidos de baixa viscosidade e sistemas de agitao de pequeno porte, devido sua

capacidade de operar em altas rotaes.

O impelidor Cawles (Figura 2.1h) um disco com dentes angulares localizados na

periferia, o que faz dele um impelidor de alto cisalhamento. utilizado em disperses a alta

velocidade, como pigmentos em tintas e emulses. Pelo fato da mistura neste tipo de

impelidor ser gerada basicamente por cisalhamento, a sua eficincia de mistura aumenta

proporcionalmente com a viscosidade dos fluidos processados (Dietsche, 1998).

Os impelidores de 4 ps com inclinao de 45 (Figura2.1b) so os mais utilizados na

indstria. Geram um fluxo do tipo axial, possuindo um custo de operao razoavelmente

elevado em fluxos tanto turbulento quanto laminar. muito utilizado para aplicaes com alta

variao de viscosidade, tendo uma excelente capacidade de bombeamento, causando

variao do regime em curtos intervalos de tempo. Possui tambm um bom desempenho para

suspenso de slidos.

9

2.5. CHICANAS

As chicanas so geralmente placas planas na direo longitudinal do tanque,

posicionadas junto parede deste, ou prximo a ela com fixao por uma haste, com o

objetivo de evitar a formao de um vrtice central pelo contato com o fludo, redirecionando

suas linhas de fluxo.

Os vrtices so formados pela rotao do fluido como se fosse um corpo slido,

apresentando um nvel de mistura reduzido. Para evitar tal fenmeno utilizam-se chicanas

aumentando a transferncia de potncia para o fluido, convertendo o movimento circular em

fluxo axial.

Aumentando a rotao do impelidor aumenta a intensidade do vrtice. Aumentando-se

a viscosidade do fluido, a necessidade de uso de chicanas diminui, sendo que em altas

viscosidades a largura da chicana pode estar em valores da ordem de 1/20 do dimetro do

tanque.

Em lquidos viscosos, as chicanas tambm podem ser posicionadas numa distncia da

parede igual a sua largura (Figura2.4b) para que exista fluxo de lquido na borda do tanque,

evitando regies mortas. Tambm existe a possibilidade de se utilizar chicanas com um

ngulo favorvel ao fluxo (Figura2.4a), diminuindo a resistncia ao movimento. Abaixo, a

Figura 2.4 relaciona o posicionamento mencionado das chicanas com a faixa de viscosidade

do fluido, onde para fluidos com alta viscosidade utiliza-se a geometria 2.4a e para fluidos

com baixa viscosidade, utiliza-se a geometria 2.4c.

a) b) c)

Figura 2.4. Posicionamento das chicanas: a) Inclinado; b) Espaado; c) Junto parede.

Dentre as desvantagens da presena de vrtice podemos citar a incorporao de ar,

sendo que em certos processos este ar leva formao de espuma e prejudica os controles

eletrnicos de operao. Se o vrtice for grande ao ponto de atingir a superfcie inferior do

impelidor, podem surgir vibraes no eixo. Destaca-se tambm a reduo na capacidade de

10

cisalhamento entre o impelidor e o fluido devido ao movimento ser circular. Em altas rotaes

e onde no existe uma superfcie livre de tanque, o lquido pode transbordar do tanque.

Segundo Hicks et al, (1976) o critrio para uso de chicanas estabelecido pelo volume

do tanque e a viscosidade do fluido agitado: para tanques com volume menor que 4,5m

3

usa-

se chicanas para viscosidades abaixo de 2,5 Pa.s e para volumes superiores usa-se as chicanas

em viscosidade abaixo de 5 Pa.s.

2.6. MECANISMOS DE MISTURA

Os mecanismos de mistura so fundamentados em trs tipos de processos de mistura:

distributiva, dispersiva e difusiva. A primeira ocasionada devido conveco forada e

reduz as no homogeneidades grosseiras em um meio, sem o rompimento de estruturas,

estando relacionada principalmente com as foras de bombeamento. A mistura dispersiva a

etapa onde as no homogeneidades so eliminadas devido fora de cisalhamento existente

entre as camadas rompendo a estrutura de partculas e aglomerados. J a etapa difusiva esta

presente a nvel molecular e depende do coeficiente de difusividade dos meios.

Assim, na mistura de lquidos miscveis necessrio existir dois elementos: um fluxo

convectivo de modo que no existam regies estagnadas dentro de um recipiente e uma regio

com presena de cisalhamento para reduzir as no homogeneidades do volume.

De acordo com a intensidade dos fluxos o regime de mistura pode ser laminar ou

turbulento. O regime laminar dificulta a distribuio por apresentar somente componentes de

fluxo coincidentes com o fluxo principal, porm efetivo para produzir ao dispersiva

devido maior intensidade de cisalhamento. Assim, em regime laminar em um vaso

cilndrico, cada revoluo do impelidor conduz a uma reduo dos elementos de fluido

vizinhos, diminuindo as dimenses do elemento, gerando uma disperso efetiva (Figura 2.5).

Figura 2.5: Conceito de mistura dispersiva pelo deslizamento de camadas.

11

Em regime turbulento, a ao distributiva provoca um aumento significativo dos

gradientes locais de concentrao em regies prximas ao impelidor. Isto faz a mistura se dar

mais rapidamente do que em regime laminar, quando se considera um processo de mistura de

lquidos miscveis. No entanto, quando o objetivo a disperso de fases imiscveis uma

combinao de ao distributiva e dispersiva requerida

Ainda, para componentes de diferentes densidades e viscosidades temos dois tipos de

controle de mistura: pela agitao ou pela gravidade. O controle pela agitao consiste no

predomnio das foras exercidas pelo impelidor sobre as foras gravitacionais, fazendo que o

fluido siga o padro de escoamento definido pelo movimento do agitador e no desa ou suba

devido s foras gravitacional ou de empuxo, respectivamente. O controle pela gravidade

corresponde situao inversa, na qual predominam as foras da gravidade e o empuxo. O

controle pela agitao pode se dar a nvel local, quando o lquido adicionado perto do

agitador, fazendo que o cisalhamento atue no lquido antes que as foras de empuxo o

desloquem ao topo ou o fundo do misturador, ou global, quando a agitao vigorosa. Os

tempos de mistura do regime gravitacional so aproximadamente 10 vezes maiores que o

regime controlado pela agitao (Bouwmans at al, 1997).

2.7. ASPECTOS ESPECFICOS DAS OPERAES DE

DISPERSES

Ao se tratar de operaes de mistura que consistem na produo de disperso de

slidos ou de emulses, surgem alguns aspectos adicionais a serem considerados alm

daqueles discutidos na Seo 2.6. Estes aspectos sero apresentados a seguir.

Com relao disperso de slidos, no mbito deste trabalho a ateno estar focada

especificamente nas disperses de slica em gua. Na empresa, na qual foi desenvolvido o

presente trabalho, a slica empregada em compostos de acabamento, e para sua produo, se

faz necessria sua disperso de forma eficiente. Para alcanar esses efeitos, a slica ativa deve

se encontrar desaglomerada e dispersa, expondo assim toda a sua superfcie reativa, alm de

possibilitar que suas partculas preencham os espaos vazios no empacotamento. No entanto,

devido ao processo de densificao a que normalmente so submetidas, suas partculas se

encontram fortemente unidas, podendo resultar, inclusive, em aglomerados macroscpicos

que no se rompem com facilidade mesmo aps cisalhamento intenso (Romano et al., 2008).

12

Duas etapas crticas na disperso do p de slica que merecem ateno so a molhagem e a

quebra dos agregados e aglomerados formados pelas foras interparticulares.

A molhagem consiste nos processos de recobrimento de pequenos aglomerados de

slica e sua separao do resto de seu p que ocorre na superfcie livre do lquido no momento

da adio do material e na absoro de gua nos interstcios dos aglomerados de slica. Esse

processo regulado por propriedades internas e externas da superfcie do aglomerado, das

propriedades do lquido, da dimenso dos aglomerados e da natureza das foras dinmicas do

fludo no processo.

Depois de molhada a slica necessita da quebra dos aglomerados. Essa ruptura

ocasionada pelo cisalhamento ou impacto proporcionado pela agitao. Quando o aglomerado

submetido ao fluxo, as camadas que o envolvem tendem a deslizar quebrando o

aglomerando, e assim sucessivamente at ser atingido o estgio de disperso total. O aumento

da viscosidade acentua a eficincia da quebra por cisalhamento por aumentar a resistncia ao

arraste viscoso.

Segundo Romano et al (2008), o impelidor radial, de cisalhamento intenso, produz

uma disperso mais eficiente que os impelidores tipo hlice, com carter de bombeamento.

Esse cisalhamento tambm reduz os tamanhos de partcula em aproximadamente cinco vezes

em relao ao tamanho inicial.

J no processo de emulsionamento, que definido como uma disperso de lquidos

imiscveis, ocorrem algumas complicaes adicionais relacionadas ao fato de que as emulses

geralmente apresentam comportamento no newtoniano. Suas propriedades dependem da

reologia e da estabilidade entre os meios.

Quando submetidas ao do agitador, as gotas dispersas tendem a movimentar-se

circularmente em sua prpria estrutura e alinhar-se ao fluxo alongando-se e armazenando

energia, gerando a caracterstica pseudoplstica e viscoelstica. Apresentam rompimento e

coalescncia de gotas simultneos, causados pelas tenses interfaciais existentes no sistema.

Para diminuir-se a heterogeneidade das fases presentes deve-se proporcionar uma mxima

diminuio do tamanho de gota da fase dispersa. Essa quebra proporcionada pela tenso de

cisalhamento que primeiramente modifica a geometria da gota, criando um alongamento que

rompe ao atingir uma tenso de superfcie mxima. Nesse contexto, impelidores com maior

caracterstica de cisalhamento e rotaes elevadas aumentam a eficincia do processo de

emulsionamento. Tambm a presena de chicanas indicada, apesar de aumentar o consumo

de potncia do sistema.

13

3. MATERIAIS E MTODOS

3.1. DEFINIO DOS PRODUTOS CRTICOS EM TERMOS

DE PROCESSO DE MISTURA

Devido a impossibilidade de otimizar os processos produtivos para cada um dos 200

compostos produzidos pela empresa, estes foram primeiramente agrupados em funo das

semelhanas em sua composio. Assim, resultou a seguinte diviso: emulses, disperso de

slica, linha base e linha B. A linha base uma gama de produtos de acabamento usados como

veculo para tingimento. As emulses em questo so basicamente emulses leo/gua usadas

na formulao da linha base ou para comercializao direta. A disperso de slica realizada

na composio da linha base, conforme descrito na Seo 2.7. A linha B um detergente para

uso em processos de ribeira.

Posteriormente, escolheram-se as linhas crticas a partir do seu custo de produo, com

base em dados de produo referentes ao perodo entre janeiro de 2009 e julho de 2010. Os

dados de produo referentes s linhas escolhidas como base de anlise para este trabalho

(Base, linha B e Emulses 1,2, 4 e 5) so mostrados na Tabela 3.1. Cabe mencionar que os

dados da Tabela 3.1 refletem valores mdios referentes ao conjunto de produtos processados

em cada linha. Os tempos de batelada foram utilizados na anlise e definio das linhas a

serem estudadas com o objetivo de reduzir os tempos das mesmas com a otimizao do

sistema de agitao.

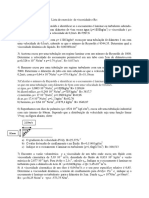

Tabela 3.1: Comparao dos diferentes valores de produo.

PRODUTO BATELADA (t)

TEMPO

(h)

Produo

TFL (kg)

Custo

(R$/kg)

Custo

X Volume

%

Linha B 3,5 2.15 858000 1,6 1372800 4%

Emulso 1 12 ou 4 8.25 3195753 2,8 8948108 24%

Emulso 2 12 ou 4 8.45 874609 2,25 1967870 5%

Base 10 ou 5 4.00 2591741 2,4 6220178 17%

Emulso 4 5 4.05 577507 4,15 2396654 7%

Emulso 5 5 4.10 221226 3,05 674739 2%

OUTROS (67) - - 10455049 X 14953888 41%

TOTAL - - - - 36534238 100%

14

3.2 SISTEMAS DE AGITAO TESTADOS

Todos os experimentos foram feitos no sistema que corresponde a Figura 3.1. A

adio dos produtos foi realizada por meio de um Becker com o contedo adicionado na parte

superior do sistema de agitao, na velocidade de agitao e temperatura especificadas para

cada experimento.

Figura 3.1: Sistema de agitao.

Com a finalidade de se preservar as relaes geomtricas dos vasos de mistura

existentes na produo, reproduziram-se as dimenses do sistema de bancada numa razo de

reduo geomtrica constante para todos os componentes do sistema de agitao para as

linhas com exceo ao da Linha B, conforme mostrado na Tabela 3.2. A relao de reduo

para a linha B no igual as demais no tamanho do impelidor e sua distancia ao fundo do

tanque, devido exata reproduo do vazo existente na planta. As demais linhas so

produzidas em tanques de relaes de reduo iguais, pois so idnticos no processo .

Tabela 3.2: Dimenses da planta e do vaso experimental.

Dimenso

Tanque

linha B ( m )

Tanque Emulso, Linha

Base e Slica ( m )

Bancada

( m )

Altura de lquido 1,65 ~1,8 ~0,165

Dimetro do tanque 1,65 1,8 0,165

Dimetro dos impelidores 0,30 0,6 0,055

Largura do impelidor 0,05 0,12 0,011

Distncia do impelidor ao

fundo do tanque

0,2 0,6 0,055

Largura das Chicanas 0 0,18 0,016

15

Alguns experimentos foram realizados em duplicata para identificar se as medidas de

tempo eram tendenciosas ou confiveis.

O vaso de mistura usado foi um Becker de 3,5 litros com as paredes totalmente

transparentes para facilitar a anlise visual em todos os ngulos. Os demais componentes do

sistema foram feitos com ao inox soldado, sendo que os agitadores eram fixados por meio de

uma porca presa ao impelidor, com fcil remoo.

Os impelidores usados so mostrados na Figura 3.2. O impelidor de 2 Ps de 10

apresenta dimetro de 0,3m e largura da p de 0,004m. Todos os demais impelidores usados

possuem o mesmo dimetro e altura (0,055m e 0,011m, respectivamente). Todos os

impelidores foram submetidos rotao no sentido horrio, direcionando o fluxo para o fundo

do tanque ou para as paredes do mesmo.

a) b) c)

d) e) f)

Figura 3.2. Impelidores avaliados: a) 4 ps de 45; b) Hlice Naval; c) Disco Cawles;

d) 2 ps de 10; e) Turbina Rushton; f) Alta Eficincia.

As variveis analisadas nos testes foram viscosidade, densidade e/ou aspectos visuais

realizados rotineiramente pelo controle de qualidade interno da empresa. As medidas de

viscosidade foram feitas em um viscosmetro de Brookfield (modelo DVII).

16

3.3. PROCEDIMENTO UTILIZADO NOS TESTES DE AGITAO

REFERENTES A CADA LINHA DE PRODUTO

3.3.1. LINHA B

Os experimentos da linha B foram executados utilizando uma formulao

representativa dos 4 produtos da linha que possuem maior comercializao, utilizando um

produto contendo a mdia das quantidades de cada componente principal da linha.

Dessa forma, cada experimento conteve 3,5 kg de produto, com composio definida

conforme formulao de cada famlia, adicionando-se em gua, um lcali, tensoativo e um

cido viscoso nessa respectiva ordem, pesados previamente com uma preciso de 3%. A

adio dos ingredientes foi feita na parte superior do vaso na ordem em que foram

mencionados anteriormente, usando um Becker independente para cada ingrediente. Nos

testes foram variados o tipo de impelidor, a presena de chicanas e a velocidade de rotao da

agitao.

No caso desta linha, o tempo de homogeneizao foi nica varivel considerada na

anlise dos resultados, j que o produto final homogneo. O tempo de mistura foi avaliado

visualmente no tanque de mistura, observando no homogeneidades visveis pela colorao

diferenciada dos componentes da mistura .

3.3.2. DISPERSO DE SLICA

Os testes para a produo da disperso foram realizados em duas etapas. A primeira

foi para analisar a capacidade de molhabilidade de cada fluxo gerado pelo impelidor. A

segunda etapa foi verificar a completa disperso de slica no sistema.

Devido a fatores relacionados qualidade do ambiente de trabalho no laboratrio de

anlises, estas duas etapas do processo de disperso de slica foram realizadas em dois

experimentos independentes.

O procedimento da primeira etapa consistiu em adicionar slica na parte superior do

Becker, contendo gua a uma temperatura ambiente de 25C, e cronometrar o tempo para que

no houvesse mais slica sobrenadante. A verificao da existncia de slica na superfcie foi

feita visualmente. Analisou-se a variao do tempo para o desaparecimento completo das

17

partculas de slica sobrenadantes no vazo, em funo da velocidade de rotao e da presena

de chicanas, para os cinco impelidores.

Para a anlise da etapa de disperso total, o teste foi iniciado com a slica j imersa no

lquido, porm sem estar ainda dispersa. Primeiramente foi feita uma base concentrada com

22% de slica previamente molhada em gua, a qual posteriormente era diluda a 14% de

massa de slica em gua para a fase final do teste (o que corresponde a um total de 500 g de

slica em 3,5 kg de produto). importante ressaltar que a massa de slica total usada nos testes

de molhagem (primeira etapa) foi muito inferior massa utilizada nos testes de disperso. Isto

foi somente uma estratgia para diminuir os problemas de gerao de p durante os testes.

O tempo de mistura foi cronometrado a partir do incio da rotao at a

homogeneizao completa. A percepo da homogeneizao completa foi realizada

visualmente atravs de anlises peridicas consistindo no escorrimento da disperso sobre

uma placa plana de vidro, contra um feixe de luz. Estas anlises de homogeneizao foram

realizadas com periodicidade de 20 segundos, desde o comeo do teste at que no fosse mais

observada presena de partculas de slica com tamanho suficiente para registro visual.

3.3.3. EMULSES

No intuito de se avaliar apenas as foras exercidas pelo impelidor no processo de

emulsionamento o experimento foi feito com o sistema gua e lecitina de soja. Essa escolha

foi pela proximidade das propriedades fsicas da lecitina com os demais leos utilizados pela

empresa e principalmente por seu carter surfactante, diminuindo assim as foras de

superfcie.

As quantidades usadas de gua e lecitina de soja foram testadas previamente para que

a viscosidade final da emulso experimental fosse aproximada a da planta industrial. A partir

de testes preliminares, realizados com o objetivo de chegar a um tempo de homogeneizao

avalivel, observou-se que em temperatura ambiente o tempo de diminuio de gota

alcanava valores superiores a 6000 segundos. Assim, definiu-se trabalhar a temperaturas

prximas a 60C, na qual se observou tempos de mistura menores que 3000s.

O procedimento experimental consistiu em um aquecimento de 2,8 kg de gua na faixa

de 58,5 C at 61,5C para facilitar o processo de emulsionamento e na adio de 0,6 kg de

lecitina de soja na parte superior do Becker, cronometrando-se ento o tempo at a

18

homogeneizao. Nos testes foram variados o impelidor, a velocidade de agitao e a

presena ou no de chicanas.

A homogeneizao foi avaliada com base em testes visuais que consistiram em

mergulhar uma esptula de metal plana no vaso, retir-la do vaso e verificar a presena

grumos de lecitina no dispersa na esptula. A identificao facilitada pelo fato de que os

grumos possuem uma cor mais escura que a do sistema que j foi totalmente emulsionado, o

que torna a verificao visual um mtodo confivel e utilizado pelo controle de qualidade da

empresa.

3.3.4. LINHA BASE

Tambm neste caso, a formulao de teste foi estipulada a partir da composio mdia

dos produtos dessa linha. Como testes preliminares indicaram que a etapa crtica do processo

industrial (que consiste na adio seqencial dos componentes) a adio do espessante,

optou-se por realizar os testes da linha base de acordo ao seguinte procedimento: i) mistura

prvia dos demais componentes em uma etapa preliminar, criando-se uma base do produto; ii)

adio do espessante diludo em gua.

As adies dos componentes at a adio do espessante eram de homogeneizao

imediata. Assim, o incio da etapa de cronometragem foi a partir da adio do espessante, que

tem tempos para homogeneizao maior que as etapas anteriores. Assim, em cada teste

inseriam-se no Becker de mistura 3,3 kg da base e depois se adicionava vagarosamente o

espessante diludo (para evitar a formao de grumos) sob rotao de 1000 rpm e alterava-se a

velocidade de rotao de acordo o valor especificado para o experimento, iniciando-se neste

instante a cronometragem.

A opo de iniciar o procedimento em 1000 rpm se deve baixa viscosidade do

sistema at a adio do espessante, a qual leva a uma grande turbulncia superficial que

incorpora ar ao sistema e prejudica a qualidade do produto . Assim, depois da adio do

espessante, aumentava-se a rotao gerando um aumento de turbulncia menos significante na

superfcie do liquido

A anlise de mistura completa do experimento foi realizada de duas formas. A

primeira utiliza-se uma esptula, de maneira similar ao teste descrito para as emulses. A

segunda avaliao era feita retirando-se, com um Becker, 25 mL do material, diluindo-se com

a mesma quantidade de gua e analisando-se o escorrimento do material diludo sobre uma

19

placa de vidro, posicionando-se a placa contra uma superfcie que aumentava o contraste de

pontos de espessante no diludos. Com a completa homogeneizao se verificava o tempo de

mistura.

20

4. RESULTADOS E DISCUSSO

4.1. LINHA B

Conforme discutido na Seo 3.3.1, o procedimento consistiu na adio seqencial de

lcali, tensoativo e cido massa de gua colocada no Becker. Tanto na adio de lcali

quanto de tensoativo, a homogeneizao foi alcanada em tempos da ordem de poucos

segundos, consideravelmente inferiores ao tempo requerido para homogeneizao aps

adio do cido. Isto se deve ao fato de que o cido por si s possui uma viscosidade superior

a do lcali e do tensoativo, alm deste ser adicionado a um sistema com viscosidade superior a

da gua. Essa ltima adio foi identificada como a parte crtica da produo, sendo que os

tempos de mistura analisados nesta seo dizem respeito somente a esta etapa do processo.

Na Figura 4.1 podem-se observar alguns passos da evoluo do aspecto da

composio durante a etapa de adio e homogeneizao do cido. Imediatamente antes da

adio do cido (ou seja, aps a homogeneizao do tensoativo), a mistura apresenta um

aspecto turvo esbranquiado (Figura 4.1a). Como o cido apresenta cor marrom, aps sua

adio se pode visualmente identificar a homogeneizao progressiva, observado nas Figuras

4.1b-d, sendo que o instante em que a condio apresentada na Figura 4.1d atingida foi

utilizado como indicador do tempo de mistura do cido.

a)

b)

c)

d)

Figura 4.1 a-d. Etapas de homogeneizao: a) antes da adio de cido; b) imediatamente

aps a adio de cido; c) estado intermedirio; d) estado final.

21

A Tabela 4.1 apresenta os parmetros de processo e os valores medidos de tempo de

mistura em cada um dois testes realizados. Os valores do nmero de Reynolds nas rotaes

utilizadas possuem valores prximos e limitados a escoamentos no regime de transio sendo

inferiores a 200, afirmando-se que o regime de escoamento semelhante nas duas rotaes

utilizadas. Em considerao a deste fato, pode-se afirmar que as diferenas observadas nos

tempos de mistura devem-se principalmente aos diferentes padres de fluxo impostos pelas

diferenas nas geometrias dos impelidores e pela presena ou no das chicanas. Como os

nmeros de Reynolds nos testes das demais sees estiveram na mesma ordem de magnitude

dos valores aqui mencionados, este parmetro no ser discutido nas sees posteriores.

Tabela 4.1: Valores obtidos experimentalmente para linha B.

Impelidor

Rotao

(rpm)

Nmero de

Chicanas

Tempo(s)

Homogeneizao

Tempo(s)

Duplicata

( g/cm

3

)

Alto Rendimento

500 0 220 - 1,030

1000 0 125 135 1,015

1000 4 340 - 1,010

Ps, 4 de 45

500 0 360 - 1,030

1000 0 190 180 1,025

1000 4 250 - 1,020

Rushton

500 0 >600 - 1,030

1000 0 185 180 1,015

1000 4 230 - 1,010

Disco Cawles

500 0 >600 - 0,990

1000 0 260 265 0,980

1000 4 370 - 1,000

Hlice

500 0 245 - 1,020

1000 0 150 145 1,015

1000 4 210 - 1,005

Ps, 2 de 10

(atual)

500 0 >600 - 1,030

1000 0 220 210 1,025

1000 4 360 - 1,020

A comparao dos tempos encontrados para os diferentes sistemas de agitao indica

que para este sistema os impelidores de maior capacidade de bombeamento levaram a tempos

menores de mistura, sendo que dentre eles o impelidor de alto rendimento foi o mais eficaz,

seguido pelo impelidor tipo hlice.

Levando em considerao que a utilizao do impelidor de alto rendimento o tempo de

homogeneizao diminui em aproximadamente 33%, com relao aos tempos obtidos com o

sistema atual de duas ps de 10, seria aconselhvel a substituio do impelidor.

22

Para todos os impelidores a presena de chicanas aumentou o tempo de mistura a uma

velocidade de rotao constante. Isto pode ser explicado pelo fato de as chicanas promoverem

a criao de zonas de no mistura ao seu redor (conforme observao visual durante o

experimento). Assim para desfazer essas reas so necessrias altas rotaes, principalmente

para os impelidores de fluxo radial, pois estes no proporcionavam fluxo intenso prximo

superfcie do tanque.

Durante o teste com os impelidores Rushton e Disco Cawles, baixas rotaes faziam

com que houvesse duas fases presentes no sistema, conforme a Figura 4.2. A fase superior

no se misturava com a inferior caracterizando um regime de escoamento no controlado pela

agitao, e apenas aumentando as rotaes, o fluxo se dava totalmente no vaso.

Figura 4.2: Presena de fase superior.

Os valores de massa especfica reportados na Tabela 4.1 podem ser usados para a

quantificao indireta da presena de ar nas misturas finais. A presena de ar na mistura final

deve-se ao fato que na mistura de lquidos viscosos o ar que englobado no sistema, no

apresentando uma ascenso rpida das bolhas pela resistncia do lquido ao movimento

ascendente do ar, diminuindo assim a densidade da mistura e dando um aspecto fosco

esbranquiado, conforme mostrado na comparao das Figuras 4.3a. A afirmao de que toda

a turbidez observada na mistura deve-se s partculas de ar dispersas foi comprovada pelo fato

da mistura apresentar um aspecto totalmente homogneo e translcido aps 24 h de repouso

(Figura 4.3b).

23

a)

b)

Figura 4.3a: Presena de ar no produto. Figura 4.3b: Produto aps 24h.

Este aspecto importante porque se a massa especfica estivesse menor que 0,95

g/cm

3

, o envasamento do produto s seria possvel aps o desaparecimento dessas bolhas. Em

nenhuma das condies de mistura testadas foi atingido este limite de densidade, sendo assim

considerada sem interferncia.

Outro problema encontrado tanto nos testes realizados quanto no processo industrial

a formao de espuma. Levando em conta as caractersticas dos componentes da formulao,

efetuou-se um teste no qual o cido foi adicionado antes do tensoativo. Este procedimento

diminuiu significantemente o problema da formao de espuma sem afetar as demais

caractersticas de mistura descritas acima. A aplicao desta proposta no processo industrial

est sendo analisada, sendo que a deciso final depender de testes adicionais a serem

realizados.

4.2. DISPERSO DE SLICA

A Tabela 4.2 apresenta os tempos requeridos para a molhagem da slica (Teste 1) e

para total disperso das partculas e aglomerados de slica (Teste 2).

24

Tabela 4.2: Valores obtidos experimentalmente para Disperso de Slica.

Impelidor

Rotao

(rpm)

Nmero

Chicanas

Tempo (s)

Molhagem

Tempo (s)

Disperso

Duplicata

Disperso

Viscosidade

(cPs)

Hlice

1250 0 12 1950 1900 0,740

1250 4 160 1680 1700 0,730

1750 0 10 1600 - 0,720

1750 4 90 1350 - 0,750

Ps, 4 de 45

1250 0 13 1440 - 0,690

1250 4 165 1560 - 0,740

1750 0 11 1260 - 0,720

1750 4 115 1000 1040 0,740

Alta Eficincia

1250 0 12 1400 - 0,750

1250 4 150 1260 - 0,760

1750 0 9 1250 1300 0,730

1750 4 105 940 - 0,710

Rushton

1250 0 11 1380 - 0,760

1250 4 140 790 810 0,710

1750 0 9 1220 - 0,700

1750 4 75 730 740 0,720

Disco Cawles

1250 0 12 760 790 0,700

1250 4 170 900 980 0,690

1750 0 11 700 730 0,730

1750 4 100 650 660 0,710

Os tempos de molhagem para os diferentes tipos de impelidores na ausncia de

chicanas no apresentaram diferenas significativas nas velocidades de rotao utilizadas.

Acredita-se que seja necessria apenas uma rotao mnima para que existam vrtices para

facilitar a migrao da slica da superfcie do lquido para o seu interior.

Observa-se que a presena de chicanas faz com que os tempos de molhagem

aumentem consideravelmente. Sendo assim, aconselhvel evitar o uso de chicanas no

sistema de agitao, para evitar poeira reduzindo os tempos de molhagem do p. Neste

sentido, importante ressaltar que a gerao de poeira constitui um problema bastante crtico

na planta, pois se necessitaria trabalhar com velocidades de agitao menores e,

consequentemente, tempos maiores de mistura para evitar a poeira. Um exaustor no poderia

ser usado com muita potncia de exausto, pois arrastaria muita slica na corrente

desperdiando material. Assim o tempo de consumo da slica sobrenadante tem grande

influncia no processo.

A Figura 4.4. mostra o produto em dois estgios do processo: antes (Figura 4.4a) e

depois (Figura 4.4b) de atingir a homogeneizao. Os tempos de disperso apresentados na

25

Tabela 4.2 referem-se ao instante em que a condio de homogeneidade da Figura 4.4b foi

atingida.

Figura 4.4a: Pontos no dispersos. Figura 4.4b: Completa disperso.

De acordo aos dados da Tabela 4.2 tem-se uma diminuio significativa no tempo de

disperso para impelidores com maior caracterstica de cisalhamento. Por outro lado, a

presena de chicanas em rotao constante diminui os tempos de processo por aumentar a

turbulncia do fluxo. Para todos os impelidores, um aumento da rotao tambm provocou

uma diminuio nos tempos, sendo que os menores tempos se verificam no impelidor tipo

Rushton e Disco Cawles, ambos com predomnio da caracterstica de cisalhamento, sendo que

apresentam desempenho melhor na maior rotao e na presena de chicanas.

De acordo ao discutido nos pargrafos anteriores, o uso de chicanas tem efeito

negativo na molhagem e positivo na disperso. Deve-se lembrar ainda que o tempo de

molhagem mostrado na Tabela 4.2 corresponde adio de apenas 10g de slica, enquanto

nos testes de disperso no processo experimental aproximadamente 500 g de slica so

adicionados. Portanto, o tempo real de molhagem estimado deve ser multiplicado por 50 e

alcana valores da mesma ordem de magnitude que o tempo de disperso.

Levando em conta todos estes fatores, pode-se apontar o impelidor Disco Cawles a

melhor opo entre os impelidores estudados, pois produz a melhor disperso e no tem o

tempo de disperso to afetado como os demais pela ausncia de chicanas.

Como o processo industrial j utiliza este tipo de agitador, porm juntamente com o

uso de chicanas, a sugesto que advm da discusso prvia a remoo das chicanas dos

tanques de disperso de slica.

4.3. EMULSES

26

A Figura 4.5 mostra a evoluo caracterstica da mistura durante o processo de

agitao. Assim, o aspecto da emulso era um lquido escuro que rapidamente se modificava

para uma cor amarelada, mas com grande presena de grumos, conforme a Figura 4.5a. Esse

aspecto inicial obtido em tempos inferiores a 60 segundos e a partir da, os grumos de

lecitina de soja diminuam de tamanho rapidamente at se chegar ao aspecto da Figura 4.5b.

Para o avano at o estgio da Figura 4.5c, onde se considera a obteno de uma emulso

satisfatria, os tempos aumentaram consideravelmente, sendo que essa fase representa a maior

parte do tempo de emulsionamento.

a) b) c)

Figura 4.5. Estgios de emulsionamento: a) inicial; b) intermedirio; c) final.

Os tempos de emulsionamento para os diferentes sistemas de agitao so

apresentados na Tabela 4.3. Os tempos de mistura foram menores nos sistemas de agitaes

com maiores velocidades de rotao e presena de chicanas. Esse fato ocasionado pela

caracterstica de fluxo proporcionado pela maior velocidade de escoamento que aumenta os

gradientes e consequentemente o cisalhamento.

Essas maiores velocidades tambm no permitem a no formao de zonas mortas nas

proximidades das chicanas, pois o lquido que escorre por ela possui fora de arraste

suficiente para movimentar os grumos localizados nas paredes do vaso e das chicanas. Assim

as chicanas cumpriam seu objetivo de promover o turbilhonamento, sem a criao zonas

estagnadas, diminuindo os tempos de mistura. Em contraponto, para baixas rotaes e a

presena de chicanas criam-se zonas estagnadas nas proximidades das paredes com a chicana.

Essas zonas aumentam o tempo de emulsionamento pela dificuldade do desprendimento dos

grumos das paredes. Efeito esse desenvolvidos acentuadamente em impelidores de fluxo

radial.

27

Tabela 4.3: Valores obtidos experimentalmente para Emulses.

Impelidor Rotao ( rpm ) Nmero de

Chicanas

Tempo(s) de

emulsionamento

Tempo(s)

da duplicata

Hlice

1500 0 2760 2900

1500 4 1860 -

2000 0 Transbordamento -

2000 4 1260 -

Ps, 4 de 45

1500 0 2220 2100

1500 4 1560 -

2000 0 Transbordamento -

2000 4 1200 1320

Alta Eficincia

1500 0 Transbordamento -

1500 4 1320 -

2000 0 Transbordamento -

2000 4 800 860

Rushton

1500 0 1160 1002

1500 4 1290 1940

2000 0 Transbordamento -

2000 4 654 752

Disco Cawles

1500 0 1038 1010

1500 4 1350 1140

2000 0 Transbordamento -

2000 4 690 592

De acordo com os dados da Tabela 4.3 os dois impelidores com menor tempo de

processo foram o Disco Cawles e a Turbina Rushton. Como os valores de tempos de mistura

obtidos com estes dois impelidores foram muito prximos, no possvel chegar a uma

concluso definitiva sobre qual destes impelidores o mais adequado, podendo-se dizer que

sua ao equivalente nas condies dos testes em escala de bancada.

O atual sistema de agitao industrial j opera com o impelidor tipo Cawles. Sendo

assim fica clara a no necessidade de modificao da planta.

Para todos os impelidores, observou-se a formao de vrtices na ausncia de

chicanas, mesmo em testes adicionais feitos com velocidade de rotao de 1000 rpm. Na

rotao de 2000 rpm, tambm para todos os impelidores testados, o vrtice formado foi to

intenso que provocou o aumento do nvel do tanque em aproximadamente 50% e conseqente

transbordamento da mistura, impossibilitando o prosseguimento do experimento. No caso do

impelidor de alta eficincia, este problema j foi verificado a 1500 rpm.

28

4.4. LINHA BASE

Para identificao da completa homogeneizao foram avaliados dois mtodos. O

primeiro (Mtodo A), onde no foi feita a diluio do produto (ver Seo 3.3.4), similar ao

mtodo utilizado para as emulses, apenas com ajuda de uma corrente de ar para diminuir a

espessura da pelcula. A Figura 4.6 mostra as etapas de homogeinizao em trs niveis de

observao por este mtodo.

a) b) c)

Figura 4.6. Estgios de mistura do mtodo A: a) inicial; b) intermedirio; c) final.

O Mtodo B, que envolve a diluio (ver Seo 3.3.4), permitiu a identificao de

grumos menores de espessante, conforme mostra a Figura 4.7, onde tambm se visualizam

trs estgios: a) logo aps a adio, b) mistura intermediria e c) total homogeneizao do

espessante.

a) b) c)

Figura 4.7. Estgios de mistura do mtodo B: a) inicial; b) intermedirio; c) final.

12

A Tabela 4.4 apresenta as condies de teste e os tempos de mistura obtidos pelos dois

mtodos descritos. Nota-se que os tempos de mistura pelo mtodo A foram menores que o do

mtodo B. No mtodo B, apesar da diluio, onde a gua poderia dissolver o espessante,

temos a capacidade de visualizar pontos menores, proporcionado pela pelcula menos espessa

sobre o vidro. J no mtodo A, os tempos so menores justamente pela maior espessura da

29

camada impossibilitando a distino de pontos de tamanhos reduzidos. Apesar dessa

diferena, os dois mtodos possuem a mesma proporo entre os diferentes sistemas de

agitao. Assim pode-se afirmar que os tempos obtidos pelos dois mtodos servem como

parmetros para comparao de qualidade de mistura. No entanto, os tempos medidos pelo

Mtodo B so mais representativos em termos de tempo de processo requerido para obteno

de produto de boa qualidade.

Tabela 4.4. Valores obtidos experimentalmente para linha Base.

Impelidor

Rotao

(rpm)

Numero

de

Chicanas

Tempo (s)

Mtodo A

Tempo (s)

Mtodo B

Tempo (s)

Mtodo A

Tempo (s)

Mtodo B

Disco

Cawles

1500 0 660 840 - -

1500 4 840 1200 - -

2000 4 600 720 600 780

Rushton

1500 0 600 720 - -

1500 4 660 900 - -

2000 4 420 540 420 600

Alta

eficincia

1500 0 900 1140 - -

1500 4 960 1320 - -

2000 4 720 1020 960 1080

Hlice

Naval

1500 0 900 1080 - -

1500 4 1020 1200 - -

2000 4 660 780 780 1140

Ps,

4 de 45

1500 0 840 960 - -

1500 4 900 1080 - -

2000 4 600 840 660 960

De acordo com os resultados apresentados na Tabela 4.4 verifica-se uma diminuio

nos tempos de mistura para sistemas com presena de chicanas e 2000 rpm em todos os

impelidores. Para rotao menor, mesmo com chicanas os tempos aumentaram devido

inexistncia de fluxo na parte superior do tanque, causando a presena de grumos de

espessante sobrenadantes. Assim, aglomerados que se fixam nas bordas das chicanas

apresentam grande dificuldade para se desprender aumentando os tempos de mistura

consideravelmente.

Dentre os diferentes impelidores, os que apresentam melhores resultados foram a

turbina Rushton e o Disco Cawles, que atualmente usado na planta. Ambos possuem uma

grande caracterstica de cisalhamento, mas a turbina Rushton possui uma caracterstica de

30

bombeamento maior do que a do Disco, desfazendo com maior facilidade os grumos

sobrenadantes e reduzindo os tempos de mistura em relao ao disco Cawles.

Assim, levando-se em conta as anlises acima mencionadas, acredita-se que a

substituio do Disco Cawles pela turbina Rushton pode proporcionar uma diminuio nos

tempos de mistura do processo industrial.

31

5. CONCLUSES

Por meio dos experimentos e seus respectivos resultados pode-se afirmar que a

estratgia para avaliao dos impelidores realizada mostrou-se adequada. Apesar do carter

qualitativo da anlise, o primeiro passo para a otimizao, que consiste na seleo dos

impelidores nos vasos de mistura da empresa em questo, foi satisfatria e apresenta

resultados claros.

Para a linha B, composta de lquidos miscveis com altas viscosidades, os impelidores

com carter de bombeamento tiveram melhor desempenho. Entre eles o de destaque foi o de

alta eficincia, o qual proporcionou os menores tempos de homogeneizao.

Para a linha de disperso de slica, apesar dos efeitos contrrios apresentados pela

presena de chicanas nas duas etapas do processo de mistura, molhagem e disperso, foi

possvel obter uma soluo de compromisso, representada pelo impelidor Cawles, que

apresentou boa qualidade mistura e pequena influncia das chicanas.

Na linha de emulses os dois impelidores com maior caracterstica de cisalhamento

geraram os melhores resultados de mistura, sendo que os tempos de processo so reduzidos na

presena de chicanas.

J para a linha base, a caracterstica de bombeamento do impelidor mostrou ser

tambm um fator importante, apesar do cisalhamento ser ainda a contribuio fundamental

devido necessidade de reduo de tamanho da fase dispersa. Assim, o impelidor Rushton,

que possui ambas as caractersticas, demonstrou ser mais eficiente que os demais impelidores

testados.

Nesse contexto, oportunidades de melhorias nos processos foram identificadas e

propostas no estudo. Uma verificao dos sistemas mais eficiente dever ser feita em escala

industrial para uma comprovar se os resultados obtidos em escala bancada sero confirmados

em escala industrial.

32

6. SUGESTES PARA TRABALHOS FUTUROS

Levando em considerao que os experimentos proporcionaram somente informao

comparativa entre as diferentes configuraes testadas para os sistemas de mistura analisados,

uma etapa fundamental na continuidade deste trabalho seria uma anlise detalhada da

influncia das condies de operao sobre a eficincia de mistura para as configuraes

selecionadas para cada linha.

Assim, prope-se que seja feito um estudo variando-se as rotaes em valores

prximos e consecutivos, com o objetivo de encontrar exatamente qual a rotao tima para o

processo. Os experimentos at ento realizados se contiveram apenas para selecionar o

impelidor, sendo que suas condies de operao merecem um estudo mais aprofundado.

Quanto presena das chicanas, em alguns experimentos a anlise visual dos padres

de escoamento verificados sugere que a dimenso desta era excessiva. Portanto, sugere-se

avaliar mais detalhadamente o efeito dos parmetros relacionados configurao do conjunto

de chicanas utilizado: dimenso, geometria e posicionamento das chicanas, bem como nmero

de chicanas.

Seria necessrio tambm desenvolver uma estratgia adequada de scale-up do sistema

de agitao para possibilitar o uso mais direto em processo das informaes geradas em escala

bancada. Para isso deve-se realizar um estudo mais detalhado nos nmeros adimensionais e

tambm, para melhor compreenso dos escoamentos, utilizarem os recursos da

fluidodinmica computacional.

33

7. REFERNCIAS BIBLIOGRFICAS

BOUWMANS, I at al. Blending liquids of differing viscosities and densities in stirred vessels.

Trans IChemE, Vol 75, Part A, 1997.

DIETSCHE, W. Mix or match: Choose the best mixers every time. Chemical Engineering, vol

105, n 8. Pg 70-75. 1998.

FASANO, J.B. et al. Advanced impeller geometry boosts liquid agitation. Chemical

Engineering, p 110-116, 1994.

FOX, R.W., McDONALD, A.T. Introduo mecnica dos fluidos. 4 ed. Rio de Janeiro. Ed.

Guanabara Koogan S.A, 1992. 662 pg.

JUNIOR, C.F.J. et al. Agitao e mistura na indstria. 1 ed. Rio de Janeiro. Ed. LTC, 2007.

222p.

HARNBY, N. et al. Mixing in the process industries.1 ed. London. Ed. Butterworths, 1985.

375pg.

HICKS, R.W. et al. How to design agitators for desired process response. Chemical

Engineering, pg 102-119. 1976.

McCABE, W.L. et al. Unit operations of chemical engineering. 7 ed. New York. Ed

McGraw-Hill, 2005. 1140pg.

PERRY, R.H. et al. Perrys chemical engineers handbook. 6 ed. New York. Ed McGraw-

Hill, 2336p. 1997.

ROMANO, R.C.O. et al. Influncia da tcnica de disperso nas propriedades de slica ativa.

Cermica 54. pg 456-461. 2008.

Potrebbero piacerti anche

- Villani Modenesi Bracarense Soldagem FunDocumento182 pagineVillani Modenesi Bracarense Soldagem FunAlessandro LamaNessuna valutazione finora

- Anderson de Lima Mendonca DoutoradoDocumento142 pagineAnderson de Lima Mendonca DoutoradoAlessandro LamaNessuna valutazione finora

- Baixe Uma AmostraDocumento15 pagineBaixe Uma AmostraAlessandro LamaNessuna valutazione finora

- Questoes Risaer 31 A 50Documento23 pagineQuestoes Risaer 31 A 50Claudio Sar100% (3)

- AC2 - Prova A - Mec FluDocumento22 pagineAC2 - Prova A - Mec FluAlessandro LamaNessuna valutazione finora

- 1194-Texto Do Artigo-2099-1-10-20180321Documento22 pagine1194-Texto Do Artigo-2099-1-10-20180321Alessandro LamaNessuna valutazione finora

- 1194-Texto Do Artigo-2099-1-10-20180321Documento22 pagine1194-Texto Do Artigo-2099-1-10-20180321Alessandro LamaNessuna valutazione finora

- 1454 3877 1 PB PDFDocumento7 pagine1454 3877 1 PB PDFAlessandro LamaNessuna valutazione finora

- 48 206 1 PBDocumento14 pagine48 206 1 PBAlessandro LamaNessuna valutazione finora

- Vasconcellos Cab 08 T D RhsDocumento175 pagineVasconcellos Cab 08 T D RhsdgdfgdbnnvbnvbnvbnvNessuna valutazione finora

- Análise de Circuitos - Sebenta de ExercíciosDocumento26 pagineAnálise de Circuitos - Sebenta de ExercíciosJorge B. Martins100% (1)

- Inmetro09pesquisador 031 31Documento20 pagineInmetro09pesquisador 031 31Alessandro LamaNessuna valutazione finora

- A 118Documento1 paginaA 118Alessandro LamaNessuna valutazione finora

- Aula0 RLQ Traumat MJAL 38012Documento25 pagineAula0 RLQ Traumat MJAL 38012Alessandro LamaNessuna valutazione finora

- 919 Questoes de Fisica ResolvidasDocumento273 pagine919 Questoes de Fisica ResolvidasPolly40864% (11)

- Questões Resolvidas - Princípio de PascalDocumento2 pagineQuestões Resolvidas - Princípio de PascalAlessandro LamaNessuna valutazione finora

- Questões Resolvidas - Princípio de PascalDocumento2 pagineQuestões Resolvidas - Princípio de PascalAlessandro LamaNessuna valutazione finora

- PERTUBDocumento15 paginePERTUBAlessandro LamaNessuna valutazione finora

- Bu - Greide v1.4Documento13 pagineBu - Greide v1.4Carlos Eduardo StocoNessuna valutazione finora

- Concurso Petrobras Mecânica FluidosDocumento7 pagineConcurso Petrobras Mecânica FluidosRodrigo VieiraNessuna valutazione finora

- ARTIGO - Fator de Velocidade Tubo PITOTDocumento10 pagineARTIGO - Fator de Velocidade Tubo PITOTJonnyNessuna valutazione finora

- Pratica 1-Experimento de ReynoldsDocumento11 paginePratica 1-Experimento de ReynoldsVivi SouzaNessuna valutazione finora

- Plano contra crise hídrica em SP prevê rodízio em emergênciaDocumento17 paginePlano contra crise hídrica em SP prevê rodízio em emergênciaRenne AlmeidaNessuna valutazione finora

- Vazão - Exercicios de VazãoDocumento27 pagineVazão - Exercicios de VazãoWander Andrade100% (1)

- SFM 2014 Aula 1 PDFDocumento18 pagineSFM 2014 Aula 1 PDFtfkrochaNessuna valutazione finora

- Hidráulica em condutos forçados: perdas de carga distribuídasDocumento135 pagineHidráulica em condutos forçados: perdas de carga distribuídasIzabela FardimNessuna valutazione finora

- Experimento de ReynoldsDocumento9 pagineExperimento de ReynoldsDébora SiqueiraNessuna valutazione finora

- Fluidos 2 - Teorico - Respostas VistoDocumento10 pagineFluidos 2 - Teorico - Respostas VistoFilipa RochaNessuna valutazione finora

- Escoamento Laminar TurbulentoDocumento14 pagineEscoamento Laminar TurbulentoAmilton Junior Schirmer NevesNessuna valutazione finora

- Medição e Controle de Vazão em Processos IndustriaisDocumento37 pagineMedição e Controle de Vazão em Processos IndustriaisbolapaulinoNessuna valutazione finora

- Condutos ForçadosDocumento8 pagineCondutos ForçadosSalvador SilvaNessuna valutazione finora

- Mecanica Dos Fluidos - Cap4Documento41 pagineMecanica Dos Fluidos - Cap4jaderson_araujoNessuna valutazione finora

- Módulo I - Unip - Perdas de CargasDocumento21 pagineMódulo I - Unip - Perdas de CargasValéria Souza BenvenutoNessuna valutazione finora

- Tunel de VentoDocumento16 pagineTunel de VentoJean Venturin DestefaniNessuna valutazione finora

- Manual Bancada MecfluDocumento22 pagineManual Bancada MecfluAnonymous AsTPlzsJZ100% (1)

- Relatório de ReynoldsDocumento8 pagineRelatório de ReynoldsAlineBorgesNessuna valutazione finora

- Relatorio Estagio CompletoDocumento76 pagineRelatorio Estagio CompletoJ.a. Pindula PindulaNessuna valutazione finora

- Monopoli10012492 PDFDocumento76 pagineMonopoli10012492 PDFLeonardo FerreiraNessuna valutazione finora

- Perda de carga em registro esfera e cotovelo de 90Documento16 paginePerda de carga em registro esfera e cotovelo de 90Andrezza ViegasNessuna valutazione finora

- Cinemática Dos FluidosDocumento32 pagineCinemática Dos FluidosMatheus RodriguesNessuna valutazione finora

- Equações da Dinâmica dos Fluidos: Continuidade e VazãoDocumento41 pagineEquações da Dinâmica dos Fluidos: Continuidade e VazãoMayara GroningerNessuna valutazione finora

- Fluxo de Fluídos e Movimento de SedimentosDocumento2 pagineFluxo de Fluídos e Movimento de SedimentosRoberto ZorziNessuna valutazione finora

- Curso de bombeio mecânicoDocumento136 pagineCurso de bombeio mecânicoAlex VianaNessuna valutazione finora

- Lista de Exercício de Viscosidade e ReDocumento1 paginaLista de Exercício de Viscosidade e Regiovanapires250% (2)

- Fluxo de líquido em tubulaçãoDocumento8 pagineFluxo de líquido em tubulaçãoReinaldo RabelaisNessuna valutazione finora

- Roteiro Tempo de Esvaziamento v1.4 2016.2Documento10 pagineRoteiro Tempo de Esvaziamento v1.4 2016.2Pau LunaNessuna valutazione finora

- Trabalho 3 - Ana Clara PassosDocumento60 pagineTrabalho 3 - Ana Clara PassosAna Clara FassanoNessuna valutazione finora

- Dimensionamento hidráulico para desensiladeiraDocumento60 pagineDimensionamento hidráulico para desensiladeiraGraciliano AlvesNessuna valutazione finora