Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Protocolo de Diagnostico Torno Universal

Caricato da

Andy Grajales R100%(2)Il 100% ha trovato utile questo documento (2 voti)

898 visualizzazioni18 paginetorno universal horizontal

Titolo originale

Protocolo de diagnostico torno universal

Copyright

© © All Rights Reserved

Formati disponibili

PDF, TXT o leggi online da Scribd

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentotorno universal horizontal

Copyright:

© All Rights Reserved

Formati disponibili

Scarica in formato PDF, TXT o leggi online su Scribd

100%(2)Il 100% ha trovato utile questo documento (2 voti)

898 visualizzazioni18 pagineProtocolo de Diagnostico Torno Universal

Caricato da

Andy Grajales Rtorno universal horizontal

Copyright:

© All Rights Reserved

Formati disponibili

Scarica in formato PDF, TXT o leggi online su Scribd

Sei sulla pagina 1di 18

ARIS SN 402 N 4/0010/07724

Originado Departamento de mantenimiento

Aprendices tcnicos y tecnlogos de mantenimiento

Ing. Armando Salgado Otalora

ARIS SN 402

MAQUINAS HERRAMIENTAS Y SISTEMAS

TORNO PARALELO UNIVERSAL

ORDEN DE TRABAJ O: _________

PROTOCOLO DE DIAGNOSTICO

CODIGO MAQUINA: CMM-T41-TOR-__ __ __ __

SERVICIO NACIONAL DE APRENDIZAJE

REGIONAL DISTRITO CAPITAL

COMPLEJO DEL SUR

CENTRO METALMECANICO

DEPARTAMENTO DE MANTENIMIENTO

ARIS SN 402 N 4/0010/07724

Originado Departamento de mantenimiento

Aprendices tcnicos y tecnlogos de mantenimiento

Ing. Armando Salgado Otalora

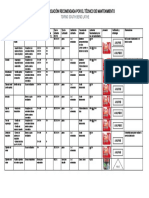

1. REGISTRO DE DATOS DEL ENCABEZADO PRINCIPAL.

La informacin contenida en esta seccin permite diferenciar el registro de un grupo perteneciente a otras

instituciones, regionales, centros de formacin y departamentos o reas, encontramos tems como marca,

modelo, cdigo de maquina, numero de bancada y numero de inventario los cuales debemos diligenciar

totalmente y con responsabilidad ya que en el momento de una bsqueda de informacin, esta nos

permite ubicarla fcilmente. (Vea figura 1)

Figura 1. Informacin encabezado principal. Fuente: Autor.

2. FACTORES DE REFERENCIA PARA EL DIAGNOSTICO.

Ubicados horizontalmente usted encuentra los cinco (5) grupos de factores de referencia a tener en

cuenta, los cuales permiten facilitar la caracterizacin y control de las actividades a realizar, adems de

permitir cuantificar y cualificar las posibles averas. (Vea figura 2).

Figura 2. Grupos de factores de referencia para el diagnostico. Fuente: Autor.

2.1 GRUPO 1 (PRIORIDAD):

Referido al estado de un sistema o un elemento de una mquina o equipo que puede

presentar las siguientes tres posibilidades:

EMERGENCIA: La ejecucin de actividades de reparacin del punto, elemento o sistema

debe comenzar inmediatamente, el trabajo tiene un efecto inmediato en la seguridad, el

ambiente, la calidad o que parara la operacin, con el fin de evitar fallas posteriores de la

maquina, lo cual no permita continuar con el proceso, su tiempo de accin es inmediato.

Nombre, trmino, smbolo o combinacin de

estos elementos que identifica los productos o

servicios de un vendedor y los distingue de la

competencia.

Equipos con igual denominacin que tiene una

marca, relacionado con la poca en la que

producido.

Relacin escrita reali zada en un momento dado

mediante un nmero correlativo si n valor clasificatorio,

asignado a cada uno de los bienes almacenados en

un espacio de una persona o entidad.

Cdigo creado por el centro por

ejemplo CMM-T27-TOR-8054

Nmero de

identificacin propio de

cada torno ubicado en

la parte lateral fi nal de

la bancada.

ARIS SN 402 N 4/0010/07724

Originado Departamento de mantenimiento

Aprendices tcnicos y tecnlogos de mantenimiento

Ing. Armando Salgado Otalora

URGENCIA: Ejecutar acciones correctivas, preventivas o predictivas en primera parada o en un momento

de no programacin de produccin se debe verificar que el punto o la pieza este en sus condiciones

especificas o en caso que ya se evidencie algn error hay que cambiarlo o arreglarlo pero no pasara a

emergencia hasta que no sea crucial, su tiempo de accin es programado dentro de las siguientes 24

horas o mas.

PREVENTIVO: Esta prioridad se deja en los casos que se necesita de solo prevencin que podra ser

una verificacin o solo una inspeccin solo para mejorar en todo lo contenido en el mantenimiento

preventivo a fin de evitar posteriores fallas, su tiempo de accin es programado.

2.2 GRUPO 2 (ESTADO)

Se refiere a la condicin fsica, qumica o mecnica en que se encuentra un elemento o sistema de

la maquina o equipo, va ligado a la prioridad y se encuentra dividido en tres niveles.

BUENO: Nivel en el cual el elemento o sistema se encuentra en perfectas condiciones

y su rendimiento es ptimo, no justifica realizar algn tipo de accin.

REGULAR: Nivel en el cual el elemento o sistema se encuentra funcionando por

debajo de su punto ptimo y debe controlarse peridicamente, permite programar

actividades o acciones de cambio, ajuste o calibracin, reposicin, limpieza,

lubricacin, drenado o llenado, tras una planeacin de compra de insumos y repuestos

menores (tortillera, arandelas, pasadores e.t.c).

MALO: El elemento o sistema se encuentra daado y no funciona, debe ser

reemplazado ya que puede afectar otro elemento o sistema, se toma la decisin de

realizar una inspeccin minuciosa a fin de determinar si se debe reparar o cambiar.

2.3 GRUPO 3 (DETECCION DE AVERIA O FALLA)

Se producen cuando el sistema se vuelve completamente inoperable, para su deteccin se cuenta con

17 factores que permiten referenciar un dao o deterioro de un elemento o sistema, va lijado a la

prioridad y el estado, este factor es uno de los mas importantes ya que me permite detectar mediante

sensores bsicos humanos la avera que puede ocasionar una falla mayor.

NORMAL: Se determina que se encuentra en estado

normal aquellos elementos que no poseen algn tipo

de falla.

FALTANTE: El elemento o sistema no se encuentra,

determinada mediante inspeccin visual y

determinacin de que repuestos o elementos se

necesitan teniendo en cuenta series, referencias y

denominacin tcnica.

MTO DIARIO: Limpieza y/o lubricacin diaria

oportuna para evitar la aparicin de algn tipo de

corrosin.

ROTURA: Dao total de un elemento por sobrecarga, por fatiga o por condiciones externas de otro

elemento asociado, es el ms comn de los factores por los cuales se cambia el elemento.

ARIS SN 402 N 4/0010/07724

Originado Departamento de mantenimiento

Aprendices tcnicos y tecnlogos de mantenimiento

Ing. Armando Salgado Otalora

DESALINEACION: Se refiere a caractersticas relacionadas a desviaciones de tolerancias de orientacin

como paralelismo, perpendicularidad y angularidad, tolerancias de localizacin como posicin,

concentricidad, coaxialidad y simetra, tolerancias de alineacin circular y total (cilindricidad).

TORCEDURA: Cambio de direccin o sentido gradual de la lnea eje tanto radial como axialmente de un

elemento sin romperse pero dando desproporcin y daos en un mecanismo se origina por golpes,

calentamiento en la superficie por malos ajustes etc.

DESGASTE: Originado por la friccin entre dos materiales a causa de mala lubricacin, sobrecargas o

golpes a los elementos mecnicos.

FUGAS: Escape de lquidos o gases en un depsito, manguera, vlvulas, actuadores u otro elemento de

un sistema leo-hidrulico, hidrulico o neumtico.

TEMPERATURA: Elevacin o reduccin de calor fuera del rango normal de trabajo en un elemento,

originada principalmente por friccin entre dos elementos, promoviendo la generacin de desgastes.

VIBRACION: Considerado como la oscilacin o el movimiento repetitivo de un objeto alrededor de una

posicin de equilibrio.

SONIDO: Ruidos en elementos mecnicos que no son normales, producidos por falta de lubricacin,

friccin y desajustes que deterioran o daan los elementos mecnicos.

DESAJ USTE: El factor ms comn originado por vibraciones, de no controlarse ocasiona averas

correctivas como rupturas o torceduras.

LUBRICACION: Verificar presencia y estado del lubricante en una superficie generando una pelcula, en

los niveles de aceite o presencia de grasa y especificados en la carta y la ruta de lubricacin.

CONTAMINADO: Afecta ms a los lquidos y aceites; estos deben estar limpios para un ptimo trabajo,

en caso de contaminacin severa se debe evacuar y limpiar todo el sistema.

OLOR: Presencia de olores no muy comunes en el ambiente normal como lo son la sobrecarga y el corto

en elementos elctricos, las fugas de gas o lquido inflamable o el olor a aceite en lugares cerrados.

HUMOS: Signo originado por la combustin de materiales compuestos de los elementos del equipo, por

la excesiva friccin originando alta temperatura la cual quema el aceite u otro material como pintura y

empaques o sellos, otro tipo son la neblinas originadas por lquidos a base de agua como el refrigerante,

el cual permite determinar la filtracin del mismo dentro de un sistema supuestamente hermtico.

COLOR: Aparece un cambio debido al deterioro, se debe a la presencia de un cambio brusco de

temperatura, a la generacin de oxidacin y presencia de herrumbre, permite identificar lugares calientes

por medio de color y olor.

2.4 GRUPO 4 (REPUESTOS ESTANDAR)

Repuestos en 18 categoras que se deben adquirir ya normalizados atendiendo al sistema de unidades

al cual pertenezca el equipo, adems son repuestos que en su fabricacin se tienen en cuenta

caractersticas especiales, por lo general es mejor no fabricarlos sino se cuenta con la maquinaria

especial para su obtencin.

ELEMENTO: Repuestos mecnicos que se encuentran en la columna de la izquierda correspondientes a

partes del equipo o maquina para la cual fue diseado el registro de diagnostico, para cada tipo de

equipo cambia la denominacin y tipos de elementos o partes.

ARIS SN 402 N 4/0010/07724

Originado Departamento de mantenimiento

Aprendices tcnicos y tecnlogos de mantenimiento

Ing. Armando Salgado Otalora

ANILLOS: De tipo elstico como los segger que

sirven de tope, reteniendo el elemento y evitando

su movimiento axial.

ARANDELAS: Elemento de proteccin que

acompaa a los elementos roscados como

tornillos o ejes especiales, tenga en cuenta que

en esta categora entran los distanciadores o

separadores.

CADENA/PION:

Se debe controlar su tensado y cada uno de los factores de aparicin de fallas ya mencionados.

CHAVETAS: Referida a las denominadas cuas para transmisin de torque, se verifica su estado en

cuanto a aplastamiento y corrosin.

CORREAS/POLEAS: Todo tipo de correa y polea, se controla el tensado y su estado para cada factor

anteriormente mencionado.

EJ ES: Referido tanto a ejes de transmisin escalonados lisos como estriados, se verifica desalineacin,

torcedura y vibraciones generadas por sobrecargas.

EMBRAGUES: Todo tipo de embrague, verificar su calibracin y temperatura.

ENGRANAJ E: Todo tipo de engranaje (cilndricos, cnicos, diente recto, helicoidal, hipoides, coronas,

internos o externos y cremalleras), teniendo en cuenta el juego J = 0.16 x M.

FRENOS: Todo tipo de freno controlando desgate de la zapata y tiempo de frenado, de igual forma

ajustes.

LEVAS/SEGUIDOR: Control de desgastes y calibracin de la posicin.

EXCENTRICAS: Se verifica tanto ajuste en la junta de rotacin como en la manivela.

PIN/PASADOR: Control riguroso del tipo de material del elemento como el estado geomtrico.

PUNT. LUB: Todo aquel elemento que me permita agregar sea aceite o grasa (grasera o aceitera).

RESORTES O MUELLES: Se verifica su rigidez y estado geomtrico, generalmente se verifica el

funcionamiento del elemento al que hace parte.

RODAMIENTO: Todo tipo de rodamiento adems de considerar los cojinetes de deslizamiento.

SELLO/J UNTAS: Se determina su estado en el momento de presencia de escapes de fluido.

TORNILLO: Verificar estado del roscado, de la cabeza, su sistema de unidades y estandarizacin en la

maquina o equipo.

TUERCAS: Verificar estado del roscado y la geometra de aplicacin de torque.

ARIS SN 402 N 4/0010/07724

Originado Departamento de mantenimiento

Aprendices tcnicos y tecnlogos de mantenimiento

Ing. Armando Salgado Otalora

2.5 GRUPO 5 (ACCION)

Se presentan 8 actividades que permiten corregir o prevenir una falla o avera, pudindose ejecutar

varias de las presentan a continuacin:

CAMBIAR: Las partes o repuestos presentan gran deterioro y no se pueden

recuperar.

AJ USTAR /CALIBRAR: En las partes o repuestos del equipo se presentan

desajustes que se deben corregir.

REPARAR: Las partes o repuestos presentan algn tipo de falla menor que se

puede corregir en tanto se realiza la debida requisicin del mismo y su posterior

compra.

REPONER: Las partes o repuestos no se encuentran en el equipo, por tal motivo se deben adquirir y

montar.

LIMPIAR: Las partes o repuestos presentan contaminacin que debe ser retirada para evitar deterioro de

los mismos.

LUBRICAR: Posteriormente a su limpieza, se realiza la aplicacin de lubricante sea aceite o grasa a fin

de disminuir el rozamiento y posterior desgaste en elementos con friccin, tenga en cuenta la carga de

lubricacin del equipo o mquina).

DRENAR: Evacuacin de tanques, cajas de velocidades, unidades de mantenimiento o sistemas de

refrigeracin entre otros a fin de realizar cambio o simplemente desalojo de un contaminante en el

sistema.

LLENAR: Verificado el estado del fluido (o realizada la accin de limpieza) se procede a completar el

nivel de lubricante, refrigerante o lubrificante acorde a lo sealado en cartas, rutas de lubricacin o

manuales del equipo.

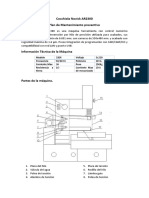

3 IDENTIFICACION DE LOS SISTEMAS DE LA MAQUINA O EQUIPO.

Para realizar un diagnostico tcnico que cumpla con las mnimas condiciones de certeza en la deteccin

de fallas y averas mecnicas, el tcnico debe conocer previamente e identificar cada uno de los sistemas

que componen la mquina o equipo, denominacin de sus elementos mecnicos, su clasificacin,

funcionamiento, movimiento de entrada y salida, normas reguladoras, normas de seguridad para su

manipulacin y montaje, sus partes, representacin segn las normas de dibujo tcnico, su

representacin simblica cinemtica, caractersticas tcnicas de seleccin, aplicaciones bsicas, calculo

bsico para su seleccin, ventajas y desventajas en su uso, pasos para su seleccin y modos de falla.

Adems de conocer previamente su operacin, calidad del producto y la calidad del proceso en el que

interviene el equipo o mquina.

A continuacin se presenta cada uno de los sistemas constituyentes de la mquina, y posteriormente

cada una de las partes de esos sistemas que se debe revisar para realizar un anlisis de diagnostico

mecnico.

ARIS SN 402 N 4/0010/07724

Originado Departamento de mantenimiento

Aprendices tcnicos y tecnlogos de mantenimiento

Ing. Armando Salgado Otalora

3.1 IDENTIFICACIN DE SISTEMAS.

CANTRAPUNTO

TORNO PARALELO

CABEZAL FIJO

CAJA NORTON

CARRO LONGITUDINAL

CARRO TRANSVERSAL

BANCADA

CARRO SUPERIOR

ARIS SN 402 N 4/0010/07724

Originado Departamento de mantenimiento

Aprendices tcnicos y tecnlogos de mantenimiento

Ing. Armando Salgado Otalora

CABEZAL FIJO

POLEAS

CORREAS

CAJA DE VELOCIDADES

ACCIONAMIENTOS

DE RPM

HUSILLO

COPA

AUTOCENTRANTE

ARIS SN 402 N 4/0010/07724

Originado Departamento de mantenimiento

Aprendices tcnicos y tecnlogos de mantenimiento

Ing. Armando Salgado Otalora

CAJA NORTON

LIRA DE

ENGRANAJES

TORNILLO

PATRON

ACCIONAMIENTOS

AVANCES

BARRA DE

AUTOMATICOS

SOPORTES

ARIS SN 402 N 4/0010/07724

Originado Departamento de mantenimiento

Aprendices tcnicos y tecnlogos de mantenimiento

Ing. Armando Salgado Otalora

BANCADA

BAJANTE DE VIRUTA

PRISMAS

ESCOTE

BASES

BANCADA

ARIS SN 402 N 4/0010/07724

Originado Departamento de mantenimiento

Aprendices tcnicos y tecnlogos de mantenimiento

Ing. Armando Salgado Otalora

CARRO LONGITUDINAL

DIAL

BARRA EMBRAGUE

COLA DE

MILANO

SEGURO

LONGITUDINAL

GUIA SOBRE PRISMA

ACCIONAMIENTO

ROSCADO

ACCIONAMIENTO

AUTOMATICOS

CUA

LONGITUDINAL

RELOJ

ROSCADO

CREMALLERA

ARIS SN 402 N 4/0010/07724

Originado Departamento de mantenimiento

Aprendices tcnicos y tecnlogos de mantenimiento

Ing. Armando Salgado Otalora

CARRO TRANSVERSAL

COLA DE MILANO

DIAL

CUA TRANSVERSAL

TORNILLO/TUERCA

ARIS SN 402 N 4/0010/07724

Originado Departamento de mantenimiento

Aprendices tcnicos y tecnlogos de mantenimiento

Ing. Armando Salgado Otalora

CARRO SUPERIOR

TORRETA

COLA DE

MILANO

DIAL

CUA

CUA

ARIS SN 402 N 4/0010/07724

Originado Departamento de mantenimiento

Aprendices tcnicos y tecnlogos de mantenimiento

Ing. Armando Salgado Otalora

SEGURO PINULA

PINULA

VOLANTE

SEGURO

LONGITUDINAL

GUIAS SOPORTE

CONTRAPUNTO

ARIS SN 402 N 4/0010/07724

Originado Departamento de mantenimiento

Aprendices tcnicos y tecnlogos de mantenimiento

Ing. Armando Salgado Otalora

TABLERO (TERMICOS,

PILOTOS, EMPALMES,

CONTACTORES)

CABEZAL FIJO (PILOTOS, STAR,

STOP, REFRIGERACION)

MOTOR PRINCIPAL

AVANCES RAPIDOS (STAR,

STOP, PILOTOS)

MOTOR AVANCES

RAPIDOS

REFRIGERACION (VALVULAS,

FILTROS,

CONDUCTOS,TANQUES)

MOTOR REFRIGERACION

FINAL DE CARRERA

ILUMINACION

PROTECTOR

ANTERIOR

ARIS SN 402 N 4/0010/07724

Originado Departamento de mantenimiento

Aprendices tcnicos y tecnlogos de mantenimiento

Ing. Armando Salgado Otalora

3.2 PRUEBAS EN VACI PARA EL DIAGNOSTICO DE FUNCIONAMIENTO.

1. En el armario de control principal verifique la existencia y buen funcionamiento de los termomagnticos, es decir que los tres se encuentren en ON.

2. Verifique que la posicin del selector del equipo se encuentre en ON.

3. El piloto indicador esta encendido, mientras est CONECTADA a la RED elctrica.

4. Observe que el protector de la lira se encuentre bien ubicado ya que puede no estar accionando el microinterruptor.

5. Asegrese que el cabezal posee el nivel correcto de aceite shell tellus 37, y que el deposito del delantal esta lleno hasta el nivel de la mirilla con

lubricantes shell tonna T68.

6. Verifique que se encuentre lubricado el carro transversal, el carro superior, los prismas de la bancada y la pinula del contrapunto.

7. Ubique una velocidad de giro del husillo, preferiblemente la mas baja teniendo en cuenta que:

Para platos de garras o platos de arrastre, asegrese primero que todas los esprragos se encuentran asegurados en la posicin correcta,

sino es as, desmonte el plato de garras o plato de arrastre, y ajuste el esprrago.

Observe cuidadosamente las limitaciones de la velocidad, cuando utilice platos de arrastre; los platos de mas de 305mm no deben girar mas

de 1400 rpm, y los platos de 457mm, no deben girar a mas de 1050 rpm.

No mover los mandos selectores de velocidad mientras este girando el husillo.

Para dejar libre el husillo y poderlo girar a mano site cualquiera de los espacios en blanco de la escala en la posicin media de la seccin

fija.

8. Asegrese que suelta el pulsador de PARADA DE EMERGENCIA, antes de intentar poner en marcha la mquina.

9. Accione la palanca del delantal hacia arriba para contramarcha del husillo y hacia abajo para marcha. (Verifique la posicin de seguridad central ya

que esta evita su accionamiento inadvertido)

10. El sentido del giro del motor principal debe ser a derechas, mirando por el extremo de las poleas.

11. Oprima el pulsador ROJO de cabeza de seta para verificar el corte de flujo elctrico y posterior detencin del motor principal y el suministro elctrico

a los servicios auxiliares.

12. Saque el pulsador de parada y energice nuevamente, accione el pulsador de avances rpidos, verifique que se abre el electro-embrague situado en

la salida de la caja norton.

13. Detenga y corte el flujo elctrico del torno para verificar el correcto montaje de la lira, no debe presentar alabeo, excentricidad y ruidos fuertes de

desbalanceo, tenga en cuenta que no se debe seleccionar la gama de pasos grandes a velocidades del husillo superiores a 745 rpm.

14. Accione y verifique el energizado de la bomba de refrigerante observando posibles fugas.

ARIS SN 402 N 4/0010/07724

Originado Departamento de mantenimiento

Aprendices tcnicos y tecnlogos de mantenimiento

Ing. Armando Salgado Otalora

15. Accione el mando de avances verificando el avance longitudinal y transversal, Invierta adems el giro de la barra de automticos y realice

nuevamente la prueba.

16. Ubique un paso de rosca sea mtrica o en pulgadas y pruebe roscado a contramarcha, luego mediante el reloj de cuentahlos de rosca.

17. Verifique en el carro transversal los juegos tanto longitudinal, transversal y del carro superior.

18. Gire el volante del contrapunto y verifique el frenado total de la pinula, de igual forma al bajar la palanca de bloqueo, el husillo no presenta un juego

excesivo de giro o giro completo incontrolable.

19. Accione y deje libre la palanca de bloqueo para comprobar el desplazamiento del contrapunto a lo largo de la bancada.

20. Observe si se presenta fugas en cada sistema que contenga aceite.

21. Inspeccione las protecciones o pasadores de cizalladura contra sobrecarga, colocados en los ejes de entrada de la caja Norton y del tornillo patrn.

22. Verifique que todas las guas llevan engrasadores, si el torno se encuentra limpio y engrasado en tornillo patrn, lira, cremallera y rodamientos de la

base de las barras de automticos.

Nota: A fin de establecer el funcionamiento del equipo ubique diferentes velocidades de giro del husillo, diferentes velocidades de avances y

diferentes pasos de roscado.

4 PRUEBAS EN VACI PARA EL DIAGNOSTICO DE VERIFICACIONES GEOMTRICAS.

Una vez que el torno est instalado y en funcionamiento, se debe comprobar la alineacin de la maquina, antes de comenzar a trabajar, para tal fin realice

los siguientes procedimientos:

1. Compruebe la nivelacin mediante un nivel de precisin.

2. Para comprobar la cilindricidad del cabezal, debe ejecutar una pasada de cilindrado ligero, en una longitud de 30 mm, con un abarra de acero de 60

mm dimetro, sujeta en la copa (pero sin apoyar el extremo libre). Las lecturas efectuadas con micrmetro en cada extremo de la barra torneada

deben ser las mismas.

3. Para comprobar la alineacin del contrapunto coloque entre puntos una barra de acero rectificada de 305mm de longitud, verifique la alineacin

montando un reloj comparador sobre el carro superior, y pasndolo a lo largo del centro de la barra.

4. Verifique la tensin de las correas situadas detrs del montaje del cabezal (Flexin de 16 mm por cada metro en cada correa con carga de 2 Kg).

Asegrese que el eje del motor queda nivelado.

ARIS SN 402 N 4/0010/07724

Originado Departamento de mantenimiento

Aprendices tcnicos y tecnlogos de mantenimiento

Ing. Armando Salgado Otalora

5. OBSERVACIONES

Recuerde de registrar cualquier irregularidad en el funcionamiento de la mquina.

6. FIRMAS, FECHAS Y NOMBRES DE QUIEN REALIZO, RECIBIO, VERIFICO Y APROBO

Tenga en cuenta que:

Quien realizo el diagnostico tiene la responsabilidad de informar toda novedad (realizado por el

aprendiz).

La persona que recibe el diagnostico tiene la responsabilidad de verificar los datos obtenidos (Recibido

por el instructor de mantenimiento a cargo).

La persona que verifica la informacin del estado general de la mquina acepta el estado y el informe

de diagnostico (Verifica el instructor cuentadante o quien solicito el servicio).

Y quien aprueba el informe de diagnostico, aprueba la intervencin a la misma atendiendo al

alistamiento (repuestos, insumos, herramientas y registros).

Potrebbero piacerti anche

- Protocolo de Diagnostico Torno Universal PDFDocumento18 pagineProtocolo de Diagnostico Torno Universal PDFNelson Vino100% (1)

- Mantenimiento de Torno ParaleloDocumento4 pagineMantenimiento de Torno ParaleloMiguel Torres Alvarez100% (3)

- Hoja de Procesos RoscaDocumento5 pagineHoja de Procesos RoscaVyco Crow CrawNessuna valutazione finora

- Mantenimineto Preventivo PDFDocumento61 pagineMantenimineto Preventivo PDFHUANUCOCALLAO100% (1)

- Planes Mtto Torno ColchesterDocumento2 paginePlanes Mtto Torno ColchesterJUAN ESTEBAN CARDONA CARDONA100% (1)

- Rectificadora EL CIGUEÑAL PDFDocumento107 pagineRectificadora EL CIGUEÑAL PDFGerson Cabrera BelloNessuna valutazione finora

- Requerimiento de Mantenimiento A Un Torno ParaleloDocumento3 pagineRequerimiento de Mantenimiento A Un Torno ParaleloDiego El BambinoNessuna valutazione finora

- Mantenimiento A Un Esmeril de BancoDocumento4 pagineMantenimiento A Un Esmeril de BancoAlex Manrique0% (8)

- Plan MantenimientoDocumento8 paginePlan MantenimientoJuan Diego BravoNessuna valutazione finora

- Rectificadora PlanaDocumento114 pagineRectificadora PlanaCarlos Oswaldo Salas Nieto100% (2)

- Máquina Cepilladora PDFDocumento9 pagineMáquina Cepilladora PDFito43520% (1)

- Carta de Lubricacion TORNODocumento10 pagineCarta de Lubricacion TORNOJavierMolinaP100% (1)

- Carta de Lubricación: Máquina: Torno Paralelo Universal Fabricante: Mashstroy Troyan Modelo: C10TmDocumento29 pagineCarta de Lubricación: Máquina: Torno Paralelo Universal Fabricante: Mashstroy Troyan Modelo: C10TmAlee BerardNessuna valutazione finora

- Mantenimiento Torno CNCDocumento209 pagineMantenimiento Torno CNCWilson Cruz Sanabria50% (2)

- Apuntes de Tornos y TorneadoDocumento35 pagineApuntes de Tornos y TorneadoBoris SanhuezaNessuna valutazione finora

- Mantenimiento A TornoDocumento23 pagineMantenimiento A TornoMiguel Angel CalvoNessuna valutazione finora

- Apilacion de CajaDocumento6 pagineApilacion de CajaLuis Miguel Angel Carire Andrade100% (1)

- Wa0004Documento20 pagineWa0004Diego LimachiNessuna valutazione finora

- Tarjeta de Inspeccion y LubricacionDocumento7 pagineTarjeta de Inspeccion y LubricacionFelipe Zicnic LindoNessuna valutazione finora

- 8 Plan de Mantenimiento en Taller de MaestranzaDocumento53 pagine8 Plan de Mantenimiento en Taller de Maestranzarolando percy rojas50% (6)

- 320 Rectificadora Plana PDFDocumento119 pagine320 Rectificadora Plana PDFCarlos Alberto Teran Zavaleta50% (2)

- Escoplo OscilanteDocumento18 pagineEscoplo OscilanteAdrianitasileneNessuna valutazione finora

- Formato Del TornoDocumento3 pagineFormato Del Tornojesus isturis100% (4)

- Plan de Mantenimiento para TornoDocumento3 paginePlan de Mantenimiento para Tornosergio rendonNessuna valutazione finora

- Actividad - Semana 14Documento5 pagineActividad - Semana 14CRISTIAN CEFERINO LIVIMORO LOAZANessuna valutazione finora

- Plan de Mantenimiento Preventivo FresadoraDocumento14 paginePlan de Mantenimiento Preventivo FresadoraJose LB100% (1)

- Plan de Mantenimiento de Un TornoDocumento13 paginePlan de Mantenimiento de Un Tornosergio alconNessuna valutazione finora

- Carta de Lubricacion South BendDocumento1 paginaCarta de Lubricacion South Bendブランコ アルフレド100% (1)

- Carga de TrabajoDocumento1 paginaCarga de TrabajoDanielRamirezNessuna valutazione finora

- Manual de Mantenimiento y Operacion de Un TornoDocumento54 pagineManual de Mantenimiento y Operacion de Un TornoEfren LduNessuna valutazione finora

- Normas de Seguridad para El Uso de Torno y FresadoraDocumento4 pagineNormas de Seguridad para El Uso de Torno y FresadoraJose Indestructible Olvera0% (1)

- Ficha Tecnica MantenimientoDocumento6 pagineFicha Tecnica MantenimientoBRAYAN DAVID CALDERÓN TOSCANONessuna valutazione finora

- Manual de Mantenimiento Del TornoDocumento16 pagineManual de Mantenimiento Del TornoGeovani Flores GarciaNessuna valutazione finora

- Plan de MantenimientoDocumento11 paginePlan de MantenimientoBastian Venegas PerezNessuna valutazione finora

- Carta Lubricacion TornoDocumento2 pagineCarta Lubricacion TornoKeviin ValenciiaNessuna valutazione finora

- Lubricacion en Torno y FresadoraDocumento24 pagineLubricacion en Torno y FresadoraAdrian BarreraNessuna valutazione finora

- Norma de Uso Maquinas Herramientas - Tornos Mecanicos y FresadorasDocumento42 pagineNorma de Uso Maquinas Herramientas - Tornos Mecanicos y Fresadorasmistermango90% (10)

- Extractor de Poleas de 2 UñasDocumento9 pagineExtractor de Poleas de 2 UñaskevinNessuna valutazione finora

- Trabajo de Innovasion RoladoraDocumento24 pagineTrabajo de Innovasion RoladoraCesar Velásquez100% (2)

- Manual de Limadora en ProcesoDocumento18 pagineManual de Limadora en Procesomauro_carrero0% (1)

- Carta de Lubricacion Fresadora Vertical Ex Cell o 602-2Documento28 pagineCarta de Lubricacion Fresadora Vertical Ex Cell o 602-2Elvis pNessuna valutazione finora

- Mecanizado Sin Arranque de VirutaDocumento5 pagineMecanizado Sin Arranque de VirutaYuben SalazarNessuna valutazione finora

- Predictivo EntrgableDocumento12 paginePredictivo EntrgableBetzabel Beraun CarlosNessuna valutazione finora

- Plan de Mantenimiento Preventivo TornoDocumento51 paginePlan de Mantenimiento Preventivo TornoEduardo Perez50% (2)

- Formato de Mantenimiento PlegadoraDocumento3 pagineFormato de Mantenimiento PlegadoraDairo GarzonNessuna valutazione finora

- TR1 Maquinas Herramientas Franco Munive RodrigoDocumento4 pagineTR1 Maquinas Herramientas Franco Munive RodrigoRodrigo Franco MuniveNessuna valutazione finora

- Mantenimiento FresadoraDocumento9 pagineMantenimiento FresadoraMarii Aguilar MendozaNessuna valutazione finora

- Torno Pinacho ManualDocumento4 pagineTorno Pinacho ManualJohn Darian Condor Ruiz100% (3)

- Plan de Mantenimiento Torno 1Documento14 paginePlan de Mantenimiento Torno 1Wilson Cardona Echeverri100% (1)

- Carpeta de FresadoraDocumento21 pagineCarpeta de FresadoraMartin CastroNessuna valutazione finora

- Plan de Mantenimiento Torno PinachoDocumento5 paginePlan de Mantenimiento Torno Pinacho124141Nessuna valutazione finora

- Mantenimiento General Del TornoDocumento3 pagineMantenimiento General Del TornoJuanSebastianMora100% (2)

- Plantilla Senati Refrentado - PPTX Jose Castillo BurgosDocumento16 paginePlantilla Senati Refrentado - PPTX Jose Castillo BurgosJose Castillo BurgosNessuna valutazione finora

- Foro ChanganaDocumento2 pagineForo Changanajunior trujillo mattos100% (1)

- Examen Final 25-09-22 - Seccion B1Documento4 pagineExamen Final 25-09-22 - Seccion B1Karen MadelyneNessuna valutazione finora

- Mantenimiento Preventivo de Equipos en La Comunidad y El HogarDocumento9 pagineMantenimiento Preventivo de Equipos en La Comunidad y El HogarYuengHongNessuna valutazione finora

- Charla Planeamiento CeteminDocumento21 pagineCharla Planeamiento CetemindoctorgsgsgsNessuna valutazione finora

- Analisis de Fallos en Comp Re Sores Reciprocantes. - DecrypedDocumento49 pagineAnalisis de Fallos en Comp Re Sores Reciprocantes. - DecrypedArley Salazar Hincapie100% (1)

- 2do Avance de GERENCIA DE MANTENIMIENTODocumento7 pagine2do Avance de GERENCIA DE MANTENIMIENTOLuis FerminNessuna valutazione finora

- Formulario de FMECADocumento8 pagineFormulario de FMECAjand64Nessuna valutazione finora

- Economia MaterialesDocumento18 pagineEconomia MaterialesAndy Grajales RNessuna valutazione finora

- Informe Laboratorio de PiDocumento6 pagineInforme Laboratorio de PiAndy Grajales RNessuna valutazione finora

- Materiales CompuestosDocumento2 pagineMateriales CompuestosAndy Grajales RNessuna valutazione finora

- Patente en ColombiaDocumento2 paginePatente en ColombiaAndy Grajales RNessuna valutazione finora

- 7+1 Desperdicios en La ManufacturaDocumento2 pagine7+1 Desperdicios en La ManufacturaAndy Grajales RNessuna valutazione finora

- Matriz de ComunicaciónDocumento3 pagineMatriz de ComunicaciónAndy Grajales RNessuna valutazione finora

- El Telegrafo y La Orquesta AnalisisDocumento15 pagineEl Telegrafo y La Orquesta AnalisisAndy Grajales RNessuna valutazione finora

- Funcionamiento PDFDocumento217 pagineFuncionamiento PDFxonix77Nessuna valutazione finora

- Analisis Sismico OkkkkkkkkkDocumento16 pagineAnalisis Sismico OkkkkkkkkkAngel Raymundo HuertoNessuna valutazione finora

- Informe 4 - Extracción.Documento20 pagineInforme 4 - Extracción.Rosmery GonzalesNessuna valutazione finora

- Ci 19 Anexo 1Documento6 pagineCi 19 Anexo 1MARCO ANTONIO ELENO PUEBLANessuna valutazione finora

- Conductividad Termica de LadrillosDocumento9 pagineConductividad Termica de LadrillosEduardo SNNessuna valutazione finora

- Tarea de Ciencia y Tecnología - Martes 05-05-2020Documento2 pagineTarea de Ciencia y Tecnología - Martes 05-05-2020Ulises Aburto AlvaNessuna valutazione finora

- Informe de Trabajos Realizados Famarci SRLDocumento22 pagineInforme de Trabajos Realizados Famarci SRLAdministracion Coinge SACNessuna valutazione finora

- Fotos de Refacciones de Almacen-1Documento745 pagineFotos de Refacciones de Almacen-1Alberto nmNessuna valutazione finora

- PIA FQDocumento2 paginePIA FQIsaí SernaNessuna valutazione finora

- Programa RESTELDocumento32 paginePrograma RESTELCoordinación MS ConsultoresNessuna valutazione finora

- Test Cap Comunes Objetivo 1 Preg.701-800Documento14 pagineTest Cap Comunes Objetivo 1 Preg.701-800Daniel CarmonaNessuna valutazione finora

- Cemento Con Fibras PDFDocumento225 pagineCemento Con Fibras PDFFrancisco Arrieta BlancoNessuna valutazione finora

- Mantenimiento PDFDocumento46 pagineMantenimiento PDFDiego MorenoNessuna valutazione finora

- Practica 3 Oxidacion de MetalesDocumento7 paginePractica 3 Oxidacion de MetalesDario NoguezNessuna valutazione finora

- Pruebas o Ensayos de Laboratorio en Materiales TérreosDocumento4 paginePruebas o Ensayos de Laboratorio en Materiales TérreosEljoven PascacioNessuna valutazione finora

- Sectores de La Actividad Economica-Mapa ConceptualDocumento1 paginaSectores de La Actividad Economica-Mapa ConceptualDañe CabreraNessuna valutazione finora

- PRESUPUESTODocumento18 paginePRESUPUESTOMiguel Féliz CustodioNessuna valutazione finora

- LaboraorioDocumento14 pagineLaboraorioLourdes Lizbeth GonzalesNessuna valutazione finora

- Astm 189 EspanishDocumento11 pagineAstm 189 Espanishluis1419941Nessuna valutazione finora

- Catlogo Racores 2016-10Documento28 pagineCatlogo Racores 2016-10Diego PachonNessuna valutazione finora

- Charla Tecnica Semana 48 4R en La Segunda Linea de Pellas FMODocumento1 paginaCharla Tecnica Semana 48 4R en La Segunda Linea de Pellas FMOjrendilesNessuna valutazione finora

- Actividad de Investigación TIR215-23Documento27 pagineActividad de Investigación TIR215-23DORIBALDONessuna valutazione finora

- EncuestaDocumento2 pagineEncuestaArman HaleNessuna valutazione finora

- Gestion de Riesgos de Residuos en MinaDocumento36 pagineGestion de Riesgos de Residuos en MinaLUIS FERNANDO IRRIBARREN RETUERTONessuna valutazione finora

- Conductores ElectricosDocumento76 pagineConductores ElectricosSebastian NarvaezNessuna valutazione finora

- ET-TR-14-1 - Aisladores Soportes de Alta TensiónDocumento10 pagineET-TR-14-1 - Aisladores Soportes de Alta Tensiónmatias alvarezNessuna valutazione finora

- NMX C 281 1985Documento11 pagineNMX C 281 1985Gabriel Peña PèrezNessuna valutazione finora

- Zocalo y ContrazocaloDocumento14 pagineZocalo y Contrazocalojose rubenNessuna valutazione finora

- Mantenimiento Correctivo de Un Motor A GasolinaDocumento13 pagineMantenimiento Correctivo de Un Motor A GasolinaLeonardoVerdugoGonzalez0% (1)