Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Fabricacion Del Cemento

Caricato da

MB JavierCopyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Fabricacion Del Cemento

Caricato da

MB JavierCopyright:

Formati disponibili

Materiales de Construccin Cemento

FABRICACION

Objetivos

Describir el proceso de fabricacin.

Conocer sus propiedades, as como la influencia que estas tienen en el empleo del

mismo.

Ampliar los conocimientos tericos acerca de lo que conlleva la fabricacin del

cemento como elemento principal en la construccin.

Materiales de Construccin Cemento

Aspectos Generales

El cemento, aglomerante hidrulico (aglomerante: cuerpo que sirve para reunir varios

elementos en una masa compacta), es un material inorgnico, no metlico, compuesto de

cal, almina, fierro y slice, finamente molido. Mezclado con agua forma una pasta que

fragua y endurece, manteniendo su resistencia y estabilidad incluso dentro del agua. Las

sustancias componentes del cemento reaccionan con el agua de la mezcla, formando silicatos

de calcio hidratados.

Es el conglomerante hidrulico que resulta de la pulverizacin del clinker, fro, a un grado

de finura determinado, al cual se le adiciona sulfato de calcio natural, o agua y sulfato de

calcio natural. A criterio del productor pueden incorporarse adems, como auxiliares a la

molienda o para impartir determinadas propiedades al cemento, otros materiales en

proporcin tal, que no sean nocivos para el comportamiento posterior del producto.

- Conglomerante hidrulico es el material finamente pulverizado que, al agregarle agua,

ya sea solo o mezclado con arena, grava, asbesto u otros materiales similares, tiene la

propiedad de fraguar, tanto en el aire como en el agua, y formar una pasta

endurecida.

- Clinker es el material sinttico granular, resultante de la coccin a una temperatura

de 1,400 C, de materias primas de naturaleza calcrea y arcilla ferruginosa,

previamente triturada, proporcionadas, mezcladas, pulverizadas y homogeneizadas.

Es decir se obtiene por calentamiento de una mezcla homognea finamente molida,

en proporciones adecuadas, formada principalmente por xido de calcio (CaO) y

silicio (SiO2) y, en menores cantidades, por xido de aluminio (Al2O3) y fierro

(Fe2O3)

- Sulfato de calcio natural es el sulfato clcico dihidratado, semi-hidratado o anhidro.

La industria de cemento es intensiva en energa. El energtico es el principal factor de costo,

significando 30-40% del costo total de produccin. En su produccin se producen emisiones

Materiales de Construccin Cemento

del horno de cemento que provienen, primariamente, de las reacciones fsicas y qumicas de

las materias primas y, secundariamente, de la combustin de los combustibles.

Los principales componentes de los gases de emisin del horno son el nitrgeno del aire de

combustin, CO2 procedente de la calcinacin del CO3Ca y de los combustibles quemados,

agua del proceso de combustin y de las materias primas, y el oxgeno en exceso.

Los gases de combustin contienen tambin pequeas cantidades (menos de 1%) de

partculas, xidos de azufre y de nitrgeno, y otros compuestos; la contribucin de las

emisiones de la produccin de cemento al inventario de las totales de los pases

industrializados es muy baja.

El cemento es un producto de precio unitario bajo, que no admite grandes costos de

transporte y por ello compite en el mercado.

Materiales de Construccin Cemento

El cemento se fabrica generalmente a partir de materiales minerales calcreos, tales como la

caliza, y por almina y slice, que se encuentran como arcilla en la naturaleza. En ocasiones

es necesario agregar otros productos para mejorar la composicin qumica de las materias

primas principales; el ms comn es el xido de hierro.

Las calizas, que afortunadamente se presentan con frecuencia en la naturaleza, estn

compuestas en un alto porcentaje (ms de 60%) de carbonato de calcio o calcita (CaCO3,

Cuando se calcina da lugar a xido de calcio, CaO), e impurezas tales como arcillas, Slice y

dolomita, entre otras. Hay diferentes tipos de caliza y prcticamente todas

pueden servir para la produccin del cemento, con la condicin de que

no tengan cantidades muy grandes de magnesio, pues si el cemento

contiene ms cantidades del lmite permitido, el concreto producido con

el aumenta de volumen con el tiempo, generando fisuras y por lo tanto

perdidas de resistencia.

Pizarra: Se les llama "pizarra" a las arcillas constituidas principalmente por xidos de silicio de

un 45 a 65%, por xidos de aluminio de 10 a 15%, por xidos de fierro de 6 a 12% y por

cantidades variables de xido de calcio de 4 a 10%. Es tambin la principal fuente de lcalis.

La pizarra representa aproximadamente un 15% de la materia prima

que formar el Clinker. Como estos minerales son relativamente suaves,

el sistema de extraccin es similar al de la caliza, slo que la barrenacin

es de menor dimetro y ms espaciada, adems requiere explosivos con

menor potencia. Debido a que la composicin de stos vara de un

punto a otro de la corteza terrestre, es necesario asegurar la disponibilidad de las cantidades

suficientes de cada material.

La arcilla que se emplea para la produccin de cemento est constituida

por un silicato hidratado complejo de aluminio, con porcentajes menores

de hierro y otros elementos. La arcilla aporta al proceso los xidos de

slice (SiO2), hierro (Fe2O3) y aluminio (Al2O3).

El yeso, sulfato de calcio hidratado (CaSO42H2O), es un producto

regulador del fraguado, que es un proceso de endurecimiento que del

cemento, y lo que el yeso hace es retardar el proceso para que al

obrero le d tiempo de preparar el material. Este se agrega al final del

proceso de produccin.

Materiales de Construccin Cemento

Proceso de Fabricacin

1. Obtencin y preparacin de materias primas

El proceso de fabricacin del cemento se inicia con los estudios y evaluacin minera de

materias primas (calizas y arcillas) necesarias para conseguir la composicin deseada de

xidos metlicos para la produccin de clinker. Una vez evaluada se tramita la concesin o

derechos sobre la cantera.

El Clinker se compone de los siguientes xidos (datos en %)

Oxido de calcio Cal (CaO) 60 - 69

Oxido de Silicio (Slice) 18 - 24

Oxido de Aluminio (Almina Al2O3) 4 - 8

xido de Hierro (Fe2O3) 1 - 8

La obtencin de la proporcin adecuada de los distintos xidos se realiza mediante la

dosificacin de los minerales de partida:

Caliza y marga para el aporte de CaO.

Arcilla y pizarras para el aporte del resto xidos.

Como segundo paso se complementan los estudios geolgicos, se planifica la explotacin y se

inicia el proceso: de perforacin, quema, remocin, clasificacin, cargue y transporte de

materia prima.

Materiales de Construccin Cemento

Las materias primas esenciales (caliza, margas y arcilla) que son extradas de canteras, en

general prximas a la planta, deben proporcionar los elementos esenciales en el proceso de

fabricacin de cemento: calcio, silicio, aluminio y hierro.

Muy habitualmente debe apelarse a otras materias primas secundarias, bien naturales

(bauxita, mineral de hierro) o subproductos y residuos de otros procesos (cenizas de central

trmica, escorias de siderurgia, arenas de fundicin, etc.) como aportadoras de dichos

elementos. Las calizas pueden ser de dureza elevada, de tal modo que exijan el uso de

explosivos y luego trituracin, o suficientemente blandas como para poderse explotar sin el

uso de explosivos.

El material resultante de la voladura es transportado en camiones para su trituracin, los

mismos que son cargados mediante palas o cargadores frontales de gran capacidad.

Las materias primas naturales son sometidas a una primera trituracin, bien en cantera o a su

llegada a fbrica de cemento donde se descargan para su almacenamiento.

La trituracin de la roca, se realiza en dos etapas, inicialmente se procesa en una chancadora

primaria, del tipo cono que puede reducirla de un tamao mximo de 1.5 m hasta los 25 cm.

El material se deposita en un parque de almacenamiento. Seguidamente, luego de

verificar su composicin qumica, pasa a la trituracin secundaria, reducindose su tamao a

2 mm aproximadamente.

El material triturado se lleva a la planta propiamente dicha por cintas transportadoras,

depositndose en un parque de materias primas. En algunos casos se efecta un proceso de

pre-homogeneizacin.

Materiales de Construccin Cemento

La pre-homogenizacin realizada mediante diseos adecuados del apilamiento y la

extraccin de los materiales en los almacenamientos reduce la variabilidad de los mismos.

Este material es transportado y almacenado en un silo del cual se alimenta el molino de

crudo. All mismo se tienen dos silos ms con los materiales correctivos (minerales de hierro

y caliza correctiva alta). Se dosifica dependiendo de sus caractersticas; y mediante bsculas el

material al molino de harina (o crudo). Los estudios de composicin de los materiales en las

distintas zonas de cantera y los anlisis que se realizan en fbrica permiten dosificar la

mezcla de materias primas para obtener la composicin deseada.

+Materias Primas

Basndose en la definicin que se diera para el clinker, las materias primas deben contener

principalmente calcio y silicio y, en proporciones menores, aluminio y fierro, todos ellos

mezclados en proporciones adecuadas.

El calcio (CaO) se obtiene de depsitos calcreos ricos en carbonato de calcio (CaCO3).

ste, por ser un compuesto muy estable a los agentes atmosfricos, se encuentra a travs de

toda la corteza terrestre como calizas, depsitos de conchuelas, etc., en yacimientos de leyes

muy variadas.

El carbonato de calcio cuya frmula qumica es CaCO3, se descompone a altas temperaturas

en cal (CaO) y anhdrido carbnico (CO2).

El anhdrido carbnico es un gas que escapa a la atmsfera junto con otros gases

provenientes de la combustin.

CaCO3 CaO + CO2

El silicio, el aluminio y el fierro se pueden obtener de las arcillas o de otros materiales que

los contienen, tales como las escorias de altos hornos. Tambin se puede dar el hecho que el

mineral calcreo contenga estos elementos como impurezas, en cantidades tales, que no es

necesario utilizar arcillas.

Muchas veces no basta con mezclar slo dos componentes (caliza y arcilla o caliza y

escoria de alto horno), sino que es necesario corregir los porcentajes, empleando otros

materiales que tienen preferentemente el xido que se desea corregir. As, por ejemplo, se

puede usar arena silcica (rica en silicio), mineral de hierro, caoln (compuesto de silicio y

aluminio).

En el lenguaje utilizado en la industria del cemento, al xido de calcio (CaO) se le

denomina cal, al xido de silicio (SiO2) se le conoce como slice y al xido de

aluminio (Al2O3) como almina. Generalmente, en la qumica del cemento todos los

elementos se expresan al estado de xidos.

Materiales de Construccin Cemento

Resumen de los xidos principales de las materias primas:

- Calcreos (caliza)

CaO: xido de calcio (cal)

- Arcillas/escorias de alto horno

SiO2: xido de silicio (slice)

Al2O3: xido de aluminio (almina)

Fe2O3: xido de fierro

- Otros (correctores de dosificacin)

SiO2: xido de silicio

Al2O3: xido de aluminio

Fe2O3: xido de fierro

+Tratamiento Primario de Materias Primas

Dependiendo de la naturaleza de las materias primas y de

las condiciones en que llegan a la planta de cemento,

pueden sufrir uno o varios tratamientos primarios como:

Cribado o harneado: tiene por objeto separar los trozos de mayor tamao que

puedan entorpecer el funcionamiento de los equipos.

Reduccin de tamao: esta reduccin, mediante chancadores, tiene por objeto

entregar al molino un material de tamao apropiado.

Pre-homogeneizacin: mediante este tratamiento se logra obtener materias primas

homogneas en su estado granular.

Secado: tiene por objeto reducir la cantidad de agua que contienen las materias

primas a lmites compatibles con la buena marcha de los equipos.

Concentracin de carbonato: se realiza cuando los materiales calcreos son de bajo

contenido de carbonato. Se emplean sistemas de flotacin que permiten separar el

carbonato de calcio del resto de los componentes del mineral.

Seleccin de acuerdo a composicin qumica o caractersticas fsicas: las materias

primas, generalmente, se separan en canchas de acuerdo a sus caractersticas fsicas,

por ejemplo, calizas de alta ley, calizas de baja ley, etc.

Materiales de Construccin Cemento

+Dosificacin de Materias Primas

Las caractersticas y la calidad del clinker, como se ver ms adelante, dependen de los

compuestos mineralgicos y stos dependen del porcentaje en que est presente cada uno de

los xidos antes mencionados.

Para dosificar un crudo (mezcla de materias primas antes de pasar por el horno) ser

necesario tener en consideracin lo siguiente:

a) Definir el tipo de clinker que se desea obtener.

b) Conocer las caractersticas y cantidades de los otros materiales que se pueden agregar en el

proceso, tales como polvos recuperados en el proceso que se reingresan y cenizas de

carboncillo.

c) Tener presente que las relaciones de los xidos condicionan la aptitud de clinkerizacin

en la operacin del horno (formacin de anillos, formacin o destruccin de la costra,

exceso de cal libre, etc.).

Estos fenmenos hacen necesario tener en consideracin algunas relaciones, como:

Materiales de Construccin Cemento

2. Molienda y coccin de materias primas

Esta etapa comprende la molienda de materias primas (molienda de crudo), por molinos de

bolas, por prensas de rodillos o a fuerza de compresin elevadas, que producen un material

de gran finura.

En este proceso se efecta la seleccin de los materiales, de acuerdo al diseo de la mezcla

previsto, para optimizar el material crudo que ingresar al horno, considerando el cemento

de mejores caractersticas.

La molienda de las materias primas tiene por objeto reducirlas de tamao, a un estado

pulverulento, para que puedan reaccionar qumicamente durante la clinkerizacin. Esta se

puede hacer en hmedo (va hmeda) o en seco (va seca), para que las reacciones qumicas

de coccin en el horno puedan realizarse de forma adecuada. El molino muele y pulveriza

los materiales hasta un tamao medio de 0.05 mm.

Materiales de Construccin Cemento

El material molido debe ser homogeneizado para garantizar la

efectividad del proceso de clinkerizacin mediante una calidad

constante. Este procedimiento se efecta en silos de

homogeneizacin. El material resultante constituido por un polvo

de gran finura debe presentar una composicin qumica

constante.

El horno debe recibir una alimentacin qumicamente homognea. Esto se consigue

mediante el control de la correcta dosificacin de los materiales que forman la alimentacin

al molino de crudo. Si se parte de materiales variables en calidad, previamente se consigue su

pre-homogeneizacin en una instalacin "ad-hoc". Despus del molino, el crudo sufre an un

proceso de homogeneizacin final, que asegura una mezcla homognea con la composicin

qumica requerida.

Adems de la homogeneidad qumica, es fundamental la finura y la curva granulomtrica del

crudo, lo que se consigue mediante el ajuste del separador que clasifica el producto que sale

del molino, reintroducindose la fase no suficientemente molida (circuito cerrado).

Cuando los materiales son deslebles (que forman barro) o cuando es necesario concentrar el

carbonato se utiliza la va hmeda, que consiste en licuar las materias en grandes estanques

circulares provistos de peines giratorios. Despus, los materiales pasan a molinos de bolas,

de donde se obtiene una pasta fluida que se prensa posteriormente para eliminar parte del

agua y se almacena hasta introducirla al horno en forma de ndulos.

Si se utiliza la va seca, la molienda se hace en molinos de rodillos o de bolas, obtenindose

en ellos un polvo fino de tamao inferior a 150 micrones. Generalmente los molinos de va

seca estn provistos de dispositivos que inyectan aire caliente para secar las materias primas,

simultneamente con la molienda.

+Homogeneizacin

La homogeneizacin consiste en mezclar los distintos materiales, a tal punto que en cualquier

porcin de la mezcla que se tome deben estar presentes los componentes en las

proporciones previstas. Cuando se usa la va hmeda se emplean estanques agitadores

mecnicos y cuando se usa la va seca, se emplean silos donde el crudo se agita mediante la

inyeccin de aire comprimido.

Materiales de Construccin Cemento

Una buena homogeneizacin permite corregir las dosificaciones,

mantener una operacin adecuada del horno y prever la calidad

del clinker.

Por el contrario, una mala homogeneizacin puede dar lugar a

clinker de mala calidad, cometer errores en los cambios de

dosificacin, dificultar la operacin del horno e impedir las

reacciones qumicas de formacin de clinker.

Materiales de Construccin Cemento

3. Procesos de fabricacin del clinker

Clinker Se define clinker como el producto obtenido por fusin incipiente de materiales

arcillosos y calizos que contengan xido de calcio, silicio, aluminio y fierro en cantidades

convenientemente calculadas.

El clinker es un producto intermedio en el proceso de elaboracin de cemento. Una fuente

de cal como las calizas, una fuente de slice y almina como las arcillas y una fuente de xido

de hierro se mezclan apropiadamente, se muele finamente y se calcinan en un horno

aproximadamente a 1,500 grados centgrados, obtenindose el denominado clinker de

cemento Portland.

La harina cruda es introducida mediante sistema de transporte neumtico y debidamente

dosificada a un intercambiador de calor por suspensin de gases de varias etapas, en la base

del cual se instala un moderno sistema de pre-calcinacin de la mezcla antes de la entrada al

horno rotatorio donde se desarrollan las restantes reacciones fsicas y qumicas que dan lugar

a la formacin del clinker.

El intercambio de calor se produce mediante transferencias trmicas por contacto ntimo

entre la materia y los gases calientes que se obtienen del horno, a temperaturas de 950 a

1,100 C.

Materiales de Construccin Cemento

El horno es el elemento fundamental para la fabricacin del

cemento. Est constituido por un tubo cilndrico de acero con

longitudes de 40 a 60 m y con dimetros de 3 a 6 m, que es

revestido interiormente con materiales refractarios, en el horno

para la produccin del cemento se producen temperaturas de

1,500 a 1,600C, dado que las reacciones de clinkerizacin

se encuentra alrededor de 1,450C.

La clinkerizacin constituye la etapa ms importante del proceso de fabricacin de clinker.

Los materiales homogeneizados se calientan hasta llegar a la temperatura de fusin incipiente

(entre 1.400 a 1.500 C, parte del material se funde mientras el resto contina en estado

slido), para que se produzcan las reacciones qumicas que dan lugar a la formacin de

compuestos mineralgicos del clinker.

Para calcinar los materiales se usan hornos rotatorios. Estos son tubos de acero montados

sobre polines, revestidos interiormente por ladrillos refractarios, con una inclinacin de 3 a

5%, accionados por motores que les permiten girar a una velocidad circunferencial del orden

de 10 metros por minuto. Su dimetro (2 a 6 metros) y longitud (50 a 200 metros) dependen

de la capacidad de produccin. Como combustible, se puede usar petrleo, carbn

pulverizado o gas, que se inyecta con aire en la zona ms baja, donde se produce la

combustin.

Los gases calientes atraviesan todo el horno y son enviados hacia la chimenea, pasando antes

por equipos recuperadores de calor y de polvo.

El material crudo se alimenta por la parte superior y, gracias al movimiento e inclinacin del

horno, se va desplazando lentamente, encontrndose cada vez con zonas de mayor

temperatura hasta llegar a la zona de la llama, donde se produce la clinkerizacin.

Materiales de Construccin Cemento

Anexo al horno mismo deben existir otros equipos, tales como:

Sistema de alimentacin que regula la cantidad de crudo que entra al horno.

Sistema de preparacin e inyeccin del combustible.

Sistema recuperador de calor de los gases.

Sistema de captacin de polvo de los gases.

Para disminuir la longitud de los hornos y aprovechar el calor de los gases, los hornos

modernos estn provistos de torres de ciclones, por donde desciende el crudo y ascienden

los gases calientes, permitiendo un contacto muy directo entre los gases y el crudo.

Segn la temperatura que alcanza el crudo antes de entrar al horno, las torres se denominan

pre-calentadores (el crudo alcanza temperaturas de hasta 700 C) o pre-calcinadores (la

temperatura del crudo puede llegar a ms de 1.000 C).

A medida que el crudo avanza por las torres y por el horno va sufriendo diversas

transformaciones:

Secado o prdida del agua libre.

Deshidratacin o prdida de agua combinada.

Disociacin del carbonato de calcio (CaCO3) en xido de calcio (CaO) y anhdrido

carbnico (CO2).

Clinkerizacin o combinacin de los diferentes xidos para formar silicatos,

aluminatos y ferroaluminatos de calcio.

En la actualidad, en torno al 78 % de la produccin de cemento de Europa se realiza en

hornos de va semi-seca o semi-hmeda; y un 6 % de la produccin europea se realiza

mediante va hmeda.

a. Va Seca

b. Va semi-seca,

c. Va semi-hmeda

d. Va hmeda

Materiales de Construccin Cemento

a. Proceso de va seca

El proceso de va seca es el ms econmico, en trminos de consumo energtico, y es el

ms comn (en Europa, ms del 75%; en Espaa, casi el 100%).

La materia prima es introducida en el horno en forma seca y pulverulenta.

El sistema del horno comprende una torre de ciclones para intercambio de calor en la que

se precalienta el material en contacto con los gases provenientes del horno.

El proceso de descarbonatacin de la caliza (calcinacin) puede estar casi completado antes

de la entrada del material en el horno si se instala una cmara de combustin a la que

se aade parte del combustible (pre-calcinador).

Materiales de Construccin Cemento

b. Proceso de va hmeda

Este proceso es utilizado normalmente para materias primas de alto contenido en humedad.

El material de alimentacin se prepara mediante molienda conjunta del mismo con agua,

resultando una pasta con contenido de agua de un 30-40 % que es alimentada en el extremo

ms elevado del horno de clinker.

Si la arcilla es bastante hmeda y tiene la propiedad de deslerse en el agua, debe ser

sometida a la accin de mezcladores para formar lechada; esto se efecta en un molino de

lavado, el cual es un pozo circular con brazos revolvedores radiales con rastrillos, los cuales

rompen los aglomerados de materias slidas.

c. y d. Procesos de va semi-seca y semi-hmeda

El material de alimentacin se consigue aadiendo o eliminando agua respectivamente, al

material obtenido en la molienda de crudo. Se obtienen "pellets" o grnulos con un 15-20 %

de humedad que son depositados en parrillas mviles a travs de las cuales se hacen circular

gases calientes provenientes del horno. Cuando el material alcanza la entrada del horno, el

agua se ha evaporado y la coccin ha comenzado.

En todos los casos, el material procesado en el horno rotatorio alcanza una temperatura

entorno a los 1450. Es enfriado bruscamente al abandonar el horno en enfriadores

planetarios o de parrillas obtenindose de esta forma el clinker.

Materiales de Construccin Cemento

+Enfriamiento del Clinker

Al salir del horno, el clinker se debe enfriar rpidamente para evitar la descomposicin del

silicato triclcico, en silicato biclcico y cal libre:

3CaOSiO2 2CaOSiO2 + CaO

El enfriamiento se hace con aire que pasa a travs de sistemas de parrilla mvil, o bien, a

travs de tubos planetarios que giran solidarios al horno. De estos sistemas, el clinker sale

con una temperatura inferior a 150 C.

+Almacenamiento del Clinker

El clinker debe permanecer en canchas techadas durante algn tiempo, para que termine de

enfriarse.

El almacenamiento se debe hacer en lugares libres de contaminacin y sin contacto con agua,

ya que se puede producir una hidratacin parcial de los compuestos. Sin embargo, pequeas

cantidades de agua pueden ser beneficiosas para hidratar la cal libre superficial y la magnesia,

disminuyendo de esta manera su efecto expansivo.

Materiales de Construccin Cemento

+Compuestos mineralgicos del clinker

Como ya se dijo, el clinker est formado principalmente por xidos de calcio y silicio, y en

menor proporcin por xidos de aluminio y fierro. Estos se combinan formando los

siguientes compuestos:

Silicato triclcico C3S

3 CaO SiO2

Silicato biclcico C2S

2 CaO SiO2

Aluminato triclcico C3A

3 CaO Al2O3

Ferroaluminatos tetra-clcico C4AF

4 CaO Al2O3 Fe2O3

Los dos primeros forman del orden del 75% del clinker

Adems de estos compuestos mineralgicos principales, el clinker tiene otros componentes

procedentes de las materias primas y del combustible. A ellos se les llama componentes

secundarios, y son los siguientes:

Magnesia MgO

Sulfatos SO3

Cal libre CaO sin combinarse

Alcalis Na2O y K20

Otros xidos xido de manganeso, xido de vanadio, anhdrido fosfrico, etc. La

composicin potencial del clinker se calcula a partir del anlisis qumico expresado como

xidos, mediante el mtodo de Bogue, de la siguiente forma:

C3S 4,071 CaO 7,600 SiO2 6,718 Al2O3 1,430 Fe2O3 2,852 SO3

C2S 2,867 SiO2 0,7544 C3S

C3A 2,650 Al2O3 1,692 Fe2O3

Materiales de Construccin Cemento

C4AF 3,043 Fe2O3

Las principales caractersticas de estos componentes mineralgicos se resumen en la

siguiente tabla:

Los componentes secundarios modifican en parte las caractersticas del clinker y por tal

motivo su cantidad debe ser limitada.

Cabe destacar que tanto la cal libre como la magnesia se hidratan lentamente, produciendo

expansin, cuando el hormign ya est endurecido; otros compuestos, tales como los sulfatos

y fsforos, perturban el fraguado y endurecimiento. Por otra parte, los lcalis pueden

reaccionar con algunos ridos en el hormign, provocando su destruccin.

Materiales de Construccin Cemento

4. Molienda de Cemento

El proceso de fabricacin de cemento termina con la molienda conjunta de clnker, yeso y

otros materiales denominados "adiciones".

Los materiales utilizables, que estn normalizados como adiciones, son entre otros:

Escorias de horno alto

Humo de slice

Puzolanas naturales

Cenizas volantes

Caliza

En funcin de la composicin, la resistencia y otras caractersticas adicionales, el cemento es

clasificado en distintos tipos y clases. La molienda de cemento se realiza en equipos

mecnicos en las que la mezcla de materiales es sometida a impactos de cuerpos metlicos o

a fuerzas de compresin elevadas.

La molienda se realiza en molinos de bolas, que consisten en tubos de acero divididos en

dos o tres cmaras, dentro de las cuales se colocan bolas de acero que ocupan

aproximadamente un tercio del volumen del tubo. El molino gira y arrastra las bolas de

acero, stas chocan entre s y contra la pared del tubo atrapando al material, provocando de

esta forma la trituracin y pulverizacin.

Materiales de Construccin Cemento

Los molinos pueden ser de circuito abierto donde el material entra por un extremo del

molino y sale terminado por el otro, o bien, de circuito cerrado, donde los materiales

entran por un extremo del molino y salen por el otro hacia separadores, los cuales tienen por

objeto separar las partculas finas y enviarlas como producto terminado, mientras que las

partculas gruesas son devueltas al molino.

Las cmaras de los molinos se cargan con bolas de distintos tamaos, de acuerdo a la

granulometra del material.

La primera cmara se carga con bolas de mayor tamao, mientras que, la ltima, de menor

tamao, llamada tambin de refino, puede cargarse con clypebs, que son pequeos

cilindros de acero.

+Almacenamiento del Cemento

El producto que complet su etapa de fabricacin en el molino de cemento es almacenado

en silos de hormign.

stos tienen equipos auxiliares adecuados para mantener el cemento en agitacin y as evitar

la segregacin por decantacin de los granos gruesos o la aglomeracin. En ellos, el cemento

puede permanecer por varios meses sin que se afecte su calidad.

Materiales de Construccin Cemento

+Envasado y Despachado

El cemento se puede despachar en bolsas o a granel. Las bolsas de papel o polipropileno

deben cumplir con ciertos requisitos establecidos en la norma NCh 642. Por otra parte, el

transporte a granel se hace en depsitos metlicos, que pueden ser hermticos y, en tal caso,

se descargan con inyeccin de aire, o bien, en recipientes que se descargan por volteo.

Tambin se usan contenedores de fibra o plstico, denominados Big Bag o maxisacos.

Bibliografia

http://es.wikipedia.org/wiki/Cemento

http://www.monografias.com/trabajos93/fabricacion-del-cemnento/fabricacion-del-

cemnento.shtml

http://www.si3ea.gov.co/Portals/0/Gie/Procesos/cemento.pdf

http://sjnavarro.files.wordpress.com/2008/09/def-y-elaboracion-cemento.pdf

http://www.lemona.biz/EL%20CEMENTO-3/el%20cemento%20wikipedia.pdf

Potrebbero piacerti anche

- Etiquetas MedicamentosDocumento15 pagineEtiquetas MedicamentosMB JavierNessuna valutazione finora

- Adicción A La TecnologíaDocumento7 pagineAdicción A La TecnologíaMB JavierNessuna valutazione finora

- Ubicación GeográficaDocumento5 pagineUbicación GeográficaMB JavierNessuna valutazione finora

- Formato de MaterialesDocumento6 pagineFormato de MaterialesMB JavierNessuna valutazione finora

- Resumen Cotizacion Parque San AntonioDocumento1 paginaResumen Cotizacion Parque San AntonioMB JavierNessuna valutazione finora

- Proyecto IneaDocumento8 pagineProyecto IneaMB JavierNessuna valutazione finora

- Naturaleza y Proteccion de Areas VerdesDocumento2 pagineNaturaleza y Proteccion de Areas VerdesMB JavierNessuna valutazione finora

- Triptico Salud BucalDocumento7 pagineTriptico Salud BucalMB JavierNessuna valutazione finora

- Gerencia Del CuidadoDocumento2 pagineGerencia Del CuidadoMB JavierNessuna valutazione finora

- Adicción A La TecnologíaDocumento7 pagineAdicción A La TecnologíaMB JavierNessuna valutazione finora

- Salud Infantil PDFDocumento2 pagineSalud Infantil PDFMarisol Amador OronozNessuna valutazione finora

- Tipos de Tr2Documento14 pagineTipos de Tr2MB JavierNessuna valutazione finora

- Planos de Tierra LindaDocumento6 paginePlanos de Tierra LindaMB JavierNessuna valutazione finora

- Caratulas de CD para TesisDocumento1 paginaCaratulas de CD para TesisMB JavierNessuna valutazione finora

- Practica 5 SuelosDocumento14 paginePractica 5 SuelosMB JavierNessuna valutazione finora

- Chiapa de CorzoDocumento6 pagineChiapa de CorzoMB JavierNessuna valutazione finora

- Resumen Ejecutivo CarmenDocumento34 pagineResumen Ejecutivo CarmenMB Javier100% (1)

- GUÍAS PARA EL DISEÑO DE RESERVORIOS ELEVADOS de AGUA POTABLEDocumento26 pagineGUÍAS PARA EL DISEÑO DE RESERVORIOS ELEVADOS de AGUA POTABLEronfremoralesNessuna valutazione finora

- Infraestructura Corrales PDFDocumento56 pagineInfraestructura Corrales PDFWOTOCHNessuna valutazione finora

- Calculos de Proyecto EstructuralDocumento102 pagineCalculos de Proyecto EstructuralMB JavierNessuna valutazione finora

- Analisis Sismico Por Metodo SimplificadoDocumento7 pagineAnalisis Sismico Por Metodo SimplificadoMB JavierNessuna valutazione finora

- Chino Festival1Documento1 paginaChino Festival1MB JavierNessuna valutazione finora

- Manual Excel 2013Documento102 pagineManual Excel 2013EduardoBeltranMelchorNessuna valutazione finora

- Suelos ExpansivosDocumento20 pagineSuelos ExpansivosMB Javier100% (1)

- MD - Ejercicios Resueltos Teoria de La Decision PDFDocumento7 pagineMD - Ejercicios Resueltos Teoria de La Decision PDFMB JavierNessuna valutazione finora

- Plan de Estudio Teorìa de DecisionesDocumento7 paginePlan de Estudio Teorìa de DecisionesMB JavierNessuna valutazione finora

- Estabilidad Taludes Slope WDocumento41 pagineEstabilidad Taludes Slope WAndrés García Moreno100% (1)

- Análisis Estructural ProgramaDocumento10 pagineAnálisis Estructural ProgramaMB JavierNessuna valutazione finora

- Practicas de Laboratorio CorregidasDocumento73 paginePracticas de Laboratorio CorregidasMB JavierNessuna valutazione finora

- Materias 7C PDFDocumento1 paginaMaterias 7C PDFMB JavierNessuna valutazione finora

- CURSO de FLUIDOS - 6 - PDF - Fluidos Base AguaDocumento40 pagineCURSO de FLUIDOS - 6 - PDF - Fluidos Base AguaedenNessuna valutazione finora

- DUREZA AGUA ENOHSa Criterios Basicos Tratamientos EspecialesDocumento41 pagineDUREZA AGUA ENOHSa Criterios Basicos Tratamientos EspecialesLiliBoliviaNessuna valutazione finora

- EL SALVADOR Estudio Evaluacion Pot Acuic Del Bajo LempaDocumento32 pagineEL SALVADOR Estudio Evaluacion Pot Acuic Del Bajo LempaArco Iris CallejaNessuna valutazione finora

- Leccion4 Reaccion PUZOLANICADocumento26 pagineLeccion4 Reaccion PUZOLANICAJuan Eduardo Sotelo PeñaNessuna valutazione finora

- Ejemplos de Bases Teoricas CientificasDocumento4 pagineEjemplos de Bases Teoricas CientificasRosa Elena ValladolidNessuna valutazione finora

- Estabilización Mapa Equipos Utilizados en La Estabilización de SuelosDocumento1 paginaEstabilización Mapa Equipos Utilizados en La Estabilización de SuelosCësar EduardoNessuna valutazione finora

- Metodos Mas Efectivos para Mitigar Los Impactos Por Procesos de Erosion 3.3.3Documento7 pagineMetodos Mas Efectivos para Mitigar Los Impactos Por Procesos de Erosion 3.3.3David HogwarstNessuna valutazione finora

- IVONNE ANDREA CASTILLO TRIANA - Actividad 7 Trabajo FinalDocumento8 pagineIVONNE ANDREA CASTILLO TRIANA - Actividad 7 Trabajo FinalAngie Katerine Gil GarciaNessuna valutazione finora

- ConglomerantesDocumento26 pagineConglomerantesTeamPucp Dota2Nessuna valutazione finora

- M MMP 4 02 006 19Documento6 pagineM MMP 4 02 006 19anaNessuna valutazione finora

- CERRAMIENTOSDocumento63 pagineCERRAMIENTOSisimoncNessuna valutazione finora

- Sem.10 Unidades de Albañileria-CeramicaDocumento34 pagineSem.10 Unidades de Albañileria-CeramicaLUZ CLARITA ATAUCUSI ORENessuna valutazione finora

- Cemento PortlandDocumento42 pagineCemento PortlandEmerson Caceres FloresNessuna valutazione finora

- Tipos y Usos de MorterosDocumento3 pagineTipos y Usos de MorterosGaBoParedesNessuna valutazione finora

- Ficha Tecnica de Gyp Cal Premium TQC 1 PDFDocumento2 pagineFicha Tecnica de Gyp Cal Premium TQC 1 PDFRudy Puma Vilca0% (1)

- Estabilización de Suelos XDDocumento26 pagineEstabilización de Suelos XDAnonymous 3XU458ENessuna valutazione finora

- Maerz Ofenbau Lime Burning Technology 2008 Es PDFDocumento15 pagineMaerz Ofenbau Lime Burning Technology 2008 Es PDFcarlosNessuna valutazione finora

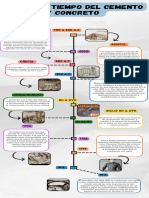

- Infografia Línea Del Tiempo Del Concreto y CementoDocumento3 pagineInfografia Línea Del Tiempo Del Concreto y CementoFabian Barajas GuerraNessuna valutazione finora

- Semana 2 Aislamiento Térmico en Hornos IndustrialesDocumento37 pagineSemana 2 Aislamiento Térmico en Hornos IndustrialesEVELYN PAQUIRACHIN SANTOSNessuna valutazione finora

- Ejercicios Propuestos Tutoría 2Documento2 pagineEjercicios Propuestos Tutoría 2bohorquezvasquezoscarivanNessuna valutazione finora

- Nch.2256 ofDocumento4 pagineNch.2256 ofKakobitNessuna valutazione finora

- ConvertirDocumento18 pagineConvertirWilber Coarite CondoriNessuna valutazione finora

- Otros Tipos de CementoDocumento6 pagineOtros Tipos de CementoLizeth BarreraNessuna valutazione finora

- Compuestos Inorganicos - BDocumento2 pagineCompuestos Inorganicos - BEdwinNessuna valutazione finora

- Impermeabilizar ParedesDocumento3 pagineImpermeabilizar ParedesGuillermoNessuna valutazione finora

- Informe de Calcinacion de CalizaDocumento16 pagineInforme de Calcinacion de Calizaflor shirley aguilar lara0% (1)

- 1 LUIS TRAVERSA Introduccion Al Concepto de DurabilidadDocumento16 pagine1 LUIS TRAVERSA Introduccion Al Concepto de DurabilidadLuis AguirreNessuna valutazione finora

- Diapositivas EncapsulamientoDocumento36 pagineDiapositivas EncapsulamientoSPGCNessuna valutazione finora

- AGLOMERANTESDocumento6 pagineAGLOMERANTESFresly MendozaNessuna valutazione finora

- Caldos Minerales para El Cafe. Peru.Documento5 pagineCaldos Minerales para El Cafe. Peru.Santiago VillalobosNessuna valutazione finora