Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Ensamblaje de Cocina Con Aire Comprimido (Tesina Termo2)

Caricato da

Franko Edgar Martinez ReateguiCopyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Ensamblaje de Cocina Con Aire Comprimido (Tesina Termo2)

Caricato da

Franko Edgar Martinez ReateguiCopyright:

Formati disponibili

UNIVERSIDAD NACIONAL DEL CALLAO

FACULTAD DE ING. MECANICA ENERGIA

ESCUELA PROFESIONAL DE ING. MECANICA

UTILIZACION DE AIRE COMPRIMIDO EN UNA LINEA NEUMATICA

PARA ENSAMBLAJE DE COCINAS.

PROFESOR : TEZEN CAMPOS, JOSE

INTEGRANTES : MARTINEZ REATEGUI, FRANCO.

PARDO GONZALES, MANUEL.

BERNA GUTIERRES, ANDRES

OSCATEGUI CHUQUILLANQUI, HENRY.

MORENO PANDURO ELVIS BRUNO.

BELLAVISTA - CALLAO

2014

1. INTRODUCCION ............................................................................................................................... 5

2. PLANTEAMIENTO DEL PROBLEMA .................................................................................................. 6

2.1 ENFOQUE DE ESTUDIO ....................................................................................................... 6

2.2 DESCRIPCION DEL PROCESO ............................................................................................ 6

2.3 DIAGRAMA DE MOVIEMIENTOS DEL OPERADOR ....................................................... 8

3. OBJETIVOS ....................................................................................................................................... 8

3.1 OBJETIVO GENERAL: ........................................................................................................... 8

3.2 OBJETIVOS ESPECFICOS: ................................................................................................... 8

4. JUSTIFICACION ................................................................................................................................. 8

5. ANTECEDENTES ............................................................................................................................... 8

6. MARCO TEORICO ............................................................................................................................. 9

6.1 EL AIRE COMPRIMIDO ......................................................................................................... 9

6.2 PRODUCCIN DE AIRE COMPRIMIDO ........................................................................... 11

6.3 TIPOS DE COMPRESORES .................................................................................................. 11

6.4 DESCRIPCION Y FUNCIONAMIENTO DE UN COMPRESOR DE UNA O VARIAS

FASES ........................................................................................................................................... 12

FASES NECESARIAS EN ALTAS PRESIONES ....................................................................... 13

METODOLOGIA APLICADA ................................................................................................................ 16

7.1 DESCRIPCIN DE UNA RED ....................................................................................... 16

7.1.1 DISPOSITIVOS ....................................................................................................... 16

7.1.2 TUBERA PRINCIPAL ........................................................................................... 17

7.1.3 TUBERAS SECUNDARIAS ................................................................................ 17

7.1.4 TUBERAS DE SERVICIO .................................................................................... 17

7.2 USOS DEL AIRE COMPRIMIDO ................................................................................... 17

7.2.1 EQUIPOS DE PLANTA ......................................................................................... 17

7.2.2 INSTRUMENTACIN........................................................................................... 18

7.3.1 PARMETROS ...................................................................................................... 18

7.3.2 TUBERA................................................................................................................ 19

7.3.3 CONFIGURACIN ................................................................................................ 20

7.3.4 INCLINACIN ....................................................................................................... 22

7.4 DISEO DE LA RED....................................................................................................... 23

7.5 OPERACIN Y MANTENIMIENTO DE ACCESORIOS ................................................. 24

7.5.1 POSTENFRIADORES .................................................................................................. 24

7.5.1.1 POSTENFRIADORES AIRE-AIRE .................................................................... 25

7.5.1.2 POSTENFRIADORES AIRE-AGUA ................................................................. 25

7.5.2 SEPARADOR CENTRFUGO ..................................................................................... 25

7.5.3 VLVULAS DE DRENAJE AUTOMTICO............................................................. 26

7.5.3.1 VLVULAS DE DRENAJE AUTOMTICO MECNICO ............................. 26

7.5.3.2 VLVULAS DE DRENAJE AUTOMTICO DE FLOTADOR ....................... 26

7.5.3.3 VLVULAS DE DRENAJE AUTOMTICO ELECTRNICA ....................... 26

7.5.4 FILTROS ....................................................................................................................... 27

7.5.4.1 FILTROS DE PARTCULAS .............................................................................. 27

7.5.4.2 FILTROS COALESCENTES .............................................................................. 27

7.5.4.3 FILTROS DE VAPORES .................................................................................... 28

7.5.5 SECADORES................................................................................................................ 28

7.5.5.1 REFRIGERADOS ................................................................................................ 28

- FUNCIONAMIENTO ....................................................................................................... 28

- PARTES ............................................................................................................................ 29

- MANTENIMIENTO ......................................................................................................... 29

7.5.5.2 REGENERATIVOS ............................................................................................. 30

- MANTENIMIENTO ......................................................................................................... 30

7.5.6 TANQUES DE ALMACENAMIENTO ....................................................................... 30

7.5.7 UNIDADES DE MANTENIMIENTO ......................................................................... 30

7.5.8 IMPUREZAS ................................................................................................................ 32

7.5.9 TRATAMIENTO DE LA HUMEDAD ........................................................................ 32

7.5.9.1 SECADO POR ABSORCIN ..................................................................... 34

7.5.9.2 SECADO POR ADSORCIN ..................................................................... 34

7.5.9.3 SECADO POR ENFRIAMIENTO .............................................................. 35

8. LINEA DE ENSAMBLAJE DE COCINAS ............................................................................................. 40

8.1 AREA DE ENSAMBLE DE COCINAS ......................................................................................... 41

8.1.1 PRE ENSAMBLAJE DE COCINAS ................................................................................................ 41

8.1.2 MEDICION DEL TRABAJO EN LAS OPERACINES REALIZADAS EN EL PRE ENSAMBLE ............. 42

8.1.3 ENSAMBLAJE DE COCINAS ........................................................................................................ 47

8.1.4 PROCESO DE ENSAMBLAJE DE UNA COCINA ........................................................................... 48

9. CONCLUSIONES ............................................................................................................................ 54

10. RECOMENDACIONES ................................................................................................................... 55

11. REFERENCIAS ............................................................................................................................... 56

BIBLIOGRAFIA .................................................................................................................................... 56

1. INTRODUCCION

El trabajo que esta por presentarse es de suma importancia para la empresa industrial, que es la

automatizacin de un proceso. El tema de la automatizacin es lo que se est enfocando todas las empresas,

ya que al dar la habilidad a las mquinas de realizar operaciones de manera automtica nos va a dar un

proceso ms eficiente en menor tiempo, es decir, mejorar en todos los sentidos la produccin que es lo que

busca la industria da a da.

Las tcnicas de automatizacin son muchas y bastante amplias, en nuestro caso se opt por usar aire

comprimido, mejor conocido como neumtica (derivacin de la palabra griega Pneuma, que hace referencia

al aire, viento, respiracin, se obtuvo, entre otras cosas el concepto de neumtica que trata de los movimientos

y procesos realizados con ayuda del aire), que si bien se sabe que es una tcnica de elevado costo, es una de

las ms eficientes y flexibles, que se conozcan. Como se dijo al automatizar buscamos una mayor eficiencia,

esto lograra que la empresa disminuya la produccin de piezas defectuosas, y por lo tanto aumente una mayor

calidad en los productos que se logran mediante la exactitud de las maquinas automatizadas, todo esto en

breve lapso de tiempo.

El sistema que se utilizara a travs de este documento ser del tipo didctico, es decir, se ira explicando el

diseo de un sistema automtico paso a paso aplicado directamente a un procesos industrial, en nuestro caso

el ensamblaje en una planta de cocinas a gas.

2. PLANTEAMIENTO DEL PROBLEMA

Para poder alcanzar una automatizacin de un proceso es necesario revisar cada una de las variables que tiene,

es en esta parte del proyecto es donde se revisaran.

2.1 ENFOQUE DE ESTUDIO

El proceso al que esta tesis enfocara su estudio, es el de la utilizacin de un sistema de aire comprimido en el

ensamblaje de cocina mediante atornilladores neumticos. Es un proceso que se puede considerar en un 75%

como manual, ya que lo nico automatizado es el sistema de atornillado. El planteamiento de la tesis ser

dirigido a la manipulacin de las masas y todo lo que incluye, y no al proceso en s de la fabricacin de las

piezas y de la operacin de la maquina barrenadora. Solo ser tomado en cuenta su manera de accionarse, las

medidas de la compuerta, distancia, etc.

2.2 DESCRIPCION DEL PROCESO

a) El proceso inicia con una banda de las piezas previamente tratadas (imagen 1 e imagen 2) y llegan a

mano del operador con las herramientas a usar como son las llaves de distintas medidas para el

ensamblaje de la cocina.

Banda de las piezas previamente tratadas

Herramientas a usar como son las llaves de distintas medidas para el ensamblaje de la cocina.

La tarea de operador consiste en tomar las piezas y comenzar el siguiente armado de la cocina.

Armado de la cocina.

El operario hace los armados de la cocina con llaves mecnicas.

Armados de la cocina con llaves mecnicas.

Finalmente el operario termina el armado de la cocina mediante el trabajo manual y con ayuda de las

herramientas mecnicas.

Termina el armado de la cocina

2.3 DIAGRAMA DE MOVIEMIENTOS DEL OPERADOR

Este diagrama se muestra detallado para poder ver todos y cada uno de los movimientos que hacen posible la

tarea del operador y que para alcanzar la automatizacin se tendrn que mejorar. Pensando en que el operador

debe realizar trabajos y mejorar la produccin.

3. OBJETIVOS

3.1 OBJETIVO GENERAL:

Mejorar la eficiencia de produccin de la planta de ensamblaje de cocinas.

3.2 OBJETIVOS ESPECFICOS:

Implementar un sistema de aire comprimido para la utilizacin de atornilladores neumticos en la

planta de ensamblaje.

Minimizar el tiempo de ensamblaje de las cocinas mediante un sistema automatizado (atornilladores

neumticos).

Aumentar la produccin de la planta.

4. JUSTIFICACION

En el vasto campo de la neumtica, su aprendizaje y aplicacin en circuitos se ve frenado u obstaculizado por

cierta forma por la falta de medios escritos o virtuales que muestran de una forma entendible y de cierto modo

sencilla (aunque la neumtica y su diseo no son del todo fcil) los distintos fundamentos, accionamientos,

elementos y formas de diseo que permitan resolver un problema de diseo neumtico. Con los mltiples

tipos y casos que pueden presentarse en una situacin real de diseo ya sea esto a causas, situaciones en el

aprendizaje o a su vez en el campo de la aplicacin de la industrian, comenzando siempre con los

conocimientos que se adquieren en la vida.

5. ANTECEDENTES

Se entiende por automatizacin de un proceso, a la ejecucin de una tarea ya sea del mbito industrial,

administrativo o cientfica; hacindolo o ms gil y efectivo, todo con las finalidad de hacer la tarea ms

sencilla para el ser humano. Al darse una mayor eficiencia en el rea de ensamblaje, se lograra que la empresa

aumente su produccin con menor probabilidad a fallas y mayor calidad en los productos terminados, todo

esto ayudara a que la empresa, mediante la utilizacin de inversiones tecnolgicas, aumente toda su

competitividad en un porcentaje considerable, y si esto no se hace la empresa puede sufrir el riesgo de

quedarse rezagada en el mercado.

6. MARCO TEORICO

Nuestro trabajo se basa en si en la produccin de aire comprimido para un sistema neumtico para esto

daremos a conocer ciertos conceptos generales que nos darn una visin general del trabajo realizado.

La neumtica es la tcnica que se dedica al estudio y a las aplicaciones prcticas del aire comprimido,

realizadas mediante circuitos e instalaciones neumticas. Las instalaciones neumticas abarcan desde las

propias mquinas generadoras de aire hasta los aparatos o elementos que transforman la energa que les

proporciona el aire en trabajo til.

Entre las ventajas que presenta la neumtica se puede destacar la que se trata de un tipo de energa abundante,

ya que prcticamente en cualquier lugar puede disponerse de cantidades ilimitadas de aire, lo cual hace fcil

su transporte y su almacenamiento, as como el mantenimiento, manejo y utilizacin de los componentes.

Entre sus desventajas, quizs las ms importantes son la necesidad de tratamiento de aire comprimido (limpiar

y secar) antes de su utilizacin y el coste de las instalaciones.

6.1 EL AIRE COMPRIMIDO

El aire es un elemento abundante en la naturaleza, limpio, fcilmente almacenable y de fcil transporte, lo que

convierte en un fluido (gas) ideal para su utilizacin como elemento bsico en los sistemas neumticos.

Como todo gas, el aire se puede comprimir por medio de una accin mecnica exterior hasta alcanzar una

presin determinada.

Supngase un cilindro seccin(S) en cuyo interior existe un gas y sobre el cual, por medio de un vstago

(varilla), se ejerce una fuerza (F). El coeficiente entre la magnitud de la fuerza aplicada y el valor de la

superficie del cilindro (S) se denomina presin:

- F

1

: Fuerza en kilogramos fuerza (kgf) o newtons (N)

- S: representa la seccin en cm

- P

1

: representa la presin en kgf/cm o N/cm

Si en un momento determinado se aumenta la fuerza aplicada, (F2), como consecuencia de la aplicacion

de dicha fuerza, la presin en el interior del cilindro habr aumentado de una presin inicial P1, a una

presin final P2, de tal forma que la presin final en el interior del cilindro ser ahora:

Por otra parte, si se mantiene constante la temperatura (T) en el interior del cilindro, se cumplir que el

producto de la presin absoluta y del volumen es constante para una determinada cantidad de gas (ley de

Boyle-Mariotte).

Gay-Lussac estudi las variaciones de volumen con la temperatura, manteniendo constante la presin, y lleg

a deducir que:

Donde T1 y T2 representan las temperaturas absolutas en grados Kelvin (K), siendo:

6.2 PRODUCCIN DE AIRE COMPRIMIDO

El aire comprimido se obtiene por medio de compresores, que son mquinas capaces de elevar la presin del

aire que aspiran de la atmsfera hasta un valor conveniente.

En las instalaciones neumticas se utilizan compresores capaces de producir y almacenar aire comprimido y

de regular el suministro del circuito donde estn conectados los diferentes dispositivos que funcionan con aire

comprimido.

- Q= Caudal > Representa la cantidad de aire comprimido que fluye a travs de una seccin por

unidad de tiempo.

- V > Representa el volumen del fluido que atraviesa la seccin de la tubera en m o litros.

- S > Representa la seccin de tuberas en m.

- L > Representa la longitud de la tubera en metros.

- t > Representa el tiempo en segundos o minutos.

- v > Representa la velocidad de movimiento del fluido.

Puesto que el el caudal es el cociente entre unidades de volumen y de tiempo se puede medir en m/hora,

m/min, l/min o l/s.

El aire comprimido en la cmara de compresin y enviado a un depsito (o acumulador) que dispone de una

salida regulable de aire, la cual va conectada con el circuito de la instalacin neumtica. Dicho depsito lleva

incorporada, a su vez, otra salida (o grifo) con el fin de eliminar el agua que genera la condensacin.

6.3 TIPOS DE COMPRESORES

Los ms conocidos y usados son los volumtricos o de pistn. Transforma el movimiento circular de un eje

procedente del motor en un movimiento rectilneo alternativo, mediante un mecanismo de biela o manivela.

Consta de una vlvula de admisin y otra de escape, de modo que al descender el mbolo la vlvula de

admisin se abre debido a la depresin creada y se llena en cilindro de aire.

Por contraposicin al ascender el mbolo se cierra la vlvula de admisin y se abre la de escape por lo que

sale la embolada de aire hacia el acumulador.

Compresor de pistn

Compresor rotativo de paletas

6.4 DESCRIPCION Y FUNCIONAMIENTO DE UN COMPRESOR DE UNA O VARIAS FASES

En la figura 83 presentamos el compresor de tres fases utilizado por los motores Diesel Burmeister y Wain,

como se aprecia en la misma la fase de baja presin comprende la zona de mayor volumen de compresin

situada en la parte central, entre las fases de alta presin y meda presin. Con tal disposicin se evita el

peligro de que los gases de aceite del crter puedan pasar al cilindro, como ocurrira durante el perodo de

aspiracin de disponerse la fase de baja presin en la parte inferior.

El aire aspirado de la atmsfera, pasa a travs de la vlvula vi a la zona de baja presin por efecto del vaco

producido por el mbolo, en su movimiento descendente. En sus descensos el mbolo comprime el aire

situado en la zona de media presin, pasando dicho aire comprimido a travs de la vlvula v3 al refrigerador

de media presin, y de este a la zona de alta presin a travs de la vlvula de aspiracin v5 .

En el movimiento ascendente del mbolo, es comprimido el aire inicialmente aspirado de la atmsfera y

situado en la zona de baja presin, este pasa por la vlvula V2 a su refrigerador correspondiente y de este a la

zona de media presin a travs de la vlvula V3.

El aire situado en la zona de alta presin es comprimido en el movimiento ascendente del mbolo, pasando al

refrigerador de alta presin y a continuacin a las botellas de almacenamiento.

FASES NECESARIAS EN ALTAS PRESIONES

El estudio de la teora de los compresores de aire, se hace ms fcil considerando primeramente un compresor

sin espacio neutro, y utilizando para ello el diafragma PV de la figura 84.

El aire aspirado a la presin atmosfrica, representado por la lnea AB y cuyo volumen V corresponde al de su

cilindrada, es comprimido segn la curva de compresin BC, hasta que la presin se eleva un poco por

encima de la presin de descarga Pc .

Con el fin de hacer mnimo el trabajo empleado en la compresin, debera ser dicha evolucin una isotrmica,

no siendo ello posible aun cuando se refrigeren las paredes del cilindro, por lo que dicha evolucin tiene un

carcter de curva poli trpica de ecuacin:

Cuyo valor de exponente oscila entre 1,17 y 1,35.

La fase CD representa la salida del aire a presin constante a travs de la vlvula de descarga, y la DA la

cada instantnea de la presin hasta igualarse con la atmosfrica, al abrirse la vlvula de aspiracin.

El diafragma PV representado corresponde a un compresor hipottico que no tiene volumen muerto. En la

realidad no es posible obtener un volumen muerto nulo, ni tampoco pensar con un descenso instantneo de la

presin. En efecto, al final de la carrera de compresin, la vlvula de descarga regresa a su asiento pero queda

una pequea cantidad de aire comprimido a elevada presin, retenida en el espacio neutro entre el mbolo y el

fondo del cilindro.

Durante la carrera de aspiracin del mbolo, el aire que queda en el volumen muerto, debe de expansionarse

hasta la presin de aspiracin antes de que se abra la vlvula correspondiente. As, pues, debido al volumen

muerto, el aspecto real de dicha fase queda representada por la curva D1 A1 del diafragma, que para mayor

comodidad se repite y modifica en la figura 85.

La compresin al ser una evolucin politrpica da lugar a un aumento de la temperatura, pudiendo sta ser

calculada por la expresin:

y de ello se deduce:

Siendo Ta la temperatura inicial, Tc la temperatura final, Pa la presin inicial y Pc la final.

El elevado valor de la presin que se requiere en las instalaciones marinas hace que no sea posible lograrla

con una sola compresin, es decir, con un solo cilindro, a causa de las altas temperaturas que fcilmente se

deducen de la anterior expresin. Debe, pues, emplearse varios saltos de presin o escalones con refrigeracin

intermedia.

En la figura 86 est representado el diafragma PV de un compresor de tres fases de compresin.

En l se aprecia la prdida de presin entre el punto D (diafragma de baja presin) y el punto A1 en que se

inicia el diafragma de la media presin. Dicha prdida es debida a la refrigeracin y conductos intermedios.

Lo mismo ocurre en el paso de la media presin a la alta.

Una vez conocidos estos conceptos bsicos procedemos al diseo del sistema.

METODOLOGIA APLICADA

7. DISEO DE UNA RED DE AIRE COMPRIMIDO APLICADO A UNA PLANTA DE

ENSAMBLAJE.

7.1 DESCRIPCIN DE UNA RED

7.1.1 DISPOSITIVOS

En general una red de aire comprimido de cualquier industria cuenta con los siguientes 7 dispositivos

mostrados en la Figura 1.

- Filtro del compresor: Este dispositivo es utilizado para eliminar las impurezas del aire antes de la

compresin con el fin de proteger al compresor y evitar el ingreso de contaminantes al sistema.

- Compresor: Es el encargado de convertir la energa mecnica, en energa neumtica comprimiendo

el aire. La conexin del compresor a la red debe ser flexible para evitar la transmisin de vibraciones

debidas al funcionamiento del mismo.

- Post-enfriador: Es el encargado de eliminar gran parte del agua que se encuentra naturalmente dentro

del aire en forma de humedad.

- Tanque de almacenamiento: Almacena energa neumtica y permite el asentamiento de partculas y

humedad.

- Filtros de lnea: Se encargan de purificar el aire hasta una calidad adecuada para el promedio de

aplicaciones conectadas a la red.

- Secadores: Se utilizan para aplicaciones que requieren un aire supremamente seco.

- Aplicaciones con sus purgas, unidades de mantenimiento (Filtro, reguladores de presin y

lubricador) y secadores adicionales.

Componentes de una red de aire comprimido

Los elementos 1, 2, 3, 4 y 5 se ubican en la tubera principal. Su presencia es obligatoria en todas las redes de

aire comprimido. El 6 puede ubicarse en las tuberas secundarias y el 7 se instala en la tubera de servicio que

alimenta las diferentes aplicaciones.

7.1.2 TUBERA PRINCIPAL

Es la lnea que sale del conjunto de compresores y conduce todo el aire que consume la planta. Debe tener la

mayor seccin posible para evitar prdidas de presin y prever futuras ampliaciones de la red con su

consecuente aumento de caudal. La velocidad mxima del aire en la tubera principal es de 8 m/s.

7.1.3 TUBERAS SECUNDARIAS

Se derivan de la tubera principal para conectarse con las tuberas de servicio. El caudal que por all circula es

el asociado a los elementos alimentados exclusivamente por esta tubera. Tambin en su diseo se debe prever

posibles ampliaciones en el futuro. La velocidad del aire en ellas no debe superar 8 m/s.

7.1.4 TUBERAS DE SERVICIO

Son las que surten en s los equipos neumticos. En sus extremos tienen conectores rpidos y sobre ellas se

ubican las unidades de mantenimiento. Debe procurarse no sobre pasar de tres el nmero de equipos

alimentados por una tubera de servicio. Con el fin de evitar obstrucciones se recomiendan dimetros mayores

de en la tubera. Puesto que generalmente son segmentos cortos las prdidas son bajas y por tanto la

velocidad del aire en las tuberas de servicio puede llegar hasta 15 m/s.

7.2 USOS DEL AIRE COMPRIMIDO

En la mayora de las instalaciones el Aire Comprimido se considera como una Fuente de Energa

comparable a la electricidad, el gas y el agua. En general es utilizado para el manejo de equipos de planta y

para instrumentacin. En ambos casos la presin de la red es entre 6 y 7 bar.

7.2.1 EQUIPOS DE PLANTA

El uso del aire comprimido en equipos de planta hace referencia a dispositivos robustos como taladros,

pulidores, motor-tools, elevadores, motores y otros. En este caso el aire debe tener una calidad aceptable de

humedad e impurezas. El consumo de aire de estos dispositivos de muestra en la Tabla 1.

Dispositivo

Consumo (

)

Elevadores neumticos 0.5-5.0 Ton 70-200

Taladros 12-80

Grinders 20-85

Wrenches 30-50

Pistolas 20

Sand Blasting 70-115

Tabla1. Consumos de diferentes dispositivos neumticos

7.2.2 INSTRUMENTACIN

Algunas empresas fuera de usar el aire comprimido en dispositivos robustos tambin lo usan para actuadores

de precisin y pequeos motores neumticos. Estos equipos tienen una funcin de control de procesos ms

que de potencia como en un taladro. Debido a la precisin de sus componentes, el aire comprimido usado en

ellos ha de tener una calidad superior a la usada en un equipo robusto. Por ejemplo, el aire ha de tener un

contenido de humedad tan bajo que su punto de roco sea siempre superior a la menor temperatura en

cualquier lugar de la red con el fin de evitar la presencia de condensados. Adems, las impurezas del aire

debern ser menores que 0.1g/Nm

3

y hasta un tamao de 3.

7.3 LA RED DE AIRE COMPRIMIDO

7.3.1 PARMETROS

Al iniciar el proceso de diseo de una instalacin de aire comprimido se deben investigar todas las

aplicaciones que se usarn y su ubicacin en la planta. Con la ayuda de un cuestionario como el de la Figura.

Cuestionarios de ayuda para el diseo de una red de aire comprimido

Presin: Se debe estimar la presin a la cual se desea trabajar para establecer el funcionamiento del

compresor y de la red. Generalmente una red industrial de aire comprimido tiene presiones de 6 y 7

bar.

Caudal: El caudal de la red deber ser diseado con base en la demanda. Los dispositivos neumticos

traen en sus catlogos mtodos para estimar su consumo y obtener valores como los mostrados en la

Tabla 1.

Prdida de pres2in: Los componentes de una red de aire comprimido como codos, ts, cambios de

seccin, unidades de mantenimiento, y otras se oponen al flujo generando prdidas de presin.

Garantizar que las prdidas estn en los lmites permisibles es una labor esencial del diseo. Algunos

valores son mostrados en la Tabla 2.

Refrigerador posterior de agua 0,09 bar

Refrigerador posterior de aire 0,09 bar

Secador frigorfico 0,20 bar

Secador adsorcin 0,30 bar

Separadores cermicos 0,10 bar

Red de tuberas 0,14 bar

Filtros en general 0,15 bar

Tabla 2. Prdida de presin de algunos dispositivos

Velocidad de circulacin: Esta velocidad debe controlarse puesto que su aumento produce mayores

prdidas de presin.

7.3.2 TUBERA

Todo movimiento de un fluido por una tubera produce una prdida de presin debido a su rugosidad y

dimetro asociado. La seleccin de los dimetros de las tuberas de una red de aire se determina segn los

principios de la mecnica de fluidos y para ello se utilizan ecuaciones y diagramas. Esta informacin no se

expone en este trabajo pero puede ser consultada por el lector en cualquier libro de diseo de redes.

El material ms usado en las tuberas de aire es el acero. Debe evitarse utilizar tuberas soldadas puesto que

aumentan la posibilidad de fugas, ms bien se recomiendan las tuberas estiradas. Actualmente en el mercado

se encuentra un nuevo tipo de tuberas en acero anodizado que, aunque ms costosas, tienen una mayor

duracin que las de acero.

La identificacin es una parte importante del mantenimiento. Segn la norma UNE 1063 las tuberas que

conducen aire comprimido deben ser pintadas de azul moderado UNE 48 103.

En general la tubera de una red no necesita mantenimiento fuera de la correccin de fugas que se producen

ms en las conexiones que en la tubera en s. En caso que la tubera presenta obstruccin por material

particulado debe limpiarse o reemplazarse aunque esto no es comn en las empresas.

7.3.3 CONFIGURACIN

Existen varias posibles configuraciones de una red de aire comprimido tal como se muestra en la Figura. En

una red de aire el factor ms esencial de todos es la distribucin de agua en la red puesto que los datos de

prdidas, velocidad, presin y otros pueden ser calculados matemticamente sin mayor dificultad. En cambio

las zonas de acumulacin de agua en una red han de ser detectadas por la pericia del ingeniero.

Posibles configuraciones de las redes de aire

- Red abierta: Se constituye por una sola lnea principal de la cual se desprenden las secundarias y las

de servicio tal como se muestra en la Figura (sup.). La poca inversin inicial necesaria de esta

configuracin constituye su principal ventaja. Adems, en la red pueden implementarse inclinaciones

para la evacuacin de condensados tal como se muestra en la figura de abajo. La principal desventaja

de este tipo de redes es su mantenimiento. Ante una reparacin es posible que se detenga el

suministro de aire aguas abajo del punto de corte lo que implica una detencin de la produccin.

Configuracin abierta y su inclinacin

- Red Cerrada: En esta configuracin la lnea principal constituye un anillo tal como se muestra en la

Figura 3 (medio). La inversin inicial de este tipo de red es mayor que si fuera abierta. Sin embargo

con ella se facilitan las labores de mantenimiento de manera importante puesto que ciertas partes de

ella pueden ser aisladas sin afectar la produccin. Una desventaja importante de este sistema es la

falta de direccin constante del flujo. La direccin del flujo en algn punto de la red depender de las

demandas puntuales y por tanto el flujo de aire cambiar de direccin dependiendo del consumo tal

como se muestra en la Figura 5. El problema de estos cambios radica en que la mayora de

accesorios de una red (p. ej. Filtros) son diseados con una entrada y una salida. Por tanto un cambio

en el sentido de flujo los inutilizara.

Direccin del flujo en una red cerrada para una demanda caracterstica

Cabe anotar que otro defecto de la red cerrada es la dificultad de eliminar los condensados debido a la

ausencia de inclinaciones tal como se muestra en la. Esto hace necesario implementar un sistema de secado

ms estricto en el sistema. Al contrario de lo pensado, Carnicer expone que en dichos sistemas las cadas de

presin no disminuyen. Por tanto la principal razn para implementar redes cerradas es por su buen

mantenimiento.

Configuracin Cerrada y su ausencia de inclinacin

- Red interconectada: Esta configuracin es igual a la cerrada pero con la implementacin de bypass

entre las lneas principales tal como se muestra en la Figura (inf.). Este sistema presenta un

excelente desempeo frente al mantenimiento pero requiere la inversin inicial ms alta. Adems, la

red interconectada presenta los mismos problemas que la cerrada.

7.3.4 INCLINACIN

En las redes abiertas se debe permitir una leve inclinacin de la red en el sentido de flujo del aire. Esto con el

fin facilitar la extraccin de los condensados. Dicha inclinacin puede ser de un 2% como se ilustra en la

Figura 7. Al final debe instalarse una vlvula de purga.

Figura 7. Inclinacin en una red de aire

7.4 DISEO DE LA RED

La primera labor de diseo de una red de aire comprimido es levanta u obtener un plano de la planta donde

claramente se ubiquen los puntos de demanda de aire anotando su consumo y presin requeridas. Tambin

identificar el lugar de emplazamiento de la batera de compresores. Es importante realizar una buena labor

puesto que una vez establecida la distribucin esta influir en las futuras ampliaciones y mantenimiento de la

red.

Para el diseo de la red se recomiendan las siguientes observaciones:

a. Disear la red con base en la arquitectura del edificio y de los requerimientos de aire.

b. Procurar que la tubera sea lo ms recta posible con el fin de disminuir la longitud de tubera, nmero

de codos, ts, y cambios de seccin que aumentan la prdida de presin en el sistema.

c. La tubera siempre deber ir instalada areamente. Puede sostenerse de techos y paredes. Esto con el

fin de facilitar la instalacin de accesorios, puntos de drenaje, futuras ampliaciones, fcil inspeccin

y accesibilidad para el mantenimiento. Una tubera enterrada no es prctica, dificulta el

mantenimiento e impide la evacuacin de condensados.

d. La tubera no debe entrar en contacto con los cables elctricos y as evitar accidentes.

e. En la instalacin de la red deber tenerse en cuenta cierta libertad para que la tubera se expanda o

contraiga ante variaciones de la temperatura. Si esto no se garantiza es posible que se presentes

combas con su respectiva acumulacin de agua.

f. Antes de implementar extensiones o nuevas demandas de aire en la red debe verificarse que los

dimetros de la tubera si soportan el nuevo caudal.

g. Un buen dimetro de la tubera principal evita problemas ante una ampliacin de la red. La lnea

principal deber tener una leve inclinacin en el sentido de flujo del aire para instalar sitios de

evacuacin de condensados.

h. Para el mantenimiento es esencial que se ubiquen llaves de paso frecuentemente en la red. Con esto

se evita detener el suministro de aire en la red cuando se hagan reparaciones de fugas o nuevas

instalaciones.

i. Todo cambio brusco de direccin o inclinacin es un sitio de acumulacin de condensados. All se

deben ubicar vlvulas de evacuacin.

j. Las conexiones de tuberas de servicio o bajantes deben hacerse desde la parte superior de la tubera

secundaria para evitar el descenso de agua por gravedad hasta los equipos neumticos y su deterioro

asociado. Un ejemplo de dicha conexin se muestra en la Figura 7.

7.5 OPERACIN Y MANTENIMIENTO DE ACCESORIOS

El propsito de los accesorios (Figura 8) es mejorar la calidad del aire comprimido entregado por el

compresor para adaptar este a las condiciones especficas de cada operacin, algunos accesorios tambin se

utilizan para la regulacin de caudal y presin, lubricacin de los equipos a instalar en la red o simplemente

para cambios de direcciones en la red y paso o no de fluido dependiendo de la aplicacin.

Tener aire comprimido de buena calidad es importante para asegurar una larga vida til de los equipos

neumticos y unos ptimos resultados en los procesos que requieren dicho servicio.

Las caractersticas ms importantes a tener en cuenta son:

- La cantidad de aceite que contiene el aire.

- La cantidad de agua presente en el mismo.

- El punto de roco.

- Cantidad de partculas extraas contenidas en el aire.

Ejemplo de una red y sus accesorios

7.5.1 POSTENFRIADORES

El objetivo de este accesorio es disminuir la temperatura del aire luego de la compresin, ya que el aire luego

de ser comprimido quede 100% saturado, al tener lugar una disminucin brusca de temperatura se

presentaran condensados, por lo cual podemos decir que este equipo sirve tambin para disminuir la cantidad

de agua contenida en el aire; esto implica que siempre que se utilice un postenfriador es necesario instalar

algn medio para retirar los condensados que este genera, tales como separadores centrfugos ( separadores

de mezcla )

Esencialmente un postenfriador es un intercambiador de calor en el cual el elemento qu e pierde calor es el

aire comprimidos, mientras que el mdio que lo gana es algn refrigerante, usualmente aire o agua.

Existen muchas formas posibles para un postenfriador, las ms comunes son concha y tubo, tubos aleteados y

radiadores.

7.5.1.1 POSTENFRIADORES AIRE-AIRE

En lugares donde el aire tiene alta presencia de contaminantes, la utilizacin de este equipo es

cuestionable, ya que aunque el fluido de trabajo es gratuito (menor costo de operacin), la cantidad de

mantenimiento aumenta los costos.

Postenfriadores Aire-Aire

7.5.1.2 POSTENFRIADORES AIRE-AGUA

Tiene alta eficiencia, menor necesidad de espacio y mayor costo de operacin por el fluido de trabajo y la

instalacin.

Postenfriador Aire-Agua

7.5.2 SEPARADOR CENTRFUGO

Siempre se instala despus del postenfriador, el objetivo del separador es retirar el agua que se ha condensado

del proceso de enfriamiento del aire.

Bsicamente consiste en un recipiente cilndrico que va colocado verticalmente, en su interior tiene un balde

que deflecta la corriente de aire, haciendo que este sufra un proceso de centrifugacin, por lo cual las gotas de

agua que son ms pesadas que el aire se adhieren a las paredes del recipiente, para luego caer al fondo de este

por efecto de la gravedad, dicha agua ser finalmente retirada mediante una trampa de drenaje automtico.

7.5.3 VLVULAS DE DRENAJE AUTOMTICO

Las vlvulas de drenaje automtico deben ir en sitios donde exista la necesidad de desalojar condensados, por

ejemplo filtros, separadores centrfugos, piernas de drenaje, tanque etc. La funcin de estas consiste en abrirse

cada cierto tiempo para comunicar el sitio donde existe el condensado con el exterior, permitiendo que este

sea desalojado:

Vlvulas de Drenaje Automtico

7.5.3.1 VLVULAS DE DRENAJE AUTOMTICO MECNICO

Funcionan por principios mecnicos y no requieren ningn tipo de energa exterior. Tiene la desventaja que el

tiempo de ciclado es relativamente aleatorio no habiendo ningn control sobre el tiempo que la vlvula

permanezca abierta y permitiendo que se deposite una capa sobre la vlvula haciendo que esta pierda

sensibilidad hasta que se bloquea

- MANTENIMIENTO

Como consecuencia de la perdida de sensibilidad por depsitos este tipo de vlvulas requiere mantenimiento

peridico.

7.5.3.2 VLVULAS DE DRENAJE AUTOMTICO DE FLOTADOR

Consiste en un flotador de forma esfrica instalado en la base de la misma. Que por la accin de

la acumulacin de condensado es desplazado hacia arriba, hasta llegar a un punto tal que ocasiona la

apertura de una vlvula mecnica permitiendo la salida del condensado; al salir cierta cantidad de

condensado, el flotador se desplaza hacia abajo cerrando la vlvula mecnica. Este ciclo se produce

continuamente.

- MANTENIMIENTO

Este tipo de vlvula de drenaje automtico es menos susceptible de sufrir problemas por acumulacin de

contaminantes que la vlvula de flotador, y como consecuencia el mantenimiento es menos frecuente.

7.5.3.3 VLVULAS DE DRENAJE AUTOMTICO ELECTRNICA

Este tipo de vlvulas opera mediante un solenoide, la cual es controlada por un temporizador que determina

exactamente los intervalos de apertura y la duracin de los mismos.

- MANTENIMIENTO

Es muy confiable y prcticamente libre de mantenimiento.

7.5.4 FILTROS

El propsito de los filtros de aire comprimido es suministrar aire libre de contaminantes a los diferentes

puntos de aplicacin. Contaminantes tales como agua, aceite, polvo, partculas slidas, neblinas, olores,

sabores y vapores, pueden atacar su sistema.

- MANTENIMIENTO:

A continuacin se ilustran los pasos que deben realizarse cada 6 meses a un filtro. Primero, purgar los

sedimentos y condensados abriendo convenientemente el grifo de la parte inferior del depsito y luego

eliminar la presin de aire en la instalacin. Desmntese despus el depsito y el elemento filtrante. Lmpiese

el elemento filtrante con agua jabonosa si es de nylon, tela o bronce sinterizado. Lmpiese el vaso de depsito

y los conductos del cuerpo con parafina o con soluciones poco concentradas de disolvente. Se deben

inspeccionar las juntas y remplazarse por otras nuevas en caso de que estn malas.

7.5.4.1 FILTROS DE PARTCULAS

Estos filtros estn diseados para retener partculas slidas, interceptando las mismas mediante un elemento

filtrante que puede ser de diversos materiales:

Papel, rejillas metlicas, mallas de nylon, espumas, etc.

- MANTENIMIENTO

Dichos elementos son recambiables y deben ser remplazados peridicamente puesto que se van saturando y

ocasionan altas perdidas de presin.

Filtro de Partculas

Filtros Coalescentes

Filtros de Carbn Activado

Filtros

7.5.4.2 FILTROS COALESCENTES

El propsito de estos retener lubricantes, emulsiones y neblinas, mediante el principio de coalescencia, el cual

consiste bsicamente en tener una red aleatoria de fibras, la cual ante el paso de aire, produce formacin de

gotas alrededor de las fibras, cayendo luego estas a un recipiente de acumulacin por efecto de gravedad.

Como consecuencia del diseo del filtro pueden retenerse partculas slidas incluso de menor tamao que las

retenidas por un filtro de partculas, por esto se recomienda instalar primero un filtro de partculas antes que

uno coalescente y as evitar que este se sature.

- MANTENIMIENTO

Dichos elementos son recambiables y deben ser remplazados peridicamente puesto que se van saturando y

ocasionan altas perdidas de presin.

7.5.4.3 FILTROS DE VAPORES

Son filtros diseados para remover olores sabores y vapores orgnicos. Su principio de funcionamiento

consiste en lechos de carbn activado que mediante adsorcion remueven dichos contaminantes.

- MANTENIMIENTO

Dichos elementos son recambiables y deben ser remplazados peridicamente puesto que se van saturando y

ocasionan altas perdidas de presin.

7.5.5 SECADORES

A causa del calor generado durante el proceso de compresin, el aire comprimido sale con un grado de

saturacin del 100% en la mayora de los casos; al ir disminuyendo la temperatura del aire comprimido

durante su permanencia en el tanque y su paso por los diferentes accesorios y tuberas, pierde capacidad de

retener vapor de agua, lo cual genera inevitablemente condensados, (agua liquida)

La presencia de condensados en el aire produce diversos problemas tales como corrosin, mal funcionamiento

de herramientas neumticas etc.

La solucin a este problema son los secadores de los cuales hay de dos clases:

Refrigerados

Regenerativos

7.5.5.1 REFRIGERADOS

Consisten en una maquina con un circuito de refrigeracin tpico el cual se encarga de enfriar aire por debajo

de la temperatura mnima histrica en la red producindose intencionalmente condensados que son retirados

por medio de un separador centrfugo.

Solo pueden ser utilizados en sitios donde el punto de roco sea mayor o igual a 0

0

C ya que de lo contrario el

agua se congela y obstruye la tubera.

Secadores Refrigerados

- FUNCIONAMIENTO

Se comprende mejor si se separan los fluidos que intercambian calor

Circuito de Aire:

El aire entra al secador, en caso de existir un preenfriador y un postcalentador, sufre preenfriamiento, luego

pasa al evaporador, donde es retirado una gran cantidad de calor a consecuencia de lo cual sufre un brusco

enfriamiento, generndose una gran cantidad de condensado, posteriormente pasa a travs del

separador donde se retira el agua lquida. Finalmente si hay un preenfriador postcalentador, pasa por el lado

contrario de este, ganando temperatura, para as salir del equipo con una temperatura cercana a la del

ambiente.

Circuito de refrigerante:

El refrigerante sale del compresor como un gas a alta presin y alta temperatura, luego pasa al condensador

donde es enfriado lo suficiente para que cambie a estado lquido, posteriormente pasa por la vlvula de

expansin donde disminuye radicalmente su presin, perdiendo temperatura, dicho liquido va entonces al

evaporador, donde hay un intercambio de calor con el aire, retirndose una gran cantidad de calor de este, el

cual es ganado por el refrigerante producindose un cambio de estado de lquido a vapor. Finalmente regresa

al compresor dando inicio de nuevo al ciclo.

- PARTES

o Refrigerante.

o Compresor de refrigeracin.

o Condensador.

o Vlvula de expansin.

o Evaporador.

o Separador Centrfugo.

o Preenfriador y postcalentador de aire.

o Vlvula de expansin termosttica.

o Vlvula Bypass de gases calientes.

o Vlvula supercalentadora.

o Subenfriador de lquido.

- MANTENIMIENTO

El mantenimiento de estos equipos es complejo por que manejan muchos elementos, en caso de no tener

catlogo del equipo seguir las indicaciones de mantenimiento recomendadas en para cada uno de las partes

que conforman este equipo.

7.5.5.2 REGENERATIVOS

Funcionan bajo un principio diferente que permite que alcancen puntos de roco por debajo de 0

0

C. Trabajan

utilizando materiales desecantes, que son aquellos que tienen, la propiedad de adsorber agua, capacidad que

se va perdiendo al irse saturando de esta, pero la cual pueden recuperar regenerndose, mediante diversos

mtodos, los cuales dependen del material desecante empleado, los principales mtodos de regeneracin son.

Sin Calor

- Atmosfrico

- Vaco

- Soplado

Con Calor

- Calentadores internos

- Calentadores Externos

- Calor de compresin

- MANTENIMIENTO

Requieren un mantenimiento frecuente y los materiales desecantes se van deteriorando, por diversas causas

tales como la contaminacin del aceite, corrosin qumica, erosin ante el paso de aire, regeneracin

incompleta etc.

7.5.6 TANQUES DE ALMACENAMIENTO

Permite absorber las pulsaciones inherentes al sistema de compresin reciprocante, a la vez que suministra

una superficie grande de intercambio de calor que permite disminuir parcialmente la alta temperatura del aire

luego de la compresin. Tambin absorbe sobrepicos de consumo alto y de corta duracin ocasionados por

aplicaciones que requieren grandes cantidades de aire en lapsos cortos de tiempo; permitiendo de esta manera

tener no tener un compresor sobredimensionado para satisfacer las demandas.

MANTENIMIENTO

Revisar que la vlvula de seguridad se abra a una presin un 20% mayor que la presin mxima del sistema y

que tenga una capacidad de evacuacin mayor a la de los compresores. Si no existe debe instalarse un

manhole de inspeccin, un sistema de evacuacin de condensado automtico, un bypass para mantenimiento

y un manmetro confiable. Algunas veces se colocan medidores de temperatura y doble manmetro (de

reserva)

El principal aspecto es la seguridad, ya que estos elementos son bombas en potencia. Las rutinas de

mantenimiento se deben realizar con adecuada periodicidad, verificndose el estado de los elementos de

seguridad realizndose inclusive ensayos no destructivos tales como ultrasonido y radiografas para verificar

el ptimo estado de los mismos.

El mantenimiento que se le realiza al tanque se limita a una limpieza interior en muy escasas ocasiones,

adems de la verificacin constante de las purgas.

7.5.7 UNIDADES DE MANTENIMIENTO

Unidad de Mantenimiento

Este aditamento est compuesto por un filtro de partculas de baja eficiencia, un regulador con manmetro y

un lubricador; su funcin principales es la de acondicionar una corriente determinada para su uso en una

mquina.

El filtro de partculas sirve para eliminar algunos contaminantes de tipo slido, el regulador se encarga de

disminuir la presin y el lubricador dosifica una cantidad requerida en algunas ocasiones por el equipo.

- MANTENIMIENTO

El mantenimiento de las vlvulas acondicionadoras de presin es de cierta manera ms complejo que el del

resto de elementos de la unidad. Dicho mantenimiento se basa en las pruebas de fuga de aire las cuales

consisten principalmente en suministrarle aire a altas presiones al regulador por sus dos entradas. Si

suministramos una alta presin slo a la entrada del regulador, no debe fluir aire hacia la salida. Esto se

comprueba palpando el ducto de salida con el dedo hmedo. La otra prueba que se realiza es calibrando el

resorte para una mxima presin de salida y suministrndole slo aire a presin por la salida. Si esta es

inferior a la mxima del resorte, no debera salir aire por el ducto opuesto de la vlvula (la entrada).

Los nivel de lubricante deben mantenerse adecuadamente una o ms veces por jornada. Es por eso que los

operarios deben tener a su alcance lubricante suficiente. Si hubiera condensados de agua, se eliminan por el

grifo de purga ya que el aceite es ms ligero y flota sobre ella, por lo cual esta operacin debera hacerse con

regularidad, ya que si el nivel del agua alcanza el tubo de aspiracin se producira la pulverizacin del agua

hacia la aplicacin. En condiciones normales, la limpieza o eliminacin de sedimentos cada seis meses suele

ser suficiente.

- PREPARACIN Y TRATAMIENTO DEL AIRE

En la prctica, la calidad del aire comprimido desempea un papel primordial, tanto en algunas aplicaciones

de produccin propiamente dicha como por ejemplo el sector de alimentos, como en la parte del

mantenimiento y conservacin de los equipos y accesorios de la red de aire comprimido.

7.5.8 IMPUREZAS

Las impurezas en forma de partculas de suciedad u xido, residuos de aceite lubricante y humedad dan

origen muchas veces a averas en las instalaciones neumticas y a la destruccin de los elementos neumticos.

Mientras que la mayor separacin del agua de condensacin tiene lugar en el separador, despus de la

refrigeracin, la separacin fina, el filtrado y otros tratamientos del aire comprimido se efectan en el puesto

de aplicacin.

Para evitar las impurezas, se debe procurar un filtrado correcto del aire aspirado por el compresor, la

utilizacin de compresores exentos de aceite es una buena alternativa.

- MANTENIMIENTO

Limpiar los filtros reutilizables y sustituir los desechables tanto en la aspiracin como en la impulsin (Pre y

post filtros).

Los filtros sucios incrementan el consumo energtico y el consumo de aire.

7.5.9 TRATAMIENTO DE LA HUMEDAD

Hay que dedicar especial atencin a la humedad que contiene el aire comprimido.

El agua (humedad) llega al interior de la red con el aire que aspira el compresor. La cantidad de humedad

depende en primer lugar de la humedad relativa del aire, que -a su vez depende de la temperatura del aire y de

las condiciones climatolgicas.

La humedad absoluta es la cantidad de agua contenida en un m

3

de aire.

El grado de saturacin es la cantidad de agua que un m

3

de aire puede absorber, como mximo, a la

temperatura considerada. La humedad es entonces del 100%, como mximo (temperatura del punto de roco).

El diagrama de la Figura 15 se muestra la saturacin del aire en funcin de la temperatura.

Figura 15 Caractersticas del punto de roco

- MANTENIMIENTO

Comprobar los secadores de aire y controladores. El mantenimiento incorrecto de este sistema implica un

incremento del consumo de energa que puede ascender hasta un 30%.

Si el aire comprimido contiene humedad, habr de someterse a un secado el cual puede ser:

7.5.9.1 SECADO POR ABSORCIN

El secado por absorcin es un procedimiento puramente qumico. El aire comprimido pasa a travs de un

lecho de sustancias secantes. En cuanto el agua o vapor de agua entra en contacto con dicha sustancia, se

combina qumicamente con sta y se desprende como mezcla de agua y sustancia secante.

En el procedimiento de absorcin se distingue:

- Instalacin simple

- Reducido desgaste mecnico, porque el secador no tiene piezas mviles

- No necesita aportacin de energa exterior

Figura 16 Secado por absorcin

- MANTENIMIENTO:

La mezcla de agua y sustancia secante tiene que ser eliminada regularmente del absorbedor. Ello se puede

realizar manual o automticamente.

Con el tiempo se consume la sustancia secante, y debe suplirse en intervalos regulares (2 a 4 veces al ao). Al

mismo tiempo, en el secador por absorcin se separan vapores y partculas de aceite. No obstante, las

cantidades de aceite, si son grandes, influyen en el funcionamiento del secador. Por esto conviene montar un

filtro fino delante de ste.

7.5.9.2 SECADO POR ADSORCIN

Este principio se basa en un proceso fsico. (Adsorber: Deposito de sustancias sobre la superficie de cuerpos

slidos.)

El material de secado es granuloso con cantos vivos o en forma de perlas. Se compone de casi un 100% de

dixido de silicio. En general se le da el nombre de Gel.

La misin del gel consiste en adsorber el agua y el vapor de agua. El aire comprimido hmedo se hace pasar a

travs del lecho de gel, que fija la humedad.

La capacidad adsorbente de un lecho de gel es naturalmente limitada. Si est saturado, se regenera de forma

simple. A travs del secador se sopla aire caliente, que absorbe la humedad del material de secado. El calor

necesario para la regeneracin puede aplicarse por medio de corriente elctrica o tambin con aire

comprimido caliente.

Disponiendo en paralelo dos secadores, se puede emplear uno para el secado del aire, mientras el otro se

regenera (soplndolo con aire caliente).

Secado por adsorcin secadores Ingersoll-Rand

7.5.9.3 SECADO POR ENFRIAMIENTO

Los secadores de aire comprimido por enfriamiento se basan en el principio de una reduccin de la

temperatura del punto de roco.

Se entiende por temperatura del punto de roco aquella a la que hay que enfriar un gas, al objeto de que se

condense el vapor de agua contenido. El aire comprimido a secar entra en el secador pasando primero por el

llamado intercambiador de calor de aire-aire ( Figura 19).

El aire caliente que entra en el secador se enfra mediante aire seco y fro proveniente del intercambiador de

calor (vaporizador).

El condensador de aceite y agua se evacua del intercambiador de calor, a travs del separador.

Este aire pre enfriado pasa por el grupo frigorfico (vaporizador) y se enfra ms hasta una temperatura de

unos 274,7 K (1,7 C) En este proceso se elimina por segunda vez el agua y aceite condensados.

Seguidamente se puede hacer pasar el aire comprimido por un filtro fino, al objeto de eliminar nuevamente

partculas de suciedad.

Secado por enfriamiento secadora Ingersoll-Rand

7.6 COMPRESORES

En el diseo abarca el tipo de compresor que utilizaremos para el sistema de aire comprimido para esto existe

un gama de compresores que se pueden utilizar dependiendo de la aplicacin, en nuestro caso es para

atornilladores neumticos,

En sistemas neumticos se utilizan compresores alternativos

7.7 ATORNILLADORES NEUMATICOS

Una vez diseada la red lo ltimo es proceder a la implementacin de atornilladores neumticos, lo cual es

nuestra finalidad para el mejoramiento de tiempo de ensamblaje de cocinas, para esto tenemos diferentes tipo

de atornilladores dependiendo del tipo de tornillo o perno a utilizar.

Los atornilladores manuales son una de las herramientas ms demandadas en las lneas de montaje para

realizar los procesos de ensamblaje.

- La correcta eleccin de la herramienta estar en funcin de:

- El par de apriete objetivo.

- La velocidad de giro.

- El rango de par mnimo y mximo que cubre el atornillador.

- El mantenimiento, y an ms importante.

- La ergonoma y seguridad para el usuario.

Contrario a lo que muchas personas piensan, los atornilladores neumticos siguen siendo los preferidos por

muchos responsables de produccin y mantenimiento por su alto nivel de precisin, su gran relacin

peso/potencia y sobretodo porque son las herramientas que han utilizado durante muchos aos y conocen

perfectamente.

Adems en la ltima dcada la evolucin en tecnologa de fabricacin, diseo y la innovacin en materiales

ha dado como resultado nuevas herramientas con prestaciones inimaginables hace solo algunos aos.

A continuacin daremos una lista de atornilladores los cuales se pueden utilizar y caractersticas de estos:

8. LINEA DE ENSAMBLAJE DE COCINAS

La lnea de ensamble se define como una serie de trabajo de operacin manual o automatizado, en las cuales

se ensamblan en secuencia uno o varios productos, el ensamble es siempre el proceso final, en esta seccin se

acoplan los componentes pre ensamblados los cuales determinan la forma final y toman la especificacin

solicitada por los clientes.

Para tener una idea clara de cmo se ensamblan cocinas necesitamos saber el concepto de esta por lo tanto a

continuacin explicaremos brevemente las caractersticas de una cocinas.

COCINA:

Es un artefacto de uso domstico para coccin de alimentos, que funciona con combustible gaseoso

como GLP y gas natural. Bsicamente la cocina consta de una seccin superior y un gabinete que

descansa en el piso que incorpora uno o varios hornos

Caractersticas significativas de Cocinas:

Tablero metlico porcelanizado o inoxidable.

Quemadores a gas de bronce, bases de aluminio.

Parrilla quemador y horno en varilla de acero porcelanizado.

Perillas plsticas resistentes al calor.

Colores: Blanco, Beige, Acabados Inoxidables.

Tapa metlica o de vidrio. Opcional: Respaldo metlico (Ma).

Encendido elctrico en quemadores, horno y Grill (Platinium, mbar, Acacia).

Puertas de Horno con vidrio Seri grafiado panormico y con apliques y vidrio reflector panormico

(Platinium).

Horno porcelanizado con lana de vidrio.

8.1 AREA DE ENSAMBLE DE COCINAS

Ensamble de cocinas.

Para el montaje de cocinas se necesita un rea muy grande haciendo investigacin, aproximadamente un rea

de 540 m

2

en la que se encuentran dispuestos 43 colaboradores los cuales 16 de ellos pertenecen al rea de pre

ensamblaje.

8.1.1 PRE ENSAMBLAJE DE COCINAS

Los semielaborados son entregados al pulmn (personas encargadas de abastecer las partes de las lneas de

ensamblaje), ellos entregan los componentes procesados en cantidades parciales de acuerdo al programa de

produccin.

Un pre ensamblaje es un proceso destinado a realizar la preparacin de ensambles a menor escalas de partes

de cocinas para luego ser transportadas a las lneas, el objetivo principal de ellos, es la preparacin de

componentes con la finalidad de que los ensambles sean ms rpidos y menso dificultosos.

Estos son los procesos del pre-ensamblaje:

Armado del sistema de combustin.

Armado de frentes de cocina.

Preparacin de tubos de combsution.

Preparacin de bisagras de taba de vidrio.

Preparacin del contra frente anterior.

Armado de puertas de horno.

Armado de sistema elctrico para tableros.

Armado de zcalos.

Preparacin para caeras para quemadores y grill.

Preparacin de quemador y grill

Trabajos varios: enchufes, perfil caucho siliconado, cables, foco, etc.

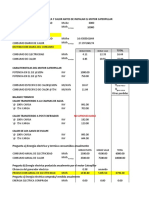

8.1.2 MEDICION DEL TRABAJO EN LAS OPERACINES REALIZADAS EN EL PRE ENSAMBLE

Puesto 1: armado de vlvulas en tubos rampa.

Consiste en la unin del tubo rampa con las cuatro vlvulas y una adicional para el

horno, la misma que puede ser de seguridad; una o doble va o termostato; ests

deben ser apretadas dndoles vueltas en las perforaciones de los tubos. En este puesto

laboran dos personas:

Fig. Armado de tubo rampa.

TUBO RAMPA 21 CON VLVULA UNA VA

DESCRIPCION

# PER.

TIEMPO

ESTANDAR

MIN

ESTANDAR

/HORA

Colocar cinco vlvulas, en el tubo apretndolas un

poco.

1 0,32 188

Ajustar cinco vlvulas una por una, inspeccionar

alineacin, ajustar nuevamente vlvulas e

inspeccionar alineacin

1

0,70

86

TOTAL 2 1,02 59

Puesto 2: prueba de fugas

Despus del armado se realiza una prueba de fugas del sistema en una mquina de burbujas la

misma que testea al 100% de unidades, con el objeto de garantizar la funcionalidad del sistema de

combustin.

DESCRIPCION

#

PER

TIEMPO

ESTANDAR

MIN

ESTANDAR/

HORA

Tomar tubo y colocar en probador de fuga. Verificar si las vlvulas

estn cerradas.

0,12 500

Conectar tubo con manguera de probador, abrir vlvula e

inspeccionar por 10 seg si no existe burbujeo que es el indicador de

fuga, colocar sello de calidad tipo 3.

0,35

171

TOTAL

1

0,47 128

Puesto 3: Armado de regulador en los tubos de combustin

El regulador es un dispositivo utilizado para controlar la llama; se inserta en todos los tubos de

combustin, para ser transportados a las lneas de ensamble.

TUBO DE COMBUSTION 1,2,3,4

DESCRIPCION

# PER.

TIEMPO

ESTANDAR

MIN

ESTANDAR/

HORA

Colocar regulador en tubo de combustin. 1 0,42 143

Puesto 4: Armado de bisagras para tapa de vidrio

Consiste en remachar las bisagras TA izquierda con la TB izquierda y la bisagra TA

derecha con la TB derecha mediante remaches, quedando lista para armar la tapa de vidrio, est

operacin es realizada por un operador.

REMACHE DE BISAGRAS

DESCRIPCION

# PER.

TIEMPO

ESTANDAR

MIN

ESTANDAR

/HORA

Tomar bisagras izquierda y derecha y ajustar con

pistola por medio del remache

1 0,366 164

Puesto 5: Armado de la tapa de vidrio

Se coloca en cada regatn silicn negro en cantidad adecuada ya que en el momento de

colocarlo en el vidrio se demora tres horas para secar.

Despus de que los regatones estn completamente secos, se coloca silicn blanco en la ranura

del par de bisagras armadas y con un martillo de goma se introduce ests en las esquinas de la

parte posterior del vidrio.

Preparacin de la tapa de vidrio.

TAPA DE VIDRIO

DESCRIPCION

# PER.

TIEMPO

ESTANDAR

MIN

ESTANDAR

/HORA

Poner silicn blanco en el par de bisagras 1 0,283 212

Ajustar dos bisagras armadas en el vidrio 1 0,30 200

Colocar ocho sellos en la tapa de vidrio, limpiar tapa

de vidrio.

1 2,26 27

Puesto 6: Armado de frentes

Se deben clasificar los frentes serigrafiados, por color y/o material y realizar una inspeccin

total. En el proceso de armado se tiene las siguientes actividades.

FRENTES ACACIA

DESCRIPCION

#

PER.

TIEMPO

ESTANDAR

MIN

ESTANDAR/

HORA

Tomar frente, inspeccionar fallas.

1

0,25 240

Colocar cinco anillos, tres soportes redondos; e insertar tres

interruptores.

0,466 129

Colocar botones, encendido, luz y asador 0,183 327

Ajustar Timer, realizar instalaciones elctricas 0,55 110

FRENTES IRIS

DESCRIPCION

# PER.

TIEMPO

ESTANDAR

MIN

ESTANDAR/

HORA

Tomar frente, inspeccionar fallas. 0,25 240

Insertar dos soportes redondos. 0,166 360

Colocar dos botones de encendido y luz, realizar las

instalaciones elctricas.

1 0,366 164

Puesto 7: Armado del sistema elctrico en los tablero.

Est operacin consiste en la colocacin de las bujas (chisperos elctricos) en el tablero.

Preparacin de la tapa de vidrio.

TABLERO ACACIA - IRIS

DESCRIPCION

# PER.

TIEMPO

ESTANDAR

MIN

ESTANDAR/

HORA

Inspeccin del tablero

1

0,38 158

Colocar cuatro bujas en los tableros, con cuatro resortes y

seguros.

1,36 44

Puesto 8: Armado de puertas de horno (puertas, bisagras hembras)

Se arman por medio de utillajes dispuestos para el armado de la puerta de horno, en este

puesto se realiza la sujecin de la bisagra hembra por medio de cuatro tornillos, la operacin la

realiza una sola persona.

Preparacin de la tapa de vidrio.

PUERTA DE HORNO 24.

DESCRIPCION

# PER.

TIEMPO

ESTANDAR

MIN

ESTANDAR

/HORA

Tomar e inspeccionar marco de puerta, colocar en puerta de

trabajo, colocar bisagras, una en cada extremo, ajustar con dos

tornillos.

1

0,483

124

Puesto 9: Armado de la puerta del horno (apliques, manijas, sujetadores)

En este puesto se colocan el vidrio reflectivo, los apliques y la manija con sus soportes son

sujetados con dos tornillos, en el caso de los apliques (o sujetador de vidrio) se acoplan con dos

tornillos adicionales en la parte posterior.

PUERTA DE HORNO 24.

DESCRIPCION

# PER.

TIEMPO

ESTANDAR

MIN

ESTANDAR/

HORA

Colocar vidrio exterior, apliques, manijas con dos tornillos,

ajustar con dos tornillos, colocar dos tornillos en la parte

posterior de la puerta armada.

1

1,43

42

Puesto 10: preparacin de caeras

Las caeras deben ser ajustadas en el portaciclor por medio de una tuerca, este proceso se lo

realiza tanto para la caera del quemador como el grill.

CAERIAS

DESCRIPCION

# PER.

TIEMPO

ESTANDAR

MIN

ESTANDAR/H

ORA

Colocar portaciclor en prensa, apretar. Colocar caera en

portaciclor, ajustar por medio de tuerca siliconada, apretar

tuerca a mano y luego con llave.

1

0,73

82

Sacar caera y colocar nuevamente en prensa. Colocar

sujetador y ciclor, ajustar por medio de llave.

0,63

95

Puesto 11: preparacin del quemador grill

Se debe colocar las bujas para el encendido elctrico del tubo quemador y el grill; este proceso

consiste en disponer los chisperos en los flejes de los componentes, para asegurar la buja se debe

colocar un resorte y un seguro.

GRILL - QUEMADOR

DESCRIPCION

# PER.

TIEMPO

ESTANDAR

MIN

ESTANDAR

/HORA

Preparacin del tubo quemador.

1

0,583 102

Preparacin del quemador grill 0,50 120

Puesto 12: trabajos varios

Adems se realizan trabajos varios de preparacin como: foco, enchufe, perfil caucho siliconado,

portaciclor, etc., ests actividades no se realizan con eventualidad sino se trabaja por acumulacin

(se realiza el nmero de unidades hbiles para el mes).

8.1.3 ENSAMBLAJE DE COCINAS

En la actualidad en el ensamble de cocinas se encuentran trabajando 27 personas, los cuales se encuentran

distribuidos de la siguiente manera:

DISTRIBUCION PERSONAL

LINEA DE EMSAMBLE 24

SUPERVISOR 1

PREPARAR MATERIAL 1

PREPARAR CARTON 1

TOTAL 27

Distribucin personal ensamble.

La distribucin es de la siguiente manera:

8.1.4 PROCESO DE ENSAMBLAJE DE UNA COCINA

EL Pulmn entrega los componentes cerca de cada estacin de trabajo la misma que tiene a su

disposicin una lnea o cama de rodillos, dispuesta de todas las instalaciones necesarias para el correcto

funcionamiento.

Cada cocina debe realizar los siguientes pasos:

- El primer paso es el armado del cuadro, consiste en el montaje de la bandeja piso, la bandeja

cielo y dos laterales prensados por medio de tornillos 10 tornillos.

- Luego de estar armado el cuadro se deben colocar el par de contra frentes (anterior posterior)

(Figura 7.69), en seguida acoplar el tubo quemador y grill segn su estructura (Figura 7.70).

- El proceso siguiente consiste en el montaje de dos laterales exteriores que acoplan con dos

ngulos al contra frente anterior de igual manera se colocan los cajas soportes de tubos de

combustin.

- Para el armado de zcalo la cocina es girada para el acople por medio de cinco tornillos;

adems se ajusta la batera al contra frente posterior con dos tornillos para el sistema elctrico.

- Luego se coloca las caeras para el funcionamiento del horno, y la sujecin del tubo rampa con

tres tornillos y se procede a la colocacin del frente de la cocina estos componentes son los

principales para el funcionamiento de la combustin y el encendido de la cocina.

- La correcta funcionalidad se garantiza con la prueba de fugas del sistema por medio de una

mquina de burbujas, luego se acoplan los cuatro tubos de combustin a las vlvulas.

- Se colocan cinco perillas en el sistema y se enciende para observar la llama; si existe presencia de

llama amarilla se regulan los tubos de combustin.

- Se deben atornillar los portaciclor al contra frente posterior; se atornilla el enchufe y se realizan las

conexiones de los cables de encendido elctrico.

- La colocacin del tablero se ajusta a los soportes o a los contra frentes y se realizan las

conexiones del sistema elctrico a las bateras.

- Se ubican las bases quemadores y esparta llamas en los tubos de combustin y se procede a

encender todos los quemadores, la operacin tiene como finalidad constatar la funcionalidad

del sistema elctrico de la cocina.

- El siguiente paso son la colocacin de todos los accesorios de una cocina como parrillas de

horno, manuales, varilla, etc.

- El siguiente montaje consiste en acoplar la tapa de vidrio con cuatro tornillos y el acople de dos

tornillos al protector sistema elctrico.

- El paso final del proceso es el embalaje total de la cocina con la ayuda del plstico strech antes

del empacado del producto final.

9. CONCLUSIONES

De acuerdo al trabajo realizado se puede concretar que la utilizacin de un sistema neumtico de aire

comprimido en la produccin de cocinas para la industria del ensamblaje dado que su uso maximiza

la produccin reduciendo costos de mano de obra. Este sistema a la vez se puede ver mejorado

teniendo una mayor eficiencia en distintos componentes, lo cual inicialmente puede generar un alto

costo pero a largo plazo beneficiara al empresario.

El ahorro se ver materializado en las utilidades netas de la empresa. El costo inicial del sistema

neumtico es muy bajo debido a que por lo general son sistemas baratos. Sin embargo los costos en

operacin y mantenimiento pueden ser altos si la produccin es baja, por eso es recomendable que

estos sistemas sean utilizados en plantas cuya tasa de produccin sea alta, porque se necesita una

gran cantidad de energa para comprimir el suficiente aire.

En el conformado actualmente se dispone de dos turnos de produccin para satisfacer la

demanda de unidades de las otras reas, esto se debe a que el conformado, realiza la mayor

cantidad de componentes que otras reas adems dentro de cada proceso se debe realizar un

cambio de matriz situacin los cules no pueden considerarse como tiempos perdidos sino

forman parte del proceso a ms de ser una restriccin. En la seccin se planifico la realizacin

de un plan de asignacin de maquinaria en base al estudio del trabajo realizado, considerando la

rapidez del montaje as como su operacin.

10. RECOMENDACIONES

Recomendaciones para el diseo de una red de aire comprimido:

En el tendido de las tuberas debe cuidarse, sobre todo, de que la tubera tenga un descenso en el sentido de la

corriente, del 1 al 2%. As se evita que el agua condensada que posiblemente en encuentre en la tubera

principal llegue a travs de las tomas. Para recoger y vaciar el agua condensada se disponen tuberas

especiales en la parte inferior de la principal.

El cuarto de mquinas debe tener diferentes elementos aparte del compresor:

Las impurezas en forma de partculas de suciedad u xido, residuos de aceite lubricante y humedad dan

origen muchas veces a averas en las instalaciones neumticas y a la destruccin de los elementos neumticos.

Mientras que la mayor separacin del agua de condensacin tiene lugar en el separador, despus de la

refrigeracin, la separacin fina, el filtrado y otros tratamientos del aire comprimido se efectan en el puesto

de aplicacin.

Por esta razn se dispone de enfriador, secador, separador de humedad y filtros adems de una vlvula de

seguridad y un tanque (para evitar los pulsos de presin) para el caso de compresores normales ya que si se

coloca un compresor de tornillo este podra suministrar aire continuo sin necesidad de tanques. (Figura 21)

Elementos del cuarto de mquinas en una red de aire comprimido

Vale la pena anotar que la presin de trabajo necesaria para el sistema de produccin de la planta, es la

presin obtenida despus de estos elementos.

Se recomienda la utilizacin de tanques de almacenamiento de 1 a 1.5 ft

3

(28.3 a 42.5 lt) por cada 10 cfm

(283.1685 lt/min) de capacidad del compresor para soportar de manera adecuada los aumentos en la demanda

y las pulsaciones existentes.

Se recomienda evitar la transferencia del personal a otras secciones, ya que esto repercute en la

productividad porque el operario no conoce de la labor nueva a desempear y hasta empaparse de las

nuevas actividades pasara un buen tiempo para amigarse en el nuevo proceso.

11. REFERENCIAS

BIBLIOGRAFIA

MANUAL DE PROCEDIMIENTO DE PLANTA FIBRO ACERO S.A.

Manual del Ingeniero Mecnico, Marks, Tomo 2, compresores.

Manual del Ingeniero Mecnico, Marks, Tomo 3, Sistemas neumaticos.

Neumtica prctica, Serrano Nicols.

Clculo y diseo en circuitos de aplicaciones neumticas.

PAGINAS DE INTERNET

http://www.si3ea.gov.co/Eure/7/inicio.html

http://ingemecanica.com/tutorialsemanal/tutorialn201.html#introduccion

http://www.u-historia.com/uhistoria/tecnico/visitaguiada/airecomp/airecomp.htm

Potrebbero piacerti anche

- Ventilador CentrifugoDocumento18 pagineVentilador CentrifugoFranko Edgar Martinez ReateguiNessuna valutazione finora

- Calculo de Tubos AletadosDocumento1 paginaCalculo de Tubos AletadosFranko Edgar Martinez ReateguiNessuna valutazione finora

- Transporte de Pescado Sin AguaDocumento11 pagineTransporte de Pescado Sin AguaFranko Edgar Martinez ReateguiNessuna valutazione finora

- Cogeneracion CaterpillarDocumento34 pagineCogeneracion CaterpillarFranko Edgar Martinez ReateguiNessuna valutazione finora

- Trabajo Final Maquinaria 2 PDFDocumento53 pagineTrabajo Final Maquinaria 2 PDFFranko Edgar Martinez ReateguiNessuna valutazione finora

- MapaDocumento1 paginaMapaFranko Edgar Martinez ReateguiNessuna valutazione finora

- Caracteristicas de ConstruccionDocumento6 pagineCaracteristicas de ConstruccionFranko Edgar Martinez ReateguiNessuna valutazione finora

- It 13424Documento9 pagineIt 13424Franko Edgar Martinez ReateguiNessuna valutazione finora

- I.T. 12884Documento13 pagineI.T. 12884Franko Edgar Martinez ReateguiNessuna valutazione finora