Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Sergio H Evang

Caricato da

Ricardo Leme GomesCopyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Sergio H Evang

Caricato da

Ricardo Leme GomesCopyright:

Formati disponibili

UNIVERSIDADE DE SO PAULO

ESCOLA DE ENGENHARIA DE SO CARLOS

DEPARTAMENTO DE ENGENHARIA MECNICA

DIAGRAMAS DE LIMITE DE CONFORMAO

APLICADOS ANLISE POR ELEMENTOS FINITOS

DE UM PROCESSO DE ESTAMPAGEM EM CHAPAS

METLICAS

Eng

o

Srgio Henrique Evangelista

Dissertao apresentada Escola de Engenharia de

So Carlos da Universidade de So Paulo, como parte

dos requisitos para obteno do ttulo de Mestre em

Engenharia Mecnica

ORIENTADOR: Prof. Dr. Joo Lirani

So Carlos

2000

Aos meus pais Esmeraldo e Lcia ,

aos meus irmos Paulo, Daniel, Andr e Carlos

Norma, ao Agostinho e ao Tti,

e Rita .

Agradecimentos

Ao Professor Joo Lirani, pela dedicao, orientao e amizade .

Aos Professores Joo Lirani, Reginaldo Teixeira Coelho, Srgio Persival

Baroncini Proena e Hazim Ali Al-Qureshi pelas valiosas contribuies dadas a este

trabalho .

Aos amigos Mariano e Neilor pelas discusses e sugestes .

Aos amigos do grupo CAD-CAE, Csar e Giovanni .

Aos amigos Godoy, Volnei, Rodrigo, Alexandre, Gi, Kelen, Carlos, Z Croce,

Ana Lcia, Fabiana, Luciana, Hubinger, Torres, Geraldo, Klaus, Cuca e Canto.

s secretrias da ps-graduao Beth e Ana Paula, pela eficincia na

resoluo de questes burocrticas .

Aos colegas, professores e funcionrios do departamento de Engenharia

Mecnica .

s demais pessoas que contriburam direta ou indiretamente na realizao

deste trabalho.

CAPES - Fundao Coordenao de Aperfeioamento de Pessoal de Nvel

Superior , pela bolsa de estudo, sem a qual seria impossvel a realizao deste

trabalho .

Sumrio i

Sumrio.................................................................................................................... i

Lista de figuras........................................................................................................... iv

Lista de tabelas........................................................................................................... x

Lista de abreviaturas e siglas...................................................................................... xi

Lista de smbolos........................................................................................................ xii

Resumo....................................................................................................................... xv

Abstract...................................................................................................................... xvi

1. Introduo.............................................................................................................. 1

1.1 Contexto geral.................................................................................................. 1

1.2 Objetivos.......................................................................................................... 3

1.3 Contedo deste trabalho................................................................................... 4

2. Uma introduo anlise de conformao de chapas............................................ 5

2.1 Conformao de chapas metlicas................................................................... 5

2.2 Anlise de processos de conformao de chapas............................................. 7

2.3 Tpicos da teoria da plasticidade aplicada conformao de chapas.............. 9

2.4 Procedimentos de anlise pelo Mtodo de Elementos Finitos......................... 23

2.4.1 Aplicao do mtodo dos Elementos Finitos a processos de

conformao de metais............................................................................ 26

2.4.2 Dificuldades para simulao do processo de conformao....................... 27

2.4.3 Equacionamento de problemas estruturais mecnicos.............................. 28

2.4.4 Resoluo numrica de problemas no-lineares : abordagem esttica

implcita................................................................................................... 36

Sumrio ii

2.4.5 Resoluo numrica de problemas no-lineares: integrao no tempo e

a abordagem dinmica explcita............................................................. 40

3. Diagramas de limite de conformao..................................................................... 43

3.1 Aspectos de conformabilidade de chapas metlicas........................................ 43

3.2 A presena de defeitos na chapa...................................................................... 46

3.3 Ensaios de conformabilidade........................................................................... 50

3.4 A representao grfica do limite de conformabilidade................................... 52

3.5 Determinao terica dos limites de conformabilidade................................... 55

3.5.1 Tenses uniaxiais em um corpo de prova perfeito.................................... 56

3.5.2 Tenses uniaxiais em um corpo de prova imperfeito................................ 58

3.5.3 Tenses uniaxiais em um material sensvel taxa de deformao........... 60

3.5.4 O conceito de estrico em chapas contnuas........................................... 62

3.5.5 Uma condio para a estrico local......................................................... 63

3.5.6 Estrico em tenses biaxiais.................................................................... 70

3.6 Mtodos gerais para clculo dos diagramas..................................................... 75

4. Clculo de diagramas de limite de conformao por elementos finitos................. 80

4.1 Consideraes gerais........................................................................................ 80

4.2 Determinao por Elementos Finitos de diagramas de limite de

conformao................................................................................................. 81

4.2.1 Modelo MK analisado de modo alternativo............................................. 81

4.2.2 Implementao por Elementos Finitos...................................................... 84

4.3 Discusses sobre as curvas obtidas.................................................................. 88

5. Anlise de estampagem por diagramas de limite de conformao........................ 96

5.1 Metodologia proposta...................................................................................... 96

5.2 Anlise por Elementos Finitos de problemas de estampagem......................... 100

5.2.1 Pr-processamento.................................................................................... 100

5.2.2 Soluo...................................................................................................... 109

Sumrio iii

5.2.3 Ps-processamento.................................................................................... 110

5.3 Avaliao dos casos de estampagem em relao aos diagramas de limite de

conformao obtidos...................................................................................... 114

5.3.1 Avaliao do caso 1.................................................................................. 114

5.3.2 Avaliao do caso 2.................................................................................. 118

5.3.3 Consideraes para o diagrama de limite de tenses de conformao..... 124

5.4 Variveis para otimizao do projeto de estampos.......................................... 126

6. Concluses e sugestes para trabalhos futuros...................................................... 127

7. Referncias bibliogrficas...................................................................................... 129

Apndice I................................................................................................................. 133

Lista de figuras iv

Lista de figuras

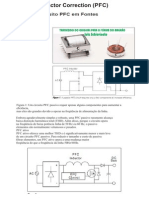

FIGURA 1.1.1 : Elementos diversos na tecnologia moderna de conformao

de chapas, por LANGE (1997)............................................................... 2

FIGURA 2.1.1 : Composio bsica de uma ferramenta de

estampagem............................................................................................ 6

FIGURA 2.2.1 : Principais variveis no processo de conformao de chapas

metlicas e suas inter-relaes (KOBAYASHI et al. 1989)................... 7

FIGURA 2.2.2 : Diagrama de blocos para o projeto e controle do processo em

conformao de metais (KOBAYASHI et al., 1989)............................. 8

FIGURA 2.3.1 : Trao uniaxial. (a) Corpo de prova; (b) Curvas tenso-

deformao (KOBAYASHI et al., 1989)................................................ 9

FIGURA 2.3.2 : Tenses, deformaes e taxa de deformaes........................... 11

FIGURA 2.3.3 : Representao geomtrica de um estado de tenses plstico

no espao (

1

,

2

,

3

) , (KOBAYASHI et al.,1989)............................... 15

FIGURA 2.3.4 : Yield locii no plano para os critrios de mxima tenso de

cisalhamento e energia de distoro, (KOBAYASHI et al., 1989).........

15

FIGURA 2.3.5 : Modelos matemticos para a representao do

comportamento com encruamento, (OWEN, 1986).............................. 17

FIGURA 2.4.1 : Processo de anlise por Elementos Finitos, (BATHE,1996)..... 24

FIGURA 2.4.2 : Corpo tridimensional genrico com um elemento de 8 ns,

(BATHE,1996)...................................................................................... 29

FIGURA 2.4.3 : Movimento de um corpo em um sistema de coordenadas

Cartesiano, (BATHE,1996).................................................................... 31

FIGURA 2.4.4 : Corpos em contato no tempo t, (BATHE,1996)........................ 33

FIGURA 2.4.5 : Aproximaes sucessivas para obteno da soluo u............. 38

FIGURA 2.4.6 : Mtodo de Newton Raphson para o clculo de u..................... 39

Lista de figuras v

FIGURA 2.4.7 : Mtodo de Newton Raphson modificado................................. 40

FIGURA 3.2.1 : Alguns defeitos presentes em chapas conformadas

(KOBAYASHI et al,1989) ..................................................................... 50

FIGURA 3.4.1 : Representao dos possveis defeitos na chapa em um

diagrama (

1

,

2

)..................................................................................... 52

FIGURA 3.4.2 : Diagrama de limite de conformao determinado atravs de

estrico e/ou fratura.............................................................................. 53

FIGURA 3.4.3 : Teste do puno esfrico, conforme norma ABNT MB

362/79 ......................................................................................... 54

FIGURA 3.4.4 : Modelo de corpo de prova para o estiramento biaxial,

conforme FERRON & MAKINDE (1988)............................................ 55

FIGURA 3.5.1 : Poro de um corpo de prova perfeito...................................... 56

FIGURA 3.5.2 : Encruamento adimensional versus deformao para um

material recozido.................................................................................... 57

FIGURA 3.5.3 : Carga versus a) elongao e b) deformao para um corpo

de prova perfeito.................................................................................... 58

FIGURA 3.5.4 : Poro de um corpo de prova imperfeito.................................. 58

FIGURA 3.5.5 : Carga versus deformao para regies uniforme e imperfeita.. 59

FIGURA 3.5.6 : Diagrama carga x elongao para um corpo de prova

imperfeito............................................................................................... 60

FIGURA 3.5.7 : Carga x deformao para um teste com taxa constante de

deformao............................................................................................. 61

FIGURA 3.5.8 (a) : Tenso x taxa de deformao e rea nas regies uniforme

e imperfeita; (b) : Diferenas nas taxas de deformao para materiais

diferentes................................................................................................ 61

FIGURA 3.5.9 : Diferentes taxas de crescimento em imperfeies com

diferentes valores m .............................................................................. 62

FIGURA 3.5.10 : Perturbao em uma casca esfrica atravs de estrico

difusa...................................................................................................... 63

FIGURA 3.5.11 : Foras especficas, T

1

e T

2

em uma chapa por um processo

dito proporcional (T

1

e T

2

so foras por unidade de comprimento).... 64

Lista de figuras vi

FIGURA 3.5.12 : Valores de deformao por diferentes caminhos de

carregamentos e para tenses mximas, em que o material obedea a

f

=K.

n

.................................................................................................. 66

FIGURA 3.5.13 : Uma imperfeio que difusa em relao espessura da

chapa, mas que localizada na superfcie.............................................. 67

FIGURA 3.5.14 : Necking local em uma regio uniformemente deformada e

orientada de em relao maior tenso principal ............................ 68

FIGURA 3.5.15 : Crculo de Mohr para deformaes incrementais, mostrando-

se a orientao da linha cuja deformao nula.................................... 68

FIGURA (3.5.16) : Aumento observado experimentalmente em deformaes

estveis alm da tenso mxima e no estiramento biaxial, 0<<1 ,

segundo MARCINIAK & DUNCAN (1992)........................................

69

FIGURA 3.5.17 : Imperfeio B em uma regio A sujeita a deformaes

uniformes................................................................................................ 70

FIGURA 3.5.18 : O estado de tenses na regio uniforme A

0

e na imperfeio

B

0

no incio das deformaes plsticas.................................................. 71

FIGURA 3.5.19 : Giro do vetor de deformaes quando se move em torno da

superfcie de tenses de escoamento...................................................... 72

FIGURA 3.5.20 : Estado de tenses na regio uniforme A e no rebaixo B

aps o primeiro incremento de deformaes......................................... 73

FIGURA 3.5.21 : Trajetria de um ponto representando o estado de tenses no

rebaixo B tendendo ao estado plano de deformaes, onde = ..... 74

FIGURA 3.5.22 : Trajetria para deformaes no rebaixo B e na regio

uniforme A. ........................................................................................... 74

FIGURA 3.5.23 : Diagrama de limite de conformao representando as

deformaes finais (

2A

,

1A

) na regio uniforme A para diversas

trajetrias de deformaes ..................................................................

75

FIGURA (3.6.1) : Curvas limites para solicitao biaxial, GHOSH &

LAUKONIS (1976)................................................................................ 76

FIGURA (3.6.2) : Curvas limites para solicitao uniaxial, GHOSH &

LAUKONIS (1976)................................................................................ 77

FIGURA 3.6.3 : Diagramas FLSD para tenses (STOUGHTON , 2000)............ 78

Lista de figuras vii

FIGURA 3.6.4 : Modelo MK e a imperfeio rotacionada de .......................... 79

FIGURA 4.2.1 : Imperfeio B em uma regio A sujeita a deformaes

uniformes, conforme MK....................................................................... 82

FIGURA 4.2.2 : Algoritmo de clculo para a estrico, implementado com o

mtodo dos Elementos Finitos............................................................... 84

FIGURA 4.2.3 : Comportamento de material no defeito do trecho de chapa

analisado................................................................................................. 85

FIGURA (4.2.4) : Malha, vinculaes, carregamentos e direes principais de

anlise..................................................................................................... 86

FIGURA 4.3.1 : Distribuio de deslocamentos na direo x para um valor

genrico de .......................................................................................... 88

FIGURA 4.3.2 : Distribuio das deformaes plsticas principais na direo 1

para um valor genrico de ................................................................. 89

FIGURA 4.3.3 : Distribuio das deformaes plsticas principais na direo 2

para um valor genrico de ................................................................. 89

FIGURA 4.3.4 : Distribuio das deformaes plsticas principais na direo 3

para um valor genrico de ................................................................. 90

FIGURA 4.3.5 : Distribuio das tenses principais na direo 1 para um valor

genrico de ......................................................................................... 90

FIGURA 4.3.6 : Estrico na chapa para um valor genrico de ....................... 91

FIGURA 4.3.7 : Comparao de curvas de limite de conformao diversas

(n=0.22 e m=0.012) ............................................................................... 92

FIGURA 4.3.8 : Influncia do parmetro n nas curvas limite, para m = 0.012.... 93

FIGURA 4.3.9 : Influncia do parmetro m nas curvas limite, para n = 0.19...... 93

FIGURA 4.3.10 : Influncia do parmetro m nas curvas limite, para n = 0.22.... 93

FIGURA 4.3.11 : Diagrama de limite de conformao para o estudo conjunto

com estampagem .................................................................................. 94

FIGURA 4.3.12 : Diagrama de limite de tenses de conformao...................... 95

FIGURA 5.1.1 : Metodologia proposta ............................................................... 99

FIGURA 5.2.1-a : Cotas parametrizadas para a modelagem geomtrica da

estampagem............................................................................................ 100

Lista de figuras viii

FIGURA 5.2.1-b : Cotas parametrizadas para a modelagem geomtrica da

estampagem............................................................................................ 101

FIGURA 5.2.2 : Curvas de material..................................................................... 102

FIGURA (5.2.3) : Malhas : a) Chapa ; b) Prensa-chapas................................. 104

FIGURA (5.2.4) : Malhas (vista em perspectiva) : a) Puno ; b) Matriz.......... 104

FIGURA (5.2.5) : Malhas para o conjunto das peas consideradas no caso 1..... 104

FIGURA (5.2.6) : Malhas : a) Chapa ; b) Prensa-chapas................................. 105

FIGURA (5.2.7) : Malhas (vista em perspectiva): a) Puno ; b) Matriz........... 105

FIGURA (5.2.8) : Malhas para o conjunto das peas consideradas no caso 2..... 105

FIGURA 5.2.9 : Condies de contorno impostas chapa, Caso 1: (a)

Restries de deslocamento (em azul) e rotao (em vermelho). (b)

Vista do modelo completo com as condies de contorno aplicadas

chapa...................................................................................................... 107

FIGURA 5.2.10 : Condies de contorno impostas chapa, Caso 2: (a)

Restries de deslocamento (em azul) e rotao (em vermelho). (b)

Vista do modelo completo com as condies de contorno aplicadas

chapa...................................................................................................... 108

FIGURA 5.2.11 : Deformaes totais na direo principal 1 (radial).................. 110

FIGURA 5.2.12 : Deformaes totais na direo principal 2 (circunferencial)... 111

FIGURA 5.2.13 : Deformaes totais efetivas..................................................... 111

FIGURA 5.2.14 : Deformaes totais na direo principal 1 ............................. 112

FIGURA 5.2.15 : Deformaes totais na direo principal 2 ............................. 113

FIGURA 5.2.16 : Deformaes totais efetivas .................................................... 113

FIGURA 5.3.1 : Numerao de ns para anlise do caso 1 ................................ 114

FIGURA 5.3.2 : Mapa de deformaes para o caso 1 , passo 99......................... 115

FIGURA 5.3.3 : Mapa de deformaes para o caso 1 , passo 76......................... 115

FIGURA 5.3.4 : Deformaes totais na direo principal 1 ............................... 116

FIGURA 5.3.5 : Deformaes totais na direo principal 2 ............................... 116

FIGURA 5.3.6 : Deformaes totais na direo principal 3 (espessura da

chapa)..................................................................................................... 117

FIGURA 5.3.7 : Variao da deformao na direo principal 3

(espessura da chapa)............................................................................... 117

Lista de figuras ix

FIGURA 5.3.8 : Variao da espessura da chapa na direo principal 3............. 118

FIGURA 5.3.9 : Numerao de ns para anlise do caso 2 ................................ 119

FIGURA 5.3.10 : Mapa de deformaes para o caso 2, passo 99........................ 120

FIGURA 5.3.11 : Mapa de deformaes para o caso 2, passo 58........................ 120

FIGURA 5.3.12 : Deformaes totais na direo principal 1 ............................. 121

FIGURA 5.3.13 : Deformaes totais na direo principal 2 ............................. 121

FIGURA 5.3.14 : Deformaes totais na direo principal 3.............................. 122

FIGURA 5.3.15 : Variao da deformao na direo principal 3 (espessura da

chapa)..................................................................................................... 122

FIGURA 5.3.16 : Variao da espessura da chapa na direo principal 3........... 123

FIGURA 5.3.17 : Comparao da variao da espessura da chapa na direo

principal 3, casos 1 e 2 .......................................................................... 124

FIGURA 5.3.18 : Diagrama de tenses de conformao, curva limite e paths ,

caso 1...................................................................................................... 125

FIGURA 5.3.19 : Diagrama de tenses de von Mises , caso 1 ............................ 125

FIGURA I-1 : Elemento SOLID45..................................................................... 133

FIGURA I-2 : Elemento SHELL163.................................................................... 134

Lista de tabelas x

Lista de tabelas

TABELA 4.2.1 : Curvas de material conforme parmetros n , m e f................... 85

TABELA 5.2.1 : Valores para a geometria do problema de estampagem............ 101

TABELA 5.2.2 : Distribuio dos tipos de elementos na modelagem................. 103

Lista de abreviaturas e siglas xi

Lista de abreviaturas e siglas

CAD - Computer Aided Design

CAE - Computer Aided Engineering

DLC - Diagrama de Limite de Conformao

EDOS - Equaes Diferenciais Ordinrias

FEM - Finite Element Method

FLD - Forming Limit Diagram

FLSD - Forming Limit Stress Diagram

MEF - Mtodo dos Elementos Finitos

PDV - Princpio dos Deslocamentos Virtuais

Lista de Smbolos xii

Lista de Smbolos

A - rea transversal do corpo de provas aps aplicao de carga por um tempo t

[m

2

]

A

0

- rea transversal inicial do corpo de provas [m

2

]

B - Constante de material

a - Expoente para os critrios de escoamento

c - Velocidade do som no meio material [m/s]

e - Deformao em engenharia

E - Mdulo de Young [N/m

2

]

f

B

- Vetor foras de campo [N/m

3

]

f

C

- Foras de contato [N/m

2

]

f

S

- Vetor foras de superfcie [N/m

2

]

f ( ) - Funo de escoamento

g( ) - Funo escalar dos invariantes de tenso desviadora

H - Parmetro de anisotropia

h( ) - Funo escalar dos invariantes de tenso desviadora

I

1

- Invariante do tensor de tenses

I

2

- Invariante do tensor de tenses

I

3

- Invariante do tensor de tenses

J

2

- Invariante do tensor de tenses desviadoras

J

3

- Invariante do tensor de tenses desviadoras

K - Matriz de rigidez

K,k - Coeficiente de resistncia do material [N/m

2

]

k

m

- Coeficiente de proporcionalidade

Ls - Comprimento caracterstico do elemento

Lista de Smbolos xiii

l - Comprimento do corpo de provas aps aplicao de carga por um tempo t

[m]

l

0

- Comprimento inicial do corpo de provas [m]

M - Matriz de massa

m - Expoente de sensibilidade taxa de deformao

m - Expoente de Graf-Hosford

n - Coeficiente de encruamento

P - Carregamento aplicado ao CP [N]

p

11

- Componente do tensor no simtrico (primeiro) de Piola Kirchhoff [N/m

2

]

r - r-value ou fator de anisotropia

R - Trabalho virtual externo [Nm]

R

C

- Carregamentos concentrados [N]

r

m

- Anisotropia normal mdia

S

C

- rea efetiva de contato entre dois corpos [m

2

]

S

f

- Superfcie sobre a qual so prescritas componentes de trao [m

2

]

S

u

- Superfcie sobre a qual so prescritas condies de deslocamento [m

2

]

t - Tempo [s]

t - Espessura de chapa [m]

u - Vetor de deslocamentos nodais

U - Vetor de deslocamentos

U - Vetor deslocamentos virtuais

v - Velocidade [m/s]

V - Volume [m

3

]

W - Largura [m]

W

p

- Trabalho plstico total [Nm]

X - Posio de referncia da partcula [m]

x - Posio de uma partcula no tempo t [m]

Y - Tenso de incio de escoamento [N/m

2

]

- Constante de proporcionalidade para tenses

- Constante de proporcionalidade para deformaes

r - Anisotropia planar

t - Incremento de tempo [s]

Lista de Smbolos xiv

t

e

- Time step [s]

u

i

- Componentes de deslocamento virtual [m]

- Deformao logartmica

- Deformao efetiva

! - Taxa de deformao logartmica [s

-1

]

!

- Taxa de deformao efetiva [s

-1

]

p

- Deformao plstica efetiva

p

ij

! - Componentes da taxa de deformao plstica [s

-1

]

- Parmetro de encruamento

!

- Constante de proporcionalidade

- Coeficiente de atrito

- Densidade [kg/m

3

]

- Tenso verdadeira [N/m

2

]

- Tenso efetiva [N/m

2

]

1

- Tenso principal 1 [N/m

2

]

- Componente principal 1 do tensor de tenses desviadoras [N/m

2

]

2

- Tenso principal 2 [N/m

2

]

- Componente principal 2 do tensor de tenses desviadoras [N/m

2

]

3

- Tenso principal 3 [N/m

2

]

- Componente principal 3 do tensor de tenses desviadoras [N/m

2

]

m

- Componente hidrosttico de tenso [N/m

2

]

- Coeficiente de Poisson

Resumo xv

Resumo

EVANGELISTA, S. H. (2000). Diagramas de limite de conformao aplicados

anlise por elementos finitos de um processo de estampagem em chapas

metlicas. So Carlos. 135p. Dissertao (Mestrado) Escola de Engenharia de

So Carlos , Universidade de So Paulo .

Entre os processos de fabricao mecnicos atuais destacam-se os processos de

conformao de chapas metlicas devido sua produtividade e confiabilidade e a

seus baixos custos de produo, baixo consumo de material e produtos nos formatos

bem prximos dos esperados nas fases de projeto. Isto s possvel se todas as

variveis do projeto e do processo estiverem conforme as especificaes prvias,

exigidas principalmente em setores da indstria tais como o aeronutico e o

automobilstico. Um recurso til para se alcanar estas expectativas o estudo da

estrico e da conformabilidade em chapas metlicas, representadas em diagramas de

limite de conformao (DLC), os quais, aliados anlise numrica atravs do

Mtodo dos Elementos Finitos, permitem predies a respeito das variveis de

projeto. Este trabalho tem como objetivos rever e aplicar conceitos relativos a estes

aspectos. O objetivo principal deste trabalho de dispor uma metodologia de

avaliao e otimizao para o processo de estampagem, utilizando-se elementos

finitos e DLC. Uma modificao no mtodo de Marciniak-Kuczynski utilizada para

a obteno do DLC. Busca-se com isto uma contribuio para a reduo de custos

em aplicaes industriais com o uso desta metodologia atravs da diminuio das

fases de tentativas e erros em projeto e reforma de estampos (try-outs).

Palavras-chave : Conformao de chapas metlicas, Mtodo dos Elementos Finitos,

Diagramas de Limite de Conformao, Estrico .

Abstract xvi

Abstract

EVANGELISTA, S. H. (2000). Forming limit diagrams applied to finite element

analysis of deep drawing of sheet metals . So Carlos. 135p. Dissertao

(Mestrado) Escola de Engenharia de So Carlos , Universidade de So Paulo .

Nowadays, sheet metal forming processes have an important role amongst the

mechanical manufacturing processes, because they are characterized by high

productivity and reliability at low cost, low material waste and near net shapes from

design. This is achieved by controlling the design and process parameters according

to initial constraints. This scenario is common at aeronautic and at automobilistic

productions . These results are obtained by studies of necking and formability in

sheet metals and by the use of forming limit diagrams (FLD) and finite element

numerical analysis to predict design parameters. This work reviews these concepts

and presents a methodology for optimization of deep drawing processes, by using

finite element method and FLD. A modification of the Marciniak-Kuczynski method

has been introduced to obtain the FLD. Once this methodology has been performed,

it can be possible to reduce try-outs in sheet metal dies and costs reduction can also

be obtained.

Keywords : Sheet metal forming , Finite Element Method , Forming Limit Diagrams,

Necking .

1 - Introduo 1

1. Introduo

1.1 Contexto geral

Os processos de conformao de chapas podem ser caracterizados atravs de

modificaes especficas feitas na geometria de uma chapa metlica ou em um blank

(pea-obra) , pelo controle do fluxo de material no estado plstico de deformaes e

pela avaliao de qualidade da pea final atravs da presena ou no dos diversos

tipos de defeitos. Estes processos podem alcanar elevada produtividade nos parques

industriais quando suas variveis so bem combinadas, obtendo-se baixos custos de

produo, baixo consumo de material e produtos nos formatos bem prximos dos

esperados nas fases de projeto. Nestes processos predominam as tenses de trao e

as deformaes finais podem ser alcanadas em um ou mais estgios limitados pelo

incio da instabilidade plstica, dada pela formao de defeitos como estrico de

espessura (necking) ou por enrugamentos (wrinkling).

A arte e a cincia dos processos de conformao de chapas consistem em

obter-se as peas desejadas conforme os requisitos de projeto e de fabricao,

ponderando-se com uma razovel margem de segurana as variaes de propriedades

de material e condies de processo que estejam fora dos padres especificados.

Genericamente, seus diversos fatores influentes podem ser agrupados conforme visto

na fig. 1.1.1 . Muitas peas conformadas so vendidas a baixo custo e em mercados

altamente competitivos. O custo do material pode ter uma frao elevada no custo

total da pea, de modo que uma otimizao no formato do blank se faz necessria.

Para uma boa competitividade, a margem de segurana deve ser minimizada, como

visto em setores de conformao industrial de alto nvel. Nesta situao, pequenas

diferenas nas propriedades de material, condies de ferramentas e lubrificao

podem causar mudanas considerveis no andamento do processo, demandando

1 - Introduo 2

experincia e habilidade sobre a anlise de falhas e o diagnstico na conformao.

Entre os vrios processos de conformao de chapas, cita-se o processo de

estampagem profunda por apresentar maior complexidade de anlise em termos de

deformaes ou de tenses.

Tecnologia dos Processos

de Conformao de chapas

Mecnica dos meios contnuos

Perifricos Industriais

Mecnica computacional Tecnologia dos materiais

Tecnologia das Ferramentas

Mquinas Ferramentas

Automao

FIGURA 1.1.1 : Elementos diversos na tecnologia moderna de conformao de

chapas, (LANGE 1997) .

Dentre os diversos fatores vistos na fig. 1.1.1 , destacam-se as teorias da

mecnica dos meios contnuos e da mecnica computacional pelos avanos recentes

disponveis na literatura que possibilitaram novos pontos de vista para a tecnologia

nesta rea. Na mecnica dos meios contnuos, alm da teoria clssica da plasticidade,

destaca-se o enfoque experimental dado aos limites de formabilidade da chapa como

em KEELER & BACKHOFEN (1964) apud STOUGHTON (2000) e GOODWIN

(1968) apud STOUGHTON (2000), com a representao dos FLDs (forming limit

diagrams) ou diagramas de limite de conformao. Representando os limites no

andamento de processo em termos de deformaes, estas ferramentas de anlise

possibilitaram uma primeira forma de otimizao, quando aliadas aos testes de

formabilidade e a todo aparato tcnico disponvel tanto na indstria como em

laboratrios.

Nesta linha, diversos autores apresentaram consideraes tericas acerca dos

limites aceitveis de deformao no processo. Modelos matemticos foram criados

para representar de modo macroscpico alguns defeitos presentes, uma vez que estes

so as causas dos limites do processo. Isto foi considerado no modelo MK, de

MARCINIAK & KUCZYNSKI (1967) apud GRAF & HOSFORD (1990) , tambm

descrito em MARCINIAK & DUNCAN (1992).

1 - Introduo 3

Estes aspectos trouxeram o desafio de se prever o comportamento do blank

durante e no fim do processo, visando otimizaes e reduo de custos. A

formabilidade da chapa pde ser descrita, definida em geral pela distribuio

uniforme de deformaes, pelo alcance de maiores nveis de deformao sem

ocorrncia de afinamentos ou fraturas, pela manuteno de tenses de compresso no

plano das deformaes, evitando-se o enrugamento, pela manuteno do

cisalhamento no plano de deformaes, sem a ocorrncia de fraturas, pela

manuteno da forma aps a remoo da matriz e enfim pela apresentao de

superfcie com textura suavisada, sem danificaes.

Contribuindo para estes progressos tem-se o mtodo dos elementos finitos,

atuando como um elo entre a mecnica dos meios contnuos e a mecnica

computacional. Com este mtodo analisa-se um processo de conformao

numericamente, a partir de seu modelamento, cujos resultados validam-se atravs de

dados experimentais.

Este trabalho rev os aspectos relacionados aos FLDs e sua predio terica,

discutindo os pontos mais importantes e visando a escolha de um mtodo relevante

para implementao de algoritmos de clculo destes diagramas. Alm disto, busca-se

analisar um processo de conformao de chapa metlica, com enfoque principal dado

ao caso de estampagem profunda, pelo mtodo dos elementos finitos (MEF)

implementado no software ANSYS / LS DYNA .

1.2 Objetivos

Este trabalho tem como objetivos rever e aplicar conceitos relativos ao

mtodo dos elementos finitos, aos processos de conformao de chapas e aos

diagramas de limite de conformao. O objetivo principal deste trabalho de dispor

uma metodologia de avaliao e otimizao para o processo de estampagem,

utilizando-se elementos finitos e diagramas de limite de conformao.

Busca-se com isto uma contribuio para a reduo de custos em aplicaes

industriais com o uso desta ferramenta de anlise atravs da diminuio das fases de

tentativas e erros em projeto e reforma de estampos (try-outs).

1 - Introduo 4

1.3 Contedo deste trabalho

Os principais captulos alm deste so estruturados conforme a descrio a

seguir:

CAP TULO 2 - Uma introduo anlise de conformao de chapas : Apresenta-

se uma reviso bibliogrfica abordando o tema conformao de chapas metlicas,

destacando-se os aspectos para anlise dos processos relacionados. Para isto faz-se a

apresentao dos principais tpicos da teoria plasticidade, do mtodo dos elementos

finitos e de sua aplicao conformao mecnica.

CAP TULO 3 - Diagramas de limite de conformao : Na segunda parte da reviso

introduzem-se conceitos acerca da conformabilidade da chapa, da sua predio e de

sua representao em diagramas. Aps isto, apresenta-se um modelo relevante para

determinao terica dos diagramas de limite de conformao. A seguir so

estabelecidadas algumas relaes entre os mtodos de clculos pesquisados, em que

destaca-se um algortimo baseado em GRAF & HOSFORD (1990).

CAP TULO 4 - Clculo de diagramas de limite de conformao por elementos

finitos : Com os conceitos sobre as curvas limite disponveis, realiza-se uma

implementao do fenmeno de estrico (necking) na chapa atravs do mtodo dos

elementos finitos. Assim obtem-se diagramas para as deformaes principais no

plano da chapa, sendo discutidos conforme algumas consideraes impostas.

CAP TULO 5 - Aplicao de diagramas de limite de conformao anlise de

estampagem: Neste item implementa-se uma anlise por elementos finitos para dois

casos de estampagem . Seus resultados so ento avaliados em relao a um

diagrama de limite de conformao escolhido no captulo 4, conforme a metodologia

proposta .

CAP TULO 6 - Concluses e sugestes para trabalhos futuros : Apresentam-se as

concluses e sugestes de novas consideraes a respeito deste trabalho.

CAP TULO 7 - Referncias bibliogrficas : Listam-se as obras consultadas e

referenciadas neste trabalho.

Apndice I : Apresenta uma breve descrio sobre os tipos de elementos utilizados

nos enfoques esttico implcito e dinmico explcito .

2 - Uma introduo anlise de conformao de chapas 5

2. Uma introduo anlise de conformao de chapas

2.1 Conformao de chapas metlicas

Nos processos de conformao de chapas, uma chapa inicial (blank)

deformada plasticamente na matriz para obteno da configurao final. Assim,

podem-se obter formatos complexos, nos quais o processo impe a geometria

desejada pela aplicao de presses sobre o material atravs da interface material-

ferramenta.

Os processos de conformao de chapas metlicas dividem-se basicamente

em (KOBAYASHI et al., 1989) :

Repuxo (deep drawing), estampagem, fig. (2.1.1)

Dobramento de chapas e calandragem

Estiramento de chapas

Estiramento no plano da chapa

Hidroconformao (hydroforming) e conformao por elastmeros

Conformao a vcuo, eletromagntica, por exploso

outros.

Suas caractersticas bsicas so :

A pea trabalhada uma chapa ou uma pea fabricada a partir de uma chapa

metlica.

As deformaes usualmente causam mudanas significativas no formato mas no

nas seces transversais da chapa.

2 - Uma introduo anlise de conformao de chapas 6

Em alguns casos, as magnitudes das deformaes plstica e elstica recupervel

so comparveis; em outros casos o retorno elstico (springback) pode ser

significante.

Suas diferenas baseiam-se no modo como as deformaes se compem, ou seja,

pela predominncia de deformaes de trao ou de compresso ou combinaes.

Um processo de conformao vivel quando a geometria dos componentes

moderadamente complexa e o volume de produo grande, de modo a amortizar os

custos do ferramental, como por exemplo em peas da indstria automobilstica.

Alm disto, aplicam-se tambm a casos em que as propriedades e integridade

metalrgica dos componentes so extremamente importantes, como por exemplo em

peas de aeronaves de carga, de motores a jato e de turbinas.

Dentre os vrios processos citados anteriormente, destaca-se a estampagem, a

qual pode ser classificada conforme a profundidade alcanada no processo em

estampagem leve, mdia ou profunda. Este processo ser enfocado no decorrer deste

trabalho e o termo estampagem ser tratado de forma genrica.

Tal processo empregado na produo de componentes com formatos

cilndrico ou prismtico, a partir de um ou mais estgios, em prensas mecnicas ou

hidrulicas. Para o material das peas pode-se empregar aos carbono e ligas, ligas

de alumnio e titnio, superligas de ferro, nquel e cobalto, ligas de molibdnio,

nibio e tungstnio.

Puno

Prensa-chapas

Blank

Matriz

FIGURA (2.1.1) : Composio bsica de uma ferramenta de estampagem

2 - Uma introduo anlise de conformao de chapas 7

2.2 Anlise de processos de conformao de chapas

Segundo KOBAYASHI et al. (1989), em uma operao de conformao

mecnica, o projeto consiste essencialmente de:

Estabelecer as relaes cinemticas (forma, velocidades, taxas de deformao e

deformaes) entre a parte no deformada (blank) e a parte deformada;

Estabelecer os limites de conformabilidade, isto , determinar se possvel

executar a operao de conformao sem causar algum defeito de superfcie ou

interno (afinamentos, enrugamentos, fraturas, etc.);

Prever as foras e tenses necessrias para executar a operao de conformao.

Esta informao necessria para o projeto da ferramenta e para selecionar o

equipamento apropriado, com fora adequada e capacidade de energia para

executar a operao de conformao.

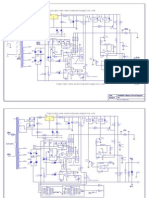

A fig. (2.2.1) mostra as principais variveis no processo de conformao de

chapas metlicas e suas inter-relaes. O processo requer a especificao das leis de

escoamento do metal, tenses, transferncia de calor, condies de lubrificao,

tcnicas de aquecimento e resfriamento, manuseio do material, projeto da matriz e

equipamento de conformao.

--

FIGURA 2.2.1 : Principais variveis no processo de conformao de chapas metlicas e suas

inter-relaes (KOBAYASHI et al., 1989)

2 - Uma introduo anlise de conformao de chapas 8

Sem o conhecimento da influncia de variveis tais como condies de atrito,

propriedades de material e geometria da pea na mecnica do processo, no seria

possvel projetar as matrizes e equipamentos necessrios adequadamente ou prever e

prevenir o surgimento de defeitos. Logo, a modelagem do processo para simulao

computacional tem sido uma grande preocupao na tecnologia de conformao

metlica moderna. A fig. (2.2.2) indica o papel da modelagem do processo com

alguns detalhes.

Um grande nmero de mtodos aproximados de anlise tm sido

desenvolvidos e aplicados a vrios processos de conformao. Os mtodos mais

conhecidos so o slab method, o slip-line field method, o visioplasticity method,

upper- (e lower-) bound techniques, o mtodo de Hill e mais recentemente o Mtodo

dos Elementos Finitos (KOBAYASHI et al., 1989) , cujo desenvolvimento e

aplicao possibilitou um dos mais significativos avanos em anlise e simulao de

processos de conformao de metais nos ltimos anos. Esta tecnologia possibilita

uma anlise do comportamento do material ao longo do processo com grande

acuracidade, justificando seu emprego.

Parmetros Geomtricos

Geometria da pea

Geometria da ferr amenta

Parmetros do Processo

Movimento da matriz / puno

Temperatura

Lubrificao

Material

Parmetros do Material

Encruamento

Sensibilidade taxa de defor mao

Anisotropia

Temperatura

ENTRADA

Anlise do Processo e Otimizao

Carregamentos, energia, tenses,

defor maes, temperaturas, fluxo

do metal ( mudanas geomtricas)

MODELAGEM DO PROCESSO

Determinao da geo metria do processo

e condies de desempenho do processo

SADA

Requisitos primrios

do produto

Limites de confor mao

Requisitos secundrios

do produto

Tolerncias,

Propriedades superficiais,etc.

Equipamentos

Limites de capacidade

RESTRIES

FIGURA 2.2.2 : Diagrama de blocos para o projeto e controle do processo em conformao

de metais (KOBAYASHI et al., 1989)

2 - Uma introduo anlise de conformao de chapas 9

Neste trabalho sero considerados aspectos gerais do item conformabilidade

relacionada estampagem de chapas, como visto nas figs. (2.2.1) e (2.2.2) . Pelas

figs. vem-se que suas variveis influentes so os dados sobre o material, a taxa de

deformao, a tenso de escoamento e a distribuio da temperatura. A combinao

destes fatores, conforme o esquema mostrado, interfere diretamente no

comportamento do escoamento do material, no carregamento e na energia da

conformao aplicada.

2.3 Tpicos da teoria da plasticidade aplicada conformao de chapas

As grandezas que podem ser utilizadas para descrever o mecanismo de

deformao de um corpo, passando de uma configurao para outra por meio da

aplicao de um carregamento externo, so a tenso, deformao e taxa de

deformao (KOBAYASHI et al., 1989).

Considere-se o teste uniaxial de trao de um corpo de prova cilndrico de

comprimento inicial l

0

e seo de rea A

0

conforme a fig. (2.3.1). O corpo de prova

tracionado axialmente por uma fora P at o comprimento l e rea A, no tempo t. Da

resposta do material obtm-se curvas tenso-deformao :

FIGURA 2.3.1 : Trao uniaxial. (a) Corpo de prova; (b) Curvas tenso-deformao

(KOBAYASHI et al., 1989)

2 - Uma introduo anlise de conformao de chapas 10

H dois modos de se descrever a deformao do contnuo : a Lagrangiana e a

Euleriana. A descrio Lagrangiana emprega as coordenadas X

i

de uma partcula no

estado de referncia (no deformada) como varivel independente, enquanto na

descrio Euleriana as variveis independentes so as coordenadas x

i

de um ponto

material no estado deformado. Quando a deformao infinitesimal, em que os

produtos de derivadas dos deslocamentos podem ser desconsiderados, no se

necessita fazer distino entre ambas. Na teoria da deformao infinitesimal, as

tenses e taxas de deformao (ou deformaes infinitesimais) so expressas em

relao a um sistema de coordenadas fixo na configurao do material no tempo em

considerao. No caso de trao uniaxial:

A

P

(2.3.1)

em que a tenso nominal na direo da carga P.

l

l

!

! (2.3.2)

para a taxa de deformao, em que o ponto indica derivada em relao ao tempo para

a deformao e :

l

dl

d (2.3.3)

para a deformao de engenharia.

A tenso definida na eq. (2.3.1) chamada tenso verdadeira ou tenso de

Cauchy. A deformao total medida integrando-se a deformao infinitesimal:

,

_

l

l

l

l

ln d

0

0

(2.3.4)

2 - Uma introduo anlise de conformao de chapas 11

chamada deformao verdadeira, logartmica ou natural.

Em um caso generalizado, tem-se que para tenses, deformaes e taxas de

deformaes, considerando-se um pequeno elemento da chapa na fig. (2.3.2) :

x x x

, , !

y y y

, , !

z z z

, , !

x

y

z

FIGURA 2.3.2 : Tenses, deformaes e taxa de deformaes

Sero vistas a seguir as expresses referentes formulao para as

deformaes infinitesimais do material. Detalhes acerca da formulao Lagrangiana

so encontrados em KOBAYASHI et al. (1989) .

Tensor de taxa de deformao e tensor de tenso

O tensor de taxa de deformao [

ij

! ], em que i, j = x, y, z, simtrico e seus

componentes so definidos simbolicamente por:

( )

i j j i ij

u u

, ,

2

1

+ ! (2.3.5)

em que a vrgula significa derivada em relao coordenada u de deslocamentos de

um ponto considerado. O tensor de tenses de Cauchy [

ij

], em que i, j = x, y, z,

tambm simtrico e representado por:

[ ]

1

1

1

]

1

z yz xz

zy y xy

zx yx x

ij

(2.3.6)

2 - Uma introduo anlise de conformao de chapas 12

No caso em que j i

ij

com 0 , vem que para i= j tais que sejam 1, 2

ou 3, obtm-se as tenses principais representadas por :

[ ]

1

1

1

]

1

3

2

1

0 0

0 0

0 0

ij

(2.3.7)

Do tensor de tenses extraem-se I

1

, I

2

, I

3

, que so quantidades independentes

das direes dos eixos escolhidos e chamadas de invariantes do tensor de tenses

ij

.

( ) ( )

3 2 1

2 2 2

3

1 3 3 2 2 1

2 2 2

2

3 2 1 1

2

+

+ + + + + + +

+ + + +

xy z zx y yz x zx yz xy z y x

zx yz xy x z z y y x

z y x

I

I

I

(2.3.8)

Critrios de Escoamento isotrpicos

Um critrio de escoamento uma lei definindo um limite de elasticidade sob

qualquer combinao de tenses possvel. expresso por:

( ) ( ) const C f

ij

(2.3.9)

A funo de tenses f(

ij

) chamada funo de escoamento. Para materiais

isotrpicos, o escoamento plstico pode ser expresso como:

( ) C I I I f

3 2 1

, , (2.3.10)

A partir de dados experimentais (KOBAYASHI et al.,1989) considera-se que

o escoamento do material no , em primeira aproximao, afetado por uma presso

hidrosttica moderada, representada graficamente na fig. (2.3.3) pelo vetor PS .

Portanto, o escoamento depende somente dos trs componentes principais do

tensor de tenses desviatrias (

1

,

2

,

3

) tais que :

2 - Uma introduo anlise de conformao de chapas 13

m ij ij ij

+

'

(2.3.11)

em que

m

= (

1

+

2

+

3

) / 3 o componente hidrosttico da tenso e

ij

o delta

de Kronecker. Os trs componentes principais do tensor de tenses desviatrias no

so independentes, uma vez que

1

+

2

+

3

igual a zero.

Assim, o critrio de escoamento isotrpico pode ser escrito da forma:

( ) C J J f

3 2

, (2.3.12)

em que:

J

2

= - (

1

2

+

2

3

+

3

1

) (2.3.13)

J

3

=

1

Dois critrios tm sido amplamente utilizados em anlise de deformao de

metais. O critrio de Tresca, de 1864, cuja contribuio histrica foi importante para

outros critrios posteriores, estabelece que o escoamento do material inicia-se

quando a tenso de cisalhamento atinge um valor mximo crtico valor

mx

, a

partir do que, conforme uma anlise conveniente do crculo das tenses de Mohr,

obtem-se :

const

3 1

com

3 2 1

. (2.3.14)

O critrio de von Mises estabelece que o escoamento ocorre quando J

2

atinge

um valor crtico, ou, em outras palavras, que a funo de escoamento f da eq. (2.3.9)

no envolva J

3

. O critrio pode ser escrito como:

( )

2 ' ' 2 '

3

2 '

2

2 '

1 2

2

1

2

1

k J

ij ij

+ + (2.3.15)

( ) ( ) ( )

2 2

1 3

2

3 2

2

2 1

6k + + (2.3.16)

( ) ( ) ( ) ( )

2 2 2 2 2 2 2

6 6 k

zx yz xy x z z y y x

+ + + + + (2.3.17)

2 - Uma introduo anlise de conformao de chapas 14

em que k um parmetro que regula a escala de tenso e dependncia das

propriedades de material.

As constantes nas equaes (2.3.14) e (2.3.15) podem ser determinadas a

partir de um estado simples, como em tenso uniaxial. No escoamento em trao

simples,

1

= Y e

2

=

3

= 0. Assim, pode-se escrever (2.3.14) e (2.3.15) como

Y

3 1

(2.3.18)

( ) ( ) ( )

2 2

1 3

2

3 2

2

2 1

2Y + + (2.3.19)

respectivamente. O parmetro k pode ser identificado como tenso de escoamento a

cisalhamento e 3 / Y k , comparando-se (2.3.19) com (2.3.17).

Deve-se notar que o critrio de escoamento definido pela eq. (2.3.19) deve

depender do processo de deformao plstica (encruamento). Caso assuma-se que o

encruamento ocorra se e somente se trabalho plstico feito, ento a hiptese de que

o critrio de escoamento independente do componente hidrosttico implica que no

h mudana de volume durante a deformao plstica. Um estado de tenses

completamente especificado pelos valores dos trs componentes principais. Ento,

cada estado de tenses pode ser representado por um vetor no espao tridimensional

de tenses, em que as tenses principais so tomadas como sendo as coordenadas

cartesianas. Na fig. (2.3.3), OS o vetor (

1

,

2

,

3

) e seu componente OP , o

vetor representando a tenso desviatria (

1

,

2

,

3

). OP sempre reside sobre o

plano cuja equao

1

+

2

+

3

= 0. O componente hidrosttico (

m

,

m

,

m

) da

tenso representado por PS , que perpendicular ao plano .

2 - Uma introduo anlise de conformao de chapas 15

FIGURA 2.3.3 : Representao geomtrica de um estado de tenses plstico no espao

(

1

,

2

,

3

) , (KOBAYASHI et al.,1989)

Um critrio de escoamento, que seja independente do componente

hidrosttico de tenso, representado por uma curva C no plano . O yield locus

correspondente ao critrio de tenso de cisalhamento e de distoro de energia so

respectivamente o hexgono regular e o crculo mostrado na fig. (2.3.4).

FIGURA 2.3.4 : Yield locii no plano para os critrios de mxima tenso de cisalhamento e

energia de distoro, (KOBAYASHI et al., 1989)

Potencial plstico e regra de fluxo (Lvy-mises)

Quando o regime de deformao estende-se faixa plstica, as relaes de

tenso e deformao plstica so deduzidas utilizando-se o conceito de potencial

plstico.

2 - Uma introduo anlise de conformao de chapas 16

As razes dos componentes da taxa de deformao plstica

p

ij

! (ou

deformao plstica infinitesimal d

ij

p

) so definidas por:

f

g

h

ij

p

ij

!

!

ou df

g

h d

ij

p

ij

(2.3.20)

em que g e h so funes escalares dos invariantes de tenso desviatria e f a

funo de escoamento (se f

!

=0, carregamento neutro e f

!

<0, descarregamento). A

funo g(

ij

) denominada potencial plstico. Embora a eq. (2.3.20) esteja escrita na

forma de uma taxa, as relaes entre tenso e deformao so independentes do

tempo.

Assumindo-se uma simples relao g = f, a eq. (2.3.20) torna-se:

!

!

ij

p

ij

f

ou

d

f

d

ij

p

ij

(2.3.21)

em que

!

ou d uma constante de proporcionalidade positiva, sendo igual a h f

!

ou

h df. A eq. (2.3.21) a regra de fluxo associada funo de escoamento f(

ij

).

Encruamento

Aps o escoamento inicial, o estado de tenses no qual ocorre deformao

plstica pode ser dependente do grau de deformao plstica atual. Tal fenmeno

chamado de encruamento. Portanto, a superfcie de escoamento ir variar a cada

estgio da deformao plstica, com as superfcies de escoamento subseqentes

sendo de algum modo dependentes das deformaes plsticas precedentes. Alguns

modelos que descrevem o encruamento em um material so ilustrados na fig. (2.3.5).

Em (a) mostra-se um material perfeitamente plstico, em que o grau da tenso de

escoamento independe do grau de plastificao.

2 - Uma introduo anlise de conformao de chapas 17

FIGURA 2.3.5 : Modelos matemticos para a representao do comportamento com

encruamento, (OWEN, 1986)

Se as superfcies de escoamento subseqentes forem uma expanso uniforme

da curva de escoamento original, sem translao, como mostrado em (b), o modelo

de encruamento dito isotrpico. Por outro lado, se as superfcies de escoamento

subseqentes preservarem suas formas e orientaes mas transladarem no espao das

tenses como um corpo rgido, como mostrado em (c) o encruamento dito

cinemtico. Tal modelo de encruamento representa o efeito Bauschinger observado

experimentalmente no carregamento cclico (OWEN, 1986).

O desenvolvimento progressivo da superfcie de escoamento pode ser

definido relacionando-se a tenso de escoamento deformao plstica por meio do

parmetro de encruamento . Isto pode ser feito de dois modos. Primeiramente, o

grau de encruamento pode ser postulado como sendo uma funo apenas do trabalho

plstico total, W

p

(work hardening). Ento

= W

p

em que ( )

p

ij ij p

d W (2.3.22)

2 - Uma introduo anlise de conformao de chapas 18

em que (d

ij

)

p

so os componentes de deformao plstica ocorrendo durante um

incremento de deformao. Alternativamente, pode ser relacionado a uma medida

de deformao plstica total chamada de deformao plstica efetiva ou equivalente,

a qual definida incrementalmente como

( ) ( ) { }

2 / 1

3

2

p

ij

p

ij p

d d d

,

_

(2.3.23)

Para situaes em que a hiptese de que o escoamento independe de qualquer

tenso hidrosttica vlida, (d

ii

)

p

= 0 e consequentemente (d

ij

)

p

= (d

ij

)

p

.

Consequentemente, (2.3.23) pode ser reescrita como

( ) ( ) { }

2 / 1

' '

3

2

p

ij

p

ij p

d d d

,

_

(2.3.24)

Ento o parmetro de encruamento assumido como sendo definido por

p

(2.3.25)

em que

p

o resultado da integrao de d ao longo do caminho da deformao.

Este comportamento chamado encruamento por deformao (strain hardening).

Estados de tenso em que f = representam estados plsticos enquanto

comportamento elstico caracterizado por f < . Em um estado plstico, f = , a

mudana incremental na funo de escoamento devido a uma mudana incremental

de tenso

d

f

df

ij

(2.3.26)

Ento se:

2 - Uma introduo anlise de conformao de chapas 19

df < 0, descarregamento elstico ocorre (comportamento elstico) e o ponto

de tenso retorna para dentro de superfcie de escoamento.

df = 0, carregamento neutro (comportamento plstico para um material

perfeitamente plstico) e o ponto de tenso permanece sobre a superfcie de

escoamento.

df > 0, carregamento plstico (comportamento plstico para um material com

encruamento) e o ponto de tenso permanece sobre a superfcie de escoamento em

expanso.

Anisotropia plstica

Freqentemente, a anisotropia de materiais representada pelas razes de

deformao, conhecidas como r-values (razo de deformao plstica) ou fator de

anisotropia, que obtido pela razo entre a deformao verdadeira na largura e a

deformao verdadeira na espessura na regio de alongamento uniforme em um

corpo de prova submetido a um ensaio de trao (TAYLOR ,1988). O valor r dado

por :

)

t

t

ln(

)

w

w

ln(

r

t

w

0

0

(2.3.27)

em que w um parmetro para largura do material, t a espessura e a deformao

respectiva.

O r-value uma medida da capacidade do material de resistir perda

excessiva na espessura. Maiores consideraes so dadas em HILL (1950) onde se

encontram dedues especficas para o critrio geral de anisotropia de Hill,

considerando-se os r-values.

Nas operaes de estampagem, o material no flange estirado radialmente e

comprimido circunferencialmente. Um elevado valor de r indica que o material tem

boas propriedades de estampagem.

comum medir-se o r-value mdio ou a anisotropia normal mdia, r

m

, e a

anisotropia planar , r.

2 - Uma introduo anlise de conformao de chapas 20

Definem-se

4

2

90 45 0

r r r

r

m

+ +

e

2

2

90 45 0

r r r

r

+

em que os ndices

subscritos referem-se ao ngulo entre a linha de centro do corpo de prova e a direo

de laminao.

O valor r

m

influencia a profundidade mdia possvel de ser obtida em uma

operao de estampagem profunda (deep drawing). O valor de r mede a variao de

r no plano da chapa, determinando a extenso do fenmeno de earing. Uma

estampagem tima obtida pela combinao de um elevado valor de r

m

e um baixo

valor de r.

Nos trabalhos de STOUGHTON (2000) encontram-se sistematizados vrios

critrios de escoamento anisotrpico, convenientes conforme o caso em estudo. Para

os clculos realizados em algortimos para processos de conformao de chapas,

considera-se que :

3

= 0 para os casos de tenso plana (2.3.28)

obtendo-se:

Potencial plstico quadrtico normal anisotrpico de Hill :

[ ]

a a a a

) .( r .

r

2 1 2 1

1

1

+ +

+

(2.3.29)

com a=2.

Potencial plstico no-quadrtico normal anisotrpico de Hill :

( ) [ ]

m m

m

. r . .

) r (

2 1 2 1

2 1

1 2

1

+ + +

+

(2.3.30)

com 2 m .

2 - Uma introduo anlise de conformao de chapas 21

Potencial plstico no-quadrtico normal anisotrpico de Hosford:

[ ]

a a a

a

. r .

) r (

2 1 2 1

1

1

+ +

+

(2.3.31)

com 6 < a < 8 .

Potencial plstico quadrtico anisotrpico generalizado de Hill :

( )

,

_

+

+

+

+

+

+

2

45

90 0

90 0

2

90

90

2

0

0

. . 2 1 .

.

. . 2 .

1

.

1

.

xy yy xx yy xx

r

r r

r r

r

r

r

r

H (2.3.32)

0

0

1 r

r

H

+

(2.3.33)

2 1

+ +

yy xx

(2.3.34)

2 1

2

. .

xy yy xx

(2.3.35)

( )( )

,

_

+ +

+

,

_

+

+

+

+

+ +

2

45 90 0

90 0

2

0

0

2

90

90

90 0

90 0

.

. 2 1 .

. . 4

. . 2 .

1

.

1

.

1

.

.

1

xy yy xx yy xx

r r r

r r

r

r

r

r

r r

r r

H

! ! ! ! !

!

(2.3.36)

E tendo sido considerado nos critrios anteriores :

r

0

= r

45

= r

90

= r (2.3.37)

Leis de potncia para o comportamento do material

As leis de potncia empregadas dependem do material considerado, o qual

referenciado nas expresses por trs parmetros :

2 - Uma introduo anlise de conformao de chapas 22

Valor n : ndice de encruamento

Valor m : Sensibilidade taxa de deformao

Valor K : Constante de resistncia do material

Com isto, os modelos de plasticidade so descritos por :

n

. K (Hollomon) (2.3.38)

ou de forma incremental

n

) .( K +

0

(Swift) (2.3.39)

ou considerando-se a taxa de deformao especfica

n m

) .( . K +

!

(Ramburgh-Osgood) (2.3.40)

ou para materiais dteis como o alumnio

) . n exp( ). A B ( B

n

0

(Voce) (2.3.41)

em que a tenso efetiva,

!

a taxa efetiva de deformao e ) ( +

compreende a deformao efetiva de modo incremental.

2 - Uma introduo anlise de conformao de chapas 23

2.4 Procedimentos de anlise pelo Mtodo de Elementos Finitos

Para prever-se o desempenho de componentes mecnicos, o projetista dispe

hoje de uma srie de ferramentas matemticas que podem ser aplicadas. Solues

analticas podem ser usadas em certos casos, mas sua aplicao limitada a situaes

especficas em que uma soluo matemtica da estrutura pode ser encontrada. Uma

maneira mais abrangente de tratar problemas estruturais consiste no uso de mtodos

numricos de anlise. Apesar de tais mtodos fornecerem solues aproximadas, em

muitos casos a nica maneira de que os projetistas dispem para encontrar as

respostas que procuram.

O Mtodo dos Elementos Finitos considera a regio de soluo do problema

formada por pequenos elementos interconectados entre si. A regio em estudo

analiticamente modelada ou aproximada por um conjunto de elementos discretos pr-

definidos. Uma vez que estes elementos possam ser colocados juntos em um nmero

incontvel de diferentes configuraes, tm-se formas geomtricas bastante

complexas modeladas. Alm disso, possibilita que o projetista tenha boas

possibilidades no modo de aplicao de cargas e condies de contorno, o que torna

este mtodo o mais amplamente utilizado em anlises estruturais nos dias atuais.

O Mtodo dos Elementos Finitos aplicvel a uma grande faixa de problemas

de valores de contorno em engenharia. Em um problema de valor de contorno, uma

soluo procurada na regio do corpo (domnio), enquanto nos contornos desta

regio os valores das variveis dependentes (ou suas derivadas) so conhecidos.

O processo de anlise por Elementos Finitos esquematizado na fig. (2.4.1)

(BATHE, 1996). Idealizando um problema fsico por um modelo matemtico

requerem-se hipteses que conduzem a um conjunto de equaes diferenciais que

governam este modelo. Sendo o mtodo dos Elementos Finitos tambm um conjunto

de procedimentos baseados em mtodos numricos, necessrio considerar-se a

acuracidade da soluo.

2 - Uma introduo anlise de conformao de chapas 24

FIGURA 2.4.1 : Processo de anlise por Elementos Finitos, (BATHE,1996)

De acordo com HUEBNER (1982) o mtodo pode ser sumarizado

basicamente em 3 etapas: pr-processamento, soluo e ps-processamento :

Pr-Processamento (preprocessing)

a etapa de preparao do problema para posteriormente solucion-lo.

nesta fase que se faz a modelagem do fenmeno, assumindo-se hipteses, condies

iniciais, condies de contorno e carregamentos, assim como a escolha do elemento,

das propriedades dos materiais e da geometria que representar a forma do

componente a ser analisado.

2 - Uma introduo anlise de conformao de chapas 25

Soluo (solver)

A soluo do problema tem como ponto de partida o modelo configurado na

etapa anterior. Portanto, a acuracidade das respostas depende basicamente da

capacidade do engenheiro em abstrair o fenmeno. A soluo baseada em um

algoritmo numrico que visa solucionar da maneira mais rpida e acurada uma

equao diferencial com condies de contorno e/ou condies iniciais impostas pelo

modelo.

Ps-Processamento (postprocessing)

Esta a ltima etapa. Nela analisam-se os casos vindos das necessidades do

engenheiro que modela o problema. Ou seja, ela o conjunto soluo da equao

diferencial que descreve o fenmeno em estudo, sendo que em problemas mecnicos

pode ser apresentada por:

Deslocamentos nodais;

Deformaes da geometria;

Gradientes de tenso ;

Gradientes de temperatura;

Deslocamentos nodais ao longo do tempo;

Freqncias naturais e modos de vibrar da estrutura.

Esses recursos implementados computacionalmente permitem estimar

a soluo de um problema complexo em um tempo relativamente pequeno, fazendo

com que se otimize o tempo de desenvolvimento de projetos de materiais isotrpicos

ou anisotrpicos sujeitos a carregamentos estticos, trmicos, dinmicos e outros.

2 - Uma introduo anlise de conformao de chapas 26

2.4.1 Aplicao do mtodo dos Elementos Finitos a processos de conformao de

metais

Em processos prticos de conformao mecnica, um nmero de operaes

(pr-formao) necessrio para transformar uma geometria simples inicial em

uma geometria complexa, mantendo-se as propriedades e tolerncias desejadas.

Para isso, um mtodo de anlise que pode tratar das condies de contorno de

matrizes necessrio para aproveitar completamente as vantagens do mtodo dos

Elementos Finitos na anlise de conformao.

MAKINOUCHI (1996) fornece uma breve descrio dos principais mtodos

de anlise existentes :

Mtodo dos Elementos Finitos com formulao de material Rgido-Plstica ou

Rgido-Viscoplstica: a condio assumida de formulao de material rgido-plstica

ou rgido-viscoplstica implica no fato de a tenso de escoamento ser uma funo da

deformao, taxa de deformao e temperatura e na resposta elstica do material ser

desprezada. Esta condio bem razovel na anlise dos problemas de conformao,

pois a poro elstica da deformao desprezada na maioria das vezes. A

formulao rgida-viscoplstica tem vantagens prticas significativas: primeiro, ela

reduz o esforo e tempo computacional exigidos para a simulao de escoamento de

material; segundo, ela estima as tenses , deformaes , taxas de deformao ,

velocidades V e temperaturas T com acuracidade suficiente para propsitos prticos.

Devido desconsiderao da regio elstica do material, no possvel calcular a

deformao inicial da chapa na face da matriz devido ao seu peso e o efeito

springback aps a conformao.

Mtodo dos Elementos Finitos com formulao de material Elasto-Plstica :

Abordagem esttica implcita : considerando-se que o processo de estampagem no

realmente um processo de impacto, assume-se um equilbrio quase esttico para o

processo. O esquema esttico implcito de integrao no tempo satisfaz este

requerimento, desde que as condies de equilbrio sejam asseguradas em cada passo

de integrao no tempo. Contudo, h que avaliar-se o tempo de convergncia, devido

2 - Uma introduo anlise de conformao de chapas 27

principalmente mudana do estado de atrito e contato entre a ferramenta e a chapa

durante a iterao.

Abordagem esttica explcita : de modo a solucionar a questo da convergncia,

resolvem-se as equaes da matriz de rigidez sem iteraes em cada passo de

integrao no tempo, limitando-se o tamanho de cada passo de modo a ser muito

pequeno. Um grande nmero de incrementos necessrio para completar todo o

processo de conformao sem acmulo de erro devido ao desprezo dos termos de

ordem elevada na integrao no tempo.

Abordagem dinmica explcita : neste tipo de abordagem, as equaes de equilbrio

dinmico so a base da formulao. Tem-se a grande vantagem de no ser necessria

a montagem e soluo da matriz de rigidez, obtendo-se a soluo para um time step

mais rapidamente que em uma abordagem esttica. Para obter-se a soluo neste tipo

de abordagem, o incremento de tempo deve ser limitado de maneira que a onda de

dilatao no ultrapasse nenhum elemento. comum utilizar-se step times de 10

-6

segundos. Para reduzir o tempo de clculo, a simulao feita com o puno em

velocidade aumentada, chegando-se a 100 vezes a velocidade real, o que pode

conduzir a resultados no realsticos (MAMALIS et al , 1996) .

2.4.2 Dificuldades para simulao do processo de conformao

O desenvolvimento de mtodos confiveis para simular o processo de

deformao de metais tm como obstculo o comportamento no linear do material,

que ocorre devido s deformaes de carter inelstico, alm de outros problemas,

como a natureza transitria deste tipo de processo, a presena de grandes

deslocamentos, grandes rotaes, deformaes finitas e os efeitos derivados do

contato e atrito entre a chapa e a matriz. Tais caractersticas tornam o processo to

complexo que requerem o uso de sofisticados algoritmos numricos e necessidades

de grandes recursos computacionais.

Autores como BATHE (1996) e AGELET DE SARACIBAR e OATE

(1991) atribuem o comportamento no linear a trs causas principalmente:

2 - Uma introduo anlise de conformao de chapas 28

Comportamento no linear do tipo cinemtico devido a grandes deslocamentos,

rotaes e deformaes que ocorrem no processo;

Comportamento linear do tipo constitutivo, devido ao carter inelstico (plstico,

viscoplstico, degradao) que caracteriza as deformaes do material;

Carter no linear das condies de contorno devido interao (contato e

atrito) que se produz entre os slidos que atuam no processo (lmina, matriz, moldes)

ao longo de uma superfcie de contato que no conhecida a priori e que varia ao

longo do processo.

No contexto da anlise por Elementos Finitos de processos de conformao

de metais, pode-se considerar duas formas de abordar o problema: a formulao de

slido ou formulao de fluxo. A formulao de slido o caso mais geral, em que a

poro elstica da deformao no desprezada. Na formulao de fluxo estabelece-

se a hiptese de que as deformaes elsticas so desprezveis frente as deformaes

inelsticas. um caso particular da formulao de slido, no entanto, aplicvel em

muitos processos de conformao de metais. Do ponto de vista de anlise

computacional, a formulao de fluxo muito mais econmica que a de slido.

2.4.3 Equacionamento de problemas estruturais mecnicos

Assume-se aqui por simplicidade que todos os componentes de deslocamento

esto prescritos sobre S

u

(rea do domnio onde ocorrem os deslocamentos), e todos

os componentes de trao esto prescritos sobre S

f

(rea do domnio onde atuam as

foras externas), tal que S

u

S

f

= S e S

u

S

f

= 0 , fig. (2.4.2) . Analisando-se o

equilbrio de um corpo tridimensional em equilbrio, sendo dados:

Geometria do corpo

Carregamentos aplicados

Condies de contorno em S

u

Lei de tenso x deformao do material

Estado inicial de tenses no corpo

2 - Uma introduo anlise de conformao de chapas 29

Deve-se calcular os deslocamentos u do corpo e correspondentes deformaes

() e tenses (). Para calcular-se a resposta do corpo, estabelece-se a equao

diferencial governante do equilbrio, resolvendo-se ento para as condies de

contorno aplicadas.

Princpio dos deslocamentos virtuais (trabalhos virtuais)

A base da soluo por Elementos Finitos em problemas baseados no

deslocamento o princpio dos deslocamentos virtuais (PDV). Este princpio

estabelece que o equilbrio do corpo na fig. (2.4.2) requer que, para qualquer

pequeno deslocamento imposto sobre o estado de equilbrio do corpo, o trabalho

virtual interno total seja igual ao trabalho virtual externo total.

Trabalho virtual Trabalho virtual externo R

interno

+ +

i

i

C

iT

S

S

T

S

V

B T

V

T

R U dS f U dV f U dV

f

f f

(2.4.1)

FIGURA 2.4.2 : Corpo tridimensional genrico com um elemento de 8 ns, (BATHE,1996)

Enfatizam-se aqui que:

2 - Uma introduo anlise de conformao de chapas 30

As tenses so assumidas como conhecidas e nicas tal que o balano de

carregamentos exato.

As deformaes virtuais so calculadas por diferenciaes feitas a partir dos

deslocamentos virtuais assumidos, U

Os deslocamentos virtuais devem representar um campo contnuo de

deslocamento, permitindo a avaliao de , com U igual a zero em que so

prescritas condies de contorno, S

u

.

Todas as integraes so executadas sobre o volume original e a rea superficial

do corpo, no afetados pelos deslocamentos virtuais impostos.

Quando o PDV satisfeito para todos os deslocamentos virtuais admissveis,

tambm so satisfeitos os requisitos fundamentais da mecnica:

Equilbrio: o PDV uma expresso de equilbrio.

Compatibilidade: os deslocamentos U so contnuos e satisfazem as condies de

contorno.