Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

TAREA 1 Tecnología de Los Procesos de Manufactura

Caricato da

Rolly Baldoceda VelaCopyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

TAREA 1 Tecnología de Los Procesos de Manufactura

Caricato da

Rolly Baldoceda VelaCopyright:

Formati disponibili

12 de Setiembre

del 2013

Tecnologa de los Procesos de

Manufactura TA1

PROFESOR:

WALDO BALAREZO

PRESENTADO POR:

DIANA CIURLIZZA

LUIS FLORES

GIANCARLO GUARDIA

ALEJANDRO INGA

RAFAEL RAMOS

Tecnologa de los Procesos de Manufactura TA1 1

El presente trabajo, consta de 10 preguntas referentes a los procesos de fundicin necesarios

para fabricar 10,000 Bombas de agua para Nissan.

1- Mtodo de fundicin a utilizar. Justificar

Para crear bombas de agua automotrices se emplean diferentes tipos de metales, pero

los ms utilizados son los aceros, las aleaciones de hierro con acero y el aluminio (hace

10 aos se usaba). Los mtodos de fundicin que presentan estos metales y el

proceso de creacin de bombas automotrices son los siguientes:

-Mtodo de Fundicin Gris

La fundicin gris se diferencia del acero debido que en su estructura hay

inclusiones de grafito cuya cantidad, forma, tamao y distribucin varan dentro

de unos lmites muy amplios y da lugar a diferentes fundiciones grises.

Estas fundiciones son un material compuesto de grafito, y de otro material matriz

que frecuentemente est compuesto por cementita y otro material metlico.

Su colabilidad es mejor en cuanto mayor sea el contenido de carbono por ser

pequeo el intervalo de temperaturas entre slidos y lquidos. Las de composicin

eutctica, solidifican a temperatura constante.

Otra caracterstica de las fundiciones grises es que dan poco rechupe.

En algunas empresas utilizan este tipo de fundicin para las bombas por su bajo costo,

buena maquinabilidad y su buena resistencia al desgaste.

-Mtodo de Fundicin Continua

Se denomina continuo porque permite la solidificacin y el retiro inmediato del

metal de un molde determinado y adaptado, finalizando con el corte a la longitud

requerida de las piezas metlicas.

El proceso consisten en vaciar el acero fundido en un horno alimentador en cuyo

lado inferior se ha puesto un molde de grafito refrigerado por agua.

Tecnologa de los Procesos de Manufactura TA1 2

Se toma en cuenta que el contenido de carbono del acero fundido no debe ser

inferior al 0.01% porque el contenido de oxigeno del acero es elevado para la

fundicin continua. Asimismo, la duracin del revestimiento de un horno de

produccin de acero se acorta cuando el contenido de carbono es inferior a 0.01%.

Las ventajas de este tipo de fundicin frente al tipo tradicional es que no genera

burbujas de gas, rechupes centralizados, residuos no metlicos que se incluyen de

manera accidental y sobre todo problemas de estanqueidad que mayormente

ocurre en la fundicin de arena.

Se elige este tipo de fundicin para desarrollar las bombas automotrices por la

buena resistencia a la traccin, al desgaste, a esfuerzos mecnicos del metal y

sobre todo se tiene una muy buena maquinabilidad a la hora de producirlo.

A base de dato, este tipo de fundicin se usa en Brasil en la planta de Volkswagen.

-Mtodo de Inyeccin:

En este mtodo de fundicin de inyeccin con aluminio (Al) se funden piezas

idnticas a presin al mximo ritmo de la produccin, para ello es necesario forzar

el aluminio fundido bajo grandes presiones en los moldes. Las dos partes que

conforman la matriz de metal son compactadas de forma segura para que puedan

resistir la alta presin ejercida. El aluminio fundido se reparte en las cavidades de

la matriz, y cuando el aluminio est solidificado las matrices se desbloquean para

retirar la pieza fundida caliente.

Las ventajas de la fundicin de aluminio son:

1. Piezas casi acabadas

2. Produccin a alto ritmo

3. Tolerancias adimensionales slidas

4. Se puede obtener superficies suaves

5. El proceso puede ser automatizado

Tecnologa de los Procesos de Manufactura TA1 3

2- Tipo de horno, capacidad y material usado como carga.

El tipo de horno para este caso es un horno de fundicin por inyeccin como se puede

apreciar en la siguiente imagen.

En esta imagen se puede apreciar cmo se debe depositar el metal en el crisol para

poder ser inyectado al molde mediante el cilindro de presin, con el fin de elaborar la

pieza.

Por otro lado, se puede elaborar la bomba de agua para carro con un horno de

inyeccin pero alimentado mediante una colada continua, esto se puede apreciar en la

siguiente imagen.

Tecnologa de los Procesos de Manufactura TA1 4

En este tipo de horno la diferencia es que el crisol es fijo y se alimenta mediante un

sistema que permite que la colada sea continua y poder producir con una mayor

velocidad, es ideal si se desea optimizar tiempo y producir en serie.

3- Fuente de energa, justificar.

El horno es calentado indirectamente, puesto que lo gases de combustin no entran

en contacto con el aluminio fundido. La fuente de energa es el calor de una llama,

producto de la combustin de un aceite, gas o carbn pulverizado que puede variar

segn el mtodo de cada empresa. Este crisol tiene un quemador integrado para

producir tal combustin. Algunos hornos estacionarios de crisol pueden ser calentados

por ms de un lado, para reducir el tiempo de calentamiento.

La llama que utiliza es una llama pre-mezcla, porque la mezcla del combustible y

comburente se realiza antes de la boquilla del quemador. La cantidad de aire es menor

que la estequeomtrica y el aire faltante proviene del ambiente que rodea la llama,

llamado tambin aire secundario.

4- Variables del proceso de fusin y colada.

Variables en la Operacin de Fusin

Materias primas y aditivos en proceso de fusin:

Recepcin de materiales

Lingotes, retornos, chatarras

Combustibles, aleantes y otros aditivos

Equipos y medios empleados en fusin:

Hornos de crisol

Medios utilizados para preparar cargas

Proceso de fusin:

Por moldeo

Por inyectado

Verificacin y control del proceso de fusin:

Control de productos

Toma de muestras

Seguridad y medio ambiente en el proceso de fusin:

Tecnologa de los Procesos de Manufactura TA1 5

Normas preventivas de riegos laborables

Normas de proteccin de medio ambiente

Normas de equipos de proteccin personal

Riesgos de procesos

Manipulacin de cargas

Riesgos en vas respiratorias: Emisiones de polvo y humos

Lesiones oculares: deslumbramientos

Variables en la Operacin de Colada

Aditivos empleados en el proceso de colada:

Nodulizantes, afinantes, inoculares

Se debe tener en cuenta las mezclas y proporciones

Equipos y medios empleados en las operaciones de colada:

Cucharas de colada

Moldes y lingoteras

Medios usados para el manejo de cargas y medidas de

seguridad.

Procesos de colada:

Sistemas de coladas: bebederos, canal secundario, tubo de carga, vaciadero

Tratamiento del metal liquido

Efectos sobre las aleaciones

Verificacin y control de los procesos de colada:

Control de los productos: Defectos de fundicin

Toma de muestras, preparacin de probetas

Uso de instrumentos de verificacin y manejo

Seguridad y medio ambiente en las operaciones de colada:

Normas de prevencin de riesgos laborables

Normas de proteccin del medio ambiente

Normas sobre equipos de proteccin personal

Riesgos asociados a procesos

Proyecciones del metal lquido: quemaduras

Lesiones oculares: deslumbramientos

Tecnologa de los Procesos de Manufactura TA1 6

5- Tipo de modelo a utilizar.

Para la fabricacin de la bomba de agua para carro decidimos utilizar modelos metlicos, ya

sea colada continua o inyeccin el proceso de fundicin. Existen varias razones por las cuales el

molde metlico est ideal para esta pieza, entre ellas tenemos:

Alto volumen productivo que se necesita (por encima de las 1500 unidades)

Acabado superficial liso y no necesita un mecanizado posterior que en una produccin

en masa como lo es la bomba de agua resultara muy costoso

Se tiene gran precisin en la pieza terminada en trminos de dimensiones

El costo de produccin se reduce en relacin a la cantidad de piezas producidas

Mayor resistencia a la abrasin e inalterables dimensionalmente frente a cambios de

humedad

Materiales de bajo punto de fusin. En este caso, el aluminio (Al).

Entre algunas desventajas de los modelos metlicos tenemos:

Necesita un segundo modelo de madera

Difcil de ser mecanizados.

Con respecto al segundo modelo de madera, es normal que se cuelen varias piezas en moldes

de arena, que luego se mecanizan para darles las dimensiones finales al modelo; estas

operaciones deben ser tan cuidadosas por lo que se estima que al menos un 60 % del tiempo

de la construccin del modelo se concentra en estas tareas. Por otro lado, se debe contemplar

el concepto de doble contraccin, es decir, primero, la contraccin que sufrir el propio

modelo durante su solidificacin, y, segundo, contemplar la contraccin que sufrir la pieza

colada en s misma.

Tecnologa de los Procesos de Manufactura TA1 7

6- Esquema que muestre el sistema de colada con respecto a la pieza: bebedero,

rebosadero o mazarota y canales de alimentacin.

6.1 Fundicin por colada

Solidificacin promovida mediante sistema de refrigeracin mecanizado en el molde.

Elementos similares a los de un molde de arena:

Bebedero y sistema de alimentacin.

Mazarotas.

Machos

6.2 Fundicin por inyeccin

Caractersticas del proceso

Gran produccin de aleaciones de Al y Zn.

Caractersticas de las piezas:

Muy alta precisin y excelente rugosidad.

Geometra compleja.

Cientos-miles de piezas por hora.

Las propiedades mecnicas e integridad superficial de las piezas no estn

aseguradas.

Tecnologa de los Procesos de Manufactura TA1 8

Para metales como el Al y el bronce, se utilizan mquinas de cmara fra.

7- Dimensiones de la caja o matriz.

La fundicin en matrices permanentes hechas de metal (generalmente Acero) es

utilizada para la produccin masiva de piezas de pequeo o regular tamao con pesos

que van desde los 90 gramos hasta los 25 Kilogramos. El metal fundido es introducido

en la matriz (llamada comnmente Coquilla) a presiones que van desde los 0,7 a

700 MPa. En general las piezas son de alta calidad y con metales de baja temperatura

de fusin (esto para evitar erosionar la maquinaria del proceso). Sus ventajas son que

tienen gran precisin y son muy econmicos, cuando se producen grandes cantidades.

Las dimensiones de la matriz de molde pueden variar de acuerdo al proceso de

fundicin que se emplee para hacer la pieza.

Tecnologa de los Procesos de Manufactura TA1 9

Moldes Permanentes: Fundicin a Presin

o El metal es obligado a fluir hacia arriba por presin de gas en un

molde de grafito o metal, las caractersticas del molde varan de

acuerdo a las medidas de la pieza, el contorno de la pieza en el molde

abarca solo el 40% del espacio. En este caso la presin se mantiene

hasta que el metal ya se haya solidificado

o Caractersticas: Se eliminan los gases disueltos, menor porosidad y la

pieza es de alta calidad.

o La dimensin del molde por presin para el tipo de bomba asignada

es de 25 x 15 cm.

Moldes permanentes: Fundicin por Inyeccin

o El metal fundido es forzado dentro de la cavidad a presiones de

0.7MPa a 700MPa. Estos moldes permanentes son especiales para

piezas de motores, mquinas de oficina y herramientas de mano.

o Los pesos de estas matrices varan desde los 90 gramos hasta los

25 kg. La matriz de nuestra pieza pesa aproximadamente 6 kg.

o Al momento de aplicar la inyeccin existen dos mquinas

encargadas de esta funcin de moldear: Cmara Caliente y la

Cmara fra.

o Cmara Caliente: Empuja el metal a la matriz empleando un pistn

con una presin de 35MPa, posteriormente la matriz es enfriada

por agua o aceite. (Velocidad: 200 300 inyecciones /hora )

o Cmara Fra: se empuja el metal con una presin de 20 70 MPa,

las maquinas pueden ser verticales u horizontales.

o Las medidas de estas matrices varan de acuerdo al tamao de la

mquina, pero para nuestra pieza asignada solo se necesita un

espacio pequeo de aproximadamente 20 cm cuadrados.

Tecnologa de los Procesos de Manufactura TA1 10

8- Tipo y descripcin de la arena de contacto y moldeo (si aplica).

Por tratarse de mtodos de inyeccin y de colada continua, no es necesario el uso de

ningn tipo de arena durante el proceso, adems de que estamos hablando de una

gran produccin (10,000 piezas) para trabajar por el mtodo de arenado.

Sin embargo, por razones de investigacin y aprendizaje, hemos investigado sobre los

tipos de arena que se necesitara por arenado:

La arena de contacto o revestimiento es la arena que se apisona contra la cara del

modelo y que forma la cara del molde. Suele ser una mezcla de arena vieja y arena

nueva, o con otros materiales aglutinantes, que se prepara para el uso atemperndola

primero con la correcta cantidad de agua. Luego se muele y se criba para obtener una

arena fina y bien aglutinada que pueda producir una impresin lisa y firme del modelo

contra el que se apisona, y que no se desmorone o sea arrastrada cuando entra el

metal liquido en el molde.

El tipo de arena que se utiliza en la fundicin de la bomba de agua es la arena slica;

este tipo de arena tiene una serie de propiedades:

Es la ms abundante en la naturaleza

Hace que el costo de produccin sea bajo

Tiene dureza y resistencia a la abrasin satisfactoria

Tiene resistencia al metal y al ataque cido de la escoria

Es un excelente refractario

Tiene excelente resistencia al calor

Tiene que ser una mezcla de arena de slice, pero que sea de grano fino para que

pueda captar mejor los detalles del modelo.

Como aglomerante se utiliza arcilla con un compuesto de entre 4 a 8% que es el

silicato de almina hidratado. El tipo de arcilla es la bentonita, la cual es una arcilla

plstica derivada de la descomposicin de cenizas volcnicas compuestas

principalmente por Montmorillonita y pierden su estructura cristalina a los 600C (es la

arcilla que ms temperatura resiste).

Segn el contenido de la mezcla, es una Mezcla Magra o tambin llamada arena verde

por su contenido de arcilla.

Tecnologa de los Procesos de Manufactura TA1 11

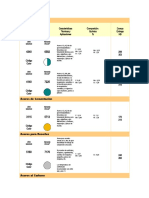

9- DOP del proceso.

Diagrama de Operaciones (DOP)

Fundir

MP: Aluminio

1

2

Colocar

3

Inyectar

4 Extraer

agua

5 Cortar

merma

6 Acabado

Bomba de agua

para carro

Hoja de Resumen:

Actividades Cantidad de Operaciones

Operacin 6

Operaciones

10- Inspeccin y control de calidad del producto terminado.

Se deben realizar controles en dos momentos diferentes de la fundicin, tanto durante

la produccin y durante la recepcin de la pieza final, con el fin de obtener un

producto final de calidad.

Durante la produccin:

Materias primas: El control depende, en gran medida, de la calidad que

ofrecen los proveedores, incluye desde una inspeccin visual hasta anlisis

qumico. Del mismo modo, el tipo de control que se le hacen a las piezas

depende mucho del tipo de materia prima con el que se est tratando, por

ejemplo: chatarra, acero de construccin, acero, entre otros.

Tecnologa de los Procesos de Manufactura TA1 12

Fusin: Se debe tener en cuenta el peso de los componentes de la carga del

horno y el control de la temperatura en todo momento. Adems, se

registrarn muestras para identificar el % de C y otros componentes para

comprobar que estn dentro del rango permitido.

En el caso que se use arena de moldeo, es importante que sea la adecuada

para ello se realizar pruebas que aseguren la calidad del mismo.

Tratamientos: Se deben tener presente la calidad de inoculante, el tipo de

inoculante, el peso del metal usado, el tiempo de duracin del tratamiento,

comprobacin de estructura, entre otros.

Colada: Control de la limpieza, temperatura y velocidad.

Tiempo de desmolde: Verificar el tiempo preciso en el cual se debe retirar el

material.

Durante la recepcin:

Inspeccin visual: Visualizar las imperfecciones superficiales producto de la

escoria o moldeo deficiente.

Microestructura: Se puede realizar un ensayo destructivo de la pieza obtenida

para comprobar la exigencia mecnica que puede alcanzar, incluye pruebas de

traccin y microgrficas.

Ensayos no destructivos: Sirven para asegurar la estructura interna de la pieza

e identificar si existen fallas. Estos ensayos pueden ser: Macrografa con Rayos

X, magntica, supersnica, por ultrasonido, entre otras.

Se recomienda tambin realizar mantenimiento a las mquinas y

herramientas, pues estn sufren deterioro rpido debido a la magnitud de

calor, la abrasin y otras condiciones propias de la fundidora.

Se debe verificar continuamente las matrices de moldeo, pues la precisin de

las guas es importante para la calidad final de la pieza fundida.

Potrebbero piacerti anche

- PZ01 CallaoDocumento1 paginaPZ01 CallaoCésar David Gonzales AsenjoNessuna valutazione finora

- Que Es Un TroquelDocumento9 pagineQue Es Un TroquelNestor Damian EscobedoNessuna valutazione finora

- 39c ANEXO C Especificaciones Planta de Tratamiento de Aguas ServidasDocumento4 pagine39c ANEXO C Especificaciones Planta de Tratamiento de Aguas ServidasVictor Hugo Mejia PNessuna valutazione finora

- Matriz de Aspectos e Impactos AmbientalesDocumento1 paginaMatriz de Aspectos e Impactos Ambientalesjohnny jouve100% (4)

- Cambio Calidad MigratoriaDocumento8 pagineCambio Calidad MigratoriaRolly Baldoceda VelaNessuna valutazione finora

- A1 ZOOLOGIA Generalidades PDFDocumento6 pagineA1 ZOOLOGIA Generalidades PDFAlejandro RomeroNessuna valutazione finora

- El Peru de Todos Los Tiempos-ArtículoDocumento18 pagineEl Peru de Todos Los Tiempos-ArtículoRolly Baldoceda VelaNessuna valutazione finora

- GlobalizacionDocumento7 pagineGlobalizacionupolleraNessuna valutazione finora

- Seminario Clasificaciony FilogeniaDocumento54 pagineSeminario Clasificaciony FilogeniaRolly Baldoceda VelaNessuna valutazione finora

- Int Teorias Psicoanalisis1Documento20 pagineInt Teorias Psicoanalisis1Oscar Ramos MartínezNessuna valutazione finora

- GlobalizacionDocumento7 pagineGlobalizacionupolleraNessuna valutazione finora

- Pensar El Arte en La Sociedad Post-Globalización PDFDocumento6 paginePensar El Arte en La Sociedad Post-Globalización PDFPedro Abraham Peña CedilloNessuna valutazione finora

- Sistema Operativo BambuDocumento4 pagineSistema Operativo BambuRolly Baldoceda VelaNessuna valutazione finora

- Biolog I A CelularDocumento47 pagineBiolog I A CelularRolly Baldoceda VelaNessuna valutazione finora

- Psicoanalisis PGDocumento10 paginePsicoanalisis PGDavoubskyn Farid PachNessuna valutazione finora

- Psicoanalisis PGDocumento10 paginePsicoanalisis PGDavoubskyn Farid PachNessuna valutazione finora

- La Pobreza y Las Disparidades en La InfanciaDocumento2 pagineLa Pobreza y Las Disparidades en La InfanciaRolly Baldoceda VelaNessuna valutazione finora

- Tipos de GráficosDocumento28 pagineTipos de GráficosAndré LeivaNessuna valutazione finora

- Intercambio ModalDocumento3 pagineIntercambio ModalRolly Baldoceda VelaNessuna valutazione finora

- Entrenamiento Auditivo 1 PDFDocumento95 pagineEntrenamiento Auditivo 1 PDFRolly Baldoceda Vela100% (1)

- Plano de ZonificacionDocumento1 paginaPlano de ZonificacionAlejandro RosalesNessuna valutazione finora

- Maitena - Superadas 1 PDFDocumento152 pagineMaitena - Superadas 1 PDFEstefanía QuisNessuna valutazione finora

- UNODC - Estudio Global Sobre Homicidio 2013Documento12 pagineUNODC - Estudio Global Sobre Homicidio 2013kuimbaeNessuna valutazione finora

- Cartilla de Instrucciones de Miembros de MesaDocumento60 pagineCartilla de Instrucciones de Miembros de MesaRolly Baldoceda VelaNessuna valutazione finora

- Entrenamiento Auditivo 1 PDFDocumento95 pagineEntrenamiento Auditivo 1 PDFRolly Baldoceda Vela100% (1)

- Jesús MaríaDocumento1 paginaJesús MaríaRolly Baldoceda VelaNessuna valutazione finora

- Tipos de EmpresasDocumento2 pagineTipos de EmpresasRolly Baldoceda VelaNessuna valutazione finora

- ChorrillosDocumento1 paginaChorrillosRolly Baldoceda VelaNessuna valutazione finora

- Formalizacià NDocumento13 pagineFormalizacià NxxxnimerxxxNessuna valutazione finora

- Tipos de Sociedades en PerúDocumento3 pagineTipos de Sociedades en PerúElvis CastroNessuna valutazione finora

- Estudio de La Textura MusicalDocumento1 paginaEstudio de La Textura MusicalTonny VallejosNessuna valutazione finora

- Plan de Estudios de La Carrera - UsmpDocumento4 paginePlan de Estudios de La Carrera - UsmpRolly Baldoceda VelaNessuna valutazione finora

- Fundamento FlotacionDocumento2 pagineFundamento FlotacionJordan Blancas Sánchez100% (1)

- Informe de Visita Técnica A Ladrillera El Inca-Cajamarca-PerúDocumento32 pagineInforme de Visita Técnica A Ladrillera El Inca-Cajamarca-PerúJorgemanuelsilvaNessuna valutazione finora

- Ensayo de CavitacionDocumento18 pagineEnsayo de CavitacionrussvelNessuna valutazione finora

- Final de Costo ReparadoDocumento209 pagineFinal de Costo ReparadoXiomara Antuane Condori QuispeNessuna valutazione finora

- Procesos de ManufacturaDocumento21 pagineProcesos de ManufacturaErick GarcíaNessuna valutazione finora

- Orp 2009Documento29 pagineOrp 2009yoselin loayza quispeNessuna valutazione finora

- Informe NiquelDocumento19 pagineInforme NiquelLucia TenorioNessuna valutazione finora

- Carriola Tipo C: Normas Estándares AplicablesDocumento1 paginaCarriola Tipo C: Normas Estándares AplicablesalonsoNessuna valutazione finora

- Lista de Precios Edesco MayoristaDocumento4 pagineLista de Precios Edesco MayoristaJohn LopezNessuna valutazione finora

- 2 PAV GRP TanquesDocumento8 pagine2 PAV GRP TanquesmperdomoqNessuna valutazione finora

- DocxDocumento10 pagineDocxCesar GarridoNessuna valutazione finora

- El Entorno Clase - 2 (Español)Documento35 pagineEl Entorno Clase - 2 (Español)Wilson OspinaNessuna valutazione finora

- EMBALAJESDocumento19 pagineEMBALAJESBelen GarciaNessuna valutazione finora

- Seleccion de Sistemas de Filtracion en City Gate PDFDocumento84 pagineSeleccion de Sistemas de Filtracion en City Gate PDFJuan CarlosNessuna valutazione finora

- Extintores Portatiles Nfpa 10Documento24 pagineExtintores Portatiles Nfpa 10GermanNessuna valutazione finora

- Técnicas de Ensamblaje de Computadoras.Documento75 pagineTécnicas de Ensamblaje de Computadoras.Bryan Isaac Walliser RipaldaNessuna valutazione finora

- Quimica Repaso UnmsmDocumento2 pagineQuimica Repaso UnmsmAlcantaraSusyNessuna valutazione finora

- Diseño Sísmico de Muros EstructuralesDocumento29 pagineDiseño Sísmico de Muros EstructuralesBenjamin Chumbe RomanNessuna valutazione finora

- Informe ChapacueteDocumento9 pagineInforme ChapacueteMeyer Magariño SalvioNessuna valutazione finora

- Yesos DentalesDocumento31 pagineYesos Dentalesknela_sNessuna valutazione finora

- PRACTICA #2 TEMA INDUSTRIA PamelaDocumento2 paginePRACTICA #2 TEMA INDUSTRIA PamelaPamelaNessuna valutazione finora

- GeosinteticosDocumento6 pagineGeosinteticosJose Luis Quispe EscalanteNessuna valutazione finora

- Ejercicios Tema 2Documento2 pagineEjercicios Tema 2JOSE JULIAN DE LA TORRE GOMEZNessuna valutazione finora

- 2 - Chispa - Rebeca Sahia Villarreal JezziniDocumento5 pagine2 - Chispa - Rebeca Sahia Villarreal JezziniRebeca Villarreal JezziniNessuna valutazione finora

- Aceros Bonificados Codigo ColoresDocumento4 pagineAceros Bonificados Codigo ColoreshufuentsNessuna valutazione finora

- Hormigon Armado IDocumento7 pagineHormigon Armado IVictor Gutierrez CruzNessuna valutazione finora

- Proyecto Primer Parcial Esia ZacDocumento10 pagineProyecto Primer Parcial Esia ZackevinbernardinoramirezNessuna valutazione finora