Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Zac

Caricato da

isaac2408Descrizione originale:

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Zac

Caricato da

isaac2408Copyright:

Formati disponibili

Modelo predictivo de la tenacidad en la zona afectada por el calor

en soldaduras de aceros al C-Mn

C. Moya Gutirrez y A. Martn Meizoso

Departamento de Materiales, CEIT (Centro de Investigaciones Tcnicas de Guipzcoa),

P de Manuel Lardizbal, 15, 20018 San Sebastin y

TECNUN, Escuela Superior de Ingenieros, Universidad de Navarra

P Manuel Lardizbal, 13, 20018 San Sebastin.

Resumen. El objetivo del presente trabajo es el estudio de la tenacidad a la fractura frgil de la zona

afectada por el calor de una soldadura en un acero C-Mn. En concreto el objetivo es validar un

modelo probabilstico de prediccin de fallo frgil mediante anlisis locales basados en los

micromecanismos de fractura caractersticos del ZAC de la soldadura. Para validar este modelo se han

realizado ensayos de flexin a tres puntos a baja temperatura, obteniendo la dependencia de la tenacidad

con la temperatura. Post-mortem se examinan las superficies de fractura a fin de obtener informacin

sobre la capacidad de nucleacin de las diferentes fases y deteccin de las diferentes fronteras. Asimismo

se realiz una caracterizacin metalogrfica del ZAC.

Abstract. The general objective of the present work is to study the brittle fracture of the coarse-grain

heat-affected zone (CGHAZ) from a C-Mn.steel The target is to develop a probabilistic model for brittle

prediction from the CGHAZ based on microestructural data. The model is based on local approach. In

order to validate this model, fracture mechanics samples (3-point bending) have been tested at different

low temperatures; toughness dependence versus temperature is obtained. Post-morten examination of the

fracture surfaces is used to gather information about the nucleation and arresting abilities of the different

phases and interfaces respectively. Also metallographic analysis has been carried out for the HAZ.

1. INTRODUCCION

La zona afectada por el calor (ZAC) de una soldadura es

generalmente la parte ms frgil de una estructura de

acero. En aceros de bajo contenido en carbono, la

microestructura del ZAC es muy heterognea variando

sensiblemente con el ciclo trmico experimentado

durante el proceso de soldadura [1]. En soldaduras de

una sola pasada, hay cuatro regiones caractersticas en

la ZAC determinadas por el pico de temperatura a la que

la regin fue expuesta durante el calentamiento: una

regin de grano grueso, una regin de grano fino, una

regin intercrtica y una regin subcrtica [2].

Normalmente, la fragilizacin en el interior de la zona

afectada por el calor de los aceros bajos en carbono

ocurre en la regin de grano grueso adyacente a la lnea

de fusin debido a la formacin de microestucturas

frgiles tales como placas de ferrita (por ejemplo,

bainita superior, ferrita Widmansttten) o ferrita de

frontera de grano [3].

La fractura por clivaje en la zona afectada por el calor

est asociada a la rotura, inducida por el deslizamiento,

de segundas fases frgiles o inclusiones.

Cuando los tamaos de las partculas frgiles son ms

pequeos que el tamao del grano-paquete de una

matriz metlica, el evento nucleante de una fractura

macroscpica resulta de la aparicin de tres hechos:

clivaje de una partcula frgil, inducido por

deslizamiento, transmisin de la microgrieta al grano-

paquete superando la frontera partcula / matriz, y la

grieta pasando a travs de la frontera matriz / matriz a

un segundo grano de matriz. En una soldadura, y en

particular en la ZAC, hay una mezcla de diferentes

fronteras de granos, algunas de ellas son efectivas para

detener las grietas y las tiene en cuenta en el modelo.

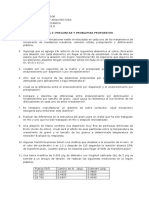

2-. MATERIAL Y TCNICAS

EXPERIMENTALES

Se ha utilizado un acero cuya composicin qumica se

detalla en la Tabla 1. Dicho acero fue laminado

previamente a su soldadura, la cual se realiz sobre una

entalla con arco sumergido. Los parmetros de

soldadura fueron: V = 30V, I= 90A, velocidad = 405

mm /min. Y energa de arco = 4 kJ/mm. La temperatura

de precalentamiento fue de 20 C.

Con el objeto de obtener una ZAC lo ms plana que

fuera posible, se realiza la soldadura sobre una entalla

previamente mecanizada en la chapa. Del espesor total

se seleccionan aquellos 12.5 mm con una ZAC ms

plana. Para lo cual se intercala etapas de ataque y

mecanizado.

Se tratan de dos aceros al C-Mn con un contenido de

0.12% C y 0.082% C respectivamente. La

caracterizacin microestructural se realiza a 1 mm de la

lnea de fusin, presentando una heterogeneidad

estructural. La caracterizacin metalogrfica se realiza

mediante microscopa ptica, previo ataque con una

disolucin de nital al 2%. El material base es un acero

ferrito-perlitico con estructura bandeada en la direccin

de laminacin vese la Fig. 1. La zona de soldadura

presenta una estructura de ferrita acicular, ferrita

primaria (FP) y ferrita Widmansttten (FW). La

caracterizacin metalogrfica se realiz mediante

microscopa ptica, previo ataque con una disolucin de

nital al 2%. Al mismo tiempo fueron medidos y

caracterizados los paquetes bainiticos, los carburos

contenidos en la bainita as como sus correspondientes

fracciones volumtricas.

Se sigue el procedimiento de clasificacin de las

diferentes fases propuestas por Corus [4].

Los resultados obtenidos de la caracterizacin han sido

ajustados a una funcin Gamma de 3 4 parmetros de

acuerdo con (1) con el fin de validar el modelo.

f (x)=

n

d x a np

p

e d x

p

a n

) ( 1

) (

) (

(1)

Tabla 1. Composicin qumica de los aceros en % en

peso.

Acero A B

C 0.12 0.082

Si 0.29 0.31

Mn 0.49 0.530

P <0.005 <0.005

S <0.002 <0.002

N 0.0021 0.0037

Nb <0.005 <0.005

Ti <0.005 <0.001

V <0.005 <0.005

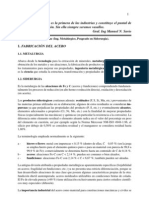

Con objeto de estudiar los micromecanismos de fractura

frgil del acero se han realizado ensayos de flexin en 3

puntos con probetas entalladas en V, a una velocidad

constante de desplazamiento de 0.6 mm/min. Las

dimensiones de las probetas mecanizadas fueron de

12.525125 mm, como se muestra en la Fig. 2.

Las probetas fueron preagrietadas con una carga

mxima de P

mx

= 3.06kN y P

min

=0.306 kN, con una

frecuencia de 145 Hz obteniendo una longitud de grieta

aproximadamente 13 mm Se han realizado ensayos en

el rango de temperaturas en el que el comportamiento es

totalmente frgil, a las temperaturas de 77K, 156K,

183K, 193K.

En el primer caso se emplea nitrgeno lquido como

refrigerante, una mezcla de acetona y

nitrgeno lquido en el segundo caso y en el resto

nitrgeno lquido con etanol.

3-. RESULTADOS Y DISCUSIN

3.1 Caracterizacin microestructural

La caracterizacin microestructural se realiza en la

seccin SL, ver secciones en la Fig. 2. La Fig. 3 muestra

micrografas correspondientes a los dos aceros en su

estado de ensayo de dicha seccin.

Ambos aceros presentan en la zona de estudio (ZAC)

una microestructura basada principalmente en FP,

bainita superior y FW. La fase minoritaria result ser la

perlita. No se encontr presencia de martensita, como se

observa en la Tabla 2.

Figura 1. Microestructura ferritico-perlitica bandeada

en la direccin de laminacin.

T

L

25

12.5 125

Soldadura sobre

una entalla previa

L = Direccin de

laminacin y soldadura

S = Direccin

transversal corta

T = Direccin

Transversal Grieta de fatiga

Figura 2. Dimensiones de la probeta entallada de

flexin en 3 puntos. (W =25, B =12.5, L =115 en mm)

Figura 3. Microestructura de la ZAC a 1 mm de la lnea

de fusin de la seccin SL de (a) acero A (b) acero B.

Tabla 2. Caracterizacin metalogrfica de la ZAC.

Acero A B

F P % 25.48 36.26

FW % 49.52 26.45

Perlita % 3.10 6.39

Bainita % 21.90 30.89

Martensita % 0.00 0.00

Las Tablas 3 y 4 muestran los ajustes estadsticos de las

medidas de tamao de perlita, paquetes bainiticos y

carburos contenidos en los mismos para ambos aceros.

Para los ajustes se utilizaron funciones Gamma de 3 y 4

parmetros. El valor de f

v

corresponde a la fraccin

volumtrica de los diferentes componentes estructurales

estudiados.

Tabla 3. Ajuste estadstico para el acero A.

A

Acero Carburos Perlita Bainita

n 0.9 1.8 0.1

a( m

-n

)

4.6728 1.0035 10.9359

p 6.217 1.0624 110.792

d( m)

0 1.8968 0

f

v

0.061 0.031 0.22

Tabla 4. Ajuste estadstico para el acero B.

B

Acero Carburos Perlita Bainita

n 0.3 1.1 0.3

a( m

-n

)

22.93 1.0035 10.9359

p 21.65 3.5112 32.2031

d( m)

0 0 0

f

v

0.045 0.0142 0.22

3.2 Ensayos de Flexin en tres puntos

Las Figs. 4 y 5 muestran los resultados obtenidos de los

ensayos de flexin en tres puntos para los dos aceros en

cuestin. Se representan los valores de K

IC

frente a la

temperatura de ensayo. Los clculos se realizan segn la

norma [5]. En algunos casos no se cumple la condicin

de deformacin plana de acuerdo con (2)

2

5 . 2

Y

IC

K

B

(2)

Donde B es el espesor de la probeta (12.5 mm), K

IC

es el

factor de concentracin de tensiones y

y

es el lmite

elstico a la temperatura de ensayo.

a)

)9

b)

)

Acero A, ZAC 1mm de la Linea de Fusin

0

10

20

30

40

50

60

70

80

90

0 50 100 150 200 250

Temperatura (K)

K

I

C

(

M

P

a

.

m

1

/

2

)

No deformacin

plana

Deformacin plana

Figura 4. Evolucin de la Tenacidad con la

Temperatura del acero A.

Acero B, ZAC 1mm de la Linea de Fusin

0

10

20

30

40

50

60

70

80

0 50 100 150 200 250

Temperatura (K)

K

I

C

(

M

P

a

.

m

1

/

2

)

No deformacin

plana

Deformacin

plana

Figura 5. Evolucin de la Tenacidad con la

Temperatura del acero B.

Ambos aceros presentaron un comportamiento frgil a

las temperaturas ensayadas

3.3 Descripcin del Modelo

El origen de la fractura por clivaje de la mayora de las

aleaciones metlicas b.c.c. tiene lugar casi siempre por

rotura de una partcula o segunda fase frgil como

detonante del clivaje del grano metlico circundante o

adyacente.

En el modelo se considera la ZAC de un material cuya

microestructura esta formada principalmente por

paquetes bainticos en los que se encuentran embebidas

segundas fases frgiles (carburos).

Las suposiciones realizadas en el mismo son que para

que una grieta se propague catastrficamente debe

ocurrir la concatenacin de tres sucesos en algn punto

del material sometido a tensin.

I. Fractura de un carburo (inducida por

deslizamiento).

II. La grieta alcanza la intercara entre el carburo y

la matriz (paquete baintico).

III. La grieta alcanza la intercara entre paquetes

bainticos.

Una visin ms detallada del modelo se puede ver en

otros anteriores estudios [6-7]. Para el clculo de la

probabilidad de fallo frgil de una pieza, adems de la

descripcin microestructural del material, el modelo

necesita de unos factores de detencin de grietas en las

intercaras microestructurales.

Los factores de detencin de grietas a considerar son los

siguientes:

-

m/m

Ia

K : factor de detencin de grieta en la intercara

entre paquetes bainticos.

-

c/m

Ia

K : factor de detencin de grieta en la intercara

carburo y paquete baintico.

-

p/m

Ia

K : factor de detencin de grieta en la intercara

perlita y paquete baintico.

Como candidatos a iniciar la fractura por clivaje, dos

tipos de fases o partculas se consideran: los carburos

procedentes de la bainita y la perlita. A ambos tipos de

iniciadores de un tamao medio se les asocia una

probabilidad de fractura . En el modelo se tiene en

cuenta el valor del lmite elstico para ambos aceros a

las temperaturas de ensayo.

Para el acero A se realizan las predicciones en el rango

de temperaturas 156-193K como se muestra en la figura

6. Se estudia el efecto de la intercara carburo-matriz,

c/m

Ia

K en la fractura frgil.

Acero A, 156-193 K

0,0

0,1

0,2

0,3

0,4

0,5

0,6

0,7

0,8

0,9

1,0

0 10 20 30 40 50 60 70 80 90 100

K

Ic

(MPam)

C

D

F

K

Ia

cm

= 2.5 MPam

K

Ia

cm

= 2.0 MPam

K

Ia

cm

=2.3 MPam

KIa

mm

= 5 MPam

c = 0.1

p= 0.1

K

Ia

pm

= 2.0 MPam

y = 380 MPa

Intervalo de confianza

del 95% para los

experimentos

Experimental

Figura 6. Prediccin del modelo para el acero A, 156-

193K.

Para el caso del acero B, se realizan las siguientes

predicciones a distintos intervalos de temperatura:

I. Estudio del efecto la capacidad de detencin en la

intercara entre paquete baintico,

m/m

Ia

K a la

temperatura de 77 K y en el rango de

temperaturas 156-183 K como se muestran en las

Figura 7.

II. Estudio del efecto de la probabilidad de fallo

frgil de la perlita,

p

, como iniciador de la

fractura frgil del acero en cuestin, como se

indica en la figura 8.

III. Estudio del efecto de la probabilidad de fallo

frgil del carburo,

c

, en el rango de temperaturas

156-183K, como se muestra en la figura 9.

Acero B, 77K

0

0,1

0,2

0,3

0,4

0,5

0,6

0,7

0,8

0,9

1

0 10 20 30 40 50 60 70 80 90 100

K

IC

(MPam)

C

D

F

Experimental

Intervalo de confianza

del 95% para los

experimentos

Terico

c = 0.0001

KIa

cm

= 2,5 MPam

p = 0.0001

K

Ia

pm

= 2,5 MPam

K

Ia

mm

= 7,5 MPam

KIa

mm

= 5 MPam

Acero B, 156K + 183K

0,0

0,1

0,2

0,3

0,4

0,5

0,6

0,7

0,8

0,9

1,0

0 10 20 30 40 50 60 70 80 90 100

K

IC

(MPam)

C

D

F

Intervalo de confianza del

95% para los experimentos

KIa

mm

= 7,5 MPam

Experimental

Terico

K

Ia

mm

= 5 MPam

c = 0.1

K

Ia

cm

= 2,5 MPam

p= 0.1

K

Ia

pm

= 2,5 MPam

Figura 7. Efecto la capacidad de detencin en la

intercara entre paquetes bainticos para el acero B a

diferentes temperaturas a) 77K b) 156-183K.

Acero B, 77K

0

0,1

0,2

0,3

0,4

0,5

0,6

0,7

0,8

0,9

1

0 10 20 30 40 50 60 70 80 90 100

K

IC

(MPavm)

C

D

F

Experimental

Intervalo de confianza

del 95% para los

experimentos

Terico

K

Ia

mm

= 7,5 MPavm

K

Ia

cm

= 2,5 MPavm

KIa

pm

= 2,5 MPavm

c = 0,0001

p

= 0,0001

p

= 0,0000001

Acero B, 156K + 183K

0,0

0,1

0,2

0,3

0,4

0,5

0,6

0,7

0,8

0,9

1,0

0 10 20 30 40 50 60 70 80 90 100

K

IC

(MPam)

C

D

F

Intervalo de confianza del

95% para los experimentos

p = 0,1

p = 0,000001

Experimental

Terico

KIa

mm

= 7,5 MPam

K

Ia

cm

= 2,5 MPam

K

Ia

pm

= 2,5 MPam

c

= 0,1

Figura 8. Estudio de la perlita como iniciador de la

fractura frgil en el acero B a diferentes temperaturas a)

77K b) 156-183 K.

Acero B, 156K + 183K

0,0

0,1

0,2

0,3

0,4

0,5

0,6

0,7

0,8

0,9

1,0

0 10 20 30 40 50 60 70 80 90 100

K

IC

(MPam)

C

D

F

Intervalo de confianza

del 95% para los

experimentos

c

= 0,1

c

= 0,01

Experimental Terico

Figura 9. Estudio del carburo como iniciador de la

fractura frgil para el acero B en el rango 156-183K.

Los valores de lmite elstico para las temperaturas

ensayadas fueron,

y

= 800 MPa para T= 77 K y

y

=

345 MPa para T= 156- 183K.

B)

A)

A)

B)

3.4 Anlisis Fractogrfico

Con el fin de corroborar las hiptesis realizadas en el

modelo se procedi a realizar un estudio de la superficie

de fractura de los aceros en cuestin.

Las Figs 10 y 11 muestran un inicio principal de

fractura producido por la rotura de un carburo dentro de

un paquete baintico. Las micrografas corresponden al

acero B siendo la fractura a una temperatura de 156K.

Figura 10. Fractografa del origen de fractura.

Figura 11. Detalle del Inicio principal de fractura

producido por la rotura de un carburo.

4. CONCLUSIONES

a) El modelo tiene en cuenta el efecto de la temperatura

sobre el factor controlante de la tenacidad del acero

siendo dicho factor a altas temperaturas (156-183K) la

nucleacin y el paso de la microgrieta a travs de la

matriz, en particular, la intercara carburo-matriz.

b) A la temperatura de 77K, la matriz no juega un papel

importante como controlador de la tenacidad siendo la

nucleacin en el carburo la que desempea dicha

funcin.

c) De los resultados se desprende que a la perlita no se

le puede achacar el fallo por fractura frgil de los aceros

es decir, no es esperable que nuclee una microgrieta en

dicha fase.

5-. AGRADECIMIENTOS

Los autores desean expresar su agradecimiento a la

Comisin Europea por la financiacin recibida a travs

del proyecto CECA E7027-3(ST) 012.

6-. REFERENCIAS

[1] Kenji Ohya, Jongseop Kim, KenIchi Yokohama y

Michiko Nagumo, Microestructures relevant to brittle

fracture initiation at the Heat-Affected-Zone of

Weldment of a Low Carbon Steel, Acta Metall., 27A,

pp. 2574-2582 (1996).

[2] Kim, B.C., Lee, S., Kim, N.J. y Lee, D.Y.,

Microestructure and local brittle zone phenomena in

High Strength Low Alloy Steel Welds, Metallurgical

Trans. A, pp. 139-149 (1991).

[3] Akelsen, O.M., Grong, O. y Solberg, J.K., Structure

property relationships in intercritical heat affected zone

of low-carbon microalloyed steels, Materials Science

and Technology, vol.3, pp. 649-655(1987).

[4] Webster, S. E. et al, The prediction of HAZ

microstructures and properties in structural steels,

ECSC Contract no. 7210-PR/245, Report no. E7027-5

(ST) 022, Reference Source no. 108603,Corus

Research, Development & Technology, Swinden

Technology Centre Centre, February 2003.

[5] BS 7448-1: 1991 Method for the determination of

K

IC

,,critical CTOD and critical J values if metallic

materials,1991 .

[6] Martin-Meizoso, A., Ocaa-Arizcorreta, I., Gil-

Sevillano, J. y Fuentes-Prez, M., Modelling cleavage

fracture of bainite steels, Acta Metall. Mater.,Vol 42,

No. 6, pp. 2057-2068 (1994).

[7] Ocaa-Arizcorreta, I., Martin-Meizoso A., Gil-

Sevillano, J. y Fuentes-Prez, M., Efecto combinado

del tamao relativo de los granos y de las partculas

frgiles sobre la fractura frgil de aceros ferrticos y

bainticos, Anales de Mecnica de la Fractura, 10, pp.

145-150 (1995).

Potrebbero piacerti anche

- Conceptos avanzados del diseño estructural con madera: Parte II: CLT, modelación numérica, diseño anti-incendios y ayudas al cálculoDa EverandConceptos avanzados del diseño estructural con madera: Parte II: CLT, modelación numérica, diseño anti-incendios y ayudas al cálculoValutazione: 5 su 5 stelle5/5 (1)

- Lectura de Auras y Cuidados Esenios Anne Meurois Givaudan OTc4ODQ3NzIwODE1MC83NzQ1ODcDocumento3 pagineLectura de Auras y Cuidados Esenios Anne Meurois Givaudan OTc4ODQ3NzIwODE1MC83NzQ1ODcNazaravet Gutierrez50% (2)

- Anclaje Roberto U.Documento214 pagineAnclaje Roberto U.Jesus SilvaNessuna valutazione finora

- Resumen El Arte de Ser Rentable Una EmpresaDocumento12 pagineResumen El Arte de Ser Rentable Una EmpresaOmar Santiago Chaparro Sierra100% (2)

- Ejercicios de Tratamientos TermicosDocumento15 pagineEjercicios de Tratamientos Termicoswimberv75% (4)

- 1 Ejercicios de Tratamientos TermicosDocumento14 pagine1 Ejercicios de Tratamientos TermicosJack Ramos Coronado0% (1)

- Problemas de Tratamientos TermicosDocumento15 pagineProblemas de Tratamientos TermicosHenry Guerra SotomayorNessuna valutazione finora

- Mecánica de la fractura y análisis de falla en metalesDa EverandMecánica de la fractura y análisis de falla en metalesValutazione: 4.5 su 5 stelle4.5/5 (3)

- 3 - HCS Aptus PDFDocumento62 pagine3 - HCS Aptus PDFodaly100% (3)

- Preguntas Test InmunologiaDocumento57 paginePreguntas Test InmunologiaJairoAyalaMendoza100% (1)

- Monitoreo de Uniones Soldadas de Acero Estructural Utilizando Ruido Magnético de BarkhausenDocumento12 pagineMonitoreo de Uniones Soldadas de Acero Estructural Utilizando Ruido Magnético de BarkhausenVictor DavidNessuna valutazione finora

- Mciroestructura de La SoldaduraDocumento24 pagineMciroestructura de La SoldaduraNéstor Villanueva GutiérrezNessuna valutazione finora

- Agrietamiento Laminar en Componentes de CalderasDocumento6 pagineAgrietamiento Laminar en Componentes de CalderasryobanoloNessuna valutazione finora

- Determinacion Temperatura Critica de PicadoDocumento28 pagineDeterminacion Temperatura Critica de PicadoBriisna Lorena Soto FernándezNessuna valutazione finora

- Carmona Diego Zonas de SoldaduraDocumento6 pagineCarmona Diego Zonas de SoldaduraDiegoNessuna valutazione finora

- Mecanica de La Fractura EXPODocumento15 pagineMecanica de La Fractura EXPOJOSE RODRIGUEZNessuna valutazione finora

- Ejercicios de SoldabilidadDocumento4 pagineEjercicios de SoldabilidadAlexander Carranza NinaquispeNessuna valutazione finora

- Influencia de Los Tratamientos Termicos - SoldaduraDocumento3 pagineInfluencia de Los Tratamientos Termicos - Soldadurawilder_wNessuna valutazione finora

- Perfil MetalograficoDocumento4 paginePerfil MetalograficoluisNessuna valutazione finora

- Falla en Un Eje de TransmisionDocumento6 pagineFalla en Un Eje de TransmisionFernando Moran50% (2)

- Soldadura GTAWDocumento6 pagineSoldadura GTAWHarry OrtNessuna valutazione finora

- Efecto Zac Backing de CobreDocumento10 pagineEfecto Zac Backing de Cobrekamy_8524Nessuna valutazione finora

- Mecanica de La Fractura.Documento13 pagineMecanica de La Fractura.Sergio Andrés Cortés LondoñoNessuna valutazione finora

- Informe de Metalografia de Un CordonDocumento20 pagineInforme de Metalografia de Un CordonMasur Jhonatan Reymundo AtencioNessuna valutazione finora

- Informe de Metalografia de Un CordonDocumento20 pagineInforme de Metalografia de Un CordonMasur Jhonatan Reymundo AtencioNessuna valutazione finora

- Resumen SoldaduraDocumento13 pagineResumen SoldadurapoquimonNessuna valutazione finora

- Acero P92 AnálisisDocumento5 pagineAcero P92 AnálisisFernandobraNessuna valutazione finora

- Analisis de Soldabilidad de Aceros API 5lDocumento6 pagineAnalisis de Soldabilidad de Aceros API 5lMary Yulibell Madero M.Nessuna valutazione finora

- Mbarrera, 3 A Angulo BiselDocumento12 pagineMbarrera, 3 A Angulo Biseljhonmaster148Nessuna valutazione finora

- Informe de Metalografia de Cordon de SoldaduraDocumento19 pagineInforme de Metalografia de Cordon de SoldaduraFrankMarkoCastañedaMalpartidaNessuna valutazione finora

- Heterogeneidades en Soldadura MultipasadasDocumento9 pagineHeterogeneidades en Soldadura MultipasadasJean Max IlachoqueNessuna valutazione finora

- 1013 1031 1 PB PDFDocumento6 pagine1013 1031 1 PB PDFSamuel Alfonzo Huapalla JimenezNessuna valutazione finora

- Practica 10Documento7 paginePractica 10LILIANA KAREN IDME RAMOSNessuna valutazione finora

- Ensayo Cambios Micro Estructurales Ocurridos en Soldaduras Por Gases y Arco ElectricoDocumento3 pagineEnsayo Cambios Micro Estructurales Ocurridos en Soldaduras Por Gases y Arco ElectricoAngeles Ruiz100% (1)

- Transición Dúctil Frágil en Acero Resistente Al Calor Al 9Documento16 pagineTransición Dúctil Frágil en Acero Resistente Al Calor Al 9Santi Osorio DiezNessuna valutazione finora

- Efecto Del Ciclo Termo Mecánico Sobre La Microestructura y La Tenacidad en La Soldadura CGHAZ de Un Novedoso Acero de Alta Resistencia y Bajo en CarbonoDocumento8 pagineEfecto Del Ciclo Termo Mecánico Sobre La Microestructura y La Tenacidad en La Soldadura CGHAZ de Un Novedoso Acero de Alta Resistencia y Bajo en CarbonoYoanela VargasNessuna valutazione finora

- Proceso y Caracterizaciones Conjuntas de Soldadura Híbrida Láser 1Documento12 pagineProceso y Caracterizaciones Conjuntas de Soldadura Híbrida Láser 1juan carlosNessuna valutazione finora

- Aplicaciones Generales y Específicas de Las Soldaduras VistasDocumento9 pagineAplicaciones Generales y Específicas de Las Soldaduras VistasPedro RodríguezNessuna valutazione finora

- LatonDocumento9 pagineLatonDario MetalurgicaNessuna valutazione finora

- Metalografia de La SoldaduraDocumento19 pagineMetalografia de La SoldaduraOmar LlanosNessuna valutazione finora

- Informe de Análisis MetalográficoDocumento3 pagineInforme de Análisis MetalográficoHarold Arias0% (1)

- Estudio Sobre El Uso de Backing CobreDocumento7 pagineEstudio Sobre El Uso de Backing CobreOscar López LemosNessuna valutazione finora

- Efecto Del Tratamiento Térmico Post Soldadura Sobre La Microestructura Del Acero Inoxidable Grado Ca6Nm para La Construcción de Rodetes HidráulicosDocumento6 pagineEfecto Del Tratamiento Térmico Post Soldadura Sobre La Microestructura Del Acero Inoxidable Grado Ca6Nm para La Construcción de Rodetes HidráulicosNathaly VillacisNessuna valutazione finora

- Astm A514 GR BDocumento6 pagineAstm A514 GR BelweldNessuna valutazione finora

- Análisis Metalográfico Con La Aplicación de La SoldaduraDocumento61 pagineAnálisis Metalográfico Con La Aplicación de La SoldaduraJoel Aldeir Vasquez ReyesNessuna valutazione finora

- Guia 1 - Ejercicios PropuestosDocumento5 pagineGuia 1 - Ejercicios PropuestosXenia LopezNessuna valutazione finora

- Soldadura Por Termita - Thermite Welding PDFDocumento8 pagineSoldadura Por Termita - Thermite Welding PDFJulio VillavicencioNessuna valutazione finora

- Aceros Microaleados Grano FinoDocumento19 pagineAceros Microaleados Grano FinoCamilo AceroNessuna valutazione finora

- Listo para MorirDocumento65 pagineListo para MorirHQ MadelyNessuna valutazione finora

- 25 25 1 PBDocumento14 pagine25 25 1 PBErnestoNessuna valutazione finora

- Manual Soldexa 2011Documento283 pagineManual Soldexa 2011Brenyi Zanabria ConchaNessuna valutazione finora

- Soldadura MAG de estructuras de acero al carbono. FMEC0210Da EverandSoldadura MAG de estructuras de acero al carbono. FMEC0210Nessuna valutazione finora

- Interpretación de planos en soldadura. FMEC0210Da EverandInterpretación de planos en soldadura. FMEC0210Valutazione: 4.5 su 5 stelle4.5/5 (3)

- Soldadura en el montaje de tuberías. FMEC0108Da EverandSoldadura en el montaje de tuberías. FMEC0108Valutazione: 3.5 su 5 stelle3.5/5 (3)

- Soldadura con alambre tubular. FMEC0210Da EverandSoldadura con alambre tubular. FMEC0210Nessuna valutazione finora

- Soldadura MIG de acero inoxidable y aluminio. FMEC0210Da EverandSoldadura MIG de acero inoxidable y aluminio. FMEC0210Nessuna valutazione finora

- Ingeniería de procesos siderúrgicos: La experiencia de AHMSADa EverandIngeniería de procesos siderúrgicos: La experiencia de AHMSANessuna valutazione finora

- Soldadura MAG de chapas de acero al carbono. FMEC0210Da EverandSoldadura MAG de chapas de acero al carbono. FMEC0210Nessuna valutazione finora

- Bladesmithing; Cuchillería a partir de chatarra: Cómo fabricar cuchillos con ballestas, cables, clavos de vías férreas y limasDa EverandBladesmithing; Cuchillería a partir de chatarra: Cómo fabricar cuchillos con ballestas, cables, clavos de vías férreas y limasNessuna valutazione finora

- Caracterización química, morfológica y estructural de materialesDa EverandCaracterización química, morfológica y estructural de materialesNessuna valutazione finora

- Mantenimiento Centralizado en La ConfiabilidadDocumento17 pagineMantenimiento Centralizado en La ConfiabilidadDavid Fernández TaranoNessuna valutazione finora

- Curso Diseño y Calculo de CompresoresDocumento33 pagineCurso Diseño y Calculo de CompresoresMarcoAntonio CarhuamantaIbañez100% (2)

- Apunte SiderurgiaDocumento45 pagineApunte SiderurgiaOmar AmaroNessuna valutazione finora

- Tecnicas GrasasDocumento0 pagineTecnicas Grasasisaac2408Nessuna valutazione finora

- Manual de SoldaduraDocumento25 pagineManual de SoldaduraYury Lenin Ramirez96% (25)

- Guia Lubricantes Aplicada ISO 7902Documento5 pagineGuia Lubricantes Aplicada ISO 7902isaac2408Nessuna valutazione finora

- Aditivo Reductor Agua Retardante Fraguado Plastiment 700Documento2 pagineAditivo Reductor Agua Retardante Fraguado Plastiment 700isaac2408Nessuna valutazione finora

- Mecánica de RocasDocumento10 pagineMecánica de Rocasshura11Nessuna valutazione finora

- Presupuesto de VentasDocumento8 paginePresupuesto de VentasTony Rotz Productions MusicNessuna valutazione finora

- Pentecostalismo y Cultos "Neotradicionales" - Sylvie Colombani PDFDocumento25 paginePentecostalismo y Cultos "Neotradicionales" - Sylvie Colombani PDFVictor Breno Farias BarrozoNessuna valutazione finora

- Normas Icontec para La Presentación Del Anteproyecto GradoDocumento16 pagineNormas Icontec para La Presentación Del Anteproyecto GradoJhon RinconNessuna valutazione finora

- 3° - Ruta Jueves 2 de Setiembre 2021 - Ciencia y TecnologíaDocumento7 pagine3° - Ruta Jueves 2 de Setiembre 2021 - Ciencia y Tecnologíarosa tavara natividadNessuna valutazione finora

- Examen Juan SaavedraDocumento3 pagineExamen Juan SaavedraJuan Saavedra GuillenNessuna valutazione finora

- 3°NidiaMarcelaGarciaL - CGuía 6 PDFDocumento5 pagine3°NidiaMarcelaGarciaL - CGuía 6 PDFAngel MateoNessuna valutazione finora

- Escala Abreviada de DesarrolloDocumento63 pagineEscala Abreviada de DesarrolloJoaquin Enrique Sepulveda Aravena100% (1)

- Informe Lógica JurídicaDocumento15 pagineInforme Lógica Jurídicaricardo puertaNessuna valutazione finora

- Prueba Mi Planta Naranja LimaDocumento3 paginePrueba Mi Planta Naranja Limavictoria Alvarez Quezada100% (1)

- Fuera Del Drama. Fernanda Del MonteDocumento3 pagineFuera Del Drama. Fernanda Del MonteDulce GuzmánNessuna valutazione finora

- 1 Marco TeóricoDocumento20 pagine1 Marco TeóricoGabriel AvilaNessuna valutazione finora

- Nacionalismo El Imperialismo Catalan Desde La Dictadura de Primo de Rivera Hasta HoyDocumento25 pagineNacionalismo El Imperialismo Catalan Desde La Dictadura de Primo de Rivera Hasta HoyEnrique CentellesNessuna valutazione finora

- Kínder - Cuentos InfantilesDocumento2 pagineKínder - Cuentos InfantilesletyNessuna valutazione finora

- Informe Tactico Alvarez Varela (MODIFICADO MORE)Documento39 pagineInforme Tactico Alvarez Varela (MODIFICADO MORE)luis enrique farfan rivas100% (5)

- La Teoría de AtribuciónDocumento5 pagineLa Teoría de AtribuciónZFI aduanasNessuna valutazione finora

- Compartiendo Saberes en Torno A La Diversidad, La Inclusión y Las PoblacionesDocumento5 pagineCompartiendo Saberes en Torno A La Diversidad, La Inclusión y Las Poblacionesandrea duarteNessuna valutazione finora

- Valores Militares Del Ejército de BolivaDocumento7 pagineValores Militares Del Ejército de BolivaJosue Mijail Saldias ArredondoNessuna valutazione finora

- Reglas de OrtografíaDocumento4 pagineReglas de OrtografíaaasdasdNessuna valutazione finora

- Concepcion Democracia y Modelos JuridicoDocumento24 pagineConcepcion Democracia y Modelos JuridicoIsaias Spencer WalkerNessuna valutazione finora

- CEPER 3 TLP PDFDocumento6 pagineCEPER 3 TLP PDFjuanjoprelaboral50% (2)

- SECUENCIA 7 Transforma Narraciones en HistorietasDocumento10 pagineSECUENCIA 7 Transforma Narraciones en HistorietasVale Castro MoguelNessuna valutazione finora

- Derecho MercantilDocumento5 pagineDerecho MercantilSofiaFloresNessuna valutazione finora

- Caso Clinico NuriaDocumento13 pagineCaso Clinico NuriaÉllica StoccoNessuna valutazione finora

- Actividad Texto Estudiante - Pag 157 A 159Documento6 pagineActividad Texto Estudiante - Pag 157 A 159ceciliaNessuna valutazione finora

- Test de Honey - AlonsoDocumento7 pagineTest de Honey - AlonsoHannahx1013Nessuna valutazione finora