Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Ferramentas Da Qualidade

Caricato da

dark_angel20 valutazioniIl 0% ha trovato utile questo documento (0 voti)

102 visualizzazioni69 pagineCopyright

© © All Rights Reserved

Formati disponibili

PDF, TXT o leggi online da Scribd

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

© All Rights Reserved

Formati disponibili

Scarica in formato PDF, TXT o leggi online su Scribd

0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

102 visualizzazioni69 pagineFerramentas Da Qualidade

Caricato da

dark_angel2Copyright:

© All Rights Reserved

Formati disponibili

Scarica in formato PDF, TXT o leggi online su Scribd

Sei sulla pagina 1di 69

1

CURSO DE GRADUAO TECNOLGICA

EM GESTO DA QUALIDADE

PROJETO INTERDISCIPLINAR 2 MDULO

GERENCIAMENTO DAS TCNICAS DA QUALIDADE

ANTERO AMRICO DE OLIVEIRA

GILSON ALEXANDRE SAMPAIO

RODRIGO ROGRIO

VALDINE DE CARVALHO VIEIRA

FERRAMENTAS DA QUALIDADE

Itaquaquecetuba

2011

2

ANTERO AMRICO DE OLIVEIRA

GILSON ALEXANDRE SAMPAIO

RODRIGO ROGRIO

VALDINE DE CARVALHO VIEIRA

FERRAMENTAS DA QUALIDADE

Trabalho de projeto interdisciplinar como

concluso do 2 mdulo Gerenciamento das Tcnicas da Qualidade do Curso de

Graduao Tecnolgica em Gesto da Qualidade

rea de concentrao: Tecnologia

Orientador: Prof. Elisete G. Balisa

Itaquaquecetuba

2011

3

Dedicamos este trabalho primeiramente a Deus, pois sem ele, nada seria possvel e

no estaramos aqui reunidos, desfrutando juntos, destes momentos que nos so

to importantes.

Algumas pessoas marcam a nossa vida para sempre, umas porque sempre nos

ajudam na construo, outras porque nos apresentam projetos de sonhos e outras

ainda porque nos desafiam a constru-los.

Quando damos conta, j tarde para lhes agradecer.

4

AGRADECIMENTOS

A vida repleta de escolhas, so escolhas que temos que fazer a cada dia, a cada

momento. Cada escolha nos conduz a um lugar e o somatrio dessas escolhas nos

coloca onde estamos hoje.

Decidir se tornar um profissional bem sucedido no se trata apenas de uma escolha

simples. Isso somente possvel se as bases que construmos em nossas vidas

forem slidas. A objeo aos seus planos por aqueles mais prximos de voc ou a

discordncia familiar de qualquer tipo servem apenas para enfraquec-lo e afast-lo

do caminho escolhido.

Graas a Deus no precisamos lidar com nada disso, por que o amor de nossas

mes sempre foram os alicerces e a fonte de carinho, incentivo e compreenso. Ela

nos orienta quando nossa trajetria se torna confusa. Ela aconselha corretamente as

decises que devemos tomar. Ela torna o nosso lar um lugar de paz e repleto de

amor que compartilhamos com nossos amados filhos, esposo ou esposa que so

nossa maior fonte de inspirao.

Conhec-la significa admir-la e esse sentimento no apenas meu. Ser seu amigo

ter um amigo para a vida toda.

Me dedicamos esse trabalho voc!!

5

A essncia do posicionamento estratgico escolher atividades diferentes daquelas

dos concorrentes.

Michael Porter

6

RESUMO

A prtica da melhoria nas organizaes um estudo para a sobrevivncia e

competitividade das empresas no mercado atual como forma de obter mudanas

rpidas.

Diante desse fato as ferramentas da qualidade surgem como instrumentos

importantes a serem utilizados para o desempenho das empresas, identificando

suas causas bsicas por meio de procedimentos baseados em fatos e dados.

O objetivo deste trabalho propor para a empresa Aunde Brasil S/A uma

sugesto de melhoria para diminuir as no-conformidades atravs de um plano de

ao.

Este plano de ao foi elaborado por meio do estudo e anlise de indicadores

da qualidade, juntamente com o auxilio das ferramentas que nos props encontrar

as principais no-conformidades geradas no processo de costura, o Setor de Capas

da Aunde Brasil S/A

Palavras-chave: ferramentas da qualidade, plano de ao, no-conformidades.

7

LISTA DE ILUSTRAO

Ilustrao 1 : Ciclo PDCA .......................................................................................... 20

Ilustrao 2: Diagrama de Causa e Efeito ................................................................. 21

Grfico 1: Grfico de Controle ................................................................................... 24

Ilustrao 3: Conceito de Probabilidade .................................................................... 25

Ilustrao 4: Curva da banheira ................................................................................ 26

Ilustrao 5: Mapa Aunde Brasil S/A Unidade Po ................................................ 31

Ilustrao 6: Trajetria da Empresa Aunde ............................................................... 34

Ilustrao 7: Organograma Geral da Empresa .......................................................... 35

Ilustrao 8: Tecidos Automotivos Fonte: Site Aunde ............................................... 36

Ilustrao 9: Tecidos no-automotivos ...................................................................... 36

Ilustrao 10: Planta da Empresa de Po ................................................................. 37

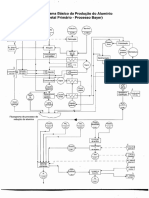

Ilustrao 11: Macro Fluxograma da Aunde Brasil S/A ............................................. 38

Ilustrao 12: Mapeamento do Processo .................................................................. 39

Grfico 2: Indicadores da Qualidade PPM Interno .................................................... 44

Grfico 3: Monitoramento da Produtividade .............................................................. 45

Grfico 4: Grfico de defeitos por ano ....................................................................... 47

Grfico 5: Grfico de Pareto Frequncia de defeitos x Porcentagem acumulada .. 49

8

LISTA DE TABELA

Tabela 1: Quantidade de defeitos por ano ................................................................ 47

Tabela 2: Folha de Verificao I para obteno do Grfico de Pareto estratificado .. 48

Tabela 3: Critrios para elaborao da Matriz GUT .................................................. 50

Tabela 4: Matriz GUT ................................................................................................ 50

Tabela 5: Check List do Brainstorming ...................................................................... 52

Tabela 6: Folha de Verificao .................................................................................. 53

Tabela 7: Plano de Ao 5W1H ............................................................................. 55

Tabela 8: Check List para melhoria do CEP.............................................................. 56

9

SUMRIO

1 INTRODUO .................................................................................................... 1

2 DESENVOLVIMENTO ..................................................................................... 14

2.1 Referencial Terico ............................................................................................. 14

2.1.1 Normas da Qualidade....................................................................................... 14

2.1.1.1 Princpios da Qualidade ................................................................................ 14

2.1.1.1.1 Primeiro princpio: planejamento da qualidade ........................................... 14

2.1.1.1.2 Segundo princpio: total satisfao do cliente ............................................ 14

2.1.1.1.3 Terceiro princpio: gesto participativa ....................................................... 14

2.1.1.1.4 Quarto princpio: desenvolvimento dos recursos humanos ........................ 15

2.1.1.1.5 Quinto princpio: constncia de propsitos ................................................. 15

2.1.1.1.6 Sexto princpio: aperfeioamento contnuo ................................................ 15

2.1.1.1.7 Stimo princpio: gerenciamento de processos .......................................... 15

2.1.1.1.8 Oitavo princpio: disseminao das informaes ....................................... 15

2.1.1.1.9 Nono princpio: garantia da qualidade ........................................................ 16

2.1.1.1.10 Dcimo princpio: desempenho zero defeitos ........................................... 16

2.1.1.2 Normatizao ................................................................................................ 16

2.1.2 Ferramentas da Qualidade ............................................................................... 17

2.1.2.1 Programa 5s ................................................................................................. 17

2.1.2.1.1 Os 5 conceitos. ........................................................................................... 17

2.1.2.2 5W1H tcnica dos porqus ........................................................................... 18

2.1.2.3 Ciclo PDCA ................................................................................................... 19

2.1.2.4 Diagrama de Causa e Efeito (Espinha de Peixe) .......................................... 21

2.1.2.5 Brainstorming: Coleta de dados .................................................................... 22

2.1.3 Sistemas da Garantia da Qualidade ................................................................. 23

2.1.4 Controle Estatstico do Processo ..................................................................... 23

2.1.4.1 Grfico de Controle ....................................................................................... 23

2.1.4.2 Sistema de Controle do Processo ................................................................. 24

2.1.4.3 Interpretao de grficos de controle ............................................................ 24

2.1.4.4 Estabilidade do processo - Medio dos processos produtivos. ................... 25

2.1.5 Confiabilidade ................................................................................................... 25

2.1.5.1 Conceito Probabilidade ................................................................................. 25

2.1.5.2 Curva da banheira ......................................................................................... 25

10

2.1.5.3 Taxa de falhas e tempo mdio entre falhas ................................................... 27

2.1.5.4 Manual de Confiabilidade; manutenabilidade acessibilidade ........................ 27

2.1.5.5 FMEA (Failure Mode and Effects Analysis) ................................................... 27

2.1.5.6 APQP (Advanced Product Quality Planning and Control Plan) ..................... 28

2.1.5.7 PPAP (Production Part Approval Process) .................................................... 28

2.1.5.8 Disponibilidade, Confiabilidade de um Processo. .......................................... 28

2.2 Metodologia ....................................................................................................... 28

2.3 Estudo de Caso ................................................................................................. 29

2.3.1 Situao Atual da Empresa .............................................................................. 30

2.3.1.1 - Razo Social ............................................................................................... 30

2.3.1.2 Localizao ................................................................................................... 30

2.3.1.3 Ramo de Atividade ........................................................................................ 31

2.3.1.4 A Histria ....................................................................................................... 31

2.3.1.5 Organograma geral da empresa ................................................................... 35

2.3.1.6 O mercado - As Linhas de Produtos ............................................................. 35

2.3.1.7 Vista Superior da Empresa Planta de Po ................................................. 37

2.3.1.8 Fluxo de Produo Tecidos na planta de Po ............................................ 38

2.3.1.9 Mapeamento do Processo ............................................................................. 39

2.3.1.10 Nvel de Produo e Produtividade ............................................................. 39

2.3.2 Poltica do Sistema de Gesto ......................................................................... 40

2.3.2.1 Segurana ..................................................................................................... 40

2.3.2.2 Viso ............................................................................................................. 40

2.3.2.3 Misso ........................................................................................................... 40

2.3.2.4 Valores .......................................................................................................... 40

2.3.2.1 Poltica da Qualidade .................................................................................... 41

2.3.2.2 Poltica de Sade e Segurana Ocupacional - SSO ..................................... 41

2.3.2.3 Gesto Ambiental .......................................................................................... 41

2.3.2.4 Certificaes .................................................................................................. 41

2.3.2.5 Identificaes dos pontos fortes e fracos na organizao ............................. 42

2.3.2.5.1 - Pontos Fortes ........................................................................................... 42

2.3.2.5.2 Pontos Fracos ............................................................................................ 42

2.3.2.5.3 Verificao da Qualidade do Produto ......................................................... 43

2.3.2.5.4 Monitoramento da Qualidade dos Processos ............................................. 43

2.3.2.5.5 Monitoramento da Produtividade dos Processos ....................................... 44

11

2.3.3 Identificao do problema ................................................................................ 45

2.3.3.1 Desenvolvimento ........................................................................................... 46

2.3.3.2 Elaborao do Grfico de Pareto .................................................................. 48

2.3.3.3 Priorizao das causas: Aplicao da Matriz GUT ........................................ 49

2.3.3.4 Sesso de Brainstorming .............................................................................. 51

2.3.3.5 Plano de Ao - Mtodo 5W1H ................................................................... 55

2.3.4 Situao Proposta ............................................................................................ 55

3 CONCLUSO .................................................................................................... 57

REFERNCIAS .................................................................................................... 58

12

1 INTRODUO

O ramo automobilstico brasileiro se torna cada vez mais competitivo com a

abertura do mercado nacional. Como consequncia novas montadoras instalaram-se

no Pas, com um nvel tecnolgico e de automao muito mais avanado, com

novas tcnicas de administrao, introduo de novas filosofias de produo, altos

nveis de controle e conseguindo produtividade bem acima da mdia das indstrias

aqui instaladas na dcada de 50.

O projeto tem como objetivo analisar os indicadores de processos da empresa,

com foco no PPM (partes por milho), que um indicador de defeitos interno, e

identificar possibilidades de apresentar melhorias, que possam ser introduzida no

processo produtivo da empresa.

O trabalho foi desenvolvido na rea da Qualidade da Empresa Aunde Brasil

S/A, no setor de Capas tendo como objetivo as tratativas com o processo de

produo utilizado hoje na organizao, que se baseia na confeco de capas para

bancos de carros, e com inspeo no produto acabado.

A empresa conta com uma equipe multifuncional a qual consolida as

fundamentaes tericas do gerenciamento da qualidade e a aplicao de suas

ferramentas consideradas adequadas e imprescindveis para a implementao do

processo de inspeo, pois para conquistar os objetivos necessrio e

indispensvel aplicao de conceitos e de ferramentas.

Durante o processo de fabricao do produto importante que se tenha

implementado controle para verificao e validao das atividades exercidas. Este

controle tem como funo no s a checagem dos processos, mas tambm que as

correes, em casos de anomalias, sejam corrigidas. Com base nestas

necessidades importante a escolha do tipo de controle que deve ser adotado, que

permita no s a eficcia, mas tambm a eficincia dos processos.

Hoje a empresa j trabalha com varias ferramentas implantadas, dentre elas o

CEP - Controle Estatstico do Processo, e com o indicador de Qualidade PPM

interno (partes por milho).

Nosso objetivo atravs das Ferramentas da Qualidade apresentada em sala

de aula, detectar e eliminar o maior nmero de variaes possveis, utilizando o

indicador citado acima como ponto de partida para encontrar os problemas.

13

Para se conseguir os resultados esperados fundamental a elaborao de um

plano de controle para checagem de desempenho dos processos quanto aos

resultados obtidos e realizao das atividades planejadas.

Como a produo trabalha com a essncia da empresa imprescindvel que

sua organizao, suas operaes, seu conjunto de atividades atendam s

especificaes e estejam em conformidade com o planejamento, no uso dos

recursos ou nos resultados atingidos, portanto se faz necessrio que, ao produzir os

produtos, atendam a todas as especificaes, trabalhando com eficincia e eficcia,

atendendo aos prazos e compromissos assumidos.

14

2 DESENVOLVIMENTO

2.1 Referencial Terico

2.1.1 Normas da Qualidade

2.1.1.1 Princpios da Qualidade

Os principais gurus da qualidade, entre eles Deming, Juran, Crosby,

Feigenbaum e Ishikawa, desenvolveram metodologias prprias em relao

implantao de programas da qualidade nas empresas, e cada um deles criou uma

relao de princpios da qualidade, e podem ser agrupados em dez princpios:

2.1.1.1.1 Primeiro princpio: planejamento da qualidade

Nesse principio, preciso identificar quem so os clientes internos e externos

e conhecer quais so suas exigncias, desenvolver o produto ou servio de

acordo com essas exigncias, identificar os processos que tenham impacto

sobre a qualidade, estabelecer metas da qualidade e garantir a capacidade

do processo para atingir essas metas em condies normais de

funcionamento.

2.1.1.1.2 Segundo princpio: total satisfao do cliente

O primeiro passo da qualidade nesse principio conhecer as necessidades

dos clientes e como eles avaliam os produtos e servios que lhes so

prestados. Essa avaliao pode ser feita atravs de indicadores, de modo a

permitir o grau de satisfao dos clientes. Alm disso, a empresa deve buscar

a excelncia no atendimento, diferenciando-se dos concorrentes e

assegurando a satisfao de todos os clientes.

2.1.1.1.3 Terceiro princpio: gesto participativa

Nesse principio preciso que chefias dem oportunidades de seus

subordinados participarem contribuindo com sua ideias para resoluo dos

problemas e para que haja um constante aperfeioamento nas suas

atividades, criando um relacionamento entre chefia e subordinados. O

objetivo principal obter um forte efeito de sinergia, em que o todo maior do

que a soma das partes.

15

2.1.1.1.4 Quarto princpio: desenvolvimento dos recursos humanos

O sentido maior desse princpio buscar a valorizao dos funcionrios,

focarem seu crescimento como peas fundamentais na obteno da

qualidade total, atravs da capacitao e treinamento. Os funcionrios no

podem ter medo de fazer perguntas, apresentar sugestes, testar alteraes,

questionar processos, pois do contrrio jamais mudaro sua forma de

trabalhar, eles precisam sentir-se seguros.

2.1.1.1.5 Quinto princpio: constncia de propsitos

A definio de propsitos atravs de um processo de planejamento

estratgico participativo, integrado e baseado em anlise de dados ntegros e

abrangentes, determina o comprometimento, a confiana, o alinhamento e a

convergncia de aes. O engajamento da alta direo, definindo e

implementando a poltica da qualidade e os seus objetivos, assegurando que

a poltica e seu engajamento sejam entendidos e mantidos em todos os nveis

da organizao, vital.

2.1.1.1.6 Sexto princpio: aperfeioamento contnuo

Nesse principio a empresa deve buscar a inovao dos produtos, servios e

processos, a criatividade e a flexibilidade de atuao, a anlise comparativa

com os concorrentes e a capacidade de incorporar novas tecnologias.

2.1.1.1.7 Stimo princpio: gerenciamento de processos

O conceito bsico que a organizao deve ser entendida como um sistema

aberto, que tem como finalidade atender s necessidades dos seus clientes e

usurios, atravs da produo de bens e servios, gerados a partir de

insumos recebidos de seus fornecedores e manufaturados ou transformados

atravs de seus recursos e tecnologia. O gerenciamento de processos, aliado

ao conceito de cadeia cliente-fornecedor, propicia a queda de barreiras entre

as reas, e obtendo uma maior integrao na organizao.

2.1.1.1.8 Oitavo princpio: disseminao das informaes

A empresa deve manter um canal aberto de comunicao com seus clientes,

levantando expectativas e necessidades, firmando sua imagem com a

16

divulgao de seus principais objetivos, produtos e servios. O processo de

comunicao deve obedecer aos quesitos de agilidade, seletividade e

integridade, devendo propiciar total transparncia da organizao frente aos

seus funcionrios, clientes, fornecedores e sociedade.

2.1.1.1.9 Nono princpio: garantia da qualidade

Esse o princpio mais formal, pois trata do estabelecimento de normas e

procedimentos da organizao que forma um sistema documentado passvel

de certificao pela anlise comparativa com normas internacionais. A

certificao assegura que o fornecedor tem total controle sobre o processo e

pode repetir aquilo que foi feito. A formalizao dos processos deve

assegurar, portanto, a rastreabilidade e a disponibilidade de produtos e

servios. Deve prever tambm o controle de projetos e da documentao, o

uso de tcnicas estatsticas, a formalizao com relao aos fornecedores,

inspees, testes de produtos, controle das no-conformidades, aes

corretivas, manuseio, armazenagem, embalagem, distribuio e auditorias

internas. A formalizao fornece ferramentas para a uniformidade de

procedimentos.

2.1.1.1.10 Dcimo princpio: desempenho zero defeitos

Nesse principio todos os funcionrios devem buscar aperfeioamento em

suas atividades para que seu produto atenda a todos os requisitos e tenha o

nmero de defeitos zero. A empresa deve estabelecer tambm um sistema

atravs do qual os funcionrios possam identificar problemas que impedem

que seu trabalho esteja livre de deficincias, abrindo espao para que os

funcionrios apresentem solues para os problemas atuais bem como

propostas de melhorias contnuas em suas atividades.

2.1.1.2 Normatizao

A srie de normas ISO 9000 um conjunto de normas e diretrizes

internacionais para o Sistema de Gesto da Qualidade. A maioria das normas ISO

especficas para um produto, material ou servio.

17

De acordo com a ISO 9000:2000 (2008, p. 15): [...] tanto a norma ISO 9000,

quanto a norma ISO 14000 so conhecidas como normas genricas de sistemas de

gesto.

Genrico significa que a mesma norma pode ser aplicada a qualquer tipo de

organizao, seja qual for seu produto, [...] sistema de gesto refere-se a tudo o que

a organizao faz para gerenciar seus processos ou atividades

2.1.2 Ferramentas da Qualidade

2.1.2.1 Programa 5s

O Programa 5s surgiu no Japo, nas dcadas de 50 e 60, aps a Segunda

Guerra Mundial, e foi concebido por Kaoru Ishikawa quando o pas vivenciava a

chamada crise de competitividade. Alm disso, havia muita sujeira nas fbricas

japonesas, sendo necessria uma reestruturao e uma limpeza.

O Programa 5s tem aplicabilidade em diversos tipos de empresas e rgos,

inclusive em residncias, pois traz benefcios a todos que convivem no local,

melhora o ambiente, as condies de trabalho, sade, higiene e traz eficincia e

qualidade.

De acordo com experincias de empresas que j implantaram o programa, no

somente a aplicao dos conceitos, mas a mudana cultural de todas as pessoas

envolvidas e a aceitao de que cada um deles importante para melhorar o

ambiente de trabalho, a sade fsica e mental dos trabalhadores e o sistema da

qualidade.

A ordem, a limpeza, o asseio e a autodisciplina so essenciais para a

produtividade. Porm, este programa implantado sozinho, no assegura a eficincia

do Sistema da Qualidade.

De acordo com Daychoum (2010, p. 169) O programa 5s pode ser o

primeiro passo para que reconquistemos mais um "s" - o senso de justia-

atravs do qual atingimos tambm o senso da proporo, o senso da

beleza, o sentido da cidadania, e sem os quais jamais conseguiremos

perceber a necessidade de vivermos numa sociedade equitativa e

democrtica.

2.1.2.1.1 Os 5 conceitos.

Conceito: "separar o til do intil, eliminando o desnecessrio".

SEIRI - Senso de utilizao

18

Conceito: "identificar e arrumar tudo, para que qualquer pessoa possa localizar

facilmente".

SEITON - Senso de arrumao

Conceito: "manter um ambiente sempre limpo, eliminando as causas da sujeira e

aprendendo a no sujar".

SEISO - Senso de limpeza

Conceito: "manter um ambiente de trabalho sempre favorvel a sade e higiene".

SEIKETSU - Senso de sade e higiene

Conceito: "fazer dessas atitudes, ou seja, da metodologia, um hbito, transformando

os 5s num modo de vida".

SHITSUKE - Senso de autodisciplina

importante que todos participem do programa, fazendo a limpeza bsica em

conjunto, compartilhando idias com os colegas, discutindo as alternativas propostas

e valorizando o trabalho de cada um, e o que deve ser verificado e avaliado para

elaborao de um ambiente organizado e cada um deve estar ciente de suas

responsabilidades, terem suas funes definidas e ser treinados para que haja

eficincia na prestao dos servios, segurana no local de trabalho e incentivo

capacidade criativa.

2.1.2.2 5W1H tcnica dos porqus

O plano de ao 5W1H permite considerar todas as tarefas a serem

executadas ou selecionadas de forma cuidadosa e objetiva, assegurando sua

implementao de forma organizada.

Esta tcnica ajuda na investigao do problema e com as informaes obtidas

com as seis perguntas bsicas, oferece uma resposta clara e objetiva e podemos

adapt-la com o processo de abertura de defeitos.

Cada ao deve ser especificada levando-se em considerao os seguintes

itens:

What? O que ser feito?

When? Quando ser feito?

Where? Onde ser feito?

Why? Por que ser feito?

Who? Quem o far?

19

How? Como ser feito?

Segundo Daychoum (2010, p. 87). fundamental importncia, procurar

conhecer os processos, identificando os elementos, as atividades, os produtos e

servios e os padres a eles associados.

Um bom plano de ao deve deixar claro tudo o que dever ser feito e quando.

Se a sua execuo envolve mais de uma pessoa, deve esclarecer quem ser o

responsvel por cada ao. Quando necessrio, para evitar possveis dvidas, deve

ainda esclarecer, os porqus da realizao de cada ao, como devero ser feitas, e

onde sero feitas.

Essa ferramenta pode ser aplicada em vrias reas de conhecimento, servindo

como base de planejamento como:

Planejamento da qualidade

Planejamento das aquisies

Planejamento dos Recursos Humanos

Planejamento de riscos

Outras aplicaes podem surgir dependendo apenas de sua necessidade e sua

criatividade em utilizar a ferramenta. Quanto maior a quantidade de aes e pessoas

envolvidas, mais necessrio e importante ter um plano de ao, e quanto melhor o

plano de ao, maior a garantia de atingir a meta.

2.1.2.3 Ciclo PDCA

O Ciclo PDCA uma ferramenta de qualidade que facilita a tomada de

decises visando garantir o alcance das metas necessrias sobrevivncia dos

estabelecimentos e, embora simples, representa um avano sem limites para o

planejamento eficaz, ou seja O PDCA aplicado para se atingir resultados dentro de

um sistema de gesto e pode ser utilizado em qualquer empresa de forma a garantir

o sucesso nos negcios, independentemente da rea de atuao da empresa.

Conforme Werkema (2006, p. 24): O Ciclo PDCA um mtodo gerencial de

tomada de decises para garantir o alcance das metas necessrias sobrevivncia

de uma organizao.

20

Segundo o INDG (2006. p. 25): O PDCA de controle de processos ou

sistemas, utilizado para atingir as metas necessrias sobrevivncia das

empresas.

Pode-se dizer que o PDCA uma ferramenta de gesto que indica o caminho a

ser seguido para que as metas estabelecidas sejam atingidas sempre com foco na

melhoria contnua.

Abaixo segue o ciclo do PDCA com suas respectivas fases.

Ilustrao 1: Ciclo PDCA

Fonte: http://work-security.blogspot.com/2011/04/metodologia-de-analise-e-solucao-de.html

A 1 fase o P (Plan), nessa fase deve-se analisar todo o processo, e para que

esse processo seja eficaz preciso levantar alguns fatos:

Levantamento de dados

Elaborao do fluxo do processo

Identificao dos itens de controle

Elaborao de uma anlise de causa e efeito

Colocao dos dados sobre os itens de controle

Anlise dos dados

Estabelecimento dos objetivos

Feito isso j possvel iniciar a elaborao de procedimentos que garantiro a

execuo dos processos de forma eficiente e eficaz.

21

Na 2 fase D (Do), coloca-se em prtica o que os procedimentos determinam,

mas para atingir sucesso, necessrio que as pessoas envolvidas sejam

competentes.

A partir de ento se chega na 3 fase que o C (Check). nesta fase que

verifica se os procedimentos foram claramente entendidos, se esto sendo

corretamente executados. Esta verificao deve ser contnua e pode ser efetuada

tanto atravs de sua observao, quanto atravs do monitoramento dos ndices de

qualidade e produtividade.

Por fim chega-se a 4 fase que o A (Action). Se durante a checagem ou

verificao for encontrada alguma anomalia, este o momento de agir

corretivamente, atacando as causas que impediro que o procedimento seja

executado conforme planejado. Caso seja encontrada alguma anomalia preciso

propor uma ao que ir evitar que o erro ocorra novamente.

2.1.2.4 Diagrama de Causa e Efeito (Espinha de Peixe)

Segundo Werkema (2006, p. 95): [...] o diagrama de causa e efeito uma

ferramenta utilizada para apresentar a relao existente entre um resultado de

processo (efeito) e os fatores (causas) do processo que por razes tcnicas, possam

afetar o resultado considerado.

Ilustrao 2: Diagrama de Causa e Efeito

Fonte: Banas Qualidade (Edio - CD ROM)

22

O objetivo do Diagrama de Causa e Efeito identificar as possveis causas que

impactam no problema.

O diagrama espinha de peixe, devido a sua forma, pode ser elaborado de

acordo com os seguintes passos:

Determinar o problema a ser estudado (identificao do efeito).

Relatar sobre as possveis causas e registr-las no diagrama.

Construir o diagrama agrupando as causas em 4m (mo de obra, mquina,

mtodo e matria-prima). Pode ser considerado como 6m, incluindo medida e

meio ambiente.

Analisar o diagrama, a fim de identificar as causas verdadeiras.

Correo do problema.

O resultado do diagrama fruto de um Brainstorming, sendo o diagrama o

elemento de registro e representao de dados e informaes.

Hoje em dia o Diagrama de Causa e Efeito aplicado no mundo inteiro, no

apenas para equacionar problemas de qualidade, mas mostrou ser til em vrias

outras aplicaes de outros campos.

Segundo pesquisas realizadas, no fcil construir com preciso o diagrama,

mas pode-se afirmar que sua resoluo significa sucesso garantido na soluo de

problemas. Se bem aplicada essa ferramenta ajuda a identificar as possveis causas

e onde essas causas esto sendo geradas no processo.

2.1.2.5 Brainstorming: Coleta de dados

O propsito de uma sesso de Brainstorming o trabalho em grupo na

identificao de um problema, e encontrar atravs de uma interveno participativa,

a melhor deciso para um plano de ao.

Werkema (2005, p. 153) diz que: "Uma sesso bem-sucedida de

Brainstorming encoraja os participantes a expressarem todas as suas idias

sobre o tema em pauta, sob a liderana de um facilitador, em um ambiente

que favorece a apresentao de sugestes construtivas e criativas em

detrimento de uma atmosfera de crticas ou discusses"

O Brainstorming feito para coletar e organizar ideias de todos os participantes

de um grupo de trabalho, sem critica ou julgamento, a aplicao dessa ferramenta

23

ajuda a identificar as possveis causas utilizando uma grande parte do conhecimento

dos participantes.

2.1.3 Sistemas da Garantia da Qualidade

2.1.3.1 A viso dos gurus da qualidade

Para Juran (apud Miguel, 2006): A qualidade consiste nas caractersticas do

produto que vo ao encontro das necessidades dos clientes e, dessa forma,

proporcionam a satisfao em relao aos produtos.

Deming (apud Miguel, 2006): afirma que: A qualidade a perseguio s

necessidades dos clientes e homogeneidade dos resultados do processo. A

qualidade deve visar s necessidades do usurio, presentes e futuras.

Crosby, (apud Miguel, 2006), afirma que: Qualidade quer dizer, conformidade

com as exigncias, ou seja, cumprimentos dos requisitos.

J para Feigenbaum (apud Miguel, 2006): Qualidade a combinao das

caractersticas de produtos e servios, referentes a marketing, engenharia,

fabricao e manuteno, atravs das quais o produto ou servio em uso,

correspondero s expectativas do cliente.

H especialistas que separam qualidade em dois aspectos: qualidade tcnica e

qualidade humana. Afirma que a qualidade tcnica est em satisfazer exigncias e

expectativas concretas, tais como tempo, finanas, taxa de defeitos,

funcionabilidade, durabilidade, segurana e garantia. A qualidade humana diz

respeito satisfao de expectativas e desejos emocionais, tais como atitude,

comprometimento, ateno, credibilidade, consistncia e lealdade. Alm disso,

trabalha-se com cinco tipos de qualidade: a pessoal, a departamental, a de produtos,

a de servio da empresa. Em todas elas deve-se verificar qualidade tcnica e

humana.

2.1.4 Controle Estatstico do Processo

2.1.4.1 Grfico de Controle

O grfico de Controle permite avaliar se o comportamento de um processo, em

termos de variao, ou no previsvel.

Dois produtos ou caractersticas nunca so exatamente iguais, porque qualquer

processo contm muitas fontes de variabilidade. A variabilidade entre produtos

24

podem ser grandes ou podem ser imensamente pequenas, mas elas esto sempre

presentes.

(CEP - Manual de Referncia p.13, 2005)

2.1.4.2 Sistema de Controle do Processo

Um sistema de controle do processo pode ser descrito como um sistema de

feedback. O CEP um tipo de sistema de feedback.

(Idem)

2.1.4.3 Interpretao de grficos de controle

Segundo Diniz (2006 p. 16): [...] grfico de controle obedecem a um esquema

geral e se baseiam na distribuio normal e constituem um instrumento para o

controle estatstico de processo.

Segundo Slack et al. (2009 p. 575): [...] pontos de um grfico que saem fora do

limite de controle so uma razo bvia para se acreditar que o processo pode estar

fora de controle.

Grfico 1: Grfico de Controle

Fonte: http://qualymsa.fateback.com/qualidade/controle.JPG

O emprego de grficos de controle permite a rpida visualizao das variaes

dirias, semanais e mensais. Eles so confeccionados baseados nos Limites de

Controle de cada mtodo.

25

2.1.4.4 Estabilidade do processo - Medio dos processos produtivos.

Segundo Slack et al. (2009 p. 575): [...] no possvel eliminar as causas da

variao sem entender melhor o funcionamento do processo.

Segundo Diniz (2006 p. 29): [...] para se controlar um produto necessrio e

importante que exista um critrio bem definido.

Todo processo apresenta variabilidade de resultados, essa variabilidade pode

existir em funo de causas comuns ou causas especiais.

E cada vez mais o controle de processo produtivo visto no apenas como um

mtodo conveniente para manter o processo controlado, mas tambm como uma

atividade que fundamental para ganhar vantagem competitiva.

2.1.5 Confiabilidade

2.1.5.1 Conceito Probabilidade

Probabilidade um conceito matemtico, que se refere possibilidade de

ocorrncia de resultados, por exemplo, se jogarmos uma moeda para o alto, qual a

chance de dar cara ou coroa?

Ilustrao 3: Conceito de Probabilidade

Fonte: Editada pelo autor

Ento se temos dois ou mais resultados e no sabemos qual acontecer,

recorremos probabilidade, e saberemos quais as chances de cada um acontecer.

2.1.5.2 Curva da banheira

Segundo Lafraia (2008, p. 15) A curva da banheira apresenta de maneira

geral, as fases da vida de um componente.

usada na confiabilidade para descrever as provveis falhas de peas ou

componentes no perodo de vida til, tambm conhecida pela representao grfica

que relaciona a Taxa de Falhas de um item ou equipamento com o seu tempo de

operao.

dividida em trs fases, mortalidade infantil, perodo de vida til e

envelhecimento

26

Ilustrao 4: Curva da banheira

Fonte: http://www.peteel.ufsc.br/~tiago/Arquivos/Gestaodamanutencao.pdf

O formato de banheira mostra desde a instalao do equipamento, seus

ajustes para a operao at o final de sua vida til. Aps esse perodo inicial, a

curva mostra uma diminuio significativa em paradas por problemas de

manuteno. Com o "envelhecimento" do equipamento, a curva comea a subir,

mostrando o fim da vida til do equipamento.

A Curva da Banheira o comportamento da falha de um equipamento por um

perodo. Todo equipamento pode falhar no perodo inicial onde as falhas ocorrem

por erros no processo de fabricao ou manuteno, e no perodo final onde a taxa

de falhas crescente conhecido como perodo de desgaste. Nesta fase, as falhas

ocorrem por fadiga do componente, envelhecimento, desgaste, corroso, e a

manuteno eficiente a preditiva, que vai sinalizar uma falha antes que ela ocorra.

O perodo onde a taxa de falhas constante o perodo de vida til do

equipamento. Nesta fase, as falhas so de origem aleatria e podem ser provocada

por operaes inadequadas, sobrecarga, abusos humanos. Para diminuir as causas

das falhas, deve haver boas prticas de operao junto com as manutenes

preventivas e preditivas, que visam diagnosticar a presena de um problema.

27

2.1.5.3 Taxa de falhas e tempo mdio entre falhas

Segundo Lafraia (2008, p. 45) O objetivo da anlise estatstica de falhas

determinar a taxa de falhas e tempo mdio entre falhas de equipamentos e

produtos.

Taxa de falhas a freqncia com qual um sistema ou um componente projeta

falha, por exemplo, falhas por hora. indicada a frequncia pela letra grega

(lambda).

2.1.5.4 Manual de Confiabilidade; manutenabilidade acessibilidade

Segundo Lafraia (2008, p. 2): Confiabilidade est ligada diretamente a

confiana que temos a um determinado produto.

Lafraia (2008, p. 161) afirma ainda que: Manutenabilidade uma caracterstica

do projeto que define a facilidade de manuteno incluindo tempo de manuteno

custo e as funes que o item executa.

2.1.5.5 FMEA (Failure Mode and Effects Analysis)

Conforme Miguel (2006, p. 205): FEMEA um mtodo analtico para identificar e

documentar de forma sistemtica falhas em potencial, de maneira a elimin-las ou

reduzir sua ocorrncia, [...] pode ser aplicado no estgio ou durante o

desenvolvimento de um produto.

Segundo Palady (2007, p. 5): [...] FMEA anlise dos Modos de Falha e seus

Efeitos, uma tcnica que oferece trs funes distintas:

O FMEA uma ferramenta para diagnstico de problemas.

O FMEA o procedimento para desenvolvimento e execuo de projetos,

processos ou servios, novos ou revisados.

O FMEA o dirio do projeto, processo ou servio.

O FMEA uma das tcnicas de baixo risco mais eficientes para preveno de

problemas e identificao das solues mais eficazes em termos de custos, a

fim de prevenir esses problemas.

Quando o FMEA feito em equipe a chance de melhor identificao e

preveno dos modos de falhas potenciais muito maior do que quando feito

individualmente.

O FMEA um processo utilizado para analisar modos de falhas de um

produto e determinar o impacto que cada falha teria, e desta forma melhorar o

28

desenho do produto. O FMEA de um produto ou processo uma das ferramentas

que garante maior confiabilidade garantida eficincia e a eficcia no processo e

desenvolvimento de baixo custo.

2.1.5.6 APQP (Advanced Product Quality Planning and Control Plan)

uma srie de procedimentos e tcnicas usadas para gerenciar a qualidade

produtiva.

Estes procedimentos foram desenvolvidos e padronizados pela AIAG

(Automotive Industry Action Group), formado pela empresas do ramo

automotivo General Motors, Ford, Chrysler e seus fornecedores. Hoje, o APQP

utilizado em empresas de diversos portes, especialmente no ramo automotivo, a fim

de assegurar a qualidade dos produtos e processos desenvolvidos em sua planta, e

regido pelo manual do APQP, traduzido no Brasil pelo IQA Instituto de Qualidade

Automotiva.

2.1.5.7 PPAP (Production Part Approval Process)

O PPAP (Processo de Aprovao da Pea de Produo) um conjunto de

documentos que se formam a partir do estudo dos processos e peas em uma linha

de produo. utilizado na indstria automotiva para estabelecer um padro

de produo e qualidade entre os fornecedores, visando diminuio de falhas e

consequentemente desperdcios e recalls.

O PPAP submetido aos cliente em nveis diferentes, sendo que os estudos

submetidos vo variar de acordo com o exigido e o tipo de produto fornecido,

garantindo assim, que o fornecedor capaz de produzir o produto estabelecido.

2.1.5.8 Disponibilidade, Confiabilidade de um Processo.

Lafraia (2008, p. 197): diz que: A disponibilidade D(t) a probabilidade de que

um sistema esteja em condio operacional no instante t (disponibilidade

instantnea).

2.2 Metodologia

O Projeto foi desenvolvido sob a forma de um estudo de caso aplicado ao setor

de Capas de revestimentos de bancos automotivos da empresa Aunde Brasil S/A e

29

utilizou-se como procedimentos metodolgicos: o estudo bibliogrfico, a coleta de

dados documentais e a aplicao de entrevista alguns colaboradores da empresa,

Buscando aliar teoria e prtica, inicialmente efetuou-se pesquisa bibliogrfica

com levantamento de conceitos relevantes para a aplicao prtica na empresa

Aunde Brasil S/A.

Para o estudo de caso houve visita tcnica na empresa, supervisionada pela

Inspetora da Qualidade Juliana Pereira, que nos forneceu informaes a respeito do

setor. Efetuou-se entrevista com o Supervisor da Produo, Sr Milson Arujo e com

o Gerente do Setor de Capas de revestimento de bancos automotivos, Sr Antnio

Almeida. A Valdine integrante do grupo atua no setor estudado da empresa como

Facilitadora de Produo e agregou informaes com a sua experincia profissional.

Como processo de investigao para a estruturao do Projeto utilizou-se das

seguintes atividades:

Anlise documental e visita a empresa;

Estudo bibliogrfico sobre temas abordados no decorrer do semestre;

Pesquisa sobre a situao atual da empresa;

Estudo e anlise de relatrios como indicadores de PPM interno (partes

por milho), bem como outros indicadores da Qualidade;

Conversas informais com colaboradores;

Discusso com a orientadora e a facilitadora sobre o andamento e

contedo do Projeto Interdiciplinar;

Reunio para discusso e desenvolvimento com o grupo responsvel

pelo Projeto;

O objetivo principal foi elaborar Plano de aes para melhoria e promover a

qualidade no processo, reduzindo o nmero de produtos defeituosos.

2.3 Estudo de Caso

O Estudo de Caso foi dividido em algumas etapas que sero apresentadas a

seguir:

Na primeira etapa, formou-se um grupo de trabalho que se responsabilizou

pela implementao dos procedimentos metodolgicos propostos. Antes de iniciar a

execuo das atividades, este grupo recebeu esclarecimentos tericos da

orientadora e da facilitadora do Projeto Interdiciplinar.

30

A segunda etapa consistiu na escolha de um tema para o desenvolvimento do

Projeto Interdiciplinar. O grupo escolheu o tema Ferramentas da Qualidade para que

fosse feito o estudo, bem como a empresa e o local onde seriam aplicadas as

ferramentas.

A terceira etapa foi identificao dos defeitos que ocorrem no processo

produtivo. Para isso, realizou-se um mapeamento e o entendimento das atividades

executadas no local escolhido. Alm disso, nesta etapa elaborou-se um grfico para

melhor visualizao dos defeitos.

Na quarta etapa, a equipe estabeleceu critrios para a mensurao e

priorizao dos defeitos observados. Ento, foram realizados clculos de

quantificao e, em seguida, elaborou-se uma tabela para representar os valores

dos defeitos encontrados no processo.

As atividades realizadas na quarta etapa foram lanadas no Grfico de Pareto

para melhor visualizao do problema e criado uma Matriz para determinar a

priorizao dos defeitos ocorridos. Em seguida foi feito uma sesso de

Brainstorming para identificar os fatores que estariam gerando os defeitos que foram

priorizados.

A quinta etapa, teve como objetivo a elaborao de um planejamento de

implementao das aes, que sero enviadas para a empresa, para que a mesma

estude a hiptese de implement-las.

2.3.1 Situao Atual da Empresa

2.3.1.1 - Razo Social

AUNDE Brasil S/A

CNPJ 48.131.296/001-06

Inscrio Estadual 546.014.764.113

2.3.1.2 Localizao

Rua Itpolis n. 85 Vila Ibar Po So Paulo Brasil

CEP 08559- 450

31

Ilustrao 5: Mapa Aunde Brasil S/A Unidade Po

Fonte: Site Aunde

2.3.1.3 Ramo de Atividade

Txtil, Tecidos Automotivos (revestimentos internos para veculos), tecidos no

automotivos (calados, mveis, vesturio).

2.3.1.4 A Histria

A AUNDE Brasil S/A est entrelaada histria do desenvolvimento da

indstria automobilstica no Brasil. Com sua viso empreendedora, produtos e

profissionais cada vez mais qualificados, a empresa tem orgulho de ser lder no

segmento em que atua. Achter & Ebels, nome de origem da AUNDE, comeou a

construir sua histria no segmento txtil em 1899, produzindo inicialmente tecidos

para vesturio.

32

Na dcada de 20, iniciou a fabricao de tecidos para o interior de automveis

se tornando uma grande fornecedora para o mercado automobilstico.

A globalizao chegou cedo para a AUNDE Brasil. Sempre seguindo as

necessidades de seus clientes, a empresa inaugurou em 1982 sua primeira unidade

fora da Alemanha, na Espanha, regio de Barcelona, dando incio s suas atividades

internacionais.

A AUNDE com tecidos e capas, est presente na Alemanha, Luxemburgo,

Espanha, Portugal, Inglaterra, Mxico, Brasil, frica do Sul, Itlia, Turquia, ndia,

Austrlia, Polnia, Hungria, China e nos Estados Unidos com um escritrio de

desenvolvimento e vendas. reconhecido pelo mercado como um dos melhores

fornecedores de materiais txteis do mundo nas especialidades em que opera

principalmente no setor automotivo.

A AUNDE Brasil S/A iniciou suas operaes em 1977 com a razo social

denominada Coplatex Ind. Com S/A, fundada por Vital Moreira na cidade de

Diadema regio do Grande ABC Paulista.

Em 1982 a empresa j possua seis plantas industriais neste pas.

Em 1986 a empresa mudou-se para nova e moderna planta de produo

industrial de tecidos automobilsticos na cidade de Po, regio da Grande So

Paulo.

Em 1990

a empresa procurando atender as necessidades do mercado

automobilstico na Amrica do Sul, inaugurou sua primeira unidade fabril na cidade

de Buenos Aires na Argentina e foi tambm a partir desta data que deram incio a

novas mudanas.

Em 1992 buscando suprir as necessidades e exigncias das indstrias

automobilsticas devido a uma deficincia do mercado em produo de espumas

especiais para uso no acoplamento de tecidos, a Coplatex Ind. Com S/A

implementou sua planta industrial na cidade de Po com processos modernos e

totalmente automatizados e destinados produo de espuma.

Em 1995 buscando atender mais uma necessidade da montadora, inaugurou

na cidade de Itaquaquecetuba na regio da Grande So Paulo uma planta industrial

ousada e moderna para produo de revestimento de bancos para automveis.

Em funo da globalizao a Coplatex Ind. Com S/A buscando atingir o

mercado mundial com seus produtos realizou em 1996 agreement com o grupo

33

AUNDE, empresa alem com 71 plantas industriais em 19 pases, e em 1998

realizou um Joint Venture formando ento a AUNDE Coplatex do Brasil S/A.

Em 2000, a AUNDE Coplatex do Brasil S.A. buscando atender s

necessidades e expectativas do mercado e uma maior integrao com a regio Sul

do Brasil, instalou uma nova planta de produo industrial de revestimentos para

bancos de nibus na cidade Caxias do Sul no Estado do Rio Grande do Sul.

Em 2001, a AUNDE Coplatex do Brasil S/A lana a marca Avantis tornando a

empresa ainda mais competitiva no mercado com a migrao para produtos no

automotivos, investindo e crescendo no mercado moveleiro, caladista e vesturio.

Em 2003 a empresa a AUNDE Coplatex do Brasil S/A troca sua razo social

para AUNDE Brasil S/A ficando assim padronizada ainda mais com as empresas do

Grupo AUNDE que esto situadas em 19 pases e com um total de 71 plantas

industriais.

Em 2007 para encarar os novos desafios do mercado foi necessrio

reestruturar os processos administrativos e operacionais da fbrica de capas, que

em junho deste ano foi transferida de Itaquaquecetuba para nova planta industrial na

cidade de Po. Onde algumas mudanas foram implementadas para melhorar a

qualidade do produto, eficincia e produtividade.

O Grupo AUNDE detentor de trs marcas mundiais: AUNDE, ISRI e

ESTEBAN.

34

2003 - Alterao da razo

social da empresa para

AUNDE Brasil S.A.

2000 - Nasce a Diviso de

Tecidos Industriais para atender

o mercado no automotivo

1998 - Joint Venture com

AUNDE Achter & Ebels;

alterando a razo social

da empresa para

AUNDE Coplatex do Brasil S.A

1996 - Celebrado acordo

de cooperao

tecnolgica com o

grupo alemo AUNDE

Achter & Ebels

1996 - Transferncia

da Fbrica de Confeccionados

de Diadema

para Itaquaquecetuba SP

1976 - Fundao da

Coplatex em Diadema SP

1986 - Inaugurada a

nova sede da Coplatex

em Po SP

1991 - Criada a Diviso

de Espumas da

Coplatex em Po SP

2006 Transferncia da Fbrica

de Confeccionados de

Itaquaquecetuba para

Po, agora em sede prpria.

Ilustrao 6: Trajetria da Empresa Aunde

Fonte: Editada pelo autor

Apesar de a AUNDE Brasil S/A possuir diversas unidades, a anlise do sistema

da qualidade ser realizada somente na unidade de Po onde so analisados os

tecidos automotivos, os confeccionados e os tecidos industriais.

35

2.3.1.5 Organograma geral da empresa

Ilustrao 7: Organograma Geral da Empresa

Fonte: Editada pelo autor

2.3.1.6 O mercado - As Linhas de Produtos

A AUNDE Brasil S/A uma empresa produtora de tecidos automotivos e no

automotivos.

Tecidos Automotivos so fornecidos atualmente para todas as montadoras de

nibus, automveis e caminhes da Amrica Latina, Mxico e Estados Unidos

conforme nos mostra a figura 8.

Tecidos No Automotivos so para linha caladista, de vesturio e a linha

moveleiro apresentadas na figura 9.

A verticalizao, que um projeto urbano, faz com que a empresa tenha o

mais absoluto controle sobre os seus produtos, inovando e oferecendo a seus

clientes produtos sofisticados, modernos e com a maior qualidade. Devido

empresa estar situada em um ponto caracterstico da cidade, ela e a Ibar (Indstrias

Brasileiras de Artigos Refratrios) juntas, ocupam quase metade da rea de Calmon

36

Viana, bairro situado em Po, e esse projeto urbano auxilia na organizao da

cidade.

Ilustrao 8: Tecidos Automotivos

Fonte: Site Aunde

Ilustrao 9: Tecidos no-automotivos

Fontes: Site Aunde

37

2.3.1.7 Vista Superior da Empresa Planta de Po

Ilustrao 10: Planta da Empresa de Po

Fonte: Site Aunde

38

2.3.1.8 Fluxo de Produo Tecidos na planta de Po

Ilustrao 11: Macro Fluxograma da Aunde Brasil S/A

Fonte: Fornecido pela Empresa

39

2.3.1.9 Mapeamento do Processo

O mapeamento de processo do Setor de Capas da Aunde Brasil S/A serve

para fornecer uma viso mais completa e transparente do processo.

Atravs da anlise possvel propor um gerenciamento, no sentido de oferecer

melhorias, mediante um prvio mapeamento

INFRA ESTRUTURA

Mquina de costura

Mesa de Reviso

Banquetas

Tesoura

Escala

Gabaritos

RECURSOS HUMANOS

Supervisor

Auxiliares

Costureiras

Lider

Auxiliares

Costureiras

Ajudantes

COSTURA

Capa costurada

Auto-controle /

Reviso

2 Reviso /

Embalagem

Capa padro

Chapelona

Aviamentos

MEDIO E MONITORAMENTO

Indicador de Eficincia

Indicador de Produtividade

Indicador de Devoluo

Indicador de Operador / Defeito

PROCEDIMENTOS

Procedimento

Plano de controle por produto

Manual de operao

Folha de processo

Liberao do

primeiro carro / kit

Ordem de

Produo

Blanks cortados

MAPEAMENTO DE PROCESSO

Ilustrao 12: Mapeamento do Processo Setor de Capas

Fonte: Fornecido pela Aunde e editado pelos autores do Projeto

2.3.1.10 Nvel de Produo e Produtividade

A produo mdia atual na planta de Po de 1.200,000 metros de tecido por

ms, e atende toda a Amrica Latina. Para isso, a empresa conta com um

sofisticado Laboratrio Central e de processo que dispe de todos os equipamentos

40

exigidos pelas montadoras para a conferncia da qualidade, respeitando as

rigorosas normas impostas pela indstria automobilstica.

A AUNDE Brasil S/A monitora seus processos atravs de indicadores de

produtividades, que so fixados no quadro de Gesto a Vista mensalmente em todas

as reas envolvidas, os quais analisam o desempenho do processo.

2.3.2 Poltica do Sistema de Gesto

2.3.2.1 Segurana

A AUNDE Brasil S/A est comprometida com a segurana dos colaboradores

no local de trabalho. A empresa busca atingir este objetivo por meio de um eficiente

sistema de Segurana e Sade, devendo cada colaborador observar todas as

normas de segurana no sentido de evitar acidentes.

2.3.2.2 Viso

Ser uma empresa lder no seu segmento, com presena global e reconhecida

como melhor opo em revestimentos para o mercado automotivo, de calados,

vesturio e decorao

2.3.2.3 Misso

Fornecer materiais txteis, plsticos ou naturais, de excelncia, para

revestimento interno de veculos automotores, de calados, vesturio e decorao;

integrando nossos talentos humanos, tecnologia e sistemas, garantindo a

conservao do meio ambiente e a segurana e sade ocupacional, mantendo o

crescimento de nossa organizao e o entusiasmo de nossos clientes, fornecedores

e acionistas

2.3.2.4 Valores

Integridade de nossos colaboradores

tica em nossos negcios

Comprometimento com nossos objetivos

Respeito individual e trabalho em equipe

Inovao nos novos produtos e agilidade no atendimento de nossos clientes.

41

2.3.2.1 Poltica da Qualidade

Conseguir a satisfao de nossos clientes com os produtos e servios de

excelente nvel de qualidade, atravs de compromisso de nossa equipe na melhoria

continua de nossos processos.

2.3.2.2 Poltica de Sade e Segurana Ocupacional - SSO

Preservar o meio ambiente, segurana e sade ocupacional por meio da

integrao e comprometimento de colaboradores, fornecedores e contratados,

desenvolvendo e melhorando continuamente nossos processos com o objetivo de

prevenir a poluio, leses e doenas ocupacionais, reduzir emisso de resduos

slidos e incidentes, atenderem a legislao aplicvel e requisitos subscritos pela

organizao

2.3.2.3 Gesto Ambiental

Preservao do Meio Ambiente, pela integrao e comprometimento de nossos

colaboradores, fornecedores e contratados, desenvolvendo e melhorando

continuamente os processos de fabricao com o objetivo de evitar a poluio,

reduzir a emisso de resduos slidos atendendo as legislaes e as Normas

Tcnicas Ambientais vigentes.

2.3.2.4 Certificaes

Fornecedora de tecidos para o revestimento interno de veculos, em 1996

conquistou a ISO 9001. Dois anos depois se adequou norma QS 9000, especfica

do setor automotivo norte-americano. Desde 2001 certificada pela norma ISO/TS

16949 que unifica e padroniza os requisitos das montadoras americanas e

europias, atendendo especificaes que do estabilidade nos processos e

oferecem segurana ao cliente.

A AUNDE Brasil S/A obedece todos os requisitos da indstria automobilstica,

um dos setores mais exigente e criterioso quanto qualidade, respeitando as

rigorosas normas tcnicas impostas pela indstria automobilstica.

Para isso a empresa se submeteu em 1996 a avaliaes formais do seu

sistema da qualidade, sendo totalmente certificada ainda no ano de 1996 conforme a

norma NBR ISO 9001/1994.

42

Em 1998, certificou-se pela norma QS 9000, no ano de 2000, certificou-se pela

norma NBR ISO 14001 (Gerenciamento Ambiental) ANEXO A, no ano de 2001,

certificou-se pela norma ISO GUIDE 25 (Credenciamento de Laboratrio), no ano

ainda de 2001, certificou-se pela norma ISO TS 16949/1999 (Sistema de unificao

das normas da qualidade automobilsticas internacionais), no ano de 2002,

certificou-se pela norma ISO IEC 17025 (Acreditao do Laboratrio) ANEXO C, e

no ano de 2004, certificou-se pela norma ISO TS 16949/2002 ANEXO B, alcanando

assim o padro de excelncia nas normas do setor automobilstico.

2.3.2.5 Identificaes dos pontos fortes e fracos na organizao

2.3.2.5.1 - Pontos Fortes

O SGQ / SGA (Sistema de Gesto da Qualidade e Ambiental) da AUNDE Brasil

S/A um sistema bem aplicado, a empresa est certificada com as normas da

qualidade mais atualizada ISO-TS 16.949:2002 possuem tambm a certificao do

sistema Ambientais ISO 14.001/2004 e tambm tem o Laboratrio credenciado pela

ISO/IEC 17.025/2001.

A AUNDE Brasil S/A acredita nos seus colaboradores atravs de suas

competncias e criatividades inovadoras e adquiriu ao longo do tempo um grande

Know How que reconhecida internacionalmente e com grande capacidade de

lanar produtos de altssima qualidade e nos mais diversificados mercados como

automotivo, caladista, moveleiro, vesturios e aplicaes especficas como, por

exemplo, filtro para mineradoras.

2.3.2.5.2 Pontos Fracos

Falta de incentivo aos funcionrios;

Falta de oportunidades de crescimento dentro da empresa;

Falta de espao para armazenagem de produtos;

Espao fsico inadequado para a produo devido ao pouco espao para

armazenamento dos produtos;

43

2.3.2.5.3 Verificao da Qualidade do Produto

Na AUNDE Brasil S/A alm do monitoramento pelos prprios operadores

atravs do programa Empowerment (operador com autonomia de parar o processo

caso julgue necessrio), tambm monitorada pelo CEP (Controle Estatstico do

Processo) ferramenta esta que possibilita a correo das anomalias dentro do seu

processo, conta tambm com dois laboratrios sendo, um Laboratrio Central que

certificado pela ISO GUIDE 17025 (credenciado pelo INMETRO) para realizaes de

teste fsicas e ensaios laboratoriais que tem a funo de avaliar se o produto est

em conformidade com os padres requeridos e um Laboratrio de Processos que

responsvel pelo controle das liberaes de cores e gramaturas, alm desses

laboratrios a AUNDE Brasil S/A conta com um setor de Inspeo, Corte e

Embalagem que supervisionado por um profissional altamente qualificado e este

setor responsveis pela reviso, inspeo de 100% dos tecidos fornecidos pela a

AUNDE Brasil S/A as seus clientes, onde so verificados os materiais contra o

padro de aparncia e retirado os defeitos garantindo uma excelente qualidade ao

cliente.

2.3.2.5.4 Monitoramento da Qualidade dos Processos

A AUNDE Brasil S/A monitora seus processos atravs de indicadores da

qualidade, que so distribudos mensalmente em todas as reas envolvidas, os

quais analisam as perdas e retrabalhos de acordo com o grfico 2.

44

Grfico 2: Indicadores da Qualidade PPM Interno

Fonte: Fornecido pela empresa

2.3.2.5.5 Monitoramento da Produtividade dos Processos

A AUNDE Brasil S/A monitora seus processos atravs de indicadores de

produtividades, que so distribudos mensalmente em todas as reas envolvidas, os

quais analisam as perdas de tempo no processo, conforme o grfico 3.

45

PRODUTIVIDADE

2010

OBJETIVO 90%

ACABAMENTO

93

92

89

90

96

92

90 90

73

75

68

80

86

0

10

20

30

40

50

60

70

80

90

100

Jan Fev Mar Abr Mai Jun Jul Ago Set Out Nov Dez Anual

0%

10%

20%

30%

40%

50%

60%

70%

80%

90%

100%

Sri e1

Sri e2

Grfico 3: Monitoramento da Produtividade

Fonte: Fornecido pela empresa Aunde

A empresa tem um objetivo mensal de ultrapassar 90% de produo mensal.

Ao analisar o grfico percebe-se que, em alguns meses a empresa no atingiu o

objetivo, isso mostra a diferena de 4 % abaixo no objetivo da mdia anual.

2.3.3 Identificao do problema

Identificou-se os trs maiores defeitos atravs do diagnstico feito pelos

indicadores da Qualidade, PPM interno (partes por milho). O clculo do PPM feito

da seguinte forma: n de produtos defeituosos / n de peas produzidas * 1.000.000.

Ao serem identificadas, as causas responsveis pelo desvio na qualidade do

produto, se fez priorizao das mesmas em uma matriz GUT levando em

considerao a gravidade, urgncia e tendncias dos problemas.

46

Os problemas priorizados foram:

1 Juno deslocada;

2 Identificao errada;

3 Borda fora do especificado;

Com o objetivo de solucionar os problemas e ajustar o processo, ser realizado

um trabalho de melhoria utilizando o mtodo 5W1H. Essa ferramenta visa melhorar

e padronizar os processos, fazendo com que os nmeros de defeitos sejam

diminudos no processo.

A etapa de anlise teve participao do grupo de Desenvolvimento do Projeto

Interdiciplinar, em especial de uma colaboradora da empresa, que tambm faz parte

do grupo facilitando no conhecimento do processo. Utilizando a ferramenta de

Brainstorming foram identificadas as causas mais provveis dos itens bloqueados no

processo que poderiam ser enviados aos clientes se no houvesse uma inspeo

bem aplicada. Essas causas foram organizadas em uma tabela formando grupo de

assuntos relacionados, criando uma matriz de priorizao.

2.3.3.1 Desenvolvimento

O projeto mostra informaes sobre o problema utilizando ferramentas bsicas

para anlise do processo, partindo da identificao dos defeitos coletados pelos

indicadores da Qualidade.

A meta da empresa no ano de 2010 foi de 1.000 PPM/ms (partes por milho),

e apesar dos defeitos no ms de Junho serem elevados, por motivos que sero

estudados nesse projeto, a mdia anual foi de 832 PPM/ms (partes por milho).

Com o alcance desse valor o objetivo da empresa no passar de 800 PPM/ms

(partes por milho) neste ano de 2011.

Atravs do grfico sequencial (grfico 4), verifica-se o nmero de no

conformidades ao longo do ano de 2010 e percebe-se a grande quantidade de

defeitos ocorridos no ms de Junho.

47

7

8

2

6

2

0

6

8

6

6

2

5

7

1

5

6

0

2

6

3

6

2

5

0

8

1

1

6

5

3

1

8

8

5

4

6

4

5

6

5

8

2

7

8

8

3

2

1

0

500

1000

1500

2000

2500

j

a

n

f

e

v

m

a

r

a

b

r

m

a

i

j

u

n

j

u

l

a

g

o

s

e

t

o

u

t

n

o

v

d

e

z

Ano 2011

Ano 2010

Linear (Objetivo)

Grfico 4: Grfico de defeitos por ano

Fonte: Criado pelo grupo do Projeto

M

e

s

e

s

jan fev mar abr mai jun jul Ago set out nov dez Anual

2

0

1

1

782 620 710 685

2

0

1

0

686 625 715 602 636 2508 890 318 854 645 658 278 832

O

b

j

e

t

i

v

o

800 800 800 800 800 800 800 800 800 800 800 800

Tabela 1: Quantidade de defeitos por ano

Fonte: Fornecido pela Gestora da Aunde

Partindo do ms que ocorreu o maior nmero de no-conformidades (tabela 1),

aprofundou-se nos defeitos ocorridos nesse ms.

Os defeitos foram tabulados com base nos dados coletados internamente pela

Inspetora da Qualidade da empresa, depois preparou-se uma tabela estratificando

os defeitos e suas frequncias (nmero de ocorrncias) para tentar identificar a

origem do problema.

48

Folha de Verificao I

Tabela 2: Folha de Verificao I para obteno do Grfico de Pareto estratificado

Fonte: Identificado pelo grupo do Projeto

2.3.3.2 Elaborao do Grfico de Pareto

Feito a tabela, elaborou-se um grfico para melhor visualizao dos dados.

O grfico mostra quais so as principais no conformidades que gerou o maior

nmero de defeitos, e a prioridade foi definida atravs dos defeitos que houve o

maior nmero de ocorrncias (frequncia).

Componente: Revestimento de bancos automotivos

Clula: Costura

Processo de trabalho: Costura

Data da produo: Jun/2010

Quantidade produzida: 15.200 peas

Inspetora: Juliana Pereira

Tipo de defeito Frequncia

Frequncia

Classe

% %

do item individual acumulada

Juno deslocada

////////////////////////////////////

///////////////////////////////// 69 1 23% 23%

Identificao errada ///////////////////////////////// 33 2 11% 34%

Borda fora do especificado ////////////////////////////// 30 3 10% 44%

Costura desalinhada ///////////////////////// 25 4 8% 52%

Prega //////////////////////// 24 5 8% 60%

Falta de arremate //////////////////////// 24 6 8% 68%

Aviamento deslocado ////////////////// 18 7 6% 74%

Falta de etiqueta /////////////// 15 8 5% 79%

Rugas //////////// 12 9 4% 83%

Emenda fora do especificado ///////// 9 10 3% 85%

Ponto falho ////// 6 11 2% 87%

Defeito fsico ////// 6 12 2% 89%

Costura aparente ////// 6 13 2% 91%

Furo de agulha ////// 6 14 2% 93%

Ponto solto ////// 6 15 2% 95%

Falta de costura ////// 3 16 1% 96%

Excesso de arremate /// 3 17 1% 97%

Aviamento invertido /// 3 18 1% 98%

Aviamento trocado /// 3 19 1% 99%

Falta de acessrios // 2 20 1% 100%

303 100%

49

69

33

30

25

24 24

18

15

12

9

6 6 6 6 6

3 3 3 3

2

0%

20%

40%

60%

80%

100%

120%

0

10

20

30

40

50

60

70

80

Srie1

Srie2

Grfico 5: Grfico de Pareto Frequncia de defeitos x Porcentagem acumulada

Fonte: Elaborado pelo autor

Com base no grfico de Pareto (grfico 5), pode-se constatar que os problemas

que geraram maior nmero de no-conformidades so: Juno deslocada,

identificao errada e borda fora do especificado. Para saber qual prioridade ao

solucionar esses problemas, utilizou-se da ferramenta Matriz GUT, a fim de

apresentar a gravidade permitindo visualizar o problema a ser atacado na melhoria

do processo.

De acordo com os critrios utilizados para elaborao da matriz (tabela 3), foi

realizada uma anlise, que em consenso chegou ordem de priorizao (tabela 4).

2.3.3.3 Priorizao das causas: Aplicao da Matriz GUT

Atravs da Matriz GUT, foi estabelecido a priorizao dos problemas para

depois propor as aes e responsabilidades para as melhorias nos processos de

costura do setor de Capas da empresa Aunde. Levou-se em conta a gravidade, a

urgncia e a tendncia de cada problema.

Gravidade: impacto do problema sobre coisas, pessoas, resultados,

processos ou organizaes e efeitos que surgiro a longo prazo, caso o

problema no seja resolvido.

Urgncia: relao com o tempo disponvel ou necessrio para resolver o

problema.

50

Tendncia: potencial de crescimento do problema, avaliao da tendncia de

crescimento, reduo ou desaparecimento do problema.

Critrios para elaborar a Matriz GUT

Critrios Gravidade

G

Urgncia

U

Tendncia

T Notas

5

Extremamente

grave

Extremamente

urgente

Se no for

resolvido, piora

imediatamente

4 Muito grave Muito urgente

Vai piorar a curto

prazo

3 Grave Urgente

Vai piorar a mdio

prazo

2 Pouco Grave Pouco urgente

Vai piorar a longo

prazo

1 Sem gravidade Sem urgncia

Sem tendncia de

piorar

Tabela 3: Critrios para elaborao da Matriz GUT

Fonte: Elaborada pelo grupo do Projeto

Depois de atribuda a pontuao, multiplicou-se GxUxT para achar o resultado,

e definir a prioridade de acordo com os pontos obtidos em ordem decrescente

conforme a tabela abaixo.

Matriz GUT

Elaborado por: Gilson Setor: Capas Data: 24/04/2011 Processo:

Inspeo

DEFEITOS G U T

Total

GxUxT

Priorizao

Juno deslocada 5 5 4 100 1

Borda fora do

especificado

4 5 3 60 2

Identificao

errada

4 4 3 27 3

Tabela 4: Matriz GUT

Fonte: Elaborada pelo grupo do Projeto

51

Com a aplicao da Matriz GUT priorizou-se as causas dos problemas

encontrados no setor de Capas, e o defeito juno deslocada obteve maior

pontuao.

O seguimento do trabalho foi dado com a realizao de uma sesso de

Brainstorming sobre o problema priorizado.

2.3.3.4 Sesso de Brainstorming

O grupo realizou uma sesso de Brainstorming (Tabela 5) para identificar quais

as causas que geraram o tipo de problema. Essa sesso de Brainstorming foi do tipo

no estruturado onde os participantes se manifestavam em funo da quantidade de

idias conforme elas surgiam. As idias foram registradas em um quadro, onde

todos os participantes pudessem ler. Os dados so os seguintes:

Problema: Juno deslocada - Produto fora da especificao prejudicando a

confiabilidade do produto final.

Objetivo: Identificar quais as causas que estariam levando a ocorrncia desse

problema.

52

Tabela 5: Check List do Brainstorming

Fonte: Elaborado pelo grupo do Projeto Interdisciplinar

O objetivo coletar idias sem estabelecer a ordem na qual elas deveriam ser

expostas, e em seguida criar uma Folha de Verificao, estratificando os fatores e

suas frequncias, como mostra a tabela 6.

Ckeck List do Brainstorming

Ordem Descrio dos possveis causas

1 Encontro de costura

2 Cruzamento de costura

3 Temperatura/calor/umidade

4 Diminuio da velocidade da mquina na passagem da juno

5 Variao de presso nos calcadores

6 Manuseio do operador

7 Operador mais experiente

8 Falta de treinamento

9 Desnivelamento da unio de tecidos

10 Borda fora do especificado

11 Material sem elasticidade

12 Material ressecado

13 Funcionrios no conhecem procedimentos

14 Funcionrios desmotivados

15 No existncia de um fluxo de processos

16 Treinamento no supera as expectativas dos funcionrios

17 Funcionrio novo sem treinamento

18 Falta de lubrificao na mquina

53

Tabela 6: Folha de Verificao II

Fonte: Elaborado pelo grupo do Projeto Interdisciplinar

Folha de Verificao II

Produto: Capas de bancos Automotivas Data: Maro/2011

Estgio de fabricao: Inspeo final Setor: Costura

Tipo de defeito: Juno Deslocada Inspetora: Paula

Total inspecionado: 15.200/ms Lote: 10.090 10210

Observaes: Todos os itens inspecionados

CAUSAS QUE GERAM A JUNO

DESLOCADA

FREQUNCIA TOTAL

Deficincia na iluminao /////// 7

Colaborador displicente e desmotivado ////// 7

Manuseio incorreto do material ///// 5

Material sem elasticidade e ressecado ///// 5

Manuseio do operador //// 4

Deficincia nos treinamento //// 4

Diminuio da velocidade da mquina na

passagem da juno

//// 4

Encontro e cruzamento de costura //// 4

Borda fora do especificado /// 3

Material com rebarba /// 3

Variao e ajuste de presso dos calcadores /// 3

Variaes ambientais // 2

Desnivelamento da unio de tecidos // 2

Total de Frequncias

///////////////////////////

///////////////////////////

53

54

Foram analisados diversos fatores os quais geraram os nmeros apontados na

Folha de Verificao.

Conclui-se que as informaes obtidas na coleta dos dados, foram claras e

objetivas, direcionando o foco em cima das quatro principais causas com maior

nmero de frequncia.

A partir da definio das causas provveis para o problema em estudo, deu-se

inicio elaborao do Plano de Ao atravs da ferramenta 5W1H.

Confirmado as causas mais provveis elaborou-se um plano de ao para o

bloqueio das mesmas que composto basicamente de aes que visam realizar a

padronizao dos processos e assegurar a qualidade dos produtos. Este plano de

ao foi elaborado atravs da ferramenta 5W1H que os traduz de forma clara e

completa para o papel conforme a tabela 7.

.

55

2.3.3.5 Plano de Ao - Mtodo 5W1H

Tabela 7: Plano de Ao 5W1H

Fonte: Elaborado pelo Grupo do Projeto

Plano de ao 5W1H

Problema: Juno deslocada

Objetivo: Zero defeito

Fatores Causas

O que ser feitor?

What

Quem far?

Who

Quando ser

feito?

When

Onde ser feito?

Where

Por que ser feito?

Why

Como ser feito?

How

Colaborador

displicente e

desmotivado

Problemas

emocionais e

psicolgicos

Encaminhar o

colaborador ao

departamento

mdico

Liderana /

Departamento

mdico

Junho/2011

No setor de

produo