Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Célula de Fabricación Flexible - Bravo Christina

Caricato da

Christina Bravo0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

66 visualizzazioni5 pagineTitolo originale

Célula de Fabricación Flexible_Bravo Christina

Copyright

© © All Rights Reserved

Formati disponibili

PDF, TXT o leggi online da Scribd

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

© All Rights Reserved

Formati disponibili

Scarica in formato PDF, TXT o leggi online su Scribd

0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

66 visualizzazioni5 pagineCélula de Fabricación Flexible - Bravo Christina

Caricato da

Christina BravoCopyright:

© All Rights Reserved

Formati disponibili

Scarica in formato PDF, TXT o leggi online su Scribd

Sei sulla pagina 1di 5

1

Clula de Fabricacin Flexible

Bravo Bravo Christina, Email: cebb91@hotmail.com

Departamento de Elctrica y Electrnica, Univesidad de las Fuerzas Armadas ESPE

AbstractFlexible manufacturing cells try to design factories

they are able to function permanently automated way to a target.

It is a group machine tool numerical control linked together if

using a common transport system parts and a centralized control.

These cells need knowledge in different areas.

Index TermsClula de fabricacin fexible, nematica, esta-

ciones de servicio.

I. INTRODUCTION

L

AS clulas de fabricacin exibles intentan disear fbri-

cas que sean capaces de funcionar permanentemente de

forma automatizada, para un objetivo. Es decir es un grupo

de mquina-herramientas de control numrico enlazadas entre

si mediante un sistema de transporte de piezas comn y

un sistema de control centralizado. Estas clulas necesitan

de conocimientos en diferentes reas tales como: progra-

macin, autmatas programables, comunicaciones industriales,

neumtica, hidrulica, robtica, interfaces de comunicacin

con PLCs (paneles de operador), software de control de

procesos (InTouch),etc.

II. PREVIOUS WORK

Debemos tomar en cuenta que para este tipo de clulas

son didcticas, sirve para simular lo ms real posible la

realidad de la industria. En la industria tenemos los sistemas de

Fabricacin exibles los cuales tienen exactamente la misma

denicin.

Las fases reales de un proyecto, pueden ensearse por medio

de proyectos de formacin, tales como:

Planicacin

Montaje

Programacin

Puesta a punto

Funcionamiento

Mantenimiento -

Localizacin de averas

En estas clulas se puede ensear contenidos didcticos que

cubran los siguientes temas:

Mecnica

Montaje y ajuste mecnico de una estacin

Neumtica

Conexionado de componentes neumticos

Sensores

Uso correcto de sensores pticos

Ajuste

Robtica:

reas de aplicacin de los robots

Fundamentos de robtica

Terminologa utilizada en robtica

Programacin de robots

Puesta a punto

Puesta a punto de un sistema de produccin

Localizacin de averas

Localizacin sistemtica de averas en un sistema de produc-

cin [1]

A. Ventajas y Desventajas

VENTAJAS:

Optimizan la fabricacin por lotes.

Se optimiza el empleo de sistemas de amarre de piezas,

herramientas, tiempos de puesta a punto, etc.

Se reduce el material en curso

Mejora la gestin de la produccin.

DESVENTAJAS:

Alto coste inicial en equipos, sistemas de transporte,

software, etc.

Restructuracin completa de la produccin por familias

de piezas.[2]

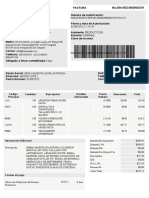

Figure 1. Cuadro comparativo entre produccin por pieza y masiva

B. Caractersticas

Las caractersticas de una fabricacin exible son:

Flexibilidad: En el producto en cuanto a: forma, dimen-

siones, materiales, previsin, etc. En la produccin en

cuanto a cantidad, lotes, programas, etc.

Automatizacin: En el mecanizado, cambio de pieza,

cambio de herramienta, transporte, identicacin,

limpieza de piezas, vericacin de piezas, etc.

Productividad: Debido a la fabricacin desatendida, rapi-

dez de cambio de herramienta, rapidez de cambio de

pieza, pocas averas, optimizacin del mecanizado, etc.

Calidad del producto Asegurada por: la inspeccin de

piezas, precisin de las mquinas, estabilidad trmica,

rigidez de las mquinas, autocorreccin, etc.

2

Fiabilidad del proceso Gracias al: control de desgaste,

control de desviaciones, control de condiciones de mecan-

izado, mantenimiento preventivo, etc.

III. METHODOLOGY

Eleccin y disposicin de las mquinas

La ingeniera encargada de la elaboracin del sistema

completo debera ocuparse de encargar las mquinas a los

proveedores. De este modo quedar en una sola mano la

responsabilidad del funcionamiento futuro del sistema com-

pleto. Lo mismo es vlido para las mquinas para operaciones

posteriores sobre las piezas producidas, como las lavadoras de

piezas, mquinas de medicin, estaciones de inversin, etc.

Durante el funcionamiento posterior se ver muy pronto

hasta qu punto se ha elegido acertadamente. Segn la experi-

encia actual, es aconsejable utilizar en lo posible mquinas

estandarizadas y no ms de dos o tres tipos de mquinas

diferentes. Cuando una mquina no puede utilizarse por avera

u otros motivos, las mquinas restantes tienen que estar en

situacin de realizar, transitoriamente, las tareas de la misma

para evitar el paro total del sistema de fabricacin.

Ninguna de las mquinas debera estar orientada a la fab-

ricacin de una pieza concreta: cada mquina debe poderse

utilizar universalmente (de modo exible) una vez cambiadas

las herramientas o incorporado el nuevo programa. Slo as es

posible adaptar rpidamente la produccin del sistema a las

cambiantes exigencias del mercado.

Tambin es ms fcil y barata una ampliacin posterior si

no hay mquinas especiales que den origen a cuellos de botella

difcilmente evitables. Una vez elegidos y establecidos el

nmero y el tipo de las mquinas, se determina su disposicin

y su enlace mediante el sistema de transporte. Para ello se

dispone de tres posibilidades:

Disposicin en serie: Un conjunto de mquinas dispuestas

una tras otra, cada pieza pasa sucesivamente por todas las

mquinas de modo similar a la fabricacin en un sistema

trnfer. Fabricacin mquinas convencionales

Figure 2. Serie

Fabricacin en centros de mecanizado sin transporte au-

tomtico de piezas

Disposicin en paralelo

Figure 3. Paralelo

Fabricacin en sistemas y clulas de fabricacin exible con

disposicin en paralelo de mquinas redundantes.

Disposicin mixta

Figure 4. Mixta

Fabricacin en una lnea trnsfer exible con disposicin

en serie de mquinas complementarias.

A ello corresponde tambin la eleccin de las mquinas

utilizadas. Dado que en cada "estacin" se realiza una op-

eracin "complementaria" a la anterior, para la disposicin en

serie se utilizan preferentemente mquinas complementarias,

de concepcin parcialmente diferente.

Esta disposicin tiene desventajas, como:

1) El ritmo viene determinado por la mquina ms lenta o

por la operacin ms larga, es decir, que las mquinas

ms rpidas tienen tiempos muertos.

2) Si falla una estacin se detiene todo el sistema o, para

evitarlo, se han de tener.

3) Programas de sustitucin preparados para poder trasladar

los trabajos de la unidad problemtica a otras unidades.

Ello provoca un considerable gasto de programacin y requiere

capacidades de memoria enormes para poder contener los

"programas de repuesto". Por ello, los conceptos modernos

de fabricacin exible colocan las mquinas preferentemente

en disposicin paralela.

Figure 5. Disposicin en paralelo de las mquinas.

ABCD representan mecanizados sobre una pieza, o bien

la mecanizacin completa de distintas piezas. Las piezas se

3

conducen, segn sea conveniente, hacia una o varias de estas

mquinas hasta completar el mecanizado. Cuando se utilizan

centros de mecanizado, todos los mecanizados posibles de-

beran realizarse en la mquina una vez elegida, en lugar de

repartir el mecanizado sobre varias mquinas sucesivas. En

funcin del programa o de la pieza, con la disposicin en

paralelo de las mquinas-herramientas es posible mecanizar

completamente las piezas sobre una mquina o efectuar op-

eraciones complementarias.

Ello resulta ventajoso cuando se utilizan, por ejemplo,

determinadas mquinas slo para trabajos de precisin y est

previsto trasladar las tareas de desbaste a otras mquinas. La

transformacin del mercado hacia un mercado de compradores

conduce a un aumento de la demanda de productos industriales

con una creciente variedad de soluciones. La pre-fabricacin

de grandes series para un perodo de entrega ms largo y su

almacenamiento hasta la venta es cada vez ms antieconmico.

La demanda de soluciones de automatizacin para series

ms pequeas estar por ello en el centro del futuro inters

de los compradores. Los sistemas de fabricacin exible

cumplen en gran parte las exigencias planteadas. Dado que, sin

embargo, el sistema de fabricacin exible puro no existe, la

rentabilidad ptima slo se puede conseguir mediante sistemas

adatados especcamente a cada necesidad. Los grupos con-

structivos ya existentes, las llamadas clulas de fabricacin, se

pueden combinar segn muchas variantes.

La mayora de los conceptos de sistemas permiten la in-

troduccin y ampliacin paso a paso. Bajo esta premisa, la

elevada inversin requerida puede repartirse en varios aos y,

mediante la experiencia obtenida a lo largo de los mismos,

ser ms fcil demostrar la rentabilidad. La utilizacin de

sistemas de fabricacin exible requiere un profundo anlisis

de la tarea de produccin, que tenga en cuenta los crecimientos

y cambios futuros. Cuando la seleccin y el agrupamiento de

las mquinas-herramientas necesarias son todava controlable,

al nalizar la planicacin destaca el problema de software

para el sistema de control. Las soluciones que sobresalen en

exceso del marco estndar y necesitan demasiada asistencia

del ordenador suelen fracasar por la carencia de software o

por el coste del desarrollo para su elaboracin. Parece por ello

absolutamente aconsejable examinar tambin la posibilidad de

aplicacin o adaptacin de diseos ya realizados y proceder a

una comparacin con respecto a los costes de las soluciones

especcas nuevas antes de tomar la decisin nal. [3]

IV. RESULTS

Dependiendo de la funcin se coloca los elementos a usar

en cada estacin, Estos elementos se pueden repetir o no, a

continuacin se describir algunas estaciones:

Cinta trasportadora

Consta de una cinta continua, dividida en cuatro bandas, por

ella circulan las paletas con las distintas piezas a montar.

Existe una posicin de parada en cada puesto que permite al

mismo coger la pieza, manipularla y depositarla de nuevo en

la cinta. El control de la misma se realiza mediante un PLC,

el cual decide cuando avanzan las paletas al siguiente puesto.

Este autmata, controla toda la informacin que circula por la

red. Dispone de mdulos de E/S descentralizados e integrados

en la red Probs. Como interface de control se utiliza una

pantalla tctil, la cual permite el manejo de las operaciones

en manual y la visualizacin de parmetros de control de los

distintos puestos de la cinta. Tambin realiza el control de

manual mediante pulsadores y contador de impulsos para el

grafcet.

Figure 6. Cinta trasportadora

Alimentacin de bases

Mediante una pequea cinta, deja las bases en posicin para

que las recoja el robot para proceder a su vericacin. Las

bases correctas, son depositadas en un pequeo almacn, para,

mediante unos cilindros con ventosas, depositarlas en la paleta,

para su traslado al siguiente puesto. Para su funcionamiento

en monopuesto, se utiliza un segundo almacn, desde el cual

se realizan las mismas operaciones que trabajando en modo

clula. El control del sistema se realiza mediante un PLC.

Figure 7. Alimentacin de bases

Montaje de Rodamientos o Culatas

Dispone de alimentadores de ejes, rodamientos, y circlip.

Mediante unos cilindros neumticos, coge los ejes, y en fun-

cin del rodamiento (ancho estrecho) que hay que colocar,

posiciona el eje por el extremo adecuado. Mediante una prensa

hidrulica, coloca el rodamiento, controlando mediante una

clula de carga la fuerza ejercida, determinando si el montaje

4

es vlido, a continuacin, coloca el circlip y el conjunto

montado lo deposita en la paleta.

Figure 8. Montaje de Rodamientos o culatas

Robot

Se Programa y modica segn sea la necesidad, por ejemplo:

Vericacin

Este puesto verica las bases y los ejes que se utilizan en los

dos puestos anteriores. Para vericar la base, el robot, coge la

misma y la deposita en la posicin de medicin y se retira,

un cilindro provisto de un palpador, mide la profundidad del

oricio y transmite la informacin al PLC, si la medida es

correcta, el robot coge la base y la deposita en el almacn del

puesto 1. Si la medida no es correcta, el robot coge la base y

la deposita en la rampa de piezas defectuosas.

Colocacin

Coloca las Piezas sobre la Base que se encarga de recoger

cada una de las piezas entregadas por el almacn intermedio

para depositarlas en la posicin correcta dentro de la base del

palet situado en la posicin de dicho robot.

Expedicin

Expide los Palets que se encarga de recoger la mercanca del

palet de su zona de inuencia para depositar en un punto en

el cual se considerar por expedida la mercanca.

Montaje mediante ejes controlados

El PLC maestro le indica al PLC del puesto las caractersticas

del montaje a realizar sobre la base que llega en la paleta,

si hay que colocar dos bulones cuatro, y si hay que

colocar rodamiento ancho estrecho. Con esta informacin, el

manipulador coge la base de la paleta y la deposita en la mesa

de trabajo, coloca los bulones especicados en el pedido y a

continuacin, coloca el eje con el rodamiento. Si el rodamiento

a colocar coincide con el que viene en la paleta, lo coge

directamente. Si no coincide, lo coge de su propio almacn, lo

coloca y a continuacin, el de la paleta lo deposita en el lugar

apropiado de su almacn. En caso de que ste y este lleno, lo

deja en la posicin de origen. Una vez colocado el eje, coge

la tapa adecuada de su almacn, la coloca sobre la base y todo

el conjunto ya montado es depositado en la paleta.

Figure 9. Robot

Figure 10. Montaje mediante ejes controlados

Atornillado y visin articial

Los dos puestos comparten el PLC, armario de contros y

estn montados en la misma base. El puesto de atornillado,

dispone de una alimentacin de tornillo por cuba vibratoria,

de forma que una vez posicionados los tornillos en la parte

superior de la cuba, son soplados a la boca del atornillador.

La paleta es elevada y jada en su posicin mediante dos

cilindros neumticos y el atornillador mediante un control de

par, coloca dos tornillos que sujetan la tapa a la base. Si la

jacin ha sido correcta, se libera la paleta para su traslado al

puesto de visin articial.

El puesto de visin articial, para este existn diferentes

equipos como Omron F150 que permite determinar 16 escenas

distintas cada una con 16 regiones. Las regiones a vericar,

se jan mediante la programadora y se comparan con las

de las piezas a controlar, dando informacin de si la pieza

montada es vlida (se han colocado los tornillos, la tapa y el

rodamiento). Todas las piezas son vericadas, con lo que se

logra una abilidad del 100%.

5

Figure 11. Atornillado y visin articial

Almacenamiento nal

En sta ser el lugar en el cual se vayan almacenando los palets

sobre los cuales se colocar o est colocada la mercanca.

Dicho almacn contendr los palets vacos usados posteri-

ormente para el trasbordo de los pedidos dentro de la zona

de transporte. Igualmente, en el mismo tambin podremos

almacenar los palets con un pedido ya formado hasta el

momento en el cual deban de ser servidos o expendidos fuera

de la clula de fabricacin exible. Este almacn posee la

forma caracterstica de un almacn de estanteras elevadas.

[4][5]

Figure 12. Almacenamiento nal

V. CONCLUSIONS

El uso de clulas de fabricacin exibles permite estu-

diar el mundo de la industria y los procesos necesario

para obtener un producto, saber los pasos y que estos

sistemas tienen mtodos de vericacin como el de visin

articial permite tener ms conabilidad en la industria

automatizada.

El uso de elementos neumticos en este tipo de sistemas

es importante por sus caractersticas propias, y estn in-

versas en diferentes estaciones como en el robot, Montaje

de rodamientos, etc.

Aunque este tipo de clulas no son industriales estas

puedes ayudar a la formacin acadmica por la necesidad

de tener conocimientos en diferentes reas tales como

programacin, neumtica, mecnica, etc. Haciendo esto

una manera de evaluar los conocimientos y de ser nece-

sario reforzarlos.

Para la fabricacin de los elementos deseados se utilizan

diferentes estaciones acondicionadas a las necesidades

de cada estacin pero estas estaciones deben tener la

propiedad de ser fcilmente modicables y reprogram-

ables, en caso de fallo o modicacin de la clula.

VI. FIRST APPENDIX

Citation: [1] Rodrguez A., Clula MPS-C, Estacin Robot.

Manual de Funcionamiento,(2004), pg 9-10

[2] Escuela Tcnica Superior de Ingeniera Bilabao, Sis-

temas de Fabricacin Flexible,(2009), pg 6

[3]Universidad Nacional de Colombia, Taller de Ingeniera

de mtodos,(2010)

[4] Electricidad ETI,Clula de fabricacin exible,(2008),

[5] Piedrata R.,CLULA DE FABRICACIN FLEXI-

BLE,(2010), pg 110

VII. SECOND APPENDIX

[1] Rodrguez A., Clula MPS-C, Estacin Robot. Manual

de Funcionamiento,(2004), Recuperado el 12 de junio del 2014

de http://www.lhusurbil.com/irjlmartinez/MANUALES/E6-

ROBOT/E6-Funcionamiento.pdf

[2] Escuela Tcnica Superior de Ingeniera,Sistemas de Fab-

ricacin Flexible,(2009), Recuperado el 13 de junio del 2014

de http://www.ehu.es/manufacturing/docencia/1151_ca.pdf

[3]Universidad Nacional de Colombia, Taller de Ingeniera

de mtodos,(2010), Recuperado el 12 de junio del 2014 de

http://www.virtual.unal.edu.co/cursos/fabricacionexibel.htm#arriba

[4] Electricidad ETI,Clula de fabricacin

exible,(2008), Recuperado el 12 de junio del 2014 de

http://www.etitudela.com/electricidad/index.html

[5] Piedrata R.,CLULA DE FABRICACIN FLEX-

IBLE,(2010),Recuperado el 12 de junio del 2014 de

http://automata.cps.unizar.es/inndust/practicascelulal.pdf

ACKNOWLEGMENT

BIOGRAFA

Bravo Bravo Christina Estefania Naci en Loja,

Ecuador, el 16 de Mayo de 1991. Estudio los 6

aos de educacin primaria en la Escuela bilinge

Antonio Pena Celi y 6 aos en el Instituto Superior

Tecnolgica Daniel lvarez Burneo obteniendo el

ttulo de bachiller en Fisicomatemtico en la actu-

alidad cruza el 8vo semestre en la Escuela de las

Fuerzas Armadas (ESPE).

Potrebbero piacerti anche

- El Uso de La MayúsculaDocumento19 pagineEl Uso de La Mayúsculamanuel vargas ysidro100% (1)

- FIT YOUR DIET Calculadora Automática PBO© PDFDocumento22 pagineFIT YOUR DIET Calculadora Automática PBO© PDFNuria G G100% (1)

- Guía Médica MapfreDocumento367 pagineGuía Médica MapfreClaudia CabralNessuna valutazione finora

- Acuiculturatilapiaruralperiurbana PDFDocumento73 pagineAcuiculturatilapiaruralperiurbana PDFドイツ語 ブラウリオNessuna valutazione finora

- Los Emblemas de AlciatoDocumento7 pagineLos Emblemas de AlciatoEduardo AltúzarNessuna valutazione finora

- 3 - Subtotales PDFDocumento19 pagine3 - Subtotales PDFM'ao Robayo CaNessuna valutazione finora

- Organelos Citoplasmaticos 2022Documento4 pagineOrganelos Citoplasmaticos 2022OlivSanMaria100% (1)

- Banco Popular - Internet Banking PDFDocumento1 paginaBanco Popular - Internet Banking PDFLeonard PolancoNessuna valutazione finora

- Convocatoria Auxiliares de Docencia Fac. Cs y Tecnologia 2020Documento19 pagineConvocatoria Auxiliares de Docencia Fac. Cs y Tecnologia 2020Alejandro Choquevilca FarroNessuna valutazione finora

- Fac 004-002-000000219Documento1 paginaFac 004-002-000000219MOOM SublimacionesNessuna valutazione finora

- Soldadura Por ArcoDocumento6 pagineSoldadura Por ArcoLuis GuerreroNessuna valutazione finora

- Plan de Desarrollo Municipal 2009 2012Documento462 paginePlan de Desarrollo Municipal 2009 2012Sólo Es MarioNessuna valutazione finora

- EXAMEN InglesDocumento4 pagineEXAMEN InglesCarlos GasteloNessuna valutazione finora

- Kharemm Pasos Matematicas Financieras NEDocumento20 pagineKharemm Pasos Matematicas Financieras NEISISNessuna valutazione finora

- Preguntas de Centrales Electricas GITIDocumento10 paginePreguntas de Centrales Electricas GITILeila Cheikh AliNessuna valutazione finora

- R1 - Gimenez Mariella Paez Mauro - AnteproyectoDocumento6 pagineR1 - Gimenez Mariella Paez Mauro - AnteproyectoCarlos David Velázquez veraNessuna valutazione finora

- Periodismo de Investigación 3 ActividadDocumento8 paginePeriodismo de Investigación 3 ActividadAna Ruiz ChirinoNessuna valutazione finora

- RD 079-2022-Lp-DeDocumento9 pagineRD 079-2022-Lp-Decesar simonNessuna valutazione finora

- Caspar HauserDocumento295 pagineCaspar HauserclaribarbNessuna valutazione finora

- 06 Problemas Unidad 2Documento11 pagine06 Problemas Unidad 2Maya MendozaNessuna valutazione finora

- Critica A Los Metrados en EdificacionesDocumento3 pagineCritica A Los Metrados en EdificacionesDavid Marcos Espinoza CerronNessuna valutazione finora

- Caso AnamnesisDocumento5 pagineCaso AnamnesisPedro Calderón GeldresNessuna valutazione finora

- GARCIA - MARTA - El Paisaje Del Bienestar - Arquitectura Moderna para El Baño Junto Al Rio ManzanaresDocumento505 pagineGARCIA - MARTA - El Paisaje Del Bienestar - Arquitectura Moderna para El Baño Junto Al Rio ManzanarespablopaezgNessuna valutazione finora

- Diagnostico de La Cuenca - HuarochiriDocumento57 pagineDiagnostico de La Cuenca - HuarochiriAlexandra TrujilloNessuna valutazione finora

- Tarea-2 EstaticaDocumento11 pagineTarea-2 EstaticaagustinNessuna valutazione finora

- Guía de Medicina Legal 5to Semestre UsmDocumento11 pagineGuía de Medicina Legal 5to Semestre Usmjonath flores100% (5)

- Unidad 2 - Filosofías de La CalidadDocumento30 pagineUnidad 2 - Filosofías de La CalidadJair LeonNessuna valutazione finora

- Hernia Del Hiato - DPIDocumento13 pagineHernia Del Hiato - DPIgiancarlos fabrizioNessuna valutazione finora

- 10 Pasos para EmprenderDocumento20 pagine10 Pasos para Emprenderjes_angelo7Nessuna valutazione finora

- Peti Esap 2017Documento356 paginePeti Esap 2017Juan Carlos Jaramillo100% (1)