Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

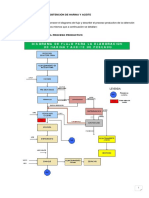

Diagrama de Flugo de La Harina de Pescado

Caricato da

Erick Michael GarciaCopyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Diagrama de Flugo de La Harina de Pescado

Caricato da

Erick Michael GarciaCopyright:

Formati disponibili

HARINA DE PESCADO

1. Faena de Pesca

La empresa cuenta con barcos cargados de los implementos de equipos para detectar los

cardmenes en el mar. El equipo detecta una mancha de cardumen, el patrn comunica a los

tripulantes, soltando un barco pequeo, los cuales sueltan redes cercando a los cardmenes, se

van formando bolsas al momento de cercarlos. Se recogen las redes en forma ordenada, dejando

un rato en la superficie para escurrir el agua de los peces.

2. Transporte de pescado

Mediante un succionador al vaco se lleva el pescado de la bolsa hacia la bodega de la

embarcacin. A 500 metros de la planta esta la chata (estacin flotante) donde mediante bombas

se absorbe el pescado de la bodega hacia la embarcacin. De la chata hacia la planta se transporta

mediante bombas centrifugas y bombas al vaco, estas ultimas utilizan menor cantidad de agua en

relacin con pescado en la proporcin de 7 a 1 (siete de pescado uno de agua), mientras que las

centrifugas en la proporcin de 2 a 1. El transporte de las chatas a la planta se realiza mediante

dos tuberas submarinas celestes utilizando como medio de transporte al agua. Al momento del

transporte, el pescado va perdiendo slidos y sangre que son

3. Descarga, Filtracin y Pesado

El pescado proveniente de la chata es descargado en los desaguadores rotatorios (tipo coladores)

donde se escurre el agua de mar, la cual posee agua ms sangre ms slidos y grasa, el pescado es

transportado mediante un elevador el cual lleva al pescado para ser pesado en una balanza

electrnica mediante un inspector SGS que controla las 24 horas. La balanza tiene capacidad de

1.5 TM, luego cae en pozas de un total de capacidad de 2000 TM. Se cuenta con 2000 TM de

almacenamiento, 2 pozas de 600 TM y 2 de 400 TM

4. Coccin

De las pozas mediante tornillos sin fin y un elevador de cangilones de cajas, el pescado es

transportado hacia los calcinadores donde pasan por coccin con vapor mixto, vapor directo e

indirecto, a travs de chaquetas por un lapso de 20 minutos aproximadamente a una temperatura

de 100 C. Se cuenta con tres cocinas continuas las cuales tienen capacidades de 40, 20 y 30

toneladas respectivamente. Los objetivos de la coccin son tres: esterilizar (detener la actividad

microbiolgica), coagular las protenas (adherencia en el pescado y liberar los lpidos retenidos

intramuscular e intermuscularmente en la materia prima.

5. Prensado

Antes de pasa por el prensado el pescado pasa por desaguado o un prestrainer para evacuar el

lquido que presenta, es como un pre escurrido para prepararlo para el prensado. Se cuenta con

tres prensas de doble tornillo sinfn, este con una forma de mayor distancia entre los pasos, hacia

una menor distancia, con el fin de ir reduciendo el volumen del pescado gradualmente hasta

quedar al final como una masa, llamada torta de prensa la cual sale con una humedad entre 50 y

60 %. De la prensa sale dos sustancias, el lquido de prensa (licor de prensa) y el slido de prensa

(torta de prensa). El slido de prensa va hacia el secado y el lquido de prensa es tratado por un

separador para conseguir torta de separador, y mediante centrifugado del lquido del separador

agua de cola. (Esto es explicado con ms detalle en la obtencin del aceite crudo).

6. Evaporador

El agua de cola es tratada en evaporadores mltiples en serie, que son de pelcula descendente,

tratada con vapor de agua a temperaturas de 120, 100 y 70 C; lo que sale, llamado concentrado,

se aprovecha debido a las protenas, vitaminas, etc., y el porcentaje de 7 a 8% de slidos que hay

en l adicionndolo a la torta de prensa, aumentndole su humedad en 10 % aproximadamente. El

20 % del pescado corresponde al concentrado as que debe dosificarse bien, para ello se cuenta

con un flujmetro.

7. Secado

La torta de prensa junto con la torta de la separadora y el concentrado son llevados a la etapa de

secado. Para la harina stream-dried, la torta es llevada por un secador rotadisk donde por medio

de discos circula vapor conducindole calor a la torta y reduciendo entre 40 a 45% su humedad;

para la segunda etapa de secado se cuenta con dos secadores de rota tubos los cuales constan de

tubos puestos en forma horizontal por donde ingresa el vapor mientras la torta gira alrededor de

los tubos calentndose por el contacto. Existen dos rota tubos pues esta es la etapa ms crtica

donde el producto en proceso es bastante para uno solo, por ello para agilizar el proceso se coloca

un rota tubos ms. Para la harina flame-dried se cuenta con rota tubos y la segunda fase con

secado directo con aire caliente (flama), el cual es generado por gas natural. Antes este tipo de

harina utilizaba como combustible petrleo, lo cual era mas toxico.

8. Enfriado

El producto deshidratado debe ser enfriado a fin de detener reacciones qumicas, bioqumicas y

biolgicas que tienen lugar en el proceso. El enfriamiento se lleva a cabo en un tambor rotativo en

la cual la harina durante el transporte se ir enfriando.

9. Molienda

El scrap que sale de los rotatubos son conducidos hacia una tolva pasando por un molino seco y las

partculas que no pasen la rejilla son transportadas hacia un molino de martillo loco donde se

reducir de tal manera que pase por la rejilla. La molienda debe de tener una granulometra de

75%

10. Ensacado

Antes de ensacar la harina se le agrega un antioxidante (Etoxiquina lquida) entre 700 a 900 ppm

por medio de un atomizador por bomba, que permite evitar la combustin de la harina al

momento de ser succionada por el ventilador hacia la zona de ensacado. Finalmente la harina pasa

un tamizador rotativo que permite filtrar cualquier tipo de pequesimos slidos o bolsas que

puedan haber permanecido en la harina. Para colocar la capacidad exacta de 50 Kg se cuenta con

una balanza electrnica que permite colocar la harina en sacos de 50 Kg. Pasa luego por una

maquina de coser. Cada lote de harina corresponde a 1000 sacos es decir 50 Toneladas de harina

de pescado. El color del empaque depender, si es harina Steam-Dried se ensacara en sacos

blancos laminados; si es Flame-Dried se ensacara en sacos negros. El material de las bolsas para la

harina de pescado es de polipropileno plastificado.

11. Trasiego

Las bolsas de 50 Kg pasan por un trasiego para ser colocadas en grupos de 20 en bolsas de 1

tonelada (Jumbos), para luego ser llevadas a ambientes adecuados para mantener su calidad.

ACEITE DE PESCADO CRUDO

12. Al Tanque Separador

El liquido que sale de la prensa se llama liquido de prensa, la cual es llevada hacia un separador,

donde mediante tratamiento trmico, los slidos y lquidos (ms grasas) son separados; los slidos

(torta de separadora) son llevados junto con la torta de prensa y los lquidos ms grasas son

llevados a una centrifugadora que trabaja a 300 mil RPM.

13. Centrifugado

La centrifugadora, por diferencia de densidades, permite obtener por un lado una sustancia lpida

que es el aceite de pescado, llamado aceite crudo de muy buena calidad (presenta impurezas

mximas de 0.3% de agua y 0.5% de slidos suspendidos). La cantidad mnima de slidos es muy

importante pues puede influir en que el aceite se putrefacte, incrementando as la acidez del

aceite, disminuyendo su calidad notoriamente. La otra sustancia que sale de la centrifugadora es

el agua de cola (0.5 % de grasas).

14. ACEITE DE PESCADO PAMA

Tratamiento de la Sanguaza (proveniente de la filtracin en los desaguadores rotatorios)

15. Filtracin

La parte liquida (sanguaza) que fue liberada de los desaguadores son transportadas hacia unos

filtros Trommel encargados de atrapar los slidos pequeos, y reducir al mximo la cantidad de

liquido. Estos filtros tiene dos mallas, una de 1mm y otra de 0.75 mm. Los slidos que salen del

filtro trommel son llevados hacia las pozas, para ser llevados a coccin.

16. Separacin de Grasas

La sanguaza filtrada en el Trommel es llevada hacia una celda de flotacin (Kraft) donde se tratar

la sanguaza de manera que se pueda aprovechar la sustancia lpida que contiene. Dentro de la

celda existen tubos que tienen pequeos orificios por donde se inyecta aire, el cual se esparce en

la solucin. Debido a que el porcentaje de grasa es elevado el aire capta las molculas de aceite

formando burbujas, estas burbujas se juntan en montones formando espuma que por densidad se

va hacia la superficie, arrastrando la mayor cantidad de grasa de la sanguaza. La espuma es

transportada por unas paletas giratorias que la conducen hacia una tubera, mpara luego ser

bombeada hacia un tanque coagulador.

17. Coagulacin

En el tanque coagulador la espuma es calentada a una temperatura de 100 C, la espuma se

rompe formndose una mezcla de slidos, agua y grasa.

Esta mezcla es llevada hacia un tricanter con el fin de separarlos y as obtener un subproducto del

pescado, el aceite PAMA. Este aceite es de distinta calidad al del aceite crudo, pues es un aceite ya

tratado. El agua que se obtiene del tricanter es llevado hacia un tubo de desage (EMISARIO

SUBMARINO) el cual llevara el agua a 30 km de profundidad al mar, con el fin de no contaminar la

zona donde habitan peces.

TRATAMIENTO DE AGUA

Se cuenta con 9 calderos para generar vapor los cuales necesitan una buena cantidad de agua,

adems de una buena calidad, para ello se trata el agua mediante un procesos de smosis Inversa,

el buen tratamiento de agua determina la buena transferencia de calor. Los vapores utilizados en

la etapa de Secado y en la etapa de evaporacin del agua de cola son reutilizados, en cambio el

vapor proveniente de la coccin no se reutiliza y solo se desecha.

INSTITUTO DE EDUCACION TECNOLOGICA

SIMON BOLIVAR

REA ACADEMICA DE TECNOLOGIA DE ANLISIS QUMICO

UNIDAD DIDACTICA: PROCESOS QUMICOS INDUSTRIALES

(INDUSTRIA DEL HARINA Y EL ACEITE DE PESCADO)

ALUMNO : Sanchez Tovar Elvis

DOCENTE : Ing. CALDERON. Walter

FECHA DE EJECUCION : 8 Abril 2014

FECHA DE ENTREGA : 14 Abril 2014

BELLAVISTA CALLAO

2014

Potrebbero piacerti anche

- UF1357 - Regeneración óptima de los alimentosDa EverandUF1357 - Regeneración óptima de los alimentosValutazione: 5 su 5 stelle5/5 (1)

- Produccion Harina de PescadoDocumento12 pagineProduccion Harina de Pescadonelsonramz100% (2)

- Proceso II Enlatado de SardinaDocumento8 pagineProceso II Enlatado de Sardinarudiger75% (8)

- UF1181 - Maduración y envasado de quesosDa EverandUF1181 - Maduración y envasado de quesosValutazione: 5 su 5 stelle5/5 (1)

- Industria de La Harina y Aceite de PescadoDocumento28 pagineIndustria de La Harina y Aceite de Pescadoluis antonio criollo riveraNessuna valutazione finora

- Proceso de Harina y Aceite de PescadoDocumento17 pagineProceso de Harina y Aceite de PescadoArnold Pretel0% (1)

- Descripción General Del Proceso de Elaboración de Harina de PescadoDocumento10 pagineDescripción General Del Proceso de Elaboración de Harina de PescadoFabiaham BrionesNessuna valutazione finora

- Reutilización de aguas residuales en la industria azucarera y AlcoholeraDa EverandReutilización de aguas residuales en la industria azucarera y AlcoholeraNessuna valutazione finora

- Proceso Fabricación de Harina y Aceite de Pescado.Documento21 pagineProceso Fabricación de Harina y Aceite de Pescado.Alcohuallo100% (1)

- Resumen Proceso Elaboracion Harina y Aceite de PescadoDocumento18 pagineResumen Proceso Elaboracion Harina y Aceite de PescadoCarlos Gamarra75% (8)

- Tarea 4 Final2Documento5 pagineTarea 4 Final2Paul Acosta Hilario100% (4)

- Proceso de Produccion de Conservas de Atun.Documento12 pagineProceso de Produccion de Conservas de Atun.Cristian Andres Rodriguez Bocanegra0% (1)

- El Éxtasis de Los LímitesDocumento40 pagineEl Éxtasis de Los LímitesRodrigo RomeroNessuna valutazione finora

- Lo Minimo Que Debería Saber Sobre SisDocumento18 pagineLo Minimo Que Debería Saber Sobre SisVíctor Daniel Parra MateoNessuna valutazione finora

- Informe-Hormigón Postensado 2Documento34 pagineInforme-Hormigón Postensado 2ElxjuanzhoOrmeño67% (3)

- Lab-P-09r15almacenamiento de MuestraDocumento10 pagineLab-P-09r15almacenamiento de MuestraErick Michael GarciaNessuna valutazione finora

- Lab-P-2820r03 Mantenimiento y Modificacion de Instalaciones PDFDocumento3 pagineLab-P-2820r03 Mantenimiento y Modificacion de Instalaciones PDFErick Michael GarciaNessuna valutazione finora

- Lab-P-2820r03 Mantenimiento y Modificacion de Instalaciones PDFDocumento3 pagineLab-P-2820r03 Mantenimiento y Modificacion de Instalaciones PDFErick Michael GarciaNessuna valutazione finora

- Informe de Proceso y Productividad (Exalmar)Documento34 pagineInforme de Proceso y Productividad (Exalmar)Arturo VTNessuna valutazione finora

- Diagramas de Flujo de Proceso Del Azucar y Aceite de Palma.Documento16 pagineDiagramas de Flujo de Proceso Del Azucar y Aceite de Palma.Enzo ReyesNessuna valutazione finora

- Ef-I-13r00 Verificacion de Dispensadores PDFDocumento2 pagineEf-I-13r00 Verificacion de Dispensadores PDFErick Michael GarciaNessuna valutazione finora

- Ef-I-13r00 Verificacion de Dispensadores PDFDocumento2 pagineEf-I-13r00 Verificacion de Dispensadores PDFErick Michael GarciaNessuna valutazione finora

- Mi Primer Pecera Todo lo que Necesitas Saber para Iniciarte en el Cuidado de los PecesDa EverandMi Primer Pecera Todo lo que Necesitas Saber para Iniciarte en el Cuidado de los PecesNessuna valutazione finora

- Po-I-08r00 Pets Muflas PDFDocumento2 paginePo-I-08r00 Pets Muflas PDFErick Michael GarciaNessuna valutazione finora

- Po-I-08r00 Pets Muflas PDFDocumento2 paginePo-I-08r00 Pets Muflas PDFErick Michael GarciaNessuna valutazione finora

- 3.0.memoria Descriptiva Del Proceso Tasa VeguetaDocumento7 pagine3.0.memoria Descriptiva Del Proceso Tasa VeguetaJack CaceresNessuna valutazione finora

- Proceso de Producción de La Harina de PescadoDocumento12 pagineProceso de Producción de La Harina de PescadoDavidVillegasNessuna valutazione finora

- Lab-P-19r04 Limpieza de Materiales y Tratamiento de Residuos PDFDocumento3 pagineLab-P-19r04 Limpieza de Materiales y Tratamiento de Residuos PDFErick Michael GarciaNessuna valutazione finora

- Lab-P-19r04 Limpieza de Materiales y Tratamiento de Residuos PDFDocumento3 pagineLab-P-19r04 Limpieza de Materiales y Tratamiento de Residuos PDFErick Michael GarciaNessuna valutazione finora

- Lab-P-16r07control de Calidad de Resultados de EnsayoDocumento47 pagineLab-P-16r07control de Calidad de Resultados de EnsayoErick Michael GarciaNessuna valutazione finora

- PO-I-14R00 PTEs BALANZAS PDFDocumento2 paginePO-I-14R00 PTEs BALANZAS PDFErick Michael GarciaNessuna valutazione finora

- PO-I-14R00 PTEs BALANZAS PDFDocumento2 paginePO-I-14R00 PTEs BALANZAS PDFErick Michael GarciaNessuna valutazione finora

- Logicas de Primer y Segundo OrdenDocumento15 pagineLogicas de Primer y Segundo OrdenSebastianSeyerNessuna valutazione finora

- LAB-P-17R09 Control de Patrones AnaliticosDocumento6 pagineLAB-P-17R09 Control de Patrones AnaliticosErick Michael GarciaNessuna valutazione finora

- Lab-I-30r01verificación de BalanzasDocumento25 pagineLab-I-30r01verificación de BalanzasErick Michael GarciaNessuna valutazione finora

- Unidad 1 Paso 2 - Realizar Diagnostico EmpresarialDocumento16 pagineUnidad 1 Paso 2 - Realizar Diagnostico EmpresarialdaniloNessuna valutazione finora

- Pesquera Diamante SDocumento8 paginePesquera Diamante Sanon_826063533Nessuna valutazione finora

- 04 - Pesqueria Diamante 1Documento15 pagine04 - Pesqueria Diamante 1data661100% (5)

- MAQUINARIA PRESENTar - IUMPRIMIR PDFDocumento13 pagineMAQUINARIA PRESENTar - IUMPRIMIR PDFSara Haydde Jimenez AbadNessuna valutazione finora

- Fabricacion de Harina y Aceite de PescadoDocumento18 pagineFabricacion de Harina y Aceite de PescadoWilder WilNessuna valutazione finora

- Imforme Aliconsa Harina de PescadoDocumento5 pagineImforme Aliconsa Harina de PescadoLuis Antonio Greco GuerreroNessuna valutazione finora

- Ipq (Pesquera Diamante) (Informe)Documento12 pagineIpq (Pesquera Diamante) (Informe)Luis Antony Lorenzo GonzalesNessuna valutazione finora

- Proceso Productivo de La Harina de PescadoDocumento14 pagineProceso Productivo de La Harina de PescadoRosely Savin Atencio VilcaranaNessuna valutazione finora

- Hola Aaaaaaaaaflujo de Proceso de Harina de Pescado: ChataDocumento12 pagineHola Aaaaaaaaaflujo de Proceso de Harina de Pescado: ChataJesus LfNessuna valutazione finora

- Procesamiento de Harina de PotaDocumento6 pagineProcesamiento de Harina de PotaAndrea Valdivia MNessuna valutazione finora

- Memoria Descriptiva PelayoDocumento12 pagineMemoria Descriptiva PelayoPercy OrtizNessuna valutazione finora

- Efluentes Del ProcesoDocumento16 pagineEfluentes Del ProcesoYanina Aliaga NuñezNessuna valutazione finora

- Producción de Harina de PescadoDocumento17 pagineProducción de Harina de Pescadorr345100% (1)

- Descripcion Del Proceso de Produccion de Harina y Aceite de PescadoDocumento6 pagineDescripcion Del Proceso de Produccion de Harina y Aceite de PescadoPercy OrtizNessuna valutazione finora

- ERP GR02 Aranibar AyrtonDocumento12 pagineERP GR02 Aranibar AyrtonJean PiereNessuna valutazione finora

- CITATION Chu16 /L 10250Documento6 pagineCITATION Chu16 /L 10250laydiNessuna valutazione finora

- Procesos IndustrialesDocumento16 pagineProcesos IndustrialesNicole Ashly Paredes RuizNessuna valutazione finora

- Diapositivas en La Industria PesqueraDocumento36 pagineDiapositivas en La Industria PesqueraJhunior GutierrezNessuna valutazione finora

- Diagrama de Flujo de La Produccion de Arina de Pscado y AceiteDocumento3 pagineDiagrama de Flujo de La Produccion de Arina de Pscado y AceiteMark AcostaNessuna valutazione finora

- Impacto Ambiental Pesquera HillaryDocumento12 pagineImpacto Ambiental Pesquera HillaryCesar Chu Acevedo100% (1)

- Harina de PescadoDocumento13 pagineHarina de PescadoGenrry Junior Echevarria Sanchez100% (1)

- Copeinca Diapositiva 1Documento26 pagineCopeinca Diapositiva 1williamsNessuna valutazione finora

- Proceso Productivo Harina de Pescado y Aceite de PescadoDocumento4 pagineProceso Productivo Harina de Pescado y Aceite de PescadoKoshiBrunettiNessuna valutazione finora

- Avanze Trabajo Evaluacion Impacto FinalDocumento18 pagineAvanze Trabajo Evaluacion Impacto FinalANTHONY ENRIQUE ARRIETA GARAYARNessuna valutazione finora

- Aceite y Harina de PescadoDocumento7 pagineAceite y Harina de PescadoSandraALunarejoNessuna valutazione finora

- InformeDocumento7 pagineInformedianaNessuna valutazione finora

- Proceso Harina de PescadoDocumento8 pagineProceso Harina de PescadoAngel PalominoNessuna valutazione finora

- Proceso Productivo Planta ChicamaDocumento25 pagineProceso Productivo Planta ChicamaMaria Alejandra Julca LeccaNessuna valutazione finora

- Procesos en Planta de Harina de PescadoDocumento7 pagineProcesos en Planta de Harina de PescadoVan HohenheimNessuna valutazione finora

- Diagrama Flujograma de Harinas EspecialesDocumento9 pagineDiagrama Flujograma de Harinas EspecialesFiorela Nieto QuilcoNessuna valutazione finora

- FlujogramasDocumento9 pagineFlujogramasLizeth Palacios GonzalesNessuna valutazione finora

- INFORME de VISITA Ala Empresa DiamanteDocumento6 pagineINFORME de VISITA Ala Empresa DiamanteDavid Osorio Carrillo100% (1)

- AqlDocumento23 pagineAqlAlexandra YaninaNessuna valutazione finora

- Elaboracion de Grated de PescadoDocumento5 pagineElaboracion de Grated de PescadojdarlirngNessuna valutazione finora

- Proceso de Elaboracion de Harina de PescadoDocumento15 pagineProceso de Elaboracion de Harina de PescadoLuis AlvaNessuna valutazione finora

- Descarga de La Materia PrimaDocumento10 pagineDescarga de La Materia PrimaHilda Del Pilar Cuba BordaNessuna valutazione finora

- Ibforme de TacnaDocumento8 pagineIbforme de TacnaJoseMinayaRuizNessuna valutazione finora

- PROCESOS Y MAQUINARIA Harina de PescadoDocumento20 paginePROCESOS Y MAQUINARIA Harina de PescadoEdilberto Ttito QuispeNessuna valutazione finora

- Proceso de AtunDocumento3 pagineProceso de AtunAnonymous WOxgsLC6loNessuna valutazione finora

- Industria PesqueraDocumento17 pagineIndustria PesqueraCarlos TNessuna valutazione finora

- Tarea 09 - Harina y Aceite de PescadoDocumento8 pagineTarea 09 - Harina y Aceite de PescadoPamela Ruidias VélezNessuna valutazione finora

- Proceso de Cocido y Proceso de CrudoDocumento7 pagineProceso de Cocido y Proceso de CrudohelbertortizNessuna valutazione finora

- PROMASADocumento9 paginePROMASAYeni Merma OlarteNessuna valutazione finora

- Procesodeatun 121101173733 Phpapp01Documento54 pagineProcesodeatun 121101173733 Phpapp01Rubén Villanueva MurilloNessuna valutazione finora

- Proceso de Harina de PescadoDocumento31 pagineProceso de Harina de PescadoJose Plasencia BriceñoNessuna valutazione finora

- Alcalinidad DRDocumento8 pagineAlcalinidad DRErick Michael GarciaNessuna valutazione finora

- INSTRUCCION DE MANEJO DE LOS TERMOMETROS DIGITALES Sede CallaoDocumento6 pagineINSTRUCCION DE MANEJO DE LOS TERMOMETROS DIGITALES Sede CallaoErick Michael GarciaNessuna valutazione finora

- Dureza Calcica DRDocumento3 pagineDureza Calcica DRErick Michael GarciaNessuna valutazione finora

- mn-mc-39 - Plata-LAKEFIELD-CHILE-REVISON 00Documento4 paginemn-mc-39 - Plata-LAKEFIELD-CHILE-REVISON 00Erick Michael GarciaNessuna valutazione finora

- Po-I-12r00 Pets Baño de Agua PDFDocumento1 paginaPo-I-12r00 Pets Baño de Agua PDFErick Michael GarciaNessuna valutazione finora

- QUALIDIV-DR-07R00 Charlas de 5 MinutosDocumento209 pagineQUALIDIV-DR-07R00 Charlas de 5 MinutosErick Michael GarciaNessuna valutazione finora

- Ef-I-08r00 Pets Pesado de Muestras PDFDocumento1 paginaEf-I-08r00 Pets Pesado de Muestras PDFErick Michael GarciaNessuna valutazione finora

- Caminitos 05 AñitosDocumento6 pagineCaminitos 05 AñitosErick Michael GarciaNessuna valutazione finora

- Lab-P-36r00pruebas Interlabs PDFDocumento2 pagineLab-P-36r00pruebas Interlabs PDFErick Michael GarciaNessuna valutazione finora

- Ef-I-06r00 Estabilizacion de Planchas de Calentamiento PDFDocumento5 pagineEf-I-06r00 Estabilizacion de Planchas de Calentamiento PDFErick Michael GarciaNessuna valutazione finora

- Lab-P-36r00pruebas Interlabs PDFDocumento2 pagineLab-P-36r00pruebas Interlabs PDFErick Michael GarciaNessuna valutazione finora

- 5 AñitosDocumento7 pagine5 AñitosErick Michael GarciaNessuna valutazione finora

- Ef-I-06r00 Estabilizacion de Planchas de Calentamiento PDFDocumento5 pagineEf-I-06r00 Estabilizacion de Planchas de Calentamiento PDFErick Michael GarciaNessuna valutazione finora

- Po-I-12r00 Pets Baño de Agua PDFDocumento1 paginaPo-I-12r00 Pets Baño de Agua PDFErick Michael GarciaNessuna valutazione finora

- Seguridad en Oficina y ErgonomiaDocumento1 paginaSeguridad en Oficina y ErgonomiaErick Michael GarciaNessuna valutazione finora

- Ef-I-08r00 Pets Pesado de Muestras PDFDocumento1 paginaEf-I-08r00 Pets Pesado de Muestras PDFErick Michael GarciaNessuna valutazione finora

- 62 Depresion en Mexico Tiempos de PandemiaDocumento8 pagine62 Depresion en Mexico Tiempos de PandemiaJuan Carlos MejiaNessuna valutazione finora

- Capitulo 10Documento24 pagineCapitulo 10ever salasNessuna valutazione finora

- Mir 2Documento1 paginaMir 2Anna OsakiNessuna valutazione finora

- Electiva Profecional Iii Familia IsoDocumento12 pagineElectiva Profecional Iii Familia IsoCesar ValdesNessuna valutazione finora

- Matrices MaDocumento9 pagineMatrices Mamiguel_giraldo_10Nessuna valutazione finora

- Gaviones Con Pirka Soft PDFDocumento9 pagineGaviones Con Pirka Soft PDFCarlosEMedranoJuicaNessuna valutazione finora

- Ensayo TecnologiaDocumento3 pagineEnsayo Tecnologiaangie julieth cetina caroNessuna valutazione finora

- Cálculo de Refrigeración de Motores Con EjemplosDocumento4 pagineCálculo de Refrigeración de Motores Con EjemplosJavier Leonidas100% (1)

- Eleccion de Tuberias P.Documento15 pagineEleccion de Tuberias P.Majos NoriegaNessuna valutazione finora

- Ventana Ju Ridic A 5Documento192 pagineVentana Ju Ridic A 5Atilio VLNessuna valutazione finora

- Unidad I-Generalidades y Estadística Descriptiva-10115-2023 - 2Documento75 pagineUnidad I-Generalidades y Estadística Descriptiva-10115-2023 - 2NikolasMoralesNessuna valutazione finora

- Unidad 2. Organizacion de La Franquicia PDFDocumento64 pagineUnidad 2. Organizacion de La Franquicia PDFclaudiaNessuna valutazione finora

- ALGEBRALINEAL1Documento74 pagineALGEBRALINEAL1Frederick AmadoNessuna valutazione finora

- Calculo Integral DGETISemana05!06!2021Documento7 pagineCalculo Integral DGETISemana05!06!2021Alexis YahirNessuna valutazione finora

- Modelo Pedagoogico SECAP - PresentacionDocumento26 pagineModelo Pedagoogico SECAP - PresentacionDigna De La HozNessuna valutazione finora

- Diseño de Taludes MinerosDocumento18 pagineDiseño de Taludes MinerosEudes Angel Cuevas CondoriNessuna valutazione finora

- Perfil - Ortiz Perez, CesarDocumento2 paginePerfil - Ortiz Perez, CesarPuma De La TorreNessuna valutazione finora

- Tutorial Pickit2 v2.6Documento19 pagineTutorial Pickit2 v2.6Daɳɳy ElSamNessuna valutazione finora

- Desarrollo PersonalDocumento2 pagineDesarrollo PersonalTatiana GarciaNessuna valutazione finora

- ManualEstandar DLDocumento57 pagineManualEstandar DLFranco1597Nessuna valutazione finora

- Justificacion y Antecedentes de Una InvestigacionDocumento11 pagineJustificacion y Antecedentes de Una InvestigacionAlex Saca MoraNessuna valutazione finora

- Rutina 777F JRPDocumento5 pagineRutina 777F JRPISIDRONessuna valutazione finora

- Indicadores CinemáticosDocumento5 pagineIndicadores CinemáticosLup BelloNessuna valutazione finora

- Infosys Technolologies - Resumen - Dimensiones - SolucionesDocumento6 pagineInfosys Technolologies - Resumen - Dimensiones - SolucionesMiguel Guillermo100% (1)