Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Proiectarea Dispozitivelor

Caricato da

Patrascu Robert-GabrielTitolo originale

Copyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Proiectarea Dispozitivelor

Caricato da

Patrascu Robert-GabrielCopyright:

Formati disponibili

1

TEMA DE PROIECTARE NR. 20a

S se proiecteze un dispozitiv special n faza de execuie, pentru prinderea piesei din

figurade mai jos, la prelucrarea prin strunjire a suprafetelor marcate, in condiiilor n care

prelucrarea se realizeaz pe un strung de tip SNA 450, iar programul anual de fabricaie este de

10000 buc/an.

Tolerane generale ISO 2768-mK

Material OLC 15 STAS 880-80

2

E1. ANALIZA TEMEI DE PRIECTARE. INFORMAREA INIIAL.

STABILIREA DATELOR INIIALE

F1.1. Analiza temei de proiectare

Se cere proiectarea unui component al sistemului tehnologic care s permit orientarea-

poziionarea i fixarea piesei la o operaie de prelucrare prin strunjire exterioar.

Proiectul trebuie realizat n faza DE, adic trebuie elaborat att desenul de ansamblu ct

i desenele reperelor principale. Dat fiind programul anual de producie, de 10000 buc pe an, se

poate aprecia, conform indicaiilor din literatura de specialitate, c producia are un caracter de

serie mijlocie i prin urmare, dispozitivele de proiectat pot avea o complexitate medie.

Piesa ce trebuie prelucrat este de complexitate medie, facnd parte din categoria pieselor

de revoluie, fiind vorba de o strunjire de degrosare si o strunjire frontal.

n cadrul analizei temei de proiectare, proiectantul de dispozitive studiaz i i nsuete

procesul tehnologic de prelucrare a piesei, rezolv cu constructorul i tehnologul eventualele

neconcordane sau propunerile de modificare a formei piesei, a modului de cotare, a toleranelor,

a tehnologiei.

Dispozitivul este un ansamblu auxiliar folosit pentru executarea operaiilor tehnologice

de prelucrare mecanic ca i pentru alte operaii cum ar fi ansamblarea i controlul.El servete la

asamblarea i controlul pieselor de prelucrat pe maina-unealt i eventual a sculelor conform

cerinelor procesului tehnologic.

F1.2. Informarea iniial

Din analiza literaturii de specialitate de baz [GOJINECHI N. i GHERGHEL N.,

Proiectarea dispozitivelor, Vol. 1. Inst. Politehn. Iai, 1983], [GHERGHEL N., Construcia i

exploatarea dispozitivelor pentru

rezolvarea temei de proiectare ar putea fi utilizate integral sau prin modificri sau adoptare,

inversare, soluiile prezentate sintetic n tabelul de mai jos:

3

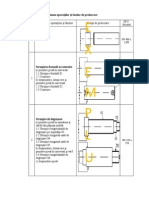

Nr.

sol.

Schia i denumirea

Sursa

Figura

(tabelul)

Paginile

Numrul

lucrrii

1.

Mecanism de strngere cu membrane

plane

Fig 4.33.a

304 [1]

2.

Mecanism de centrare strngere cu

pene

Fig. 4.5,c 260 [1]

3.

Mecanism mandrin cu buc elastic

Fig 4.19.d.

282 [1]

4

4.

Mecanism de strngere cu flci acionat

prin spiral plan

Fig 4.9

267 [1]

5.

Mecanism de strngere cu bile i role

Fig 4.11,b

271 [1]

6.

Mecanism mandrin cu buc elastic

Fig 4.19.e

282 [1]

7.

Mecanism mandrin cu buc elastic

Fig 4.19.b.

282 [1]

5

8.

Mecanism de centrare i strngere cu

degajri i 3 role

Fig. 7.30.

Pg. 68

[2]

9.

Bucsa elastica bilaterala

Fig. 4.18,a

Pag 281 [1]

6

10.

Mecanism de centrare strngere cu

pene

Fig. 4.5,c 260 [1]

11.

Dorn autocentrant cu buc elastic

pentru piese scurte.

Fig. 4.18,a

Pag 281 [1]

12.

Dorn autocentrant cu buc elastic

pentru piese scurte.

Fig 4.9

267

[1]

13.

Dorn cu pene, cu prindere pe flan

Pg. 786

[1]

7

14.

Dorn deplasabil cu role

Pagina web

[3]

15.

Dornuri cu arcuri disc

Pagina web

[3]

Lista bibliografica:

1. GOJINECHI N. i GHERGHEL N., Proiectarea dispozitivelor, Vol. 1. Inst. Politehn.

Iai, 1983.

2. GOJINECHI N. i GHERGHEL N., Construcia i exploatarea dispozitivelor , Vol.

2. Inst. Politehn.

Iai, 1981

8

Nr.

Crt.

Date (informaii) iniiale Scheme (schie, desene), valori etc. Sursa

1. Date legate de pies

1.1. Rolul funcional n ansamblul din

care face parte

Buc [2]

1.2. Forma i complexitate Pies cilindric, n trepte, de revoluie de complexitate

medie

[2]

1.3. Grupa (familie) tehnologic Familia 2 buce 1 cu pereti subtiri, 0 fara grupe [2]

1.4. Material Otel carbon de calitate Datele initiale ale

proiectului

1.5. Marca OLC 15 Datele initiale ale

proiectului

1.6. STAS 880-80 Datele initiale ale

proiectului

1.7. Compoziia chimic a materialului Mn = 0,12-0,18 %

C = 0,35-0,65 %

S = Max. 0,045 %

P = Max 0,04 %

[5]

1.8 Caracteristici mecanice ale

materialului

Clasa de calitate clire cu revenire joas

R

m

=590780 [MPa]

R

p0,2

=350 [Mpa]

A=14 [%]min

[5]

1.9 Coodronatele centrului de mas G1(10,12.5)

G2(10,12.5)

G3(82.5,45)

G4(82.5,30)

G(70.31,64.5)

9

2. Date legate de scul

2.1. Tipul sculei Cuit lateral cu sens de aschiere pe stnga [4]

2.2. Notare (conform STAS) 6381 89 [4]

2.3. Schi

[4]

2.4. Dimensiuni de gabarit hxb=10x10 mm; L=90 mm; c=4 mm; r

= 0.2; [4]

2.5. Dimensiunea prii active Tip plcu STAS 6373/1-86

B8 B2-8

[4]

2.6. Parametrii geometrici ai prii active [4]

2.7. Tipul sculei Cuit de strung frontal cu sens de achiere pe dreapta [4]

2.8. Notare (conform STAS) 6382 [4]

10

2.9. Schita [4]

2.10. Dimensiuni de gabarit Hxb=16x16 mm; L=110 mm; h=16 mm [4]

2.11. Dimensiunea prii active Tip placu STAS 6373/1-86

A12

[4]

2.12. Parametri geometrici ai prii active [4]

3. Date legate de maina unealt

3.1. Tip Strung de tip SNA 450 [2]

3.2. Gabaritul maxim al pieselor

prelucrate

L= 3050; l=1350; H=1375. [2]

3.3. Firma productoare Strungul Arad [2]

3.4. Cursele (deplasrile) diferitelor

subansambluri mobile

Cursa maxim a saniei port-cuit = 170 mm;

Cursa maxim a saniei transversal=305 mm;

Cursa maxim a saniei longitudinal=900; 1400; 1900 mm

Cursa saniei longitudinale la o rotaie complet a roii de

mn=27 mm

[2]

3.5. Gama de turaii

Rot/min

16; 20; 25; 31.5; 40; 50; 63; 80; 100; 125; 160; 200; 250;

315; 400; 500; 630; 800; 1000; 1250; 1600.

[2]

3.6. Gama de avansuri Pas normal: 0,028; 0,040; 0,045; 0,050; 0,056; 0,063; 0,071; [2]

11

Rot/min 0,08; 0,09; 0,1; 0,112; 0,125; 0,14; 0,16; 0,18; 0,2; 0,224;

0,25; 0,28; 0,315; 0,355; 0,4; 0,45; 0,5; 0,56; 0,63; 0,71; 0,8;

0,9; 1; 1,12; 1,25; 1,8.

Pas marit: 0,45; 0,63; 0,71; 0,8; 0,9; 1; 1,12; 1,25; 1,4; 1,6;

1,8; 2; 2,24; 2,5; 2,8; 3,15; 3,55; 4; 4,5; 5

3.7. Puterea instalat; forma i

dimensiunile caracteristice ale

captului din faa i din spate ale

arborelui principal

P=7.5 kw

[2]

3.8. Forma i dimensiunile caracteristice

ale mesei; numrul, forma,

dimensiunile i poziia canalelor (T

sau V) mesei

4. Date legate de verificatoare

4.1. Tip ubler

4.2. Interval (domeniu) de msurare 0-150 mm

4.3. Gradaia riglei din 5 in 5 mm

4.4. Greutate 0,2 kg

4.5. Precizia de msurare 0.01mm

5 Date legate de regimul de lucru

5.1 Numr treceri 1 singura trecere

5.2 Avansul s= 0.5 mm/rot

5.3 Viteza de achiere

v

c

=

=163.28

5.4 Turaia N= 1000 x V/ d = 1000x 163.28/ 282.6=577.77[rot/min]

Voi adopta din gama de turaii a mainii unelte SNA 450,

N=500[rot/min]

12

6. Date legate de solicitrile de

prelucrare

6.1 Schema forelor si momentelor ce

solicit piesa

6.2 Mrimea forelor de achiere

F

c

=A*k

c

1.1*h

-mc

= 0,56*4400*

= 1235,32 N

6.3 Mrimea greutii piesei M=*V; V=755,56 *

;=7.85g/

M=597g.

6.4 Puterea necesar achierii

P

mot

=

= 1.68 KW

13

E2. ELABORAREA STUDIULUI TEHNICO-ECONOMIC (S.T.E). STABILIREA

SOLUIEI DE PRINCIPIU (ANASAMBLU) A DISPOZITIVULUI

F2.1. Stabilirea schemei optime de lucru (prelucrare, control, asamblare etc.), ce va sta la baza

proiectrii dispozitivului

Schema optim de de lucru (prelucrare, control, asamblare etc.) reprezint acea schem

tehnic posibil, care asigur obinerea condiiilor de precizie dimensional/ geometric impuse

prin tem i conduce la costul minim al operaiei.

A2.1.1. Stabilirea schemelor de prelucrare matematic posibile (SP-MP)

Schemele de prelucrare matematic posibile se obin prin combinarea matematic a

paramatrilor variabili care caracterizeaz aceste scheme.

Paramatrii variabili care pot fi considerate n cadrul proiectului sunt:

A. Tipul mainii unelte:

Maina unealta cu ax orizontal;

B. Poziia piesei:

Cu ax orizontal;

C. Tipul sculei

Cuit de strung

D. Tipul avansului

Avans liniar si transversal

E. Numrul pieselor prelucrate simultan

- O singur piesa prelucrat cu o scula

F. Numarul pieselor prelucrate din aceeai prindere (piese amplasate liniar sau circular)

- O singur pies prelucrat din aceeasi prindere

G. Numrul posturilor de ncrcare descrcare

-fr posturi de ncrcare-descrcare

H. Sucesiunea prelucrrii suprafeelor

1 Prelucrare suprafaa plan cu lungimea de 10 mm

2 Prelucrare suprafa cilindric (60)

I. Modul de generare a suprafeelor

N=1*1*1*1*1*1*1*2*1= 2 variante

14

Schem de prelucrare tehnic posibil (SP-TP) Avantaje Dezavantaje

Denumire Schi

1

Prelucrare succesiv

a unei piese, dintr-o

singur prindere cu

ajutorul unui mecanism de

tip menghin autocentrant

cu flci

- nu necesit cap

multiax;

- timpi ajuttori de

orientare-strngere

foarte ridicai;

- precizie sczut;

- grad sczut de utilizare

a puterii disponibile a

MU

15

2

Prelucrare simultan

a unei singure piese cu

ajutorul a doua scule

- timpi de

prelucrare sczui

- precizie sczut;

- timpi ajuttori de

orientare-strngere

foarte ridicai;

- necesit dou tipuri de

scule i doua snii cu

direcii diferite de avans

16

A2.1.2. Alegerea schemei optime de prelucrare, control sau asamblare

Adoptm ca si schema optima de prelucrare varianta numarul 1

Nr.

Crt.

Criteriul Utilitati partiale pentru SP-

TP numarul:

1 2

1. Precizia suprafeelor prelucrate 6 8

2. Gradul de uniformitate a strngerii pieselor 10 10

3. Gradul de utilizare a puteri disponibile a MU 7 8

4. Timpi ajuttori de OP si S 8 7

5. Necesitatea dispozitivului de prindere multiplu a sculelor 6 8

6. Durabilitatea sculei 9 9

7. Necesitatea folosirii dispozitivului de prindere multipla a pieselor 10 8

8. Costul sculelor 6 7

9. Rugozitatea suprafeelor prelucrare 7 8

10. Precizia cerut suprafeelor de strngere a pieselor 5 7

11. Mrimea forelor si momentelor de achiere 6 8

12. Complexitatea sculelor 7 8

13. Complexitatea dispozitivului de prindere 6 9

14. Gabaritul sculelor 7 8

15. Gabaritul dispozitivelor de prindere a pieselor 6 7

16. Gradul de securitate a muncii 6 6

Total 106 126

17

1

S

c

h

e

m

a

o

p

t

i

m

Poziia piesei Orizontal

Modul de

prelucrare a

suprafeelor de

acelai tip sau de

tip diferit

Simultan

Numrul

pieselor

prelucrate

simultan

Cu o

scul

1

Cu

mai

multe

scule

-

Numrul

pieselor

prelucrate

din

aceeai

prindere

Pe un

rnd

1

Pe mai

multe

rnduri

-

Numrul posturilor

de lucru

1

2 Tipul de dispozitiv, dup gradul de universalitate - dispozitiv special nedemontabil

3 Gradul de mecanizare (automatizare) al disp.

Semiautomat (cu acionare

mecanizat)

4

Sol. constructiv-

funcionale

pentru

principalele

elemente si

mecanisme ale

disp

Tip elemente orientare Rigide

Mod prindere pe MU Fixare cu uruburi manual

Mod de curire Manual la schimbarea piesei

5

Modul de manipulare a pieselor la introducerea i scoaterea

n/din dispozitiv

- cu o mn, de ctre muncitor

6 Calificarea operatorului ce va deservi dispozitivul - sczut

7 Gradul de dezvoltare a operaiei ce urmeaz a fi elaborat

- documentaie de execuie

(D.E.)

8 Cazul (tipul) de proiectare - proiectare

9 Metodologia de proiectare - dezvoltat

10

Gradul de dezvoltare a instruciunilor de exploatare a

dispozitivului

- detaliate

11

Elemente componente ale disp. ce trebuie executate cu precizie

ridicat

- elemente de orientare

- elemente de divizare

18

E3. Elaborarea schemei optime de orientare i proiectarea elementelor de orientare sau de

orientare strngere (reazemelor)

3.1 Elaborarea schiei operaiei sau fazei pentru care se proiecteaz dispozitivul

19

3.2. Stabilirea semnificaiilor simbolurilor bazelor de orientare-poziionare i a reazemelor utilizate la materializarea schemei

de orientare-poziionare optime

Forma, poziia,

mrime i

numrul

suprafeelor,

muchiilor sau

vrfurilor de

orientare ale

pieselor

Bazele de

orientare

determinate

cu

suprafeele

muchiile sau

vrfurile de

orientare ale

pieselor

Reazemele

utili-

zate pentru

mate-

rializarea

bazelor de

orientare

Bazele de

orientare

materializate

de reazeme

Simbolurile

bazelor de

orientare i ale

reazemelor

Gradele

de

libertate

nlturate

pieselor:

g-nr. total

t-translaii

r-rotaii

Exemple de utilizare a

simbolurilor

Exemple de

denumire a

orientrii

(strii de

orientare)

1 2 3 4 5 6 7 8

O suprafa

plan limitat

(mic)

Un punct

coninut n

suprafaa

respectiv

(baz de

sprijin)

Reazeme

plane fixe

Un punct

continut in

planul

determinat

de suprafaa

activ a

reazemelor

1g:

1t

(1r)

Orientare

pe o supr.

plan

limitat,

folosind un

reazem

plan

autoreglabil

Suprafa

cilindric ext.

lung

O dreapt

continu in

planul de

sime-trie al

suprafeei

Mecanism de

centrare sau

de centrare-

strngere de

tip menghin

cu flci

normale,

prghii i

flci etc.

O dreapt

coninit n

planul de

sime-trie al

rea-zemelor

2g:

1t

1r

O

r

i

e

n

t

a

r

e

a

p

e

o

s

u

p

r

a

f

a

c

i

l

i

n

d

r

i

c

e

x

t

.

l

u

n

g

,

f

o

l

o

s

i

n

d

u

n

m

.

c

.

s

.

n

v

a

r

i

a

n

t

d

e

m

a

n

d

r

i

n

c

u

b

u

c

e

l

a

s

t

i

c

c

u

p

e

r

e

i

s

u

b

i

r

i

.

Axa de

simetrie a

suprafeei

Idem, cu

prisme

normale

Axa reaze-

melor

4g:

2t

2r

20

Stabilirea soluiilor de reazeme care pot fi utilizate:

Nr. crt. Denumirea soluiei i reprezentarea grafic

1 1.Reazeme plane

Cepuri

2 Plcue (plci)

3

Inel

4 Corp dispozitiv

21

5. 2. Mecanism de centrare-strngere tip dorn

2.1 Cu elemente de centrare-strngere rigide

2.1.1Cu pene

6. 2.1.2 Cu prghii

7. 2.1.3 Cu flci

22

Alegerea soluiilor (variantelor) optime de reazeme

Pentru alegerea soluiei optime de reazem se va recurge att la prezentarea avantajelor

ct i la prezentarea dezavantajelor acestora.

Varianta aleas de reazem plan este inel

Subvarianta aleas este corpul dispozitivului

Avantaje:

1. precizie ridicat;

2. suprafaa mare de contact;

3. usurina rectificrii suprafeei active;

4. protejarea corpului dispozitivului;

5. complexitate sczut;

6. ntreinere uoar;

Dezavantaje:

1. strngerea semifabricatului se face cu fore relativ mari;

2. suprafaa activ se uzeaz uor;

Pentru reazem tip dorn vom folosi ca elemente de centrare-strngere rigide cu flci

23

24

Alegerea materialelor i a tratamentelor reazemelor

Material: OSC 10 STAS 1700-90

Tratament termic: calit, revenit la 55-60 HRC

Muchiile ascutite se vor tesi

Bucsa elastica 07132-42120 30-028

Sursa N Gherghel Indrumar de Proiectare a Dispozitivelor vol 3 Iasi 1992, pag 59-61

Alegerea ajustajelor, toleranelor (abaterilor limit) i a rugozitilor reazemelor

E

l

e

m

e

n

t

d

e

o

r

i

e

n

t

a

r

e

-

s

t

r

n

g

e

r

e

Condiii de precizie

C

m

p

u

r

i

d

e

t

o

l

e

r

a

n

e

V

a

l

o

a

r

e

a

a

b

a

t

e

r

i

i

l

i

m

i

t

S

T

A

S

u

l

d

i

n

c

a

r

e

s

a

u

e

x

t

r

a

s

a

b

a

t

e

r

i

l

e

l

i

m

i

t

i

t

o

l

e

r

a

n

e

l

e

B

u

c

e

l

a

s

t

i

c

s

e

c

i

o

n

a

t

p

e

n

t

r

u

m

a

n

d

r

i

n

e

Diametrul suprafeei cilindrice intrioare active H7

018 , 0

0

+

STAS 8100/2 88

Diametrul suprafeei cilindrice exterioare

active

h6 - STAS 8100/2 88

Unghiul suprafeei conice - 12 -

Coaxialitatea suprafeei cilindrice active fa

de suprafaa conic i fa de suprafaa

cilindric de asamblare

- 0,01 -

Coaxialitatea suprafeei conice fa de

suprafaa cilindric activ

- 0,01 -

Coaxialitatea suprafeei cilindrice de asamblare

fa de suprafaa cilindric activ

- 0,01 -

Btaia radial a suprafeelor cilindrice active

fa de suprafaa conic

- 0,005 -

Rugoziti:

Suprafaa cconica activ interioar, R

a

= 0.8 m;

Suprafaa cilindrica activ exterioar, R

a

= 0,8 m;

Suprafaa cilindric exterioar de capt, R

a

= 0.8 m;

Suprafee frontale, R

a

= 1,6 m;

25

E 4. ELABORAREA SCHEMEI OPTIME DE STRNGERE

Strngerea, cea de-a doua faz a procesului de prindere, are rolul de a conserva schema

de orientare optim (dat prin tem), astfel nct piesa sa nu se deplaseze, s nu se roteasc

sau s nu vibreze n timpul procesului de prelucrare. Schema optim de strngere este acea

schem de strngere care asigur cu precizia cerut si poate fi realizat cu cele mai mici

costuri. Schemele de strngere (de fixare) sunt reprezentri grafice ce conin schemele optime

de orientare la care se adaug elementele specifice strngerii:

- direcia, sensul, punctul de aplicaie i mrimea forelor i momentelor ce solicit

piesele n regimuri tranzitorii i n regim stabil de prelucrare;

- direcia, sensul, punctul de aplicaie i mrimea forelor i momentelor masice

(greuti, fore i momente de inertie)

- direcia, sensul, punctul de aplicaie i mrimea forelor i momentelor de prelucrare,

msurare, asamblare

- direcia, sensul, punctul de aplicaie i mrimea forelor de strngere principale,

prealabile si suplimentare

- direcia, sensul, punctul de aplicaie i mrimea reaciilor reazemelor

- direcia, sensul, punctul de aplicaie i mrimea forelor de frecare dintre pies i

reazeme i dintre pies i elementele de strngere sau de orientare-strngere

- elementele geometrice (distane, unghiuri) necesare n calculul forelor, curselor i

erorilor de strngere.

n cadrul acestei etape se va elabora schema optim de strngere, urmndu-se un parcurs

n care vor fi stabilite, succesiv, schemele de strngere tehnic posibile si schemele de stngere

tehnic acceptabile.

F 4.1. Elaborarea schemelor de strngere tehnic posibile

Schemele de strngere tehnic posibile se obin din combinarea logic a urmtorilor parametri

variabili ai schemelor de strngere:

- suprafee de strngere;

- numrul forelor de strngere;

- sensul forelor de strngere;

- punctul de aplicaie al fortelor de strngere.

26

Numrul

SS-TP

Schema de strngere tehnic posibil Calculul fortelor de strngere

1.

z=3

a) piesa sa nu se deplaseze pe directie axiala datorita fortei P

b) piesa nerezemata frontal sa nu se roteasca datorita momentului

M

c) piesa rezemata frontal sa nu se roteasca datorita momentului M

z

t

* S *

+ Mr = K*M

S =

S =

27

Numrul

SS-TP

Schema de strngere tehnic posibil Calculul fortelor de strngere

2.

z=4

a) piesa sa nu se deplaseze pe directie axiala datorita

fortei P

b) piesa nerezemata frontal sa nu se roteasca datorita

momentului M

[N]

c) piesa rezemata frontal sa nu se roteasca datorita

momentului M

z

t

* S *

+ Mr = K*M

S =

S =

28

Numrul

SS-TP

Schema de strngere tehnic posibil Calculul fortelor de strngere

3.

z=6

a) piesa sa nu se deplaseze pe directie axiala datorita

fortei P

b) piesa nerezemata frontal sa nu se roteasca datorita

momentului M

[N]

c) piesa rezemata frontal sa nu se roteasca datorita

momentului M

z

t

* S *

+ Mr = K*M

S =

S =

29

F 4.2. Stabilirea schemelor de stngere tehnic acceptabile

Schemele de strngere tehnic acceptabile sunt acele scheme de strngere tehnic posibile

care satisfac criteriul tehnic al preciziei de strngere. Cu alte cuvinte, sunt acceptabile acele

scheme de strngere tehnic posibile pentru care abaterile de strngere reale

sr

sunt mai mici

dect abaterile de strngere admisibile

sa

.

sr =

sa

.

Aceste abateri de strngere se calculeaz pentru conditiile (C) de precizie ale suprafetelor de

prelucrat. Aceste conditii de precizie sunt de dou tipuri:

- conditii de precizie dimensional si de pozitie relativ care sunt influentate de procesul de

orientare

- conditii de precizie a formei.

A.4.2.1. Determinarea abaterilor de strngere admisibile

sa

Abaterile de strngere admisibile reprezint fractiuni din tolerantele conditiilor de precizie

determinante si de form T

C

. Astfel,

sa =

T

C.

Conditia de precizie Toleranta [mm] Relatia de calcul a

sa

Eroarea de strngere

admisibil

B D 0.2

sa =

T

C

0.06

H

120

E

0.2

sa =

T

C

0.06

B D 0.4

sa =

T

C

0.13

A 4.2.2. Determinarea abaterilor de strngere reale

sr

c

Abaterile de strngere reale sunt acele abateri provocate de strngerea pieselor n

dispozitive. Aceste abateri se determin pentru fiecare schem de strngere tehnic posibil i

pentru fiecare condiie de precizie.

sr

=(k

1

+ |k

2

|)

, unde:

- k- coef. ce ine seama de numrul punctelor de strngere;

- s- fora de strngere;

- R=65 mm - raza piesei

- E=2,110

4

daN/mm

2

- modulul de elasticitate;

- I=

46406,25 mm

4

-momentul de inerie;

sr

=0,00228 mm

30

Nr.

SS-

TP

Schema de strngere

tehnic posibil

Condiia de

precizie

Relaia de calc.

a erorii de

strngere reale

Valoarea

lui

sr

c

Valoarea

lui

sa

c

Dac

SS-

TP

este

sau

nu

SS-

TA

1

z=3 flci

B D

sr

=(k

1

+ |k

2

|)

0.00228 0.06

H

120

E

sr

=(k

1

+ |k

2

|)

0.00228 0.06

B D

sr

=(k

1

+ |k

2

|)

0.00228 0.13

2

z=4 flci

B D

sr

=(k

1

+ |k

2

|)

0.00228 0.06

H

120

E

sr

=(k

1

+ |k

2

|)

0.00228 0.06

B D

sr

=(k

1

+ |k

2

|)

0.00228 0.13

3

z=6 flci

B D

sr

=(k

1

+ |k

2

|)

0.00228 0.06

H

120

E

sr

=(k

1

+ |k

2

|)

0.00228 0.06

B D

sr

=(k

1

+ |k

2

|)

0.00228 0.13

31

F 4.3. Stabilirea schemei optime de strngere

Dintre schemele de strngere tehnic acceptabile se alege acea schem care poate fi

materializat cu cele mai reduse costuri. Aceast schem satisface att criteriile tehnice, de

precizie a strngerii, ct i cele economice, de reducere a costurilor materializrii

strngerii.Pentru alegerea schemei optime de strngere se pot avea n vedere urmtoarele criterii

de apreciere:

-nr. forelor de strngere principale;

-mrimea forelor de strngere (consumul de energie de acionare);

-presiunea de contact reazeme-pies;

-dac forele de strngere sunt paralele sau nu cu suprafeele de prelucrat;

-dac se verific sau nu condiia de rezisten la strivire a suprafeelor de orientare sau de

strngere.

Verificarea condiiei de rezisten la strivire a suprafeelor de orientare i strngere:

SS-TP1

Piesa sa nu se deplaseze pe directie axiala datorita fortei P:

S=

, unde:

- k=k

0

k

1

k

2

k

3

k

4

k

5

k

6

=1,51,21111,6=2,88;

- z-numarul de puncte in care se distribuie forta;

- P- forta de aschiere la strunjire de degosare exterioara;

-

.

S=

=1317.67daN

Piesa rezemata sa nu se roteasca datorita momentului M

S=

=144.12daN

SS-TP1 ndeplinete condiia de rezisten la strivire.

SS-TP2

Piesa sa nu se deplaseze pe directive axiala datorita fortei P:

S=

=988.25daN

Piesa rezemata sa nu se roteasca datorita momentului M

S=

=108.09daN

SS-TP2 ndeplinete condiia de rezisten la strivire.

32

SS-TP3

Piesa sa nu se deplaseze pe directive axiala datorita fortei P:

S=

=658.83daN

Piesa rezemata sa nu se roteasca datorita momentului M:

S=

=72.06daN

SS-TP3 ndeplinete condiia de rezisten la strivire.

33

E5. Stabilirea schemei optime de strngere

Se consider ca schem optim schema care conduce la un consum minim de energie

pentru acionarea mecanismului de strngere sau centrare-strngere (cost minim al exploatrii

dispozitivului) i se poate materializa cu elemente i mecanisme ce satisfac anumite cerine

economice de optim.

Tab.25.

Nr.

crt

Criterii

Utilitati

1 Nr. forelor de strngere principale 5 7

2 Mrimea forelor de strngere 9 9

3 Gradul de descompunere a forelor de strngere 8 9

4 Dac forele de strngere se descompun dup direcie

perpendicular fa de suprafaa de orientare sau nu

5 6

5 Dac forele de strngere sunt paralele sau nu cu suprafaa de

prelucrare

6 6

6 Dac suprafaa pe care se aplic forele de strngere sunt

prelucrare sau nu

0 0

7 Dac exist sau nu tendina de rsturnare, deplasare sau rotire a

piesei fa de reazeme sub aciunea forelor de strngere

5 6

8 Dac exist sau nu tendina de modificare a ST-O sub aciunea

forelor de strngere

0 0

9 Dac exist sau nu posibilitatea apariiei deformrii de ncovoiere

sub aciunea forelor de strngere

0 0

10 Gradul de deformare al pieselor sub aciunea forelor de strngere 10 8

11 Presiunea de contact reazem-pies 5 6

12 Dac sunt necesare sau nu reazeme auxiliare 0 0

13 Dac se aplic sau nu condiia de rezisten la strivire a

suprafeelor de orientare

10 10

14 TOTAL 64 69

34

Proiectarea elementelor i mecanismelor de strngere sau de centrare-strngere

pentru materializarea schemei optime de strngere (SS-O)

Strngere cu mecanism tip menghin cu trei puncte de aplicare a forei

A

A

SECTIONA-A

P/3

P/3

P/3

35

2. Strngere cu mecanism tip menghin cu ase puncte de aplicare a forei

36

Alegerea soluiilor (variantelor) optime de mecanisme de strngere

Nr.

crt

Criterii Utiliti

1 2

1 Nr. forelor de strngere principale 5 7

2 Mrimea forelor de strngere 9 9

3 Gradul de descompunere a forelor de strngere 8 9

4 Dac forele de strngere se descompun dup direcie perpendicular

fa de suprafaa de orientare sau nu

5 6

5 Dac forele de strngere sunt paralele sau nu cu suprafaa de

prelucrare

9 9

6 Dac suprafaa pe care se aplic forele de strngere sunt prelucrare

sau nu

9 9

7 Dac exist sau nu tendina de rsturnare, deplasare sau rotire a piesei

fa de reazeme sub aciunea forelor de strngere

3 3

8 Dac exist sau nu tendina de modificare a ST-O sub aciunea

forelor de strngere

0 0

9 Dac exist sau nu posibilitatea apariiei deformrii de ncovoiere sub

aciunea forelor de strngere

0 0

10 Gradul de deformare al pieselor sub aciunea forelor de strngere 7 8

11 Presiunea de contact reazem-pies 5 6

12 Dac sunt necesare sau nu reazeme auxiliare 0 0

13 Dac se aplic sau nu condiia de rezisten la strivire a suprafeelor de

orientare

10 10

14 TOTAL 74 81

Alegerea materialelor i tratamentelor mecanismelor de strngere

Se alege OLC 65A, STAS 795-87 tratament termic de mbuntire;

duritate 37,5-58 HRC.

Pentru a face posibile mrimile de instalare i extracie ale piesei este necesar ca

elementele de strngere simbolizate prin fora s s execute o anumit curs de strngere c

s

i

eventual o deplasare de degajare (d) pentru eliberarea spaiului necesar manipulrilor de instalare

i extracie.

( ) min

0.2 2 2.2

s D

C T j d mm = + + = + =

T

(D)

tolerana la cot care leag suprafaa de strngere cu suprafaa de orientare

corespunztoare aflat pe direcia forelor de strngere sau a diametrului de strngere

J

min

jocul minim necesar pentru instalarea i extracia comod a piesei din dispozitiv; J

min

=

0,5-1,5mm

P dimensiunea maxim a proeminenelor piesei care trebuie extras sau instalat;

d cursa de degajare a elementului de strngere.

Dimensionarea mecanismelor de strngere

37

Material: OSC 10 STAS 1700-90

Tratament termic: calit, revenit la 55-60 HRC

Muchiile ascutite se vor tesi

Bucsa elastica 07132-42120 30-028

Sursa N Gherghel Indrumar de Proiectare a Dispozitivelor vol 3 Iasi 1992, pag 59-61

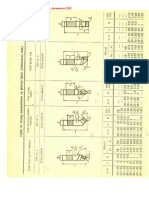

D D

1

D

2

D

3

D

4

D

5

L L

1

200 165 180 104.8 133 82.563 +0.004

-0.006

100 115 160 175

D B d d

1

d

2

d

3

d

4

l l

1

l

2

l

3

n n

1

Cursa

falcilor

200 40 M20 M10 11 16.3 M12 4 16 6.5 200 3 6 6

Alegerea materialelor i toleranelor

Material: OLC 75 A STAS 795 80, OSC 7...9 STAS 1700 80

Tratament termic: calire i revenire la H

RC

= 56...60 pe lungimea l

1

i la H

RC

= 40...46 pe lungimea l.

Rugozitatea: R

a

= 0,8 1,6 3,2 [m].

38

E6. PROIECTAREA SCHEMEI DE ACTIONARE SI PROIECTARE A

ELEMENTELOR SI MECANISMELOR COMPONENTE

Elementele i mecanismele(instalaiile) de acionare au rolul de a realiza cursa de

acionare C

a

i fora de acionare Q a mecanismelor de strngere i de centrare-strngere[2], sau

de a transmite direct asupra pieselor C

a

i Q, sub form de curs de strngere C

s

i for de

strngere S.Se pot ntlni ,n practic, situaii n care maina unealt este deja echipat cu o

instalaie de acionare se proiecteaz odat cu dispozitivul de prindere.

Pe parcursul acestei etape se vor stabili modul i varianta de acionare, alegndu-se i

dimensionndu-se elementele componente ale schemei de acionare adoptate.

F 6.1 Elaborarea schemei de acionare

Reprezentarea grafic a elementelor i mecanismelor de acionare se numete schem de

acionare. Aceasta conine schema optim de strngere la care se adaug mecanismul de

strngere sau de centrare-strngere precum i elementele i mecanismele de acionare.

A 6.1.1 Alegerea modului de acionare

n funcie de modul cum este aplicat fora de acionare a mecanismului de fixare sau de

centrare i fixare dispozitivele pot fi:

cu acionare manual;

cu acionare mecanizat.

Sistemul care se preteaz cel mai bine tipului de mecanism de centrare-strngere ales este

acionarea mecanizat.

A 6.1.2 Alegerea tipului de acionare mecanizat

Acionarea mecanizat i utilizeaz n cazul dispozitivelor cu mai multe locuri de

strngere, cnd forele de strngere sunt mari, cnd se cer precizii ridicate ale suprafeelor

prelucrate i cnd se cere creterea productivitii prelucrrii.

pneumatic;

hidraulic;

pneumo-hidraulic;

mecano-hidraulic;

mecanic;

electromecanic;

cu vacuum;

magnetic;

electromagnetic.

electromagnetic.

39

Acionarea pneumatic (pneumostatic)

Reprezint un mod de acionare mecanizat a dispozitivelor, caracterizat prin aceea c

fora de acionare este realizat de aerul comprimat ce apas asupra pistoanelor sau membranelor

unor motoare pneumatice. De regul, aerul comprimat este furnizat de staii centrale de

compresoare i este distribuit in reele la presiunea de 4...5 daN/cm

2

.

Avantaje.Principalele avantaje ale acestui mod de acionare sunt: greutate redus; suport

suprancarcri fr pericol de avarii, alimentare comod cu energie; posibiliti largi de reglare a

vitezei i forei dezvoltate, cu mijloace relativ simple; nu influeneaz deloc mediul n care

funcioneaz; intreinere uoar, chiar de ctre operator; pericol redus de accidentare; aerul

comprimat care a efectuat lucrul mecanic, nu necesit instalaii speciale de evacuare, fiind trimis

direct n atmosfer i poate fi utilizat i n alte scopuri cum sunt: curirea de achii a

dispozitivului i extragerea pieselor uoare, de gabarit redus din dispozitiv.

Dezavantaje. Dezavantajele acestui mod de acionare sunt: la viteze mari de deplasare a

pistoanelor, la sfritul cursei acestora, apare o lovitur puternic, ce poate deteriora motoarele

sau duna sntii operatorului; destinderea brusc a aerului comprimat n motoare duce la

scderea temperaturii, ce provoac separarea i depunerea apei pe perei, care favorizeaz

coroziunea elementelor instalaiei; randament relativ sczut, mai ales, n cazul utilizrii unor

conducte lungi, cu multe coturi i schimbri de seciune i n cazul unor etansri

necorespunzatoare; gabarit mare la fore mari, din cauza presiunii economice limitate a aerului

comprimat. n cea mai mare parte, aceste dezavantaje pot fi diminuate sau nlturate, prin

proiectarea, execuia i exploatarea raional a acestor instalaii.

Domeniul raional de utilizare al acionrii pneumatice l constituie dispozitivele din

seciile prevzute cu reele de aer comprimat, pentru prelucrri cu regimuri moderate de lucru, la

producie de serie i de mas.

Acionarea hidraulic (hidrostatic)

Reprezintun mod de acionare mecanizat a dispozitivelor, caracterizat prin aceea c

fora de acionare este realizat de ctre uleiul sub presiune care acioneaz asupra pistoanelor

unor motoare hidraulice (hidrostatice).

Avantaje.n comparaie cu acionarea pneumatic, acionarea hidraulic are o serie de

avantaje, dintre care mai importante sunt:

- realizeaz presiuni de lucru ridicate (de la 20 pana la 100 daN/cm

2

) si deci forte de

acionare mari, cu motoare usoare si cu gabarit redus, fapt ce permite utilizarea lor la

strngerea simultan a unei piese n mai multe puncte sau a mai multor piese n acelai

dispozitiv, precum i reducerea gabaritelor dispozitivelor, ce duce la creterea rigiditii

sistemului tehnologic, la eliminarea unor surse de vibraii i deci la creterea preciziei i

calitii suprafeelor prelucrate; de asemenea, se uureaz transportul, prinderea i

desprinderea pe i de pe maina-unealti depozitarea;

40

- durata de exploatare este mult mai mare, deoarece uzura este mult mai redus, datorit

faptului c toate elementele instalaiilor sunt unse din abunden;

- forele de acionare dezvoltate se transmit linitit, frocuri, datorit faptului c uleiul

mineral utilizat n aceste instalaii (de turbin sau de transformator) este, practic,

incompresibil; acest fapt permite realizarea de deplasri i opriri la cot, lrgind, astfel

posibilitile de mecanizare i automatizare a dispozitivelor.

innd seama de costul relativ ridicat al instalaiilor de acionare hidraulic, domeniul de

utilizare cu maxim eficien economica acestui mod de acionare a dispozitivelor, l constituie

producia de serie mare i de mas. Dar, avnd n vedere c marea majoritate a mainilor-unelte

moderne posed instalaii hidraulice propriipentru acionarea miscrilor, care permit racordarea

motoarelor pentru acionarea dispozitivelor, precum i realizarea centralizat a

subansamblurilor i ansamblurilor hidraulice normalizate, ofer posibilitatea utilizrii

economice a acionrii hidraulice i n producia de serie mici mijlocie. O larg rspandire a

captat utilizarea acestui mod de acionare n construcia dispozitivelor pentru maini-unelte

agregat.

Acionarea pneumohidraulic (pneumohidrostatic)

Reprezintun mod de acionare mecanizat a dispozitivelor, caracterizat prin aceea c

fora de acionare este realizat cu ajutorul aerului comprimat i a uleiului sub presiune, ce

Lucreaz n nite motoare cunoscute sub denumirile de uniti pneumohidraulice i

transformatoare pneunohidraulice. O mai larg utilizare, n acionarea dispozitivelor, o au

transformatoarele pneumohidraulice de nalt presiune, cunoscute sub denumirea de

multiplicatoare (amplificatoare,traductoare) pneumohidraulice. Energia aerului comprimat este

utilizat pentru realizarea unui salt de la presiunea joas a acestuia, la presiunea ridicat a

uleiului. De cele mai multe ori, n circuitele hidraulice ale instalaiilor se interpun cilindri

hidraulici de lucru (motori), care transmit, n cazul cel mai general, fora de acionare dezvoltat

la mecanismele de strngere sau de centrare i strngere.

Avantaje. Principalele avantaje ale acestui mod de acionare sunt: posibilitatea realizrii

unor fore de acionare mult maimari dect la acionarea pneumatic cu instalaii mai simple,

mai ieftine i care necesit un volum de ulei mult mai mic dect cele hidraulice. Astfel,la un

volum de ulei de 2...3 l i la o presiune a aerului comprimat de 6...7 daN/cm

2

se poate obine o

presiune a uleiului de pn la 200 daN/cm

2

. Trebuie, totui, avut n vedere c instalaiile

pneumohidraulice sunt ceva mai complicate dect cele pneumatice.

Domeniile de utilizare. Acionarea pneumohidraulic se recomand a se utiliza, n

general, la dispozitivele staionare (pentru maini de gauti etc.) sau deplasabile (pentru maini

de frezat etc.) ntimpul prelucrrii, pentru seciile de prelucrri prin achiere n care exist reele

41

de aer comprimat i cnd prelucrarea n serie, cu regimuri intense de lucru a unor piese grele, cu

gabarit mare, reclam fore de strngere mari, care trebuie aplicate n mai multe puncte. O larg

utilizare a cptat-o acest mod de acionare n construcia menghinelor universale de masin.

Acionarea mecanohidraulic (mecanohidrostatic)

Reprezintun mod de acionare mecanizat a dispozitivelor, caracterizat prin aceea c

fora de acionare este realizat cu ajutorul uleiului sub presiune ce lucreazn nite motoare

cunoscute sub denumirea de multiplicatoare (amplificatoare, pompe) mecanohidraulice. n

general, aceste multiplicatoare sunt acionate manual printr-un sistem de prghii, uruburi i

plunjere, dar pot fi acionate i de anumite organe n micare ale mainilor-unelte. Tijele

multiplicatoare pot transmite fora de acionare dezvoltat direct la piesa de prelucrat sau prin

intermediul unor cilindri hidraulici de lucru i a unor mecanisme de strngere sau de centrare i

strngere.

Avantaje.Principalele avantaje ale acestui mod de acionare sunt: nu necesit reele de

aer comprimat sau circuite hidraulice speciale; pot dezvolta presiuni de lucru ridicate (cca.

100daN/cm

2

) i deci fore de acionare mari cu eforturi mici,ce duc la micorarea gabaritului

dispozitivelor; pot realiza fore de strngere constante, a cror valoare poate fi reglat, cu

suficient precizie, fiind, deci, apte pentru strngerea pieselor cu rigiditate scazuta (buce, inele

etc.).

Dar, datorit acionrii manuale a acestor multiplicatoare, timpii de strngere i de slbire

a pieselor sunt relativi ridicai.

Domenii de utilizare.Utilizarea acestui mod de acionare se recomand la dispozitivele

pentru mainile-unelte la care alimentarea motoarelor pneumatice sau hidraulice este dificil

(strunguri carusel, maini de rabotat etc. ), precum i la producia individuali de serie mic, la

prelucrrile cu prinderea pieselor direct pe masa mainii-unelte, cnd se nlocuiete acionarea

manual a prghiilor de strngere cu uruburi, permind reducerea eforturilor de acionare i a

timpilor ajuttori de strngere i slbire. O larg rspndire a cptat-o, n ultimul timp,

utilizarea acestui mod de acionare n construcia menghinelor universale de main.

Acionarea mecanic

Acionarea mecanic reprezitun mod de acionare mecanizat a dispozitivelor,

caracterizat prin aceea c fora de acionare este realizat prin intermediul unui lan cinematic al

mainii-unelte.

Avantaje.Avantajele principale ale acionrii mecanice le constituie simplitatea

constructivi deci costul redus al acesteia i posibiliatatea utilizrii mai raionale a puterii

42

disponibile a motoarelor de acionare ale mainilor-unelte. Dar, trebuie avut n vedere c

realizarea forei de acionare, prin intermediul unui lan cinematic al mainii-unelte, solicit

suplimentar elementele lanului, fapt ce implic necesitatea c, la proiectarea acestor mecanisme

de acionare, s se efectueze verificarea elementelor respectivelor lanuri cinematice la

solicitrile suplimentare la care sunt supuse. De asemenea, trebuie verificat dac puterea

disponibil a masinii-unelte asigurat si acionarea dispozitivului.

Domenii de utilizare.Acest mod de acionare se utilizeaz, mai ales, n construcia

dispozitivelor de gurit cu ajutorul capetelor multiax, precum i n construcia dispozitivelor de

tipul dornurilor i a mandrinelor pentru strunguri i maini de rectificat.

Acionarea mecanicmbrac dou soluii constructiv-fucionale de bazi anume: cu

plac suspendati centrifugal.

Acionarea electromecanic

Reprezintun mod de acionare mecanizat a dispozitivelor, caracterizat prin aceea c

fora de acionare este realizat cu ajutorul unor motoare electrice i a unor elemente de natur

mecanic.

Avantaje.Principalele avantaje ale acestui mod de acionare sunt posibilitatea dezvoltrii

unor fore i curse mari, precum i realizarea unor nsemnate economii de energie, datorit

decuplrii motoarelor electrice pe parcursul procesului de prelucrare. ns, n general, aceste

mecanisme de acionare au gabarit relativ mare i o rigiditate relativ sczut. De aceea,

acionarea electromecanic se utilizeaz, mai ales, n construcia dispozitivelor ce reclam

necesitatea unor fore de fixare i a unor curse mari. Acest mod de acionare se utilizeazn

construcia dispozitivelor pentru maini de debitat, de centruit i frezat, etc. , iar n ultimul timp

a cptat o extindere mai mare n construcia dispozitivelor pentru maini-unelte agregat.

Acionarea cu vacuum (vid)

Reprezintun mod de acionare mecanizat a dispozitivelor, caracterizat prin aceea c

fora de acionare este realizat de diferena dintre presiunea atmosferic ce apas asupra piesei

i depresiunea creat sub pies cu ajutorul unor instalaii speciale pentru producerea vidului

(pompe de vid, cilindri speciali cu aer comprimat pentru producerea vidului etc.).

Avantaje.Principalul avantaj al acionrii cu vacuum a dispozitivelor l constituie

posibilitatea utilizrii la prinderea unor piese cu rigiditate sczut, cum sunt: table i piese

ambutisate, precumi a unor piese plane de tipul tablelor din materiale neferomagnetice. Dar,

instalaiile pentru producera vidului naintat sunt costisitoare i de aceea, utilizarea acestui mod

de acionare este limitat la prelucrrile cu regimuri uoare de lucru.

43

Acionarea magnetic

Reprezint un mod de acionare mecanizat a dispozitivelor, caracterizat prin aceea c

fora de acionare este realizat cu ajutorul unor magnei permaneni, orientai n mod

corespunztor i izolai ntre ei cu ajutorul unor garnituri nemagnetice.

Avantaje.Principalele avantaje ale acionrii magnetice sunt: la dimensiuni apropiate,

asigur fore de acionare (strngere) compatibile cu cele realizate de acionarea

electromagnetic; permite realizarea comod a unor dispozitive pentru prinderea pieselor cu alte

suprafee de orientare dect cele plane; costul exploatrii este foarte redus (nu consum

energie). ns, acest mod de acionare nu poate fi utilizat la dispozitivele pentru regimuri grele

de lucru.

Domenii de utilizare. Dispozitivele acionate magnetic se construiesc, de regul, sub

form de platouri (mese) sau mandrine i se utilizeaz, n general, pentru prinderea pieselor din

materiale feromagnetice, la prelucrri de finisare cu regimuri uoare de lucru, pe maini de

rectificat plan, maini de rectificat rotund, maini de frezat, maini de gurit, strunguri, maini

pentru sculrie i pentru mecanica fin. Se remarc o tendin de extindere a utilizrii acestor

tipuri de dipozitive cu acionare magnetic.

Acionarea electromagnetic

Reprezintun mod de acionare mecanizat a dispozitivelor, caracterizat prin aceea c

fora de acionare este realiza de fluxul magnetic, creat de nite electromagneti, ce trece prin

piesele de prelucrat, care face partedin circuitul magnetic.

Domenii de utilizare.Permit strngerea unei game largi de piese din materiale

feromagnetice, cu suprafee de orientare plane, la operaii de finisare pe maini de rectificat

plan, maini de rectificat rotund, strunguri etc. O utilizare mai recent a acestui mod de

acionare o constituie dispozitivele cu reazeme radiale fixe (,,papuci, ,,supori) pentru

strunguri i maini de rectificat fr centre, cu larg rspndire n producia de rulmeni.

Avantaje. Cele mai importante avantaje ale acionrii electromagnetice sunt: prinderea i

desprinderea rapid a pieselor de prelucrat fr a le deteriora; posibilitatea prinderii simultane a

mai multor piese; posibilitatea prinderii pieselor cu dimensiuni diferite; asigur repartizarea

uniform a forei de strngere pe ntreaga suprafa de orientare a pieselor; ofer o bun

accesibilitate la suprafeele de prelucrat; folosesc pentru alimentare energie electrica, care este

mai comod dect alte forme de energie; permite utilizarea integral a meselor mainilor-unelte,

deoarece nu au nici un subansamblu mecanic suplimentar sau mecanism de acionare, care

exist la celelalte sisteme de acionare a dispozitivelor i care se amplaseaz, de cele mai multe

ori, pe mesele mainilor; principiu constructiv i construcie simpl; pre de cost redus;

exploatare simpl.

44

Dezavantaje. Singurele dezavantaje ale acestui mod de acionare sunt: nu permit

prinderea direct a pieselor cu alte suprafee de orientare dect plane i a pieselor din materiale

neferomagnetice; nu permit dezvoltarea unor fore de acionare (strngere) mari; au o

durabilitate mai sczut.

45

A.6.1.3. Alegerea variantei de acionare

Din analiza avantajelor si dezavantajelor tipurilor de acionare mecanizat posibile, am

ales acionarea pneumatic (pneumostatic).

n continuare se vor prezenta unele caracteristici ale acestui tip de acionare: [8]

- realizeaz fore de strngere constante, strngere-desfacere rapidi comand centralizat

de la distan;

- motoarele i aparatele care intrn structura instalaiilor de acionare pneumatic sunt, n

cea mai mare parte, normalizate;

- presiunea de lucru minim necesar, de regul, 4 daN/cm

2

;

- pstrarea unei presiuni constante n retea este strns legat de exploatarea n condiii

normale a reelei de aer comprimat i de evitarea accidentelor provocate de slbirea sau

desprinderea semifabricatului din dispozitiv n timpul lucrului;

- prin aparatajul de reglare cu care este nzestrat, permite realizarea unor fore de

strngere constante n tot timpul prelucrrii;

- realizarea unor fore de strngere constante, creeaz posibilitatea inlturrii influenei

erorilor de strngere asupra preciziei de prelucrare;

- aparatajul i mecanismele de for din instalaiile pneumatice sunt normalizate, ceea ce

simplific activitatea de proiectare i reduce costul acestora;

- datorita existenei conductelor rigide sau flexibile, care servesc la transportul aerului

comprimat i la mbinarea dup necesiti a aparaturii pneumatice, robinetul de

distribuie poate fi plasat n mod corespunzator, realizndu-se comanda centralizati de

la distan, sau automatizarea comenzii;

- aerul comprimat care a lucrat n cilindrii pneumatici, poate fi folosit pentru diferite

operaii, curirea de achii a dispozitivului, scoaterea semifabricatelor din dispozitiv

(semifabricatele uoare de dimensiuni mici) etc.

- evacuarea aerului din cilindrii pneumatici nu necesit conducte de retur, acesta fiind

trimis direct in atmosfera, fr pericol de poluare.

- creterea productivitii prelucrrii;

Avantajele enumerate mai sus, explic extinderea folosirii aerului comprimat n

construcia dispozitivelor i justific cheltuielile iniiale legate de inzestrarea seciilor de

prelucrare cu staii i reele de aer comprimat i a celor legate de costul dispozitivelor

pneumatice.

Deoarece pentru fiecare tip de acionare s-au structurat mai multe variante de acionare,

n continuare, se va alege una dintre acestea.

46

Motoarele pneumatice pot fi:

- motoare pneumatice pentru dispozitive staionare sau deplasabile;

- motoare pneumatice pentru dispozitive rotative.

Dupa natura operaiei pentru care se proiecteaza dispozitivul, se alege unmotor

pneumatic staionar.

Acestea pot fi cu piston sau cu membran.

Motoare pneumatice cu piston :

Fig. 6 motoare cu piston cu simpl aciune

Fig. 6.motoare cu piston cu dubl aciune

47

Motoare pneumatice cu membran:

Fig. 6 motoare cu membran cu simpl aciune

Dintre variantele de acionare prezentate, se va alege, din cadrul motoarelor pneumatice

cu piston, cel cu dubl aciune cu tija unilateral.

Fig. 6. Motor cu piston cu dubl aciune

48

A.6.1.4. Stabilirea schemei de acionare

Schema de acionare va cuprinde schema optim de strngere, mecanismul de strngere

(centrare-strngere), varianta de acionare, celelalte elemente i mecanisme componente ale

acionrii.

ntruct schema optim de strngere la care se mai adaug schema optim de strngere

sau/ i de orientare-poziionare i strngere se poate numi schema de strngere dezvoltat, se mai

poate numi schem de strngere, se mai poate spune c schema de acionare va pleca de la

schema optim de strngere dezvoltat la care se adaug componentele/ elementele structurale de

acionare.

Schema de acionare poate fi:

- dezvoltat, atunci cnd conine toate componentele, sau conform descrierii erarhice, cnd

constituie reprezentarea soluiei tehnice;

- simplificat, cnd conine doar un motor de acionare i sursa de energie sau, conform

descrierii ierarhice cnd constituie reprezentarea operaiei fizice;

- ultrasimplificat, cnd conine doar motorul de acionare sau, conform descrierii

ierarhice, cnd constituie tot reprezentarea operaiei fizice.

Schemele de acionare conin schemele de strngere la care se mai adaug o serie de

elemente ce caracterizeaz sistemul de acionare i anume:

- forma elementelor structurale ale mecanismelor de strngere sau de centrare i strngere;

- direcia i sensul, punctului de aplicaie al forelor de acionare;

- direcia, sensul i punctul de aplicaie al reaciunilor i al forelor de frecare dintre

diversele suprafee ale elementele structurale ale mecanismului de strngere sau de

centrare si strngere;

- elemente geometrice necesare calculului forelor de acionare.

49

Fig. 6. Schema de acionare a dispozitivului tehnologic

Legend:

1 acumulator (rezervor) de aer comprimat;

2 robinet de trecere;

3 filtru separator;

4 regulator de presiune;

5 manometru;

6 ungtor;

7 releu de presiune;

8 supap de sens unic;

9 distribuitor;

10 droselel ( regulator de debit sau vitez);

11 motor pneumatic;

13 conducte i armturi;

14 corpul dispozitivului.

50

n structura general a acestei scheme intr:

- acumulatorul (rezervorul) de aer comprimat 1, servete la alimentarea nentrerupt a

tuturor motoarelor pneumatice racordate la reeaua principal i la micorarea variaiilor de

presiune;

- robinetul de trecere 2, servete i la deconectarea instalaiilor n perioadele afectate

reparaiilor capitale sau periodice ale mainilor-unelte i ale dispozitivelor;

- aparatele pentru pregtirea aerului comprimat i anume: filtrele separatoare 3, care

asigur condensarea vaporilor de ap i acizi i reinerea impuritilor i ungtoarele 6, care

asigur proprieti lubrifiante aerului comprimat;

- aparatele pentru reglarea i controlul presiunii i anume: regulatoarele de presiune 4, ce

servesc la stabilirea presiunii nominale de lucru i manometrele 5, ce servesc la controlul

presiunii;

- aparatele de siguran i anume: releele de presiune 7, i supapele de sens unic (de

reinere) 8. Releele de presiune asigur ntreruperea alimentrii motoarelor electrice de acionare

a mainilor-unelte n situaiile n care ntreruperea alimentrii cu aer sau cderea de presiune din

reea sunt de lung durat i, ca urmare, pierderile de aer prin neentaneiti duc la scderea

presiunii din camerele de lucru ale motoarelor, aprnd pericolul desprinderii pieselor din

dispozitiv, iar supapele de sens unic completeaz rolul releelor de presiune, permind aerului

comprimat s circule numai de la reea spre motorul pneumatic, meninnd presiunea de lucru n

motor pn la oprirea complet a mainii-unelte. Utilizarea acestor aparate este absolut necesar,

mai ales, cnd mecanismele de strngere nu au proprieti de autofrnare;

- aparatele pentru comand distribuitoarele 9, ce servesc la comanda strngerii-slbirii

pieselor, acestea permind dirijarea succesiv a aerului comprimat n camerele de lucru ale

motoarelor pneumatice;

- aparatele pentru reglarea vitezei de deplasare a tijei motoarelor sau pentru atenuarea

ocurilor la capetele de curs ale acestora droselele (regulatoare de debit sau vitez) 10;

- elemente de etansare, ce asigura etansarea imbinarilor fixe si mobile ale instalatiei.

- motorul pneumatic 11, ce servete la transformarea energiei aerului comprimat n lucru

mecanic util, necesar pentru a realiza strngerea i slbirea pieselor;

- conductele 13 i armturile, ce servesc la legarea ntre ele a celorlalte elemente ale

instalaiei;

- elemente de etanare, ce asigur etanarea mbinrilor fixe i mobile ale instalaiei

51

Nr.

Crt.

Denumirea element Sursa

1. Supapa de unic sens

S

a

n

d

a

V

a

s

i

i

R

o

c

u

l

e

,

P

r

o

i

e

c

t

a

r

e

a

d

i

s

p

o

z

i

t

i

v

e

l

o

r

p

a

g

2

6

7

Supapele de sens unic completeaza rolul releelor de presiune permitand aerului

comprimat sa circule numai de la retea spre motorul pneumatic, mentinand presiunea de

lucru in motor pana la oprirea completa a masinii-unelte.

52

2. Regulator de presiune

S

a

n

d

a

V

a

s

i

i

R

o

c

u

l

e

,

P

r

o

i

e

c

t

a

r

e

a

d

i

s

p

o

z

i

t

i

v

e

l

o

r

p

a

g

2

4

9

Regulatoarele de presiuneservesc la stabilirea presiunii nominale de lucru.

3. Ungtor

S

a

n

d

a

V

a

s

i

i

R

o

c

u

l

e

,

P

r

o

i

e

c

t

a

r

e

a

d

i

s

p

o

z

i

t

i

v

e

l

o

r

p

a

g

2

5

1

Ungatoareleasigura proprietati lubrifiante aerului comprimat.

53

4. Filtru de aer

S

a

n

d

a

V

a

s

i

i

R

o

c

u

l

e

,

P

r

o

i

e

c

t

a

r

e

a

d

i

s

p

o

z

i

t

i

v

e

l

o

r

p

a

g

2

5

0

Filtrul de aer are rolul de a retine impuritatile din aer.

5. Releu de presiune

S

a

n

d

a

V

a

s

i

i

R

o

c

u

l

e

,

P

r

o

i

e

c

t

a

r

e

a

d

i

s

p

o

z

i

t

i

v

e

l

o

r

p

a

g

2

4

9

Releele de presiune asigura intreruperea alimentarii motoarelor electrice

de actionarea masinilor-unelte in situatiile in care se intreruperea alimentarii cu aer sau

caderea de presiune din retea sunt de lunga durata, si ca atare, pierderile de aer prin

neetanseitati duc la scaderea presiunii din camerele de lucru a motoarelor.

54

6. Distribuitor

[

S

a

n

d

a

V

a

s

i

i

R

o

c

u

l

e

,

P

r

o

i

e

c

t

a

r

e

a

d

i

s

p

o

z

i

t

i

v

e

l

o

r

p

a

g

2

4

9

Distribuitoarele servesc la comanda strangerii-slabirii pieselor, acestea

permitand dirijarea succesiva a aerului comprimat in camerele de lucru ale motoarelor

pneumatic.

55

F 6.2 Proiectarea componentelor schemei de actionare

A 6.2.1 Proiectarea motorului

56

A 6.2.2 Proiectarea celorlalte elemente ale schemei de actionare

-Filtru de aer(13-10 STAS 9734-74)

Diam.

nom

D

n

b D d d

1

h h

1

R Masa

kg

Presiunea

de lucru

Debitul

maxim

10 78 78 M12x1,5 60 145 15,5 5,5 0,52 4bar 7,0

57

-Regulator presiune(17-1.10 STAS 9583-74)

Diam.

nom

D

n

D D

1

d t

H

1

H

2

h Masa

kg

Presiunea

de lucru

Debitul

maxim

10 74 64 M12x1,5 14 162 - 26 0,57 4 bar 7,0

58

-Ungator de aer(14-10 STAS 9584-74)

Diam.

nom

D

n

b

d

1

d

h

h

1

t

Capacitatea

nominala

Vn

Masa

kg

Presiunea

de lucru

Debitul

maxim

10 78 60 M12x1,5 167 118 12 0,063 dm

3

0,75 4 bar 7,0

59

-Supapa de unic sens(15-11.10 STAS 10510/1-76)

Diam.

nom

D

n

d D

l

l

1

S Presiunea

de lucru

Debitul

maxim

10 M16x1,5 28 55,5 14 24 4 bar 7,0

60

E8. ELABORAREA DESENULUI DE ANSAMBLU AL DISPOZITIVULUI

Desenele de ansamblu reunesc si coreleaz, ntr-un tot unitar, toate elementele i

mecanismele componente ale dispozitivului, alese, adoptate, n etapele anterioare.

8.1. Elaborarea schiei de principiu a dispozitivului

Plecnd de la soluiile alese n etapele anterioare pentru elementele i mecanismele

structurale ale dispozitivului, folosind reprezentri simplificate, sumare, se va elabora o schi de

principiu a dispozitivului.

8.2. Elaborarea desenului de ansamblu a dispozitivului

8.2.1. Alegerea scrii

Scara aleasa este 1:2 deoarece piesa pentru care se proiecteaza dispozitivul are forma

simpla, iar dispozitivul are o structura relativ simpla.

8.2.2. Stabilirea proieciei principale

Aceast proiecie se stabilete, astfel nct s corespund poziiei n care piesa este vazut

de operator n timpul procesului de prelucrare.

8.2.3. Conturarea spaiilor de amplasare a proieciilor

Se va stabili un numr suficient de vederi i seciuni astfel nct dispozitivul proiectat s

fie complet reprezentat.

8.2.4. Trasarea conturului piesei pentru care se proiecteaz dispozitivul

Conturul piesei se traseaz cu linie dou puncte, evideniindu-se suprafeele de prelucrat.

Piesa se considera transparenta i se haureaz cu linie dou puncte.

61

8.2.5. Trasarea conturului sculei

Se traseaz conturul sculei, n poziie de lucru.

8.2.6. Trasarea elementelor de orientare i de orientare-poziionare-strngere

Plecnd de la pies, se traseaz, n toate proieciile, conturul reazemelor pentru realizarea

orientrii.

8.2.7. Trasarea reazemelor suplimentare

8.2.8. Trasarea elementelor i mecanismelor de strngere

n conformitate cu schema optim de strngere, se traseaz elementele de strangere

propriu-zise, i apoi, celelalte elemente ale mecanismelor de strngere.

8.2.9. Trasarea elementelor i mecanismelor de acionare

Motoarele pneumatice se reprezint n seciune.Celelalte elemente nu se reprezint.

8.2.10. Trasarea corpului dispozitivului

Se urmrete ca acesta s reuneasc toate elementele trasate anterior i s permit legtura

cu maina-unealt.

8.2.11.Trasarea elementelor de orientare-poziionare i fixare a dispozitivului n sistemul

tehnologic

Se vor trasa elementele de prindere a dispozitivului pe masa mainii-unelte.

8.2.12. Trasarea prii mainii-unelte pe care se instaleaz dispozitivul

Prile mainii pe care se instaleaz dispozitivul (masa mainii) se constureaz

simplificat.

62

8.2.13. Trasarea schemei optime de orientare-poziionare-fixare

Acest schem se traseaz n colul din dreapta sus al formatului, ntr-un chenar.

8.2.14. ntrirea contururilor i haurarea elementelor secionate

8.2.15. Stabilirea formatului final al desenului

Formatul final al desenului este A2 x.

8.2.16.nscrierea indicaiilor speciale pe desenul de ansamblu al dispozitivului

Desenul de ansamblu a dispozitivului este reprezentat n anex.

63

E9. Verificarea rezistentei si rigiditatii dispozitivului

Mecanism de centrare strngere tip mandrin

A

A

SECTIONA-A

P/3

P/3

P/3

Piesa s nu se deplaseaz pe direcia axiap datorit forei P

2

64

Verificarea condiiei la rezisten la strivire a suprafeelor de orientare i strngere

] / [ 139 . 0

25

5 . 274

2

2 2

0

mm daN

d

S

A

S

i

i

=

=

t t

2 2

/ 10 / 101 , 1 mm daN P mm daN

a

= <

Concluzie: SS-TP1 ndeplinete condiia la rezistena la strivire.

0 1 2 3 4 5 6

0,7

0, 2.......... 3

coeficient de siguran

k

1, 5 1.2 1, 2 1 1 1, 3 1

2, 8............ 548,1

74 6 0.13 2.8

389, 55

F F

a

e

X Y

F F

z

k

k k k k k k k

k

k M

P C D s K

P

P daN

= =

=

=

=

= =

=

=

=

Diametrul tijei se determin din solicitarea de ncovoiere i se verific la forfecare i strivire.

3

3

16 16 473 30

39, 59

100

t

ai

F h

d mm

t o t

= = =

lum d

t

= 40 mm

- strivire

2

2

473

0, 35 /

75 30

1 60 /

s

t

s as

F

N mm

d h

N mm

o

o o

= = =

= s =

65

E10. Analiza tehnico-economic la lucrul cu dispozitivul proiectat

Analiza tehnico-economic se efectueaz n finalul proiectului, atunci cnd sunt

definitivate toate detaliile constructiv-funcionale, de exploatare, intreinere i reparaii ale

dispozitivului satisface o serie de criterii de evaluare tehnic i economic.

F 10.1.Analiza tehnic

ncadrul analizei tehnice se urmarete determinarea preciziei de prindere a piesei, ca o

component a preciziei totale de prelucrare .Astfel, se compar precizia care caracterizeaz

dispozitivul proiectat, cu precizia cerut la faza sau operaia curent de prelucrare.

Precizia dispozitivului proiectat este compus din urmatoarele fraciuni:

- precizia de orientare a piesei;

- precizia de strngere a piesei;

- precizia de orientare a dispozitivului;

- precizia de strngere a dispozitivului;

- pecizia de divizare a dispozitivului;

- precizia de reglare la cot a sculei;

- precizia de nclinare a dispozitivului;

Spre deosebire de studiul tehnico-economic S.T.E. (E2), care se efectueaz inaintea

proiectrii propriu-zise, analiza tehnico-economic A. I.E. se efectueaz dup elaborarea desenului

de ansamblu, adic, practic, dup terminarea proiectului dispozitivului. n felul acesta, se pot

evalua mult mai riguros efectele tehnice i economice ale utilizrii dispozitivului proiectat.

Se rezum, la verificarea posibilitilor de a obine precizia cerut la utilizarea

dispozitivului proiectat, prin compararea preciziei probabile care se poate obine cu dispozitivul

proiectat, cu precizia cerut la operaia respectiv de prelucrare, control, asamblare etc. La

determinarea preciziei probabile se au n vedere toate abaterile specifice operaiei respective,

pentru fiecare condiie de precizie.

Dac condiia de precizie nu este satisfacut se analizeaz abaterile introduse de

dispozitiv i se caut soluiile pentru asigurarea condiiilor de prelucrare, control, msurare.

Cauze care pot conduce la apariia unor abateri de prelucrare a suprafeei conform temei

de proiectare:

- erori provocate de orientarea dispozitivului pe maina-unealt;

- erori provocate de prezicia de execuie a dispozitivului;

- erori provocate de strgerea piesei;

- erori provocate de reglarea la cot a sculei;

- vibraiile ce apar n timpul prelucrrii;

- erorile de bazare care apar la aezarea piesei n dispozitiv;

66

- erorile care apar la fixarea piesei;

- formarea unui joc ntre bolul de prindere i prghie datorat uzurii bolului sau a

orificiului din urechile de prindere;

- o abatere necorespunztoare de la rectilinitate a suprafeelor de aezare a dispozitivului

pe masa mainii-unelte, conduce la o nclinare a dispozitivului, dnd natere unor abateri

de prelucrare;

F 10.2. Analiza economic

Analiza economic a dispozitivului const n evaluarea performanelor economice

exprimate cu ajutorul a diveri indicatori sau indici economici.

A 10.2.1.Calculul procentului de cretere a productivitii muncii ca urmare a

echiprii cu dispozitive

Procentul de cretere a productivitii muncii ca urmarea echiprii cu dispozitive (p

m

) se

calculeaz cu relaia:

0 1

1

100%

T T

m

T

N N

p

N

=

n care:

- N

T0

reprezint norma de timp necesar realizrii operaiei (fazei) cu elemente sau

dispozitive din dotarea mainii-unelte, n condiii obinuite de prelucrare (prinderea direct pe

masa mainii, prinderean mandrina universal cu flci; prinderea unei singure piese; prelucrarea

cu scule obinuite, standardizate; prelucrarea cu o singur scul);

- N

T1

reprezint norma de timp necesar prelucrrii cu dispozitivul proiectat

O condiie este ca

0 T

N >

1 T

N

N

T0

= 12 min

N

T1

= 8min

67

Relaia normei de timp i determinarea elementelor componente ale acesteia

Norma de timp pe bucat se calculeaz cu relaia:

t o b a dt do on

Tpi

N t t t t t

n

= + + + + +

T

pi

timpul de pregatire-incheiere, min;

n nr. depiese din lot, 100 buc.

T

pi

= 24 min;

t

b

= 1.2min;

t

a

= 3.07 min;

t

dt

= 0.07 min;

t

d0

= 0.04 min;

t

on

= 0.11 min;

N

t0

= 4.73 min

Determinarea timpilor ajuttori

Timpul ajuttor se grupeaz pe complexe de mnuiri (micri), astfel:

- Timpul ajuttor t

a1,

pentru prinderea i desprinderea piesei;

- Timpul ajuttort

a2

, pentru comanda mainii;

- Timpul ajuttort

a3

, pentru msurari la luarea achiilor de prob;

- Timpul ajuttort

a4

, pentru evacuarea achiilor timp care, pentru majoritatea prelucrrilor,

este inclus n timpul pentru deservirea tehnic a locului de munc;

- Timpul ajutatort

a5

, pentru msurari de control;

t

a1

= 2 min; t

a2

= 0.72 min; t

a3

= 0.20 min; t

a4

= 0.06 min; t

a5

= 0.09 min;

t

a

= t

a1

+ t

a2

+ t

a3

+t

a4

+t

a5

= 3.07 min

Timpii de deservire tehnic, t

dt

, i organizatoric, t

do

, pentru prelucrri pe mainile de frezat:

t

dt

=5.5% t

b

=>t

dt

= 0.07 min

t

do

=1.4% (t

b

+ t

a

) =>t

do

= 0.04 min

68

Timpul de odihn i necesiti fiziologice, t

on

, pentru prelucrri pe strunguri:

t

on

= 4%(t

b

+ t

a

) => t

on

= 0.11 min

N

T1

reprezint norma de timp necesar prelucrrii cu dispozitivul proiectat

1 t b a dt do on

Tpi

N t t t t t

n

= + + + + +

T

pi

= 18 min

t

b

= 1.2 min

t

a

= 1.7 min

t

dt

= 0.05 min

t

d0

= 0.04 min

t

on

= 0.11 min

N

t1

= 2.37 min

%, 100

1

1 0

T

T T

m

N

N N

p

=

p

m

= 10.1 %

Productivitatea a crescut cu 10.1%.

Creterea de productivitate se obine datorit urmtorilor factori:

Eliminarea timpilor necesari operaiilor de trasare-punctare;

Eliminarea timpilor ajuttori pentru verificarea poziiei suprafeelor de prelucrat n

raport cu maina-unealt i cu scula achietoare;

Reducerea timpilor ajuttori pentru strngerea slbirea pieselor;

Reducerea timpilor de baz;

Suprapunerea timpilor ajuttori peste timpii de baz;

Reducerea timpilor ajutatori pentru evacuarea achiilor timp care, pentru majoritatea

prelucrrilor, este inclus n timpul pentru deservirea tehnic a locului de munc;

Reducerea timpilor ajuttori pentru msurtori de control;

Reducerea timpilor ajuttori pentru msurri la luarea achiilor de prob.

69

E11 Elaborarea desenelor de repere

Dup elaborarea desenului de asamblu i a verificarilor la rezisten i rigiditii, se poate

trece la elaborarea desenelor elementelor componente ale dispozitivului, numite desene de repere

sau desene de detaliu.

Aceste desene se elaboreaz pentru reperele specific (nenormalizate, nestandardizate) i

care nu se pot procura direct de la productori specializai.

n cadrul proiectului se vor elabora desene de rupere pentru elementele principale ale

dispozitivelor:elementele de orientare, elementele de centrare-strngere, elemente de ghidare i

reglare la cot a sculelor (buce de ghidare, gabaritelor, opritori, cale etc.).

Desenele de repere trebuie s conin toate elementele necesare pentru caracterizarea

total a reperelor reprezentate: forma (configuraii), dimensiuni (cote), tolerane (dimensionale,

de form i de poziie relative), rugoziti, material, tratamente, indicaii tehnice etc.

Desenele trebuie s contin un numr corespunzator de proiecii, seciuni, rupture, detalii

necesare pentru execuia reperului respective.

Elaborarea desenelor de repere pleac de la schia/schiele elaborate n etapele anterioare

elaborrii desenului de asamblu, precum i de la desenele de asamblu sau de subasamblu ale

dispozitivului.

In cele ce vor urma, v prezint urmatoarele:

-reazeme, reprezentate de plac plan i cep cu cap cilindric plan;

-prghii.

70

Bibliografie de baz pentru proiectul de an/ semestru la disciplina

Proiectarea dispozitivelor

1. GHERGHEL N. i GOJINECHI N.,ndrumar de proiectare a dispozitivelor, vol. 1. Analiza

temelor de proiectare. Informarea iniial. Stabilirea datelor iniiale. Stabilirea soluiilor de

ansamblu ale dispozitivelor, Inst. Politehn. Iai, 1992.

2. VASII-ROCULE Sanda, GOJINECHI N., ANDRONIC C., ELARIU Mircea,

GHERGHEL N., Proiectarea dispozitivelor. Bucureti: Ed. Did. i Pedag., 1982.

3. TACHE Voicu, UNGUREANU I., STROE C., Elemente de proiectare a dispozitivelor

pentru maini-unelte. Bucureti: Ed. tehn., 1985

4. ***, Catalog Scule General Walter WUS, 2007

5. GHERGHEL N. i SEGHEDIN N., Concepia i proiectarea reazemelor dispozitivelor

tehnologice. Iai: Tehnopress, 2006.

6. http://www.scudas.ro/scr/romana/downloads/catalog_produse/catalog_produse-ro.pdf