Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Las Seis Grandes Perdidas

Caricato da

Roberto Bravo SolisCopyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Las Seis Grandes Perdidas

Caricato da

Roberto Bravo SolisCopyright:

Formati disponibili

59

CAPITULO III

DETERMINACIN DE INDICADORES DE EFICIENCIA TEEP Y OEE EN

CONSTRUCCIN RADIAL I Y II ETAPA.

3.1 Definicin de TEEP, Elementos y Obtencin

Definicin

El TEEP (Productividad Total del Equipo) es un indicador que permitir visualizar por

medio de un porcentaje el tiempo que la mquina ha estado en funcionamiento en un

periodo determinado.

Elementos

El indicador de productividad TEEP depende de dos elementos fundamentales que se

describen a continuacin:

Tiempo Productivo Neto: Tiempo disponible en el turno (480 minutos) restado

el total de los tiempos perdidos.

Tiempo Disponible Total: Tiempo disponible en el turno (480 minutos).

Obtencin

Para la obtencin de este indicador, se relaciona el tiempo productivo neto con respecto

al tiempo total disponible y se multiplica por 100, de acuerdo a la frmula:

Tiempo Productivo Neto

TEEP (%) = x 100

Tiempo Total Disponible

60

3.2 Definicin de OEE, Elementos y Obtencin

Definicin

El OEE (Efectividad Global del Equipo) es una medida que nos permitir obtener el

porcentaje de tiempo en que la mquina ha fabricado productos de calidad, sin tener en

cuenta los tiempos de parada que se han previsto con anterioridad, como mantenimiento

preventivo, falta de programa, tiempo para alimentacin, etc. Es una forma de saber el

impacto total que causan la calidad, eficiencia y disponibilidad en el desempeo de una

mquina.

Elementos

Para poder determinar las prdidas existentes en una mquina, se deber recoger alguna

informacin previamente. Los principales elementos que intervienen en la

determinacin del OEE son:

El porcentaje de disponibilidad de la mquina; est funcionando la mquina?

El porcentaje de eficiencia de la mquina; est la mquina funcionando a su

velocidad mxima?

El porcentaje de calidad de la mquina; est fabricando la mquina productos

buenos?

Disponibilidad: Mide las prdidas de disponibilidad de los equipos debido a paros no

programados.

Eficiencia: Mide las prdidas en la eficiencia causadas por el mal funcionamiento del

equipo, el funcionamiento a menor velocidad que la determinada por el Departamento

de Ingeniera Industrial con el estudio de Tiempos y Movimientos.

Calidad: Mide el porcentaje de tiempo utilizado para fabricar productos que son

defectuosos o tienen problemas de calidad.

61

Las condiciones a obtener con estos tres elementos debern ser

1

:

Disponibilidad del equipo 90 %

Eficiencia del desempeo 95 %

Calidad 99 %

De donde, la eficiencia mnima a lograr ser:

OEE = Disponibilidad (%) x Eficiencia (%) x Calidad (%)

= 90 x 95 x 99 = 85 %

Las seis grandes prdidas

En la operacin de una mquina se definirn seis tipos de desperdicios; que se

denominan prdidas, porque conducen a disminuir la efectividad de la mquina o

equipo.

Prdida de Tiempo (disminucin de la disponibilidad)

1) Prdidas por averas

Un repentino e inesperado fallo o avera genera una prdida en el tiempo de produccin.

La causa de esta prdida puede ser tcnica u organizativa, por ejemplo: error al operar la

mquina, mantenimiento pobre del equipo. Las averas espordicas, fallos repentinos o

inesperados de los equipos son normalmente fciles de corregir; no as las averas

menores que son muchas veces ignoradas o descuidadas.

2) Prdidas de Preparacin y Ajustes

El tiempo de produccin se reducir tambin cuando la mquina est en espera. La

mquina podra quedarse en estado de espera por varios motivos, por ejemplo: al iniciar

1

NAKAJIMA, Seiichi, Introduccin al TPM, Japan Institute for Plant Maintenance., Tecnologa de

Gerencia y Produccin S.A., Madrid, 1991.

62

y finalizar un turno de trabajo, debido a un cambio de modelo, por calibraciones en el

proceso. En el caso de un cambio, la mquina normalmente tendr que apagarse durante

algn tiempo para cambiar herramientas, tiles u otras partes.

Para el OEE, el tiempo de cambio es el tiempo en el cual la mquina no fabrica ningn

producto.

Prdida de Velocidad (disminucin en la eficiencia)

3) Prdidas por paradas menores

Una parada menor se da cuando la produccin se interrumpe por una falla temporal o

cuando la mquina est inactiva. Esto podra darse por el atascamiento de algn

material, el bloqueo de sensores, los que provocarn el paro de la produccin normal, la

misma que podr ser continuada con el desbloqueo de los materiales y el ajuste de las

piezas del equipo; estos tipos de paradas son diferentes a las prdidas por averas.

4) Prdidas de velocidad reducida

Estas prdidas se refieren a la diferencia entre la velocidad terica de fabricacin de un

producto y la velocidad real de operacin. La velocidad terica es previamente

analizada y aplicada por el Departamento de Ingeniera Industrial, quien realiza el

estudio de Tiempos y Movimientos para la fabricacin del producto en las distintas

mquinas.

Prdida de Calidad (disminucin de la calidad)

5) Prdidas por defectos de calidad

Son las que producen deshecho (Scrap), productos que no cumplen los requisitos

establecidos por el Departamento de Calidad y que tomarn tiempo producirlos. El

objetivo es cero defectos: fabricar siempre productos buenos a la primera.

6) Prdidas por retrabajo

63

Los productos retrabajados (reworks) son tambin productos que no cumplen los

requisitos de calidad a la primera, pero que podrn ser reprocesados y convertidos en

productos buenos. Los productos retrabajados no podran ser muy malos, incluso para el

trabajador le podrn parecer buenos. Sin embargo, el producto no cumplir las

especificaciones de calidad a la primera y supone por tanto un tipo de prdida de

calidad.

Obtencin

Para la obtencin de este indicador, se relaciona el tiempo productivo neto con respecto

al tiempo programado y se multiplica por 100, de acuerdo a la frmula:

Tiempo Productivo Neto

OEE (%) = x 100

Tiempo Programado

En donde:

Tiempo Productivo Neto: Tiempo disponible en el turno (480 minutos) restado

el total de los tiempos perdidos.

Tiempo Programado: Tiempo disponible en el turno (480 minutos) restado la

sumatoria de los tiempos previstos de no produccin.

3.3 Determinacin de Tiempos Perdidos de acuerdo a la Clasificacin de

Continental

Para poder determinar los ndices TEEP y OEE se debern en primer lugar clasificar los

tiempos perdidos por grupos y categoras.

64

La Compaa Ecuatoriana del Caucho S.A., por formar parte del Grupo Continental

tendr que regirse a los requerimientos de la misma, por lo que ha establecido grupos

definidos de tiempos perdidos, que una vez determinados y analizados servirn para

tomar los correctivos necesarios.

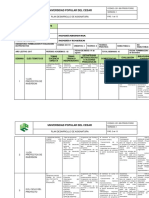

En el rea de construccin de llantas Radiales en la Primera y Segunda Etapa se han

definido los grupos de tiempos perdidos como se indica en el grfico 3.1.

Grfico 3.1. Grupos de tiempos perdidos de acuerdo a la clasificacin Continental

Fuente: Los autores

Definicin de los Grupos clasificados de tiempos perdidos

Previstos

No Schedule. (Sin programa)

Es el tiempo total en que una mquina no ha trabajado por motivo de no existir una

necesidad especfica de uso de la mquina, que podra ser por: un cambio imprevisto en

65

el requerimiento de llantas Radiales por parte del Departamento de Comercializacin

debido a una baja demanda, por falta de materia prima.

Preventive Maintenance. (Mantenimiento Preventivo)

Son los tiempos en los cuales la mquina deja de producir con objeto de realizar el

mantenimiento preventivo; el mismo que ha sido planificado con anterioridad y que

podra tomar un turno o varios das.

Lunch & Rest out Standard. (Descanso para Comida y fuera de Norma)

Se considera al tiempo que el trabajador dispone para la comida, adems se incluye en

este grupo todo lo que se refiere a reuniones y permisos en los que participa el personal.

Habilitacin del equipo

Set Up (Seteo)

Son los ajustes y chequeos necesarios antes y durante el normal desenvolvimiento de la

mquina.

Other R & M (Averas)

Es el tiempo en que una mquina estar parada por presencia de un dao; ste podra a

su vez ser por causa de un fallo mecnico, elctrico, electrnico u otros.

Eficiencia del equipo

Delay Production (Retraso de Produccin)

Se refiere a todo el tiempo que ha parado la mquina por motivos ajenos o externos al

lugar de trabajo; es decir, paradas debidas a la falta de personal, falta de materiales u

otros componentes, demoras en los suministros y problemas en el proceso.

66

Lower Efficiency (Baja Eficiencia)

Se consideran a todos los factores que inciden directamente con el funcionamiento

normal de la mquina; en estas causas encontramos por ejemplo: los atascamientos de

material, problemas operativos, prdida de velocidad esperada y cualquier otra causa

que produzca retrasos en los niveles de produccin.

Coeficiente de calidad

Scrap Process & Rework (Desechos y recuperacin)

Es el tiempo que ser necesario ocupar para la recuperacin de materiales, partes y

componentes, adems se considerar el tiempo que se ha utilizado en producir llantas

que no cumplen con los parmetros de calidad y que tendrn que ser desechadas.

Desarrollo de ensayos

Development & Trial (Desarrollo de ensayos)

Es el periodo de tiempo necesario para el desarrollo y anlisis de pruebas de produccin

y componentes por parte del Departamento Tcnico.

Obtencin de los datos

Para la obtencin de los datos se utiliza la tcnica de muestreo estadstico, la misma que

en base a una frmula establece el nmero de observaciones que son necesarias para

que estos datos sean confiables.

Se disean los formatos en donde constan las categoras y los subgrupos que indican

las posibles causas que provocan las prdidas de tiempo de produccin, stos son

previamente analizados en base al proceso y al procedimiento estndar para la

construccin de llantas Radiales, para luego ser clasificados en los diferentes grupos

establecidos por Continental.

67

F

E

C

H

A

:

H

O

J

A

N

:

: 0 0

: 0 1

: 0 2

: 0 3

: 0 4

: 0 5

: 0 6

: 0 7

: 0 8

: 0 9

: 1 0

: 1 1

: 1 2

: 1 3

: 1 4

: 1 5

: 1 6

: 1 7

: 1 8

: 1 9

: 2 0

: 2 1

: 2 2

: 2 3

: 2 4

: 2 5

: 2 6

: 2 7

: 2 8

: 2 9

: 3 0

: 3 1

: 3 2

: 3 3

: 3 4

: 3 5

: 3 6

: 3 7

: 3 8

: 3 9

: 4 0

: 4 1

: 4 2

: 4 3

: 4 4

: 4 5

: 4 6

: 4 7

: 4 8

: 4 9

: 5 0

: 5 1

: 5 2

: 5 3

: 5 4

: 5 5

: 5 6

: 5 7

: 5 8

: 5 9

T

U

R

N

O

:

P

A

G

:

C

A

T

E

G

O

R

I

A

C

A

U

S

A

6

1

3

7

4

2

5

6

1

3

7

4

2

5

6

1

3

7

4

2

5

6

1

3

7

4

2

5

6

1

3

7

4

2

5

6

1

3

7

4

2

5

6

1

3

7

4

2

5

6

1

3

7

4

2

5

6

1

3

7

P

r

o

d

u

c

t

i

v

o

N

o

p

r

o

d

u

c

t

i

v

o

S

i

n

p

r

o

g

r

a

m

a

S

i

n

p

r

o

g

r

a

m

a

M

a

n

t

e

n

i

m

i

e

n

t

o

P

r

e

v

e

n

t

i

v

o

A

c

a

r

g

o

d

e

M

t

t

o

C

o

m

i

d

a

E

n

c

h

e

q

u

e

o

m

d

i

c

o

R

e

u

n

i

n

,

c

a

p

a

c

i

t

a

c

i

n

I

n

i

c

i

o

d

e

t

u

r

n

o

F

i

n

d

e

t

u

r

n

o

C

a

m

b

i

o

d

e

t

a

m

b

o

r

S

e

t

e

o

M

o

n

i

t

o

r

C

a

l

i

b

r

a

r

g

u

a

s

D

a

o

m

e

c

n

i

c

o

D

a

o

e

l

c

t

r

i

c

o

D

a

o

e

l

e

c

t

r

n

i

c

o

S

i

n

c

a

r

r

o

s

C

a

r

g

a

r

b

r

e

a

k

e

r

C

a

r

g

a

r

c

a

p

p

l

y

C

a

r

g

a

r

c

a

p

s

t

r

i

p

S

i

n

b

r

e

a

k

e

r

1

R

e

t

r

a

s

o

d

e

S

i

n

b

r

e

a

k

e

r

2

p

r

o

d

u

c

c

i

n

S

i

n

c

a

p

p

l

y

S

i

n

c

a

p

s

t

r

i

p

S

i

n

r

o

d

a

m

i

e

n

t

o

S

i

n

c

a

r

c

a

s

a

S

i

n

N

d

e

i

d

e

n

t

i

f

i

c

a

c

i

n

S

i

n

o

p

e

r

a

d

o

r

F

u

e

r

a

d

e

l

p

u

e

s

t

o

P

e

r

d

i

d

a

p

o

r

c

o

m

i

d

a

N

o

s

e

a

c

o

p

l

a

t

a

c

o

B

r

e

a

k

e

r

d

e

s

c

e

n

t

r

a

d

o

C

a

p

p

l

y

d

e

s

c

e

n

t

r

a

d

o

R

o

d

a

m

t

o

d

e

s

c

e

n

t

r

a

d

o

M

a

t

e

r

i

a

l

a

t

a

s

c

a

d

o

E

x

c

e

s

i

v

a

a

d

h

e

s

i

n

E

n

t

r

e

n

a

m

i

e

n

t

o

P

e

r

s

o

n

a

l

n

u

e

v

o

R

e

c

u

p

e

r

a

r

p

a

q

u

e

t

e

R

e

c

u

p

e

r

a

r

c

a

u

c

h

o

C

a

r

c

a

s

a

d

a

a

d

a

M

a

t

e

r

i

a

l

s

i

n

a

d

h

e

s

i

n

M

a

t

e

r

i

a

l

c

o

n

b

o

l

l

o

s

M

a

t

e

r

i

a

l

c

o

n

t

a

m

i

n

a

d

o

M

a

t

e

r

i

a

l

c

o

n

h

u

e

c

o

s

M

a

t

e

r

i

a

l

a

f

l

o

r

a

d

o

M

a

t

e

r

i

a

l

a

r

r

u

g

a

d

o

E

n

s

a

y

o

s

P

r

u

e

b

a

t

c

n

i

c

a

H

O

J

A

D

E

R

E

G

I

S

T

R

O

D

E

M

U

E

S

T

R

E

O

D

E

T

R

A

B

A

J

O

E

N

M

A

Q

U

I

N

A

S

E

X

P

A

N

S

O

R

A

S

O

b

s

e

r

v

a

d

o

r

:

E

d

y

A

n

d

r

a

d

e

H

O

R

A

R

I

O

:

D

E

A

A

v

e

r

a

s

B

a

ja

e

f

i

c

i

e

n

c

i

a

R

e

p

r

o

c

e

s

o

S

E

C

U

E

N

C

I

A

D

E

M

A

Q

U

I

N

A

E

X

P

A

N

D

E

R

(

1

-

3

-

7

-

4

-

2

-

5

-

6

)

D

e

s

c

a

n

s

o

f

u

e

r

a

d

e

N

o

r

m

a

S

e

t

e

o

1

2

3

En el grfico 3.2, se muestra el formato utilizado para la recoleccin de los datos en las

carcaseras y expansoras, para este propsito se utilizan 8 hojas por turno divididas en 60

minutos cada una, (ver anexo 5).

Grfico 3.2. Hoja de registro de muestreo de trabajo.

Fuente: Los autores

68

En el formato debe constar la fecha, nmero de hoja, la pgina, el nombre de quien

realiza el muestreo, as como el cdigo o tipo de mquina, la secuencia que se sigue

para las observaciones y el horario de registro.

Primero se realiza un muestreo piloto (pre-muestreo) para determinar el tamao de la

muestra; tomando los datos cada 2 minutos, en las 10 mquinas carcaseras y las 7

expansoras, durante un turno de 8 horas, en 6 y 8 das respectivamente, teniendo en

cuenta el nmero total de observaciones por mquina.

Con los resultados obtenidos en el pre-muestreo se establecen los valores de p (tiempo

productivo) y q (tiempo perdido) que servirn para calcular el nmero de observaciones.

Estos valores se obtienen aplicando las siguientes frmulas:

% 100

nes observacio de total Nmero

productivo tiempo en nes observacio de Nmero

p

% 100

nes observacio de total Nmero

perdido tiempo en nes observacio de Nmero

q

Con una confiabilidad del 95% y un error del 5% (precisin) y tomando como base los

valores de p y q obtenidos anteriormente se calcula el tamao de la muestra con la

frmula:

n = ( Z

2

/2 ) ( p q ) / ( B

2

) = nmero de observaciones

Se utiliza esta frmula ya que si se considera p como el estimador de la proporcin

verdadera (tiempo productivo); basado en el teorema de lmite central que dice que si de

una poblacin con media ( ) y desviacin estndar ( ), se extraen muestras de tamao n

la media muestral se comporta como una variable aleatoria con media igual a la media

poblacional, siempre que n sea grande

2

.

2

Niebel, Ingeniera Industrial , Mtodos Estndares y Diseo de Trabajo, 1976

69

En base a este supuesto estadstico se podr con una confiabilidad del 95% definir el

intervalo p como se indica en el grfico 3.3, en donde constan: B (Error permisible,

precisin de que los datos obtenidos se encuentren dentro del intervalo establecido) y

(confiabilidad, consistencia de los resultados obtenidos).

Con el anlisis estadstico expuesto se puede sustituir en la frmula para el clculo del

tamao de la muestra los datos obtenidos en el pre-muestreo, considerando el porcentaje

de tiempo productivo (p), el porcentaje de tiempo perdido (q) y un error permisible del

5%.

Grfico 3.3. Definicin del intervalo de confianza

Fuente: NIEBEL, Mtodos y Estndares, 1976

70

Mquina Estado

0

3

-

1

0

-

0

6

0

4

-

1

0

-

0

6

0

5

-

1

0

-

0

6

1

0

-

1

0

-

0

6

1

1

-

1

0

-

0

6

1

3

-

1

0

-

0

6

1

8

-

1

0

-

0

6

1

9

-

1

0

-

0

6

Total

n

T. Productivo 16 12 8 10 13 18 0 10 87 p = 52

T. Perdido 8 12 16 14 11 6 0 14 81 q = 48

T. Productivo 14 15 10 14 19 14 16 15 117 p = 61

T. Perdido 10 9 14 10 5 10 8 9 75 q = 39

T. Productivo 7 16 17 11 15 18 17 18 119 p = 62

T. Perdido 17 8 7 13 9 6 7 6 73 q = 38

T. Productivo 9 16 14 16 12 19 15 12 113 p = 59

T. Perdido 15 8 10 8 12 5 9 12 79 q = 41

T. Productivo 15 0 16 6 14 19 17 16 103 p = 61

T. Perdido 9 0 8 18 10 5 7 8 65 q = 39

T. Productivo 15 12 17 15 11 17 14 13 114 p = 59

T. Perdido 9 12 7 9 13 7 10 11 78 q = 41

T. Productivo 0 0 0 5 0 7 0 6 18 p = 25

T. Perdido 0 0 0 19 0 17 0 18 54 q = 75

T. Productivo 8 13 8 10 13 12 12 13 89 p = 46

T. Perdido 16 11 16 14 11 12 12 11 103 q = 54

T. Productivo 9 9 18 11 13 14 13 11 98 p = 51

T. Perdido 15 15 6 13 11 10 11 13 94 q = 49

T. Productivo 12 15 12 7 0 15 14 12 87 p = 52

T. Perdido 12 9 12 17 0 9 10 12 81 q = 48

88 R 8

88 R 9

88 R 10

Fecha

Observador: Juan Prez

88 R 4

88 R 5

88 R 6

88R 7

Total observaciones por mquina = 192

88 R 1

PRE - MUESTREO EN CARCASERAS

%

Observaciones

399

381

377

88 R 2

88 R 3

398

400

399

387

380

386

300

A continuacin se presenta un ejemplo del clculo para la obtencin de n (nmero de

observaciones) en una de las mquinas carcaseras, el mismo que se utilizar como base

para todas las mquinas de la Primera y Segunda Etapa de construccin de llantas

Radiales como se muestra en las tablas 3.1, y 3.2, en donde se presentan los resultados

obtenidos luego de realizado el pre-muestreo.

Tabla 3.1. Resultados de n en mquinas carcaseras

Fuente: Los autores

Ejemplo de clculo del nmero de observaciones:

Mquina: Carcasera 88 R2

Nmero total de observaciones (pre-muestreo) = 192

Nmero de observaciones en tiempo productivo = 117

Nmero de observaciones en tiempo perdido = 75

71

Mquina Estado

0

2

-

1

0

-

0

6

0

4

-

1

0

-

0

6

0

5

-

1

0

-

0

6

0

8

-

1

0

-

0

6

0

9

-

1

0

-

0

6

1

0

-

1

0

-

0

6

Total

n

T. Productivo 9 23 16 33 45 29 155 p = 51

T. Perdido 25 11 18 35 23 39 151 q = 49

T. Productivo 14 14 18 46 34 47 173 p = 57

T. Perdido 20 20 16 22 34 21 133 q = 43

T. Productivo 19 17 16 25 40 33 150 p = 49

T. Perdido 15 17 18 43 28 35 156 q = 51

T. Productivo 11 17 13 49 36 27 153 p = 50

T. Perdido 23 17 21 19 32 41 153 q = 50

T. Productivo 22 17 11 29 32 37 148 p = 48

T. Perdido 12 17 23 39 36 31 158 q = 52

T. Productivo 12 23 14 49 17 53 168 p = 55

T. Perdido 22 11 20 19 51 15 138 q = 45

T. Productivo 22 22 0 25 34 20 123 p = 45

T. Perdido 12 12 0 43 34 48 149 q = 55

400

400

396

396

393

400

EXP 2

EXP 3

EXP 1

PRE - MUESTREO EN EXPANSORAS

%

Observaciones

400

Fecha

Observador: Edy Andrade

Total observaciones por mquina = 306

EXP 4

EXP 5

EXP 6

EXP 7

De donde:

% 61 100

192

117

p % 39 100

192

75

q

Entonces:

n = ((1,96)

2

) (0,61) (0,39) / (0,05

2

) = 381 observaciones

Tabla 3.2. Resultados de n en mquinas expansoras

Fuente: Los autores

Conocidos los valores del nmero de observaciones, se tomarn las muestras cada

minuto en las diferentes mquinas, ya que de esta manera se tomaran las muestras cada

10 minutos en las carcaseras y cada 7 minutos en las expansoras para conseguir

entonces: 480 observaciones diarias en la Primera Etapa (48 por carcasera) y 476

observaciones en la Segunda Etapa (68 por expansora).

72

TIEMPO PRODUCTIVO = 3138 50,3% 241 min.

TIEMPO PERDIDO = 3102 49,7% 239 min.

TIEMPO PROGRAMADO = 5224 83,7% 402 min.

%

Sin programa Sin programa 492

Mantenimiento Preventivo A cargo de Mtto 93

Comida 390 1016 16,3%

En chequeo mdico 8

Reunin, capacitacin 33

Inicio de turno 281

Fin de turno 433

Coordina 11 882 14,1%

Ajustes por cambio 48

Cambio de tamb/const. 109

Dao mecnico 107

Dao elctrico 78 215 3,4%

Dao electrnico 30

Sin carros 16

Cargar innerliner 38

Cargar 1) pliego 29 121 1,9%

Cargar 2) pliego 23

Cargar lateral 15

Sin innerliner 24

Retraso de Sin pliego 1 41

produccin Sin pliego 2 8

Sin pestaa 62 242 3,9%

Sin Shoulder Pad

Sin Refuerzo 10

Sin lateral 97

Sin operador 243

Fuera del puesto 105

Perdida por comida 87

Comversa 15

No se acopla cassette 7

Pliegos descentrados 41

Liner roto 2

Material atascado 19

Excesiva adhesin 4

Entrenamiento 2

Personal nuevo 1 23 0,4%

Encementar material 20

Carcasa daada 8

Recuperar caucho 11

Lateral daado 20

Pestaa daada 3

Material sin adhesin 2

Material con bollos 1

Material contaminado 6

Material arrugado 17

ENSAYOS Ensayos Prueba tcnica 12 12 0,2%

REGISTRO TOTAL DE MUESTRAS EN CARCASERAS 88 R

DETALLE DE LOS TIEMPOS PERDIDOS (%)

GRUPO CATEGORIA CAUSA

TIEMPOS PERDIDOS

OBSERVACIONES

TOTAL MUESTRAS = 6240

HABILITACIN

DEL EQUIPO

Seteo

7,2% 450

PREVISTOS

Descanso fuera de Norma

Averas

EFICIENCIA

DEL EQUIPO

Baja eficiencia

1,2%

COEFICIENTE DE

CALIDAD

Reproceso 68 1,1%

73

Las muestras debern ser tomadas en diferentes das y turnos para evitar que el personal

influya en el resultado, al conocer de antemano el momento en que se realizarn las

observaciones.

Tabla 3.3. Determinacin de porcentaje de tiempos perdidos en carcaseras.

Fuente: Los autores

73

TIEMPO PRODUCTIVO = 2270 47,7% 229 min.

TIEMPO PERDIDO = 2490 52,3% 251 min.

TIEMPO PROGRAMADO = 4350 91,4% 439 min.

%

Sin programa Sin programa 118

Mantenimiento Preventivo A cargo de Mtto

Comida 280 410 8,6%

En chequeo mdico 5

Reunin, capacitacin 7

Inicio de turno 298

Fin de turno 364

Cambio de tambor 146 1034 21,7%

Seteo Monitor 102

Calibrar guas 124

Dao mecnico 102

Dao elctrico 62 230 4,8%

Dao electrnico 66

Sin carros 6

Cargar breaker 31

Cargar cap ply 33

Cargar cap strip 7

Sin breaker 1 18

Retraso de Sin breaker 2 9

produccin Sin cap ply 27

Sin cap strip 14 421 8,8%

Sin rodamiento 32

Sin carcasa 320

Sin N de identificacin 1

Sin operador 70

Fuera del puesto 34

Perdida por comida

No se acopla taco

Breaker descentrado 29

Cap ply descentrado 46

Rodamto descentrado 13

Material atascado 24

Excesiva adhesin 8

Entrenamiento 7

Personal nuevo 9

Recuperar paquete

Recuperar caucho

Carcasa daada 2

Material sin adhesin 19

Material con bollos

Material contaminado 12

Material con huecos 4

Material aflorado

Material arrugado 27

ENSAYOS Ensayos Prueba tcnica 14 14 0,3%

PREVISTOS

Descanso fuera de Norma

Averas

HABILITACIN

DEL EQUIPO

Seteo

Baja eficiencia

2,5%

16 0,3%

REGISTRO TOTAL DE MUESTRAS EN EXPANDERS

DETALLE DE LOS TIEMPOS PERDIDOS (%)

GRUPO CATEGORIA CAUSA

TIEMPOS PERDIDOS

OBSERVACIONES

TOTAL MUESTRAS = 4760

EFICIENCIA

DEL EQUIPO

COEFICIENTE

DE CALIDAD

Reproceso

1,6%

104 2,2%

77

120

64 1,3%

Tabla 3.4. Determinacin de porcentajes de tiempos perdidos en expansoras

Fuente: Los autores

74

Luego de haber terminado el muestreo, en todas las mquinas carcaseras y expansoras

se colocan en un formato el total de las observaciones de cada mquina (ver anexo 6)

que nos dan a conocer el porcentaje de tiempo productivo y el porcentaje de tiempo

perdido en produccin de acuerdo a los grupos establecidos con anterioridad, tambin se

incluyen los resultados de las diversas causas de estos tiempos improductivos en las

diferentes categoras., las que servirn para realizar el respectivo anlisis.

En las tablas 3.3, y 3.4, se detallan los porcentajes de tiempo productivo y tiempo

perdido del total de mquinas en la Primera y Segunda Etapa de construccin de llantas

Radiales, as mismo se muestran por grupos, categoras y las causas que provocan los

porcentajes ms altos de tiempos perdidos de produccin.

3.4 Determinacin de Indicadores TEEP y OEE

Los porcentajes de tiempos perdidos, as como los de tiempos programados y tiempos

productivos obtenidos con el muestreo estadstico se reemplazan en las frmulas para

poder determinar los indicadores TEEP (Productividad Total del Equipo) y OEE

(Efectividad Global del Equipo)

Determinacin del TEEP

Tiempo Disponible en el turno - Total Tiempos Perdidos

TEEP (%) = x 100

Tiempo Disponible en el turno

El tiempo disponible en el turno es de 480 minutos y el total de los tiempos perdidos

son los que constan en las tablas de registro de muestras para carcaseras y expansoras

(Cfr. Supra).

En el siguiente ejemplo se explica como se obtiene el indicador TEEP para una

carcasera; el mismo procedimiento se utilizar en todas las mquinas de la Primera y

75

100%

MINUTOS %

213 44,4

228 47,4

228 47,5

182 38,0

248 51,6

190 39,6

398 83,0

244 50,8

232 48,4

222 46,3

239 49,7

49,2%

51,7%

53,8%

50,2%

88 R 9

88 R 9

G L O B A L

55,6%

52,5%

52,5%

62,1%

48,3%

60,4%

17,1%

88 R 5

88 R 6

88 R 7

88 R 8

88 R 1

88 R 2

88 R 3

88 R 4

% DE TEEP EN CARCASERAS ( PRIMERA ETAPA )

TIEMPO DISPONIBLE EN EL TURNO = 480 min.

TIEMPO PERDIDO

T E E P

MQUINA

Segunda Etapa de construccin de llantas Radiales, estos resultados constan en las

tablas 3.5 y 3.6.

Ejemplo de obtencin del indicador TEEP

Mquina: Carcasera 88 R2

Tiempo disponible en el turno = 480 min. (100 %)

Total tiempos perdidos (incluidos los tiempos previstos) = 228 min. (47,4 %)

De donde:

480 - 228

TEEP = x 100 = 52,5 %

480

El valor de TEEP del 52,5 % nos indica el porcentaje de tiempo que la mquina 88 R2

fue programada para operar.

Tabla 3.5. Determinacin del indicador TEEP en la Primera Etapa

Fuente: Los autores

76

100%

MINUTOS %

244 50,9

199 41,5

263 54,7

241 50,3

233 48,5

219 45,6

359 74,7

251 52,3

% DE TEEP EN EXPANSORAS ( SEGUNDA ETAPA )

TIEMPO DISPONIBLE EN EL TURNO = 480 min.

TIEMPO PERDIDO

T E E P

MQUINA

EXPANDER 1

EXPANDER 2

EXPANDER 3

EXPANDER 4

EXPANDER 5

EXPANDER 6

EXPANDER 7

G L O B A L

49,2%

58,5%

45,2%

49,8%

51,5%

54,4%

25,2%

47,7%

Tabla 3.6 Determinacin del indicador TEEP en la Segunda Etapa

Fuente: Los autores

Determinacin del OEE

Tiempo Disponible en el turno - Total Tiempos Perdidos

OEE (%) = x 100

Tiempo Disponible en el turno - (Tiempos Previstos)

El tiempo disponible en el turno es de 480 minutos; el total de los tiempos perdidos y

tiempos previstos son los que constan en las tablas de registro de muestras para

carcaseras y expansoras.

El ejemplo explica como se obtiene el indicador OEE para una carcasera; el mismo

clculo se utilizar para todas las mquinas de la Primera y Segunda Etapa de

construccin de llantas Radiales.

Los resultados del indicador OEE de carcaseras y expansoras se pueden observar en

las tablas 3.7 y 3.8.

77

100%

MINUTOS % MINUTOS %

88 R 1 68 14,1 213 44,4

88 R 2 71 14,7 228 47,4

88 R 3 68 14,1 228 47,5

88 R 4 57 11,9 182 38,0

88 R 5 68 14,1 248 51,6

88 R 6 33 6,9 190 39,6

88 R 7 254 52,9 398 83,0

88 R 8 31 6,4 244 50,8

88 R 9 68 14,1 232 48,4

88 R 9 65 13,6 222 46,3

G L O B A L 78 16,3 239 49,7

56,3%

64,9%

36,3%

% DE OEE EN CARCASERAS ( PRIMERA ETAPA )

TIEMPO DISPONIBLE EN EL TURNO = 480 min.

TIEMPO PERDIDO

O E E

MQUINA

TIEMPO PREVISTO

64,8%

61,6%

61,2%

70,4%

52,6%

60,2%

62,2%

60,0%

Ejemplo de obtencin del indicador OEE

Mquina: Carcasera 88 R2

Tiempo disponible en el turno = 480 min. (100 %)

Total tiempos perdidos (incluidos los tiempos previstos) = 228 min. (47,4 %)

Total de los tiempos previstos de no produccin = 71 min. (14,7%)

De donde:

480 - 228

OEE = x 100 = 61,6 %

480 - 71

El valor de OEE del 61,6 % indica el porcentaje de tiempo que la mquina ha

producido sin tener en cuenta los tiempos previstos de no produccin como son: el

mantenimiento preventivo, los descansos permitidos o el tiempo que la mquina no tuvo

programa.

Tabla 3.7. Determinacin del indicador OEE en la Primera Etapa

Fuente: Los autores

78

100%

MINUTOS % MINUTOS %

EXPANDER 1 60 12,5 244 50,9

EXPANDER 2 28 5,9 199 41,5

EXPANDER 3 30 6,2 263 54,7

EXPANDER 4 30 6,3 241 50,3

EXPANDER 5 28 5,9 233 48,5

EXPANDER 6 28 5,9 219 45,6

EXPANDER 7 85 17,6 359 74,7

G L O B A L 41 8,6 251 52,3

54,6%

57,7%

30,6%

52,2%

56,2%

62,2%

48,2%

53,1%

% DE OEE EN EXPANSORAS ( SEGUNDA ETAPA )

TIEMPO DISPONIBLE EN EL TURNO = 480 min.

TIEMPO PERDIDO

O E E

MQUINA

TIEMPO PREVISTO

Tabla 3.8. Determinacin del indicador OEE en la Segunda Etapa

Fuente: Los autores

Potrebbero piacerti anche

- Riego de LigaDocumento1 paginaRiego de LigaRoberto Bravo SolisNessuna valutazione finora

- Presupuesto Adoquin 30-27Documento2 paginePresupuesto Adoquin 30-27Roberto Bravo SolisNessuna valutazione finora

- Catalogo de ConceptosDocumento38 pagineCatalogo de ConceptosRoberto Bravo SolisNessuna valutazione finora

- Especificaciones ParticularesDocumento361 pagineEspecificaciones ParticularesRoberto Bravo SolisNessuna valutazione finora

- Presupuesto Adoquin 30-27Documento2 paginePresupuesto Adoquin 30-27Roberto Bravo SolisNessuna valutazione finora

- Sobre ADocumento24 pagineSobre ARoberto Bravo SolisNessuna valutazione finora

- Análisis de Precio UnitarioDocumento3 pagineAnálisis de Precio UnitarioRoberto Bravo SolisNessuna valutazione finora

- PresupuestoDocumento2 paginePresupuestoRoberto Bravo SolisNessuna valutazione finora

- Anexo 37Documento123 pagineAnexo 37Roberto Bravo SolisNessuna valutazione finora

- Presupuesto PDFDocumento3 paginePresupuesto PDFRoberto Bravo SolisNessuna valutazione finora

- Presupuesto PDFDocumento3 paginePresupuesto PDFRoberto Bravo SolisNessuna valutazione finora

- Presupuesto PDFDocumento3 paginePresupuesto PDFRoberto Bravo SolisNessuna valutazione finora

- Anexo 40Documento19 pagineAnexo 40Roberto Bravo SolisNessuna valutazione finora

- Anexo 36Documento116 pagineAnexo 36Roberto Bravo SolisNessuna valutazione finora

- Aerac 406Documento2 pagineAerac 406Roberto Bravo SolisNessuna valutazione finora

- AERAC405Documento2 pagineAERAC405Roberto Bravo SolisNessuna valutazione finora

- Anexo 8 AERCADocumento2 pagineAnexo 8 AERCARoberto Bravo SolisNessuna valutazione finora

- Anexo 34 Catálogo de ConceptosDocumento8 pagineAnexo 34 Catálogo de ConceptosRoberto Bravo SolisNessuna valutazione finora

- Anexo 34Documento2 pagineAnexo 34Roberto Bravo SolisNessuna valutazione finora

- Bases 001Documento7 pagineBases 001Roberto Bravo SolisNessuna valutazione finora

- Catálogo de AuxiliaresDocumento3 pagineCatálogo de AuxiliaresRoberto Bravo SolisNessuna valutazione finora

- Aerac 406Documento2 pagineAerac 406Roberto Bravo SolisNessuna valutazione finora

- Presentación PTARDocumento9 paginePresentación PTARRoberto Bravo SolisNessuna valutazione finora

- Bases de Licitación Adjudicación Directa N°. DOP-FAIS-300210203/2014Documento8 pagineBases de Licitación Adjudicación Directa N°. DOP-FAIS-300210203/2014Roberto Bravo SolisNessuna valutazione finora

- Pre SupuestoDocumento1 paginaPre SupuestoRoberto Bravo SolisNessuna valutazione finora

- Formato FalloDocumento2 pagineFormato FalloRoberto Bravo SolisNessuna valutazione finora

- Catálogo de AuxiliaresDocumento1 paginaCatálogo de AuxiliaresRoberto Bravo SolisNessuna valutazione finora

- N°. DOP-FAIS-300210201/2014 Bases de Licitación Por Invitación A Cuando Menos Tres PersonasDocumento8 pagineN°. DOP-FAIS-300210201/2014 Bases de Licitación Por Invitación A Cuando Menos Tres PersonasRoberto Bravo SolisNessuna valutazione finora

- Formato FalloDocumento2 pagineFormato FalloRoberto Bravo SolisNessuna valutazione finora

- Catálogo de HerramientaDocumento1 paginaCatálogo de HerramientaRoberto Bravo SolisNessuna valutazione finora

- Bosquejo Gamp 5Documento7 pagineBosquejo Gamp 5luixn75% (4)

- Focus GroupDocumento7 pagineFocus GroupestherNessuna valutazione finora

- Evaluación Sistemas de Calidad - Diego CujabanDocumento5 pagineEvaluación Sistemas de Calidad - Diego CujabanDiego Fernando Cujaban BuenahoraNessuna valutazione finora

- S08.s1 TAREA ACADEMICA 2 AUDITORIA FINANCIERADocumento8 pagineS08.s1 TAREA ACADEMICA 2 AUDITORIA FINANCIERAALEXANDRA PAOLA BENAVENTE BAUTISTANessuna valutazione finora

- Plan de Negocio Boutique MamáDocumento17 paginePlan de Negocio Boutique MamáMarlynBuenoNessuna valutazione finora

- Estres LaboralDocumento4 pagineEstres LaboralShirley PachecoNessuna valutazione finora

- Modelo Pedagógico UDIDocumento45 pagineModelo Pedagógico UDISE LY100% (1)

- Guia de Participacion Distintivo ESR 2015 y Manual Sistema FinalDocumento31 pagineGuia de Participacion Distintivo ESR 2015 y Manual Sistema FinalSiete VillaNessuna valutazione finora

- Pagare A La OrdenDocumento4 paginePagare A La OrdenManuel MoncadaNessuna valutazione finora

- Manual EnKontrol 9.1.3 - Año 2012 - InventariosDocumento315 pagineManual EnKontrol 9.1.3 - Año 2012 - InventariosYonny Bravoo100% (1)

- Plan Desarrollo Asignatura - Formulacion y Evaluacion de Proyectos PDFDocumento13 paginePlan Desarrollo Asignatura - Formulacion y Evaluacion de Proyectos PDFAnalista Jeanka Rojas100% (1)

- Plan de Mantenimiento BelenDocumento7 paginePlan de Mantenimiento BelenYanine SoriaNessuna valutazione finora

- Caficultura CompletoDocumento87 pagineCaficultura CompletoAngelica Chuy75% (4)

- Constructora Moros SasDocumento6 pagineConstructora Moros SasTemporal Clean SasNessuna valutazione finora

- Contrato de ComodatoDocumento4 pagineContrato de ComodatoCATHYNessuna valutazione finora

- Tipos de CostosDocumento4 pagineTipos de CostosRuben CaslaNessuna valutazione finora

- Tarjeta Auxiliar de AlmacenDocumento4 pagineTarjeta Auxiliar de AlmacenKiritzugayaNessuna valutazione finora

- GRUPO 1-Identificación de Oportunidad de Inversión CompletoDocumento36 pagineGRUPO 1-Identificación de Oportunidad de Inversión CompletoRicardo Cesar Cavero DonayreNessuna valutazione finora

- Tir 02Documento3 pagineTir 02MIGUEL QUISPENessuna valutazione finora

- Evaluacion Unidad 1Documento7 pagineEvaluacion Unidad 1Sandra100% (2)

- Nº9 ECONOMIA POLITICA. Gastos Fijos, Variables y Extraordinarios de La FamiliaDocumento7 pagineNº9 ECONOMIA POLITICA. Gastos Fijos, Variables y Extraordinarios de La Familiaeconomia PoliticaNessuna valutazione finora

- Comportamiento Organizacional Jet Express S.ADocumento8 pagineComportamiento Organizacional Jet Express S.AVictor VillarrealNessuna valutazione finora

- Informe Final Estudio Mercado LenguadoDocumento116 pagineInforme Final Estudio Mercado LenguadoArmando Martin Lira RivasNessuna valutazione finora

- Propuesta Hostal Casona BlancaDocumento5 paginePropuesta Hostal Casona BlancaNerozzurri Raqc RaqcNessuna valutazione finora

- Capital de Trabajo OperativoDocumento3 pagineCapital de Trabajo OperativoAlexander Barreto SosaNessuna valutazione finora

- Laboratio Clinico Barrios FinalDocumento25 pagineLaboratio Clinico Barrios FinalJhampierEscalanteMezaNessuna valutazione finora

- Definicion Demanda PotencialDocumento15 pagineDefinicion Demanda Potencialgabby_gama100% (2)

- Planeacion - NIA 300Documento19 paginePlaneacion - NIA 300Fernandez De Olivera YennyNessuna valutazione finora

- GRUPO 3, Contrato de Credito DocumentarioDocumento17 pagineGRUPO 3, Contrato de Credito DocumentarioAndree Camposeco0% (1)

- El Molino SRLDocumento4 pagineEl Molino SRLAnayka RupayNessuna valutazione finora