Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Manto Productivo Total

Caricato da

Shoag AndersenCopyright

Formati disponibili

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

Formati disponibili

Manto Productivo Total

Caricato da

Shoag AndersenCopyright:

Formati disponibili

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P.

Reyes / enero 2009

Pgina 1 de 80

MANTENIMIENTO PRODUCTIVO

TOTAL (TPM)

DR. PRIMITIVO REYES AGUILAR

enero 2009

Mail. Primitivo_reyes@yahoo.com / Cel. 044 55 52 17 49 12

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P. Reyes / enero 2009

Pgina 2 de 80

CONTENIDO

MDULO 1. CONCEPTOS BSICOS DEL TPM 3

MDULO 2. ASPECTOS GENERALES DEL TPM 20

MDULO 3. PROGRAMA DE IMPLANTACIN DEL TPM 33

MDULO 4. MANTENIMIENTO AUTNOMO 52

MDULO 5. EVENTOS KAIZEN 71

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P. Reyes / enero 2009

Pgina 3 de 80

MDULO 1. CONCEPTOS BSICOS DEL TPM

1.1 Introduccin

Hoy en da es necesaria una alta velocidad de respuesta a los requerimientos

cambiantes de los clientes, es necesario ser giles y flexibles, con autocontrol en

todas las reas. TPM apoya a este propsito.

Las emergencias son costosas:

Se debe interrumpir el servicio

Se distrae al personal de su labor normal HAY FRICCIONES

Se deben conseguir contratistas o reparar rpido

A veces se requiere tiempo extra

Mantenimiento es el conjunto de actividades realizadas a fin de preservar en

estado ptimo de operacin los equipos utilizados y los servicios se soporte. El

TPM se auxilia de las 5Ss, AMEFs, el Kaizen, SMED y Poka Yokes a travs de

equipos de trabajo para tender hacia el Concepto Cero:

Cero Desperdicios (tiempo, materiales)

Cero Defectos de Calidad

Cero paros en los procesos y actividades.

Cero accidentes

Despus de haber implantado las 5ss, y sabiendo que es la parte inicial de un

proceso de mejora continua en cualquier organizacin, estamos en condiciones de

iniciar con la implantacin del TPM. Las funciones de mantenimiento dentro de las

empresas industriales, se ha entendido tradicionalmente como un mal necesario,

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P. Reyes / enero 2009

Pgina 4 de 80

sin embargo la funcin que desempea el mantenimiento es primordial, ya que de

esto depende garantizar la capacidad de una empresa.

Conforme se incrementa el nivel de automatizacin, la calidad, la productividad, el

costo, los inventarios, la seguridad, la salud y la tasa o salida de produccin, cada

vez dependen ms del equipo de produccin.

Entre los beneficios del TPM se encuentran:

Productividad: incremento en la productividad del personal; valor

agregado por persona; tasa de operacin; y fallas reducidas.

Calidad: reduccin de defectos en proceso; defectos del producto; quejas y

devoluciones.

Costo: Reduccin en personal; en costos de mantenimiento; en energa

Entrega: reduccin de inventarios, incremento en vueltas de inventario.

Seguridad / Medio ambiente: cero accidentes, cero contaminantes.

Moral: incremento de generacin de ideas, juntas de grupos pequeos y

participacin del personal.

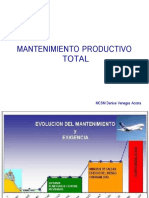

Las cuatro etapas de desarrollo del TPM

El mantenimiento preventivo se introduce en los 1950s, el mantenimiento

productivo en los 1960s. El desarrollo del TPM se inicia en los 1970s. El periodo

previo a 1950, puede referirse como un periodo de mantenimiento correctivo.

Etapa 1. Mantenimiento correctivo de fallas

Etapa 2. Mantenimiento preventivo y predictivo

Etapa 3. Mantenimiento productivo

Etapa 4. Mantenimiento productivo total (TPM)

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P. Reyes / enero 2009

Pgina 5 de 80

Figura 1.1 Transferencia de responsabilidades

Definicin del TPM

La palabra Total tiene varias implicaciones. A continuacin se describen los

significados de esta palabra:

Eficiencia Total

Mantenimiento Total

Participacin Total

El primer aspecto de la palabra total de Mantenimiento Productivo Total,

es conseguir una excelente eficiencia total del equipo. El segundo es aplicar un

sistema de mantenimiento total para todo el tiempo de vida til del equipo,

involucrando prevencin del mantenimiento, mantenimiento preventivo y

predictivo, mantenimiento correctivo planeado y mejora del mantenimiento. Y el

tercer aspecto de la palabra total es la participacin total del personal, desde la

gente que est en la planta hasta los gerentes y directivos.

31

Cambios de tareas en TPM

Departamento de

Mantenimiento

20 - 25 %

Mejoras al equipo

Reparacin Mayor, .

Entrenamiento

Prevenir Mantenimiento

MantenimientoPredictivo

Rediseos

Facilitar mtodos y

mantenibilidad .

Limpieza

Inspeccin

Lubricacin

Ajustes

Transferidas

Al operador

Nuevas

Tareas son

posibles

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P. Reyes / enero 2009

Pgina 6 de 80

En resumen, el Mantenimiento Productivo Total es la bsqueda de la

eficiencia productiva, mediante la participacin de los operadores y el

involucramiento de las funciones de soporte, para prevenir fallas y paros de

la operacin del equipo y del proceso.

Objetivos

El objetivo final es maximizar la efectividad operacional del equipo con el

involucramiento de los operadores.

Se enfoca a mejorar el tiempo efectivo y reducir el volumen de producto

defectuoso, predecir y prevenir fallas as como permitir la participacin de los

recursos humanos y facilitar la administracin visual. El Mantenimiento Productivo

Total:

Busca maximizar la eficiencia de los equipos (mejora de la eficiencia).

Busca establecer un sistema para mantener el equipo maximizando su

vida til de utilizacin.

El Mantenimiento Productivo Total opera en todas las reas

involucradas con los equipos, incluyendo la planeacin, utilizacin y el

rea de mantenimiento.

Permite desarrollar habilidades y experiencia con todos los empleados

involucrados.

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P. Reyes / enero 2009

Pgina 7 de 80

Fig. 1.2 Aumento de la vida til por medio del TPM

Fig. 1.3 Prevencin de fallas y paros mayores con TPM

8

Fallas en la vida del equipo

t

Tasa de falla Lamda

Mortalidad

infantil

Vida til

Desgaste

Sin TPM

Con TPM

10

Defectos escondidos

CERO FALLAS

Administracin

Tpica del

Mantenimiento

Exponer defectos escondidos y

prevenir fallas antes que ocurran.

Una falla es la

punta del Iceberg

Administracin Mantenimiento

Manufactura Clase Mundial

Desgaste

FALLA

Otras

anormalidades

Juegos

Fugas

Suciedad

Polvo

Materiales

adheridos

Velocidad

Deformaciones

Grietas

Sobrecalentamiento

Incorrecta

lubricacin

Ruidos

Tornillos

flojos

Planta Escondida

Enfoque del TPM

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P. Reyes / enero 2009

Pgina 8 de 80

En el Mantenimiento Productivo Total, la mayor parte de la inspeccin y

mantenimiento del equipo (limpieza, lubricacin, reajustes, etc.), es llevado a cabo

personalmente por el mismo operador. Puede ponerse en prctica de manera

simple: Si el equipo es tratado con cuidado, entonces las fallas y defectos

decrecern gradualmente.

1.2 Las seis grandes prdidas

El concepto de Mantenimiento Productivo Total incluye eliminar las prdidas y

elevar el equipo a su mxima eficiencia. Siempre existen las prdidas, desde las

debidas a descomposturas, cambios y preparaciones, hasta prdidas por defectos,

administracin y ajustes. La variacin siempre esta presente, dependiendo de la

naturaleza y tipo de industria, pero el Mantenimiento Productivo Total generaliza

estas prdidas y se refiere a ellas como Las 6 Grandes Perdidas.

Para alcanzar la efectividad total del equipo, el TPM trabaja para eliminar las seis

grandes prdidas que son obstculos para la efectividad del equipo:

Fig. 1.4 Ejemplos de Prdidas

21

Limit

Switch

1. Al intentar arrancar la mquina

Tenia el Limit Switch bloqueado

15 minutos de retrazo

FALLA DE

MQUINA

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P. Reyes / enero 2009

Pgina 9 de 80

22

2. De repente se rompi un engrane

De la mquina, mantenimiento tard

60 minutos en repararla

FALLA DE

MQUINA

25

Luz indicadora

de bajo nivel

3. Una mquina se par por nivel de

Aceite abajo del mnimo, se le rellen

pero se par 15 minutos

Falla de

equipo

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P. Reyes / enero 2009

Pgina 10 de 80

26

Velocidad de

avance de mquina

muy abajo de tiempo

4. El supervisor al tomar tiempo

se da cuenta que la mquina

procesa 20 piezas por hora en

lugar de 30. No se podr cumplir

con el pedido del cliente

VELOCIDAD

REDUCIDA

27

Limit Switch

5. La puerta no cierra adecuadamente y varias

veces el operador debe mantener cerrado el

switch de seguridad, aunque toma 20

segundos hoy ha fallado 30 veces dando 10

minutos de tiempo muerto

PAROS

CORTOS

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P. Reyes / enero 2009

Pgina 11 de 80

28

?

6. Los operadores nuevos no fueron

capacitados, generando tiempos

muertos por falta de partes en otros

procesos por 30 minutos

29

Ajustes de

precisin

ok!

7. Se realiz un cambio de modelo de

producto en la mquina, tom 40 minutos

hacer el cambio y los ajustes

CAMBIO

DE TIPO

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P. Reyes / enero 2009

Pgina 12 de 80

Tiempo muerto:

1. Falla del equipo al salir fuera de operacin, por falta de mantenimiento o

partes desgastadas.

2. Preparacin y ajuste

Prdidas de velocidad

3. Trabajo en vaco y paros menores debido a operacin anormal de sensores,

bloqueos de transportadores, etc.

4. Velocidad reducida - debida a discrepancias entre la velocidad diseada y real

del equipo, por operacin anormal del equipo, falta de entrenamiento.

5. Rendimiento reducido por arranque de mquinas y ajustes hasta que la

produccin es estable.

Defectos:

6. Defectos de proceso - debidos a desperdicios y defectos de calidad a ser

reparados.

30

Concepto

de perdida

Falla de

equipo

Paros

cortos

Caida de

velocidad

Cambio de

modelo y

ajuste

Hta. De

corte

Arranque

Reparacin

de defecto

Error

humano

Tiempo

total

Tiempo 75 min. 10 min. 28 min. 50 min. 40 min. 3 min. 30 min. 30 min. 266min.

Se contabilizaron los tiempos muertos

ocurridos por diferentes causas dando 266

minutos de prdida

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P. Reyes / enero 2009

Pgina 13 de 80

En el caso de procesos continuos, se tienen prdidas por paros que resultan del

propio trabajo o de los ajustes regulares presupuestados en el plan anual de

mantenimiento por las cuales el equipo debe ser detenido.

Existen tambin prdidas por fallas del proceso. Estas resultan por la ocurrencia

de problemas con las materias primas, derrames o atascos hasta errores

operativos. Existen luego las prdidas normales relativas a la produccin,

derivadas del arranque y paro de las plantas. Estas son las mayores prdidas de

la operacin de las plantas.

1.3 Mediciones en el TPM

La efectividad operacional del equipo (OEE) es una medicin del tiempo

disponible, desempeo y calidad. Cuando el equipo es nuevo se espera que haga

un cierto nmero de partes en un cierto periodo de tiempo con un nivel predecible

de calidad durante la vida til del equipo. Esto se denomina la Funcin Estndar.

En TPM, cada vez que el equipo no cumpla las expectativas por cualquier razn,

se tiene una prdida (o falla) de la funcin estndar.

Fig. 1.5 Efecto de las 6 grandes prdidas

13

EQUIPOS

TIEMPO DE OPERACIN TIEMPO DE OPERACIN

TIEMPO TRABAJANDO TIEMPO TRABAJANDO

TIEMPO NETO TIEMPO NETO

DE OPERACIN DE OPERACIN

TIEMPO DE TIEMPO DE

OPERACIN OPERACIN

CON VALOR CON VALOR

PRDIDA POR

FALLAS

PRDIDA POR CAMBIO

DE MODELO Y AJUSTES

SEIS GRANDES

PERDIDAS

PRDIDA POR GIRO EN

VACIO Y PAROS CORTOS

PRDIDA POR CAIDA

DE VELOCIDAD

1

2

3

4

PRDIDA POR DEFECTOS

DE PROCESOS

PRDIDA POR

ARRANQUE

5

6

PRDIDA

POR

PAROS

PRDIDA

POR

CADA DE

VELOCIDAD

PRDIDA

POR

DEFECTOS

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P. Reyes / enero 2009

Pgina 14 de 80

Fig. 1.6 Anlisis de prdidas

La OEE mide la eficiencia disponible en el tiempo (tiempo disponible planeado del

equipo contra tiempo no planeado o tiempo muerto), el desempeo (nmero de

partes hechas comparadas contra las tasas estndar), y la calidad (nmero de

defectos comparados contra el nmero de partes hechas).

Un OEE del 100% significa que hay cero tiempos muertos y cero defectos.

Primeramente, el tiempo que se supone que el equipo estar operando es

tratado como horas de carga. Las prdidas, por ejemplo, de descomposturas,

cambios, preparaciones, desgaste de herramental, cambio de herramental y

arranques, son totalizadas y clasificadas como prdidas por paro y por tanto,

deducidas.

Lo que queda son las horas operativas del equipo, pero las prdidas

debidas, por ejemplo, a paros menores, baja velocidad de operacin y prdidas de

desempeo, an tienen que ser deducidas antes de que las horas de produccin

verdaderas salgan a relucir. Solamente despus de deducir las prdidas por

12

Anlisis de Prdidas

Prdidas

programadas

Prdidas por

calidad

TIEMPO DE FABRICACION

TIEMPO DE CARGA

TIEMPO REAL

DE OPERACIN

Prdidas por

rendimiento

TIEMPO OPER.

CON VALOR

AGREGADO

$

TPM

GAP

EGE

O

P

O

R

T

U

N

I

D

A

D

TIEMPO DE OPERACIN

Prdidas no

programadas

PLANTA ESCONDIDA

365 das al ao por 24 horas (8,760 horas)

146 das al ao por 24

horas (3,504 horas)

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P. Reyes / enero 2009

Pgina 15 de 80

defectos y retrabajos, obtenemos las horas fundamentales de operacin; esto es,

las horas reales de generacin de valor. La tasa de operacin, calculada de esta

forma, es la efectividad total del equipo y nos indica si el Mantenimiento Productivo

Total est trabajando.

Generalmente las tasas de operacin del equipo son tan altas como estas

prdidas lo permiten. En la mayora de lugares de trabajo, la eficiencia total del

equipo previa a la introduccin del Mantenimiento Productivo Total, va de un 40 a

un 60% (en el mejor de los casos). Esto significa que el equipo est siendo

utilizado efectivamente solo la mitad del tiempo.

Esta es la realidad. El Mantenimiento Productivo Total puede mejorar esta

eficiencia total del equipo a un 85% o mejor, esto es, que la productividad del

equipo existente pudiera ser simplemente duplicada.

La efectividad del equipo se determina con base en su disponibilidad, su eficiencia

de desempeo y eficiencia de calidad como sigue:

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P. Reyes / enero 2009

Pgina 16 de 80

Fig. 1.7 Medicin de la efectividad con las 6 grandes

prdidas

La disponibilidad

La tasa de operacin o disponibilidad se basa en la relacin del tiempo de

operacin, al tiempo de carga:

Disponibilidad = tiempo de operacin / tiempo de carga =

= (tiempo de carga tiempo muerto) / tiempo de carga

El tiempo de carga es el tiempo disponible por da o mes, obtenido del tiempo

disponible total menos el tiempo muerto planeado. El tiempo muerto planeado es

el tiempo programado para actividades planeadas de mantenimiento.

14

EQUIPOS

TIEMPO DE OPERACIN TIEMPO DE OPERACIN

TIEMPO TRABAJANDO TIEMPO TRABAJANDO

TIEMPO NETO TIEMPO NETO

DE OPERACIN DE OPERACIN

TIEMPO DE TIEMPO DE

OPERACIN OPERACIN

CON VALOR CON VALOR

PRDIDA POR

FALLAS

PRDIDA POR CAMBIO

DE MODELO Y AJUSTES

SEIS GRANDES

PERDIDAS

PRDIDA POR GIRO EN

VACIO Y PAROS CORTOS

PRDIDA POR CAIDA

DE VELOCIDAD

1

2

3

4

PRDIDA POR DEFECTOS

DE PROCESOS

PRDIDA POR

ARRANQUE

5

6

PRDIDA

POR

PAROS

PRDIDA

POR

CADA DE

VELOCIDAD

PRDIDA

POR

DEFECTOS

ETE = Disponibilidad X Tasa de Eficiencia X Tasa de Calidad

Ejemplo: ETE = 0.87 x 0.50 x 0.98 x 100 = 42.6 %

Disponibilidad:

Tiempo Disponible - Tiempo Muerto X 100

Tiempo Disponible

Ejemplo: 460 mins. - 60 mins x 100 = 87%

460 mins.

Tasa de Eficiencia:

Ciclo de tpo. ideal x cantidad procesada X 100

Tiempo Operativo

Ejemplo: 0.5min/unid x 400unid x 100 = 50%

400 mins.

Tasa de Calidad:

Cant. procesada - Cantidad Defectuosa X 100

Cantidad Procesada

Ejemplo: 400 unid. - 8unid x 100 = 98%

400unid

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P. Reyes / enero 2009

Pgina 17 de 80

Por ejemplo:

Un turno de 8 horas tiene 480 minutos, si el tiempo muerto planeado por da es 20

minutos, el tiempo de carga por da ser 460 minutos.

Si adems se suman los tiempos muertos por los conceptos siguientes: fallas 20

minutos, ajustes 20 minutos, y paros 20 minutos, con un total de 60 minutos.

El tiempo de operacin = tiempo de carga tiempo muerto por fallas y ajustes =

460 60 = 400 minutos.

La disponibilidad =400 / 460 x 100 =87%

Eficiencia de desempeo

La eficiencia del desempeo es el producto de la tasa de la velocidad de

operacin y la tasa de operacin neta.

La tasa de velocidad de operacin = tiempo de ciclo terico / tiempo de ciclo real

Por ejemplo:

Si el ciclo de operacin por artculo es de 0.5 minutos y el tiempo de ciclo real es

de 0.8 minutos, se tiene:

Tasa de velocidad de operacin =0.5 / 0.8 x 100 =0.625 =62.5%

La tasa neta de operacin mide el mantenimiento de una velocidad dada sobre un

periodo de tiempo dado. Calcula prdidas resultantes de paros menores, as como

las prdidas que no se registran en las bitcoras, tales como pequeos problemas

y ajustes.

Tasa neta de operacin = Tiempo real de proceso / Tiempo de operacin =

= Cantidad procesada x tiempo de ciclo real / tiempo de operacin.

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P. Reyes / enero 2009

Pgina 18 de 80

Por ejemplo si el nmero de artculos procesados por da es de 400, el tiempo de

ciclo real es de 0.8 minutos y el tiempo de operacin es de 400 minutos.

Tasa neta de operacin =(400 x 0.8 / 400 ) x 100 =80%

Las prdidas causadas por paros menores es del 20%.

Eficiencia de desempeo=Tasa neta de operacin x tasa de velocidad de operacin =

Eficiencia desempeo = Cantidad procesada x tiempo de ciclo real x tiempo de ciclo ideal

Tiempo de operacin Tiempo de ciclo real

Eficiencia de desempeo = Cantidad procesada x tiempo de ciclo ideal =

Tiempo de operacin

Eficiencia de desempeo =( 400 x 0.5 ) / 400 x 100 =50%

(0.625 x 0.80 x 100 =50%)

Si la tasa de calidad es del 98%, entonces la efectividad operacional del equipo

es:

Efectividad operacional del equipo (OEE) =Disponibilidad x Eficiencia de

desempeo x Tasa de calidad de productos =(0.87 x 0.50 x 0.98 x 100) =42.6%

Con base en la experiencia, las condiciones ideales son:

Disponibilidad ... mayor a 90%

Eficiencia de desempeo... mayor a 95%

Tasa de calidad de productos ... mayor a 99%

Eficiencia total del equipo ... mayor al 85%

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P. Reyes / enero 2009

Pgina 19 de 80

1.4 Acciones para lograr cero fallas

Para eliminar las fallas se deben exponer los defectos escondidos y atacarlos

antes de que el equipo falle. Las siguientes cinco acciones ayudan a eliminar las

fallas:

1. Mantener bien controladas las condiciones bsicas (limpieza, lubricacin,

atornillado y ajustes).

2. Apego a procedimientos adecuados de operacin

3. Restablecer la deterioracin

4. Mejorar debilidades en diseo

5. Mejora de habilidades de operacin y mantenimiento

Cinco acciones para evitar fallas

1. Mantener

condiciones

bsicas

3. Restablecer

deterioracin

2. Apego a

procedimientos

de operacin

4. Corregir

defectos en

diseo

5. Prevenir

errores humanos

Establecer

mtodos de

reparacin

Descubrir y

prevenir

deterioracin

Prevenir errores

de reparacin

Prevenir errores

de operacin

Mejora de habilidades de operacin Mejora de habilidades de mantenimiento

Fig. 1.8 Diagrama de flujo de acciones para evitar fallas

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P. Reyes / enero 2009

Pgina 20 de 80

MDULO 2. ASPECTOS GENERALES DEL TPM

2.1 Consideraciones generales

La implantacin del TPM debe ser iniciar en el rea productiva donde las

prdidas son ms visibles como una primera fase y luego ser extendido hacia las

reas administrativas de la empresa, como se muestra a continuacin:

Figura 2.1 Implementacin y expansin del TPM

Figura 2.2 Pilares del TPM

36

Forma de Implantar el TPM

Finanzas

Planeaci

n

Alta

Gerencia

Personal

Asuntos Generales

FASE 1 TPM

FASE 2 TPM

Desarrollo Ventas Produccin

Planta

1

Planta

2

Planta

3

34

PILARES DEL TPM

Los esfuerzos de la empresa en busca de la mejora continua, se canalizan

por medio de los pilares del TPM, cuyo objetivo es optimizar el uso de los

activos de la empresa, apoyados en los indicadores P Q C D S M.

M

e

j

o

r

a

m

i

e

n

t

o

C

o

n

t

i

n

u

o

C

o

n

t

r

o

l

I

n

i

c

i

a

l

S

e

g

u

r

i

d

a

d

,

H

i

g

i

e

n

e

y

M

e

d

i

o

A

m

b

i

e

n

t

e

M

a

n

t

e

n

i

m

i

e

n

t

o

d

e

C

a

l

i

d

a

d

M

a

n

t

e

n

i

m

i

e

n

t

o

P

l

a

n

e

a

d

o

M

a

n

t

e

n

i

m

i

e

n

t

o

A

u

t

n

o

m

o

T

P

M

P

a

r

a

O

f

i

c

i

n

a

s

C

a

p

a

c

i

t

a

c

i

n

y

E

n

t

r

e

n

a

m

i

e

n

t

o

Visin Estrategias Misin

Polticas - Metas Indices P Q C D S M Objetivos

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P. Reyes / enero 2009

Pgina 21 de 80

Pilares bsicos para el desarrollo de TPM

A continuacin detallaremos algunos de los pilares bsicos para el desarrollo de

TPM en una empresa.

1. Aplicacin del Kobetsu Kaizen (mejora enfocada)

Para posibilitar optimizar la produccin eliminando las prdidas productivas. Su

objetivo es lograr el "cero defectos" en todo tipo de prdidas como fallas y

defectos, y la optimizacin de la produccin al mximo posible. El personal

involucrado en esta tarea es el staff de ingenieros, los jefes de produccin y de

mantenimiento.

Las acciones a desarrollar, estn enfocadas a la deteccin de las 6 grandes

prdidas que afectan la produccin, al clculo unitario y establecimiento de metas

para optimizar la productividad, al anlisis de casos y revisin de elementos

relacionados, as como a la bsqueda permanente del estado ideal de los equipos

y la produccin.

2. Establecimiento del mantenimiento autnomo

Su objetivo es la formacin de operadores para que conozcan bien los equipos y

promover la filosofa de que cada operador es responsable por su equipo y su

cuidado. El personal a involucrar para ello son los operadores y jefes de lnea de

produccin.

Las acciones a desarrollar se enfocan a la implementacin de un plan bsico para

eliminar prdidas a travs de 7 etapas:

a).- Limpieza inicial.

b).- Eliminacin de las fuentes de suciedad y contaminacin.

c).- Elaboracin de normas de mantenimiento autnomo.

d).- Aplicar tcnicas de inspeccin general.

e).- Aplicar tcnicas de autoinspeccin.

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P. Reyes / enero 2009

Pgina 22 de 80

f).- Estandarizar procedimientos.

g).- Control de los objetivos establecidos.

3. Consolidacin del mantenimiento programado

Su objetivo es confirmar y optimizar el plan de mantenimiento programado para

evitar paros innecesarios. El personal que debe involucrarse son los jefes y

personal de mantenimiento.

Las acciones a desarrollar consisten en establecer contramedidas diarias;

confirmar planes y acciones de mantenimiento programado; mejorar la vida til de

los equipos e instalaciones; control de repuestos e inventarios; perfeccionar el

anlisis, la capacidad de diagnstico y prevencin de averas; y confirmar planes

de lubricacin.

4. Formacin del personal de produccin y mantenimiento

Su objetivo radica en mejorar el nivel de competencias y habilidades del personal

de produccin y mantenimiento. Y el personal que habr de participar en ello son

los operadores de produccin y mantenimiento.

Las acciones a desarrollar se dirigen a la realizacin de cursos de mantenimiento

de equipos en general. Cursos sobre planificacin y control de equipos; formacin

para realizar ajustes de equipos en general; mantenimiento predictivo o basado en

monitoreo; cmo impedir fugas y prdidas; mantenimiento de sistemas hidrulicos,

neumticos y lubricacin; mantenimiento de sistemas de control y automatizacin

industrial; y, el propio mantenimiento autnomo

5. Consolidar el sistema inicial de control de equipos y productos

Su objetivo es disminuir el tiempo de fabricacin de productos, mejorar el diseo y

los procesos de fabricacin y optimizar la gestin de produccin en general. El

personal de ingeniera de produccin, mantenimiento y de investigacin y

desarrollo de productos, son los participantes en esta fase del proceso.

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P. Reyes / enero 2009

Pgina 23 de 80

Las acciones a desarrollar consisten en establecer metas para el desarrollo y

diseo de productos; facilitar el proceso productivo; facilitar el aseguramiento de la

calidad; facilitar las acciones de mantenimiento; mejorar la confiabilidad de los

equipos; y establecer la deteccin de problemas en la etapa inicial del proceso

productivo.

6. Consolidar el sistema integral de mantenimiento

Esta actividad tiene por objetivo buscar el "cero defectos" mediante el

mantenimiento sostenido de las condiciones alcanzadas en los equipos e

instalaciones de produccin, realizando un mantenimiento de calidad dentro de un

proceso de mejora continua. El personal de aseguramiento de la calidad,

ingeniera de produccin, jefes de lnea de produccin y jefes de mantenimiento

sern los encargados de su cumplimiento.

Las acciones a desarrollar son confirmar estndares de calidad; comprensin de

fallas y averas; investigar las condiciones de los procesos productivos, equipos,

mtodos de produccin y materia prima; investigar, analizar y mejorar condiciones

de los equipos; establecer los estndares y el control de tendencias.

7. Establecer un sistema de seguridad e higiene en el trabajo y de control

ambiental

Tiene como objetivo lograr alcanzar y mantener el "cero accidentes" y la "cero

contaminacin" con la creacin de ambientes de trabajo sanos, limpios y

motivantes. Por ello las personas involucradas sern los especialistas en

seguridad, higiene y medio ambiente.

Y, las acciones a desarrollar consisten en establecer medidas de seguridad del

equipo / instalacin; lograr condiciones laborales ms seguras; mejorar el medio

ambiente laboral (ruidos, vibraciones, suciedad, etc.); evitar la contaminacin

ambiental; cuidar la salud de los trabajadores; y promover acciones de limpieza e

higiene.

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P. Reyes / enero 2009

Pgina 24 de 80

El TPM se promueve a travs de una estructura de pequeos grupos que se

integran en toda la organizacin. Este sistema es eficaz para desplegar las

polticas y objetivos de la alta direccin.

Figura 2.3 Organizacin para la implementacin del TPM

2.2 Elementos del TPM

Los elementos principales del TPM son los siguientes:

Mantenimiento correctivo programado

Mantenimiento preventivo (incluye predictivo por proveedores: termografa

infrarroja, anlisis de vibraciones y aceites)

39

Organizacin para el TPM

Pequeos Grupos

Gerente

General

Gerentes

de Area

Lderes de

Seccin

Coordinador

de Seccin

Operarios

Grupos

Gerenciales

Grupos

Operacionales

Grupos

Autnomos

A

CT

IV

ID

A

D

ES

BOTTOM UP

PL

AN

EA

C

IO

N

TOP DOWN

Grupo

Ejecutivo

Oficina de

Promocin

TPM

Capacitacin y

entrenamiento

TPM para Oficinas

Control Inicial

Mantenimiento Planeado

Mejoramiento Contnuo

Mantenimiento

de la Calidad

Seguridad, Higiene

y Medio Ambiente

Mantenimiento Autnomo

SUBCOMITES

Organizacin Dinmica TPM

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P. Reyes / enero 2009

Pgina 25 de 80

Mantenimiento productivo autnomo por operadores (limpieza, lubricacin,

aprietes, ajustes, reparaciones menores, etc.)

Mantenimiento proactivo por Ingeneira (rediseo, Mantenimiento Centrado

en Confiabilidad - RCM, A Prueba de Error - Poka Yokes)

Sistemas de administracin del mantenimiento

Mantenimiento Correctivo no planeado: Acciones para eliminar las causas de

falla en operacin normal: riesgos en la seguridad; riesgos ambientales; riesgos en

las instalaciones; amenazas a la produccin; amenazas al servicio.

Mantenimiento Preventivo: Acciones planeadas para prolongar la vida til del

equipo: Lubricacin, limpieza, pintura, inspecciones, ajustes, reemplazo

programado de partes en base a su desgaste. Pueden ser motivadas por

inspecciones durante la operacin. No incluye: Trabajos en paros por orden

gubernamental (calderas), reparacin de fallas bajo funcionamiento normal

Mantenimiento Predictivo: Acciones planeadas para predecir los problemas

antes de que ocurran o lleguen a ser graves: Desgaste de rodamientos; Corrosin

en tuberas; Desgastes en partes; Calentamientos anormales en componentes.

Tcnicas de diagnstico:

Anlisis dinmico de vibraciones (por transformada de Fourier): equipo

rotatorio, balanceo;

Termografa infrarroja: tableros elctricos, subestaciones, empalmes de

cables de alta tensin;

Anlisis de contaminacin de aceites (tribologa);

Ultrasonidos: control de fluidos lquidos y gaseosos;

Anlisis de parmetros de operacin de los equipos;

Inspeccin visual de fugas;

Emisiones acsticas para sistemas presurizados o al vaco;

Radiografa: equipo de soldado, estructuras de acero, equipo rotativo.

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P. Reyes / enero 2009

Pgina 26 de 80

Control de corrosin: tuberas de metal y equipo industrial.

Corrientes parsitas: fracturas e imperfecciones metlicas

Tintas penetrantes: uniones soldadas, estructuras de acero, calentadores,

flechas y estructuras plsticas.

Ampermetro: corriente tomada por los motores

Estetoscopio: vibraciones anormales

Mantenimiento Correctivo planeado: Acciones para eliminar las causas de falla

previamente detectados por los mantenimientos preventivo y predictivo tales

como: reparaciones en intervalos planeados; rediseo de equipos;

reacondicionamiento de componentes; mejora de materiales;

mejora en herramientas; capacitacin de lderes, supervisores y operadores

Sistemas administrativos: Uso de sistemas de cmputo: costos del sistema;

equipo de cmputo y comunicaciones; software y licencias; bases de datos;

conexin con sistemas logsticos y de costos.

Beneficios:

Mejora en el desarrollo y control de los programas de mantenimiento

preventivo

Facilidades de acceso a rutinas de mantenimiento y listas de verificacin

Interfase con otros sistemas computacionales como Compras, Inventarios,

Recursos Humanos, Costos.

Facilidades para mantener un historial del equipo, sus fallas y prediccin de

la confiabilidad.

Mdulos Principales

Control de trabajo (rdenes, interfases)

Confiabilidad de los equipos (historial, programa de MP, archivos de datos)

Control de los recursos humanos

Control de materiales (materiales indirectos, refacciones, herramientas)

Planeacin y programacin (planes, trabajos repetitivos)

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P. Reyes / enero 2009

Pgina 27 de 80

Parmetros del sistema para estadsticas

2.3 Tcticas de Tiempo en TPM

Eliminar continuamente las actividades que no agregan valor (esperas,

movimientos innecesarios, transportes innecesarios, exceso de inventarios

en refacciones, procesos de firmas, etc.)

Transferir los procedimientos normales de mantenimiento rutinario a los

operadores de produccin mantenimiento autnomo.

Entrenar a los operadores para identificar y atender condiciones anormales

Orden y limpieza (5s)

Aplicar las tcnicas de reduccin de tiempos de preparacin (SMED)

Anticiparse a problemas potenciales a travs del AMEF del equipo

Mantener un inventarios de partes crticas, clasificacin ABC.

Involucrar al personal de Mantenimiento en las decisiones de compra de

maquinaria

Enfocar la mejora del equipo hacia su fcil mantenimiento y utilizacin de

Poka Yokes (A Prueba de Error)

Utilizar equipos y tcnicas especiales para identificar la necesidad de

mantenimiento al equipo (Anlisis de confiabilidad MTBF, MTTR)

Hacer que el personal de mantenimiento participe en los equipos Kaizen de

produccin.

2.4 Mantenimiento Centrado en Confiabilidad

El Mantenimiento Centrado en Confiabilidad es un proceso especfico empleado

para identificar las polticas que deben ser implantadas para administrar los

mecanismos de falla que puedan causar la falla funcional de algn activo en un

contexto operativo determinado.

El RCM tiene este nombre (Mantenimiento Basado en Confiabilidad) para enfatizar

el papel que juega la teora y la prctica de la confiabilidad, al enfocar las

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P. Reyes / enero 2009

Pgina 28 de 80

actividades de mantenimiento preventivo en retener la confiabilidad inherente por

diseo de los activos.

Figura 2.4 Confiabilidad de los equipos

De acuerdo al estndar SAE-JA1011, Evaluation Criteria for Reliability-Centered

Maintenance (RCM) Processes, cualquier proceso RCM debe asegurar que se

contesten, de forma satisfactoria y en un orden preestablecido, siete preguntas:

Cules son las funciones y estndares de desempeo en el contexto

operativo actual? (Funciones y estndares de desempeo).

De qu forma pueden fallar para que dejen de cumplir con sus

funciones? (Modos de falla).

Cules son las causas de cada falla funcional? (Mecanismos de falla).

Qu sucede cuando se presenta cada mecanismo de falla? (Efectos de

la falla).

Qu puede ocurrir si se presenta cada mecanismo de falla?

(Consecuencias de la falla).

Qu se puede hacer para predecir o prevenir cada mecanismo de

falla? (Estrategias de mantenimiento).

Confiabilidad (R). Es la probabilidad de que un activo fsico realice su funcin,

bajo condiciones determinadas, durante un intervalo de tiempo especfico.

Agua de mar

Diesel

Aceite

Tiempo (meses)

1 2 3 4 5 6 7 8

C

o

n

f

i

a

b

i

l

i

d

a

d

Confiabilidad (R). Es la probabilidad de que un activo fsico realice su funcin,

bajo condiciones determinadas, durante un intervalo de tiempo especfico.

Agua de mar

Diesel

Aceite

Tiempo (meses)

1 2 3 4 5 6 7 8

C

o

n

f

i

a

b

i

l

i

d

a

d

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P. Reyes / enero 2009

Pgina 29 de 80

Qu se debe hacer si no se puede encontrar una accin de

mantenimiento adecuada? (Acciones requeridas cuando no se puede

prevenir la falla o cuando la confiabilidad inherente es baja).

El esquema de operacin del RCM se muestra a continuacin:

Figura 2.5 Anlisis RCM

17

Identificacin de

modos de falla

Fallas ocultas

Fallas evidentes

Calificacin de la

frecuencia de ocurrencia

1

2

3

4

5

6

6 5 4 3 2 1

Prueba

Rehabilitacin

Reemplazo

Bsqueda de fallas

Rediseo

Permitir falla

Identificacin de

mecanismos de falla

Efectos de la

ocurrencia del M.F.

Identificacin del tipo de

consecuencia (seguridad,

ambiente, produccin, equipo)

M.F. asociados a la mayor

consecuencia y clasificados por

nivel de importancia del riesgo

Matriz de Riesgos

M. F. asociados a

actividades de

mantenimiento

Indispensable reducir el riesgo a niveles

mas bajos.

Es necesario realizar acciones a fin de

reducir el nivel de riesgo.

Operacin permitida sin realizar acciones

para controlar el riesgo.

Consecuencias de la

ocurrencia del M.F.

Seleccin de

equipos para

programa RCM

Identificacin de

funciones y

estndares de

desempeo

1

2

3

4

5

6 7

Estrategias de

mantenimiento

Calificacin de la magnitud

de la consecuencia

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P. Reyes / enero 2009

Pgina 30 de 80

Anlisis de AMEF

Las primeras cinco preguntas se responden a partir de estudios de Anlisis de los

Modos de Falla y sus Efectos FMEA.

El Anlisis de del Modo y Efectos de Falla es un grupo sistematizado de

actividades para: reconocer y evaluar fallas potenciales y sus efectos, e

identificar acciones que reduzcan o eliminen las probabilidades de falla y

documentar los hallazgos del anlisis.

Figura 2.6 Anlisis FMEA Modos y mecanismos de falla

23

Componente 1 Mecanismo 1 Sistema

Componente 2

Componente 3

Funcin 1 Modo 1

Funcin 2

Funcin 2

Modo 2 Mecanismo 2

Modo 3 Mecanismo 3

Falla funcional. Qu deja de hacer? o qu hace de forma incorrecta?

Modo de falla. Cmo deja de cumplir su funcin? (forma en la que identificamos la

falla).

Mecanismos de falla. Por qu se present el modo de falla?

Interruptor

Mecanismo de

apertura roto

Sistema de

arranque

Interrumpir la

corriente si es

superior a 1000 A

Falla a

abrir

Anlisis FMEA

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P. Reyes / enero 2009

Pgina 31 de 80

Mecanismo de falla. Motivo fsico por el que se presenta el modo de falla.

Figura 2.6 Anlisis FMEA Efectos y consecuencias

Durante la identificacin de consecuencias de los mecanismos de falla, la teora

establece que se debe suponer que todas las protecciones fallan. Este

ejercicio permite al analista identificar qu tantas protecciones se tienen antes de

llegar a las consecuencias identificadas.

29

Efectos de la falla. En qu forma se manifiesta la falla?

Consecuencias. Qu prdidas provoca la falla en trminos de seguridad, ambiente,

operacin y daos a equipo?

Anlisis FMEA

Mecanismo 1

Mecanismo 2

Mecanismo 3

Efectos 1

Efectos 2

Efectos 3

Mecanismo 1

Consecuencia 1

Consecuencia 2

Consecuencia n

Mecanismo 2

Mecanismo 3

Mecanismo de

apertura roto

Sobre corriente en bus

Alta temperatura

Mecanismo de

apertura roto

Motor de 600 HP quemado

Paro de produccin por

una semana

Fatiga trmica

Fatiga mecnica

Estrs

Desgaste

Degradacin

Corrosin

Erosin

Fractura

Expansin

Contraccin

Fatiga trmica

Fatiga mecnica

Estrs

Desgaste

Degradacin

Corrosin

Erosin

Fractura

Expansin

Contraccin

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P. Reyes / enero 2009

Pgina 32 de 80

En un estudio RCM, al llegar a este punto es importante valorar las capas de

proteccin existentes.

Figura 2.7 Simulacin de la falla y sus consecuencias

Las estrategias de mantenimiento son las polticas de administracin de fallas en

tanto las tareas de mantenimiento son las acciones especficas con las que se

satisfacen dichas polticas.

Estrategias de mantenimiento: Son las polticas a seguir para enfrentar las

fallas, en donde las actividades de mantenimiento proveen los mayores beneficios.

Actividades con base en condicin

Actividades de rehabilitacin

Actividades de reemplazo

Combinacin de actividades de mantenimiento

Acciones a falta de actividades de mantenimiento preventivas:

Programar actividades de bsqueda de fallas

No programar mantenimientos

Rediseo

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P. Reyes / enero 2009

Pgina 33 de 80

Actividades de mantenimiento: Son las acciones especficas para mantener

operando el componente.

Actividad Periodicidad (meses)

Limpieza y pintura 12

Engrasado 1

Alineacin 3

Recalibracin 3

Cambio de filtro 6

Cambio de aceite 6

Reemplazo de flecha 24

Rectificacin 36

Actividades con base en condicin (Limpieza y pintura, Alineacin,

Recalibracin, Cambio de filtro, Cambio de aceite, etc.), el adoptar esta estrategia

depende de las caractersticas del mecanismo de falla (variables a monitorear,

consecuencias de la ocurrencia de la falla, caractersticas del intervalo P-F, costo,

etc).

Figura 2.8 Restablecimiento de la condicin original

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P. Reyes / enero 2009

Pgina 34 de 80

Actividades de rehabilitacin programada (Limpieza y pintura, Reapriete,

Recalibracin, Rectificacin, etc.), estas actividades de rehabilitacin peridica

deben asegurar que el componente se retorna a su condicin de desempeo

inicial, el adoptar esta estrategia depende de las caractersticas del mecanismo

de falla (consecuencias de la ocurrencia del mecanismo de falla, consistencia en

su intervalo de vida til, costo, etc.)

Figura 2.9 Rehabilitacin del equipo

Actividades de reemplazo programado (Cambio de filtros, cambio de aceite y en

general reemplazo de componentes o sistemas), se realiza el cambio fsico del

componente con una frecuencia definida e independientemente de su condicin

(normalmente aplicada a consumibles), el adoptar esta estrategia depende de las

caractersticas del mecanismo de falla (consecuencias de la ocurrencia del

mecanismo de falla, consistencia en su intervalo de vida til, costo, etc.)

Programacin de actividades para bsqueda de fallas (Realizacin de pruebas

de operatividad a equipos tales como vlvulas SDV, PSV o sistemas en reserva),

estas actividades se realizan con una periodicidad definida para identificar fallas

ocultas, el adoptar esta estrategia depende de las caractersticas del mecanismo

de falla (consecuencias de la ocurrencia del mecanismo de falla, tipo de prueba,

costo, etc.)

Vida promedio

Tiempo

Vida til

Distribucin

Normal

Vida promedio

Tiempo

Vida til

Distribucin

Normal

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P. Reyes / enero 2009

Pgina 35 de 80

Figura 2.10 Pruebas especiales para investigar fallas

Figura 2.11 Anlisis de rbol de fallas (FTA) para

identificar la probabilidad de que ocurra una falla con base

en la confiabilidad de los componentes o partes.

MDULO 3. PROGRAMA DE IMPLANTACIN DEL TPM

52

Vlvula B

Vlvula A

Controlador

X

Y Sensor

Sensor

Sobrenivel en tnque

Desc. a tq. abta

Falla lazo control

valv. A

AND

OR

OR

AND

Valv. A fall

abierta

Valv. B fall

cerrada

Falla

controlador

Fallan sensores

Sensor Y Sensor X

D E

C

B

A

E1

E2

E3

Enfoque del anlisis de rbol de fallas AAF

Vlvula de

alivio

Vlvula de

alivio

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P. Reyes / enero 2009

Pgina 36 de 80

Se sugieren 12 pasos a seguir para la implementacin, como sigue:

Figura 3.1 Programa de implementacin del TPM en 12 pasos

Fase P a s o D e t a l l e s

1.- La alta direccin anuncia inicio TPM Conferencia sobre TPM al personal

2.- Programa de educacin y campaa

Directores: seminarios.

General: presentaciones

3.- Crear organizaciones/ promocin

Crear comits en cada nivel para

promocin, asignar staff

4.- Establecer polticas bsicas y metas Evaluar condiciones actuales, metas

5.- Formular plan maestro

Preparar planes detallados de

actividades.

6.- Organizar acto de lanzamiento Invitar clientes, gente importante

P

r

e

p

a

r

a

c

i

n

I

m

p

l

a

n

t

a

c

i

n

Implantacin

preliminar

Estabilizacin

7.Mejorar la efectividad de cada equipo

Seleccionar equipo modelo. Formar equipo

de proyecto.

8.- Programa de mantenimiento autnomo

Promover los 7 pasos, fabricar tiles de diagnstico

y establecer proc. de certificacin de los trabajadores

9. Programa de mantenimiento para

Equipos nuevos por mantenimiento.

Incluye mantto. peridico, y predictivo, gestin de

repuestos, herramientas, dibujos y programas

10. Dirigir el entrenamiento para mejorar

operacin y capacidad de mantenimiento

Entrenar a los lderes, estos comunican informacin

con los miembros del grupo.

11. Programa actualizacin de los

equipos antiguos

Reconstruccin y mantenimiento preventivo

12. Perfeccionar y mejorar el TPM

Evaluacin para el premio PM, fijar objetivos mas

elevados

Pasos para implantar el mantenimiento productivo total

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P. Reyes / enero 2009

Pgina 37 de 80

Figura 3.2 Esquema de implementacin del TPM en cuatro etapas

59

4

1

Declaracin de la alta direccin

para introduccin del TPM

2

Educacin y campaa para

introduccin del TPM

3

Organizacin de promocin

TPM y modelo funcional

5

Elaboracin de Plan Maestro

para implantacin TPM

Establecimiento de la estrategia

bsica y metas TPM

6

Iniciacin del TPM

7

Formacin de la estructura

eficiente de produccin:

Mejoramiento Continuo

Mantenimiento Autnomo

Mantenimiento Planeado

Capacitacin

8

Formacin de organizacin

por control inicial de

nuevos productos, equipos

e instalaciones

Formacin de

mantenimiento de calidad

9

10

Formacin de la

organizacin eficiente de

los departamentos

administrativos e indirectos

11

Formacin del sistema de

control ambiental,

seguridad e higiene

12

Realizacin plena

del TPM y

mejoramiento

continuo

El TPM se implanta normalmente en cuatro etapas, que se descomponen en doce pasos bsicos, es de

vital importancia observar cuidadosamente las estrategias y fundamentos bsicos recomendados para

un programa de TPM.

Esquema de Implantacin del TPM 4 ETAPAS (12 PASOS )

ETAPA DE

PREPARACION PARA

INTRODUCCION

ETAPA DE

INTRODUCCION

ETAPA DE

IMPLANTACION

ETAPA DE

CONSOLIDACION

36 a 60 meses (3 a 5 aos) 6 a 9 meses

7

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P. Reyes / enero 2009

Pgina 38 de 80

PASO 1: DECLARACIN DE LA DIRECCIN

Declaracin en el comit directivo para introduccin de TPM.

La decisin es comunicada a todos los empleados, no delegando tal

atribucin a subordinados.

Organizacin de seminarios y plticas sobre TPM, confirmando la

introduccin del TPM.

Disposicin de tiempo y recursos.

PASO 2: EVALUACIN Y CAMPAA PARA INTRODUCCIN

Antes de iniciar el programa de TPM, se debe garantizar que los objetivos

fundamentales del TPM y las razones estratgicas que se tienen por parte de la

direccin sean comprendidas, a travs de programas de capacitacin y

entrenamiento por niveles jerrquicos.

Figura 3.3 Despliegue del TPM de arriba a abajo

TOP DOWN

Gerentes

Alta

Direccin

Gerente General

Lderes

Supervisores y

Coordinadores

Operadores

TOP DOWN

Gerentes

Alta

Direccin

Gerente General

Lderes

Supervisores y

Coordinadores

Operadores

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P. Reyes / enero 2009

Pgina 39 de 80

PASO 3. ORGANIZACIN DE LA PROMOCIN Y MODELO

FUNCIONAL

El objetivo es crear una estructura en forma matricial para la promocin del TPM

Figura 3.4 Organizacin para el TPM

70

PEQUEOS GRUPOS EN EL LUGAR

DE TRABAJO (CRCULO PM)

COMITE SECCIONAL DE

DESARROLLO TPM

COMITE DE DESARROLLO

TPM DE LA PLANTA

COMITE

DEPARTAMENTAL DE

DESARROLLO TPM

COMITE DE DESARROLLO

TPM DE LA EMPRESA

DIRECTOR

GTE. PLANTA GTE. PLANTA GTE. PLANTA GTE. PLANTA GTE. PLANTA

GTE. AREA GTE. AREA GTE. AREA GTE. AREA GTE. AREA

LIDER

SECCION

LIDER

SECCION

LIDER

SECCION

LIDER

SECCION

LIDER

SECCION

LIDER DE

GRUPO

LIDER DE

GRUPO

LIDER DE

GRUPO

LIDER DE

GRUPO

LIDER DE

GRUPO

OPERA-DOR OPERA-DOR OPERA-DOR OPERA-DOR OPERA-DOR

PASO 3

Organizacin de la promocin y modelo funcional

O

r

g

a

n

i

z

a

c

i

n

D

i

n

m

i

c

a

T

P

M

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P. Reyes / enero 2009

Pgina 40 de 80

PASO 4. ESTABLECIMIENTO DE ESTRATEGIAS Y METAS

El TPM debe ser parte integral de la administracin de la empresa a mediano y

largo plazo e incluido en los planes anuales por departamento y seccin.

Figura 3.5 Establecimiento de objetivos y metas en TPM

73

PASO 4

PELP

Plan

Estratgico

a Largo

Plazo

O

b

j

e

t

i

v

o

s

P

o

l

t

i

c

a

s

Meta 1

Meta 2

Meta 3

Meta 4

TPM

Estrategia

TPM

Estrategia

TPM

Estrategia

TPM

Estrategia

TPM

Meta

TPM de

departa

mento

Meta

TPM de

seccin

Meta

TPM de

grupo

GERENTE DE

PLANTA

Estrategia

TPM

Estrategia

TPM

Estrategia

TPM

Estrategia

TPM

Estrategia

TPM

Estrategia

TPM

Estrategia

TPM

Estrategia

TPM

Estrategia

TPM

Estrategia

TPM

Estrategia

TPM

Estrategia

TPM

Actividades

para

operadores

GERENTE DE

DEPARTAMENTO

LDER DE

SECCION

LDER

DE GRUPO

PLANEACION

Establecimiento de estrategias y metas

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P. Reyes / enero 2009

Pgina 41 de 80

PASO 5. ELABORACN DEL PLAN MAESTRO

El plan debe incluir desde los preparativos para la introduccin hasta la

consolidacin, inicialmente el plan debe contener los 12 pasos conteniendo los

pilares bsicos, indicando con claridad lo que debe hacerse y hasta cuando. En

base al plan cada departamento deber elaborar su propio plan.

Mejoras orientadas

Mantenimiento Autnomo

Mantenimiento Planificado

Formacin y adiestramiento

Gestin temprana de los equipos

Mantenimiento de calidad

Actividades de departamentos administrativos y de apoyo

Gestin de seguridad y entorno

Figura 3.6 Plan maestro de implementacin del TPM

77

PASO 5

PRE-REQUISITO

Promocin

Involucramiento

ASIGNACIONES

Preparacin para

el Arranque

Elaboracin del Plan maestro

Etapas de su elaboracin

EJECUCION

Implantacin y

consolidacin

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P. Reyes / enero 2009

Pgina 42 de 80

PASO 6. INICIACIN DEL TPM

El lanzamiento del TPM debe proveer una atmsfera que eleve la moral e inspire

dedicacin para enfrentar el desafo de eliminar prdidas. Debe ser aceptado por

los representantes del personal de la empresa (sindicalizados y empleados).

Figura 3.7 Lanzamiento del Plan de implementacin del TPM

PASO 7. SELECCIN DEL EQUIPO MULTIDISCIPLINARIO

Seleccionar un rea prototipo y formar un equipo interdisciplinario de trabajo TPM,

con la participacin de los diferentes departamentos (produccin, mantenimiento,

ingenieras, recursos humanos y el operador), dentro de este equipo de trabajo se

debe encontrar como mnimo un experto del anlisis de Mantenimiento Productivo

y mtodos de solucin de problemas PM. Los temas de mejora deben estar

orientados la eliminacin de prdidas.

REUNION CON

LOS EMPLEADOS

INFORMACION DE LAS

DIRECTRICES Y

METAS

ACEPTACION DEL DESAFIO POR

PARTE DEL PERSONAL

REUNION CON

LOS EMPLEADOS

INFORMACION DE LAS

DIRECTRICES Y

METAS

ACEPTACION DEL DESAFIO POR

PARTE DEL PERSONAL

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P. Reyes / enero 2009

Pgina 43 de 80

Figura 3.7 Plan de reduccin de prdidas

Mantenimiento autnomo

Los operadores se involucran en el mantenimiento de rutina y en actividades de

mejora que eviten el deterioro acelerado y ayuda a mejorar las condiciones del

equipo. Cada empleado se encarga de cuidar efectivamente sus propios equipos y

este compromiso se debe adoptar por cada operador.

Se implanta en siete pasos empezando por la limpieza inicial y procediendo

regularmente hasta la plena autogestin, con ello se establecen condiciones de

proceso ptimas

83

PASO 7

Equipos crticos, cuello de

botella, prdidas crnicas

Produccin Ingenieras Mantenimiento

EQUIPO INTERDISCIPLINARIO

Anlisis de Prdidas:

Averas, Ajustes, Prdidas por

herramientas

Operaciones en vaco,

Pequeas paradas

Reduccin de velocidad

Defectos en producto

Mejoras enfocadas a

eliminar prdidas

Medicin de la eficiencia

global del equipo

Anlisis

PM

TOP

BOTTOM

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P. Reyes / enero 2009

Pgina 44 de 80

Figura 3.8 Pasos de implementacin del mantenimiento autnomo

L O S P A S O S

L A S A C T I V I D A D E S

1.- Limpieza Inicial (5Ss)

2.- Acciones en la fuente

de los problemas

3.- Estndares de limpieza y

lubricacin

4.- Inspeccin General

5.- Inspeccin autnoma

6.- Organizacin y orden

7.- Mantenimiento autnomo

pleno

Limpiar para eliminar polvo y suciedad, principalmente en el

cuerpo del equipo; lubricar y apretar pernos, descubrir

problemas

Prevenir la causa del polvo, suciedad y difusin de esquirlas,

mejorar partes que son difciles de limpiar y lubricar, reducir el

tiempo requerido para limpiar y lubricar

Establecer estndares que reduzcan el tiempo gastado

limpiando, lubricando y apretando ( especficamente

tareas diarias y peridicas

Con la inspeccin manual se genera instruccin

los miembros de crculos descubren y corrigen

defectos menores del equipo

Desarrollar y emplear listas de chequeo para

inspeccin autnoma

Estandarizar categoras de control de lugares de trabajo indivi

duales; sistematizar a fondo el control del mantenimiento:

estndares de inspeccin, limpieza y lub., registro datos y matto

Desarrollos adicionales de polticas y metas compaa, incre

mentar regularidad de actividades mejora. Registrar resultados

anlisis MTBF y disear contramedidas en concordancia

7 pasos para desarrollar el mantenimiento autnomo

88

PASO 7

1

Limpieza inicial

2

Eliminar fuentes de

contaminacin y lugares

inaccesibles

3

Establecer estndares de

limpieza y lubricacin

4

Inspeccin general del equipo

5

Autoinspeccin

6

Mantenimiento Autnomo

sistemtico

7

Prctica plena del autocontrol

Conseguir que los

operadores se interesen y

responsabilicen por su

equipo

Reduccin de averas y

formacin de operadores

que comprendan y

dominen su equipo

Organizacin robusta y

cultura de que cada lugar

de trabajo sea capaz de

autocontrolarse

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P. Reyes / enero 2009

Pgina 45 de 80

Tiene los siguientes objetivos:

Se libera al personal de mantenimiento e ingeniera para que realicen sus

funciones con ms eficiencia

El personal de mantenimiento se dedica a:

o Reparaciones mayores

o Mantenimiento correctivo planeado

Ingeniera de dedica a:

o Mantenimiento basado en la confiabilidad

o Desarrollo de mejoras al equipo y restablecimiento mayor

El mantenimiento planeado se establece para lograr dos objetivos. Mantener el

equipo y el proceso en condiciones ptimas y lograr la eficiencia. La gestin del

equipo est basada en tres factores fundamentales, caractersticas del equipo,

naturaleza del proceso y fallas en equipos o instalaciones. Adems se toma en

cuenta la capacidad y funciones del personal de mantenimiento.

Figura 3.9 Mantenimiento planeado

91

PASO 7

Mantenimiento

Planeado

Mantenimiento

Preventivo

(MP)

Mantenimiento

de Averas

(BM)

Mantenimiento

Correctivo

(CM)

Mantenimiento

Basado en

Condiciones

(CBM)

Mantenimiento

Basado en

Tiempo (TBM)

Servicio

Peridico

Chequeos e

Inspecciones

Diarias

Chequeos e

Inspecciones

Peridicas

Diagnstico de

equipos

estticos

Diagnstico de

maquinaria

rotativa

Mantenimiento planeado

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P. Reyes / enero 2009

Pgina 46 de 80

El TPM es un proceso de cambio cultural, a travs del aprendizaje continuo. El

efecto multiplicador de los conocimientos realizado de manera horizontal por los

propios operadores, maximiza los efectos del autodesarrollo de manera prctica y

sistemtica, logrando con esto conformar una organizacin que aprende.

Figura 3.10 Proceso de aprendizaje

PASO 8. CONTROL INICIAL DE NUEVO EQUIPO

Es de vital importancia el desarrollar productos de calidad que anticipen las

necesidades del usuario, que sean competitivos, fciles de vender y producir. Para

lograrlo deben identificarse las entradas del proceso, asegurando que el equipo de

produccin sea fcil de usar, mantener, altamente fiable y con anlisis de

ingeniera a ltimo nivel.

93

PASO 7

Capacitacin

Observacin

del

fenmeno

Evaluacin precisa

del fenmeno

(diagnostico de

causa - efecto)

Actuar

Reflexivamen

te

Percepcin

Cinco

Sentidos

Juicio

Conocimient

o

Aprendizaje

Accin

MEJORA CONTINUA

OBJETIVO

Incrementar

la Capacidad

Individual

ETAPAS DE APRENDIZAJE

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P. Reyes / enero 2009

Pgina 47 de 80

Figura 3.11 Proceso de control de nuevos equipos

PASO 9. MANTENIMIENTO ORIENTADO A LA CALIDAD

97

PASO 8

Operacin y

Mantenimiento

Diseo y

Tecnologa

Fabricacin

Puesta en

Marcha

Instalacin y

Operaciones de

Prueba

Planificacin

de

Inversiones

Anlisis

Temprano

Mejora

Control Inicial de nuevos equipos

Conforme los equipos asumen el trabajo de la produccin, la

calidad depende crecientemente de las condiciones del equipo.

El mantenimiento de calidad consiste en realizar

sistemticamente actividades que garanticen en los equipos, las

condiciones para que no produzcan defectos de calidad.

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P. Reyes / enero 2009

Pgina 48 de 80

Figura 3.12 Mantenimiento orientado a la calidad

PASO 10. TPM PARA OFICINAS

Las actividades TPM en los departamentos administrativos y de apoyo no

involucran directamente al equipo de produccin. Estos incrementan su

productividad documentando sus sistemas administrativos y reduciendo sus

desperdicios y prdidas, ayudando con esto a elevar la eficacia del sistema de

produccin. Pudiendo as responder rpidamente a los cambios del entorno

tecnolgicos y socio-econmicos.

100

PASO 9

1

Restauracin

Anlisis de

Causas

Eliminacin

de Causas

Establecimien

to de

Condiciones

Mejoramiento

Control de

condicin

Conocimiento

de la

situacin

actual

2

3

4

5

6

7

Mantenimiento de calidad

CIRCULOS INFINITOS DE CALIDAD

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P. Reyes / enero 2009

Pgina 49 de 80

Figura 3.13 TPM para reas administrativas

104

PASO 10

TPM para oficinas, mantenimiento autnomo

administrativo

Eliminacin de

elementos innecesarios

5 sS

Identificacin de procedimientos,

finalidad y efecto Revisin del flujo

de trabajo y sistemas de archivo

Revisin de ficheros y almacenajes

Identificar y corregir

deficiencias y prdidas

Investigar a fondo las prdidas.

Identificar y rectificar los problemas

asociados con las funciones y tareas

administrativas

Eliminar las fuentes de

desechos, suciedad y

prdidas. Reducir el

nmero de lugares a

limpiar o checar.

Remover los obstculos para la

mejora examinando la relacin

entre mecanismos, mtodos,

asignacin de esponsabilidades

y fechas

Formular estndares de accin

que permitan la limpieza y

chequeo fiables, para evitar las

prdidas.

Estandarizar los

procedimientos y reglas

administrativos, preparar

manuales de oficina.

1

Limpieza e inventario

inicial

2

Identificar y tratar

problemas

3

Atacar las fuentes

de contaminacin

4

Preparar estndares y

manuales

PASOS

MEJORA DEL ENTORNO

ADMINISTRATIVO

MEJORA DE LAS FUNCIONES

ADMINISTRATIVAS

105

PASO 10

Preparar programas de formacin revisando y

sistematizando los conocimientos y capacidades

necesarios. Poner en prctica y supervisar el

programa de formacin, mejorando controles

Usar manuales para entrenar en capacidades de

chequeo. Identificar y eliminar las causas de

deficiencia mediante inspeccin general. Aumentar

los controles visuales. Revisar y mejorar los

sistemas. Promover la tecnologa de oficinas.

Aumentar el rendimiento administrativo y la

eficiencia mediante mejoras basadas en la propia

iniciativa de los empleados.

Mantener y mejorar el control visual.

5

Formacin y

entrenamiento

6

Realizar inspeccin

general

7

Autocontrol

PASOS

MEJORA DEL ENTORNO

ADMINISTRATIVO

MEJORA DE LAS FUNCIONES

ADMINISTRATIVAS

TPM para oficinas, mantenimiento autnomo

administrativo

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P. Reyes / enero 2009

Pgina 50 de 80

PASO 11. SISTEMA DE CONTROL AMBIENTAL Y SEGURIDAD

La administracin de la seguridad y el entorno es una actividad clave en cualquier

programa TPM. Para minimizar la posibilidad de accidentes y contaminacin hay

que desarrollar personas que sean promotores de la seguridad y el cuidado del

medio ambiente.

Figura 3.14 TPM orientado al control ambiental y seguridad

PASO 12. REALIZACIN PLENA DEL TPM

El procedimiento paso a paso sistemtico que se recomienda para las actividades

TPM es eficaz para lograr resultados. Es tambin til un enfoque de mejora

continua mediante el ciclo PDCA revisando continuamente los objetivos.

108

PASO 11

Establecer los

requerimientos bsicos, de

seguridad y del entorno

Desarrollar personal

competente en equipos y

proceso

Consolidacin

Sistema de control ambiental y de seguridad

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P. Reyes / enero 2009

Pgina 51 de 80

Figura 3.15 Ciclo de mejora continua del TPM

MEDICIONES PARA TPM

Medicin del desempeo global de Mantenimiento

Disponibilidad = % de tiempo de equipo disponible =

(tiempo total tiempo muerto programado y no programado) / tiempo total

A = MTBF / (MTBF + MTTR)

Tiempo medio entre falla MTBF = tiempo ON

(Tiempo total-tiempo muerto-tiempo no utilizado)/ Numero de fallas

Fallas por unidad de tiempo = 1 / MTTF

Medicin del desempeo global de Mantenimiento

Tiempo medio entre reparaciones MTTR = tiempo promedio para reparar el

equipo, incluye:

111

PASO 12

Realizacin plena del TPM

A P

C D

Optimizar

Estabilizar

Mejorar

Restaurar

TPM

PLANEAR

DESARROLLAR

CORREGIR

ACTUAR

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P. Reyes / enero 2009

Pgina 52 de 80

Tiempo de notificacin, Tiempo de viaje

Tiempo de diagnstico

Tiempo de eliminacin de la falla

Tiempos de espera de partes o de enfriamiento

Tiempo de re ensamble, Tiempo de pruebas

(Tiempo muerto no programado)/ Numero de fallas o

(Tiempo muerto paro programado)/No. de paros

Medicin de la productividad de Mantenimiento

Eficiencia del personal, mide el tiempo consumido en tareas de mantenimiento vs

el tiempo planeado en MP:

Eficiencia del personal = Tiempo tomado / tiempo planeado > 90%

Utilizacin de materiales por orden de trabajo

= Costo total de materiales utilizados / No. de rdenes de trabajo

Medicin de la Organizacin de Mantenimiento

Tiempo utilizado en tareas planeadas como porcentaje de tiempo total, dado un

cierto periodo de tiempo:

INDICE DE TIEMPO PLANEADO Y PROGRAMADO

= Tiempo planeado y programado / (No. de empleados x cantidad de horas cada

uno)

Tiempo consumido durante las fallas como porcentaje del tiempo total.

INDICE DE TIEMPO DE FALLA

Resultados esperados del TPM

Eliminacin de fugas de aceite

Disminucin dramtica de tiempos muertos

Incremento en la eficiencia de los equipos

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P. Reyes / enero 2009

Pgina 53 de 80

Reduccin de paros no programados

Reduccin de rechazos en producto intermedio y producto final

Disminucin consumo de energa

Inventario de maquinas y equipos

Resultados esperados del TPM

Reduccin de horas hombre para el mantenimiento correctivo

Reduccin costo por contratistas

Reduccin de costo por inventarios de refacciones en almacn

Reduccin de polvo en el ambiente

Reduccin de ruido

Reduccin de conflictos produccin / mantenimiento

Mediciones en Mantenimiento

Productividad: efectividad en el uso de recursos

Organizacin: efectividad de la organizacin y actividades de planeacin

Eficiencia del trabajo del personal

Costos: en relacin con el servicio

Calidad: que tan bien se realiza el trabajo

Desempeo general: evaluar los resultados globales

Figura 3.16 Desempeo de Mantenimiento

119

Diagrama de Radar

Organizacin

Calidad

% 100 80 60 40 20 0

Costos Productividad

ACTUAL

Tiempo

De respuesta

Backlog

Entrenamiento Ausentismo

META

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P. Reyes / enero 2009

Pgina 54 de 80

Figura 3.17 Resultados esperados de la implementacin del TPM

120

ETAPA 4

Consolidacin

ETAPA 3

Implantacin

ETAPA 1

Preparacin

ETAPA 2

Introduccin

Declaracin de la

alta direccin.

Educacin y campaa

para introduccin.

Elaboracin del plan

maestro.

Establecimiento de

estratgias y metas.

Organizacin de

promocin y mdelo

PASO 1

PASO 2

PASO 5

PASO 4

PASO 3

PASO 6

Iniciacin del TPM

PASO 7

PASO 8

PASO 9

PASO 10

PASO 11

Estructura eficiente:

Mejoramiento individual

Mantenimiento autnomo

Mantenimiento planeado

Capacitacin

Control inicial de nuevos

productos y equipos.

Mantenimiento de calidad.

TPM para oficinas

Control ambiental y

seguridad

PASO 12

Realizacin plena

del TPM y

mejoramiento

continuo.

PILAR 1

PILAR 8

PILAR 6

PILAR 3

PILAR 2

PILAR 5

PILAR 7

PILAR 4

ELIMINACIN DE PERDIDAS

Conclusiones

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P. Reyes / enero 2009

Pgina 55 de 80

MDULO 4. PROGRAMA DE MANTENIMIENTO AUTNOMO

4.1 Introduccin

La falta de conciencia en relacin al TPM genera situaciones como las siguientes:

Equipo sucio o descuidado

Tuercas y tornillos flojos, producen inestabilidad visible

Fugas de filtros de aire que requieren ser removidos y limpiados

Lubricantes sucios, requieren cambio

Instrumentos de medicin sucios dificultan su lectura

Ruidos anormales en bombas hidrulicas

Mquinas con vibracin y ruidos

Superficies sucias

Fig. 4.8 Situacin anterior al mantenimiento autnomo

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P. Reyes / enero 2009

Pgina 56 de 80

Fig. 4.9 Fricciones por falta de trabajo en equipo

El mantenimiento autnomo promueve conciencia en el equipo, la concienciacin

en el equipo se refiere a cuatro habilidades: (1) descubrir anormalidades; (2)

atender anormalidades; (3) establecer condiciones ptimas del equipo; (4)

mantener el equipo en ptimas condiciones.

Descubrir

anormalidades

Atender

anormalidades

Establecer

condiciones

ptimas del equipo

Mantener el equipo

en ptimas

condiciones

Fig. 4.10 Habilidades del equipo de mantenimiento autnomo

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P. Reyes / enero 2009

Pgina 57 de 80

Objetivos del mantenimiento autnomo:

Eliminar las seis mayores prdidas e incrementar la efectividad operacional

del equipo por medio de actividades de grupos pequeos con el apoyo de la

administracin.

Educar a los empleados en conocimientos y habilidades relacionados con

los equipos.

Mejorar el equipo, cambiar los mtodos de trabajo, y revitalizar el lugar de

trabajo.

Asegurar la calidad del producto al 100% estableciendo y manteniendo

condiciones para cero defectos

Educacin y entrenamiento

Los operadores no dominan las habilidades en un da, es un proceso secuencial

que tarda tiempo:

Nivel 1 Nivel 2 Nivel 3 Nivel 3

Reconocer

anormalidades

como tales.

Prepararse

mentalmente y

fsicamente para

mejorar el equipo.

Comprender las

funciones y

estructura del

equipo (cuando son

normales y cuando

son anormales)

Conocer la relacin

entre la precisin

del equipo y la

calidad

Poder realizar

reparaciones del

equipo

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P. Reyes / enero 2009

Pgina 58 de 80

Fig. 4.11 Cuidados a la mquina

Fig. 4.12 Cuidados al personal

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P. Reyes / enero 2009

Pgina 59 de 80

4.2 Ocho pasos en el desarrollo de mantenimiento autnomo

Paso Metas Puntos a enfatizar

1. Realizar limpieza inicial - Eliminar todo el polvo y

partculas para prevenir la

deterioracin acelerada

- Identificar problemas

escondidos al limpiar y

corregirlos

- Familiarizarse con el

equipo y ser sensible a sus

necesidades

- Atacar los problemas en

equipo de trabajo; aprender

habilidades de liderazgo

** La limpieza es inspeccin

Los empleados aprenden

gradualmente que la

limpieza es inspeccin y los

resultados van ms all de

tener el equipo brillante.

2. Atender causas de

equipo sucio

- Eliminar causas de

suciedad; prevenir la

generacin de rebabas o

polvo y contaminantes

- Mejorar la confiabilidad del

equipo al evitar que se

acumule polvo y suciedad

en el equipo

- Ampliar el alcance de los

esfuerzos de mejora de

individuos a equipos

pequeos

- Estar orgullosos de

implementar las mejoras

** Evitar dispersin de

partculas localizndolas **

Mientras se mejora el

mantenimiento del equipo,

los operadores no solo

conocen como se mejora el

equipo, sino que se

preparan para continuar

trabajando en equipos

pequeos

3. Mejorar reas difciles de

limpiar

- Reducir el tiempo

necesario para limpieza y

lubricacin

- Mejorar la mantenabilidad

por medio de limpieza y

lubricacin mejorada

- Aprender como

trasparentar la gestin por

medio de controles visuales

simples

- Estar orgullosos de

implementar las mejoras

** Difcil de limpiar significa

difcil de inspeccionar **

Mientras se mejora el

mantenimiento del equipo,

los operadores no solo

conocen como se mejora el

equipo, sino que se

preparan para continuar

trabajando en equipos

pequeos

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) P. Reyes / enero 2009

Pgina 60 de 80