Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

2.9. Distribucion de La Planta

Caricato da

shara beatriz0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

198 visualizzazioni14 pagineEl documento describe los principios y tipos básicos de distribución de planta, que buscan organizar eficientemente el espacio, los equipos y las personas. Explica que existen tres enfoques principales: distribución por producto para líneas de producción continuas, distribución por proceso para producción por lotes, y distribución por posición fija para proyectos. El objetivo es maximizar la productividad y eficiencia de acuerdo a la naturaleza del proceso productivo.

Descrizione originale:

Copyright

© © All Rights Reserved

Formati disponibili

DOCX, PDF, TXT o leggi online da Scribd

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoEl documento describe los principios y tipos básicos de distribución de planta, que buscan organizar eficientemente el espacio, los equipos y las personas. Explica que existen tres enfoques principales: distribución por producto para líneas de producción continuas, distribución por proceso para producción por lotes, y distribución por posición fija para proyectos. El objetivo es maximizar la productividad y eficiencia de acuerdo a la naturaleza del proceso productivo.

Copyright:

© All Rights Reserved

Formati disponibili

Scarica in formato DOCX, PDF, TXT o leggi online su Scribd

0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

198 visualizzazioni14 pagine2.9. Distribucion de La Planta

Caricato da

shara beatrizEl documento describe los principios y tipos básicos de distribución de planta, que buscan organizar eficientemente el espacio, los equipos y las personas. Explica que existen tres enfoques principales: distribución por producto para líneas de producción continuas, distribución por proceso para producción por lotes, y distribución por posición fija para proyectos. El objetivo es maximizar la productividad y eficiencia de acuerdo a la naturaleza del proceso productivo.

Copyright:

© All Rights Reserved

Formati disponibili

Scarica in formato DOCX, PDF, TXT o leggi online su Scribd

Sei sulla pagina 1di 14

2.9. Distribucin de la planta.

La distribucin en la planta es una tarea fundamental en la reduccin de costos y

el incremento de productividad, a la que sin embargo no muchas empresas dan la

debida importancia. Cuando se usa el trmino distribucin en planta, se alude a

veces la disposicin fsica ya existente, en otras veces a una distribucin

proyectada frecuentemente al rea de estudio o trabajo de realizar una distribucin

en planta.

Una buena distribucin de la planta es la que proporciona condiciones de trabajo

aceptables y permite la operacin ms econmica, a la vez que mantiene las

condiciones ptimas de seguridad y bien estar para los trabajadores.

La planificacin de la distribucin en planta incluye decisiones acerca de la

disposicin fsica de los centros de actividad econmica dentro de una instalacin.

Un centro de actividad econmica es cualquier entidad que ocupe espacio: una

persona o grupo de personas, la ventanilla de un cajero, una mquina, un banco

de trabajo o una estacin de trabajo, un departamento, una escalera o un pasillo,

etc. El objetivo de la planificacin de la distribucin en planta consiste en permitir

que los empleados y el equipo trabajen con mayor eficacia. Antes de tomar

decisiones sobre la distribucin en planta es conveniente responder a cuatro

preguntas:

Qu reas debern incluirse en la distribucin?

Las reas debern reflejar las decisiones del proceso y maximizar la

productividad.

Cunto espacio y capacidad necesita cada rea de trabajo?

Cuando el espacio es insuficiente, es posible que se reduzca la productividad, se

prive a los empleados de un espacio propio e incluso se generen riesgos para la

salud y seguridad. Sin embargo, el espacio excesivo es dispendioso, puede

reducir la productividad y provoca un aislamiento innecesario de los empleados.

Cmo se debe configurar el espacio de cada rea?

La cantidad de espacio, su forma y los elementos que integran un centro de

trabajo estn relacionados entre s.

Dnde debe localizarse cada rea?

La localizacin puede afectar notablemente la productividad.

Objetivo de la distribucin de la planta.

El objetivo bsico que persigue la distribucin en planta es hallar una ordenacin

de las reas de trabajo y del equipo, que sea la ms econmica para el trabajo, al

mismo tiempo que la ms segura y satisfactoria para los empleados.

Se procurar encontrar aquella ordenacin de los equipos y de las reas de

trabajo que sea ms econmica y eficiente, al mismo tiempo que segura y

satisfactoria para el personal que ha de realizar el trabajo. De forma ms

detallada, se podra decir que este objetivo general se alcanza a travs de la

consecucin de hechos como:

Disminucin de la congestin.

Supresin de reas ocupadas innecesariamente.

Reduccin del trabajo administrativo e indirecto.

Mejora de la supervisin y el control.

Mayor facilidad de ajuste a los cambios de condiciones.

Mayor y mejor utilizacin de la mano de obra, la maquinaria y los servicios.

Reduccin de las manutenciones y del material en proceso.

Disminucin del riesgo para el material o su calidad. Reduccin del riesgo

para la salud y aumento de la seguridad de los trabajadores.

Elevacin de la moral y la satisfaccin del personal.

Disminucin de los retrasos y del tiempo de fabricacin e incremento de la

produccin.

Principios bsicos de la distribucin de la planta.

1. Principio de la satisfaccin y de la seguridad.

A igualdad de condiciones, ser siempre ms efectiva la distribucin que haga el

trabajo ms satisfactorio y seguro para los trabajadores.

2. Principio de la integracin de conjunto.

La mejor distribucin es la que integra a los hombres, materiales, maquinaria,

actividades auxiliares y cualquier otro factor, de modo que resulte el compromiso

mejor entre todas estas partes.

3. Principio de la mnima distancia recorrida.

A igualdad de condiciones, es siempre mejor la distribucin que permite que la

distancia a recorrer por el material sea la menor posible.

4. Principio de la circulacin o flujo de materiales.

En igualdad de condiciones, es mejor aquella distribucin que ordene las reas de

trabajo de modo que cada operacin o proceso est en el mismo orden o

secuencia en que se transformen, tratan o montan los materiales.

5. Principio del espacio cbico.

La economa se obtiene utilizando de un modo efectivo todo el espacio disponible,

tanto en horizontal como en vertical.

6. Principio de la flexibilidad.

A igualdad de condiciones ser siempre ms efectiva la distribucin que pueda ser

ajustada o reordenada con menos costo o inconvenientes.

Tipos de distribucin.

Cualquiera que sea la manera en que este hecha una distribucin de la planta,

afecta el manejo de los materiales, la utilizacin del equipo, los niveles de

inventario, la productividad de los trabajadores, e inclusive la comunicacin de

grupo y la moral de los empleados.

Es evidente que la forma de organizacin del proceso productivo resulta

determinante para la eleccin del tipo de distribucin en planta. De acuerdo con

ello, y en funcin de las configuraciones estudiadas anteriormente suelen

identificarse tres formas bsicas de distribucin en planta:

Las orientadas al producto y asociadas a configuraciones continuas o repetitivas,

las orientadas al proceso y asociadas a configuraciones por lotes, y las

distribuciones por posicin fija, correspondiente a las configuraciones por

proyecto.

Distribucin en planta por producto.

La distribucin en planta por producto es la adoptada cuando la produccin est

organizada, bien de forma continua, bien repetitiva, siendo el caso ms

caracterstico el de las cadenas de montaje. Agrupa a los trabajadores y al equipo

de acuerdo con la secuencia de operaciones realizadas sobre el producto o

usuario.

Ilustracin 1. Esquema de distribucin por producto.

Las ventajas ms importantes que se pueden citar de la distribucin en planta por

producto son:

Manejo de materiales reducido

Escasa existencia de trabajos en curso

Mnimos tiempos de fabricacin

Simplificacin de los sistemas de planificacin y control de la produccin

Simplificacin de tareas.

En cuanto a inconvenientes, se pueden citar:

Ausencia de flexibilidad en el proceso (un simple cambio en el producto puede

requerir cambios importantes en las instalaciones)

Escasa flexibilidad en los tiempos de fabricacin

Inversin muy elevada

Todos dependen de todos (la parada de alguna mquina o la falta de personal de

en alguna de las estaciones de trabajo puede parar la cadena completa)

Trabajos muy montonos.

Distribucin en planta por proceso.

La distribucin en planta por proceso se adopta cuando la produccin se organiza

por lotes (por ejemplo: muebles, talleres de reparacin de vehculos, sucursales

bancarias, etc.). El personal y los equipos que realizan una misma funcin general

se agrupan en una misma rea, de ah que estas distribuciones tambin sean

denominadas por funciones o por talleres. En ellas, los distintos tems tienen que

moverse, de un rea a otra, de acuerdo con la secuencia de operaciones

establecida para su obtencin.

Distribucin de la planta por componentes fijos.

Se trata de una distribucin en la que el material o el componente pertenece en

lugar fijo, todas las herramientas, maquinarias, hombre y otras piezas del material

concurrente a ella. Se emplea cuando el producto es voluminoso y pesado, y solo

se producen pocas unidades al mismo tiempo, se requiere poca especializacin en

el trabajo, pero gran habilidad y obreros calificados.

Aqu la mano de obra, los materiales y el equipo acuden al sitio de trabajo, como

en la construccin de un edificio o un barco. Tienen la ventaja de que el control y

la planeacin del proyecto pueden realizarse usando tcnicas como el CPM (ruta

crtica) y PERT.

Ventajas

se logra una mejor utilizacin de la maquinaria.

Se adapta a gran variedad de producto.

Se adapta fcilmente a una demanda intermitente.

Presenta un mejor incentivo al trabajador.

Se mantiene ms fcil la continuidad en la produccin.

No requiere una ingeniera de distribucin costosa.

Desventajas

Escasa flexibilidad en los tiempos de fabricacin, el flujo de fabricacin no

puede ser ms rpido que la actividad ms lenta.

Inversin elevada en equipo especifico.

Trabajos ms montonos que afecten la moral del personal.

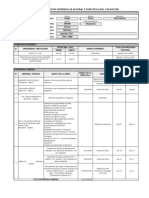

Cuadro comparativo de formas de distribucin

A continuacin se presenta un cuadro comparativo de las dos formas de

distribucin:

Ilustracin 2. Esquema de distribucin en planta por proceso.

Mtodos de distribucin.

La distribucin de una planta debe integrar numerosas variables

interdependientes. Una buena distribucin reduce al mnimo posible los costos no

productivos, como el manejo de materiales y el almacenamiento, mientras que

permite aprovechar al mximo la eficiencia de los trabajadores. El objetivo de cada

una de las distribuciones es:

Distribucin por proceso. Reducir al mnimo posible el costo del manejo de

materiales, ajustando el tamao y modificando la localizacin de los

departamentos de acuerdo con el volumen y la cantidad de flujo de los

productos.

Distribucin por producto. Aprovechar al mximo la efectividad del

trabajador agrupando el trabajo secuencial en mdulos de operacin que

producen una alta utilizacin de la mano de obra y del equipo, con un

mnimo de tiempo ocioso.

Los mtodos para realizar la distribucin por proceso o funcional son el diagrama

de recorrido y el SLP (systematic layout planing).

Mtodo de diagrama de recorrido. Es un procedimiento de prueba y error que

busca reducir al mnimo posible los flujos no adyacentes colocando en posicin

central a los departamentos ms activos. Se desarrolla una carta o diagrama de

recorrido para mostrar un numero de movimientos efectuados entre

departamentos y asi identificar los departamentos mas activos.

El mtodo SLP (Planeacin Sistemtica de la Distribucin en Planta).

Este mtodo fue desarrollado por un especialista reconocido internacionalmente

en materia de planeacin de fbricas, quin ha recopilado los distintos elementos

utilizados por los Ingenieros Industriales para preparar y sistematizar los proyectos

de distribucin.

Para que el mtodo SLP tenga xito, se requieren una serie de datos sugeridos

por Richard Muther. Los primeros datos que se deben conocer son P, Q, R, S, y T,

que por sus siglas en ingles significan: P, producto, con todas sus

especificaciones, las cuales se declaran desde el principio de la evaluacin del

proyecto. Q (quantity), cantidad de producto que se desea elaborar, lo cual se

determina tanto en el estudio e mercado como en la determinacin del tamao de

Ilustracin 3. Matriz de un diagrama de recorrido.

planta. R (route), secuencia que sigue la materia prima dentro del proceso de

produccin. S (supplies), insumos necesarios para llevar a cabo el proceso

productivo. T, tiempo que es la programacin de la produccin.

Cdigo Significado

P Producto y sus especificaciones

Q Cantidad de producto a elaborar

R Secuencia de la materia prima en el proceso productivo

S Insumos requeridos para producir

T Tiempo de produccin

El mtodo S.L.P., es una forma organizada para realizar la planeacin de una

distribucin y est constituida por cinco fases que se explican a continuacin.

Fase 1: Anlisis de productos-cantidades

En primer lugar debe conocerse plenamente la materia prima que va a ser

procesada as como los productos y subproductos que van a ser tratados

conociendo sus cantidades y volmenes. Tambin debe tomarse en cuenta las

fluctuaciones cclicas que pudiesen haber de materia prima.

Fase 2: Definicin del proceso productivo (Diagrama de proceso)

En este punto se describe el proceso productivo con una serie de procedimientos

y smbolos convencionales para identificar, evaluar y visualizar los elementos y

reas involucradas de la mencionada planeacin. Esta tcnica, puede aplicarse a

oficinas, laboratorios, reas de servicio, almacn u operaciones manufactureras y

es igualmente aplicable a mayores o menores readaptaciones que existan, nuevos

edificios o en el nuevo sitio de planta planeado.

Fase 3: Tabla de relaciones

Se necesita tomar en cuenta el flujo de materiales y la relacin de actividades

que se tienen en las operaciones del proceso de produccin.

El mtodo SLP utiliza una tcnica poco cuantitativa al proponer distribuciones con

base en la conveniencia de cercana entre los departamentos. Emplea la

simbologa internacional dada:

Cdigo Relacin de proximidad

A Absolutamente necesaria

E Especialmente necesaria

I Importante

O Importancia ordinaria

U No importante

X Indeseable

El mtodo puede desarrollarse en los siguientes pasos:

Construya una matriz diagonal y anote los datos correspondientes al

nombre del departamento y al rea que ocupa. Observe que la matriz tiene

la forma que por medio de ella estn relacionados todos los departamentos

de la empresa.

Llene cada uno de los cuadros de la matriz (diagrama de correlacin) con la

letra del cdigo de proximidades que se considere ms acorde con la

necesidad.

Fase 4: Diagrama relacional de reas funcionales

Este es un mtodo que relaciona la posicin relativa y la relacin de proximidad

que hay entre los departamentos con lneas. Tambin es conocido como diagrama

de hilos por la simbologa utilizada para representar la prioridad de relacin o

comunicacin. Este mtodo nos acerca a lo que ser la distribucin de planta.

Fase 5: Clculo de superficies y definicin de necesidades de mquinas e

instalaciones

Para abordar el clculo de superficies hemos de conocer e inventariar cuales van

a ser los equipos, maquinaria e instalaciones que van a implementar el proceso

as como todos los servicios anexos, departamentos y oficinas. De entre todos los

mtodos para calcular el espacio podemos mencionar los siguientes:

Mtodo de determinacin de los espacios por extrapolacin:

Se basara en el estudio y anlisis de espacios dedicados a la misma actividad en

otras fbricas ya existentes y extrapolarlos al diseo que se est ejecutando.

Mtodo de utilizacin de las normas de espacio:

Existen normas estndar de espacio preestablecidas que me van a determinar las

necesidades de espacio. Estas normas se han establecido para unas

determinadas circunstancias, por lo que debemos analizar si nos encontramos en

condiciones de aplicarlas en nuestro caso o si por el contrario deberamos

adaptarlas a nuestras circunstancias. Norma de Espacio aplicable para determinar

la superficie mnima por mquina:

longitud x anchura

ms 45 cm. por tres de sus lados para limpieza y reglajes.

Ms 60 cm. en el lado donde se site el operario.

Coeficiente que multiplica a la superficie obtenida para considerar pasillos,

vas de acceso y servicios:

C= 1.3 movimiento slo de personas.

1.3 <=C <= 1.8

C= 1.8 movimiento de carretillas, necesidad de mantenimiento mayor

En determinadas reglamentaciones tcnicas se especifican normas de espacio

que son de obligado cumplimiento

Mtodo de clculo

La superficie total de una mquina viene determinada por las reas ocupadas por

el propio elemento, el obrero, la conservacin, materias primas, pasillos, servicios

y otros. Las necesidades de electricidad, vapor, etc...son informacin

complementaria no necesaria para el clculo de la superficie.

Fase 6: Diagrama Relacional de Superficies y generacin de Diseos

Alternativos

Se obtiene a partir del diagrama relacional de reas funcionales y de la definicin

de superficies de la fase anterior, obteniendo una aproximacin real al diseo

definitivo.

Sustituiremos en el diagrama de reas los smbolos de cada rea por la superficie

que hemos calculado para ella con su forma correspondiente. Resulta prctico

redefinir las superficies utilizando mdulos con el fin de obtener superficies

proporcionales que encajan entre ellas ms fcilmente.

Teniendo en cuenta todos los factores y limitaciones tcnicas se plantean uno o

varios diseos alternativos entre los que se elegir el ms idneo para nuestras

necesidades.

Bibliografa:

http://wiki.monagas.udo.edu.ve/index.php/M%C3%A9todos_de_Distribuci%C3%B

3n._Diagrama_de_Recorrido_y_SLP

Distribucin en planta, diseo de sistemas productivos y logsticos, departamento

de organizacin de empresas, E:F y C.

Potrebbero piacerti anche

- UF1125 - Técnicas de programación en fabricación mecánicaDa EverandUF1125 - Técnicas de programación en fabricación mecánicaNessuna valutazione finora

- Cuadro Sinoptico Conceptos Basicos de SimulacionDocumento4 pagineCuadro Sinoptico Conceptos Basicos de Simulacionangela martinez torresNessuna valutazione finora

- Alcance Del Servicio Social en El Perfil ProfesionalDocumento41 pagineAlcance Del Servicio Social en El Perfil ProfesionalChko Elizondo0% (1)

- RESONANCIADocumento2 pagineRESONANCIAlimited13100% (1)

- Unidad 1. Generalidades de La Instrumentación IndustrialDocumento64 pagineUnidad 1. Generalidades de La Instrumentación Industrialneofares100% (3)

- Resumen de Unidad 1 SINTESIS Y OPTIMIZACION DE PROCESOSDocumento4 pagineResumen de Unidad 1 SINTESIS Y OPTIMIZACION DE PROCESOSAlejandroxd45Nessuna valutazione finora

- Elementos Que Integran El Escenario NaturalDocumento1 paginaElementos Que Integran El Escenario NaturalJose Gerardo Reyes DuqueNessuna valutazione finora

- Introducción Al Modelado de Sistemas FísicosDocumento3 pagineIntroducción Al Modelado de Sistemas FísicosYusei PeregrinoNessuna valutazione finora

- Diagrama de Conexiones EléctricasDocumento2 pagineDiagrama de Conexiones EléctricasDiana Hernandez100% (1)

- 09 Py EError EstandarDocumento2 pagine09 Py EError EstandarCesar RafaelNessuna valutazione finora

- GIMTT U1 Polete Hernandez AIDocumento9 pagineGIMTT U1 Polete Hernandez AIPaulette HGNessuna valutazione finora

- Eliminación de Parámetros Usando TrigonometriaDocumento9 pagineEliminación de Parámetros Usando TrigonometriaBryan AntonioNessuna valutazione finora

- Unidad 4 Tecnicas de ControlDocumento20 pagineUnidad 4 Tecnicas de ControlSantiagoFdezNessuna valutazione finora

- Linealizacion de SistemasDocumento24 pagineLinealizacion de Sistemasfrancisco alonsoNessuna valutazione finora

- La Fisiología de Los Microorganismos y Los Efectos de Su Presencia en Los Medios ContaminadosDocumento1 paginaLa Fisiología de Los Microorganismos y Los Efectos de Su Presencia en Los Medios ContaminadosLuisa RodríguezNessuna valutazione finora

- Elementos Finales de Control (Resumen)Documento5 pagineElementos Finales de Control (Resumen)Maria Isabel Arenas Muñoz100% (1)

- Separación MulticomponentesDocumento86 pagineSeparación MulticomponentesSaul CastañedaNessuna valutazione finora

- Crecimiento y Propagacion de Los MicroorganismosDocumento14 pagineCrecimiento y Propagacion de Los MicroorganismosLizbeth ZarateNessuna valutazione finora

- Herramienta de Estratificación.Documento4 pagineHerramienta de Estratificación.andryw_59Nessuna valutazione finora

- 1.5. Competencias Requeridas Por Las Empresas en El Profesional de La Seguridad e Higiene.Documento7 pagine1.5. Competencias Requeridas Por Las Empresas en El Profesional de La Seguridad e Higiene.AaronCarbajalNessuna valutazione finora

- Balances Actividad2Documento13 pagineBalances Actividad2marieth ruiz lopezNessuna valutazione finora

- Diseño Experimental StaphyDocumento9 pagineDiseño Experimental StaphyCarlos Servin LorenzoNessuna valutazione finora

- Conceptos de Reversibilidad e Irreversibilidad 2Documento3 pagineConceptos de Reversibilidad e Irreversibilidad 2Karla TorresNessuna valutazione finora

- Historia de La Ingenieria de ControlDocumento16 pagineHistoria de La Ingenieria de ControlRaul CondoriNessuna valutazione finora

- 3.1 Normalización.Documento10 pagine3.1 Normalización.Samael GonzalezNessuna valutazione finora

- Capítulo XI Hoja de VerificaciónDocumento8 pagineCapítulo XI Hoja de VerificaciónSoy Chester MarinNessuna valutazione finora

- Importancia de Los Balances de Materia y Energia PDFDocumento2 pagineImportancia de Los Balances de Materia y Energia PDFDamarys VilcaNessuna valutazione finora

- ProblemarioDocumento6 pagineProblemarioMauro PantojaNessuna valutazione finora

- Unidad 4 MagnetismoDocumento5 pagineUnidad 4 MagnetismoYennifer Giselle MartinezNessuna valutazione finora

- Circuitos Resistivos SimplesDocumento28 pagineCircuitos Resistivos SimplesNarly BastoNessuna valutazione finora

- Desarrollo Histórico de La Seguridad e Higiene IndustrialDocumento6 pagineDesarrollo Histórico de La Seguridad e Higiene IndustrialMaria Jose OrtizNessuna valutazione finora

- Informe Manual de PRODUCTIVIDAD Elizabeth SmithDocumento9 pagineInforme Manual de PRODUCTIVIDAD Elizabeth SmithmaximoramalloNessuna valutazione finora

- Medicion de Variables FísicasDocumento38 pagineMedicion de Variables FísicaskalinjdktjNessuna valutazione finora

- Practica 1 PDFDocumento13 paginePractica 1 PDFDiego Gpe Ac AcNessuna valutazione finora

- Investigación Tema 3Documento14 pagineInvestigación Tema 3Michell MoralesNessuna valutazione finora

- Orden Respecto Al NitritoDocumento19 pagineOrden Respecto Al NitritoFrancisco LaraNessuna valutazione finora

- Tema 5 Autoinductancia y Inductancia MutuaDocumento8 pagineTema 5 Autoinductancia y Inductancia MutuaRoyer Palomino RodriguezNessuna valutazione finora

- Ecuaciones Diferenciales Unidad 4Documento16 pagineEcuaciones Diferenciales Unidad 4Francisco JesúsNessuna valutazione finora

- Intercambio IonicoDocumento8 pagineIntercambio IonicoWendy HBNessuna valutazione finora

- Lab. de Planta Diseño Preliminar de La PlantaDocumento17 pagineLab. de Planta Diseño Preliminar de La PlantaDT Alida50% (2)

- Letras para La Identificacion de InstrumentosDocumento1 paginaLetras para La Identificacion de InstrumentosLeanne MartinNessuna valutazione finora

- Modelacion Dinamica de Sistemas de Control Unidad 2Documento21 pagineModelacion Dinamica de Sistemas de Control Unidad 2Jason MaldonadoNessuna valutazione finora

- Antecedentes Históricos de La Seguridad e Higiene en MéxicoDocumento4 pagineAntecedentes Históricos de La Seguridad e Higiene en MéxicoBritany Naomi Aviles PintoNessuna valutazione finora

- Investigacion 1.1. Simbología ISA y 1.2. Terminología SAMADocumento17 pagineInvestigacion 1.1. Simbología ISA y 1.2. Terminología SAMAArturo GarciaNessuna valutazione finora

- Unidad 5 Seguridad e HigieneDocumento12 pagineUnidad 5 Seguridad e HigienekarenNessuna valutazione finora

- 5.5.2 Procesos EcoeficientesDocumento5 pagine5.5.2 Procesos EcoeficientesEDUARDO RAMIRO LEALNessuna valutazione finora

- UNIDAD 3 Diseño de Elementos de Maquinas Mediante Heramientas ComputacionalesDocumento7 pagineUNIDAD 3 Diseño de Elementos de Maquinas Mediante Heramientas ComputacionalesErik DwunitNessuna valutazione finora

- Instalacion HidráulicaDocumento9 pagineInstalacion HidráulicaVanessa García CarballoNessuna valutazione finora

- Evaluación de Propiedades Termodinámicas EQ 4Documento49 pagineEvaluación de Propiedades Termodinámicas EQ 4Luisa Fernanda HauNessuna valutazione finora

- Fisicoquimica 1Documento6 pagineFisicoquimica 1Ricardo TorresNessuna valutazione finora

- Enfoques Del Analisis de OperacionesDocumento6 pagineEnfoques Del Analisis de OperacionesKaren GonzálezNessuna valutazione finora

- Semana #02 - Tratamiento Estadístico de Los DatosDocumento36 pagineSemana #02 - Tratamiento Estadístico de Los DatosChristian DiazNessuna valutazione finora

- Trabajo ManufacturaDocumento4 pagineTrabajo ManufacturaLuis Antonio100% (1)

- C44 Valoración de Bonos Del Estado Valor Actual y TIRDocumento38 pagineC44 Valoración de Bonos Del Estado Valor Actual y TIRJorge RuizNessuna valutazione finora

- Bombas de CalorDocumento6 pagineBombas de CalorAlexRodriguezNessuna valutazione finora

- 2.6 Formulacion de Hipotesis o Supuestos (Si Corresponde)Documento4 pagine2.6 Formulacion de Hipotesis o Supuestos (Si Corresponde)Mony FloresNessuna valutazione finora

- 6.3 Competitividad en El ExteriorDocumento3 pagine6.3 Competitividad en El ExteriorArancha Rincon AlvaradoNessuna valutazione finora

- Ensayo Mantenimiento Preventivo Wuisbely PortilloDocumento6 pagineEnsayo Mantenimiento Preventivo Wuisbely PortilloJose Barboza100% (1)

- Acfrogd Ry0 Ujgvnrkefnxwbasdlmpsgklxebqjvdan0y1habpthcfonvzsbci 2opfuch8tah7j4zzl4r3qqcsgjva0kpgnxijyg5gbixh5 Qstq96lvq8 Dlrsvzhg578 Mhx1uyf3oc0nxzDocumento18 pagineAcfrogd Ry0 Ujgvnrkefnxwbasdlmpsgklxebqjvdan0y1habpthcfonvzsbci 2opfuch8tah7j4zzl4r3qqcsgjva0kpgnxijyg5gbixh5 Qstq96lvq8 Dlrsvzhg578 Mhx1uyf3oc0nxzPerla CuevasNessuna valutazione finora

- Distribución de Planta Layout LauraDocumento14 pagineDistribución de Planta Layout Lauraleia_24Nessuna valutazione finora

- 2.3 Reactores de Lecho Fluidizado.Documento27 pagine2.3 Reactores de Lecho Fluidizado.shara beatrizNessuna valutazione finora

- 2.3.4. Dos Fases PDFDocumento17 pagine2.3.4. Dos Fases PDFshara beatrizNessuna valutazione finora

- 2.1,2.1.1 y 2.1.2 Reactores Hete.Documento11 pagine2.1,2.1.1 y 2.1.2 Reactores Hete.shara beatrizNessuna valutazione finora

- 4.3 Capital de TrabjoDocumento5 pagine4.3 Capital de Trabjoshara beatrizNessuna valutazione finora

- El Feminismo en México y El EcológicoDocumento14 pagineEl Feminismo en México y El Ecológicoshara beatrizNessuna valutazione finora

- Capitulo 1Documento11 pagineCapitulo 1shara beatrizNessuna valutazione finora

- Sem 09 - MERCADO LABORAL, NIVEL DE EMPLEO Y DESEMPLEO SALARIOSDocumento50 pagineSem 09 - MERCADO LABORAL, NIVEL DE EMPLEO Y DESEMPLEO SALARIOSRuth CatuntaNessuna valutazione finora

- Paper Sobre Reactivos para EW de CuDocumento13 paginePaper Sobre Reactivos para EW de CuJennifer Villalobos BasáezNessuna valutazione finora

- Libro en Espanol - Jaime - Leonardo - Calapuja - Sinchi - Peru - 0Documento21 pagineLibro en Espanol - Jaime - Leonardo - Calapuja - Sinchi - Peru - 0Gamaniel Chavez L.Nessuna valutazione finora

- Estructura y OrganigramaDocumento13 pagineEstructura y OrganigramaALEJANDRO DELGADO REBOLLEDONessuna valutazione finora

- Laborem Exercens - Doc 2Documento3 pagineLaborem Exercens - Doc 2kjaoqNessuna valutazione finora

- Anexo Técnico Mejoramiento Y Mantenimiento de La Carretera Sabaneta - Coveñas Ruta 90 en El Departamento de SucreDocumento17 pagineAnexo Técnico Mejoramiento Y Mantenimiento de La Carretera Sabaneta - Coveñas Ruta 90 en El Departamento de SucreCARLOS BARBANTINessuna valutazione finora

- Capitulo 3Documento5 pagineCapitulo 3Sander QcNessuna valutazione finora

- CPC - 2AC - Servicios - Sec 5 - 9Documento47 pagineCPC - 2AC - Servicios - Sec 5 - 9Angie S. CastellanosNessuna valutazione finora

- Presentacion Final BioprocesosDocumento12 paginePresentacion Final BioprocesospolNessuna valutazione finora

- Análisis en Pequeña Señal PDFDocumento46 pagineAnálisis en Pequeña Señal PDFFelipe Guillén MirabáNessuna valutazione finora

- Qué Es Siembra y Cultivo de AguaDocumento5 pagineQué Es Siembra y Cultivo de AguaFreddy ValenciaNessuna valutazione finora

- Lista de Consumibles Equipos Pesados Por Modelos Terex Cat Komatsu Bomag VeermerDocumento25 pagineLista de Consumibles Equipos Pesados Por Modelos Terex Cat Komatsu Bomag VeermerChristian Vásquez BasilioNessuna valutazione finora

- Unidad 3 ENTREGABLE REGIMEN FISCAL DE LA EMPRESADocumento7 pagineUnidad 3 ENTREGABLE REGIMEN FISCAL DE LA EMPRESAJeison AndresNessuna valutazione finora

- Corre AsDocumento11 pagineCorre AsPepe Perez PedrazasNessuna valutazione finora

- Practica-Elaboracion de PatéDocumento5 paginePractica-Elaboracion de PatéEFernandoQuispeSalazarNessuna valutazione finora

- Canteras de PiuraDocumento78 pagineCanteras de PiuraRagurtolAgurtol33% (3)

- Catalogo Optilux IluminaciónDocumento74 pagineCatalogo Optilux IluminacióningeniosonNessuna valutazione finora

- "Encuesta Sobre El Proceso EnfermeroDocumento11 pagine"Encuesta Sobre El Proceso EnfermeroMiryam PHNessuna valutazione finora

- Declaracion Jurada Alta AutonomosDocumento1 paginaDeclaracion Jurada Alta AutonomosGerardo MartinezNessuna valutazione finora

- Flores - Castellanos - Abelahid - Gabriela - ACT. XII - Caso IntegradorDocumento3 pagineFlores - Castellanos - Abelahid - Gabriela - ACT. XII - Caso IntegradorAbelahid FloresNessuna valutazione finora

- Guia de Verificacion InvimaDocumento31 pagineGuia de Verificacion Invimayesid1717Nessuna valutazione finora

- B2 CDocumento15 pagineB2 CGajhon CinaNessuna valutazione finora

- Constitución Política Del Perú de 1979Documento47 pagineConstitución Política Del Perú de 1979Guillermo Hector PascualNessuna valutazione finora

- Modulo Representacion 2021Documento84 pagineModulo Representacion 2021Lucas RossaniNessuna valutazione finora

- Cierre ContableDocumento4 pagineCierre ContablemichiidiazmillaNessuna valutazione finora

- LabquimicaDocumento2 pagineLabquimicaMabel Vega ChNessuna valutazione finora

- Temas de Exposicion 1pDocumento5 pagineTemas de Exposicion 1pLópez De La Cruz FranciscoNessuna valutazione finora

- Caso GoogleDocumento7 pagineCaso GoogleHeberth C. RodriguezNessuna valutazione finora

- PC As A Service Brochure-EsDocumento10 paginePC As A Service Brochure-EsDerlisNessuna valutazione finora

- Curriculum SilviaDocumento2 pagineCurriculum SilviaYohana HurtadoNessuna valutazione finora