Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

1 Soldadura

Caricato da

tlilayatzi0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

5 visualizzazioni19 pagineTitolo originale

1 SOLDADURA

Copyright

© © All Rights Reserved

Formati disponibili

DOCX, PDF, TXT o leggi online da Scribd

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

© All Rights Reserved

Formati disponibili

Scarica in formato DOCX, PDF, TXT o leggi online su Scribd

0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

5 visualizzazioni19 pagine1 Soldadura

Caricato da

tlilayatziCopyright:

© All Rights Reserved

Formati disponibili

Scarica in formato DOCX, PDF, TXT o leggi online su Scribd

Sei sulla pagina 1di 19

1 SOLDADURA

3.1.1 SOLDADURA Y CORTE CON SOPLETE

Soldadura, en ingeniera, procedimiento por el cual dos o ms piezas de metal se

unen por aplicacin de calor, presin, o una combinacin de ambos, con o sin al

aporte de otro metal, llamado metal de aportacin, cuya temperatura de fusin es

inferior a la de las piezas que se han de soldar.

La mayor parte de procesos de soldadura se pueden separar en dos categoras:

soldadura por presin, que se realiza sin la aportacin de otro material mediante la

aplicacin de la presin suficiente y normalmente ayudada con calor, y soldadura

por fusin, realizada mediante la aplicacin de calor a las superficies, que se

funden en la zona de contacto, con o sin aportacin de otro metal. En cuanto a la

utilizacin de metal de aportacin se distingue entre soldadura ordinaria y

soldadura autgena. Esta ltima se realiza sin aadir ningn material.

La soldadura ordinaria o de aleacin se lleva a cabo aadiendo un metal de

aportacin que se funde y adhiere a las piezas base, por lo que realmente stas

no participan por fusin en la soldadura. Se distingue tambin entre soldadura

blanda y soldadura dura, segn sea la temperatura de fusin del metal de

aportacin empleado; la soldadura blanda utiliza metales de aportacin cuyo punto

de fusin es inferior a los 450 C, y la dura metales con temperaturas superiores.

El tipo de soldadura ms adecuado para unir dos piezas de metal depende de las

propiedades fsicas de los metales, de la utilizacin a la que est destinada la

pieza y de las instalaciones disponibles. Los procesos de soldadura se clasifican

segn las fuentes de presin y calor utilizadas.

Soldadura ordinaria o de aleacin

Es el mtodo utilizado para unir metales con aleaciones metlicas que se funden a

temperaturas relativamente bajas. Se suele diferenciar entre soldaduras duras y

blandas, segn el punto de fusin y resistencia de la aleacin utilizada. Los

metales de aportacin de las soldaduras blandas son aleaciones de plomo y

estao y, en ocasiones, pequeas cantidades de bismuto. En las soldaduras duras

se emplean aleaciones de plata, cobre y cinc (soldadura de plata) o de cobre y

cinc (latonsoldadura).

Para unir dos piezas de metal con aleacin, primero hay que limpiar su superficie

mecnicamente y recubrirla con una capa de fundente, por lo general resina o

brax. Esta limpieza qumica ayuda a que las piezas se unan con ms fuerza, ya

que elimina el xido de los metales. A continuacin se calientan las superficies con

un soldador o soplete, y cuando alcanzan la temperatura de fusin del metal de

aportacin se aplica ste, que corre libremente y se endurece cuando se enfra.

En el proceso llamado de resudacin se aplica el metal de aportacin a las piezas

por separado, despus se colocan juntas y se calientan. En los procesos

industriales se suelen emplear hornos para calentar las piezas.

Por otro lado y a pesar de que los recipientes que contienen gases comprimidos

se construyen de forma suficientemente segura, todava se producen muchos

accidentes por no seguir las normas de seguridad relacionadas con las

operaciones complementarias de manutencin, transporte, almacenamiento y las

distintas formas de utilizacin.

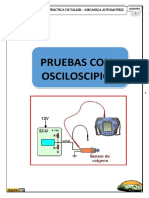

Caractersticas de los elementos de la soldadura oxiacetilnica

Adems de las dos botellas mviles que contienen el combustible y el comburente,

los elementos principales que intervienen en el proceso de soldadura

oxiacetilnica son los manorreductores, el soplete, las vlvulas antirretroceso y las

mangueras. (Ver fig.)

Soldadura por soplete

Manorreductores

Los manorreductores pueden ser de uno o dos grados de reduccin en funcin del

tipo de palanca o membrana. La funcin que desarrollan es la transformacin de la

presin de la botella de gas (150 atm) a la presin de trabajo (de 0,1 a 10 atm) de

una forma constante. Estn situados entre las botellas y los sopletes.

Soplete

Es el elemento de la instalacin que efecta la mezcla de gases. Pueden ser de

alta presin en el que la presin de ambos gases es la misma, o de baja presin

en el que el oxgeno (comburente) tiene una presin mayor que el acetileno

(combustible). Las partes principales del soplete son las dos conexiones con las

mangueras, dos llaves de regulacin, el inyector, la cmara de mezcla y la

boquilla.

Vlvulas antirretroceso

Son dispositivos de seguridad instalados en las conducciones y que slo permiten

el paso de gas en un sentido impidiendo, por tanto, que la llama pueda retroceder.

Estn formadas por una envolvente, un cuerpo metlico, una vlvula de retencin

y una vlvula de seguridad contra sobre presiones. Puede haber ms de una por

conduccin en funcin de su longitud y geometra.

Conducciones

Las conducciones sirven para conducir los gases desde las botellas hasta el

soplete. Pueden ser rgidas o flexibles.

Riesgos y factores de riesgo

Soldadura

Incendio y/o explosin durante los procesos de encendido y apagado, por

utilizacin incorrecta del soplete, montaje incorrecto o estar en mal estado

Tambin se pueden producir por retorno de la llama o por falta de orden o

limpieza.

Exposiciones a radiaciones en las bandas de UV visible e IR del espectro

en dosis importantes y con distintas intensidades energticas, nocivas para

los ojos, procedentes del soplete y del metal incandescente del arco de

soldadura.

Quemaduras por salpicaduras de metal incandescente y contactos con los

objetos calientes que se estn soldando.

Proyecciones de partculas de piezas trabajadas en diversas partes del

cuerpo.

Exposicin a humos y gases de soldadura, por factores de riesgo diversos,

generalmente por sistemas de extraccin localizada inexistentes o

ineficientes.

Almacenamiento y manipulacin de botellas

Incendio y/o explosin por fugas o sobrecalentamientos incontrolados.

Atrapamientos diversos en manipulacin de botellas.

Normas de seguridad frente a incendios/explosiones en trabajos de soldadura

Los riesgos de incendio y/o explosin se pueden prevenir aplicando una serie de

normas de seguridad de tipo general y otras especficas que hacen referencia a la

utilizacin de las botellas, las mangueras y el soplete. Por otra parte se exponen

normas a seguir en caso de retorno de la llama.

Normas de seguridad generales

Se prohben las trabajos de soldadura y corte, en locales donde se

almacenen materiales inflamables, combustibles, donde exista riesgo de

explosin o en el interior de recipientes que hayan contenido sustancias

inflamables.

Para trabajar en recipientes que hayan contenido sustancias explosivas o

inflamables, se debe limpiar con agua caliente y desgasificar con vapor de

agua, por ejemplo. Adems se comprobar con la ayuda de un medidor de

atmsferas peligrosas (explosmetro), la ausencia total de gases.

Se debe evitar que las chispas producidas por el soplete alcancen o caigan

sobre las botellas, mangueras o lquidos inflamables.

No utilizar el oxgeno para limpiar o soplar piezas o tuberas, etc., o para

ventilar una estancia, pues el exceso de oxgeno incrementa el riesgo de

incendio.

Los grifos y los mano reductores de las botellas de oxgeno deben estar

siempre limpios de grasas, aceites o combustible de cualquier tipo. Las

grasas pueden inflamarse espontneamente por accin del oxgeno.

Si una botella de acetileno se calienta por cualquier motivo, puede

explosionar; cuando se detecte esta circunstancia se debe cerrar el grifo y

enfriarla con agua, si es preciso durante horas.

Si se incendia el grifo de una botella de acetileno, se tratar de cerrarlo, y si

no se consigue, se apagar con un extintor de nieve carbnica o de polvo.

Despus de un retroceso de llama o de un incendio del grifo de una botella

de acetileno, debe comprobarse que la botella no se calienta sola.

Exposicin a radiaciones

Las radiaciones que produce la soldadura oxiacetilnica son muy importantes por

lo que los ojos y la cara del operador debern protegerse adecuadamente contra

sus efectos utilizando gafas de montura integral combinados con protectores de

casco y sujecin manual adecuados al tipo de radiaciones emitidos. El material

puede ser el plstico o nylon reforzados, con el inconveniente de que son muy

caros, o las fibras vulcanizadas.

Para proteger adecuadamente los ojos se utilizan filtros y placas filtrantes que

deben reunir una serie de caractersticas que se recogen en tres tablas; en una

primera tabla se indican los valores y tolerancias de transmisin de los distintos

tipos de filtros y placas filtrantes de proteccin ocular frente a la luz de intensidad

elevada. Las definiciones de los factores de transmisin vienen dados en la ISO

4007 y su determinacin est descrita en el Cp. 5 de la ISO 4854. Los factores

de transmisin de los filtros utilizados para la soldadura y las tcnicas relacionadas

vienen relacionadas en la tabla 1 de la NTP 494.

Por otro lado, para elegir el filtro adecuado (n de escala) en funcin del grado de

proteccin se utilizan otras dos tablas que relacionan el tipo de trabajo de

soldadura realizado con los caudales de oxgeno (operaciones de corte) o los

caudales de acetileno ( soldaduras y soldadura fuerte con gas). Se puede

observar que el nmero de escala exigido aumenta segn aumenta el caudal por

hora. Ver tablas 1 y 2.

3.1.3 PROYECTO Y CALCULO

DISTRIBUCION LONGITUDINAL DE UNIONES SOLDADAS

Las uniones soldadas pueden adoptar las siguientes distribuciones longitudinales:

Uniones continuas sin interrupcin en su longitud.

Uniones discontinuas que se interrumpen en tramos uniformemente repartidos.

Pueden ser enfrentados o en tresbolillos, segn la figura 2.

Figura 2.

No se deben realizar uniones discontinuas cuando pueda cumplirse con los

requerimientos del presente Reglamento con una unin contina de la menor

dimensin admitida para el caso particular.

Para estructuras a baja temperatura las uniones discontinas no estn permitidas.

Aprobacion de procedimientos para soldadura

Al disear y calcular una estructura quedan definidos con toda precisin los

diferentes empalmes a ser realizados por soldadura tanto en el proceso de

fabricacin como en el montaje. Se establece el tipo de material, los espesores en

juego y la forma de las juntas; posteriormente y con los planos a la vista se

preparan los diferentes procedimientos de soldadura donde, para cada junta o

grupo de juntas iguales, se indica el nmero de pasadas y su secuencia, el tipo y

dimetro de consumible a utilizar, los valores de la intensidad de corriente, voltaje

y la velocidad de avance a imprimir, el tipo de mquina a emplear, el tipo de

control no destructivo a realizar y el tratamiento trmico que debe aplicarse (pre o

post-calentamiento, alivio de tensiones),etc.

Uniones soldadas y su calculo.

Dimensiones de la soldadura.

Las dimensiones de clculo de las uniones soldadas estn dadas por el espesor

"a" y la longitud .

Espesor de la soldadura.

En las soldaduras a tope, el espesor "a" de la soldadura es el espesor de las

piezas a unir, si ambas tienen el mismo espesor (ver la figura 7.a.). En caso de

diferir los espesores de las piezas a unir, el espesor de la soldadura "a" es igual al

menor de ellos (ver la figura 7.b.).

Figura 7. Soldadura a tope.

En las soldaduras de filete el espesor "a" es igual a la menor altura del tringulo

issceles inscripto. El espesor de la soldadura no debe ser inferior a 3 milmetros,

y en general, no debe ser superior a 0,70 t (t es el menor de los espesores de las

piezas a unir medido junto a la soldadura; ver la figura 8.).los espesores

recomendables para soldaduras longitudinales de juntas de filete. En caso de

aplicarse procesos de soldadura que garanticen una penetracin "e" ms all de la

raz terica, por ejemplo, procedimientos automticos o semiautomticos de arco

sumergido o de gases protectores (dixido de carbono, argn, gas mezcla, etc.), el

espesor de clculo de la soldadura puede adoptarse como:

Figura 8. Soldadura de filete de ambos lados.

Figura 9. Soldaduras de filete con penetracin profunda.

La medida e

mn

debe determinarse para cada proceso de soldadura mediante un

ensayo macrogrfico del proceso a usar.

En la soldadura en ngulo con preparacin en V y penetracin parcial, el espesor

de la soldadura es:

a = t

1

- c

Figura 10. Soldadura en ngulo con preparacin en V y penetracin parcial.

En las soldaduras en ngulo con preparacin en V y retoma de raz (ver la figura

11) o de penetracin total, el espesor de la soldadura es a= t

1

, siempre que su

ejecucin cumpla con las condiciones del artculo 4.1.

Figura 11. Soldaduras en ngulo con preparacin en V y retoma de raz.

En las soldaduras en ngulo con preparacin en K, con penetracin parcial o total,

el espesor de la soldadura es igual al espesor t

1

de la pieza empalmada (ver la

figura 12 y 13).

Figura 12. Soldadura en ngulo con preparacin en K y penetracin parcial.

Figura 13. Soldaduras en ngulo con preparacin en K y penetracin total.

En las soldaduras en ngulo con preparacin parcial se tomar como espesor el

que se indica en la figura 14.

Figura 14.

a) b)

En la unin soldada de tres chapas se adopta para la transmisin de solicitaciones

de t

2

a t

3

y siendo t

2

< t

3

.

a = t

2

y para la transmisin de la solicitacin de t

1

a t

2

y t

3

:

a = c (ver la figura 15).

Figura 15.

Longitud de la soldadura

La longitud de clculo de la soldadura l es igual a la longitud total l de la soldadura.

En soldaduras a tope, cuya ejecucin se realice de acuerdo con el artculo 4.1. la

longitud de clculo es igual a la longitud b de las piezas a soldar (ver la figura 16).

En uniones soldadas segn las figuras 17,18,19 y 20 la longitud de clculo de las

distintas soldaduras de filete no puede ser mayor que 100 "a" ni menor que:

- 15 "a" en empalmes al figura 17.

- 10 "a" en empalmes segn las figuras 18, 19 y 20.

Figura 16. Soldadura a tope con chapas de inicio.

Figura 17. Empalme con soldaduras de filete en los flancos.

Figura 18. Empalmes con soldaduras de filete en la cabeza y en los flancos.

l no es admisible el crter en el ngulo

Figura 19. Empalme con soldaduras de filete en todo el permetro.

Figura 20. Unin con soldaduras de filete.

En las figuras, "a" es el espesor de la soldadura.

En uniones atornilladas o remachadas de elementos soldados de seccin

compuesta, la longitud de clculo de las soldaduras que deben transmitir a la

unin los esfuerzos de partes de la seccin no inmediatamente conectadas a la

unin, debe adoptarse como mximo igual a la distancia entre la primera hilera de

remaches (tornillos) y el extremo de la soldadura (ver la figura 21).

La longitud de clculo de las uniones soldadas que recorren perimetralmente una

seccin, sin interrumpirse, debe adoptarse igual al permetro de la seccin.

Figura 21. Longitud de la soldadura en un empalme remachado o atornillado de

elementos soldados de una seccin compuesta.

Cuando estn solicitadas por tensiones de compresin

a) Las soldaduras a tope en empalmes de barras de cordn y platabandas y en

rigidizadores; las soldaduras de juntas en ngulo con preparacin en V y

penetracin total segn la figura 11, de juntas en ngulo con preparacin en K y

penetracin total segn la figura 13, en conexiones, cuando estn

traccionados, siempre que se realice una inspeccin radiogrfica para verificar en

cada caso ausencia de fisuras, falta de fusin y defectos de raz y con excepcin

de soldaduras a tope en empalme de perfiles de acero (ver el artculo 4.5.).

b) Soldadura de juntas angulares en vigas a flexin, con preparacin en V segn

la figura 11 o en K y penetracin parcial segn la figura 12 o en K y penetracin

total segn la figura 13.

Solicitacin simple

Esfuerzo longitudinal o transversal

La tensin normal o la tangencial en la unin soldada solicitada por una fuerza

longitudinal N o una transversal Q est dada por:

(ver la figura 24)

Siendo:

P.- el esfuerzo a transmitir (esfuerzo longitudinal N, de corte Q).

Para las uniones en el capitel y la base de las columnas vale lo establecido en el

artculo 7.10.3. del Reglamento CIRSOC 301.

Inspeccin de uniones soldadas

Las actividades que revisten mayor importancia para los fines de esta introduccin

son las pruebas e inspecciones que normalmente se practican a los materiales y

que se pueden dividir de diferentes formas. Una de las clasificaciones mas

usuales es la siguiente:

Pruebas Destructivas.

Pruebas No Destructivas.

El objetivo principal de las pruebas destructivas es determinar cuantitativamente el

valor de ciertas propiedades de los materiales, como resistencia mecnica, la

tenacidad o la dureza. La ejecucin de las pruebas destructivas involucra el dao

del material, la destruccin de la probeta o la pieza empleada en la determinacin

correspondiente, por lo que podemos concluir que los ensayos destructivos son la

aplicacin de mtodos fsicos directos que alteran de forma permanente las

propiedades fsicas, qumicas, mecnicas o dimensionales de un material, parte o

componente sujeto a inspeccin.

Las pruebas no destructivas son la aplicacin de mtodos fsicos indirectos, como

es la transmisin del sonido, la opacidad al paso de la radiacin, etc., y que tienen

la finalidad de verificar la sanidad de las piezas examinadas. No obstante, cuando

se aplica este tipo de pruebas no se busca determinar las propiedades fsicas

inherentes de las piezas, sino verificar su homogeneidad y continuidad. Por lo

tanto, estas pruebas no sustituyen a los ensayos destructivos, sino que ms bien

los complementan.

Las pruebas no destructivas, como su nombre lo indica, no alteran de forma

permanente las propiedades fsicas, qumicas, mecnicas o dimensinales de un

material. Por ello no inutilizan las piezas que son sometidas a los ensayos y

tampoco afectan de forma permanente las propiedades de los materiales que las

componen.

De acuerdo con su aplicacin, los Ensayos no Destructivos (nombre ms

comnmente usado para las pruebas no destructivas) se dividen en:

Tcnicas de Inspeccin Superficial.

Tcnicas de Inspeccin Volumtrica.

tcnicas de inspeccin de la integridad o hermeticidad.

Partculas magnticas

La inspeccin por Partculas Magnticas permite detectar discontinuidades

superficiales y subsuperficiales en materiales ferromagnticos. Se selecciona

usualmente cuando se requiere una inspeccin ms rpida que con los lquidos

penetrantes.

El principio del mtodo es la formacin de distorsiones del campo magntico o de

polos cuando se genera o se induce un campo magntico en un material

ferromagntico; es decir, cuando la pieza presenta una zona en la que existen

discontinuidades perpendiculares a las lneas del campo magntico, ste se

deforma o produce polos. Las distorsiones o polos atraen a las partculas

magnticas, que fueron aplicadas en forma de polvo o suspensin en la superficie

sujeta a inspeccin y que por acumulacin producen las indicaciones que se

observan visualmente de manera directa o bajo luz ultravioleta. La figura 3

muestra el principio del mtodo por Partculas Magnticas.

Ventajas de la partculas magnticas.

Con respecto a la inspeccin por lquidos penetrantes, este mtodo tiene las

siguientes ventajas:

Requiere de un menor grado de limpieza.

Generalmente es un mtodo ms rpido y econmico.

Puede revelar discontinuidades que no afloran a la superficie.

Tiene una mayor cantidad de alternativas.

Limitaciones de las partculas magnticas.

Son aplicables slo en materiales ferromagnticos.

No tienen gran capacidad de penetracin.

El manejo del equipo en campo puede ser caro y lento.

Generalmente requieren del empleo de energa elctrica.

Slo detectan discontinuidades perpendiculares al campo.

Ultrasonido

La examinacin por Ultrasonido se define como un procedimiento de inspeccin

no destructiva de tipo mecnico, que se basa en la impedancia acstica, la que se

manifiesta como el producto de la velocidad mxima de propagacin del sonido

entre la densidad de un material.

Requisitos y secuencia de la inspeccin por ultrasonido.

Antes de iniciar una inspeccin por UT, es necesario definir los siguientes

parmetros, a fin de hacer una correcta seleccin del equipo de trabajo:

Cul es el tipo de discontinuidad que puede encontrarse.

Qu extensin y orientacin puede tener en la pieza.

Qu tolerancias se pueden aplicar para aceptar o rechazar la indicacin.

En la inspeccin de soldaduras se utiliza generalmente el mtodo de pulso-eco en

la presentacin SCAN-A. Este sistema (SCAN-A) utiliza un tubo de rayos

catdicos que muestra la informacin del ensayo.

Todas las normas exigen que el instrumento de inspeccin ultrasnica sea

revisado y, en caso necesario, recalibrado por un taller de servicio autorizado por

el fabricante.

Este ltimo punto es de vital importancia si se est trabajando bajo cdigos o

normas de aceptacin internacional como AWS o ANSI/ASME. Con base en lo

anterior, antes de adquirir un equipo, es recomendable visitar al proveedor y

comprobar que cuenta con la licencia por parte del fabricante para dar el servicio

de mantenimiento preventivo y correctivo al equipo.

Ventajas del ultrasonido industrial.

Se detectan discontinuidades superficiales y subsuperficiales.

Puede delinearse claramente el tamao de la discontinuidad, su

localizacin y su orientacin.

Slo se requiere acceso por un lado del material a inspeccionar.

Tiene alta capacidad de penetracin y los resultados de prueba son

conocidos inmediatamente.

Limitaciones del ultrasonido industrial.

Est limitado por la geometra, estructura interna, espesor y acabado superficial de

los materiales sujetos a inspeccin.

Localiza mejor aquellas discontinuidades que son perpendiculares al haz de

sonido.

Las partes pequeas o delgadas son difciles de inspeccionar por este mtodo.

El equipo puede tener un costo elevado, que depende del nivel de sensibilidad y

de sofisticacin requerido.

El personal debe estar calificado y generalmente requiere de mucho mayor

entrenamiento y experiencia para este mtodo que para cualquier otro de los

mtodos de inspeccin.

La interpretacin de las indicaciones requiere de mucho entrenamiento y

experiencia de parte del operador.

Requiere de patrones de referencia y generalmente no proporciona un registro

permanente.

Lquidos penetrantes

La inspeccin por Lquidos Penetrantes es empleada para detectar e indicar

discontinuidades que afloran a la superficie de los materiales examinados.

En trminos generales, esta prueba consiste en aplicar un lquido coloreado o

fluorescente a la superficie a examinar, el cual penetra en las discontinuidades del

material debido al fenmeno de capilaridad. Despus de cierto tiempo, se remueve

el exceso de penetrante y se aplica un revelador, el cual generalmente es un polvo

blanco, que absorbe el liquido que ha penetrado en la discontinuidades y sobre la

capa de revelador se delinea el contorno de sta.

Actualmente existen 18 posibles variantes de inspeccin empleando este mtodo;

cada una de ellas ha sido desarrollada para una aplicacin y sensibilidad

especifica. As por ejemplo, si se requiere detectar discontinuidades con un

tamao de aproximadamente medio milmetro (0.012" aprox.), debe emplearse un

penetrante fluorescente, removible por post-emulsificacin y un revelador seco.

Por otra parte, si lo que se necesita es detectar discontinuidades mayores a 2.5

mm (0.100" aprox.), conviene emplear un penetrante contrastante, lavable con

agua y un revelador en suspensin acuosa.

Requisitos de la inspeccin por lquidos penetrantes.

Antes de iniciar las pruebas de Lquidos Penetrantes, es conveniente tener en

cuenta la siguiente informacin:

1. Es muy importante definir las caractersticas de las discontinuidades y el

nivel de sensibilidad con que se las quiere detectar, ya que si son

relativamente grandes o se quiere una sensibilidad entre baja y normal, se

recomienda emplear penetrantes visibles; pero si la discontinuidad es muy

fina y delgada o se requiere de una alta o muy alta sensibilidad, es

preferible emplear los penetrantes fluorescentes.

2. Otro factor de seleccin es la condicin de la superficie a inspeccionar; ya

que si es una superficie rugosa o burda, como sera el caso de una unin

soldada o una pieza fundida, se debe emplear un penetrante lquido

removible con agua. Pero si la superficie es tersa y pulida, es preferible

emplear un penetrante removible con solvente. Finalmente cuando se

requiere una inspeccin de alta calidad o con problemas de sensibilidad, se

puede emplear un penetrante post-emulsificable.

3. Si el material a examinar es acero inoxidable, titanio o aluminio (para

componentes aeronuticos, por ejemplo) o aleaciones de nquel (monel),

entonces los penetrantes debern tener un control muy rgido de

contaminantes, como son los compuestos halogenados (derivados del flor,

cloro, bromo, iodo) o de azufre (sulfatos o sulfuros), ya que si quedan

residuos de ellos, pueden ocasionar fracturas o fragilidad del material.

Todos los proveedores de productos de alta calidad proporcionan un

certificado de pureza de sus productos sin cargo adicional.

4. Si se trabaja bajo normas internacionales (Cdigo ASME, API, AWS) o de

compaas (Bel, Pran & Whitney o GE), los lquidos deben ser de los

proveedores de las listas de proveedores aprobados o confiables

publicados por ellos. En caso necesario, se solicitar al proveedor una lista

de qu normas, cdigos o especificaciones de compaas cubren sus

productos.

5. Una vez seleccionado uno o varios proveedores, nunca se debern mezclar

sus productos; como por ejemplo, emplear el revelador del proveedor A con

un penetrante del proveedor B o un penetrante de una sensibilidad con un

revelador de otra sensibilidad, aunque ambos sean fabricados por el mismo

proveedor.

Aplicaciones.

Las aplicaciones de los Lquidos Penetrantes son amplias y por su gran

versatilidad se utilizan desde la inspeccin de piezas crticas, como son los

componentes aeronuticos, hasta los cermicos como las vajillas de uso

domstico.

Muchas de las aplicaciones descritas son sobre metales, pero esto no es una

limitante, ya que se pueden inspeccionar otros materiales, por ejemplo cermicos

vidriados, plsticos, porcelanas, recubrimientos electroqumicos, etc.

Ventajas generales de los lquidos penetrantes.

La inspeccin por Lquidos Penetrantes es extremadamente sensible a las

discontinuidades abiertas a la superficie.

La configuracin de las piezas a inspeccionar no representa un problema

para la inspeccin.

Son relativamente fciles de emplear.

Brindan muy buena sensibilidad.

Son econmicos.

Son razonablemente rpidos en cuanto a la aplicacin, adems de que el

equipo puede ser porttil.

Se requiere de pocas horas de capacitacin de los Inspectores.

Limitaciones generales de los lquidos penetrantes.

Slo son aplicables a defectos superficiales y a materiales no porosos.

Se requiere de una buena limpieza previa a la inspeccin.

No se proporciona un registro permanente de la prueba no destructiva.

Los Inspectores deben tener amplia experiencia en el trabajo.

Una seleccin incorrecta de la combinacin de revelador y penetrante

puede ocasionar falta de sensibilidad en el mtodo.

Es difcil quitarlo de roscas, ranuras, huecos escondidos y superficies

speras.

3.1.4 RECUPERACION DE PIEZAS POR SOLDADURA

La soldadura de los metales, logra la unin de los metales por fusin, se puede

mantener una fusin completa y permanente entre 2 o mas metales, y el rea

soldada tiene mayor resistencia que cualquiera de las piezas unidas, utilizando las

tcnicas y los materiales correctos, dos piezas de metal pueden fundirse para

formar una sola unidad. Por tanto, se pueden recuperar dimensiones de piezas

desgastadas o deterioradas, se aplica soldadura para complementar el material

faltante, para posteriormente mediante algn maquinado dar las dimensiones

requeridas.

Potrebbero piacerti anche

- Practica Sensores Osciloscopio SenatiDocumento22 paginePractica Sensores Osciloscopio SenatiAnonymous F2Q7hAtsc100% (1)

- Aparatos para Mediciones EléctricasDocumento7 pagineAparatos para Mediciones Eléctricasapi-373013290% (20)

- Instrumento de Medicion en Presas PDFDocumento24 pagineInstrumento de Medicion en Presas PDFlalitrocan100% (1)

- Las Desigualdades o Inecuaciones y Sus PropiedadesDocumento38 pagineLas Desigualdades o Inecuaciones y Sus PropiedadesBrayeanSilvaSanchezNessuna valutazione finora

- Losas Sin VigasDocumento20 pagineLosas Sin VigasEdwin Mamani Quispe50% (2)

- Practica Numero 3Documento1 paginaPractica Numero 3tlilayatziNessuna valutazione finora

- Visioìn STEM ImpresioìnDocumento47 pagineVisioìn STEM ImpresioìntlilayatziNessuna valutazione finora

- Vectores PDFDocumento14 pagineVectores PDFManos ReyNessuna valutazione finora

- Brandon Flores RodriguezDocumento2 pagineBrandon Flores RodrigueztlilayatziNessuna valutazione finora

- Informática IIDocumento20 pagineInformática IItlilayatziNessuna valutazione finora

- SuizaDocumento1 paginaSuizatlilayatziNessuna valutazione finora

- Fresadora 1Documento57 pagineFresadora 1chatahomoNessuna valutazione finora

- Estrategias DidacticasDocumento30 pagineEstrategias DidacticasNah DiehNessuna valutazione finora

- Elaboración de FertilizantesDocumento6 pagineElaboración de FertilizantestlilayatziNessuna valutazione finora

- Autoevaluación Segundo ParcialDocumento2 pagineAutoevaluación Segundo ParcialtlilayatziNessuna valutazione finora

- HOJA .2fDocumento2 pagineHOJA .2ftlilayatziNessuna valutazione finora

- 008 Ideas ChanDocumento25 pagine008 Ideas ChanOscar Eduardo AvilaNessuna valutazione finora

- Historia de La Ciencia y La Tecnología en EspañaDocumento1 paginaHistoria de La Ciencia y La Tecnología en EspañatlilayatziNessuna valutazione finora

- Minería Plata Estaño Ferrocarriles: Historia de Los Ferrocarriles en BoliviaDocumento1 paginaMinería Plata Estaño Ferrocarriles: Historia de Los Ferrocarriles en BoliviatlilayatziNessuna valutazione finora

- 004 HuertaDocumento10 pagine004 HuertaRoberto RobertsNessuna valutazione finora

- Ejercicios Ecuaciones DiferencialesDocumento3 pagineEjercicios Ecuaciones DiferencialestlilayatziNessuna valutazione finora

- Vistió de Luces Por Primera Vez enDocumento1 paginaVistió de Luces Por Primera Vez entlilayatziNessuna valutazione finora

- AlicanteDocumento1 paginaAlicantetlilayatziNessuna valutazione finora

- Valenciana o Idioma Valencià en Valenciano), Es ElDocumento1 paginaValenciana o Idioma Valencià en Valenciano), Es EltlilayatziNessuna valutazione finora

- Hoja 3Documento3 pagineHoja 3tlilayatziNessuna valutazione finora

- Segundo Examen ParcialDocumento5 pagineSegundo Examen ParcialtlilayatziNessuna valutazione finora

- Texto 3Documento2 pagineTexto 3tlilayatziNessuna valutazione finora

- Primer Examen Parcial HidraulicaDocumento3 paginePrimer Examen Parcial HidraulicatlilayatziNessuna valutazione finora

- Libro-TIC's 49 63 99 105Documento22 pagineLibro-TIC's 49 63 99 105tlilayatziNessuna valutazione finora

- PanoshiDocumento1 paginaPanoshitlilayatziNessuna valutazione finora

- Aldair Minor Sanchez (Hoja 1)Documento6 pagineAldair Minor Sanchez (Hoja 1)tlilayatziNessuna valutazione finora

- Hoja .2Documento2 pagineHoja .2tlilayatziNessuna valutazione finora

- HOJA 1lDocumento1 paginaHOJA 1ltlilayatziNessuna valutazione finora

- Hoja .2Documento2 pagineHoja .2tlilayatziNessuna valutazione finora

- Kaleidoscopio 30 Version DigitalDocumento61 pagineKaleidoscopio 30 Version DigitalLuis Alberto Castañeda RojasNessuna valutazione finora

- Actividad Evaluativa Eje No. 3 - Aplicación de Una Matriz para La Toma de DecisionesDocumento15 pagineActividad Evaluativa Eje No. 3 - Aplicación de Una Matriz para La Toma de DecisionesCarol Eliana SánchezNessuna valutazione finora

- Guia Neurologia Primer ParcialDocumento22 pagineGuia Neurologia Primer ParcialBriela BelleNessuna valutazione finora

- Babero OdontologicoDocumento1 paginaBabero OdontologicosasaNessuna valutazione finora

- Instalacion de Puestas A Tierra Temporal 4 PDF FreeDocumento4 pagineInstalacion de Puestas A Tierra Temporal 4 PDF FreeJohn David Buitron ZevallosNessuna valutazione finora

- Práctica 2. Cultura Taina, Ana Irma 22-MCTT-1-012 Seccion 0502Documento10 paginePráctica 2. Cultura Taina, Ana Irma 22-MCTT-1-012 Seccion 0502Ana Irma Abad FamiliaNessuna valutazione finora

- Representación GráficaDocumento59 pagineRepresentación Gráficaleonardo silvaNessuna valutazione finora

- Convenio de BasileaDocumento21 pagineConvenio de BasileaTania Mireya VillarroelNessuna valutazione finora

- Bisap-O Como Factor de Severidad en PaDocumento10 pagineBisap-O Como Factor de Severidad en PaDiana Carolina ZavaletaNessuna valutazione finora

- 3° Grado - Actividad Del 21 de MarzoDocumento28 pagine3° Grado - Actividad Del 21 de MarzoAzumi Flores RodriguezNessuna valutazione finora

- La Topografía.Documento3 pagineLa Topografía.Arnold Bryan Romero MeléndezNessuna valutazione finora

- El Impacto Ambiental de La Actividad Humana. Carlos ReborattiDocumento15 pagineEl Impacto Ambiental de La Actividad Humana. Carlos ReborattiVirginia Barbaste100% (1)

- 5.6.9.10 TDR Aislador Polmero Susp-Retencin 69 y 138 KV ETED-CCC-LPN-2016-11Documento23 pagine5.6.9.10 TDR Aislador Polmero Susp-Retencin 69 y 138 KV ETED-CCC-LPN-2016-11andresfelipe910429Nessuna valutazione finora

- Sesion de C y TDocumento8 pagineSesion de C y TLeydy Flores tafur100% (1)

- Guia 7 Tercer GradoDocumento4 pagineGuia 7 Tercer GradoPOTOLOXNessuna valutazione finora

- Tema 4 Economía de Empresa. DiapositivasDocumento82 pagineTema 4 Economía de Empresa. Diapositivaslolimar123456789zNessuna valutazione finora

- FISICA II - Ley de Kirchhoff Ejercicios ResueltosDocumento9 pagineFISICA II - Ley de Kirchhoff Ejercicios ResueltosHC Nixon80% (5)

- Exposición - Tumor de EwingDocumento10 pagineExposición - Tumor de EwingJasiel RobertoNessuna valutazione finora

- Año de La Promoción de La Industria Responsable y Del Compromiso ClimáticoDocumento12 pagineAño de La Promoción de La Industria Responsable y Del Compromiso ClimáticoAnonymous mxvASTPNessuna valutazione finora

- LEYENDASDocumento2 pagineLEYENDASanon_985525520% (1)

- Intercambio Con Un Ingles PDFDocumento24 pagineIntercambio Con Un Ingles PDFEugenia Quintero0% (2)

- EVOLUCIONESDocumento3 pagineEVOLUCIONESAna Maria Pacheco OsorioNessuna valutazione finora

- Echenoz Un Año PDFDocumento18 pagineEchenoz Un Año PDFAlejandro Henchoz100% (1)

- Wuolah Free Preguntas Repaso Salud 2Documento28 pagineWuolah Free Preguntas Repaso Salud 2FátimaNessuna valutazione finora

- Áreas DegradadasDocumento18 pagineÁreas DegradadasLucinda Milagritos Rubio TorresNessuna valutazione finora

- De La Creatividad ProfesionalDocumento12 pagineDe La Creatividad ProfesionalCarolina RebolledoNessuna valutazione finora