Documenti di Didattica

Documenti di Professioni

Documenti di Cultura

Informe Tecnico Amcor - SBO10 27 Hasta El 28-03-2014-2

Caricato da

jesustuta0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

369 visualizzazioni12 pagineTitolo originale

Informe Tecnico Amcor_SBO10 27 Hasta El 28-03-2014-2

Copyright

© © All Rights Reserved

Formati disponibili

PDF, TXT o leggi online da Scribd

Condividi questo documento

Condividi o incorpora il documento

Hai trovato utile questo documento?

Questo contenuto è inappropriato?

Segnala questo documentoCopyright:

© All Rights Reserved

Formati disponibili

Scarica in formato PDF, TXT o leggi online su Scribd

0 valutazioniIl 0% ha trovato utile questo documento (0 voti)

369 visualizzazioni12 pagineInforme Tecnico Amcor - SBO10 27 Hasta El 28-03-2014-2

Caricato da

jesustutaCopyright:

© All Rights Reserved

Formati disponibili

Scarica in formato PDF, TXT o leggi online su Scribd

Sei sulla pagina 1di 12

Informe Tcnico

Fecha desde-hasta: 27/03/2014 28/03/2014

Tcnicos: Gabriel Bentez, Dany Bustamante, Jonathan De Quesada, y Jess R.

Cliente: Amcor Rigid Plastic de Venezuela S.A. On-Site Cuacagua.

Mantenimiento Mecnico/Elctrico en la SBO PK01 de Amcor

Caucagua.

Maquina: SBO

Type: SBO10 ROUE

Modelo: Serie 2

Serial: 5603

Year: 2005

Da 27/03/2014.

Antecedentes

La maquina presenta problemas de inestabilidad del proceso, lo cual ocasiona

botellas con diferentes niveles de calidad.

Razon por la cual se procede a:

Cambio de aceite de termorregulador (Vulcatherm)

Limpieza y soplado de porta moldes

Limpieza y soplado de mangueras hidrulicas.

Mantenimiento menor a las electrovlvulas de pre-soplado y soplado.

En las siguientes imgenes se ilustrara el estado en que se encontraban las Ev.

.

Cuerpo de vlvula. Parte interna presenta desgaste y capa de xido difcil de remover. Es importante

resaltar que los cuerpos de vlvulas, solo se limpiaron y se volvieron a colocar los mismos, por falta

de repuesto.

Debido a la falta de repuestos, se colocaron los mismos pistones y resortes que tenan anteriormente

las vlvulas. Es importante resaltar que los mismos se encuentran en mal estado.

A continuacin se presentan imgenes tomadas al momento de realizar el mantenimiento

a las vlvulas, en las cuales se pueden evidenciar ciertas irregularidades presentes en la

mquina que disminuyen la eficiencia de la misma

Difusores, bujes y balin nuevos ( montados)

Vlvulas despus del

mantenimiento.

Electrovlvulas y puertos de comunicacin

sujetados con alambres y cintas de tela.

Deflectores de calor hornos de

penetracin y distribucin

deformados

Cadena de trnelas se observa elongada y con marcas de

desgaste en los eslabones por posible roce con elementos

internos del horno

Horno de distribucin

En la prueba de caldeo se observa que las zonas 1, 2,

3, y 4 no estn funcionando.

Se instalan lmparas faltantes en los hornos de

distribucin (se normaliza a 7 lmparas por horno).

Se alinean los deflectores.

Se determina falla interna (Led INTF) en una tarjeta

de salida discreta del PLC (Salidas A12). Esta tarjeta

controla la activacin de los rels comparadores, y de

los contactores que energizan las lmparas de la zona

1, 2, 3 y 4 del Horno de penetracin 1, razn por la

cual no funcionan.

Para normalizar el funcionamiento del horno de

distribucin 1, esta tarjeta debe ser remplazada.

Actualmente el horno de distribucin 1 solo trabaja

con las lmparas de las zonas 5, 6, y 7.

Horno de penetracin:

Jess Rangel.

En la prueba de caldeo se observan que las zonas 1, y 2 del horno de penetracin 3 y la zona 1 del horno de penetracin

4 no estaban trabajando.

Se verifica el mal funcionamiento de los contactores vinculados a estas lmparas, especficamente la conexin en la

segunda fase. El problema fue corregido provisionalmente desplazando el cable de la segunda fase a la tercera fase de

los contactores.

Autmata (PLC)

En la conexin Online con el PLC se observan dos errores en la CPU:

1) Se han detectado referencias distintas: indica que el CPU ha sido remplazado por otra similar pero con diferente

cdigo. La alarma se solucion haciendo un la configuracin de hardware con la CPU instalada en el tablero.

2) LED de error (EXTF). Se debe reemplazar la tarjeta de salida digital que est en falla para suprimir esta alarma.

En la revisin del buffer de diagnstico se observa falla por bateras en las fuentes, las cueles todas deben ser

remplazadas. Tambin se observan errores de acceso a la periferia, y al actualizar la imagen del proceso en la direccin

12, la cual pertenece al mdulo output defectuoso.

Dia 27/03/2014.

Revisin del Termorregulador Vulcatherm (Bomba de aceite caliente para los moldes).

Fallo en el lazo de control de temperatura de la bomba de aceite de los moldes.

El equipo estaba registrando una temperatura muy inferior a la real, por lo cual se haca

imposible el control de la temperatura.

Se chequeo el lazo:

Resistencias de calentamiento

Sensor de temperatura (pt100)

Se chequearon las conexiones elctricas, y se detect que estaba desconectada una

resistencia al parecer de compensacin (100 ohm) en el conector del panel de control

principal.

Resistencias de calentamiento

Puntos de conexin del sensor de

temperatura

Resistencia de 100

desconectada.

Se reconecto la resistencia, se prob el equipo y los resultados mostrados fueron los

mismos.

Por ltimo se procedi a sustituir el panel de control por otro similar, lo cual result ser la

causa del problema.

Se configuraron los parmetros del equipo de acuerdo al otro panel y el parmetro PID

se coloc en automtico.

Al realizar las pruebas se observa que el lazo de control de temperatura funciona

correctamente y la temperatura comienza a ascender hasta alcanzar el valor de set

point.

Vista posterior del panel control Vista frontal panel de control

Se puede observar que la temperatura del aceite en la bomba y en los moldes es

prcticamente igual apenas por una diferencia de 2 C.

El equipo queda trabajando correctamente.

Nota: En planta no cuentan con los planos elctricos del equipo, por lo que se

alarg el tiempo en diagnosticar la falla y se hizo ms compleja la solucin, lo cual

se debe tener en cuenta para posteriores intervenciones.

Temperatura mostrada en el PCC de la sopladora Temperatura en la bomba

Recomendaciones

Se recomienda reemplazar los 3 contactores Telemecanique LC1K12 de

los hornos de penetracin 3 y 4.

Para poner en marcha el funcionamiento de las zonas 1, 2, 3, y 4 del primer

horno de distribucin es necesario remplazar la tarjeta de salida discreta

DO16xAC120/230V cdigo Siemens 422-1FH00-0AA00.

Realizar mantenimiento general a los puestos de soplado, cambio kit de

toberas.

Remplazar todas las bateras tampn (3.6 V de Litio) de las fuentes del

autmata

Cambiar vlvulas de pre-soplado y soplado.

Reemplazar conectores hidrulicos a fin de corregir fugas de aceite

existentes en la mquina.

Montar difusores de calor nuevos.

Cambiar rodamientos lineales de los brazos de transferencia y carro de

estirado.

Reemplazar rodamientos de bloqueo de moldes, brazo de apertura y cierre

de molde.

Implementar el plan de mantenimiento preventivo sugerido por SIDEL. o

disear uno ajustado a las exigencias de la planta, a fin de garantizar el

buen funcionamiento de la mquina.

Como preventivo, se recomienda la adquisicin de una nueva HMI SGC

Vulcatherm para el Termorregulador.

Ing. Jess Rangel

Departamento de Ingeniera y Servicios Tcnicos

Representaciones Petpaking - Agentes SIDEL para Venezuela.

Caucagua, 28 de Marzo de 2014

Potrebbero piacerti anche

- Mantenimiento SidelDocumento7 pagineMantenimiento SidelAngelik Palma100% (1)

- Creación de Un Proceso UniversalDocumento127 pagineCreación de Un Proceso Universalrangel_maria100% (1)

- Repuestos Sensores SIDELDocumento1 paginaRepuestos Sensores SIDELDaniel Morales MontecinosNessuna valutazione finora

- Sidel - Services - Maintenance - AJE 2017Documento34 pagineSidel - Services - Maintenance - AJE 2017Oscar PettersNessuna valutazione finora

- Reset PCC y PLC Sideles 2 y 3Documento25 pagineReset PCC y PLC Sideles 2 y 3Isaaclobo26Nessuna valutazione finora

- Sopladora SipaDocumento14 pagineSopladora SipaRoberto Carlos Hernández C100% (1)

- 119 MM 13Documento20 pagine119 MM 13Gaston Labra100% (1)

- 3361 U 01 SpaDocumento556 pagine3361 U 01 Spafabiopavonpy77Nessuna valutazione finora

- Máquina SidelDocumento3 pagineMáquina SidelPaul Valencia VasquezNessuna valutazione finora

- Proceso en Español Soplado - CLindleyDocumento104 pagineProceso en Español Soplado - CLindleyYeferson Huari Llacza100% (2)

- Manual de Entrenamiento SFR Evo XP (Operador) 3.2Documento396 pagineManual de Entrenamiento SFR Evo XP (Operador) 3.2alfredoismael100% (11)

- Capacitacion Fundamentos Soplado PET Lintaplas PDFDocumento226 pagineCapacitacion Fundamentos Soplado PET Lintaplas PDFCarmen Rada100% (3)

- Módulo de Calentamiento HZM 3.0Documento57 pagineMódulo de Calentamiento HZM 3.0lixmen rojasNessuna valutazione finora

- FC7A1C5B9B7356D6Documento96 pagineFC7A1C5B9B7356D6Joel Jesus PardoNessuna valutazione finora

- Determinacion de La Capacidad Realdel Pasteurizador y El Gasto de Agua de EnfriamientoDocumento64 pagineDeterminacion de La Capacidad Realdel Pasteurizador y El Gasto de Agua de EnfriamientoAndres Felipe Mendoza ObandoNessuna valutazione finora

- Manual Sidel Sbo 16 - 2 PDFDocumento376 pagineManual Sidel Sbo 16 - 2 PDFJoel Jesus Pardo50% (2)

- Curso PetDocumento32 pagineCurso Petanny793hotmailcom100% (1)

- B 11529 CF Es 01Documento697 pagineB 11529 CF Es 01Pablo Armenta100% (1)

- 3361 U 00 SpaDocumento522 pagine3361 U 00 Spafabiopavonpy77Nessuna valutazione finora

- Un Buen Indicador de Brillo Perlado Es Su Ocurrencia en Áreas Altamente Estiradas Como Los Pies en Este Contenedor de 15 LDocumento17 pagineUn Buen Indicador de Brillo Perlado Es Su Ocurrencia en Áreas Altamente Estiradas Como Los Pies en Este Contenedor de 15 Lplasticos_jfm6580Nessuna valutazione finora

- Proceso de InyeccionDocumento384 pagineProceso de InyeccionJaime Villamil Mendoza100% (3)

- Pagani ProductsDocumento16 paginePagani ProductsMiezha Lecter Vengerberg100% (1)

- Manufactura de Preforma 9.02Documento26 pagineManufactura de Preforma 9.02tiagoalex232Nessuna valutazione finora

- SopladoDocumento28 pagineSopladoLeonard NovoaNessuna valutazione finora

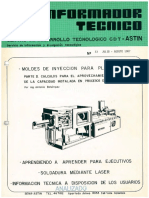

- MOLDES DE INYECCION PARA PLASTICOS. Parte II CALCULOS PARA EL APROVECHAMIENTO OPTIMO DE LA CAPACIDAD INSTALADA EN PROCE SOS DE INYECCIONDocumento19 pagineMOLDES DE INYECCION PARA PLASTICOS. Parte II CALCULOS PARA EL APROVECHAMIENTO OPTIMO DE LA CAPACIDAD INSTALADA EN PROCE SOS DE INYECCIONDiego Andres Diaz Cuervo100% (1)

- Proceso de Soplado para Fabricación de Botellas 2.2Documento22 pagineProceso de Soplado para Fabricación de Botellas 2.2Zakk Darrel100% (1)

- Manual de Mantenimiento de Inyectora de PlasticoDocumento78 pagineManual de Mantenimiento de Inyectora de PlasticoLuis Eduardo Avirama Núñez67% (3)

- Consejo 044-Inyectoras de PlasticoDocumento2 pagineConsejo 044-Inyectoras de Plasticogayt333100% (1)

- Máquina Termocontraible CermexDocumento258 pagineMáquina Termocontraible CermexGuillermo Evangelista AdrianzénNessuna valutazione finora

- Manual - SP 1.2Documento159 pagineManual - SP 1.2Marco Vargas100% (1)

- MM Slcstd400096 v00 Es EsDocumento148 pagineMM Slcstd400096 v00 Es Eslubricacion ademinsaNessuna valutazione finora

- Sistema de Transporte SIDELDocumento11 pagineSistema de Transporte SIDELHenryNessuna valutazione finora

- Etiquetadora de Botellas CilindricasDocumento381 pagineEtiquetadora de Botellas CilindricasMateo DacNessuna valutazione finora

- Curso de Moldeo Por Inyección, Proceso Parámetros PDFDocumento4 pagineCurso de Moldeo Por Inyección, Proceso Parámetros PDFJohn Superdetalle0% (1)

- Manual Extrusora Capitulo 4Documento15 pagineManual Extrusora Capitulo 4Manarixsisqa Jari89% (9)

- Mantenimientos Sopladoras Inyectoras PDFDocumento78 pagineMantenimientos Sopladoras Inyectoras PDFVerito ToapantaNessuna valutazione finora

- Tapadora R15 S-12193Documento113 pagineTapadora R15 S-12193Cristian Moreno PachecoNessuna valutazione finora

- Manual Tecnopet - 2000S - n11Documento125 pagineManual Tecnopet - 2000S - n11William Herrera100% (1)

- Tolerancias GeometricasDocumento186 pagineTolerancias GeometricasluisNessuna valutazione finora

- Manual de Instrucciones: Máquina de Moldeo Por InyecciónDocumento288 pagineManual de Instrucciones: Máquina de Moldeo Por InyecciónManuel OlveraNessuna valutazione finora

- 02 Contiroll-ED 810 GOP V01 ESDocumento38 pagine02 Contiroll-ED 810 GOP V01 ESronaldragaglini100% (1)

- Curso de Entrenamiento EtiquetadoDocumento21 pagineCurso de Entrenamiento EtiquetadoJesus Emmanuel AlanisNessuna valutazione finora

- Manual Guarnicionadora 15580Documento50 pagineManual Guarnicionadora 15580pompines123Nessuna valutazione finora

- Moldeo Por Inyeccion SopladoDocumento108 pagineMoldeo Por Inyeccion Sopladovittor66100% (2)

- Manual Robot Engel ERC-63 RC100Documento289 pagineManual Robot Engel ERC-63 RC100LaloNessuna valutazione finora

- Curso - Basico - Inyección (Manntenimiento)Documento35 pagineCurso - Basico - Inyección (Manntenimiento)eder martinezNessuna valutazione finora

- Chapter 8 Keba Ma8000 440vDocumento48 pagineChapter 8 Keba Ma8000 440vAarón Díaz0% (1)

- Vario PackDocumento304 pagineVario PackIDC INGENIERIA DE CONFIABILIDAD S.A.S.Nessuna valutazione finora

- Manual 2 Maquinas de Inyeccion de PlasticoDocumento76 pagineManual 2 Maquinas de Inyeccion de PlasticoJose PaseroNessuna valutazione finora

- Modulo SopladoDocumento97 pagineModulo SopladobernardoNessuna valutazione finora

- Generador de Vapor TP ListoDocumento21 pagineGenerador de Vapor TP ListoJuanluis De La FuenteNessuna valutazione finora

- Manual de Funcionamiento de Chiller BCI750Documento14 pagineManual de Funcionamiento de Chiller BCI750alexanderNessuna valutazione finora

- Reporte Resonancia Equipos HVCADocumento2 pagineReporte Resonancia Equipos HVCAJuanma Duran BarbaNessuna valutazione finora

- Entregable 1 AlexisDocumento10 pagineEntregable 1 Alexisaaron bereche100% (1)

- Aires Acondicionados 2Documento17 pagineAires Acondicionados 2Miguel Berezosky100% (1)

- Informe Técnico de Trabajo Del Mes de Julio y Agosto-2017Documento6 pagineInforme Técnico de Trabajo Del Mes de Julio y Agosto-2017IRWIN MERCADO QUISPENessuna valutazione finora

- IUPSM 3era Evaluacion Plantas y SubestacionesDocumento6 pagineIUPSM 3era Evaluacion Plantas y SubestacionesJosé RamírezNessuna valutazione finora

- Reorte de MantenimientoDocumento8 pagineReorte de MantenimientoLENO CASTILLANessuna valutazione finora

- Manual Main DigitalDocumento132 pagineManual Main DigitalJulian CorreaNessuna valutazione finora

- UF1216 - Mantenimiento de sistemas auxiliares del motor de ciclo ottoDa EverandUF1216 - Mantenimiento de sistemas auxiliares del motor de ciclo ottoValutazione: 4 su 5 stelle4/5 (4)

- Ejemplo EficienciaMotorDocumento1 paginaEjemplo EficienciaMotorjesustutaNessuna valutazione finora

- PLC Es Un Equipo IndustrialDocumento1 paginaPLC Es Un Equipo IndustrialjesustutaNessuna valutazione finora

- Python para TodosDocumento160 paginePython para TodosJunior Sumosa100% (2)

- Tutorial de ConfiguraciónDocumento4 pagineTutorial de ConfiguraciónjesustutaNessuna valutazione finora

- JRS Villa de Cura Sem 04 02Documento7 pagineJRS Villa de Cura Sem 04 02jesustutaNessuna valutazione finora

- Ejemplo EficienciaMotorDocumento1 paginaEjemplo EficienciaMotorjesustutaNessuna valutazione finora

- ProgramaciónDocumento27 pagineProgramaciónJesús AlejandroNessuna valutazione finora

- Capitulo 1Documento8 pagineCapitulo 1jesustutaNessuna valutazione finora

- Cisco CCNA 3 Exploration - Conmutacion y Conexion Inalambrica de Lan Version 4.0 EspañolDocumento352 pagineCisco CCNA 3 Exploration - Conmutacion y Conexion Inalambrica de Lan Version 4.0 EspañolNicolas Madrid100% (4)

- Lista de Manuales Faltantes y Listados TerminadosDocumento1 paginaLista de Manuales Faltantes y Listados TerminadosjesustutaNessuna valutazione finora

- RSLogix 500Documento9 pagineRSLogix 500Willy Ludeña100% (1)

- Capitulo 3Documento4 pagineCapitulo 3jesustutaNessuna valutazione finora

- Informe Tecnico - EIT - CR - L5 - 25-04-2014Documento8 pagineInforme Tecnico - EIT - CR - L5 - 25-04-2014jesustutaNessuna valutazione finora

- Informe Tecnico - EIT - CR - L5 - 25-04-2014Documento8 pagineInforme Tecnico - EIT - CR - L5 - 25-04-2014jesustutaNessuna valutazione finora

- Capitulo 2Documento14 pagineCapitulo 2jesustutaNessuna valutazione finora

- RSLogix 500Documento9 pagineRSLogix 500Willy Ludeña100% (1)

- RSLogix 500Documento9 pagineRSLogix 500Willy Ludeña100% (1)

- PIC18F4550Documento224 paginePIC18F4550proteus796% (56)

- Clase PLC 2007 - 1Documento93 pagineClase PLC 2007 - 1jesustutaNessuna valutazione finora

- Comunicacion Usb Con El Pic Pic18F4550Documento20 pagineComunicacion Usb Con El Pic Pic18F4550Emmanuel Cuellar100% (1)

- Instrucciones Basicas PLC SiemensDocumento26 pagineInstrucciones Basicas PLC SiemensjesustutaNessuna valutazione finora

- Red AsiDocumento35 pagineRed AsijesustutaNessuna valutazione finora

- TranspASCT SensoresActuadoresDocumento31 pagineTranspASCT SensoresActuadoresServicios Electricos Punta ArenasNessuna valutazione finora

- Python para TodosDocumento160 paginePython para TodosJunior Sumosa100% (2)

- Examen 9Documento10 pagineExamen 9walter100% (2)

- S7gs DDocumento112 pagineS7gs DjesustutaNessuna valutazione finora

- Practica Tia Portal 1Documento208 paginePractica Tia Portal 1azzszo100% (1)

- S7gs DDocumento112 pagineS7gs DjesustutaNessuna valutazione finora

- Python para TodosDocumento160 paginePython para TodosJunior Sumosa100% (2)

- Analisis Termico en ConstruccionesDocumento223 pagineAnalisis Termico en ConstruccionesHugo Martínez RojasNessuna valutazione finora

- Memoria Descriptiva Instalaciones ElectricasDocumento6 pagineMemoria Descriptiva Instalaciones ElectricaspaulinomNessuna valutazione finora

- Norma Chilena para Fribro CementoDocumento7 pagineNorma Chilena para Fribro CementoRmao CINessuna valutazione finora

- Circuito Con Resistencia en Serie y ParalelasDocumento4 pagineCircuito Con Resistencia en Serie y ParalelasDomingo Sanchez QuiñonesNessuna valutazione finora

- Ejercicios Alterna IIIDocumento3 pagineEjercicios Alterna IIIDavid Palanca MartínezNessuna valutazione finora

- 3.-Conductores EléctricosDocumento29 pagine3.-Conductores EléctricosMónica Saavedra Caballero100% (1)

- PAVIMENTOS Estructura Tipos y ClasificacionDocumento12 paginePAVIMENTOS Estructura Tipos y ClasificacionVanessa A. Quispe GutierrezNessuna valutazione finora

- Generalidades de Electrotecnia BasicaDocumento50 pagineGeneralidades de Electrotecnia BasicaraanmoNessuna valutazione finora

- Polarización CorrosiónDocumento54 paginePolarización CorrosiónRichard Vasquez HerediaNessuna valutazione finora

- Método de Ensayo para Resistencia A La Compresión de Especímenes Cilíndricos de ConcretoDocumento3 pagineMétodo de Ensayo para Resistencia A La Compresión de Especímenes Cilíndricos de ConcretoEnrique RodriguezNessuna valutazione finora

- Teorema de Thévenin y NortonDocumento3 pagineTeorema de Thévenin y NortonBRUSSA CALLE CARLOS ALEJANDRONessuna valutazione finora

- Fallas KilométricasDocumento64 pagineFallas KilométricastsuenriquediazNessuna valutazione finora

- Circuito Serie1Documento10 pagineCircuito Serie1julian VarbosaNessuna valutazione finora

- ACE2-Lab4-Desfase Ondas SenoDocumento4 pagineACE2-Lab4-Desfase Ondas SenoBrayan Leyva ANessuna valutazione finora

- 1.1-Laboratorio 2-Reconocimiento Equipos, Generadores y Rectificador de CorrienteDocumento14 pagine1.1-Laboratorio 2-Reconocimiento Equipos, Generadores y Rectificador de CorrienteDiego FierroNessuna valutazione finora

- Informe Sistema Electrico Del Tractor AgricolaDocumento7 pagineInforme Sistema Electrico Del Tractor AgricolaSebastián EscobarNessuna valutazione finora

- Bujías de Pre y Post CalentamientoDocumento2 pagineBujías de Pre y Post CalentamientoSergio SergioNessuna valutazione finora

- Práctica 1 CircuitosDocumento6 paginePráctica 1 CircuitosJuan Carlos Mar PazNessuna valutazione finora

- Qué Son Los DiodosDocumento2 pagineQué Son Los DiodosRoy Elvis Fernandez NeyraNessuna valutazione finora

- Electricidad y Ejercicios 2ESO PDFDocumento28 pagineElectricidad y Ejercicios 2ESO PDFSalvador Herrero SilvestreNessuna valutazione finora

- Universidad Ricardo PalmaDocumento7 pagineUniversidad Ricardo PalmaAlejandroGersonGayosoAlfaroNessuna valutazione finora

- Laboratorio N°3 Base Común ResueltoDocumento6 pagineLaboratorio N°3 Base Común ResueltoARLEY JOSE SUAREZ MERCADONessuna valutazione finora

- Fuerzas Que Acelera Un CarroDocumento4 pagineFuerzas Que Acelera Un Carrojose huallpa floresNessuna valutazione finora

- Fundamentos de Las Operaciones Unitarias de Transferencia de MasaDocumento21 pagineFundamentos de Las Operaciones Unitarias de Transferencia de MasaJorge VasquezNessuna valutazione finora

- Diseño de Orejas de IzajeDocumento3 pagineDiseño de Orejas de IzajeJose de la Torre75% (4)

- Diodos ProblemasDocumento23 pagineDiodos ProblemasCesarC.AriasNessuna valutazione finora

- Diapositivas Diseño de MezclaDocumento45 pagineDiapositivas Diseño de MezclaHumberto Sota SolisNessuna valutazione finora

- Clasificacion de BloquesDocumento32 pagineClasificacion de BloquesROGESTENessuna valutazione finora

- Memoria de Calculo AterramientoDocumento3 pagineMemoria de Calculo AterramientoLuis Rodolfo Duran MirandaNessuna valutazione finora

- TEMARIO Electronica de Potencia AplicadaDocumento2 pagineTEMARIO Electronica de Potencia Aplicadachinojim20Nessuna valutazione finora